Изобретение относится к области машиностроения, в частности к электрическим методам обработки, и может быть использовано в машиностроении для обработки и резки заготовок из токопроводящих материалов.

Известен и широко применяется в промышленности способ резки металла стержневым металлическим или угольным электродом с помощью электрической дуги (см. заявка на изобретение 2004135276.02 от 02.12.2004 г., авт. Арсеньев В.Г. и др., опубл. 10.05.2006. Бюл. №13).

Недостатком стержневого электрода при порезке металла электрической дугой является большой расход стержневого электрода и низкое качество кромки разрезаемого металла.

Существует и применяется в промышленности способ резки металлической заготовки дисковым электродом (прототип), на который подается электрический ток и который при порезке электрической дугой вращается с окружной скоростью «ν», что обеспечивает нахождение материала дискового электрода из низкоуглеродистой стали, меди с пределом текучести σт в зоне электрической дуги очень короткое время, а это позволяет ему практически не изнашиваться. При этом дисковый электрод имеет центральное отверстие диаметром «d», рабочий наружный диаметр «D», крепится на валу гайкой, а также имеет муфту для привода вала во вращение, электродвигателя, источника питания и силовых кабелей для подвода электрического тока к дисковому электроду (см. заявка на изобретение №2005128466/02 от 13.09.2005, опубл. 20.03.2007. Бюл. №8, авт. Карабанов В.И.).

Недостатком описанной конструкции является то, что развивающиеся при вращении в материале дискового электрода напряжения вызывают деформацию тела электрода и, как следствие, искажение формы и ухудшение качества реза металла.

Технической задачей изобретения является устранение недостатков, присущих прототипу.

Решение поставленной технической задачи достигается способом резки металлической заготовки вращающимся дисковым электродом, в котором между дисковым электродом и разрезаемой металлической заготовкой формируют электрическую дугу при поступлении напряжения к дисковому электроду и разрезаемой металлической заготовке от источника питания, при этом резку осуществляют дисковым электродом, изготовленным из низкоуглеродистой стали или меди, при окружной скорости дискового электрода, определяемой экспериментальной зависимостью υ=(380÷420)√σт, см/сек, где σт - предел текучести материала дискового электрода, причем диаметр d центрального отверстия дискового электрода связан с его рабочим наружным диаметром D зависимостью d=(0,05÷0,15)D.

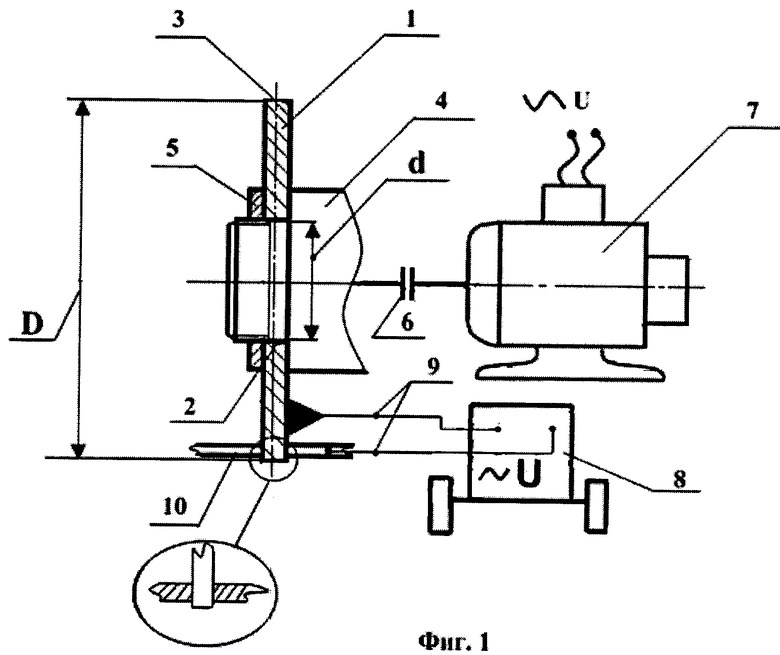

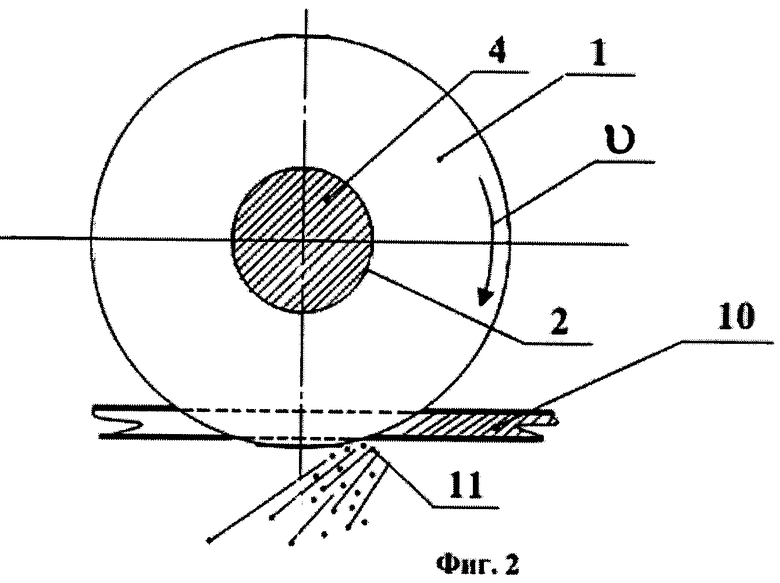

Сущность изобретения поясняется рисунком, на котором:

Фиг.1 - схематическое изображение общего вида дискового электрода;

Фиг.2 - схематическое изображение фронтального вида дискового электрода.

Способ резки металлической заготовки осуществляют при вращении дискового электрода 1 (Фиг.1), имеющего центральное внутреннее отверстие 2 диаметром «d», наружный рабочий 3 диаметр «D», вал 4, на котором гайкой 5 крепится дисковый электрод 1, причем валу 4 через муфту 6 передается вращение от электродвигателя 7, что обеспечивает окружную скорость «ν» дискового электрода 1, связанную с абсолютным значением предела текучести σт материала (низкоуглеродистой стали, меди), из которого изготовлен дисковый электрод, экспериментальной зависимостью υ=(380÷420)√σт, см/сек. От источника питания 8 по кабелям 9 и на разрезаемую металлическую заготовку 10 подают электрический ток, при этом между дисковым электродом 1 и металлической заготовкой 10 возникает электрическая дуга 11 (Фиг.2), которая и осуществляет резку металлической заготовки 10.

Применение предложенного способа резки металлической заготовки дисковым электродом показывает, что при вращении наибольшие напряжения развиваются в наружных волокнах дискового электрода (см. «Краткий справочник машиностроителя». /Под. ред. С.А.Чернавского, М., «Машиностроение», 1966, стр.286-287), которые находятся в зоне горения электрической дуги. При превышении окружной скорости, определяемой зависимостью υ=420√σт, в них развиваются максимальные напряжения предела текучести, металл наружных волокон дискового электрода деформируется, геометрия кромки дискового электрода искажается и качество реза металлической заготовки нарушается.

При окружной скорости ниже, чем та, что определяется зависимостью υ=380√σт, из-за малой скорости снижается выброс капелек жидкого металла из зоны горения электрической дуги, образуются наплавы, ухудшается качество порезки металлической заготовки.

Пример. Дисковый электрод имеет внутренний радиус d/2=r1=30 мм, наружный радиус D/2=r2=200 мм. Дисковый электрод изготовлен из стали 08, для которой предел текучести σт=196 МПа=1960 кг/см2 (см. Анурьев В.И. Справочник конструктора-машиностроителя. T.1, М., «Машиностроение», 2001, стр.86, табл.3).

Резку металлической заготовки осуществляют при выполнении условия υ=380√1960=168,72 м/с=16872 см/с.

Невыполнение верхнего предела условия υ=420√σт ведет к превышению в наружных волокнах дискового электрода напряжений более предела текучести σт, нарушению геометрии и качества реза металлической заготовки.

При выполнении нижнего предела условия υ=380√σт из-за низкой окружной скорости дискового электрода ухудшается выброс частиц и ухудшается резка металлической заготовки.

Разработанный способ благодаря стабильной геометрии дискового электрода обеспечивает качественный и чистый рез металла, а также увеличивает производительность процесса резки металла.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДИСКОВЫЙ СОСТАВНОЙ ЭЛЕКТРОД ДЛЯ РЕЗКИ МЕТАЛЛИЧЕСКИХ ЗАГОТОВОК | 2010 |

|

RU2461451C2 |

| УСТАНОВКА ИСКРО-ДУГОВОЙ РЕЗКИ МЕТАЛЛА | 2010 |

|

RU2457086C1 |

| СПОСОБ ПОРЕЗКИ ПОЛОСЫ | 2011 |

|

RU2456131C1 |

| НАГРЕВАТЕЛЬ | 2010 |

|

RU2459158C2 |

| УСТАНОВКА АВТОНОМНОГО ТЕПЛО-И ХОЛОДОСНАБЖЕНИЯ ЗДАНИЙ И СООРУЖЕНИЙ | 2010 |

|

RU2455574C1 |

| СПОСОБ ПРАВКИ ПОЛОСЫ | 2010 |

|

RU2463122C2 |

| ДИСКОВЫЙ ЭЛЕКТРОД | 2009 |

|

RU2494863C2 |

| РАЗОГРЕВАТЕЛЬ ТУРБУЛЕНТНЫЙ | 2010 |

|

RU2468306C2 |

| СПОСОБ ПРОИЗВОДСТВА ТЕПЛОИЗОЛЯЦИОННОГО ПОКРЫТИЯ | 2013 |

|

RU2545061C1 |

| МАШИНА ПРАВКИ ПОЛОСЫ | 2010 |

|

RU2456109C1 |

Изобретение относится к электрическим методам обработки и может быть использовано в машиностроении для обработки и резки заготовок из токопроводящих материалов. При резке металлической заготовки вращающимся дисковым электродом формируют электрическую дугу при поступлении напряжения к дисковому электроду и разрезаемой металлической заготовке. Резку осуществляют дисковым электродом, изготовленным из низкоуглеродистой стали или меди, при окружной скорости дискового электрода, определяемой экспериментальной зависимостью υ=(380÷420)√σт, см/сек, где σт - предел текучести материала дискового электрода, причем диаметр d центрального отверстия дискового электрода связан с его рабочим наружным диаметром D зависимостью d=(0,05÷0,15)D. Изобретение благодаря стабильной геометрии дискового электрода обеспечивает качественный и чистый рез металла и увеличивает производительность процесса резки металлических заготовок. 2 ил., 1 пр.

Способ резки металлической заготовки вращающимся дисковым электродом, включающий формирование электрической дуги при поступлении напряжения к дисковому электроду и разрезаемой металлической заготовке, отличающийся тем, что резку осуществляют дисковым электродом, изготовленным из низкоуглеродистой стали или меди, при окружной скорости дискового электрода, определяемой экспериментальной зависимостью υ=(380÷420)√σт., см/с, где σт - предел текучести материала дискового электрода, причем диаметр d центрального отверстия дискового электрода связан с его рабочим наружным диаметром D зависимостью d=(0,05÷0,15)D.

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2005 |

|

RU2296653C1 |

| Способ электроэрозионной резки | 1987 |

|

SU1558587A1 |

| Способ электроконтактной обработки | 1983 |

|

SU1237336A1 |

| RU 2005128466 A, 20.03.2007 | |||

| JP 61235094 A, 20.10.1986. | |||

Авторы

Даты

2012-11-10—Публикация

2010-10-28—Подача