Изобретение относится к области обработки металла и может быть использовано в машиностроении, при изготовлении металлоконструкций и других отраслях промышленности, связанных с порезкой металла.

Известно устройство для резки метала, состоящее из источника питания (сварочного трансформатора), сварочных кабелей, электрода, электродержателя с изолированной ручкой. Электрическая дуга между электродом и металлом своим тепловым потоком расплавляет слой металла, а поток ионов в электрической дуге выдувает расплав, разрезая металл, (см. Рыбаков В.М. Сварка и резка металлов. Учеб. для сред. проф. тех училищ. М.: Высшая школа, 1979 г., стр.106-107).

Недостатком этого устройства является высокий расход электродов, электроэнергии, наплывы металла в месте реза, требующие последующей зачистки или механической обработки.

Наиболее близким к заявляемому техническому решению является установка для электродуговой резки металла, включающая в себя дисковый электрод, (см. Ru(11)2005128466(13)А «Устройство для электродуговой резки рельсов и способ его использования», опубл. 20.03.2007, бюлл. №8) механизм привода во вращение дискового электрода с постоянной окружной скоростью в течение всего процесса резанья, источник питания (сварочный трансформатор, выпрямитель или генератор с пологопадающей характеристикой), сварочные кабели для подачи питания на вращающийся дисковый, электрод и разрезаемый металл.

Существенным недостатком этой установки является то, что при порезке металла различной толщины и конфигурации нарушается стабильность горения дуги и вынос из зоны резания расплавленного металла вращающимся электродом.

Целью настоящего изобретения является расширение технологических возможностей устройства, улучшение качества реза и увеличение производительности.

Для достижения поставленной цели в устройстве для электродуговой резки преимущественно углеродистых и легированных сталей, включающем дисковый электрод, привод вращения дискового электрода, источник питания (сварочный трансформатор, сварочный выпрямитель, генератор), сварочные кабели для подачи напряжения на вращающийся дисковый электрод, согласно изобретению привод вращения дискового электрода выполнен с возможностью регулирования частоты его вращения, а устройство снабжено генератором импульсов, выполненным с помощью обеспечения регулирования их частоты в зависимости от частоты вращения дискового электрода, и пультом его управления, а дисковый электрод снабжен кулачком, закрепленным на его нерабочей поверхности, и конечным выключателем со штоком, при этом конечный выключатель размещен в плоскости горения дуги с возможностью контактирования посредством штока с кулачком и соединен проводом с пультом управления генератором импульсов. Кроме того, для регулирования частоты вращения дискового электрода привод его вращения снабжен вариатором с гибкой связью или фрикционными катками, или выполнен с асинхронным двигателем и снабжен генератором частоты переменного тока или электродвигателем постоянного тока с реостатом. Для регулировки частоты вращения дискового электрода привод его вращения снабжен вариатором с электроизолирующей гибкой связью в виде клинового ремня или фрикционным вариатором с одним электроизолирующим текстолитовым катком, при этом высота кулачка на нерабочей поверхности дискового электрода равна ходу штока конечного выключателя, а рабочая поверхность кулачка выполнена сферической и конической.

Сущность изобретения поясняется чертежами, на которых:

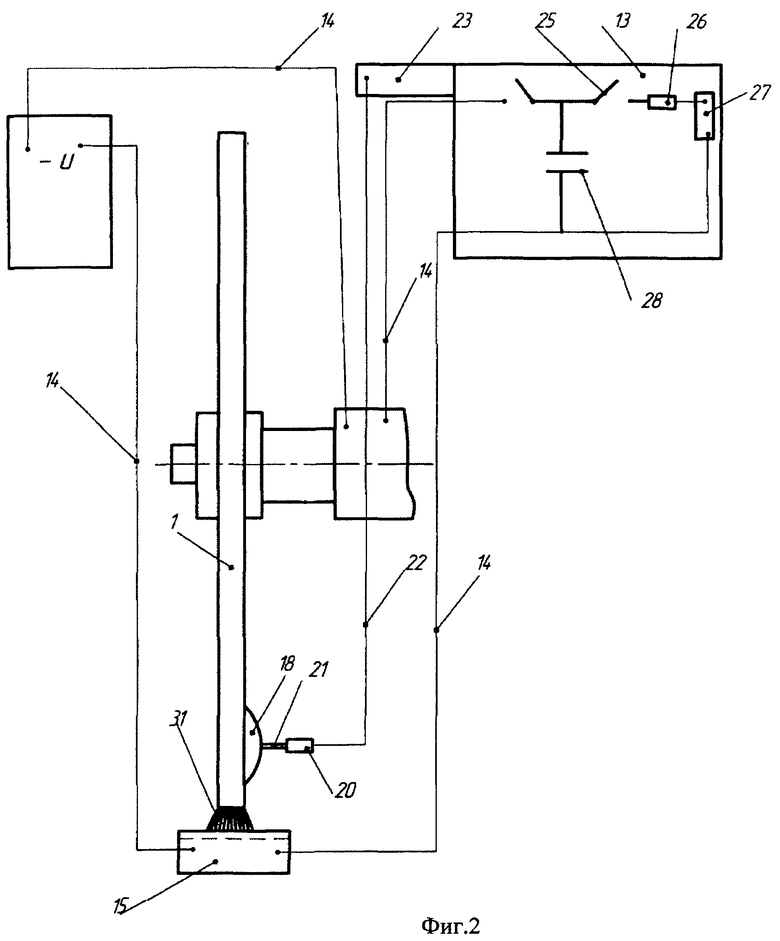

Фиг.1 - схематическое изображение установки.

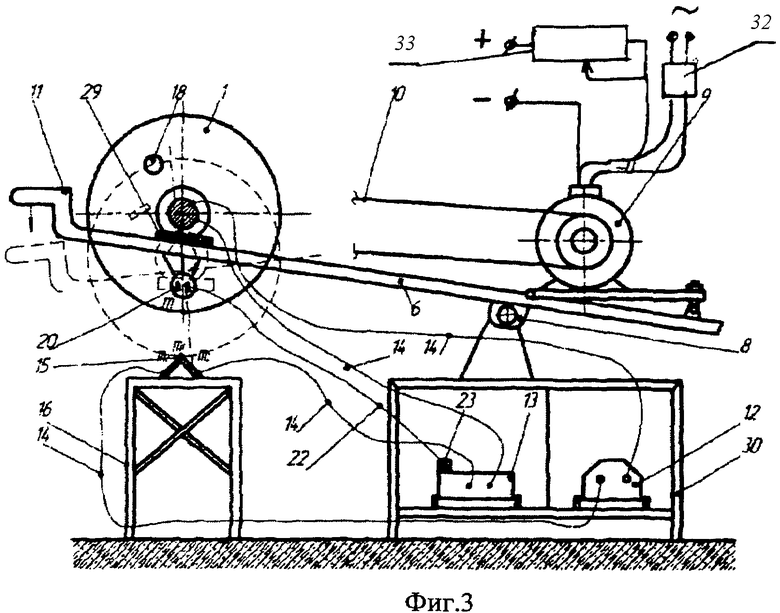

Фиг.2 - принципиальная схема включения в питание электрической дуги импульсного генератора.

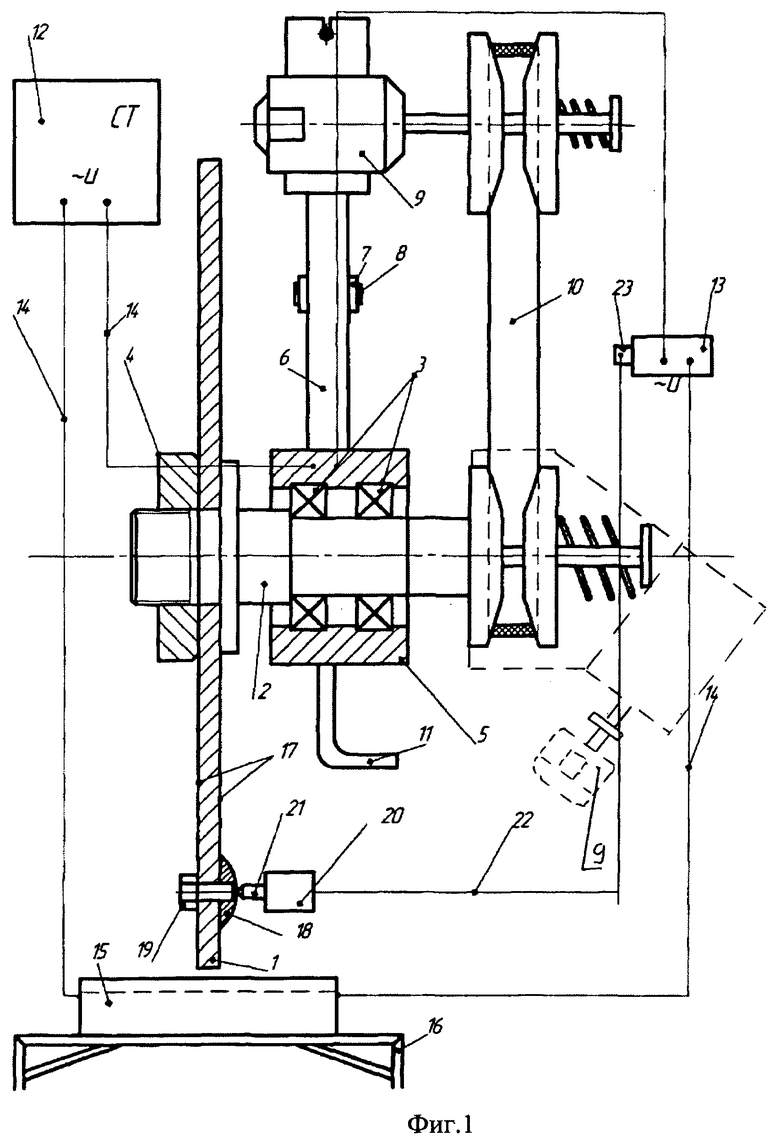

Фиг.3 - схематическое изображение общего вида установки

Устройство для электродуговой резки металла состоит (фиг.1) из дискового электрода 1, вала 2, подшипников 3, гайки 4 фиксации дискового электрода 1, корпуса 5, рамы 6, шарнира 7, оси 8, электродвигателя 9 привода вращения дискового электрода 1 в виде ременного вариатора 10, рукоятки 11, источника питания (сварочный трансформатор, сварочный выпрямитель, генератор) 12, генератора импульсов 13, параллельно соединенных сварочными кабелями 14 с разрезаемым металлом 15, размещенным на сварочном столе 16. Дисковый электрод 1 имеет на своей боковой нерабочей поверхности 17 кулачок 18, закрепленный винтом 19, имеющий поверхность, выполненную сферической и конической, и имеющий высоту hк, и конечный выключатель 20 со штоком 21, имеющим величину хода hш, подключенный проводом 22 к пульту управления 23 генератором импульсов 13 (фиг.2), который включает в свой состав контакторы 24 и 25, сопротивление 26, выпрямитель 27, конденсатор 28. Корпус 5 (фиг.3) изолирован от рамы 6 текстолитовой прокладкой 29, а установка имеет основание 30. Электрические импульсы генератора импульсов 13 стабилизируют электрическую дугу 31 (фиг.2). Генератор 32 частоты переменного тока питания асинхронного электродвигателя 9 и реостат регулирования силы тока питания электродвигателя 9 постоянного тока. Взамен ременного вариатора 10 могут быть установлены фрикционный вариатор 33 известной конструкции с текстолитовым катком 34 (см. Краткий справочник машиностроителя, под ред. С.А.Чернавского. М.: Машиностроение, 1966, стр.607-637, фиг.19).

Устройство для электродуговой резки металла работает следующим образом. Дисковой электрод 1 (фиг.1) закрепляется гайкой 4 на валу 2, установленном на подшипниках 3 в корпусе 5. Привод вращения дискового электрода 1 осуществляется от электродвигателя 9 через ременный вариатор 10. Напряжение от источника питания (сварочного трансформатора, сварочного выпрямителя, генератора) 12 через сварочные кабели 14 подается на корпус 5, который изолирован фторопластовой прокладкой 29 (фиг.3) от рамы 6, на разрезаемый металл 15. Корпус 5, вал 2, подшипники 3 являются электропроводными, в результате дисковый электрод 1 и разрезаемый металл 15 оказываются под напряжением. Генератор импульсов 13 через сварочные кабели 14 подключен к дисковому электроду 1 и разрезаемому металлу 15. Конечный выключатель 20 через провод 22 соединен с пультом управления 23 генератора импульсов 13.

При вращении дискового электрода 1 кулачок 18, расположенный на нерабочей боковой поверхности 17 дискового электрода, имеющий высоту hк, равную величине хода hш штока 21 (Фиг.1), плавно, благодаря тому что имеет сферическую или коническую поверхность, утапливает шток 21, который перемещаясь из точки «В» в точку «А», замыкает цепь и по проводам 22 подает сигнал на генератор импульсов 13. При дальнейшем вращении дискового электрода 1 кулачок 18 выходит из контакта со штоком 21, который перемещается из точки «А» в точку «В» и размыкает цепь. При дальнейшем вращении цикл повторяется.

При движении рукоятки 11 (фиг.3) в направлении «ω», вершина «m» вращающегося дискового электрода 1 перемещается в положении «m1», дисковый электрод 1 касается разрезаемого металла 15, в результате чего возникает электрическая дуга 31 между вращающимся электродом 1, разрезаемым металлом 15, и начинается резка (процесс электродуговой) металла (фиг.2). Электрическая дуга 31 расплавляет металл 15, а вращающийся электрод 1 выносит жидкий металл из зоны реза. При вращении дискового электрода 1 (фиг.1) кулачок 18 входит в контакт со штоком 21 конечного выключателя 20 при этом сферическая коническая поверхность кулачка 18 обеспечивает плавный вход и выход штока 21, исключает ударные нагрузки, и затем по проводу 22 подает сигнал на пульт управления 23, который дает команду (фиг.2) на включение контактора 24, который замыкает цепь конденсатора 28 и электрический импульс по сварочному кабелю 14 подается на разрезаемый металл 15. При выходе кулачка 18 из контакта с штоком 21 конечного выключателя 20 размыкается контактор 24, замыкается контактор 25 и конденсатор 28 заряжается от выпрямителя 27 через сопротивление 26. При следующем вхождении кулачка 18 в контакт со штоком 21 конечного выключателя 20, цикл повторяется. Использование генераторов импульсов при резке металлов обеспечивает чистое формирование кромок разрезаемого металла. При дальнейшем движении рукоятки в направлении «ω» и по мере углубления реза вершина дискового электрода 1 перемещается в положение «m2»; при этом (фиг.3) вариатор 10 увеличивает частоту вращения дискового электрода 1 и обеспечивает более интенсивный вынос металла из зоны электрической дуги 31, что способствует увеличению производительности.

Для регулирования частоты вращения дискового электрода 1 может использоваться генератор 32 частоты переменного тока при использовании асинхронного электродвигателя 9 (см. Краткий справочник машиностроителя, под ред. С.А.Чернавского. М.: Машиностроение, 1966, стр.136-137), или реостата 33 (см. Краткий справочник машиностроителя, под ред. С.А.Чернавского. М.: Машиностроение, 1966, стр.133-135) для управления силой тока при использовании электродвигателя 9 постоянного тока.

При использовании фрикционного вариатора 33 текстолитовый каток 34 исключает короткое замыкание (фиг.1).

Использование дискового электрода с регулируемой окружной скоростью за счет использования в приводе вариатора позволяет разрезать металл сложной конфигурации и переменной по сечению толщины. Подача импульса тока в электрическую дугу от генератора импульсов обеспечивает ее стабильность и чистоту реза металла. Кулачок на нерабочей поверхности дискового электрода, включая и выключая через конечный выключатель генератор импульсов, обеспечивает регулирование амплитуды и длительности импульса в зависимости от окружной скорости дискового электрода, которая регулируется в зависимости от толщины, формы и поперечного сечения разрезаемого металла.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТИТАНОВОГО ДИСКА С ПОКРЫТИЕМ КАРБИДА ТИТАНА | 2009 |

|

RU2454311C2 |

| СПОСОБ РЕЗКИ МЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ ДИСКОВЫМ ЭЛЕКТРОДОМ | 2010 |

|

RU2465996C2 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОДУГОВОЙ ПОРЕЗКИ МЕТАЛЛА | 2009 |

|

RU2419525C1 |

| Способ автоматической электродуговой наплавки и установка для его осуществления | 1989 |

|

SU1741998A1 |

| УСТРОЙСТВО ДЛЯ ВЫСОКОТЕМПЕРАТУРНОЙ ЭЛЕКТРОДУГОВОЙ ПАЙКИ И ПИСТОЛЕТ ДЛЯ ПАЙКИ | 2015 |

|

RU2607508C1 |

| Тренажер для обучения электродуговой сварке | 1987 |

|

SU1494026A1 |

| УСТРОЙСТВО ДЛЯ ЭКРАНИРОВАНИЯ РЕЖУЩЕЙ ДУГИ И ЗАЩИТЫ ПЛАЗМОТРОНА | 1996 |

|

RU2106945C1 |

| УСТАНОВКА ИСКРО-ДУГОВОЙ РЕЗКИ МЕТАЛЛА | 2010 |

|

RU2457086C1 |

| УСТРОЙСТВО ДЛЯ ДИСТАНЦИОННОГО РЕГУЛИРОВАНИЯ СВАРОЧНОГО ТОКА | 2002 |

|

RU2295427C2 |

| ОБОРУДОВАНИЕ ДЛЯ ЭЛЕКТРОДУГОВОЙ СВАРКИ ТАНКОРЕМОНТНОЙ МАСТЕРСКОЙ | 1999 |

|

RU2147271C1 |

Изобретение относится к устройству для электродуговой резки металла и может быть использовано в машиностроении. Устройство состоит из дискового электрода, который имеет переменную линейную скорость, а в качестве регулирующего элемента для изменения линейной скорости применен вариатор. Источник питания имеет генератор импульсов, который подает в электрическую дугу кратковременные импульсы электрического тока. Частота импульсов определяется частотой вращения дискового электрода, имеющего на боковой нерабочей поверхности профилированный кулачок, находящийся на расстоянии от центра дискового электрода, равном минимальному рабочему радиусу дискового электрода. Конечный выключатель размещен в плоскости горения электрической дуги и соединен проводами через пульт управления с генератором импульсов. Вариатор выполнен с электроизолирующей гибкой связью в виде клинового ремня или фрикционного вариатора с одним электроизолирующим текстолитовым катком. Технический результат изобретения заключается в расширении технологических возможностей и улучшении качества реза. 3 з.п. ф-лы, 3 ил.

1. Устройство для электродуговой резки металла, включающее дисковый электрод, привод вращения дискового электрода, источник питания, сварочные кабели для подачи напряжения на вращающийся дисковый электрод, отличающееся тем, что привод вращения дискового электрода выполнен с возможностью регулирования частоты его вращения, а устройство снабжено генератором импульсов, выполненным с возможностью обеспечения регулирования частоты импульсов в зависимости от частоты вращения дискового электрода, и пультом его управления, а дисковый электрод снабжен кулачком, закрепленным на его нерабочей боковой поверхности, и конечным выключателем со штоком, при этом конечный выключатель размещен в плоскости горения дуги с возможностью контактирования посредством штока с кулачком и соединен проводом с пультом управления генератором импульса.

2. Устройство для электродуговой резки металла по п.1, отличающееся тем, что для регулирования частоты вращения дискового электрода привод его вращения снабжен вариатором с гибкой связью или фрикционными катками или выполнен с асинхронным двигателем и снабжен генератором или электродвигателем постоянного тока с реостатом.

3. Устройство для электродуговой резки металла п.2, отличающееся тем, что вариатор выполнен с электроизолирующей гибкой связью в виде клинового ремня или фрикционного вариатора с одним электроизолирующим текстолитовым катком.

4. Устройство для электродуговой резки металла по п.1, отличающееся тем, что высота кулачка на нерабочей поверхности дискового электрода равна ходу штока конечного выключателя, а рабочая поверхность кулачка выполнена сферической или конической.

| RU 2005128466 A, 20.03.2007 | |||

| Устройство для электродуговой обработки длинномерных изделий | 1977 |

|

SU1055018A1 |

| УСТРОЙСТВО для ЭЛЕКТРОКОНТАКТНОЙ РЕЗКИ | 0 |

|

SU217560A1 |

| SU 1826336 A1, 20.07.1995 | |||

| JP 2055669 A, 26.02.1990. | |||

Авторы

Даты

2011-08-27—Публикация

2009-11-30—Подача