Изобретение относится к области обработки металлов, а именно углеродистых и нержавеющих сталей резанием, конкретно, к конструкциям электродов и может быть использовано в различных областях при производстве металлоконструкций и резке металлической заготовки.

Известен дисковый составной электрод, имеющий отверстие для установки на валу, подшипниковый узел для обеспечения вращения и узел подвода электропитания к электроду (см. Хренов К.К. Сварка, резка и пайка металлов. М.: Машиностроение, 1952, стр.342, фиг.219) - аналог.

Недостаток известной конструкции дискового электрода заключается в невозможности получения узкого реза раскраиваемого металла и низкой производительности.

Известен дисковый составной электрод (прототип), состоящий из двух металлических дисков, соединенных друг с другом и имеющий центральное отверстие для помещения на оправку (вал) и отверстия, выполненные по окружности дисков, при этом между дисками равномерно размещены радиальные прокладки на угловом расстоянии 30° относительно друг друга (SU 420427 A1, МПК В23Н 7/12, опубликован 24.10.1974 г.).

Существенным недостатком известной конструкции составного электрода является появление вибрации электрода из-за разнотолщинности дисков, что приводит к снижению скорости порезки металла, не позволяя подавать сжатый воздух непосредственно в зону горения электрической дуги, без чего, как известно, не обеспечить получение узкого реза раскраиваемого металла и более высокой производительности процесса (см. патент Франции №2279533 кл. B28D 1/14, 1976 г.).

Технической задачей предлагаемого изобретения является обеспечение работы дискового электрода для резки металлических заготовок без вибрации и увеличение скорости резки металла с обеспечением формирования качественной поверхности реза при уменьшении ширины реза и снижении глубины обезуглероживания.

Поставленная задача достигается тем, что дисковый составной электрод для резки металлических заготовок состоит из двух металлических дисков, соединенных друг с другом, и имеет центральное отверстие для посадки на вал, при этом между дисками установлены прокладки на угловом расстоянии 30° относительно друг друга. Диски выполнены одинаковой толщины от 0,2 до 10 мм и имеют на своей поверхности вентиляционные отверстия, очерченные замкнутыми кривыми второго порядка. Между дисками установлена разделительная шайба, а центры указанных прокладок расположены по диаметру, являющемуся меньше рабочего диаметра электрода. Металлические диски, разделительная шайба и прокладки выполнены из металла одной марки, одинаковой толщины и соединены сваркой в единое целое. Кроме того, центры вентиляционных отверстий размещены на окружности, диаметр которой равен четырем посадочным диаметрам вала, причем суммарная площадь вентиляционных отверстий составляет 0,001 и более боковой площади одного из металлических дисков. Кроме того, контур прокладки очерчен прямыми линиями или окружностью, а линейный размер не превышает ±1°30' углового размера относительно центра дискового составного электрода.

Сущность изобретения поясняется чертежами, на которых:

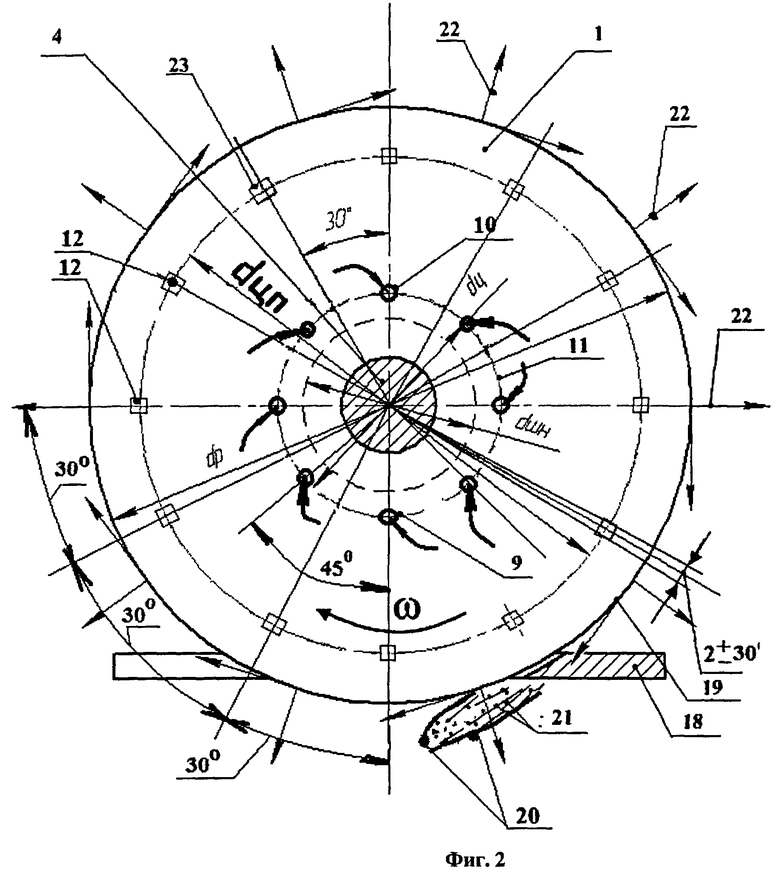

Фиг.1 - схематически изображен дисковой составной электрода для резки металлических заготовок, вид сбоку.

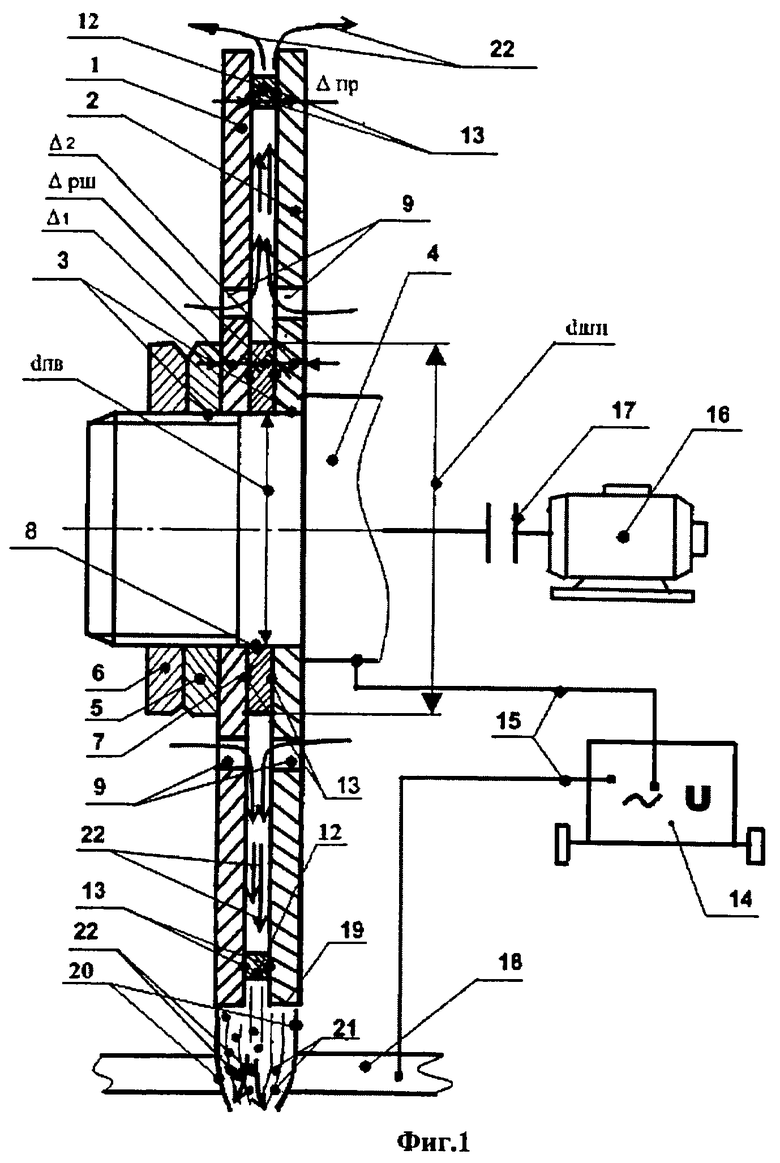

Фиг.2 - схематически изображен фронтальный вид дискового составного электрода.

Дисковой составной электрод для резки металлических заготовок (фиг.1) состоит из металлических дисков 1 и 2 с одинаковыми геометрическими размерами, изготовленных из листовой стали толщиной от 0,2 до 10 мм, имеющих центральное отверстие 3 для крепления по валу 4 с помощью гайки 5 и контргайки 6, разделительной шайбы 7 с центральным отверстием 8, равным посадочному диаметру dпв вала 4, и толщиной с Δрш, равной толщине Δ1 металлического диска 1 и толщине Δ2 металлического диска 2, изготовленной из той же листовой стали, что и металлические диски. Наружный диаметр dшн равен двум диаметрам вала 4, вентиляционные отверстия 9 (фиг.2) очерчены замкнутыми кривыми второго порядка 10, центры которых размещены по окружности центров 11, диаметр которой dц равен четырем посадочным диаметрам dпв вала, а суммарная площадь отверстий Σfотв. составляет 0,001 от боковой площади Fб одного из металлических дисков 1 или металлического диска 2. Между металлическими дисками 1 и 2 установлены прокладки 12 той же толщины Δпр, что и толщина Δ1 металлического диска 1 и толщина Δ2 металлического диска 2, и изготовлены из той же листовой стали, что и металлические диски и размещены по периметру металлического диска 1 и металлического диска 2, причем центры Оцп прокладок размещены по диаметру dцп окружности, равному 0,75 рабочего диаметра dp дискового составного электрода и находятся под углом 30° относительно друг другу. Металлический диск 1 и металлический диск 2, разделительная шайба 7, прокладка 12 сварены в одно целое (точечной сваркой 13 или иным видом сварки).

Имеется источник питания 14, силовые кабели 15. Дисковой составной электрод вращается с угловой скоростью «ω» от электродвигателя 16 через муфту 17. Между разрезаемым металлом 18 и рабочей поверхностью 19 (фиг.1), металлическим диском 1 и металлическим диском 2 горит электрическая дуга 20. Образующиеся капельки жидкого металла 21 выдуваются силами инерции воздушного потока 22 вращающегося дискового составного электрода. Прокладки 12 очерчены либо прямыми 23 или кривыми замкнутыми линиями, а их линейный размер не превышает ±1°30' углового размера относительно центра дискового составного электрода.

Дисковой составной электрод предложенной конструкции работает следующим образом.

От источника силового питания 14 по кабелям 15 электропитание подается на вал 4, и через него на металлический диск 1 и металлический диск 2. После чего вал 4 приводится во вращение через муфту 17 от электродвигателя 16 до некоторой угловой скорости «ω». За счет центробежных сил между металлическими дисками 1 и 2 возникает воздушный поток 22, воздух засасывается через вентиляционные отверстия 9 и, благодаря центробежной силе, при окружной скорости 150-300 м/с, развивает давление воздушного потока 22 силой от 2 до 4 атмосфер, что способствует выносу продуктов горения электрической дуги 20 в виде капелек металла 21. Это, в свою очередь, способствует увеличению скорости реза металла 18 и формированию качественной поверхности реза, увеличению производительности.

Изготовление дискового составного электрода из металлического диска 1 и металлического диска 2 с разделенной шайбой 7 и прокладок 12 из листовой стали оцинкованной толщины и сварка всех элементов точечной 13 или иной сваркой в единое целое обеспечивает устойчивую работу дискового электрода без вибраций.

Выбор толщины металла от 0,2 до 10,0 мм связан с тем, что при толщине металла менее 0,2 мм в металлических дисках развивается высокая температура из-за высокой плотности электрического тока, а при толщине более 10 мм возрастает ширина реза, и данный вид резки металла становится малоэффективным.

При суммарной площади отверстий ΣFотв. менее 0,001 от боковой площади Fб одного из металлических дисков 1 или металлического диска 2 затрудняется вентиляция воздуха внутри дискового составного электрода, а если суммарная площадь ΣFотв. более 0,001 от боковой площади Fб одного из металлических дисков 1 или металлического диска 2 снижается жесткость металлических дисков и в результате появляется вибрация.

Использование предложенной конструкции дискового составного электрода позволяет повысить скорость резки металла, улучшить чистоту реза, уменьшить ширину реза и снизить глубину слоя обезуглероживания.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДИСКОВЫЙ ЭЛЕКТРОД | 2009 |

|

RU2494863C2 |

| УСТАНОВКА ИСКРО-ДУГОВОЙ РЕЗКИ МЕТАЛЛА | 2010 |

|

RU2457086C1 |

| СПОСОБ РЕЗКИ МЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ ДИСКОВЫМ ЭЛЕКТРОДОМ | 2010 |

|

RU2465996C2 |

| СПОСОБ ПОРЕЗКИ ПОЛОСЫ | 2011 |

|

RU2456131C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОДУГОВОЙ РЕЗКИ МЕТАЛЛА | 2009 |

|

RU2427454C1 |

| МАШИНА ПРАВКИ ПОЛОСЫ | 2010 |

|

RU2456109C1 |

| ГРАФИТОВЫЙ (УГОЛЬНЫЙ) ЭЛЕКТРОД | 2009 |

|

RU2453410C2 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОДУГОВОЙ ПОРЕЗКИ МЕТАЛЛА | 2009 |

|

RU2419525C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ СМЕСИ КИСЛОРОДА И ВОДОРОДА | 1991 |

|

RU2006526C1 |

| СПОСОБ И СИСТЕМА ЗАЩИТЫ ВЕНТИЛЯЦИОННЫХ ВОЗДУХОВОДОВ ОТ ПОЖАРА | 1999 |

|

RU2151965C1 |

Изобретение относится к области обработки металлов и может быть использовано в различных областях при производстве металлоконструкций и резке металлических заготовок. Дисковый составной электрод состоит из двух металлических дисков, соединенных друг с другом, и имеет центральное отверстие для посадки на вал. Диски выполнены одинаковой толщины от 0,2 до 10 мм и имеют на своей поверхности вентиляционные отверстия, очерченные замкнутыми кривыми второго порядка. Между дисками установлены разделительная шайба и прокладки, размещенные на угловом расстоянии 30° относительно друг друга, а центры прокладок расположены по диаметру, являющемуся меньше рабочего диаметра электрода. Металлические диски, разделительная шайба и прокладки выполнены из металла одной марки, одинаковой толщины и соединены сваркой в единое целое. Контур прокладки очерчен прямыми линиями или окружностью, а линейный размер не превышает ±1°30' углового размера относительно центра дискового составного электрода. Изобретение обеспечивает работу дискового электрода без вибраций, увеличение скорости резки металла, формирование качественной поверхности реза, при уменьшении ширины реза и снижении глубины слоя обезуглероживания. 3 з.п. ф-лы, 2 ил.

1. Дисковый составной электрод для резки металлических заготовок, состоящий из двух металлических дисков, соединенных друг с другом, имеющий центральное отверстие для посадки на вал, при этом между дисками установлены прокладки на угловом расстоянии 30° относительно друг друга, отличающийся тем, что металлические диски выполнены одинаковой толщины от 0,2 до 10 мм и имеют на своей поверхности вентиляционные отверстия, очерченные замкнутыми кривыми второго порядка, при этом между дисками установлена разделительная шайба, а центры указанных прокладок расположены по диаметру, являющемуся меньше рабочего диаметра электрода.

2. Дисковый составной электрод по п.1, отличающийся тем, что металлические диски, разделительная шайба и прокладки выполнены из металла одной марки, одинаковой толщины и соединены сваркой в единое целое.

3. Дисковый составной электрод по п.1, отличающийся тем, что центры вентиляционных отверстий размещены на окружности, диаметр которой равен четырем посадочным диаметрам вала, причем суммарная площадь вентиляционных отверстий составляет 0,001 и более боковой площади одного из металлических дисков.

4. Дисковый составной электрод по п.1, отличающийся тем, что контур прокладки очерчен прямыми линиями или окружностью, а линейный размер не превышает ±1°30' углового размера относительно центра дискового электрода.

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗРЕЗКИЗАГОТОВОК | 1971 |

|

SU420427A1 |

| СОСТАВНОЙ ДИСКОВЫЙ ЭЛЕКТРОД-ИНСТРУМЕНТ | 0 |

|

SU399336A1 |

| Устройство для электрохимической резки | 1986 |

|

SU1425005A1 |

| Устройство для электрообработки вращающимся диском-электродом | 1988 |

|

SU1577934A1 |

| КУЛАЧКОВОЕ СОЕДИНЕНИЕ БУРОВЫХ ШТАНГ | 2004 |

|

RU2279533C2 |

Авторы

Даты

2012-09-20—Публикация

2010-10-28—Подача