Предлагаемое изобретение относится к технологии производства изделий из композиционно-волокнистых материалов (КВМ) с отверстиями и может найти широкое применение в ракетно-космической технике, авиастроении и других отраслях промышленности.

Известен способ изготовления отверстий в изделиях из композиционных материалов (Булановский П.И. и др. Механическая обработка стеклопластиков. - Л.: Машиностроение, 1969, с. 133). Как правило, отверстия и вырезы в изделиях из композиционно-волокнистых материалов получают сверлением и фрезерованием на последней стадии технологического процесса. Это приводит к существенной потере прочности, что объясняется разрывом несущих волокон и необходимостью для сил менять свое направление по матрице связующего.

Известны также способы получения отверстий в неотвержденном композиционно-волокнистом материале (патент Японии №57-137114, кл. B29D 3/02, 1981 и патент Великобритании №149292, кл. B29D 22/14, 1976). Сущность известных способов заключается в том, что отверстия получают еще в препреге (неотвержденном КВМ) путем раздвижения нитей наполнителя, что в какой-то мере позволяет снизить влияние вышеперечисленных факторов на прочность.

В формулах изобретений отсутствует упоминание о возможности изготовления в стеклопластике отверстий с резьбой под крепежные элементы.

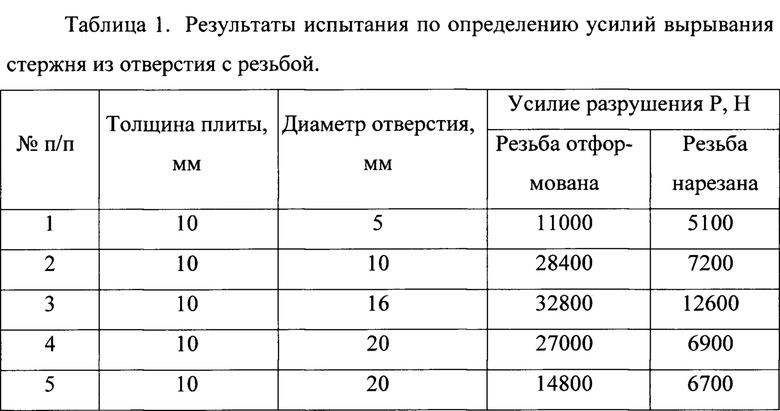

С целью получения резьбы в КВМ было разработано специальное приспособление для формования резьбы методом прокалывания в еще неотвержденном полимерно-волокнистом материале. Схема устройства для прокола препрега представлена на фиг. 1 (устройство для прогрева препрега не показано), где 1- основание, 2 - подвижная плита, 3 - неподвижная плита, 4 - пакет препрега, 5 - индентор, F - усилие, прикладываемое на индентор, P - усилие сжатия пакета препрега.

При получении отверстий с резьбой традиционными методами в стенке уже отвержденных композитных деталей происходит перерезание нитей, и, как следствие, потеря прочности при растяжении материала, растрескивание связующего и расслоение композиционного материала по стенке отверстия. При формовании резьбы методом прокалывания силовое поле армирующих волокон не прерывается, а сама резьба из-за повышенного содержания волокон уплотняется.

В процессе прокалывания отверстий текстильные каркасы испытывают различные виды нагружения, основными из которых являются двухосное растяжение и сжатие. Однако следует отметить, что ввиду абсолютной гибкости нитей сжатие в обычном смысле в направлении плоскости ткани невозможно, так как оно приводит к потере устойчивости текстильного каркаса. Существует и другой вид сжатия. Силы, осуществляющие такое сжатие, лежат в плоскости ткани и направлены поперек нитей. Эти силы способствуют условиям образования отверстий с резьбой в неотвержденном композиционном материале.

Проведенные исследования показали, что в условиях поставленной задачи сжатие тканого материала осуществляется следующим образом. Происходят геометрические изменения параметров сечения нити, состоящей из более 1000 элементарных нитей, до установления тех размеров, которые обеспечивают целостность ее формы независимо от величины приложенной внешней нагрузки. Также происходит параллельный сдвиг нитей, уменьшая расстояния между соседними нитями. В результате в районе прокалываемого отверстия образуется жесткое ядро, увеличивающееся в размере по мере продвижения прокалывающего элемента. Таким образом, сжатие сечения нити происходит в две стадии. Вторая стадия сжатия семейства нитей характеризуется только упругими деформациями. Если на первой стадии деформации сжатия значительны, то во время второй стадии сжатия деформация на несколько порядков меньше. С увеличением диаметра отверстия при осуществлении прокола возникают силы трения, препятствующие передвижению нитей. Происходит их увеличение по мере продвижения индентора до предельного значения, когда становится невозможным дальнейшее уплотнение нитей в районе отверстия. Это объясняет существование предельного значения диаметра отверстия при проколе. Очевидно, что для композиционных материалов, имеющих разные схемы армирования, предельное значение диаметра прокалываемого отверстия будет разным.

Этапы получения резьбы методом прокалывания.

1) Предварительный нагрев материала конструкции до температуры, обеспечивающей наименьшую вязкость связующего;

2) Выдержка при этой температуре для равномерного прогрева материала;

3) Подвод прокалывающего инструмента;

4) Осуществление прокола путем вращения прокалывающего инструмента; после прокола индентор остается внутри конструкции;

5) Нагрев до температуры полимеризации;

6) Выдержка при температуре полимеризации до полного отверждения КВМ;

7) Охлаждение до температуры окружающей среды;

8) Освобождение КВМ от прокалывающего элемента.

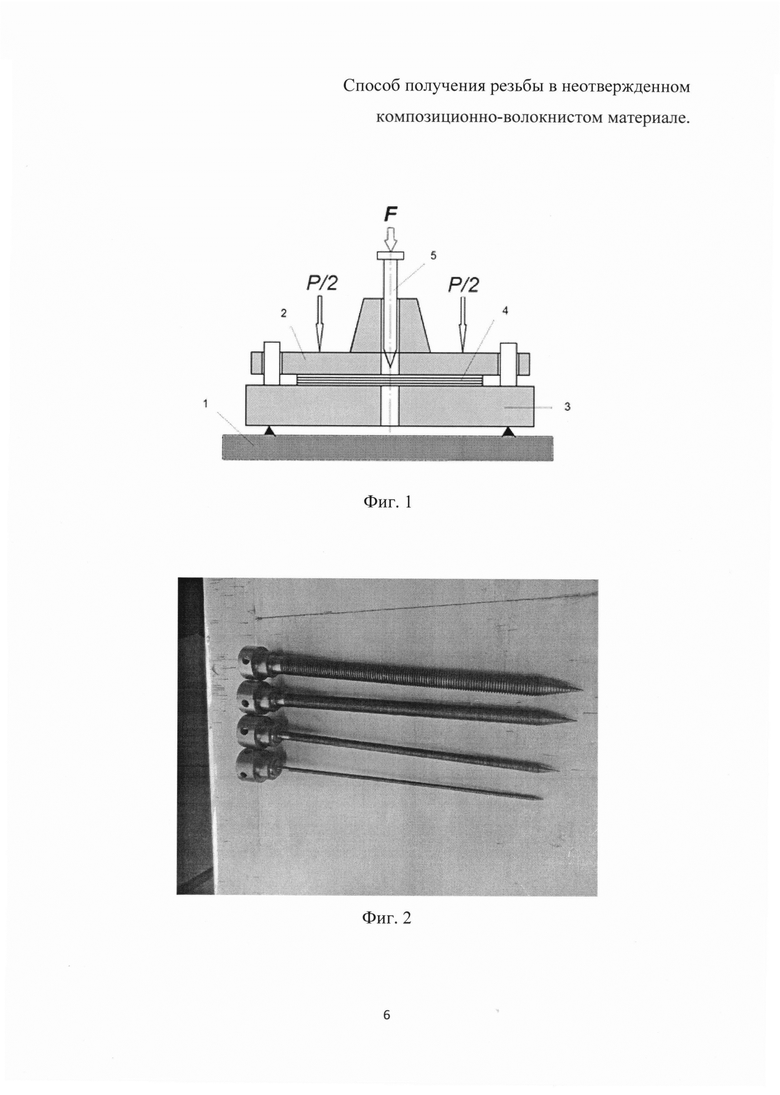

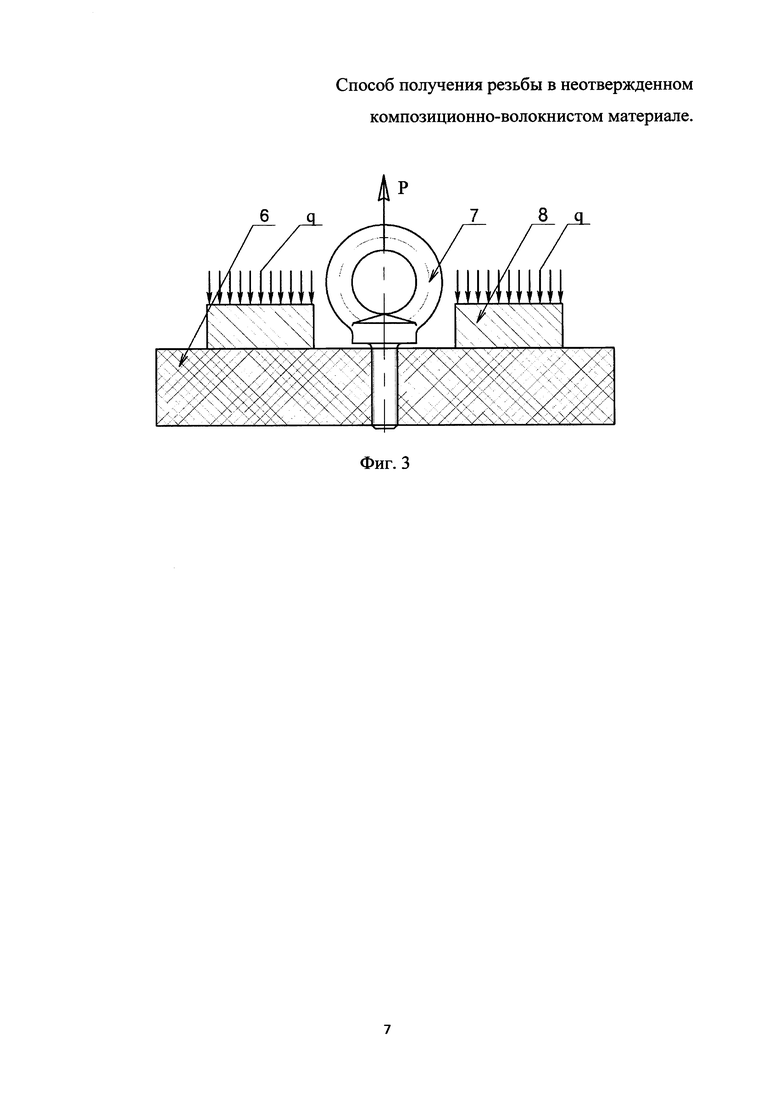

Для получения плит с отверстиями с резьбой были изготовлены прокалывающие элементы (см. фиг. 2), у которых на цилиндрической части нарезана резьба. Были изготовлены пять таких плит с различными диаметрами отверстий. Также были изготовлены пять плит с отверстиями, у которых резьба была нарезана традиционным методом. Для испытаний резьбы (см. фиг. 3) в отверстия были вкручены болты с соответствующей резьбой. К болтам прикладывалась вырывающая сила Р до разрушения резьбы. На фиг. 3 изображена схема нагружения образца, где 6 - образец с резьбовым отверстием; 7 - болт, через который происходит нагружение образца; 8 - опорная шайба; P = ∑q, q - опорная реакция, воспринимаемая опорной шайбой.

Результаты проведенных испытаний представлены в таблице 1.

Анализ таблицы 1 показывает, что прочность резьбы, отформованной при проколе отверстия намного больше прочности резьбы, нарезанной традиционным методом. Однако существует предельное значение диаметра отверстия, которое можно сформовать путем прокола. Так по результатам испытаний для ткани Т-13П100) отверстие диаметром 20 мм является предельным. При этом происходит разрушение целостности КВМ, сопровождающееся попаданием ткани между прокалывающим элементом и краем отверстия втулки. При проколе отверстия диаметром 18 мм такие отступления отсутствовали. Следовательно, можно утверждать, что предельное значение отверстия для осуществления прокола КВМ из ткани т-13П(100) находится в пределах от 18 до 20 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ НЕУПРУГОЙ СОСТАВЛЯЮЩЕЙ ПРИ СЖАТИИ НЕОТВЕРЖДЕННОГО КОМПОЗИЦИОННО-ВОЛОКНИСТОГО МАТЕРИАЛА | 2011 |

|

RU2452951C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ НАПРЯЖЕННО-ДЕФОРМИРОВАННОГО СОСТОЯНИЯ НЕОТВЕРЖДЕННЫХ КОМПОЗИЦИОННО-ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 2002 |

|

RU2228524C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ ФУНКЦИОНАЛЬНОЙ ЗАВИСИМОСТИ СИЛЫ ВНУТРЕННЕГО ТРЕНИЯ ДЛЯ МУЛЬТИАКСИАЛЬНЫХ ТКАНЕЙ | 2011 |

|

RU2467327C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТВЕРСТИЙ В КОМПОЗИЦИОННОМ МАТЕРИАЛЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2753394C1 |

| Способ изготовления элементов конструкций из ориентированных волокнистых композиционных материалов | 1979 |

|

SU876469A2 |

| Способ изготовления волокнистого армирующего каркаса для углерод-углеродных тормозных дисков | 2023 |

|

RU2820117C1 |

| СПОСОБ АРМИРОВАНИЯ МАТЕРИАЛА ОСНОВЫ ДЛЯ КОМПОЗИТНЫХ КОНСТРУКЦИЙ | 2006 |

|

RU2419543C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЕПРЕГА ДЛЯ НАМОТКИ ТЕПЛОЗАЩИТНЫХ И/ИЛИ АНТИСТАТИЧЕСКИХ ВНУТРЕННИХ ОБЕЧАЕК СТЕКЛОПЛАСТИКОВЫХ ТРУБ-ОБОЛОЧЕК РАЗЛИЧНОГО КЛАССА И НАЗНАЧЕНИЯ | 2002 |

|

RU2206582C1 |

| Способ изготовления слоистых трубчатых изделий из композиционных материалов на основе неотвержденного полимерного связующего | 2021 |

|

RU2778930C1 |

| Способ изготовления углепластика на основе тканого углеродного наполнителя и термопластичного связующего | 2020 |

|

RU2765042C1 |

Изобретение относится к технологии производства изделий из композиционно-волокнистых материалов с отверстиями и может найти широкое применение в ракетно-космической технике, авиастроении и других отраслях промышленности. Способ изготовления резьбы в отверстиях в изделиях из армированных пластмасс осуществляют путем прокалывания заостренным стержнем неотвержденного материала с раздвиганием арматуры у изделия. Применяют прокалывающий элемент, у которого на цилиндрической части нарезана резьба, причем прокол осуществляется путем вращения заостренного стержня. Получают резьбу на поверхности отверстия. При получении резьбы методом прокалывания силовое поле армирующих волокон не прерывается, а сама резьба из-за повышенного содержания волокон уплотняется. Прочность резьбы, отформованной при проколе отверстия намного выше прочности резьбы, нарезанной традиционным методом. 1 табл., 3 ил.

Способ изготовления резьбы в отверстиях в изделиях из армированных пластмасс путем прокалывания заостренным стержнем неотвержденного материала с раздвиганием арматуры у изделия, отличающийся тем, что с целью получения резьбы на поверхности отверстия применяется прокалывающий элемент, у которого на цилиндрической части нарезана резьба, причем прокол осуществляется путем вращения заостренного стержня.

| ПРИСПОСОБЛЕНИЕ ДЛЯ ПОЛУЧЕНИЯ РЕЗЬБЫ НА ИЗДЕЛИЯХ ИЗ СЛОИСТЫХ АРМИРОВАННЫХ ПЛАСТМАСС | 0 |

|

SU377245A1 |

| ПРЕССФОРМА ДЛЯ ЛИТЬЕВОГО ФОРМОВАНИЯ ПЛАСТМАССОВЫХ ИЗДЕЛИЙ С ВНУТРЕННЕЙ РЕЗЬБОЙ | 0 |

|

SU204541A1 |

| Пресс-форма для изготовления изделий с резьбовыми отверстиями | 1980 |

|

SU889442A1 |

| JP 57137114 A, 24.08.1982 | |||

| US 9555588 B2, 31.01.2017. | |||

Авторы

Даты

2019-02-21—Публикация

2018-01-30—Подача