Область техники, к которой относится изобретение

Настоящее изобретение относится к способу изготовления одно- или многослойной волокнистой заготовки с использованием TFP-технологии ("Tailored Fibre Placement" - "Специальное размещение волокон") из волокнистых прядей, которые выравнивают с обеспечением их ориентации по существу по направлению действия нагрузки, укладывают указанные пряди на опорный слой и закрепляют фиксирующими нитями, в особенности, по меньшей мере, одной верхней фиксирующей нитью и, по меньшей мере, одной нижней фиксирующей нитью для формирования волокнистой заготовки с по существу любой требуемой толщиной материала.

Кроме того, настоящее изобретение относится к опорному слою для осуществления указанного способа.

Уровень техники

В легких конструкциях, в особенности в самолетостроении, все большее распространение приобретает использование деталей из композитного материала, изготовленных из пластиков, армированных волокнами, способных выдерживать критические механические перегрузки и в то же время обладающих высоким потенциалом экономии веса. Эти детали изготавливаются из армированных волокон, которые затем насыщаются или пропитываются отверждаемым полимерным материалом, например полиэфирной смолой, эпоксидной смолой и т.п., для получения готовой детали. В отличие от механических свойств металлических материалов, в основном используемых до настоящего времени для изготовления несущих элементов конструкции, механические свойства композитных материалов, армированных волокнами, сильно зависят от направления волокон.

Следовательно, выравнивание армирующих волокон в детали такого типа оказывает решающее влияние на ее жесткость и прочность. Для достижения оптимальных механических характеристик армирующие волокна должны, по возможности, следовать направлению нагрузки и не иметь волнистости, т.е. находиться в натянутом состоянии. Кроме того, желательно, чтобы на каждое из армирующих волокон действовала одинаковая механическая нагрузка.

При использовании обычных заготовок, таких как, например, тканые или нетканые волокнистые материалы, при армировании полимерного материала не могут быть реализованы любые ориентации волокон, поскольку армирующие волокна обычно имеют определенную фиксированную ориентацию. Хотя нетканые волокнистые материалы могут быть «драпированы», т.е. уложены в плоскости без образования морщин, например, для формирования сегментов кругового кольца или других подобных деталей, содержащиеся в них армирующие волокна обычно не могут быть расположены вдоль направления действия более сложных нагрузок.

Одним из возможных способов достижения соответствия требованиям выравнивания волокна по направлению действия нагрузки является использование известной TFP-технологии. Эта технология включает в себя размещение волокнистых прядей («пучков») для механического армирования, в свою очередь, состоящих из множества отдельных армирующих волокон, проходящих параллельно друг другу по любой желаемой криволинейной траектории, и прикрепление их при помощи фиксирующих нитей к опорному слою для получения волокнистой заготовки («заготовка»), в результате чего выравнивание отдельных волокнистых прядей может практически оптимально соответствовать направлению нагрузки, действующей на готовую композитную деталь. Прикрепление осуществляется при помощи верхней и нижней фиксирующих нитей, которые соединяются друг с другом под опорным слоем, образуя петли - так же, как при обычных способах сшивания. Прикрепление волокнистых прядей осуществляется, например, при помощи обычных зигзагообразных стежков. Оптимальное использование механической несущей способности волокнистых прядей, которое достигается при этом способе, позволяет минимизировать их количество и, следовательно, значительно уменьшить вес волокнистой заготовки. Кроме того, поперечное сечение детали может быть идеально приспособлено к соответствующим локальным нагрузкам. Кроме того, армирование может осуществляться в особенности в зонах, в основном подвергающихся нагрузке, таких как, например, зоны приложения силы и другие подобные зоны, посредством укладывания дополнительных волокнистых прядей. В качестве армирующего волокна используется, например, стекловолокно, углеродное волокно, арамидное волокно и т.п.

Изготовление волокнистых заготовок с использованием TFP-технологии осуществляется на обычных автоматических швейных и вышивальных машинах с ЧПУ, используемых, например, в текстильной промышленности. После укладки всех необходимых слоев волокнистых прядей и их прикрепления к опорному слою готовая волокнистая заготовка, обычно уже имеющая желаемые готовые очертания или готовую форму, помещается в закрываемую литейную форму, пропитывается отверждаемым полимерным материалом и затем отверждается, формируя готовую композитную деталь. Количество волокнистых TFP-заготовок и/или слоев армирующего материала может комбинироваться. Многослойные волокнистые заготовки изготавливаются посредством помещения нескольких (однослойных) волокнистых заготовок друг на друга, что позволяет получить большую толщину материала, которую в ином случае не позволяет получить ограниченная длина иглы в автоматических швейных или вышивальных машинах, используемых в TFP-технологии. Таким образом, многослойная волокнистая заготовка имеет, по меньшей мере, два опорных слоя, проходящих по существу параллельно друг другу.

Пропитка волокнистых заготовок отверждаемым полимерным материалом может осуществляться, например, с использованием известной RTM-технологии в закрываемой форме соответствующей конструкции.

Однако фиксирующие нити и опорные слои, используемые в соответствии с TFP-технологией, представляют собой вспомогательные компоненты волокнистой заготовки, не выполняющие никаких функций в готовой композитной детали, и в особенности опорной функции. И опорные слои, и фиксирующие нити затрудняют осуществление идеальной последовательности слоев и, кроме того, составляют немалую часть от общего веса, в особенности, если несколько волокнистых заготовок помещаются друг на друга, или если однослойные волокнистые заготовки, имеющие большую толщину материала, изготовлены из множества слоев волокнистых прядей, уложенных друг на друга. Кроме того, в зоне опорных слоев готовой композитной детали может происходить отслаивание. Хотя опорный слой сам по себе может изготавливаться из тканого армирующего материала, например тканого стекло- или углеродного волокнистого материала, даже в этом случае, по меньшей мере, некоторые из армирующих волокон обычно не выровнены в соответствии с направлением нагрузки. Кроме того, при некоторых условиях тканый армирующий материал разрушается от проникновения швейной иглы в процессе TFP, так что характеристики материала могут ухудшаться. Кроме того, фиксирующие нити создают в волокнистой заготовке дефекты, например волну, проходящую вдоль волокнистых прядей в результате сшивания, и дефекты, связанные с петлеобразованием, происходящим в результате связывания верхних и нижних фиксирующих нитей. При помещении нескольких волокнистых заготовок друг на друга образуется дефектный слой.

Кроме того, в TFP-технологии фиксирующие нити, волокнистые пряди и опорный слой жестко соединяются друг с другом сшиванием, так что обычно опорный слой нельзя оторвать от волокнистой заготовки, в особенности не повреждая отдельные армирующие волокна в волокнистых прядях.

В патентном документе DE 10061028A1 описывается способ, в котором фиксирующие нити в волокнистой заготовке химически растворяются или термически расплавляются, но здесь существует опасность повреждения волокнистых прядей при отрывании пришитого основания. Химическое растворение фиксирующих нитей может в этом случае осуществляться только при соответствующей смоляной системе в процессе пропитки волокнистой заготовки, так что повреждение смоляной матрицы не исключается.

Раскрытие изобретения

Таким образом, задачей настоящего изобретения является создание способа изготовления волокнистой заготовки в соответствии с TFP-технологией, позволяющего легко отделить опорный слой от волокнистой заготовки, в особенности без повреждения волокнистых прядей, для получения волокнистой заготовки без проблемных опорных слоев, которая обеспечивает практически оптимальные свойства слоистости изготовленного из нее композитного компонента и в которой армированные волокна выровнены так, что они по существу ориентированы в соответствии с направлением действия нагрузки. Кроме того, уменьшается влияние на механические характеристики волокнистой заготовки фиксирующих нитей, необходимых для осуществления TFP-процесса, в особенности в отношении образования дефектов.

Эта задача решается посредством способа с признаками, содержащимися в отличительной части пункта 1 формулы изобретения.

Вследствие того, что сначала на опорный слой наносится разделительный слой, по меньшей мере, на некоторые участки опорного слоя, а после завершения TFP-процесса волокнистая заготовка помещается в фиксирующее устройство, где, по меньшей мере, часть фиксирующих нитей расплавляется посредством нагревания, и затем опорный слой, отделенный от волокнистой заготовки разделительным слоем, отсоединяется от волокнистой заготовки, опорный слой, необходимый для осуществления TFP-процесса, может быть отделен от волокнистой заготовки без повреждения ее волокнистых прядей. В то же время расплавление фиксирующих нитей позволяет зафиксировать пространственное расположение волокнистых прядей в фиксирующем устройстве, так что после, по меньшей мере, частичного расплавления фиксирующих нитей для отсоединения опорного слоя, отделенного от волокнистой заготовки разделительным слоем, волокнистая заготовка может быть удалена из фиксирующего устройства без какого-либо значительного изменения в размерах для осуществления последующих технологических этапов.

Другое преимущество способа в соответствии с настоящим изобретением состоит в том, что разделительный слой изготавливается из неприлипающего материала. Благодаря этому разделительному слою опорный слой может быть отсоединен от волокнистой заготовки без повреждения волокнистых прядей в указанной волокнистой заготовке.

В соответствии с другим предпочтительным усовершенствованием способа согласно настоящему изобретению пространственное расположение волокнистых прядей в фиксирующем устройстве фиксируется посредством приложения отрицательного давления перед, по меньшей мере, частичным расплавлением фиксирующих нитей. Это предотвращает смещение волокнистых прядей в волокнистой заготовке до или во время плавления в фиксирующем устройстве. Фиксирующее устройство может быть выполнено в виде основания, форма которого в основном соответствует изготавливаемой волокнистой заготовке. Волокнистая заготовка, изготавливаемая с использованием TFP-технологии, помещается в вакуумную емкость, которая затем устанавливается на основание и герметично соединяется с ним при помощи уплотняющих элементов. При приложении отрицательного давления к вакуумной емкости последняя прижимается к волокнистой заготовке и, таким образом, фиксирует волокнистые пряди. В некоторых случаях, в особенности с большеформатными волокнистыми заготовками, необходимо покрывать волокнистую заготовку, по меньшей мере, в некоторых зонах, воздухопроницаемым дренажным слоем, например воздухопроницаемым нетканым или другим подобным материалом, чтобы отрицательное давление действовало как можно более равномерно на всю площадь волокнистой заготовки. В качестве альтернативы могут использоваться жесткие листы из вспененного материала или имеющие структуру с открытыми порами. Чтобы предотвратить прилипание волокнистой заготовки к внутренней стороне вакуумной емкости и/или основания, на волокнистую заготовку можно нанести разделительные пленки, по меньшей мере, на некоторых участках.

В соответствии с еще одним предпочтительным усовершенствованием, по меньшей мере, верхние фиксирующие нити и/или нижние фиксирующие нити, по меньшей мере, частично расплавляются для фиксирования пространственного расположения волокнистых прядей в фиксирующем устройстве. В результате достигается хорошая связь между волокнистыми прядями, позволяющая в основном предотвратить нежелательное изменение их пространственного расположения. Это позволяет удалить волокнистую заготовку из фиксирующего устройства после завершения фиксации в указанном фиксирующем устройстве для осуществления последующих технологических этапов, например отделения опорного слоя и т.п., без риска деформации. Кроме того, дефекты волокнистой заготовки в основном выравниваются или исключаются, так что волокнистая заготовка имеет практически оптимальные механические свойства. Такие дефекты появляются, например, в виде волнистости на волокнистых прядях в результате сшивания волокнистых прядей фиксирующими нитями. Кроме того, в особенности в случае волокнистых заготовок, изготовленных из нескольких слоев волокнистых прядей, сшивание волокнистых прядей верхними и нижними фиксирующими нитями может приводить к увеличенному петлеобразованию под опорным слоем и, при определенных условиях, к возникновению отдельных узлов в волокнистой заготовке. Такие дефекты исключаются посредством расплавления, по меньшей мере, части фиксирующих нитей. Кроме того, расплавление, по меньшей мере, верхней фиксирующей нити вместе с разделительным слоем позволяет легко отделить опорный слой от волокнистой заготовки без повреждения последней. При этом материал фиксирующих нитей в расплавленном состоянии имеет достаточно высокую вязкость, что позволяет избежать его неконтролируемого внедрения в волокнистую заготовку.

В соответствии со следующим предпочтительным усовершенствованием пространственное расположение волокнистых прядей в фиксирующем устройстве фиксируется при помощи дополнительного связующего вещества, в особенности термопластического и/или термоотверждаемого материала. Это обеспечивает дальнейшее улучшение связывания волокнистых прядей и, следовательно, стабильности размеров волокнистой заготовки.

Задача настоящего изобретения решается также с помощью опорного слоя, охарактеризованного в пункте 7 формулы изобретения.

Вследствие того, что опорный слой снабжен, по меньшей мере, на некоторых участках, по меньшей мере, одним разделительным слоем, опорный слой можно легко отделить от волокнистой заготовки или снять с нее, в особенности без повреждения волокнистых прядей в указанной волокнистой заготовке.

Кроме того, задача настоящего изобретения решается с помощью волокнистой заготовки, изготавливаемой способом согласно изобретению.

Заготовка имеет практически оптимальные механические свойства, в особенности благодаря отсутствию опорного слоя, нарушающего однородность волокнистой заготовки, и благодаря тому, что дефекты волокнистой заготовки в основном исключаются посредством, по меньшей мере, частичного расплавления фиксирующих нитей, что особенно важно для многослойных волокнистых заготовок.

Другие предпочтительные усовершенствования способа и опорного слоя в соответствии с настоящим изобретением охарактеризованы в зависимых пунктах формулы изобретения.

Краткое описание чертежей

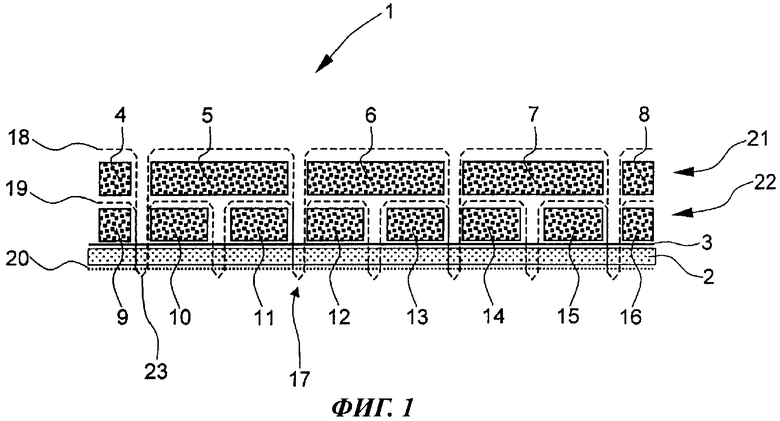

На фиг.1 схематически представлен поперечный разрез волокнистой заготовки, изготовленной с использованием TFP-технологии, с разделительным слоем.

На фиг.2 представлено фиксирующее устройство, позволяющее осуществить способ в соответствии с настоящим изобретением.

Осуществление изобретения

Далее способ и опорный слой в соответствии с настоящим изобретением подробно описываются со ссылкой на прилагаемые чертежи.

На фиг.1 схематически представлен поперечный разрез волокнистой заготовки, изготовленной с использованием TFP-технологии, с разделительным слоем.

Волокнистая заготовка 1 имеет опорный слой 2 и разделительный слой 3, расположенный на опорном слое. Разделительный слой 3 изготавливается, например, из тонкослойной политетрафторэлитеновой (ПТФЭ) или другой подобной неприлипающей пленки.

Кроме того, разделительный слой 3 может изготавливаться из неприлипающих пленок из других полимеров, таких как, например, полиэтилен, полипропилен и т.п. Кроме того, разделительный слой 3 может изготавливаться из листового материала, например тканого материала, имеющего разделительное средство, например разделительное покрытие и т.п. Разделительный слой 3 может быть выполнен посредством распыления или нанесения неприлипающего материала на опорный слой 2, при этом разделительный слой 3 является составной частью опорного слоя 2. Разделительный слой 3 может наноситься на опорный слой 2 предприятием-изготовителем.

В соответствии с известным способом волокнистые пряди 4-16 укладываются на разделительный слой 3 с использованием TFP-технологии с выравниванием таким образом, что они ориентированы по направлению нагрузки, и прикрепляются к опорному слою 2 фиксирующими нитями 17, состоящими из верхних фиксирующих нитей 18, 19 и нижней фиксирующей нити 20. Волокнистые пряди 4-16 формируются из множества отдельных армирующих волокон, например волокон стекловолокна, углеродного волокна или арамидного волокна, проходящих параллельно друг другу. На фиг.1 армирующие волокна проходят в основном перпендикулярно плоскости чертежа. Волокнистые пряди 4-8 формируют верхний слой 21, а волокнистые пряди 9-16 формируют нижний слой 22 волокнистой заготовки 1. Таким образом, игла, обычно используемая в TFP-процессе для направления фиксирующих нитей 17, проходит через слои 21, 22 и разделительный слой 3, расположенный между слоем 22 и опорным слоем 2, и через опорный слой 2. Для изготовления волокнистой заготовки 1 могут использоваться известные автоматические швейные и вышивальные машины, например машины с ЧПУ, обеспечивающим двухкоординатное позиционирование швейной головки. Направление укладываемых волокнистых прядей может осуществляться при помощи швейной головки или отдельных направляющих устройств.

Верхние фиксирующие нити 18, 19 и/или нижние фиксирующие нити 20 изготавливаются из легкоплавкого материала, например из термопласта, легкоплавкого волокна или другого подобного материала. В этом случае легкоплавкий материал в расплавленном состоянии имеет высокую вязкость, в основном предотвращающую его неконтролируемое внедрение в волокнистую заготовку 1. Опорный слой 2 может изготавливаться из обычного материала, пригодного для использования в TFP-процессе, поскольку он механически отделяется от разделительного слоя 3 или снимается с него для завершения процесса. Разница между известными способами с использованием TFP-технологии и способом в соответствии с настоящим изобретением состоит в том, что между вторым слоем 22 и опорным слоем 2 волокнистой заготовки 1 имеется, по меньшей мере, один разделительный слой 3, соединенный с волокнистой заготовкой 1 или опорным слоем 2 посредством сшивания или прострочки.

В результате сцепления между верхними фиксирующими нитями 18, 19 и нижними фиксирующими нитями 20 под опорным слоем 2 формируется множество петель 23, только одна из которых обозначена на чертеже. При помощи петель волокнистые пряди 4-16 под опорным слоем 2 соединяются с последним или прочно прикрепляются к нему. Для формирования так называемых многослойных волокнистых заготовок несколько волокнистых заготовок 1, с которых были удалены опорные слои 2, с, по меньшей мере, частично расплавленными фиксирующими нитями 17, помещаются друг на друга.

На фиг.2 представлен вариант осуществления фиксирующего устройства, которое может быть использовано для расплавления, по меньшей мере, части фиксирующих нитей в процессе осуществления способа в соответствии с настоящим изобретением.

Волокнистая заготовка 25 с разделительным слоем 26, изготовленная с использованием известной TFP-технологии, помещена в фиксирующее устройство 24. Конструкция волокнистой заготовки 25 соответствует конструкции волокнистой заготовки 1 по фиг.1.

Фиксирующее устройство 24 содержит основание 27, уплотняющие элементы 28, 29 и вакуумную емкость 30 с вакуумным соединением 31. Кроме того, имеется нагревательное устройство (не показано) и температурный датчик 32. При помощи уплотняющих элементов 28, 29 вакуумная емкость 30 герметически изолируется от окружающей среды и соединяется с основанием 27.

Для осуществления той части способа, которая относится к, по меньшей мере, частичному расплавлению фиксирующих нитей, на первом этапе волокнистая заготовка 25, изготовленная с использованием TFP-технологии, помещается в фиксирующее устройство 24. Чтобы избежать нежелательного прилипания волокнистой заготовки 25 к другим компонентам устройства, волокнистая заготовка 25 при необходимости, по меньшей мере, частично покрывается разделительными пленками 33, 34. Разделительные пленки 33, 34 являются неприлипающими и могут быть изготовлены из того же материала, что и разделительный слой 26. Разделительные пленки 33, 34 могут изготавливаться, например, из ПТФЭ или других подобных материалов. Для обеспечения достаточно высокого отрицательного давления во всей вакуумной емкости 30, в особенности в случае волокнистых заготовок 25 с большой площадью поверхности, по меньшей мере, на некоторых участках над волокнистой заготовкой 25 помещается воздухопроницаемый нетканый материал 35, в основном выполняющий функцию вакуум-дренажа. Благодаря воздухопроницаемому нетканому материалу 35 отрицательное давление равномерно действует на всю площадь поверхности волокнистой заготовки 35.

На втором этапе отрицательное давление подается на вакуумное соединение 31. Под действием этого отрицательного давления волокнистая заготовка 25 сильно сжимается из-за преобладающего давления окружающего воздуха и в то же время прижимается к основанию 27, в основном предотвращая нежелательное смещение волокнистых прядей до, по меньшей мере, частичного расплавления фиксирующих нитей и связывания охлажденным материалом фиксирующей нити волокнистой заготовки 25.

На третьем этапе фиксирующее устройство 24 нагревается при помощи нагревательного устройства, так что фиксирующие нити в волокнистой заготовке 25, по меньшей мере, частично расплавляются и скрепляют последнюю, т.е. в особенности фиксируют пространственное расположение волокнистых прядей относительно друг друга. После охлаждения волокнистой заготовки 25 она может быть удалена из фиксирующего устройства 24 без риска неконтролируемого изменения размеров, поскольку благодаря связывающему воздействию внедренного в волокнистую заготовку 25 охлажденного материала фиксирующих нитей обеспечивается соответствующая стабильность размеров. Фиксирующее действие в результате расплавления фиксирующих нитей может быть усилено посредством добавления связующего вещества в волокнистую заготовку 25 или на нее. Под связующими веществами подразумеваются, например, термопластические и/или термоотверждаемые материалы, в особенности в виде порошка или гранул.

На четвертом этапе опорный слой удаляется. Неприлипающий разделительный слой 26 позволяет удалить опорный слой без каких-либо трудностей. В особенности, присутствие разделительного слоя 26 позволяет легко и без остатка отделить опорный слой от волокнистой заготовки 25 без повреждения волокнистых прядей, например, в результате расщепления концов или разрыва армирующих волокон. Рельеф поверхности основания 27 предпочтительно приблизительно соответствует заданной форме композитной детали, изготавливаемой из волокнистой заготовки 25. Основание 27 может быть гибким для использования с волокнистыми заготовками различной формы.

Последовательность осуществления всего способа контролируется устройством с разомкнутой и замкнутой системой управления (не показано), контролирующим, например, значения температуры, определяемые температурным датчиком 32, регулирующим подачу тепла в волокнистую заготовку, осуществляемую нагревательным устройством в соответствии с требованиями. Кроме того, при компьютерном управлении устройство с разомкнутой и замкнутой системой управления может изменять геометрию поверхности основания 27 для волокнистых заготовок различной формы. Устройство с разомкнутой и замкнутой системой управления контролирует и регулирует последовательность осуществления отдельных этапов способа и, следовательно, обеспечивает предпочтительно полностью автоматизированную последовательность осуществления способа в соответствии с настоящим изобретением.

После необходимого в некоторых случаях этапа разрезания по заданному размеру волокнистая заготовка 25, изготовленная таким образом, может затем отверждаться непосредственно при помощи отверждаемого полимерного материала в закрытой форме, например, с использованием известной RTM-технологии ("Resin Transfer Molding" - "Трансферное Формование Пластмасс"), для получения готовой композитной детали. В качестве отверждаемого полимерного материала может использоваться, например, полиэфирная, эпоксидная, бисмалеимидная (ВМI) или другая подобная смола. Перед завершением процесса изготовления композитной детали несколько волокнистых заготовок могут быть помещены в форму в соответствии с RTM-технологией для формирования многослойных волокнистых заготовок. Последний этап изготовления композитной детали, т.е. пропитка волокнистой заготовки 25 смоляной системой, которая может отверждаться посредством химического сшивания, и ее отверждение, осуществляются не в фиксирующем устройстве 24, а в отдельной закрываемой форме для RTM.

Волокнистые заготовки, изготовленные таким образом, имеют практически оптимальные механические свойства, сочетающиеся с очень низким весом. В особенности расплавление, по меньшей мере, части фиксирующих нитей, и последующее отделение опорного слоя позволяют в основном избежать неоднородности или дефектов волокнистой заготовки для получения «квазиизотропной» волокнистой заготовки с практически идеальным выравниванием армирующих волокон таким образом, что они ориентированы по направлению действия нагрузки, придающим композитным деталям, изготовленным из волокнистой заготовки, практически оптимальную слоистую структуру. Таким образом, композитные детали, изготовленные способом в соответствии с настоящим изобретением, могут иметь большую толщину материала за счет наложения нескольких волокнистых заготовок друг на друга. Кроме того, предотвращается расслоение, которое может происходить в известных волокнистых заготовках в зоне опорных слоев.

Таким образом, волокнистые заготовки, изготовленные способом в соответствии с настоящим изобретением, в авиационно-космической промышленности предназначены для изготовления композитных деталей для несущих компонентов, которые должны выдерживать высокие механические нагрузки.

Таким образом, настоящее изобретение предлагает способ изготовления одно- или многослойных волокнистых заготовок 1, 25 с использованием TFP-технологии из волокнистых прядей 4-16, которые выравнивают с обеспечением их ориентации по существу по направлению действия нагрузки, укладывают указанные пряди на опорный слой 2 и закрепляют фиксирующими нитями 17, в особенности, по меньшей мере, одной верхней фиксирующей нитью 18, 19 и, по меньшей мере, одной нижней фиксирующей нитью 20 для формирования волокнистой заготовки 1, 25 с по существу любой требуемой толщиной материала, причем сначала наносят, по меньшей мере, один разделительный слой 3, 26, по меньшей мере, на некоторые участки опорного слоя 2, вводят, после завершения процесса TFP, волокнистую заготовку 1, 25 в фиксирующее устройство 24, в котором расплавляют, по меньшей мере, часть фиксирующих нитей 17 посредством нагревания, и затем отсоединяют опорный слой 2, отделенный от волокнистой заготовки 1, 25 разделительным слоем 3, 26, от волокнистой заготовки 1, 25.

Разделительный слой 3, 26 предпочтительно изготовлен из неприлипающего материала.

Пространственное расположение волокнистых прядей 4-16 в фиксирующем устройстве 24 фиксируют, например, посредством приложения отрицательного давления перед, по меньшей мере, частичным расплавлением фиксирующих нитей 17.

В предпочтительном варианте, по меньшей мере, верхние фиксирующие нити 18, 19 и/или нижние фиксирующие нити 20, по меньшей мере, частично расплавляют для фиксирования пространственного расположения волокнистых прядей 4-16 в фиксирующем устройстве 24.

Пространственное расположение волокнистых прядей 4-16 в фиксирующем устройстве 24 может фиксироваться при помощи дополнительного связующего вещества, в особенности термопластического и/или термоотверждаемого материала.

Фиксирующие нити 17 предпочтительно изготовлены из легкоплавкого материала, в особенности из термопластического материала, легкоплавкого волокна или другого подобного материала.

Предпочтительно, по меньшей мере, две волокнистых заготовки 1, 25 помещают друг на друга для формирования многослойной волокнистой заготовки.

Изобретение далее предлагает опорный слой 2 для изготовления волокнистой заготовки 1, 25 способом в соответствии с настоящим изобретением, причем опорный слой 2 снабжен, по меньшей мере, на некоторых участках, по меньшей мере, одним разделительным слоем 3, 26.

Разделительный слой 3, 26 изготовлен в основном из неприлипающего материала.

Разделительный слой 3, 26 предпочтительно изготовлен из полимерной пленки, в особенности тонкослойной политетрафторэлитеновой (ПТФЭ) пленки.

Разделительный слой 3, 26 изготовлен, например, посредством нанесения покрытия, по меньшей мере, на некоторые участки опорного слоя 2.

Волокнистая заготовка 1, 25 предпочтительно изготовлена способом в соответствии с настоящим изобретением.

Перечень позиций:

1 - волокнистая заготовка; 2 - опорный слой; 3 - разделительный слой; 4-16 - волокнистые пряди; 17 - фиксирующие нити; 18, 19 - верхние фиксирующие нити; 20 - нижняя фиксирующая нить; 21, 22 - слои; 23 - петля; 24 - фиксирующее устройство; 25 - волокнистая заготовка; 26 - разделительный слой; 27 - основание; 28, 29 - уплотняющие элементы; 30 - вакуумная емкость; 31 - вакуумное соединение; 32 - температурный датчик; 33, 34 - разделительная пленка; 35 - нетканый материал.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОДНО- ИЛИ МНОГОСЛОЙНОЙ ВОЛОКНИСТОЙ ЗАГОТОВКИ, ФИКСИРУЮЩАЯ НИТЬ И ОПОРНЫЙ СЛОЙ | 2006 |

|

RU2370368C1 |

| Способ изготовления преформы на основе водорастворимой подложки для лопаток компрессора | 2018 |

|

RU2719171C1 |

| Способ нашивки объемных преформ | 2019 |

|

RU2722494C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОДНО- ИЛИ МНОГОСЛОЙНОЙ ВОЛОКНИСТОЙ ЗАГОТОВКИ СОГЛАСНО TFP-ТЕХНОЛОГИИ | 2006 |

|

RU2401740C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ С ИСПОЛЬЗОВАНИЕМ TFP-ТЕХНОЛОГИИ ВОЛОКНИСТОЙ ЗАГОТОВКИ, ИМЕЮЩЕЙ, ПО СУЩЕСТВУ, ПРОИЗВОЛЬНУЮ ГЕОМЕТРИЮ ПОВЕРХНОСТИ | 2006 |

|

RU2388599C2 |

| Способ изготовления многослойной волокнистой заготовки плоской формы | 2019 |

|

RU2736367C1 |

| НАПРАВЛЯЮЩАЯ СИСТЕМА УСТРОЙСТВА ДЛЯ ИЗГОТОВЛЕНИЯ С ИСПОЛЬЗОВАНИЕМ TFP-ТЕХНОЛОГИИ ВОЛОКНИСТЫХ ЗАГОТОВОК ДЛЯ КОМПОЗИТНЫХ ЭЛЕМЕНТОВ | 2006 |

|

RU2406606C2 |

| ФИКСИРУЮЩАЯ НИТЬ ДЛЯ СШИВАНИЯ АРМИРУЮЩИХ ВОЛОКОН | 2006 |

|

RU2386534C2 |

| Способ изготовления волокнистых заготовок плоской формы | 2019 |

|

RU2718789C1 |

| Способ изготовления преформ для лопаток компрессора газотурбинного двигателя | 2018 |

|

RU2717228C1 |

Изобретение относится к способу и опорному слою для изготовления одно- или многослойных волокнистых заготовок с использованием TFP-технологии из волокнистых прядей. Способ заключается в том, что волокнистые пряди выравнивают с обеспечением их ориентации по существу по направлению действия нагрузки и укладывают на опорный слой, снабженный разделительным слоем. Затем волокнистые пряди закрепляют фиксирующими нитями, в особенности, по меньшей мере, одной верхней фиксирующей нитью и, по меньшей мере, одной нижней фиксирующей нитью для формирования волокнистой заготовки с по существу любой требуемой толщиной материала. Способ включает нанесение разделительного слоя в виде тонкослойной политетрафторэтиленовой пленки на опорный слой и укладывание волокнистой заготовки на разделительный слой с использованием TFP-технологии. Затем осуществляют введение волокнистой заготовки в фиксирующее устройство после завершения процесса TFP и расплавление, по меньшей мере, части фиксирующих нитей в фиксирующем устройстве посредством нагревания. После отсоединяют опорный слой, отделенный от волокнистой заготовки разделительным слоем, от волокнистой заготовки. При этом опорный слой снабжен, по меньшей мере, одним разделительным слоем, сформированным, по меньшей мере, на его некоторых участках из тонкослойной политетрафторэтиленовой пленки. Достигаемый при этом технический результат заключается в получении волокнистой заготовки с оптимальными механическими характеристиками. 2 н. и 5 з.п. ф-лы, 2 ил.

1. Способ изготовления одно- или многослойных волокнистых заготовок (1, 25) с использованием ТFР-технологии из волокнистых прядей (4-16), которые выравнивают с обеспечением их ориентации, по существу, по направлению действия нагрузки, укладывают указанные пряди на опорный слой (2), снабженный разделительным слоем (3, 26), и закрепляют фиксирующими нитями (17), в особенности, по меньшей мере, одной верхней фиксирующей нитью (18, 19) и, по меньшей мере, одной нижней фиксирующей нитью (20) для формирования волокнистой заготовки (1, 25) с, по существу, любой требуемой толщиной материала, включающий в себя следующие этапы:

нанесение разделительного слоя (3, 26) в виде тонкослойной политетрафторэтиленовой пленки на опорный слой (2);

укладывание волокнистой заготовки (1, 25) на разделительный слой (3, 26) с использованием TFP-технологии;

введение волокнистой заготовки (1, 25) в фиксирующее устройство (24) после завершения процесса TFP;

расплавление, по меньшей мере, части фиксирующих нитей (17) в фиксирующем устройстве (24) посредством нагревания, и

отсоединение опорного слоя (2), отделенного от волокнистой заготовки (1, 25) разделительным слоем (3, 26), от волокнистой заготовки (1, 25).

2. Способ по п.1, отличающийся тем, что пространственное расположение волокнистых прядей (4-16) в фиксирующем устройстве (24) фиксируют посредством приложения отрицательного давления перед, по меньшей мере, частичным расплавлением фиксирующих нитей (17).

3. Способ по п.1 или 2, отличающийся тем, что, по меньшей мере, верхние фиксирующие нити (18, 19) и/или нижние фиксирующие нити (20), по меньшей мере, частично расплавляют для фиксирования пространственного расположения волокнистых прядей (4-16) в фиксирующем устройстве (24).

4. Способ по п.1, отличающийся тем, что пространственное расположение волокнистых прядей (4-16) в фиксирующем устройстве (24) фиксируют при помощи дополнительного связующего вещества, в особенности термопластического и/или термоотверждаемого материала.

5. Способ по п.1, отличающийся тем, что фиксирующие нити (17) изготовлены из легкоплавкого материала, в особенности термопластического материала, легкоплавкой пряжи или подобного материала.

6. Способ по п.1, отличающийся тем, что, по меньшей мере, две волокнистые заготовки (1-25) помещают друг на друге для формирования многослойной волокнистой заготовки.

7. Опорный слой (2) для изготовления волокнистой заготовки (1, 25) способом, охарактеризованным в любом из пп.1-6, отличающийся тем, что снабжен, по меньшей мере, одним разделительным слоем, сформированным, по меньшей мере, на его некоторых участках из тонкослойной политетрафторэтиленовой пленки.

| WO 0245932 A1, 13.06.2002 | |||

| DE 19629044 A1, 23.01.1997 | |||

| US 2004074589 A1, 22.04.2004 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТОГО ИЗДЕЛИЯ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1992 |

|

RU2048295C1 |

Авторы

Даты

2010-12-20—Публикация

2006-07-24—Подача