ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к способам уменьшения количества гелей в полиолефинах, а более конкретно к способу экструзии полиэтиленовых композиций из расплава через один или несколько активных сетчатых фильтров для понижения количества гелей в расплаве и получения пленки с улучшенным внешним видом.

УРОВЕНЬ ТЕХНИКИ, К КОТОРОМУ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Присутствие «гелей» является типичной проблемой для полиолефинов. Термин «гели» относится к чрезвычайно локализованным неоднородностям в полиолефинах, в особенности в полученных из полиолефинов пленках, которые визуально отличаются от окружающей пленки, в основном, благодаря либо высоким концентрациям несмешанного полимера, непрореагировавшего катализатора и активатора, либо их всех, но могут также содержать другие виды визуально отчетливых неоднородностей. Присутствие гелей понижает ценность таких пленок и в некоторых случаях делает данные пленки непригодными для продажи. Ранее были разработаны многочисленные подходы к решению этой проблемы. Один подход заключается в удалении гелей перед получением конечного продукта, образованного из содержащего гели полиолефина. Один из подходов, в частности, заключается в фильтровании расплава полиолефина. Он описан, в общем, в публикации Filtration of Polymer Melts (D. Gneuss, ed., VDI-Verlag GmbH, Düsseldorf 1981). В частности, в этой публикации автор Gerhard Schönbauer описывает использование сетчатого фильтра для фильтрования расплавов полимеров. Однако конкретных решений, относящихся к удалению гелей, обычных для расплавов полиолефинов, в особенности расплавов полиэтилена и расплавов полиэтилена с бимодальным или полимодальным молекулярно-массовым распределением, не существует.

Другие подходы раскрывают использование сетчатого фильтра для фильтрования расплавов полиолефинов. В качестве одного способа решения данной проблемы, связанной с образованием гелей в полиолефиновых продуктах, патент US 5730885 раскрывает использование многочисленных сетчатых фильтров, предпочтительно тех, которые крупнее сетчатых фильтров с номером сита 250, что исключает, таким образом, нежелательное обратное давление и разрыв сетчатых фильтров. С другой стороны, во втором способе патент US 6485662 раскрывает то, что применение одного активного сетчатого фильтра, который обладает относительно большим номером сита, причем те, которые тоньше сетчатых фильтров с номером сита 200, обладают диапазоном микронного размера удержания от 2 микрон до 70 микрон, в сочетании с несколькими маленькими неактивными сетчатыми фильтрами, является желательным. Оба эти решения в какой-то мере являются неадекватными, так как в первом необходимо использование многочисленных активных сетчатых фильтров, что увеличивает стоимость и сложность, а также его применение ограничено полипропиленом, который бесполезен, тогда как второй подход обладает недостатком, связанным с сильным падением давления и склонностью сетчатых фильтров к быстрому забиванию.

К удивлению, авторы настоящего изобретения обнаружили, что для фильтрования расплавов полиолефинов до коммерчески желаемого уровня можно использовать один активный сетчатый фильтр с относительно крупным размером отверстий. Авторы данного изобретения также обнаружили, что использование одного, двух, трех или четырех активных сетчатых фильтров является полезным при получении не содержащих гелей полиэтиленов с бимодальным молекулярно-массовым распределением.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Данное изобретение, с одной стороны, относится к способу получения полиолефина, в случае предпочтительного варианта осуществления полиэтилена с бимодальным молекулярно-массовым распределением, содержащего высокомолекулярный компонент и низкомолекулярный компонент, причем способ включает в себя получение полиолефина со значением I21 от 2 г/10 мин до 100 г/10 мин и плотностью от 0,91 г/см3 до 0,97 г/см3 с последующим получением расплава полиолефина и пропусканием данного полиолефина через один активный сетчатый фильтр с размером отверстий от 70 микрон до 200 микрон при массопотоке от 5 фунтов/час/квадратный дюйм (3500 кг/ч/м2) до 100 фунтов/час/квадратный дюйм (70000 кг/ч/м2) и отделением полиолефина, прошедшего через данный сетчатый фильтр. В одном варианте осуществления полиолефин представляет собой полиэтилен со значением I21 от 4 г/10 мин до 20 г/10 мин и плотностью от 0,93 г/см3 до 0,96 г/см3.

С другой стороны, данное изобретение относится к способу получения полиэтилена, в случае предпочтительного варианта осуществления полиэтилена с бимодальным молекулярно-массовым распределением, содержащего высокомолекулярный компонент и низкомолекулярный компонент, причем способ включает в себя получение полиолефина со значением I21 от 2 г/10 мин до 100 г/10 мин и плотностью от 0,91 г/см3 до 0,97 г/см3 с последующим получением расплава полиэтилена и пропусканием данного полиэтилена через один или несколько, предпочтительно от одного до четырех, активных сетчатых фильтров с размером отверстий от 70 микрон до 200 микрон при массопотоке от 5 фунтов/час/квадратный дюйм (3500 кг/ч/м2) до 100 фунтов/час/квадратный дюйм (70000 кг/ч/м2) и отделением полиэтилена, прошедшего через сетчатый фильтр. В одном варианте осуществления полиэтилен обладает значением I21 от 4 г/10 мин до 20 г/10 мин и плотностью от 0,93 г/см3 до 0,96 г/см3. В другом специальном варианте осуществления полиэтилен обладает значением I21 от 2 г/10 мин до 80 г/10 мин и плотностью от 0,91 г/см3 до 0,93 г/см3.

Эти способы можно сочетать с различными вариантами осуществления, раскрытыми в данном документе для описания изобретения(ий).

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В данном документе при ссылке на «группы» элементов периодической таблицы используют «новую» схему нумерации групп периодической таблицы, которая указана в публикации CRC Handbook of Chemistry and Physics (David R. Lide ed., CRC Press, 81st ed., 2000).

Способ согласно настоящему изобретению включает смешение в расплаве полиолефина, предпочтительно полиэтилена, наиболее желательно порошка полиэтилена с бимодальным молекулярно-массовым распределением, пропускание расплавленного, смешанного полимера через блок сетчатых фильтров, экструзию данных полимеров через матрицу, а затем охлаждение полимеров.

Плавление можно осуществлять с помощью нагревательных устройств, таких как стандартные нагревательные устройства в данной области техники, или в самом устройстве для смешения. Полиолефин можно далее смешивать и предпочтительно смешивают, а также расплавляют в ходе последовательного или синхронного процесса в одном и том же устройстве. Плавление, смешение или «смешение в расплаве» можно проводить с помощью экструдеров и способов осуществления экструзии, таких как те, которые описаны в патентах US 4814135, US 5076988, US 5153382 и публикации US publication 2005/0012235. Например, можно использовать шнековые экструдеры либо одношнекового типа, либо двушнекового типа, например двушнековый экструдер ZSK со шнеками, вращающимися в одном направлении, или одношнековый экструдер Killion. Относящаяся к шнеку часть такого экструдера может быть разделена на три зоны: загрузочную зону, зону сжатия, а также зону гомогенизации и может обладать многоступенчатыми зонами нагрева от расположенной сзади зоны нагрева до расположенной спереди зоны нагрева, причем многоступенчатые секции и зоны расположены от входа к выходу по течению потока. Если экструдер обладает более чем одним цилиндром, то цилиндры следует располагать последовательным образом. В одном варианте осуществления отношение длины к диаметру для каждого цилиндра находится в диапазоне от 16:1 до 40:1. Смешение полимерных компонентов можно также осуществлять, например, в смесителе типа смесителя периодического действия, таком как смеситель Banbury™ или смеситель Brabender™. Можно также применять тангенциальные смесители и смесители со сцепленным встречным вращением, двухступечатые смесители, а также многоступенчатые смесители с большим отношением длины к диаметру. Кроме того, системы для смешения, описанные в патентах US 4334783 и US 5458474, являются пригодными в еще одном варианте осуществления. Смешение можно осуществлять при температурах в диапазоне от 160°С до 270°С, а предпочтительно проводят при температурах в диапазоне от 180°С до 240°С.

За стадией смешения осуществляют пропускание расплава полиолефина через одиночный, активный сетчатый фильтр, который можно разместить на распределительной решетке. Сетчатый фильтр может включать в себя блок с одним или несколькими неактивными сетчатыми фильтрами с номерами сита от 20 до 60. Один или несколько активных сетчатых фильтров, только один в предпочтительном варианте осуществления, характеризуют числом межсоединений на единицу длины в каждом направлении, то есть его(их) «мешом». Для заданного фильтра более высокий номер сита означает более маленький размер отверстий, например номер сита 325 соответствует отверстиям с размером 42 микрон. Авторы данного изобретения обнаружили, что отверстия с номером сита 60 (250 микрон) и крупнее являются неактивными, тогда как отверстия с номером сита 80 (177 микрон) и меньше являются активными, однако не следует переходить к настолько маленьким размерам отверстий, для которых величины обратного давления при процессе плавления являются нежелательно высокими.

Более конкретно, авторы данного изобретения обнаружили, что использование одного или нескольких активных сетчатых фильтров, предпочтительно от одного до четырех, даже более желательно от одного до трех, а наиболее предпочтительно одного активного сетчатого фильтра, с таким номером сита, что размер отверстий находится в диапазоне от 70 микрон до 210 микрон, более желательно от 70 микрон до 180 микрон, а наиболее предпочтительно от 75 микрон до 150 микрон, является как экономичным, так и достаточным для получения полиолефинов с привлекательным с коммерческой точки зрения внешним видом благодаря отсутствию гелей, в особенности, когда их получают в виде пленок. Кроме того, авторы данного изобретения обнаружили, что получение расплава полиолефина, который проходит через активный(ые) сетчатый(ые) фильтр(ы), можно осуществлять с помощью экструдера, обладающего насосом с зубчатой передачей, причем экструдер функционирует так, что давление нагнетания насоса с зубчатой передачей увеличивается менее чем на 25%, предпочтительно менее чем на 20%, от исходного давления за 24 часа непрерывного производственного процесса. Это свойство процесса, описанного в данном документе, дополнительно повышает коммерческую привлекательность такого способа уменьшения количества гелей в расплавах полиолефинов.

Термин «сетчатый(е) фильтр(ы)» в данной заявке включает сетчатые фильтры, молекулярные сита, а также другие фильтрующие материалы и другие эквивалентные заменители, для которых можно определить размер удержания в микронном диапазоне. Описание различных фильтрующих материалов можно найти, например, в публикации Filtration of Polymer Melts (1988). Как правило, сетчатые фильтры располагают, начиная с большего размера удержания в микронном диапазоне, переходя к меньшему размеру удержания в микронном диапазоне и заканчивая большим размером удержания в микронном диапазоне.

Активные сетчатые фильтры могут представлять собой, например, квадратные сетчатые фильтры, сплетенные из проволоки, и голландские сетчатые фильтры, сплетенные из проволоки, один из которых описан, например, как сетчатый фильтр с номером сита 200. Данные сетчатые фильтры или эквивалентные заменители могут обладать плотно расположенными квадратными отверстиями, треугольными отверстиями или круглыми отверстиями с правильной или неправильной формой. В отношении эквивалентных заменителей, как правило, существует один или несколько слоев, соответствующих одному или нескольким сетчатым фильтрам, упомянутым выше. Эквивалентные заменители представляют собой, например, сетчатые фильтры из проволочной сетки, которые обладают недостатком, связанным с существованием возможности для некоторых мягких частиц проскальзывать через них под давлением, порошки из спекшихся металлов с такими же или отличающимися диаметрами, однако для них трудно контролировать размер промежутков между частицами для приближения к микронным размерам удерживания, волокна из спекшихся металлов, представляющие собой предпочтительный эквивалентный заменитель, мелкозернистый песчаник, а также устройства, такие как описанные в патенте US 4661249.

Расплав полиолефина пропускают через сетчатый(ые) фильтр(ы) при массопотоке в диапазоне от 5 фунтов/час/квадратный дюйм (3500 кг/ч/м2) до 100 фунтов/час/квадратный дюйм (70000 кг/ч/м2) для активного сетчатого фильтра, а более предпочтительно от 10 фунтов/час/квадратный дюйм (7000 кг/ч/м2) до 80 фунтов/час/квадратный дюйм (56000 кг/ч/м2) для активного сетчатого фильтра, а наиболее предпочтительно от 30 фунтов/час/квадратный дюйм (21000 кг/ч/м2) до 50 фунтов/час/квадратный дюйм (35000 кг/ч/м2) для активного сетчатого фильтра. Как правило, только одно пропускание через сетчатый фильтр при определенном массопотоке является достаточным для доведения размера гелей до размера 200 микрон или менее, обычно менее 100 микрон. Обнаружено, что, по меньшей мере, размер основной части гелей можно уменьшить до размеров менее 100 микрон с помощью способа по данному изобретению. При желании пропускания можно проводить многократно. Наиболее предпочтительно, когда осуществляют только одно пропускание расплава полиолефина через активный(ые) сетчатый(ые) фильтр(ы).

Полиолефин можно экструдировать в виде пленки с помощью традиционного экструдера, приспособленного для этой цели. Экструдеры и способы экструзии описаны в патенте US 4169679 (смотри конструкцию шнека). Примерами различных экструдеров, которые можно использовать для получения пленки, являются экструдеры одношнекового типа, такие как экструдер, модифицированный матрицей для получения пленки экструзией с раздувом и кольцевым зазором для подачи воздуха и приемными валками непрерывного действия, экструдер для получения пленок экструзией с раздувом, а также экструдер с отливкой через щель. Можно также использовать двушнековые экструдеры. Типичный экструдер одношнекового типа можно описать, как тот, который обладает загрузочным бункером на конце входящего потока и матрицей на конце его выходящего потока. Из загрузочного бункера осуществляется подача в цилиндр, в котором находится шнек. В конце выходящего потока между концом шнека и матрицей находится блок фильтров и распределительная решетка. Часть экструдера, относящуюся к шнеку, рассматривают как разделенную на три зоны: загрузочную зону, зону сжатия и зону гомогенизации, а также многоступенчатые зоны нагрева от расположенной сзади зоны нагрева до расположенной спереди зоны нагрева, причем многоступенчатые секции и зоны расположены от входа к выходу по течению потока. В том случае, когда присутствует более одного цилиндра, цилиндры располагают последовательным образом. Отношение длины к диаметру для каждого цилиндра находится в диапазоне от 16:1 до 30:1. Экструзию можно проводить при температурах в диапазоне от 160°С до 270°С, а предпочтительно осуществляют при температурах в диапазоне от 180°С до 240°С.

Полиолефин такой, какой описан в данном документе, представляет собой любой полимер, содержащий мономерные звенья олефина, предпочтительно мономерные звенья α-олефина, в количестве, по меньшей мере, от 50 весовых % до 80 весовых % полимера. Наиболее желательно, чтобы мономерные звенья олефина являлись этиленовыми или α-олефиновыми, выбираемыми из группы, состоящей из α-олефинов от С3 до С12 и циклических олефинов. Еще более предпочтительно, чтобы полиолефин, описанный в данном документе, представлял собой полиэтилен, содержащий, по меньшей мере, 80% (вес.), наиболее желательно, по меньшей мере, 80% (вес.) этиленовых мономерных звеньев, и от 0% (вес.) до 20% (вес.), предпочтительно от 1% (вес.) до 10% (вес.) мономерных звеньев α-олефина, где α-олефин выбирают из группы, состоящей из α-олефинов от С4 до С8. В предпочтительном варианте осуществления полиолефин представляет собой бимодальный или полимодальный полиэтилен. Термин «бимодальный» при использовании для описания полиэтиленовой композиции означает «бимодальное молекулярно-массовое распределение», специалисты в соответствующей области техники определяют такой термин, как он представлен в печатных публикациях и опубликованных патентах. Например, единую полиэтиленовую композицию, которая включает полиолефины, по меньшей мере, с одним идентифицируемым высокомолекулярным молекулярно-массовым распределением и полиолефины, по меньшей мере, с одним идентифицируемым низкомолекулярным молекулярно-массовым распределением, рассматривают как «бимодальный» полиолефин в том виде, как этот термин используют в данном документе. Такие полимеры, содержащие фракции с высокой и низкой молекулярной массой, можно идентифицировать с использованием методик обратной свертки, известных в данной области техники для выделения вкладов двух полиолефинов в случае широкой или обладающей плечом кривой, полученной методом гельпроникающей хроматографии для полиолефинов с бимодальным молекулярно-массовым распределением по данному изобретению, а в другом варианте осуществления кривая, полученная методом гельпроникающей хроматографии для полиолефинов с бимодальным молекулярно-массовым распределением по данному изобретению, может обладать отчетливыми пиками с промежутком между ними. Данный полиолефин можно характеризовать сочетанием характеристик.

В еще одном варианте осуществления данный полиолефин представляет собой линейный полиэтилен низкой плотности (LLDPE), обладающий плотностью в диапазоне от 0,91 г/см3 до 0,93 г/см3 и значением I21 в диапазоне от 2 г/10 мин до 80 г/10 мин или 100 г/10 мин дг/мин, а также коэффициентом полидисперсности (Mw/Mn) в диапазоне от 2 до 5.

Данный полиолефин обладает плотностью в диапазоне от 0,91 г/см3 до 0,97 г/см3 в одном варианте осуществления, в диапазоне от 0,93 г/см3 до 0,96 г/см3 в другом варианте осуществления и в диапазоне от 0,94 г/см3 до 0,955 г/см3 в еще одном варианте осуществления, где желаемый диапазон плотности полиолефина по данному изобретению включает в себя любое сочетание любого верхнего предела плотности с любым нижним пределом плотности, описанными в данном документе.

Полиолефин можно характеризовать его молекулярно-массовыми характеристиками, такими, которые можно определить методом гельпроникающей хроматографии, описанным в данном документе. Данный полиолефин обладает значением среднечисловой молекулярной массой (Mn) от 2000 г/моль до 70000 г/моль в одном варианте осуществления и от 10000 г/моль до 50000 г/моль в другом варианте осуществления, а также значением средневесовой молекулярной массы (Mw) от 50000 г/моль до 2000000 г/моль в одном варианте осуществления и от 70000 г/моль до 1000000 г/моль в другом варианте осуществления, а также от 80000 г/моль до 800000 г/моль в еще одном варианте осуществления. Данный полиолефин также обладает значением z-средней молекулярной массы (Mz) более 200000 г/моль в одном варианте осуществления и более 800000 г/моль в другом варианте осуществления, а также более 900000 г/моль в одном варианте осуществления и более 1000000 г/моль в одном варианте осуществления, и более 1100000 г/моль в другом варианте осуществления, а также более 1200000 г/моль в еще одном варианте осуществления и менее 1500000 г/моль в еще одном варианте осуществления, где желаемый диапазон значений Mn, Mw или Mz включает в себя любое сочетание любого верхнего предела с любым нижним пределом, как описано в данном документе.

Данный полиолефин обладает таким молекулярно-массовым распределением, что отношение средневесовой молекулярной массы к среднечисловой молекулярной массе (Mw/Mn) или «коэффициент полидисперсности» составляет более 30 или 40 в предпочтительном варианте осуществления, а также находится в диапазоне от 20 до 250 в одном варианте осуществления и от 35 до 100 в другом варианте осуществления, а также от 40 до 200 в еще одном варианте осуществления, где желательный вариант осуществления включает в себя любое сочетание любого верхнего предела с любым нижним пределом, описанными в данном документе. Данный полиолефин также обладает таким молекулярно-массовым распределением, что «z-средний» коэффициент полидисперсности (Mz/Mw) составляет от 2 до 20 в одном варианте осуществления, от 3 до 20 в другом варианте осуществления и от 4 до 10 в другом варианте осуществления, а также от 5 до 8 в еще одном варианте осуществления и от 3 до 10 в еще одном варианте осуществления, где желательный диапазон может включать в себя любое сочетание любого верхнего предела с любым нижним пределом.

Данный полиолефин обладает индексом расплава (MI или I2, как определяет стандарт ASTM-D-1238-E 190єC/2,16 кг) в диапазоне от 0,01 г/10 мин дг/мин до 50 г/10 мин дг/мин в одном варианте осуществления и от 0,02 г/10 мин дг/мин до 10 г/10 мин дг/мин в другом варианте осуществления, а также от 0,03 г/10 мин дг/мин до 2 г/10 мин дг/мин в еще одном варианте осуществления, где желательный диапазон может включать в себя любое сочетание любого верхнего предела с любым нижним пределом, описанными в данном документе. Данный полиолефин обладает индексом течения (FI или I21, как определяет стандарт ASTM-D-1238-F 190°C/2,16 кг), находящимся в диапазоне от 2 г/10 мин до 20 г/10 мин в одном варианте осуществления и от 4 г/10 мин до 18 г/10 мин в другом варианте осуществления, а также от 4 г/10 мин до 16 г/10 мин в еще одном варианте осуществления и от 6 г/10 мин до 14 г/10 мин в еще одном варианте осуществления, а также находится в диапазоне от 6 г/10 мин до 12 г/10 мин в еще одном варианте осуществления, где желательный диапазон значения I21 может включать в себя любое сочетание любого верхнего предела с любым нижним пределом, описанными в данном документе. При некоторых вариантах осуществления данный полиолефин обладает отношением индекса расплава (I21/I2) от 80 до 400 и от 90 до 300 в другом варианте осуществления, а также от 100 до 250 в еще одном варианте осуществления и от 120 до 220 в еще одном варианте осуществления, где желательный диапазон значения I21/I2 может включать в себя любое сочетание любого верхнего предела с любым нижним пределом, описанными в данном документе.

В другом варианте осуществления данный полиолефин включает в себя более 50% (вес.) высокомолекулярного полиэтилена от общей массы композиции, а в другом варианте осуществления более 55% (вес.), а также от 50% (вес.) до 80% (вес.) в другом варианте осуществления и от 55% (вес.) до 75% (вес.) в еще одном варианте осуществления, а также от 55% (вес.) до 70% (вес.) в еще одном варианте осуществления, весовые содержания определяют из данных, полученных методом гельпроникающей хроматографии.

В варианте осуществления, при котором полиолефин представляет собой полиэтилен с бимодальным молекулярно-массовым распределением, бимодальный полиэтилен можно описать, как тот, который включает в себя один высокомолекулярный полиэтилен и один низкомолекулярный полиэтилен, в одном варианте осуществления, а в другом варианте осуществления, как тот, который содержит, в основном, один высокомолекулярный полиэтилен, а также один низкомолекулярный полиэтилен.

В одном варианте осуществления коэффициент полидисперсности (Mw/Mn) высокомолекулярного полиэтилена находится в диапазоне от 3 до 24, а в другом варианте осуществления находится в диапазоне от 4 до 24 и от 6 до 18 в другом варианте осуществления, а также от 7 до 16 в другом варианте осуществления и от 8 до 14 в еще одном варианте осуществления, где желательный диапазон включает в себя любое сочетание любого верхнего предела с любым нижним пределом, описанными в данном документе. Высокомолекулярный полиэтилен обладает средневесовой молекулярной массой, находящейся в диапазоне более 50000 г/моль в одном варианте осуществления, а также в диапазоне от 50000 г/моль до 1000000 г/моль в одном варианте осуществления и от 80000 г/моль до 900000 г/моль в другом варианте осуществления, а также от 100000 г/моль до 800000 г/моль в другом варианте осуществления и от 250000 г/моль до 700000 г/моль в другом варианте осуществления, где желательный диапазон включает в себя любое сочетание любого верхнего предела с любым нижним пределом, описанными в данном документе. Весовое содержание высокомолекулярного полиэтилена в полиэтиленовой композиции может находиться на любом желаемом уровне в зависимости от желаемых свойств полиэтиленовой композиции: в одном варианте осуществления весовая доля высокомолекулярного полиэтилена находится в диапазоне от 0,3 до 0,7 и в диапазоне от 0,4 до 0,6 в другом конкретном варианте осуществления, а также в диапазоне от 0,5 до 0,6 в еще одном конкретном варианте осуществления.

В одном варианте осуществления коэффициент полидисперсности (Mw/Mn) низкомолекулярного полиэтилена находится в диапазоне от 1,8 до 6, а в другом варианте осуществления от 2 до 5, а также от 2,5 до 4 в еще одном варианте осуществления, где желательный диапазон включает в себя любое сочетание любого верхнего предела с любым нижним пределом, описанными в данном документе. Данный низкомолекулярный полиэтилен обладает средневесовой молекулярной массой, находящейся в диапазоне от 2000 г/моль до 50000 г/моль в одном варианте осуществления и от 3000 г/моль до 40000 г/моль в другом варианте осуществления, а также от 4000 г/моль до 30000 г/моль в еще одном варианте осуществления, где желательный диапазон средневесовой молекулярной массы низкомолекулярного полиэтилена в полиэтиленовой композиции включает в себя любое сочетание любого верхнего предела с любым нижним пределом, описанными в данном документе. В другом варианте осуществления средневесовая молекулярная масса низкомолекулярного полиэтилена составляет менее 50000 г/моль, а в другом варианте осуществления менее 40000 г/моль, а также менее 30000 г/моль в еще одном варианте осуществления и менее 20000 г/моль в еще одном варианте осуществления, а также менее 15000 г/моль в еще одном варианте осуществления и менее 13000 г/моль в еще одном варианте осуществления. Данный низкомолекулярный полиэтилен обладает значением величины I2 от 0,1 г/10 мин до 10000 г/10 мин в одном варианте осуществления и от 1 г/10 мин до 5000 г/10 мин в другом варианте осуществления, а также от 100 г/10 мин до 3000 г/10 мин в еще одном варианте осуществления, и значением величины I21 от 2,0 г/10 мин до 300000 г/10 мин в одном варианте осуществления, от 20 г/10 мин до 150000 г/10 мин в другом варианте осуществления, а также от 30 г/10 мин до 15000 г/10 мин в еще одном варианте осуществления, где желательный диапазон значений I2 и I21 может включать в себя любое сочетание любого верхнего предела с любым нижним пределом, описанными в данном документе. Значения I2 и I21 для низкомолекулярного полиэтилена можно определить при помощи любой методики, известной в данной области техники, в особенности, при раздельном получении и, таким образом, индивидуально определяемыми, а в одном варианте осуществления такие значения оценивают с помощью обратной свертки кривой, полученной методом гельпроникающей хроматографии, и применения математических моделей, известных в данной области техники.

В том варианте осуществления, в котором полиолефин представляет собой полиэтилен с бимодальным молекулярно-массовым распределением, бимодальный полиэтилен можно получить при помощи любой методики, известной в данной области техники, включая физическое смешение двух отличающихся молекулярной массой полиэтиленов или непосредственным реакционным смешением в двух или нескольких расположенных последовательно реакторах, таких как известные в данной области техники, или непосредственным реакционным смешением в одиночном реакторе. В одном варианте осуществления полиэтилен с бимодальным молекулярно-массовым распределением представляет собой тот, который описан выше, получаемый в одиночном реакторе, предпочтительно в одиночном газофазном реакторе непрерывного действия с псевдоожиженным слоем катализатора, с использованием биметаллической каталитической композиции. Такие биметаллические каталитические композиции известны в данной области техники и описаны, например, в патентах US 6274684 и US 6875828. В частности, в одном варианте осуществления биметаллический катализатор представляет собой нанесенные на носитель металлоцен с атомом металла 4-ой группы и координационное соединение металла 4-ой группы (например, {[(алкил-C6H2)NCH2CH2]2NH}Zr(алкил, арил или атом галогена)2), а в другом варианте осуществления биметаллический катализатор является нанесенными на носитель металлоценом и ванадий- или титансодержащим катализатором Циглера-Натта, и в другом варианте осуществления биметаллический катализатор представляет собой нанесенную на носитель каталитическую композицию на основе хрома, предпочтительно оксид хрома, известную для получения широкого круга полиэтиленовых композиций с бимодальным молекулярно-массовым распределением.

В особом варианте осуществления полиэтилен с бимодальным молекулярно-массовым распределением, подходящий для данного изобретения, получают в одном газофазном реакторе непрерывного действия с псевдоожиженным слоем катализатора в виде образующейся в нем непосредственно смеси, по меньшей мере, одного высокомолекулярного компонента и, по меньшей мере, одного низкомолекулярного компонента. В одном или нескольких вариантах осуществления полимеризационная система может содержать котел реактора с жидкостным соединением с одним или несколькими приемными резервуарами, расходными резервуарами и рециркуляционными компрессорами. В одном варианте осуществления котел реактора содержит реакционную зону в пределах котла реактора с жидкостным соединением с зоной понижения скорости, обычно находящуюся в верхней части котла реактора и обладающую конусообразной геометрией с увеличивающимся диаметром. Реакционная зона может включать псевдоожиженный слой растущих полимерных частиц из образовавшихся полимерных частиц и частиц катализатора, находящихся в псевдоожиженном состоянии благодаря непрерывному потоку через реакционную зону способных к полимеризации и модифицирующих газообразных компонентов в виде подпитывающей исходной реакционной среды и повторно используемой газообразной среды.

Поступающий поток сырья можно направить так, чтобы он входил в линию замкнутого процесса перед воздуходувным устройством, но также он может поступать в полимеризационную систему в любом месте, включая псевдоожиженный слой реактора, расширенную секцию или линию замкнутого процесса до или после холодильника, как изображено посредством альтернативного расположения поступающего потока сырья. Термин «поступающий поток сырья» в том виде, в котором его используют в данном документе, относят к сырью, представляющему собой либо газовую фазу, либо жидкую фазу, используемому в процессе полимеризации для получения полимерного продукта. Например, поступающий поток сырья может представлять собой любой олефиновый мономер, включая замещенные или незамещенные алкены, содержащие от двух до 12 атомов углерода, такие как этилен, пропилен, 1-бутен, 1-пентен, 4-метил-1-пентен, 1-гексен, 1-октен, 1-децен, 1-додецен, стирол, а также их производные. Поступающий поток сырья также содержит газ, не являющийся олефином, такой как азот или водород. Сырье может поступать в реактор в многочисленных и различных точках. Например, мономеры можно вводить в полимеризационную зону различными способами, включая непосредственное впрыскивание через форсунку в псевдоожиженный слой. Поступающий поток сырья может дополнительно включать один или несколько нереакционноспособных алканов, которые могут быть способны к конденсации в ходе полимеризационного процесса, для удаления тепла, выделяющегося в ходе реакции. Иллюстративные нереакционноспособные алканы включают пропан, бутан, изобутан, пентан, изопентан, гексан, их изомеры и их производные, но не ограничены ими. Подобный процесс в данной области техники называют процессом в «режиме конденсации».

Псевдоожиженный слой обладает общим внешним видом плотной массы индивидуально движущихся частиц в том виде, как его создают перколяцией газа через подушку. Падение давления в псевдоожиженном слое равно или немного больше его массы, деленной на площадь поперечного сечения. Таким образом, оно зависит от геометрии реактора. Для поддержания устойчивого к условиям эксплуатации псевдоожиженного слоя в реакционной зоне поверхностная скорость газа через псевдоожиженный слой должна превышать минимальную скорость потока, необходимую для создания псевдоожиженного слоя. Предпочтительно, чтобы поверхностная скорость газа превышала, по меньшей мере, в два раза минимальную скорость потока. Как правило, поверхностная скорость газа не превышает 5 футов/сек (1,5 м/с) и обычно достаточной является скорость не более 2,5 футов/сек (0,75 м/с).

Вообще говоря, отношение высоты реакционной зоны к ее диаметру может изменяться в диапазоне от 2:1 до 5:1. Этот диапазон, конечно, может изменяться до более больших или меньших отношений и зависит от желаемой производственной мощности. Площадь поперечного сечения зоны понижения скорости обычно находится в диапазоне от 2 до 3, которые умножены на площадь поперечного сечения реакционной зоны.

Зона понижения скорости обладает большим внутренним диаметром, чем реакционная зона. Как ясно из названия, в зоне понижения скорости происходит уменьшение скорости газа из-за увеличения площади поперечного сечения. Такое понижение скорости газа обусловливает падение увлеченных частиц в псевдоожиженный слой, позволяя выходить из реактора, главным образом, только газу. Этот газ, покидающий верхнюю часть реактора, представляет собой рециркулирующий газовый поток.

Рециркулирующий поток сжимают в компрессоре, а затем пропускают через зону теплообмена, в которой происходит отвод тепла перед возвращением рециркулирующего потока в псевдоожиженный слой. Зона теплообмена обычно представляет собой теплообменник, который может быть горизонтального или вертикального типа. При желании для поэтапного понижения температуры потока газа в замкнутом контуре можно использовать несколько теплообменников. Также можно расположить компрессор ниже на выходе из теплообменника по направлению течения или в промежуточной точке между несколькими теплообменниками. После охлаждения рециркулирующий поток возвращают в реактор. Охлажденный рециркулирующий поток поглощает выделяющееся при реакции полимеризации тепло.

Предпочтительно, чтобы рециркулирующий поток возвращали в реактор и в псевдоожиженный слой через газораспределительную решетку. Желательно, чтобы газорассекатель помещали у входного отверстия реактора для предотвращения оседания и агломерации в твердую массу содержащихся полимерных частиц и для предотвращения накопления жидкости у дна реактора, а также для облегчения легких переходов между процессами, в которых присутствует жидкость в газовом потоке в замкнутом контуре, и теми, в которых они отсутствуют, и наоборот. Иллюстративный рассекатель, подходящий для этой цели, описан в патентах US 4933415 и US 6627713.

Предпочтительно, чтобы активированную композицию-предшественник, содержащую или не содержащую представляющий собой алкилалюминия модификатор (здесь и далее обобщенно называемую катализатором), хранили для использования в резервуаре для катализатора под слоем газа, который инертен по отношению к хранимому материалу, таким как азот или аргон. Желательно, чтобы резервуар для катализатора был оснащен загрузочным устройством, подходящим для непрерывной подачи данного катализатора в реактор. Иллюстративный резервуар для катализатора показан и описан, например, в патенте US 3779712. Инертный по отношению к данному катализатору газ, такой как азот или аргон, предпочтительно используют для доставки катализатора в псевдоожиженный слой. Желательно, чтобы газ-носитель являлся тем же, что и газ, слой которого используют для хранения катализатора в резервуаре для катализатора. В одном варианте осуществления катализатор представляет собой сухой порошок, а загрузочное устройство для катализатора включает в себя вращающийся дозирующий диск. В другом варианте осуществления катализатор представляет собой суспензию в минеральном масле или жидком углеводороде или смеси, таком как, например, пропан, бутан, изопентан, гексан, гептан или октан. Иллюстративный резервуар для катализатора показан и описан в публикации WO 2004/094489. Суспензию катализатора можно подавать в реактор с помощью газообразного носителя, такого как, например, азот или аргон, или жидкости, такой как, например, изопентан или другой алкан от С3 до С8. Катализатор можно модифицировать в ходе подачи в реактор по линии подачи сырья с помощью представляющих собой алкилалюминиевые соединения модификаторов, которые описаны в другом месте в данном документе.

Катализатор вводят в псевдоожиженный слой в том месте, в котором происходит хорошее смешение полимерных частиц. Например, катализатор вводят в псевдоожиженный слой в месте, которое расположено выше распределительной решетки. Введение катализатора в месте, расположенном выше распределительной решетки, обеспечивает удовлетворительное функционирование полимеризационного реактора с псевдоожиженным слоем катализатора. Введение катализатора в область, расположенную ниже распределительной решетки, могло бы приводить к началу полимеризации в том месте и, в конечном счете, вызвать закупорку распределительной решетки. Непосредственное введение в псевдоожиженный слой нацелено на равномерное распределение катализатора в псевдоожиженном слое и ведет к предотвращению образования областей с высокой локальной концентрацией катализатора, которые могут вызывать возникновение «горячих точек». Активатор и/или соединение-модификатор (например, соединение алкилалюминия, неограничивающим иллюстративным примером которого является триэтилалюминий) можно также вводить в реакционную систему либо непосредственно в псевдоожиженный слой, либо на выход теплообменника по течению потока, в каковом случае модификатор подают в рециркуляционную систему из дозирующего устройства.

Реакцию полимеризации проводят, по существу, в отсутствие каталитических ядов, таких как влага, кислород, монооксид углерода и ацетилен. Однако кислород можно вводить обратно в реактор в очень низких концентрациях для изменения структуры полимера и его эксплуатационных характеристик как товара. Кислород можно вводить в концентрации от 10 миллиардных долей на единицу объема до 600 миллиардных долей на единицу объема, а более предпочтительно от 10 миллиардных долей на единицу объема до 500 миллиардных долей на единицу объема, относительно скорости подачи этилена в реактор.

Для получения желаемых диапазонов плотности сополимеров следует сополимеризовать достаточное количество сомономеров с этиленом для достижения содержания от 0% (вес.) до примерно от 5% (вес.) до 10% (вес.) сомономера в сополимере. Количество сомономера, необходимое для достижения этого результата, будет зависеть от конкретного(ых) используемого(ых) сомономера(ов), температуры активации катализатора и его состава. Для получения желаемой полимерной плотности сополимерного продукта следует контролировать отношение количества сомономера к количеству этилена.

Для определения состава рециркулирующего потока и состава подаваемого исходного сырьевого потока можно использовать газовый анализатор, который можно отрегулировать соответствующим образом для поддержания фактически стационарного состава газообразной композиции в реакционной зоне. Газовый анализатор может представлять собой традиционный газовый анализатор, с помощью которого можно определить состав рециркулирующего потока для поддержания соотношений количеств компонентов в подаваемом потоке. Подобное оборудование коммерчески доступно от широкого круга производителей. Газовый анализатор можно располагать для отбора газа из места отбора проб, расположенного между зоной понижения скорости и теплообменником.

Скорость производства полимера в псевдоожиженном слое зависит от скорости введения катализатора и концентрации мономера(ов) в реакционной зоне. Скорость производства легко контролировать подбором скорости введения катализатора. Поскольку любое изменение скорости введения катализатора изменит скорость реакции и, таким образом, скорость выделения тепла в псевдоожиженном слое, температуру рециркулирующего потока, поступающего в реактор, подбирают так, чтобы компенсировать любое изменение скорости выделения тепла. Это гарантирует сохранение, по существу, постоянной температуры в псевдоожиженном слое. Полное оснащение контрольно-измерительными приборами как для псевдоожиженного слоя, так и для охлаждающей системы рециркулирующего потока является, конечно, полезным для регистрации любого изменения температуры в псевдоожиженном слое для того, чтобы дать возможность либо оператору, либо традиционной системе автоматического контроля подобрать подходящее изменение температуры рециркулирующего потока.

При данном наборе рабочих условий псевдоожиженный слой поддерживают, по существу, постоянным по высоте посредством отбора порции данного слоя как продукта со скоростью образования полимерного продукта, представляющего собой микрочастицы. Поскольку скорость выделения тепла прямо связана со скоростью образования продукта, измерение повышения температуры газообразной среды между концами реактора (разницы между температурой газообразной среды у входного отверстия и температурой газообразной среды на выходе) указывает на скорость образования полимерного продукта в виде микрочастиц при постоянной скорости газообразной среды, если способная к испарению жидкость отсутствует или присутствует в незначительном количестве в газообразной среде у входного отверстия.

При выгрузке представляющего собой микрочастицы полимерного продукта из котла газофазного реактора с псевдоожиженным слоем катализатора желательно и предпочтительно отделять газообразную среду от продукта и возвращать газообразную среду в контур рециркуляции. Для реализации такого разделения существуют многочисленные способы, известные в данной области техники. В одном или нескольких вариантах осуществления газообразная среда и продукт покидают котел реактора и поступают в приемные резервуары для продукта через клапан, который может представлять собой шариковый клапан, сделанный так, чтобы в открытом состоянии создавать минимальное препятствие потоку. Традиционные клапаны расположены выше и ниже приемного резервуара для продукта. Данные клапаны позволяют продукту проходить в уравнительные резервуары для продукта. Другая предпочтительная система для выгрузки продукта, которую можно альтернативно применять, представляет собой ту, которая раскрыта и заявлена в патенте US 4621952. В подобной системе используют, по меньшей мере, одну пару (расположенных параллельным образом) резервуаров, включающую в себя отстойный резервуар и промежуточный резервуар, расположенные последовательно и так, что отделенная газообразная фаза возвращается из верхней части отстойного резервуара в место реактора около верхней части псевдоожиженного слоя.

Реактор с псевдоожиженным слоем катализатора оснащают адекватной системой вентиляции для предоставления возможности вентиляции псеводоожиженного слоя в начале и при прекращении работы. Для реактора не требуется использования перемешивания и/или очистки стенок. Контур рециркуляции и его элементы должны обладать гладкими поверхностями и быть лишены необязательных препятствий для того, чтобы не препятствовать потоку рециркулирующей газообразной среды или захваченным частицам.

Условия полимеризации изменяются в зависимости от мономеров, катализаторов и доступности оборудования. Конкретные условия известны или легко получаемы для квалифицированных в данной области техники специалистов. Например, значения температуры находятся в диапазоне от -10°С до 120°С, часто от 15°С до 110°С. Значения давления находятся в диапазоне от 0,1 бар (10 кПа) до 100 бар (10 МПа), такие, например, как 5 бар (от 500 кПа) до 50 бар (5 МПа). Дополнительные детали полимеризации можно найти в патенте US 6627713.

Как только полиолефин выделили, его можно смешивать с некоторыми добавками, как известно в данной области техники. Традиционные добавки, которые можно вводить в полиолефин, представлены антиоксидантами, поглощающими ультрафиолетовое излучения веществами, антистатическими реагентами, пигментами, красителями, зародышеобразователями, наполнителями, понижающими трение добавками, антипиренами, пластификаторами, технологическими добавками, смазками, стабилизаторами, предотвращающими образование дыма веществами, регулирующими вязкость соединениями и сшивающими реагентами, катализаторами, а также вспомогательными средствами для набухания, придающими липкость реагентами и снижающими слеживаемость реагентами. За исключением наполнителей добавки могут присутствовать в смеси в количествах от 0,01 весовой части до 10 весовых частей добавки на каждые 100 весовых частей полимерной смеси. Наполнители можно вводить в количествах до 200 весовых частей и более на каждые 100 частей полиолефина.

В одном варианте осуществления окислитель также добавляют в ходе стадии плавления в качестве реакционноспособного по отношению к полиолефину компонента. В этом аспекте способов, описанных в данном документе, полиолефин экструдируют с окислителем, предпочтительно кислородом, как раскрыто в публикации WO 2003/047839. В одном варианте осуществления в ходе экструзии для образования гранул вводят от 0,01 SCFM (стандартный кубический фут в минуту) (0,00028 SCMM (стандартный кубический метр в минуту)) или 0,1 SCFM (0,0028 SCMM) или от 1 SCFM (0,028 SCMM) до 14 SCFM (0,40 SCMM) или 16 SCFM (0,45 SCMM) кислорода, причем точное количество зависит от типа используемого экструдера и остальных условий. Альтернативно заявлено, что в одном варианте осуществления в экструдируемую полимерную композицию вводят от 2 объемных % до 21 объемных % кислорода в инертном газе, таком как азот. В одном варианте осуществления достаточное количество кислорода вводят в экструдер для повышения значения I21/I2 полиэтиленовой композиции, выходящей из реактора(ов), до от 1% до 40%, а также от 5% до 25% в еще одном варианте осуществления. Полиолефиновые гранулы, полученные оттуда, затем используют для экструзии пленок по изобретению на отдельной производственной линии, например производственной линии Alpine.

Получающийся в результате полиолефин, содержащий добавки или без них, после фильтрования можно перерабатывать любыми подходящими способами для получения пленок: получение пленок экструзией с раздувом или отливкой, а также всеми способами получения пленок для достижения, например, одноосной или двуосной ориентации так, как описано в публикации Plastics Processing (Radian Corporation, Noyes Data Corp. 1986). В особенно предпочтительном варианте осуществления полиолефин превращают в пленки так, как описано в публикации Film Extrusion Manual, Process, Materials, Properties (Tappi, 1992). Еще более конкретно, данные пленки представляют собой пленки, полученные с помощью раздува, способ получения которых описан в общих чертах, например, в публикации Film Extrusion Manual, Process, Materials, Properties, стр. 16-29.

Для получения таких пленок можно использовать любой экструдер, подходящий для экструзии полиэтилена низкой плотности LLDPE (плотность от 0,91 г/см3 до 0,925 г/см3) или полиэтилена высокой плотности HDPE (плотность выше 0,940 г/см3), функционирующий при любых желаемых условиях для полиэтиленовых композиций, описанных в данном документе. Подобные экструдеры известны квалифицированным в данной области техники специалистам. Такие экструдеры включают те, которые имеют диаметры шнеков в диапазоне от 30 мм до 150 мм в одном варианте осуществления и от 35 мм до 120 мм в другом варианте осуществления, а также имеют производительность от 100 фунтов/час (45 кг/ч) до 1500 фунтов/час (680 кг/ч) в одном варианте осуществления и от 200 фунтов/час (91 кг/ч) до 1000 фунтов/час (454 кг/ч) в другом варианте осуществления. В одном варианте осуществления используют экструдер с нарезной зоной питания. Экструдер может обладать отношением длины к диаметру от 80:1 до 2:1 в одном варианте осуществления и от 60:1 до 6:1 в другом варианте осуществления, а также от 40:1 до 12:1 в еще одном варианте осуществления и от 30:1 до 16:1 в еще одном варианте осуществления.

Можно использовать одно- или многослойную матрицу. В одном варианте осуществления применяют однослойную матрицу с размером от 50 мм до 200 мм, а в другом варианте осуществления используют однослойную матрицу с размером от 90 мм до 160 мм, а в еще одном варианте осуществления применяют однослойную матрицу с размером от 100 мм до 140 мм, причем в одном варианте осуществления матрица обладает номинальной щелью матрицы в диапазоне от 0,6 мм до 3 мм и от 0,8 мм до 2 мм в другом варианте осуществления, а также от 1 мм до 1,8 мм в еще одном варианте осуществления, где желаемую матрицу можно охарактеризовать посредством любого сочетания любого описанного в данном документе варианта осуществления. В конкретном варианте осуществления, в частном варианте осуществления для 50 мм экструдера с нарезной зоной питания с отношением длины к диаметру равным 21:1, сохраняются благоприятные конкретные величины производительности, заявленные в данном документе.

Температура на концах зон экструдера, горла и переходного устройства экструдера, находится в диапазоне от 150°С до 230°С в одном варианте осуществления и от 160°С до 210°С в другом варианте осуществления, а также от 170°С до 190°С еще в одном варианте осуществления. Температура на концах матрицы находится в диапазоне от 160°С до 250°С в одном варианте осуществления и от 170°С до 230°С в другом варианте осуществления, а также от 180°С до 210°С еще в одном варианте осуществления.

Качество пленок, полученных согласно настоящему изобретению, можно характеризовать содержанием гелевых структур так, как это описано в данном документе. Пленки обладают числом гелей менее 100 в одном варианте осуществления и числом гелей менее 60 в другом варианте осуществления, а также числом гелей менее 50 в другом варианте осуществления и числом гелей менее 40 еще в одном варианте осуществления, а также числом гелей менее 35 в еще одном варианте осуществления. Пленки согласно настоящему изобретению имеют значение FAR («оценка внешнего вида пленки», визуальное сравнительное испытание согласно известным стандартам) более +20 в одном варианте осуществления и более +30 в другом варианте осуществления, а также более +40 еще в одном варианте осуществления.

Таким образом, композиции и способы согласно настоящему изобретению можно альтернативно описать любым из вариантов осуществления, описанным в данном документе, или сочетанием любых из вариантов осуществления, описанных в данном документе. Варианты осуществления можно лучше понять, рассматривая следующие примеры, представленные ниже, которые не ограничивают варианты осуществления.

ПРИМЕРЫ

Для всех примеров в первой таблице приведены условия для исходной экструзии полимерных гранул в шарики. Для каждого примера цель заключалась в сохранении постоянных условий экструзии при изменении только номера сита используемого сеточного фильтра. Однако изменение номера сита сеточного фильтра вызывает некоторые изменения других характеристик процесса, например давления нагнетания насоса с зубчатой передачей. Во второй таблице показаны условия экструзии, используемые при превращении полиэтиленовых шариков в пленку, и результаты определения содержания гелевых структур для такой пленки.

Количество «гелей» или «оценку» гелей определяли с помощью оборудования для определения содержания гелевых структур OSC (оптическая система контроля). Линия OSC для определения содержания гелевых структур гелей состоит из следующих элементов оборудования:

1) экструдер Brabender 0,75 дюймовым (19 мм) компрессионным шнеком с отношением длины к диаметру 20:1;

2) матрица с подгоняемой шириной щели;

3) OCS модель FS3;

4) охлаждающие валки Killion и система съема пленки.

Система OCS производит оценку пленки на площади, немного превышающей 1 м2 в каждом испытании. Толщина испытываемой пленки составляет 76,2 микрон (0,003 дюйма или 3,0 мил). Камера системы OCS модель FS3 обладает разрешением 7 микрон и снимает показания с пленки с толщиной 12 мм, а система идентифицирует 10 типов размеров гелей, которые перечислены ниже:

от 7 микрон до 54 микрон,

от 55 микрон до 100 микрон,

от 101 микрон до 200 микрон,

от 201 микрон до 300 микрон,

от 301 микрон до 400 микрон,

от 401 микрон до 500 микрон,

от 501 микрон до 600 микрон,

от 601 микрон до 800 микрон,

от 801 микрон до 1600 микрон,

более 1600 микрон.

Система OCS по завершении каждого испытания генерирует краткий отчет данных по содержанию гелей на площади пленки 1 м2. Приводится суммарное число гелей. Это количество определяют как:

Суммарное число гелей = 0,1 × число гелей (от 101 микрон до 200 микрон) + 1,0 × число гелей (от 201 микрон до 500 микрон) + 10 × число гелей (гели с размером более 501 микрон).

Это суммарное количество гелей дает примерное представление о том, как покупатель отреагирует на присутствие гелей в пленках, причем лучшими являются более низкие «суммарные числа гелей». В «суммарное число гелей» большие гели вносят больший отрицательный по характеру вклад, так как они более видимы и с большей вероятностью вызывают проблемы с использованием конечного продукта.

ПРИМЕР 1. Сравнивает сетчатые фильтры с номером сита 20, номером сита 200 и многоступенчатый сетчатый фильтр с номером сита 325. Полиэтиленовые гранулы экструдировали в бусинки либо без каких-либо добавок, либо их смешивают со следующими ниже добавками («Рецептура А»):

Эти бусинки использовали для получения пленок. Общие условия для экструзии в бусинки являются следующими:

Задаваемое значение температуры цилиндра, 180ºС.

Комнатная температура исходного продукта.

Менее 1 объемного % кислорода.

Скорость вращения смесителя, 220 об/мин.

Скорость подачи смесителя, 410 фунтов/час (186 кг/час).

Позиция литникового отверстия, открыто на 5%.

Давление всасывания насоса плавления, 7 фунтов на квадратный дюйм манометрического давления (48 кПа).

Механизм смены сетчатого фильтра с распределительной решеткой с диаметром 4,5 дюйма (114 мм).

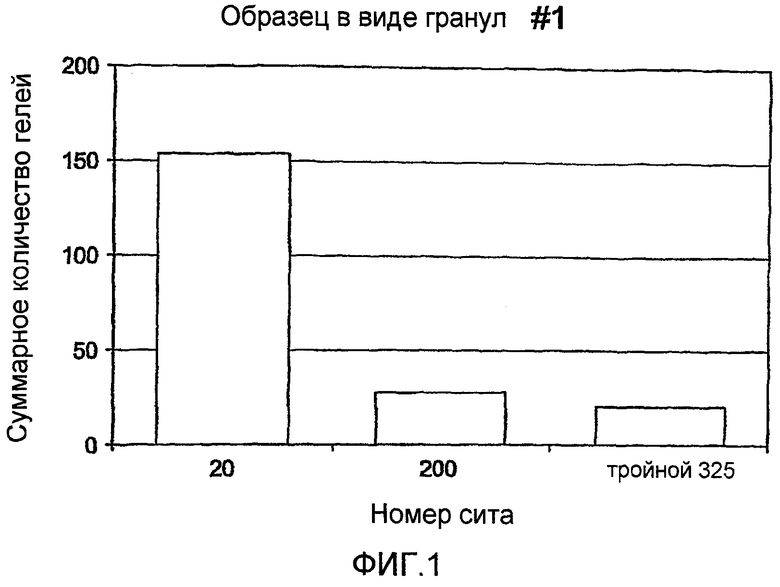

Смотри таблицы 1 и 2, в которых соответственно приведены условия получения бусинок и экструзии пленок. Фиг. 1 показывает результаты подсчета количества гелей. Данные для сетчатого фильтра с номером сита 20 получали для одного режима, данные для сетчатого фильтра с номером сита 200 являются усредненными для 8 режимов и 8 подсчетов количеств гелей, данные для тройного сетчатого фильтра с номером сита 325 являются усредненными для 2 режимов и 2 подсчетов количеств гелей. Смотри таблицу 1, в которой точно описаны используемые блоки сетчатых фильтров. Например, для «тройного 325» блока сетчатых фильтров последовательно использовали сетчатый фильтр с номером сита 20, затем сетчатый фильтр с номером сита 100, затем сетчатый фильтр с номером сита 325, затем сетчатый фильтр с номером сита 325, затем сетчатый фильтр с номером сита 100, затем сетчатый фильтр с номером сита 20, причем более грубые сетчатые фильтры обеспечивают механическую подпорку тонким и слабым с точки зрения механической прочности сетчатым фильтрам с номером сита 325. По сравнению с предыдущим уровнем техники сетчатый фильтр с номером сита 200 показывал лучшие эксплутационные качества, чем ожидали.

Каждый из образцов 1, 2 и 3 соответствует бимодальному сополимеру полиэтилена с высокой плотностью (сомономерные звенья 1-гексена или 1-бутена), обладающего плотностью от 0,948 г/см3 до 0,952 г/см3 и значением I21 от 7 г/10 мин до 11 г/10 мин дг/мин и значением Mw/Mn от 40 до 100, каждый получают в одном газофазном реакторе непрерывного действия с псевдоожиженным слоем катализатора с использованием биметаллической каталитической системы, с помощью которой получают хорошо смешанные низко- и высокомолекулярные сополимеры, причем низкомолекулярная фракция обладает средневесовой молекулярной массой от 5000 г/моль до 30000 г/моль, а высокомолекулярная фракция обладает средневесовой молекулярной массой от 80000 г/моль до 150000 г/моль.

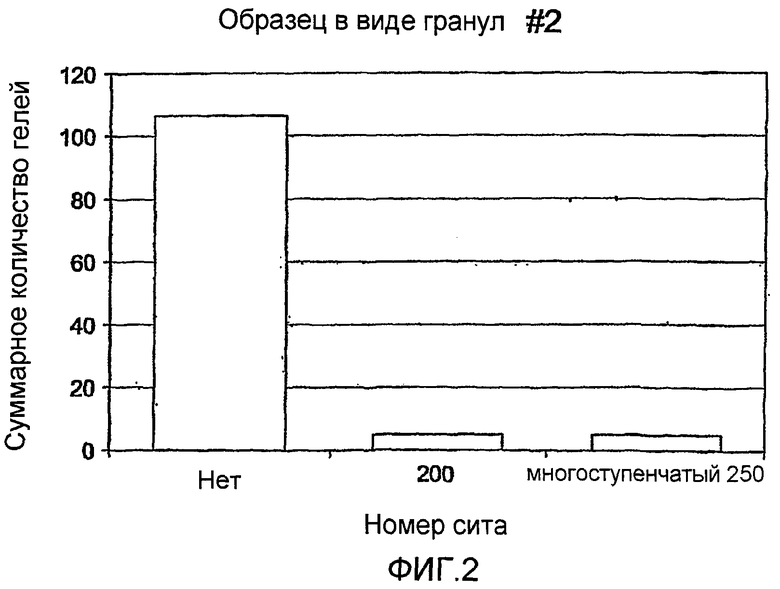

ПРИМЕР 2. Сравнивает данные, полученные в отсутствие сетчатого фильтра, данные для сетчатого фильтра с номером сита 200 и многоступенчатого сетчатого фильтра с номером сита 250. Смотри пример 1, в котором описаны добавки, использованные для получения бусинок, и общие условия экструзии. Все данные относятся к условиям взятой в отдельности экструзии со смешением. Смотри таблицы 3 и 4, в которых соответственно приведены условия получения бусинок и экструзии пленок (“G/P” относится к насосу с зубчатой передачей). Фиг. 2 показывает результаты подсчета гелей. К удивлению, использование одиночного блока сетчатых фильтров с номером сита 200 (20/100/200/100/20) уменьшает количество гелей, также как и блок сетчатых фильтров с двумя сетчатыми фильтрами с номером сита 250 (20/100/250/100/250/100/20).

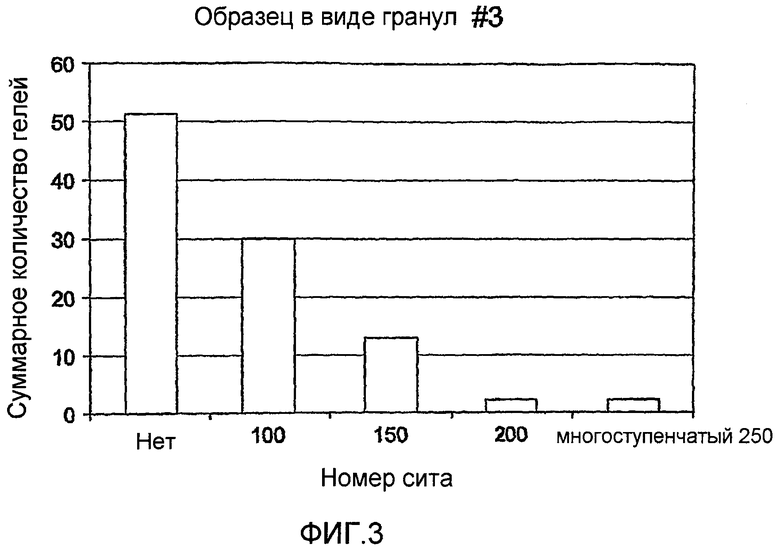

ПРИМЕР 3. Сравнивает данные, полученные в отсутствие сетчатого фильтра, данные для сетчатого фильтра с номером сита 100, номером сита 150, номером сита 200 и многоступенчатого сетчатого фильтра с номером сита 250. Смотри пример 1, в котором описаны добавки, использованные для получения бусинок, и общие условия экструзии. Все данные относятся к условиям взятой в отдельности экструзии со смешением. Сетчатые фильтры с номером сита 100 и номером сита 150, к удивлению, функционировали хорошо. Смотри таблицы 5 и 6, в которых соответственно описаны условия получения бусинок и экструзии пленок. Фиг. 3 показывает результаты подсчета количества гелей.

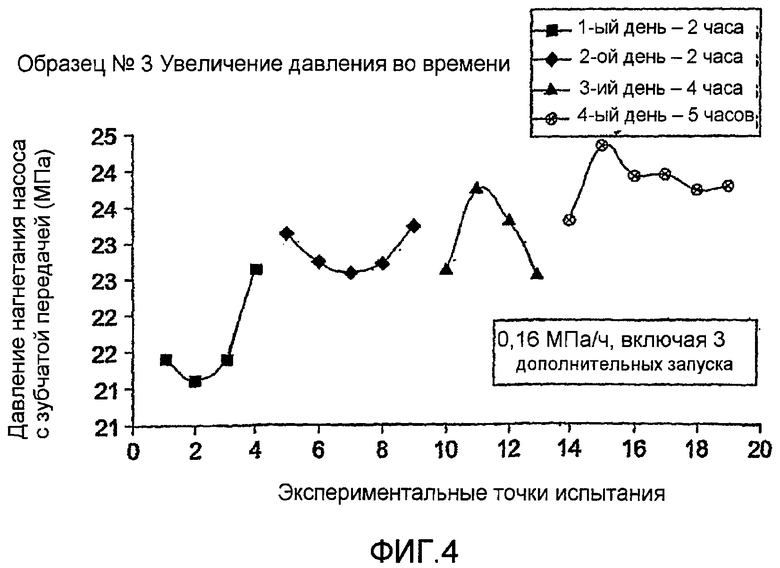

ПРИМЕР 4. Показывает, что увеличение давления для блока сетчатых фильтров является низким в ходе длительного, стационарного испытания, проводимого с использованием блока сетчатых фильтров с номером сита 200. Образец номер 3 в виде гранул испытывали в течение суммарного промежутка времени 14,25 часов в течение 4 дней с использованием блока сетчатых фильтров, состоящего из расположенных последовательно сетчатых фильтров с номерами сит 20/100/200/100/20. Фильтры с номером сита 20 являются неактивными. Смотри таблицу 7, в которой описаны условия получения бусинок, и Фиг. 4, на которой показано изменение роста давления во времени. Давление нагнетания насоса с зубчатой передачей увеличивалось от 3105 фунтов на квадратный дюйм (21,7 МПа) до 3446 фунтов на квадратный дюйм (23,8 МПа), что составляет 24 фунта на квадратный дюйм (165 кПа) за час работы или только 0,8% за час работы. Такое увеличение является приемлемым с коммерческой точки зрения и показывает преимущество использования относительно грубых сетчатых фильтров для уменьшения количества гелей.

Из этих данных можно видеть, что сетчатые фильтры с номерами сит 200, 150 и 100 (размер примерно от 70 до 210 микрон) являются особенно подходящими в качестве активных сетчатых фильтров для удаления гелей из полиолефинов, в особенности полиэтиленов с бимодальным молекулярно-массовым распределением. К удивлению, было обнаружено, что только один подобный сетчатый фильтр является полезным, а от двух до трех являются особенно полезными, тогда как, в то же время, продолжительную работу можно осуществлять так, что значения обратного давления сохраняются на приемлемо низком уровне, как показано на Фиг. 4.

Пример 1 - Экструзия гранул и условия фильтрования через сетчатый фильтр

100/20

325/100/20

Пример 1 - Условия экструзии пленок и данные подсчета количества гелей

Пример 2 - Экструзия гранул и условия фильтрования через сетчатый фильтр

20

250/100/20

Пример 2 - Условия экструзии пленок и данные подсчета количества гелей

Пример 3 - Экструзия гранул и условия фильтрования через сетчатый фильтр

(1752)

(1801)

(1796)

(1783)

(1819)

(0,2103)

(0,2181)

(0,2181)

(0,2173)

(0,2213)

(13,9)

(18,0)

(20,9)

(21,8)

(25,3)

(116)

(0,0140)

(0,0158)

(0,0188)

(0,0198)

(0,0243)

(10,6)

(11,3)

(10,2)

(10,7)

(11,0)

150/100/20

200/100/20

100/20

Пример 3 - Условия экструзии пленок и данные подсчета количества гелей

Пример 4 - Экструзия гранул и условия фильтрования через сетчатый фильтр

тальной точки

(186)

(186)

(186)

(186)

(186)

(186)

(186)

(186)

(186)

(1775)

(1845)

(1789)

(1827)

(1705)

(1590)

(1530)

(1633)

(1619)

(0,2148)

(0,2244)

(0,2166)

(0,2224)

(0,2085)

(0,1942)

(0,1876)

(0,2008)

(0,1990)

Пример 4 - Экструзия гранул и условия фильтрования через сетчатый фильтр (продолжение)

тальной точки

(21,4)

(21,1)

(21,4)

(22,7)

(23,1)

(22,7)

(22,6)

(22,7)

(23,2)

(104)

(104)

(104)

(108)

(109)

(108)

(106)

(107)

(108)

(0,0195)

(0,0201)

(0,0208)

(0,0223)

(0,0233)

(0,0216)

(0,0190)

(0,0198)

(0,0219)

(10,3)

(10,7)

(10,7)

(11,2)

(11,0)

(10,3)

(10,4)

(10,7)

(10,6)

200/100/

20

200/100/

20

200/100/

20

200/100/

20

200/100/

20

200/100/

20

200/100/

20

200/100/

20

200/100/

20

Пример 4 - Экструзия гранул и условия фильтрования через сетчатый фильтр (продолжение)

тальной точки

(186)

(186)

(186)

(186)

(186)

(186)

(186)

(186)

(186)

(186)

(1520)

(1638)

(1545)

(1479)

(1568)

(1531)

(1511)

(1508)

(1485)

(1459)

(0,1848)

(0,2000)

(0,1887)

(0,1803)

(0,1909)

(0,1863)

(0,1838)

(0,1825)

(0,1795)

(0,1767)

Пример 4 - Экструзия гранул и условия фильтрования через сетчатый фильтр (продолжение)

тальной точки

(22,7)

(23,8)

(23,3)

(22,6)

(23,3)

(24,3)

(23,9)

(23,9)

(23,7)

(23,8)

(107)

(112)

(109)

(105)

(110)

(112)

(110)

(111)

(110)

(110)

(0,0191)

(0,0224)

(0,0218)

(0,0195)

(0,0200)

(0,0203)

(0,218)2

(0,0195)

(0,0190)

(0,0196)

(10,0)

(10,6)

(10,6)

(10,6)

(9,91)

(10,2)

(10,5)

(10,4)

(10,1)

(10,3)

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИЭТИЛЕНОВЫЕ ПЛЕНКИ | 2004 |

|

RU2349611C2 |

| РЕОЛОГИЧЕСКИ МОДИФИЦИРОВАННЫЕ, ИМЕЮЩИЕ ОТНОСИТЕЛЬНО ВЫСОКУЮ ПРОЧНОСТЬ РАСПЛАВА ПОЛИЭТИЛЕНОВЫЕ КОМПОЗИЦИИ И СПОСОБЫ ИЗГОТОВЛЕНИЯ ТРУБ, ПЛЕНОК, ЛИСТОВ И ИЗДЕЛИЙ, ФОРМОВАННЫХ РАЗДУВОМ | 2005 |

|

RU2405007C2 |

| ВЫСОКОМОДУЛЬНОЕ ВОЛОКНО ВЫСОКОЙ ПРОЧНОСТИ ИЗ СВЕРХВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2013 |

|

RU2612714C2 |

| ПОЛУЧЕНИЕ СМОЛ И ПЛЕНОК ЛПЭНП, ИМЕЮЩИХ НИЗКОЕ СОДЕРЖАНИЕ ГЕЛЕВЫХ ВКЛЮЧЕНИЙ | 2011 |

|

RU2564026C2 |

| ЭКОЛОГИЧЕСКИ РАЦИОНАЛЬНЫЕ ПОЛИМЕРНЫЕ ПЛЕНКИ | 2014 |

|

RU2610599C1 |

| МИКРОПОРИСТЫЙ МАТЕРИАЛ, ОБЛАДАЮЩИЙ ФИЛЬТРУЮЩИМИ И АДСОРБИРУЮЩИМИ СВОЙСТВАМИ, И ЕГО ИСПОЛЬЗОВАНИЕ В СПОСОБАХ ОЧИСТКИ ТЕКУЧИХ ПОТОКОВ | 2012 |

|

RU2593769C2 |

| КОМПОЗИЦИЯ НА ОСНОВЕ ПОЛИЭТИЛЕНА И ИЗДЕЛИЯ, ИЗГОТОВЛЕННЫЕ ИЗ НЕЕ | 2014 |

|

RU2667528C2 |

| УСОВЕРШЕНСТВОВАННЫЙ СПОСОБ ПРОИЗВОДСТВА ПОЛИОЛЕФИНА | 2011 |

|

RU2573325C2 |

| СЖИМАЕМЫЙ ЖИДКИЙ РАЗБАВИТЕЛЬ ДЛЯ ПОЛИМЕРИЗАЦИИ ПОЛИОЛЕФИНОВ | 2011 |

|

RU2588142C2 |

| ПОЛИМЕРНЫЕ ФОРМОВОЧНЫЕ КОМПОЗИЦИИ | 2005 |

|

RU2397185C2 |

Изобретение относится к способу экструзии полиэтиленовых композиций из расплава через один или несколько активных сетчатых фильтров для понижения количества гелей в расплаве и получения пленки с улучшенным внешним видом. Описан способ получения полиэтилена, который включает получение полиолефина со значением I21 от 2 г/10 мин до 100 г/10 мин и плотностью от 0,91 г/см3 до 0,97 г/см3. Получают расплав данного полиэтилена и пропускают его через один или несколько активных сетчатых фильтров с размером ячеек от более 70 микрон до 200 микрон при массопотоке от 5 фунтов/час/квадратный дюйм (3500 кг/ч/м2) до 100 фунтов/час/квадратный дюйм (70000 кг/ч/м2). Затем выделяют полиолефин, прошедший через сетчатый фильтр. Технический результат - получение не содержащих гелей полиэтиленов с бимодальным молекулярно-массовым распределением. 11 з.п. ф-лы, 4 ил., 7 табл.

1. Способ получения полиэтилена, включающий:

(а) получение полиэтилена со значением I21 от 2 г/10 мин до 100 г/10 мин и плотностью от 0,91 г/см3 до 0,97 г/см3;

(б) получение расплава данного полиэтилена и пропускание данного полиэтилена через один или несколько активных сетчатых фильтров с размером ячеек от более 70 мкм до 200 мкм при массопотоке от 5 фунтов/час/квадратный дюйм (3500 кг/ч/м2) до 100 фунтов/час/квадратный дюйм (70000 кг/ч/м2);

(в) отделение полиэтилена, прошедшего через сетчатый фильтр.

2. Способ по п.1, в котором полиэтилен обладает значением I21 от 4 г/10 мин до 20 г/10 мин и плотностью от 0,93 г/см3 до 0,96 г/см3.

3. Способ по п.1, в котором полиэтилен обладает значением I2 от 2 г/10 мин до 80 г/10 мин и плотностью от 0,91 г/см3 до 0,93 г/см3.

4. Способ по п.1, в котором полиэтилен обладает коэффициентом полидисперсности (Mw/Mn) в диапазоне от 20 до 100.

5. Способ по п.1, в котором полиэтилен обладает коэффициентом полидисперсности (Mw/Mn) в диапазоне от 2 до 5.

6. Способ по п.1, в котором полиэтилен получают в виде пленки, который содержит гелевых структур менее 50.

7. Способ по п.1, в котором массопоток изменяется в диапазоне от 10 фунтов/час/квадратный дюйм (7000 кг/ч/м2) до 50 фунтов/час/квадратный дюйм (35000 кг/ч/м2).

8. Способ по п.1, в котором активный сетчатый фильтр обладает размером ячеек от более 75 мкм до 150 мкм.

9. Способ по п.1, в котором получение расплава полиэтилена и пропускания данного полиэтилена через один или несколько сетчатых фильтров выполняют с помощью экструдера, оснащенного насосом с зубчатой передачей, и в котором давление нагнетания насоса с зубчатой передачей возрастает за 24 ч непрерывного производственного процесса не более чем на 25% от исходного давления.

10. Способ по п.1, в котором используют один или несколько неактивных сетчатых фильтров для укрепления активных сетчатых фильтров.

11. Способ по п.1, в котором расплав к тому же смешивают в экструдере или смесителе перед пропусканием через сетчатый фильтр.

12. Способ по п.1, в котором полиэтилен представляет собой полиэтилен с бимодальным молекулярно-массовым распределением, получаемый в одном газофазном реакторе непрерывного действия с псевдоожиженным слоем катализатора.

| US 6485662 B1, 26.11.2002 | |||

| US 5730885 A, 24.03.1998 | |||

| US 6274684 B1, 14.08.2001 | |||

| US 6875828 B2, 05.04.2005 | |||

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ ЭТИЛЕНА | 1995 |

|

RU2161625C2 |

Авторы

Даты

2011-05-27—Публикация

2006-10-02—Подача