УРОВЕНЬ ТЕХНИКИ

Настоящее изобретение относится к способу получения пластинчатого теплообменника и к пластинчатому теплообменнику, полученному данным способом.

ОБЛАСТЬ ТЕХНИКИ

Можно использовать различные способы для соединения сплавов, имеющих высокие температуры плавления. В данном контексте «высокая температура плавления» представляет собой температуру плавления выше 900°C. Сварка является обычным способом, в котором основной металл плавится с использованием или без дополнительного материала, т.е. литой продукт создают посредством плавления и повторного затвердевания.

Высокотемпературная пайка представляет собой процесс соединения твердых металлов в непосредственной близости путем введения жидкого металла, который плавится выше 450°C. Паяное соединение, как правило, успешно образуется, если выбирают соответствующий присадочный припой, поверхности основного металла являются чистыми и остаются чистыми в течение нагревания до температуры текучести тугоплавкого припоя, и используют подходящую конструкцию соединения. В течение данного процесса тугоплавкая присадка плавится при температуре выше 450°C, т.е. жидкая межфазная поверхность раздела образуется при температуре меньшей, чем температура ликвидуса основного металла, подлежащего соединению. Для осуществления высокотемпературной пайки жидкая межфазная поверхность раздела должна иметь хорошую смачиваемость и текучесть.

Низкотемпературная пайка представляет собой процесс, в котором две или более металлических детали соединяют путем плавления и натекания присадочного металла, т.е. легкоплавкого припоя, в место соединения, причем этот легкоплавкий припой имеет меньшую температуру плавления, чем обрабатываемое изделие. При высокотемпературной пайке присадочный металл плавится при более высокой температуре, чем легкоплавкий припой, но обрабатываемое металлическое изделие не плавится. Различие между низкотемпературной пайкой и высокотемпературной пайкой основывается на температуре плавления присадочного припоя. Температура, составляющая 450°C, обычно используется в качестве точки практического разграничения между низкотемпературной пайкой и высокотемпературной пайкой.

В общем, процедура высокотемпературной пайки включает нанесение тугоплавкой присадки в область зазора или просвета между основным металлом, подлежащим соединению. В течение процесса нагревания тугоплавкая присадка плавится и заполняет зазор, подлежащий соединению. В процессе высокотемпературной пайки существуют три основные стадии, причем первая стадия называется физической стадией. Физическая стадия включает в себя смачивание и растекание тугоплавкой присадки. Вторая стадия обычно происходит при заданной температуре соединения. В течение этой стадии осуществляется взаимодействие твердое тело-жидкость, которое сопровождается значительным переносом массы. Объем основного металла, который вступает в непосредственный контакт с жидким присадочным металлом, как растворяется в присадочном металле, так и реагирует с ним в течение данной стадии. Одновременно малое количество элементов из жидких фаз проникает в твердый основной металл. Это перераспределение компонентов в области соединения приводит к изменениям состава присадочного металла, и иногда к затвердеванию присадочного металла. Последняя стадия, которая перекрывает вторую, отличается образованием конечной микроструктуры соединения и продолжается в течение затвердевания и охлаждения соединения.

Другой способ соединения двух металлических частей (основных материалов) представляет собой диффузионное соединение в исчезающей жидкой фазе (TLP-соединение), где диффузия происходит, когда понижающий температуру плавления элемент из промежуточного слоя перемещается в решетку и на границы между зернами металлических частей при температуре соединения. Твердотельные диффузионные процессы затем приводят к изменению состава на межфазной поверхности раздела соединения и неоднородный промежуточный слой плавится при меньшей температуре, чем основные материалы. Таким образом, тонкий слой жидкости распределяется по межфазной поверхности раздела, образуя соединение при меньшей температуре, чем температура плавления любой из металлических частей. Уменьшение температуры соединения приводит к затвердеванию расплава, и эта фаза впоследствии может диффундировать в металлические части при выдержке при температуре соединения в течение периода времени.

Способы соединения, такие как сварка, высокотемпературная пайка и TLP-соединение, успешно соединяют металлические части. Однако сварка имеет свои ограничения, поскольку она может быть чрезмерно дорогостоящей или даже невозможной при создании большого числа мест соединений в труднодоступных местах. Высокотемпературная пайка также имеет свои ограничения, например, в том, что иногда оказывается затруднительным надлежащее нанесение или даже определение наиболее подходящего присадочного металла. TLP-соединение обладает преимуществами, когда оно применяется для присоединения отличающегося материала, но имеет свои ограничения. Например, часто сложно найти подходящий промежуточный слой, и данный способ, действительно, не подходит для создания соединения в тех случаях, когда должны заполняться большие зазоры, или когда должно формироваться относительно большое соединение.

Таким образом, при выборе определенного способа соединения предусматривается множество факторов. Факторами, которые также являются значимыми, это - стоимость, производительность, безопасность, скорость процесса и свойства соединения, которое соединяет металлические части, а также свойства самих металлических частей после соединения. Даже несмотря на то, что вышеупомянутые способы имеют свои преимущества, по-прежнему существует потребность в способе соединения, подлежащем использованию в качестве дополнения к существующим в настоящее время способам, в частности, если принимаются во внимание такие факторы, как стоимость, производительность, безопасность и скорость процесса.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Задача настоящего изобретения - усовершенствовать вышеупомянутые технологии и предшествующий уровень техники. В частности, задача - предложить способ получения неразъемно соединенного пластинчатого теплообменника простым и надежным образом, обеспечивая при получении прочное соединение между пластинами пластинчатого теплообменника.

Для достижения этих целей предлагается способ получения неразъемно соединенного пластинчатого теплообменника, содержащего множество металлических теплообменных пластин, имеющих температуру солидуса выше 1100°C. Пластины устанавливают друг за другом и образуют пакет пластин с первыми межпластинными пространствами для первой среды и вторыми межпластинными пространствами для второй среды, причем первые и вторые межпластинные пространства предусмотрены в чередующемся порядке в пакете пластин. Каждая теплообменная пластина содержит область теплообмена и краевую область, которая проходит вокруг области теплообмена. Область теплообмена содержит гофрирование из возвышений и углублений. Упомянутое гофрирование пластин обеспечивают штамповкой пластин. Данный способ содержит этапы:

нанесение понижающей температуру плавления композиции на поверхность гофрирования из возвышений и углублений на первой стороне первой пластины, причем данная понижающая температуру плавления композиция содержит:

- понижающий температуру плавления компонент, который содержит по меньшей мере 25 мас.% бора и кремния для снижения температуры плавления первой пластины, и

- необязательно, связующий компонент для упрощения нанесения понижающей температуру плавления композиции на первую пластину,

приведение гофрирования из возвышений и углублений на второй стороне второй пластины в контакт с понижающей температуру плавления композицией на гофрировании из возвышений и углублений на первой стороне первой пластины посредством укладки пластин в пакет пластин,

нагревание первой и второй пластин до температуры выше 1100°C, причем в результате этого упомянутая поверхность гофрирования из возвышений и углублений на первой стороне первой пластины плавится таким образом, что поверхностный слой первой пластины плавится и, вместе с понижающим температуру плавления компонентом, образует расплавленный металлический слой, который находится в контакте с гофрированием из возвышений и углублений на второй пластине в точках контакта между первой пластиной и второй пластиной, и

обеспечение расплавленному металлическому слою возможности затвердевать таким образом, что получают соединение в точках контакта между пластинами в пакете пластин.

Металл пластин может иметь форму, например, металлических сплавов на основе железа, никеля и кобальт, поскольку они, как правило, имеют температуру солидуса выше 1100°C. Пластины не могут быть чистой медью, сплавами на основе меди, чистым алюминием или сплавами на основе алюминия, температуру солидуса которых не выше 1100°C. Металл в металлических пластинах или даже сама металлическая пластина может обозначаться термином «основной металл» или «основной материал». В данном контексте, сплав «на основе железа» представляет собой сплав, в котором железо имеет наибольшую массовую процентную долю среди всех элементов в сплаве (мас.%). Соответствующее положение также применимо к сплавам на основе никеля, кобальта, хрома и алюминия.

Как указано, понижающая температуру плавления композиция содержит по меньшей мере один компонент, который представляет собой понижающий температуру плавления компонент. Понижающая температуру плавления композиция необязательно содержит связующий компонент. Все вещества или составляющие понижающей температуру плавления композиции, которые способствуют снижению температуры плавления по меньшей мере первой пластины рассматривают как составляющие понижающего температуру плавления компонента. Составляющие понижающей температуру плавления композиции, которые не участвуют в снижении температуры плавления по меньшей мере первой пластины, но вместо этого «связывают» понижающую температуру плавления композицию таким образом, что она образует, например, пасту, краску или суспензию, рассматривают в качестве составляющих связующего компонента. Разумеется, понижающий температуру плавления компонент может включать в себя другие компоненты, такие как присадочный металл в малых количествах. Однако такой присадочный металл не может составлять более, чем 75 мас.% понижающего температуру плавления компонента, поскольку по меньшей мере 25 мас.% понижающего температуру плавления компонента составляют бор и кремний. Если присадочный металл включается в понижающую температуру плавления композицию, он всегда представляет собой составляющую понижающего температуру плавления компонента.

В данном контексте термин «бор и кремний» означает суммарное содержание бора и кремния в понижающем температуру плавления компоненте, которое рассчитано в мас.% Здесь мас.% означает массовую процентную долю, которую определяют умножением массовой доли на 100. Как известно, массовая доля вещества в компоненте представляет собой отношение массовой концентрации данного вещества (плотности данного вещества в компоненте) к плотности компонента. Таким образом, например, содержание по меньшей мере 25 мас.% бора и кремния означает, что общая масса бора и кремния составляет по меньшей мере 25 г в 100 г образца понижающего температуру плавления компонента. Очевидно, что если связующий компонент содержится в понижающей температуру плавления композиции, то мас.% бора и кремния в понижающей температуру плавления композиции может быть меньше чем 25 мас.%. Однако по меньшей мере 25 мас.% бора и кремния всегда присутствует в понижающем температуру плавления компоненте, который, как указано, также включает в себя любой присадочный металл, который может содержаться в нем, т.е. присадочный металл всегда рассматривают как составляющую понижающей температуру плавления композиции.

Термин «бор» включает в себя весь бор в понижающем температуру плавления компоненте, который включает в себя элементарный бор, а также бор в соединении бора. Соответственно, термин «кремний» включает в себя весь кремний в понижающем температуру плавления компоненте, который включает в себя элементарный кремний, а также кремний в соединении кремния. Таким образом, и бор, и кремний в понижающем температуру плавления компоненте могут представлять собой бор и кремний в различных соединениях бора и кремния.

Очевидно, понижающая температуру плавления композиция весьма отличается от традиционных веществ для высокотемпературной пайки, поскольку они имеют гораздо больше припаивающего металла относительно понижающих температуру плавления веществ, таких как бор и кремний. Как правило, вещества для высокотемпературной пайки имеют меньше чем 18 мас.% бора и кремния.

Данный способ выгоден тем, что содержание присадочного металла может быть уменьшено или даже исключено, и в том, что его можно применять для металлических пластин, которые изготовлены из различных материалов. Разумеется, также понижающая температуру плавления композиция может быть применена на второй металлической пластине.

Источником бора может являться любой из: элементарный бор и бор из соединения бора, выбранного из по меньшей мере любого из следующих соединений: карбид бора, борид кремния, борид никеля и борид железа. Источником кремния может являться любой из: элементарный кремний и кремний из соединения кремния, выбранного из по меньшей мере любого из следующих соединений: карбид кремния, борид кремния и ферросилиций.

Понижающий температуру плавления компонент может содержать по меньшей мере 40 мас.% бора и кремния, или даже по меньшей мере 85 мас.% бора и кремния. Это означает, что если присутствует какой-либо присадочный металл, он присутствует в количествах меньше чем 60 мас.%, и, соответственно, меньше чем 15 мас.%. Понижающий температуру плавления компонент может даже содержать по меньшей мере 95 мас.% бора и кремния.

Бор может составлять по меньшей мере 10 мас.% от содержания бора и кремния в понижающем температуру плавления соединении. Это означает, что если понижающий температуру плавления компонент содержит по меньшей мере 25 мас.% бора и кремния, то понижающий температуру плавления компонент содержит по меньшей мере 2,5 мас.% бора. Кремний может составлять по меньшей мере 55 мас.% от содержания бора и кремния в понижающем температуру плавления соединении.

Понижающий температуру плавления компонент может содержать меньше чем 50 мас.% металлических элементов или меньше чем 10 мас.% металлических элементов. Такие металлические элементы соответствуют «металлической присадке», обсужденной выше. Такие малые количества металлических элементов или присадочного металла решительно отличают понижающую температуру плавления композицию, например, от известных композиций для высокотемпературной пайки, поскольку они содержат по меньшей мере 60 мас.% металлических элементов. Здесь «металлические элементы» включают в себя, например все переходные металлы, которые являются d-элементами периодической таблицы и включают в себя с 3 до 12 группы периодической таблицы. Это означает, что, например, железо (Fe), никель (Ni), кобальт (Co), хром (Cr) и молибден (Mo) являются «металлическими элементами». Элементы, которые не являются «металлическими элементами», представляют собой инертные газы, галогены и следующие элементы: бор (B), углерод (C), кремний (Si), азот (N), фосфор (P), мышьяк (As), кислород (O), сера (S), селен (Se) и теллур (Te). Следует отметить, что, например, если источником бора является соединение борид никеля, то никелевая часть данного соединения является металлическим элементом, который включен в металлические элементы, содержание которых в одном варианте осуществления должно быть меньше чем 50 мас.% и в другом варианте осуществления меньше чем 10 мас.%.

Пластины могут иметь толщину 0,3-0,6 мм или пластины могут иметь толщину 0,6-1,0 мм, или пластины могут иметь толщину больше, чем 1,0 мм.

Первая поверхность может иметь область, которая больше, чем область, определяемая точкой контакта на упомянутой части первой поверхности, так что металл в расплавленном металлическом слое перетекает в точку контакта при обеспечении возможности для образования соединения. Такое перетекание, как правило, обусловлено капиллярным эффектом.

Площадь поверхности может быть по меньшей мере в 10 раз больше, чем площадь, определяемая точкой контакта. Площадь поверхности может быть даже больше (или точка контакта может быть относительно меньше), например, по меньшей мере в 20 или 30 раз больше, чем площадь, определяемая точкой контакта. Площадь поверхности относится к площади поверхности, с которой расплавленный металл перетекает, образуя соединение.

Площадь поверхности может быть по меньшей мере в 3 раза больше, чем площадь поперечного сечения места соединения. Площадь поверхности может быть даже больше (или площадь поперечного сечения места соединения может быть относительно меньше), например, она по меньшей мере в 6 или 10 раз больше, чем площадь, определяемая точкой контакта. Площадь поперечного сечения места соединения может быть определена как площадь поперечного сечения, которую место соединения имеет в плоскости, проходящей параллельно поверхности, на которой находится точка контакта, в том месте, где место соединения имеет свою наименьшую протяженность (площадь поперечного сечения).

Соединение может содержать по меньшей мере 50 мас.% или по меньшей мере 85 мас.% или даже 100 мас.% металла (металлического элемента), который перед нагреванием был частью любой из первой металлической части и второй металлической части. Это достигается обеспечением металлу металлических частей возможности перетекать в точку контакта и образовывать соединение. Соединение, которое образуется таким образом, весьма отличается от соединений, которые образуются посредством высокотемпературной пайки, поскольку такие соединения, как правило, содержат по меньшей мере 90 мас.% металла, который перед высокотемпературной пайкой был частью присадочного металла вещества для высокотемпературной пайки, которое использовали для образования соединения.

Пластины могут содержать любой из составов:

i) >50 мас.% Fe, <13 мас.% Cr, <1 мас.% Mo, <1 мас.% Ni и <3 мас.% Mn;

ii) >90 мас.% Fe;

iii) >65 мас.% Fe и >13 мас.% Cr;

iv) >50 мас.% Fe, >15,5 мас.% Cr и >6 мас.% Ni;

v) >50 мас.% Fe, >15,5 мас.% Cr, 1-10 мас.% Mo и >8 мас.% Ni;

vi) >97 мас.% Ni;

vii) >10 мас.% Cr и >60 мас.% Ni;

viii) >15 мас.% Cr, >10 мас.% Mo и >50 мас.% Ni;

ix) >70 мас.% Co; и

x) >10 мас.% Fe, 0,1-30 мас.% Mo, 0,1-30 мас.% Ni и >50 мас.% Co.

Вышеизложенное означает, что первая пластина, а также вторая пластин могут быть изготовлены из большого числа различных сплавов. Очевидно, приведенные выше примеры сбалансированы с другими металлами или элементами, которые обычно используются в промышленности.

Согласно другому аспекту обеспечивается пластинчатый теплообменник, содержащий множество металлических теплообменных пластин, имеющих температуру солидуса выше 1100оC. Пластины устанавливают друг за другом и образуют пакет пластин с первыми межпластинными пространствами для первой среды и вторыми межпластинными пространствами для второй среды, причем первые и вторые межпластинные пространства первой и второй пластины предусмотрены в чередующемся порядке в пакете пластин. Каждая теплообменная пластина содержит область теплообмена и краевую область, которая проходит вокруг области теплообмена. Область теплообмена содержит гофрирование из возвышений и углублений. Упомянутое гофрирование пластин обеспечивают штамповкой пластин. Пластинчатый теплообменник получают в соответствии с описанным выше способом или любым из его вариантов осуществления.

Согласно другому аспекту настоящего изобретения обеспечивается пластинчатый теплообменник, который содержит первую пластину, которую соединяют со второй пластиной посредством соединения, причем эти пластины имеют температуру солидуса выше 1100°С, при этом соединение содержит по меньшей мере 50 мас. % металлических элементов, которые были перемещены из площади, которая окружает это соединение и была частью любой первой пластины и второй пластины.

Различные цели, признаки, аспекты и преимущества способа, продуктов и понижающей температуру плавления композиции станут очевидными из следующего подробного описания, а также из чертежей.

Краткое описание чертежей

Далее варианты осуществления изобретения будут описаны посредством примера, со ссылкой на сопровождающие схематические чертежи, на которых:

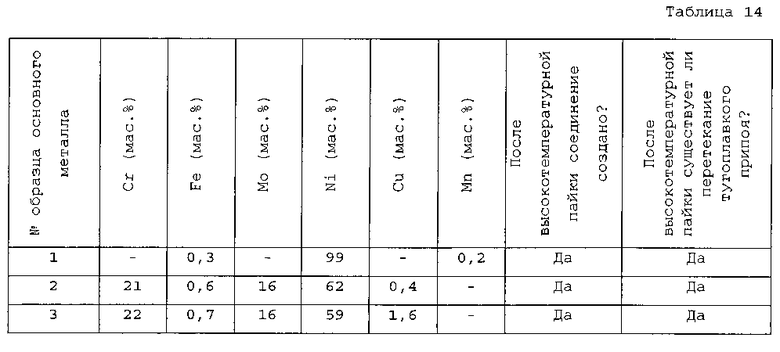

Фиг. 1 представляет разборный вид в перспективе пластинчатого теплообменника предшествующего уровня техники,

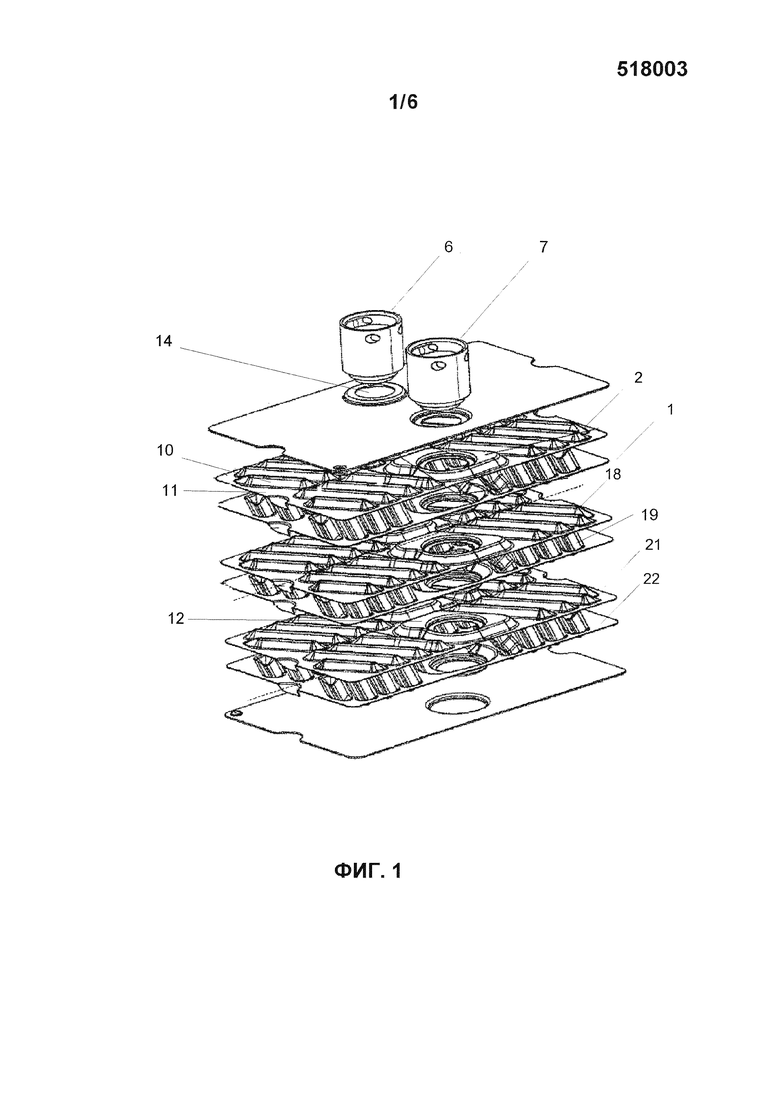

Фиг. 2 представляет вид поперечного сечения пластинчатого теплообменника по фиг. 1,

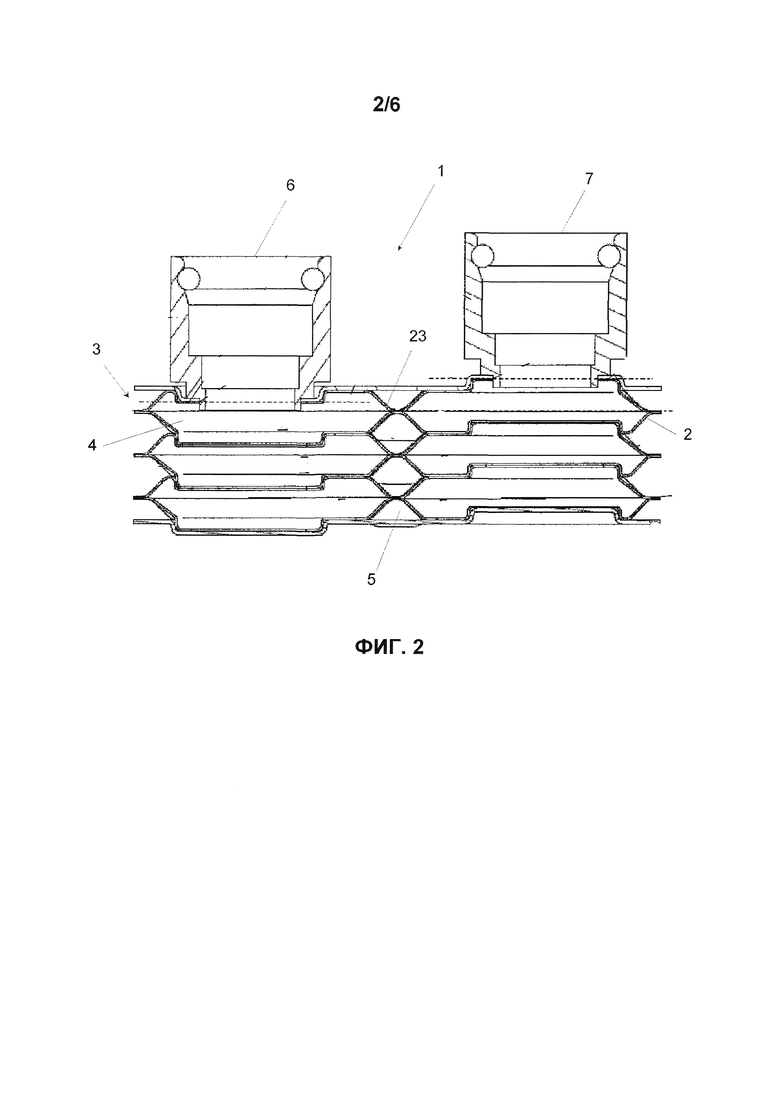

Фиг. 3 представляет блок-схему алгоритма способа соединения пластин в пластинчатом теплообменнике в соответствии со способом настоящего изобретения,

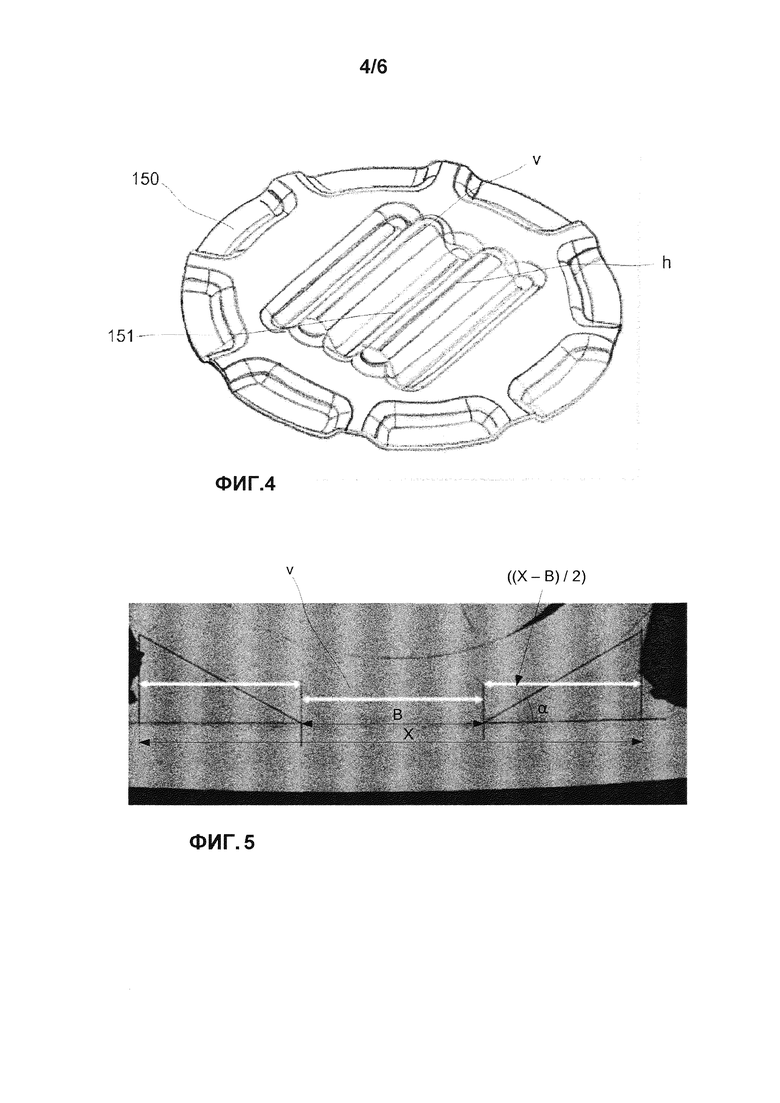

Фиг. 4 показывает штампованную пластину, которую используют в ряде примеров, описывающих способ возможного соединения двух металлических частей,

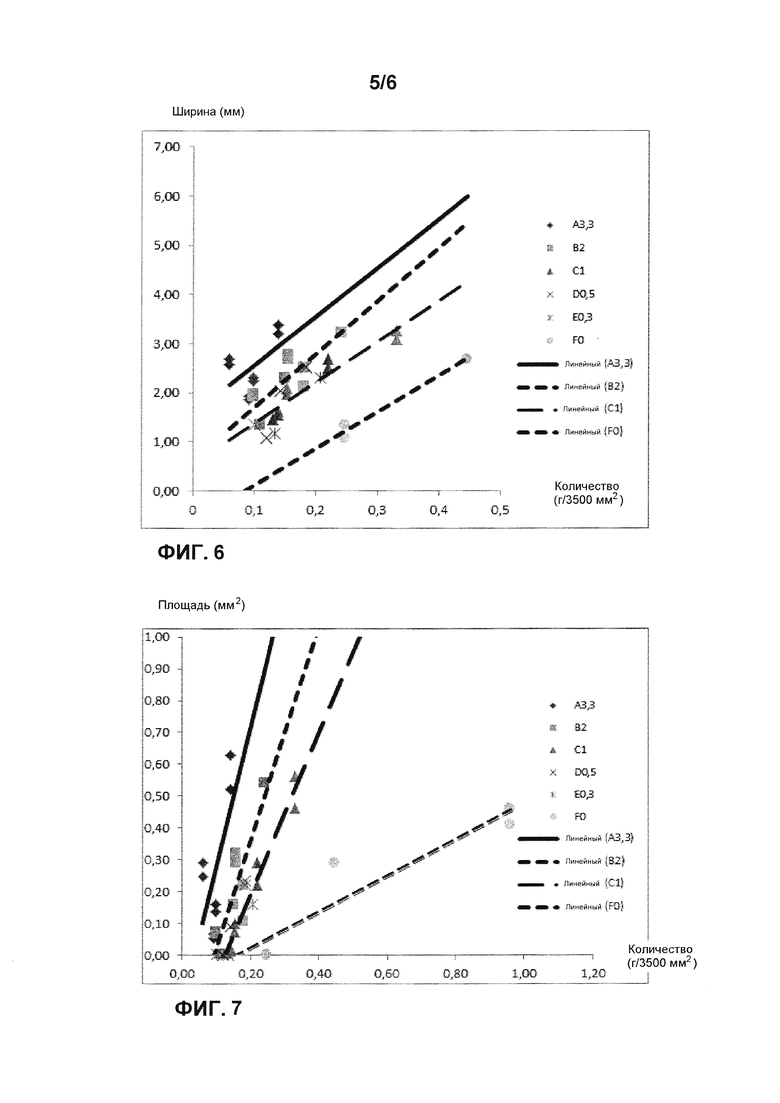

Фиг. 5 представляет фотографию поперечного сечения соединения между пластиной, показанной на фиг. 4, и плоской пластиной,

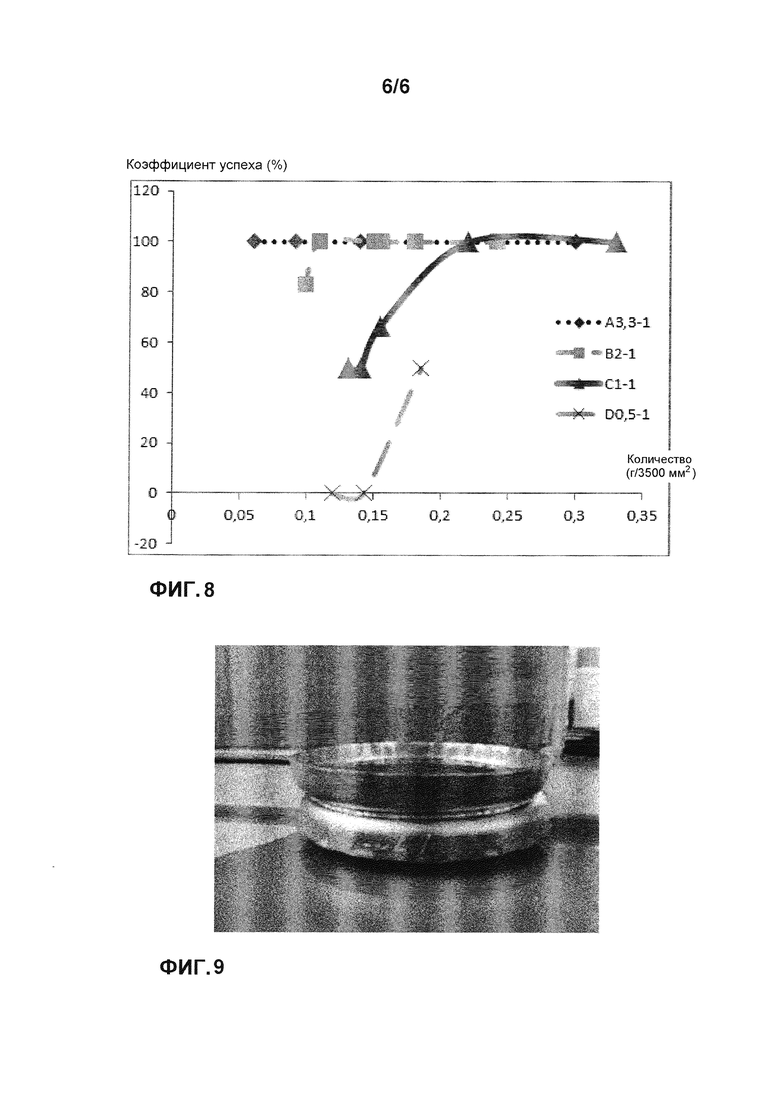

Фиг. 6 показывает график, на котором измеренная ширина соединения построена как функция нанесенного количества (г/3500 мм2) понижающей температуру плавления композиции, включающая в себя линии трендов,

Фиг. 7 показывает другой график, на котором вычисленная заполненная площадь соединения на основе измеренной ширины построена как функция нанесенного количества (г/3500 мм2) понижающей температуру плавления композиции, включающая в себя линии трендов,

Фиг. 8 показывает другой график, на котором % исследованных на разрыв образцов, в которых соединение было прочнее или таким же, как материал пластины, построена как функция нанесенного количества (г/3500 мм2) понижающей температуру плавления композиции, включающая в себя линии трендов, и

Фиг. 9 показывает изображение других исследованных образцов, которые были соединены.

Подробное описание

Со ссылкой на прилагаемые фигуры раскрыт пластинчатый теплообменник, см. фиг. 1 и 2, соответственно. Пластинчатый теплообменник 1 содержит множество теплообменных пластин 2, которые установлены друг за другом, образуя пакет 3 пластин с первыми межпластинными пространствами 4 для первой среды и вторыми межпластинными пространствами 5 для второй среды. Первые межпластинные пространства 4 и вторые межпластинные пространства 5 предусмотрены в чередующемся порядке в пакете 3 пластин, т.е. каждое второе межпластинное пространство представляет собой первое межпластинное пространство 4 и каждое второе межпластинное пространство представляет собой второе межпластинное пространство 5, см. фиг. 2.

Пластинчатый теплообменник 1, раскрытый на фиг. 1 и 2, имеет теплообменные пластины 2, которые неразъемно соединены друг с другом. Две крайние теплообменные пластины могут образовать концевые пластины или быть замененными ими.

Пластинчатый теплообменник 1 также содержит впускные и выпускные каналы 6 и 7, которые выполняют с возможностью подавать первую среду в первые межпластинные пространства 4 первой пластины и из них, а также подавать вторую среду во вторые межпластинные пространства 5 и из них. Каждая теплообменная пластина 2 простирается в главной плоскости р протяженности и содержит область 10 теплообмена и краевую область 11, простирающуюся вокруг области 10 теплообмена. Каждая теплообменная пластина 2 также содержит две области отверстий, которые обеспечивают на первом конце теплообменной пластины 2 и на втором конце теплообменной пластины 2, соответственно. Области отверстий располагают внутри краевой области 11, и более конкретно, между краевой областью 11 и областью 10 теплообмена. Каждая область отверстий содержит по меньшей мере одно отверстие 14, которое выравнивают с соответствующими впускными и выпускными каналами 6 и 7.

Область 10 теплообмена содержит гофрирование из возвышений 18 и углублений 19. Такие углубления и возвышения могут быть образованы, например, в форме гребней и канавок или в форме лунок.

Пластины 2 могут быть изготовлены, например, из металлических сплавов на основе железа, никеля и кобальта, поскольку они, как правило, имеют температуру солидуса выше 1100°С.Пластины не могут быть изготовлены из чистой меди, чистого алюминия или сплавов на основе алюминия, температура солидуса которых не выше 1100°С. Например, эти пластины могут быть изготовлены, как правило, из сплавов на основе железа, никеля и кобальта.

Этот металл в пластинах 2 или даже пластины 2 сами по себе могут быть обозначены как «основной металл» или «основной материал». В данном контексте, сплав «на основе железа» представляет собой сплав, в котором железо имеет наибольшую массовую процентную долю среди всех элементов сплава (мас. %). Соответствующее положение также применимо к сплавам на основе, например, никеля, меди, кобальта, хрома и алюминия.

Со ссылкой на фиг. 3 иллюстрируется блок-схема алгоритма способа соединения пластин 2 для пластинчатого теплообменника 1. Пластины 2 могут быть изготовлены из различных материалов, как описано выше.

На первом этапе 201 понижающую температуру плавления композицию наносят по меньшей мере на часть гофрирования из возвышений 18 и углублений 19. Понижающая температуру плавления композиция может быть нанесена только на часть гофрирования, т.е. на точки 23 контакта.

Нанесение само по себе может быть осуществлено с помощью общепринятых методов, например, распылением, трафаретной печатью, прокатыванием или окрашиванием в случае, если понижающая температуру плавления композиция содержит связующий компонент, посредством PVD или CVD, или только с понижающими температуру плавления веществами, в случае, если связующий компонент не используют.

Понижающая температуру плавления композиция содержит по меньшей мере один компонент, который является понижающим температуру плавления компонентом. Необязательно понижающая температуру плавления композиция содержит связующий компонент. Все вещества или составляющие понижающей температуру плавления композиции, которые вносят вклад в снижение температуры плавления по меньшей мере первой металлической части, рассматривают в качестве составляющих понижающего температуру плавления компонента. Составляющие понижающей температуру плавления композиции, которые не вовлечены в снижение температуры плавления по меньшей мере первой металлической части, но вместо этого «связывают» понижающую температуру плавления композицию таким образом, что она образует, например, пасту, краску или суспензию, рассматривают в качестве составляющих связующего компонента. Разумеется, понижающий температуру плавления компонент может включать в себя другие компоненты, такие как присадочный металл в малых количествах. Однако такой присадочный металл не может составлять больше, чем 75 мас. % понижающего температуру плавления компонента, поскольку по меньшей мере 25 мас. % понижающего температуру плавления компонента содержат бор и кремний. Если присадочный металл включается в понижающую температуру плавления композицию, он всегда является составляющей понижающего температуру плавления компонента.

В данном контексте, термин «бор и кремний» означают суммарное содержание бора и кремния в понижающем температуру плавления компоненте, рассчитанное в мас.%. Здесь мас.% означают массовую процентную долю, которую определяют умножением массовой доли на 100. Как известно, массовая доля вещества в компоненте представляет собой отношение массовой концентрации этого вещества (плотности этого вещества в компоненте) к плотности компонента. Таким образом, например, по меньшей мере 25 мас.% бора и кремния означают, что общая масса бора и кремния составляет по меньшей мере 25 г на 100 г образца понижающего температуру плавления компонента. Очевидно, что если связующий компонент содержится в понижающей температуру плавления композиции, то мас.% бора и кремния в понижающей температуру плавления композиции может быть меньше чем 25 мас.%. Однако по меньшей мере 25 мас.% бора и кремния всегда присутствует в понижающем температуру плавления компоненте, который, как указано, также включает в себя любой присадочный металл, который может в нем содержаться, т.е. присадочный металл всегда рассматривают как составляющую понижающей температуру плавления композиции.

Термин «бор» включает в себя весь бор в понижающем температуру плавления компоненте, который включает в себя элементарный бор, а также бор в соединении бора. Соответственно, термин «кремний» включает в себя весь кремний в понижающем температуру плавления компоненте, который включает в себя элементарный кремний, а также кремний в соединении кремния. Таким образом, и бор, и кремний в понижающем температуру плавления компоненте могут быть представлены бором и кремнием в различных соединениях бора и кремния.

Очевидно, что понижающая температуру плавления композиция весьма отличается от традиционных веществ для

высокотемпературной пайки, поскольку они содержат гораздо больше припаивающего металла относительно понижающих температуру плавления веществ, таким как бор и кремний. Как правило, вещества для высокотемпературной пайки содержат меньше чем 18 мас. % бора и кремния.

Данный способ выгоден тем, что содержание присадочного металла может быть уменьшено или даже исключено, и тем, что способ может быть применен к металлическим частям, которые изготовлены из различных материалов. Его также можно использовать в широком диапазоне применений, например, для соединения теплопередающих пластин или любых подходящих металлических предметов, которые иначе соединяют, например, сваркой или традиционной высокотемпературной пайкой.

В другом варианте осуществления настоящего изобретения понижающую температуру плавления композицию наносят на рулон, который впоследствии разрезают на пластины 2.

На следующем этапе 202 гофрирование из возвышений 18 и углублений 19 на второй стороне второй пластины 22 приводят в контакт с понижающей температуру плавления композицией на гофрировании из возвышений 18 и углублений 19 на первой стороне первой пластины 21 посредством укладки пластин в пакет 3 пластин. Посредством укладки первой 21 и второй пластин 22 образуется пакет 3 пластин. Это может быть осуществлено вручную или автоматически с использованием традиционных автоматизированных производственных систем. Разумеется, понижающую температуру плавления композицию также можно наносить на вторые пластины 22.

Источником бора может являться любой из: элементарный бор и бор из соединения бора, выбранного из по меньшей мере любого из следующих соединений: карбид бора, борид кремния, борид никеля и борид железа. Источником кремния может являться любой из: элементарный кремний и кремний из соединения кремния, выбранного из по меньшей мере любого из следующих соединений: карбид кремния, борид кремния и ферросилиций.

Понижающий температуру плавления компонент может содержать по меньшей мере 4 0 мас. % бора и кремния, или даже по меньшей мере 85 мас. % бора и кремния. Это означает, что если присутствует какой-либо присадочный металл, он присутствует в количествах меньше чем 60 мас. % и, соответственно, меньше чем 15 мас. %. Понижающий температуру плавления компонент может даже содержать по меньшей мере 95 мас. % бора и кремния.

Бор может составлять по меньшей мере 10 мас. % от содержания бора и кремния в понижающем температуру плавления соединении. Это означает, что, если понижающий температуру плавления компонент содержит по меньшей мере 25 мас. % бора и кремния, понижающий температуру плавления компонент содержит по меньшей мере 2,5 мас. % бора. Кремний может составлять по меньшей мере 55 мас. % от содержания бора и кремния в понижающем температуру плавления соединении.

Понижающий температуру плавления компонент может содержать меньше чем 50 мас. % металлических элементов или меньше чем 10 мас. % металлических элементов. Такие металлические элементы соответствуют «металлическому припою», обсужденному выше. Такие малые количества металлических элементов или присадочного металла отличают понижающую температуру плавления композицию, например, от известных композиций для высокотемпературной пайки, поскольку они содержат по меньшей мере 60 мас. % металлических элементов. Здесь «металлические элементы» включают в себя, например, все переходные металлы, которые являются d-элементами периодической таблицы и включают в себя с 3 до 12 группы периодической таблицы. Это означает, что, например, железо (Fe), никель (Ni), кобальт (Со), хром (Cr) и молибден (Мо) являются «металлическими элементами. Элементы, которые не являются «металлическими элементами», представляют собой инертные газы, галогены и следующие элементы: бор (В), углерод (С), кремний (Si), азот (N), фосфор (Р), мышьяк (As), кислород (О), сера (S), селен (Se) и теллур (Те). Следует отметить, что, например, если источником бора является соединение борид никеля, то никелевая часть этого соединения является металлическим элементом, который включается в металлические элементы, содержание которых в одном из вариантов осуществления должно составлять меньше чем 50 мас. % и в другом варианте осуществления меньше чем 10 мас. %.

Пластины 2 могут иметь толщину 0,3-0,6 или пластины 2 могут иметь толщину 0,6-1,0 мм, или пластины 2 могут иметь толщину

больше, чем 1,0 мм.

Понижающую температуру плавления композицию можно наносить на поверхность, имеющую площадь, которая больше, чем площадь, определяемая точками 23 контакта, таким образом, что металл в расплавленном металлическом слое перетекает в точку контакта при обеспечении возможности для образования соединения. Такое перетекание, как правило, обусловлено капиллярным эффектом.

Площадь поверхности плавящегося компонента может быть по меньшей мере в 10 раз больше, чем площадь, определяемая точками 23 контакта. Площадь поверхности может быть даже больше (или точка контакта может быть относительно меньше), например, по меньшей мере в 20 или 30 раз больше, чем площадь, определяемая точкой контакта. Площадь поверхности относится к площади поверхности, с которой расплавленный металл перетекает, образуя соединение.

Площадь поверхности может быть по меньшей мере в 3 раза больше, чем площадь поперечного сечения места соединения. Площадь поверхности может быть даже больше (или площадь поперечного сечения места соединения, соответственно, меньше), например, по меньшей мере в 6 или 10 раз больше, чем площадь, определяемая точкой контакта. Площадь поперечного сечения места соединения может быть определена как площадь поперечного сечения, которую место соединения имеет в плоскости, проходящей параллельно поверхности, на которой находится точка контакта, в том месте, где место соединения имеет свою наименьшую протяженность (площадь поперечного сечения).

Соединения могут содержать по меньшей мере 50 мас.% или по меньшей мере 85 мас.%, или даже 100 мас.% металла (металлического элемента), который перед нагреванием был частью любой из пластин 2. Это достигается обеспечением металлу пластин возможности перетекать в точки 23 контакта и образовывать соединение. Соединение, которое образуется таким путем, весьма отличается от соединений, которые образуются посредством высокотемпературной пайки, поскольку такие соединения, как правило, содержат по меньшей мере 90 мас.% металла, который перед высокотемпературной пайкой был частью присадочного металла вещества для высокотемпературной пайки, которое использовали для образования соединения.

Первые пластины 2 могут содержать любой из составов:

i) >50 мас.% Fe, <13 мас.% Cr, <1 мас.% Mo, <1 мас.% Ni и <3 мас.% Mn;

ii) >90 мас.% Fe;

iii) >65 мас.% Fe и >13 мас.% Cr;

iv) >50 мас.% Fe, >15,5 мас.% Cr и >6 мас.% Ni;

v) >50 мас.% Fe, >15,5 мас.% Cr, 1-10 мас.% Mo и >8 мас.% Ni;

vi) >97 мас.% Ni;

vii) >10 мас.% Cr и >60 мас.% Ni;

viii) >15 мас.% Cr, >10 мас.% Mo и >50 мас.% Ni;

ix) >70 мас.% Co; и

x) >10 мас.% Fe, 0,1-30 мас.% Mo, 0,1-30 мас.% Ni и >50 мас.% Co.

Вышеизложенное означает, что пластины 2 могут быть изготовлены из большого числа различных сплавов. Очевидно, представленные выше примеры сбалансированы с другими металлами или элементами, которые обычно используют в промышленности.

На следующем этапе 203 пакет 3 пластин нагревают до температуры, которая выше 1100°С. Точная температура может быть определена в следующих примерах.

В течение нагревания 203 поверхности гофрирования из возвышений 18 и углублений 19 на первой стороне первой пластины 21 плавлением формирует поверхностный слой, который вместе с понижающим температуру плавления компонентом, образует расплавленный металлический слой, который находится в контакте с гофрированием из возвышений 18 и углублений 19 на второй пластине 22 в точках 23 контакта между первой пластиной 21 и второй пластиной 22. Когда это происходит, металл из расплавленного металлического слоя перетекает по направлению к точке 23 контакта.

На заключительном этапе 204 расплавленному металлическому слою обеспечивают возможность затвердеть таким образом, что получается соединение в точках 23 контакта между пластинами в пакете 3 пластин, т.е. металл, который перетек в точки 23 контакта, затвердевает.

При нанесении 201 понижающей температуру плавления композиции на пластины 2 неожиданно было обнаружено, что пластина изменила форму после высокотемпературной пайки, когда смесь наносили только на одну поверхность. Изменение формы происходит, когда смесь сплавляется с поверхностью, и это также означает, что возникает сжимающее напряжение на поверхности вследствие образования сплава. Напряжения сжатия полезны, например, для усталостной прочности. Наибольшие напряжения в паяном теплообменнике обычно располагаются на и около паяных соединений. Посредством нанесения смеси только на и около точек контакта, например, трафаретной печатью или прокатыванием, количество смеси и используемого связующего компонента может быть минимизировано, но все еще сохраняется эффект напряжений сжатия в области, где они наиболее полезны. Посредством уменьшения количества смеси и связующего компонента, будет снижена стоимость, а также уменьшен необходимый процесс испарения связующих компонентов. Испарение связующих компонентов может быть критичным, поскольку может быть сложно испарить все нанесенные связующие компоненты. Более того, испарение требует времени, и если испаряют не весь связующий компонент, могут иметь место проблемы с остатками связующего компонента, например, углеродом, который затем увеличивает содержание углерода в основном материале и соединении, что может, например, уменьшать коррозионные свойства из-за образования карбидов хрома для материалов, содержащих хром.

Затвердевание, как правило, включает в себя уменьшение температуры до обычной комнатной температуры. Однако затвердевание также происходит в течение физического процесса перераспределения компонентов (бора и кремния) в области соединения до уменьшения температуры.

Из приведенного выше описания следует, что, несмотря на то, что различные варианты осуществления настоящего изобретения были описаны и показаны, настоящее изобретение не ограничивается этим, но может также быть реализовано другими путями в пределах объема предмета настоящего изобретения, определенного в следующей формуле изобретения. Различные понижающие температуру плавления композиции также можно комбинировать с различными металлами для металлических частей. Например, понижающую температуру плавления композицию (смесь) A3.3 можно комбинировать с металлическими частями, изготовленными из стали типа 316.

Примеры

Далее представлен ряд экспериментов и примеров, в которых описаны подходящие материалы для пластин, составы понижающей температуру плавления композиции, какие количества понижающей температуру плавления композиции следует использовать, подходящие температуры нагревания, как долго следует нагревать и т.д. Таким образом, результаты данных экспериментов и примеров используют для описанных выше объектов таких, как первая пластина, вторая пластина, понижающая температуру плавления композиция, точка контакта, соединение и т.д., т.е. все описанные выше объекты могут задействовать соответственно связанные признаки, описанные в отношении представленных ниже экспериментов и примеров. В дальнейшем понижающая температура плавления композиция обозначают термином «смесь». Металлическая пластина может быть обозначена термином «основной металл».

Фиг. 4 показывает пластину 150, которая используется для пояснения того, как две металлические части можно соединять. Пластина 150 является круглой штампованной пластиной диаметром 42 мм и толщиной 0,4 мм и изготавливается из нержавеющей стали типа 316L (марка стали SAE). Штампованная пластина 150 имеет две штампованных балки v и h, каждая длиной приблизительно 20 мм. Балка v символизирует левую балку, а балка h символизирует правую балку. Обозначения «v» и «h» используют ниже в примерах 5 и 9.

Фиг. 5 показывает поперечное сечение места соединения между пластиной 150 типа, показанного на фиг. 4, и плоской пластиной. Соединение создается в точке контакта между балками пластины 150 и плоской пластиной. Чтобы оценить количество металла, который образует соединение, выполняли следующие приближения и вычисления.

Согласно оценкам, объем в центре соединения является пренебрежимо малым. Следовательно, созданный объем металла для соединений с шириной такой, как ширина В (в примере 1,21 мм или меньше), задают равным нулю. На внешних сторонах балки v, которые имеют расстояние (Х-В)/2, скапливается металл. Когда смесь (понижающая температуру плавления композиция) наносится на плоскую пластину, пластины удерживают вместе и нагретые поверхностные слои пластин плавятся, и металл в расплавленной форме перемещается под действием капиллярного эффекта в область соединения из соседних областей, образуя при этом объемы металла, который составляет соединение.

Возможно вычислять площадь путем оценки тех двух треугольников, которые образуются на каждой стороне от центра соединения. Измеренный угол в треугольнике составляет 28°. Общая измеренная ширина равна X, а ширина центра равна В. Общая площадь А двух треугольников, следовательно, равна А=2×(((X-В)/2)×((Х-В)/2)×tan(α))/2. Когда измеренное значение В равно 1,21 мм, то А=2×(((Х-1,21)/2)×((Х-1,21/2)×tan(28))/2. Общий созданный объем тугоплавкого припоя, который перетек в трещины для образования соединения, будет равен произведению этой площади и длины двух балок v, h. Часть образованного тугоплавкого припоя не перетекает в трещины и остается на поверхности, на которую была нанесена смесь.

Фиг. 6 представляет график, показывающий измеренную ширину как функцию нанесенного количества смеси согласно различным вариантам осуществления (г/3500 мм2, т.е. граммы на 3500 квадратных мм) с линиями трендов. Результаты тестов показаны в таблице 8 и 9 (см. ниже пример 5) и на фиг. 6. Линии трендов на фиг. 6 основаны на функции Y=K×X+L, где Y - площадь, K - наклон линии, X - нанесенное количество смеси и L постоянная величина. Результаты измеренной ширины и оценочных площадей иллюстрируются на фиг. 6. Нанесенные количества смеси, см. таблицы 8 и 9, составляли от 0,06 г/3500 мм2 до 0,96 г/3500 мм2, что соответствует приблизительно от 0,017 мг/мм2 до 0,274 мг/мм2.

Для смеси измеряли линию тренда Y=K×X+L, где Y - ширина соединения, K - наклон линии, X - нанесенное количество смеси и L - постоянная величина, см. фиг. 6. Таким образом, ширина паяного соединения составляет:

Y (ширина для A3.3)=1,554+9,922 × (нанесенное количество смеси A3.3)

Y (ширина для В2)=0,626+10,807 × (нанесенное количество смеси В2)

Y (ширина для С1)=0,537+8,342 × (нанесенное количество смеси С1)

Y (ширина для F0)=0,632+7,456 × (нанесенное количество смеси F0).

Как видно на фиг. 6, среди смесей А3.3, В2, C1, DO.5, Е0.3 и F0 смеси А3.3 дают наибольшее количество тугоплавкого припоя в соединении в зависимости от нанесенного количества смеси. Образец F0 не дает каких-либо существенных соединений при содержании ниже 0,20 г на 3500 мм2.

На фиг. 7 показывает другой график, на котором нанесена вычисленная заполненная площадь паяного соединения, основанная на измеренной ширине в зависимости от нанесенного количества смеси (г/3500 мм2) с линиями трендов. Для смеси измеряли линию тренда Y=K×X-L, где Y - площадь, K - наклон линии, X - нанесенное количество смеси и L - постоянная величина, см. фиг. 7. Для фиг. 6 площадь паяного соединения составляет:

Y (площадь для A3.3)=4,361 × (нанесенное количество смеси A3.3) - 0,161

Y (площадь для В2)=3,372 × (нанесенное количество смеси В2) - 0, 318

Y (площадь для С1)=2,549 × (нанесенное количество смеси С1) - 0,321

Y (площадь для F0)=0,569 × (нанесенное количество смеси F0) - 0,093.

Оценка созданного объема основана на графике по фиг. 7,

например, количество 0,18 г на 3500 мм2, за исключением образца F0 из-за «отсутствия» паяных соединений и образца D0.5 из-за слишком малого количества данных, дает для образцов следующие значения созданного объема тугоплавкого припоя в соединении между пластинами, см. следующее:

Объем (A3.3)=0,63 × длина 40 (20×2)=25,2 мм3

Объем (В2)=0,30 × длина 40 (20×2)=12,0 мм3

Объем (С1)=0,12 × длина 40 (20×2)=4,8 мм3

Объем (Е0.3)=0,10 × длина 40 (20×2)=4,0 мм3.

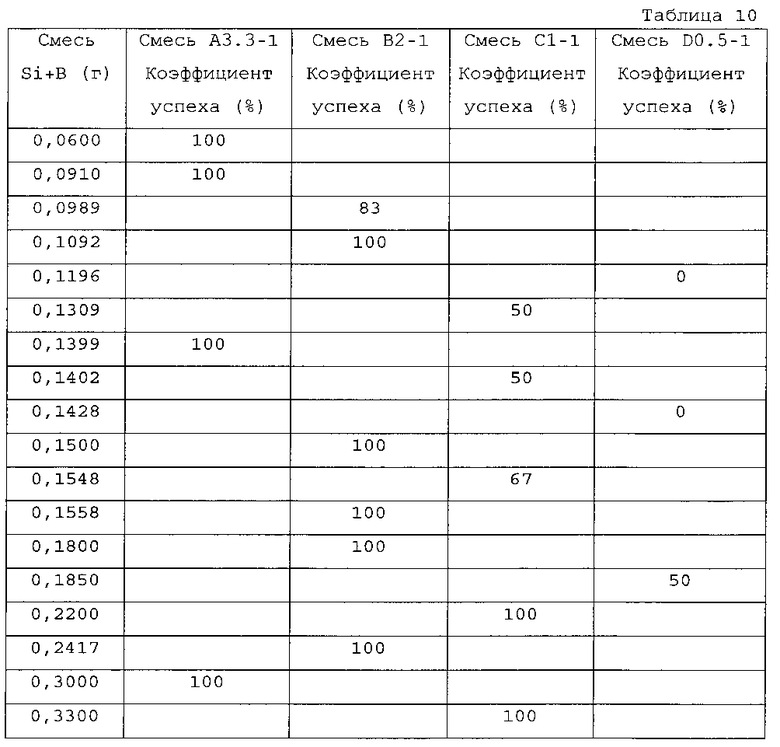

Фиг. 8 показывает другой график, на котором % (процент) является коэффициентом успешности экспериментов на разрыв, где соединение было прочнее или таким же, как материал пластины, в зависимости от нанесенного количества смеси, т.е. г на 3500 мм2. Когда пластина прочнее, чем соединение, что приводило к разрыву соединения, результат был равным нулю. Для образцов, в которых соединение было прочнее, чем материал пластины, разница в результатах не являлась статистически значимой.

Фиг. 9 показывает дополнительный образец соединения при образовании соединений с помощью смеси. Данная фотография показывает, что соединение образовано между двумя пластинами. Образец взят из примера 10.

Для иллюстрации настоящего изобретения следующие примеры представлены более подробно.

Тесты в данных примерах были проведены, чтобы исследовать, способен ли кремний, Si, создавать «тугоплавкий припой» когда кремний наносили на поверхность тестируемого образца основного металла (т.е. на металлическую часть). Кроме того, различные количества бора, B, добавляли для уменьшения температуры плавления тугоплавкого припоя. Бор также используют для изменения свойств смачивания тугоплавкого припоя. Также были исследованы свойства тестируемых смесей. В данных примерах мас.% является массовым процентом, а атом.% является атомным процентом. Здесь термин «тугоплавкий припой» относится к сплаву, образованному, когда кремний и бор вызывают плавление части или слоя основного металла (металлической части). Таким образом, «тугоплавкий припой», содержит смесь и металлические элементы из основного металла.

Если иное не установлено, тестируемые образцы основного металла для всех тестов очищали в посудомоечной машине и ацетоном прежде, чем образцы смесей кремния и бора добавляли к тестируемым образцам.

Пример 1

Пример 1 касается приготовления образцов смесей кремния и бора для тестирования. Образец смеси № C1 готовили смешиванием 118,0 г порошка кристаллического кремния с размером частиц 325 меш чистотой 99,5% (в пересчете на металл) 7440-21-3 от Alfa Aesar-Johnsson Matthey Company с 13,06 г порошка кристаллического бора с размером частиц 325 меш чистотой 98% (в пересчете на металл) 7440-42-8 от Alfa Aesar-Johnsson Matthey Company и 77,0 г связующего материала Nicorobraz S-30 от Wall Colmonoy в смесителе Varimixer BEAR от Busch & Holm, получая 208 г пасты, см. образец C1. Все тестируемые образцы готовили, следуя той же процедурой, как образец смеси C1. Описание образцов представлено в таблице 2. Приготовленная смесь соответствует обсужденной ранее «понижающей температуру плавления композиции». Бор и кремний в смеси соответствует «понижающему температуру плавления компоненту» из понижающей температуру плавления композиции, а связующий материал в смеси соответствует «связующему компоненту» из понижающей температуру плавления композиции.

Образцы G15, H100, I66 и J готовили таким же образом, как образцы F0, E0.3, D0.5, C1, B2 и A3.3 с тем отличием, что был использован другой связующий материал. Связующий материал представлял собой связующий материал Nicorobraz S-20 от Wall Colmonoy. Эти тестируемые образцы представлены в таблице 3.

Для указанных образцов смесей выполняли вычисления, чтобы показывающие соотношение, массовые и атомные процентные доли, как показано в таблице 4.

Связующий материал

Измеряли содержание связующего материала (полимера и растворителя) в связующем материале S-20 и S-30. Затем тестировали содержание «сухого» материала в гелях. Образцы связующего материала S-20 и связующего материала S-30 взвешивали и после этого помещали в печь на 18 часов при 98°C. После того, как образцы были извлечены из печи, их снова взвешивали и результаты представлены в таблице 5.

Пример 2

Пример 2 касается тестов высокотемпературной пайки, т.е. тестов, где образцы смесей наносили на металлические части (тестируемые части или тестируемые пластины). Металлические части имели форму круглых тестируемых образцов диаметром 83 мм и толщиной 0,8 мм, и металлические части были изготовлены из нержавеющей стали типа 316L. Использовали два различных количества смеси: 0,2 г и 0,4 г. Смесь наносили на металлическую часть. Все образцы подвергали высокотемпературной пайке в традиционной вакуумной печи при 1210°C в течение 1 часа. Проводили парные тесты. Что означает два количества смеси, парные образцы и шесть различных смесей, 2×2×6=24 образца. Тестируемыми смесями являются F0, E0.3, D0.5, C1, B2 и A3.3. Смеси наносили на круглую область металлической части, имеющей диаметр приблизительно от 10 до 14 мм, т.е. площадь поверхности от 78 до 154 мм2. Приблизительно наносили 1,3-5,1 мг смеси на 1 мм2.

Установлено, что металл металлических частей плавился, т.е. создавал расплавы. Также установлено, что расплавы в некоторых аспектах проявили себя как текучий тугоплавкий припой. Без измерения величины смачивания оказалось, что увеличение количества бора в смесях приводило к улучшению смачивания. Однако также наблюдали, что в нескольких образцах металлическая часть плавилась по всей толщине таким образом, что образовывалось отверстие в середине металлической части. Для «образцов по 0,2 г» пять из двенадцати тестируемых образцов имели отверстия, а для «образцов по 0,4 г» отверстия имели десять из двенадцати образцов. Дополнительные тесты показывали, что, во избежание отверстий, может оказаться подходящим наносить в среднем 0,02-0,12 мг бора и кремния на 1 мм2, когда металлическая часть имеет толщину 0,3-0,6 мм. Когда металлическая часть имеет толщину 0,6-1,0 мм, может оказаться подходящим наносить 0,02-1,0 мг бора и кремния на 1 мм2. Еще более подходящие количества можно определять эмпирически.

Пример 3

Пример 3 касается нанесения смеси на поверхность. В этом примере получали тестируемые пластины (металлические части) для одновременных тестов углового шва, тестов коррозии и тестов на разрыв. Из примера 2 был сделан вывод, что может быть рискованным нанесение смесей кремния и бора в форме точек или линий на тонкостенные пластины, поскольку это может создать отверстия в пластинах. Следовательно, новые тестируемые образцы, т.е. тестируемые пластины, использовали для нанесения различных смесей Si и B для тестов углового шва, тестов коррозии и тестов на разрыв.

Новые тестируемые образцы представляли собой пластины, изготовленные из нержавеющей стали типа 316L. Размер пластин составлял 100 мм в ширину, от 180 до 200 мм в длину и толщина была 0,4 мм. Все пластины очищали в посудомоечной машине и ацетоном перед нанесением образцов смесей Si и B. Измеряли массу. На каждой пластине маскировали часть размером 35 мм от короткой стороны.

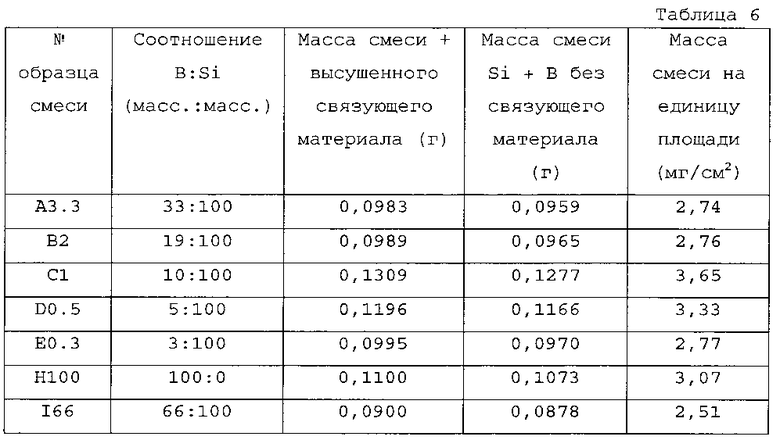

Использовали различные тестируемые смеси A3.3, B2, C1, D0.5, E0.3, F0, G15, H100 и I66. Тестируемые пластины окрашивали (с использованием обычной кисти) смесями на немаскированной площади поверхности пластины, эта площадь поверхности имела размер 100 мм × 35 мм. Связующий материал представлял собой S-30. После сушки в течение больше, чем 12 часов при комнатной температуре удаляли маскировочную ленту и измеряли массу каждой пластины. Масса, представленная ниже в таблице 6, является массой общего количества смесей на площади 100 мм × 35 мм =3500 мм2 =35 см2. Данный пример показывает, что смесь легко наносится на металлические поверхности.

Пример 4

Пример 4 касается тестов коррозии при изгибе. Из тестируемых пластин вырезали секции шириной 35 мм, т.е. имеющие площадь покрытой поверхности 35 мм × 35 мм. На эту площадь поверхности помещали круглую штампованную пластину (см. фиг. 4) диаметром 42 мм и толщиной 0,4 мм, изготовленную из нержавеющей стали типа 316L. Тестируемые образцы нагревали («подвергали высокотемпературной пайке») 1 час при 1210°С.На тестируемые пластины для тестов коррозии наносили образцы смесей А3.3, В2,

C1, D0.5, E0.3, H100, I66 и J, см. таблицу 4.

Образцы тестировали в соответствии со способом исследования коррозии согласно стандарта ASTM A262, «Стандартные методы определения подверженности межкристаллитной коррозии аустенитных нержавеющих сталей». В качестве способа исследования был выбран «Метод E определения подверженности межкристаллитной коррозии аустенитных нержавеющих сталей в системе медь - сульфат меди - серная кислота». Причина выбора использования данного способа исследований коррозии состояла в том, что существует риск, что бор может реагировать с хромом в стали, образуя бориды хрома, преимущественно на границах зерен, и тогда возрастает риск межкристаллитного воздействия коррозии, что в стандарте обозначают как «практика», осуществляли кипячение в растворе 16% серной кислоты вместе с сульфатом меди в течение 20 часов, а затем осуществляли тест на изгиб согласно главе 30 стандарта.

Далее обсуждаются результаты теста коррозии при изгибе и послойного анализа тестируемых образцов. Тестируемые образцы подвергали тесту на изгиб в соответствии со способом исследования коррозии в главе 30.1 стандарта. Ни один из образцов не дал указаний на межкристаллитную коррозию при визуальном исследовании изогнутых поверхностей. После исследования согласно стандарту ASTM изогнутые тестируемые образцы разрезали, шлифовали и полировали, и изучали поперечное сечение методом энергодисперсионной спектроскопии (EDS), используя световой оптический микроскоп. Результаты представлены в таблице 7.

Поверхностный слой прибл. макс. 12 мкм с несколькими трещинами. Содержащая трещины фаза имела высокое содержание Cr и В, наиболее вероятно, это фаза борида хрома

Очевидно, при добавлении больших количеств бора, как в случае образцов H100, J, I66, на поверхности образовывалась хрупкая фаза, наиболее вероятно, это фаза борида хрома, содержание которой возрастало с увеличением количества бора. Хрупкую фазу не наблюдали в образце H100, наиболее вероятно из-за коррозии на поверхности. Содержание боридов также возросло с увеличением количества бора, означая, что следует принимать во внимание, что коррозионные свойства могут снижаться при добавлении бора в больших количествах, как в случае образца H100, на который оказывали воздействие в тесте на коррозию. Этот «негативный» эффект бора может быть уменьшен при использовании основных металлов большей толщины и/или более длительных сроков диффузии (времени, используемого для обеспечения возможности образования соединения). Возможно также разбавление бора в основном металле. Также при нормальном количестве бора, как в образцах A3.3 и B2, образовывался хрупкий поверхностный слой меньшей толщины. Было обнаружено, что в случае образцов с низким содержанием, образец E0.3, образовывался достаточно толстый хрупкий поверхностный слой с высоким содержанием кремния, как правило, >5 мас. % кремния, с другими характеристиками, чем в случае хрупких поверхностей для образцов А3.3, В2, Н100, 166 и J. Этот «негативный» эффект кремния может быть уменьшен при использовании основных металлов большей толщины и/или более длительных сроков диффузии. Возможно также разбавление кремния в основном металле. Пример 5

Пример 5 касается тестов углового шва нескольких образцов. Из тестируемых образцов, изготовленных согласно примеру 3, вырезали секции пластин шириной 35 мм, что означает применяемую поверхность 35 мм × 35 мм. На эту поверхность помещали круглую штампованную пластину, см. фиг. 4, диаметром 42 мм и толщиной 0,4 мм, изготовленную из нержавеющей стали типа 316L. Штампованная пластина имела два штампованные балки, каждая длиной приблизительно 2 0 мм. Образцы подвергали высокотемпературной пайке в течение приблизительно 1 часа при приблизительно 1200°С.

Результаты теста углового шва показывают, что некоторые количества тугоплавкого припоя находились в области соединения, созданного между плоской площадью поверхности (на которую была нанесена смесь), и штампованной балкой тестируемого образца, показанного на фиг. 4. Количество тугоплавкого припоя рассчитывали путем аппроксимации, см. фиг. 5, вычисляя площадь на основе оценки двух треугольников, которые образуются на каждой стороне от центра соединения. В средней части нет совсем или существует очень маленькое количество дополнительно

измерять путем измерения высоты (h) и основания (b), общая площадь двух треугольников равна (h)×(b), поскольку имеют место два треугольника. Проблема этого расчета состоит в том, что трудно измерить высоту. Следовательно, мы используем следующее уравнение для вычисления площадей двух треугольников:

A=((X-B)/2)×((X-B)/2)×tgα.

A - общая площадь двух треугольников, X - общая ширина образованного соединения, B - часть образованного соединения, где объем образованного тугоплавкого припоя в центре соединения пренебрежимо мал. Таким образом, основание каждого треугольника составляет (X-B)/2. Высоту вычисляют путем измерения угла α, который представляет собой угол между касательными штампованной балки к основанию.

Чтобы рассчитать объем образованного тугоплавкого припоя, который затек в трещины, измеряли длину соответствующих двух балок в контакте с измеряемой поверхностью 20 мм. Общую длину балок умножали на общую площадь.

Площадь двух треугольников представляет собой оцененную площадь после высокотемпературной пайки и приведена в таблицах 8 и 9. Объем представляет собой объем образованного тугоплавкого припоя на одной из балок. В таблицах 8 и 9, и на Фиг. 7 показаны результаты теста углового шва. В таблице 8 и в таблице 9 v и h соответствуют v = левая балка и h = правая балка.

Результаты измеренной ширины и оцененной площади представлены в таблицах 8 и 9 и проиллюстрированы на диаграмме по фиг. 6. Нанесенные количества, см. таблицы 8 и 9, составляли от 0,06 г/3500 мм2 до 0,96 г/3500 мм2, что соответствует приблизительно от 0,017 мг/мм2 до 0,274 мг/мм2.

Для смесей измеряли линии тренда Y=K×X+L, где Y - ширина соединения, K - наклон линии, X - нанесенное количество смеси и L - постоянная величина, см. фиг. 6. Таким образом, ширина паяного соединения представляет собой:

Y (ширина для A3.3)=1,554+9,922 × (нанесенное количество смеси A3.3)

Y (ширина для В2)=0,626+10,807 × (нанесенное количество смеси В2)

Y (ширина для С1)=0,537+8,342 × (нанесенное количество смеси С1)

Y (ширина для F0)=0,632+7,456 × (нанесенное количество смеси F0).

Как подмечено из графика, среди смесей А3.3, В2, C1, D0.5, Е0.3 и F0 смесь А3.3 дает наибольшее количество тугоплавкого припоя в соединении в зависимости от нанесенного количества смеси. Образец F0 не дает какие-либо существенные соединения при содержании ниже 0,20 г на 3500 мм2.

Для смесей измеряли линии тренда Y=K×X-L, где Y - площадь, K - наклон линии, X - нанесенное количество смеси и L - постоянная величина, см. фиг. 7.

Y (площадь для A3.3)=4,361 × (нанесенное количество смеси A3.3) - 0,161

Y (площадь для В2)=3,372 × (нанесенное количество смеси В2) - 0,318

Y (площадь для С1)=2,549 × (нанесенное количество смеси С1) - 0,321

Y (площадь для F0)=0,569 × (нанесенное количество смеси F0) - 0,093.

Оценка созданного объема основана на графике по фиг. 7, например, количество 0,18 г на 3500 мм2, за исключением образца F0 из-за «отсутствия» паяных соединений и образца D0.5 из-за слишком малого количества данных, дает для образцов значение созданного объема тугоплавкого припоя в соединении между двумя балками, см. ниже.

Объем (A3.3)=0,63 × длина 40 (20×2)=25,2 мм3

Объем (В2)=0,30 × длина 40 (20×2)=12,0 мм3

Объем (С1)=0,12 × длина 40 (20×2)=4,8 мм3

Объем (Е0. 3)=0,10 × длина 40 (20×2)=4, 0 мм3.

Также тестировали смеси с повышенным содержанием бора, например, образцы G15, Н100, I66 и J. Тестируемые образцы работали практически подобно смеси A3.3 и В2 в отношении созданного объема тугоплавкого припоя. Однако металлографическое исследование поперечного сечения паяных образцов показало, что количество боридов было значительнее, а для образца Н100, т.е. чистого бора, также были найдены хрупкие фазы с высоким содержанием хрома на поверхности, на которую ранее наносили смесь. Твердые фазы наиболее вероятно представляли собой бориды

хрома, которые уменьшают содержание хрома в окружающем материале, уменьшая устойчивость к коррозии. Это может представлять собой проблему, если требуется хорошая устойчивость к коррозии, но не является проблемой для некоррозионных сред. Эффект бора может быть уменьшен изменением режима тепловой обработки и/или использованием основного металла большей толщины, который может «абсорбировать» большее количество бора. Для материала толщиной >1 мм данный эффект на поверхности также будет менее выраженным, поскольку доля поверхностного объема по сравнению с объемом основного металла значительно меньше, чем для тонкого материала толщиной <1 мм или <0,5 мм. Бориды хрома могут быть преимуществом, если требуется повышенная износоустойчивость. Металлографическое исследование также показало, что для образца F0, т.е. чистого кремния, была найдена толстая хрупкая кремнийсодержащая фаза толщиной >50% от толщины пластины для некоторых областей исследованного образца. Подобная фаза была также найдена в соединении. В данной фазе были найдены трещины длиной >30% от толщины пластины. Такие трещины будут ухудшать механическую прочность соединенного продукта и могут быть точками начала образования коррозии и/или усталостных трещин. Средняя измеренная твердость данной фазы была более 400 HV (по Виккерсу). Содержание этой хрупкой фазы, вероятно, труднее уменьшить, по сравнению с фазой боридов, использованием основного металла большей толщины или изменением режима тепловой обработки. Тем не менее, для основного металла большей толщины данный эффект может быть менее выраженным.

Пример 6

Пример 6 касается тестов соединений на разрыв. Затем тестируемые пластины, соответствующие таковым, использованным в примере 3, нарезали на секции. Размер нарезанных образцов был приблизительно 10 мм в ширину, от 180 до 200 мм в длину и толщиной 0,4 мм. Площадь нанесения для каждой секции составляла 10 мм × 35 мм = 350 мм2. На площадь нанесения помещали более толстую часть, 4 мм, нержавеющей стали типа 316L, покрывая 30 мм из общей 35 мм поверхности нанесения. Более толстую часть помещали на конец секции, оставляя 5 мм поверхности нанесения, не покрытой толстой пластиной. При выполнении этого, уменьшение прочности материала пластины из-за нанесенной смеси было бы обнаружено при исследовании на разрыв, если соединение прочнее, чем пластина. Более толстая пластина была также шире, чем 10 мм секции. Все тестируемые образцы подвергали высокотемпературной пайке (нагревали) приблизительно при 1200°C в течение приблизительно 1 часа.

После нагревания толстую часть устанавливали горизонтально в устройстве для исследования на разрыв. Секцию надежно сгибали под углом 90° к вертикальному направлению. Образцы устанавливали таким образом, что они могли двигаться в горизонтальном направлении. Затем к образцам прилагали нагрузку и соединение разрушалось.

Когда пластина была прочнее, чем соединение, так что соединение расщеплялось, результат считался нулевым. Для образцов, в которых соединение было прочнее, чем материал пластины, разница в результатах не была статистически значимой. Результаты показаны как процент (%) тестируемых образцов, в которых соединение было прочнее или таким же, как пластина, в зависимости от нанесенного количества, что означает, что соединение не разрушалось при тестировании. Результаты представлены в таблице 10 и на графике по фиг. 8.

Пример 7

Для установления связи между нанесенным количеством смеси и риском создания сквозных отверстий в пластинах, осуществляли новые тесты. Для всех тестов использовали смесь B2, см. таблицу 6. Смесь B2 содержит также связующий материал S-30. Тестируемые образцы, которые тестировали, представляли собой диски толщиной 0,8 мм и диаметром 83 мм. Основной металл в тестируемых пластинах представлял собой нержавеющую сталь типа 316. Для всех образцов смесь наносили в центр тестируемого образца. Площадь нанесения составляла 28 мм2, т.е. это круг, имеющий диаметр 6 мм. Все тестируемые образцы взвешивали до и после нанесения, и результаты представлены в таблице 11. После этого тестируемые образцы помещали в печь при комнатной температуре на 12 часов. Затем образцы снова взвешивали.

Все тестируемые образцы помещали в печь и нагревали (также ссылаются «подвергали высокотемпературной пайке») при 1210°C в течение приблизительно 1 часа. В течение высокотемпературной пайки только внешние края каждого образца находились в контакте со связующим материалом, сохраняя центр нижней поверхность пластины свободной от контактов с каким-либо материалом во время высокотемпературной пайки. Причина сохранения центра нижней поверхности пластины свободным от контакта заключается в том, что можно предотвратить разрушение или прогорание, если материал центра поддерживается снизу связующим материалом.

Нанесенное количество и результаты прогорания для 0,8 мм образцов представлены в таблице 11.

Тесты показывают, что имеет место прогорание (отверстие) между образцом 10 и 11 для пластины, имеющей толщину 0,8 мм. Образец 10 имеет 2,264 мг/мм2 и образец 11 имеет 2,491 мг/мм2 нанесенного количества смеси. Для соединения пластин, имеющих толщину меньше чем 1 мм, существует риск прогорании пластин при количестве (смеси) в интервале от приблизительно 2,830 мг/мм2 до приблизительно 3,114 мг/мм2, количество в середине данного диапазона составляет 2,972 мг/мм2. Следовательно, для пластины, имеющей толщину меньше чем 1 мм, количество меньше чем 2,9 мг/мм2, было бы подходящим для предотвращения прогорания пластины.

Пример 8

В примере 8 паяное соединение между двумя штампованными теплообменными пластинами изготавливают тремя разными путями. Толщина теплообменных пластин составляет 0,4 мм.

В первом и втором тестируемых образцах использовали тугоплавкую присадку на основе железа, состав которой близок к составу нержавеющей стали типа 316. См. описание тугоплавкой присадки в международной патентной заявке WO 2002/38327. Данная тугоплавкая присадка имела повышенное увеличенное количество кремния до приблизительно 10 мас.%, количество бора до приблизительно 0,5 мас.% и пониженное количество Fe около 10,5 мас.% В первом тестируемом образце тугоплавкую присадку наносили линиями, а во втором тестируемом образце тугоплавкую присадку наносили равномерно по поверхности. В обоих случаях присадку наносили после штампования.

Паяный тестируемый образец 1 показал, что тугоплавкая присадка, нанесенная линиями, втягивалась в паяные соединения. Часть тугоплавкой присадки не перетекла в паяное соединение и, следовательно, увеличила толщину локально на линии нанесения. Для тестируемого образца 2 тугоплавкая присадка перетекла в паяные соединения, однако часть тугоплавкой присадки осталась на поверхности и увеличила толщину. В тестируемых образцах 1 и 2 количество тугоплавкой присадки соответствует количеству приблизительно 15 мас.% материала пластины.

В тестируемом образце 3 использовали смесь A3.3, см. таблицу 6. Смесь равномерно наносили на пластину до штамповки. Смесь наносили в количестве, которое создавало бы паяное соединение со схожими размерами, как у тестируемых образцов 1 и 2.

Тестируемый образец 3 наносили слоем, имеющим толщину, соответствующую массе приблизительно 1,5 мас.% материала пластины. При нанесении смеси A3.3 образовывался тугоплавкий припой из основного металла (металлической части), и образованный тугоплавкий припой перетекал в паяные соединения. Соответственно, толщина пластины уменьшалась, поскольку в паяное соединение втягивалось больше материала, чем добавлялось смеси на поверхность.

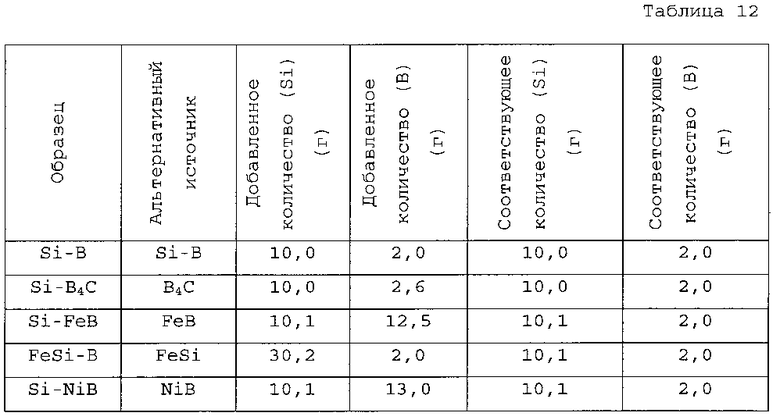

Пример 9

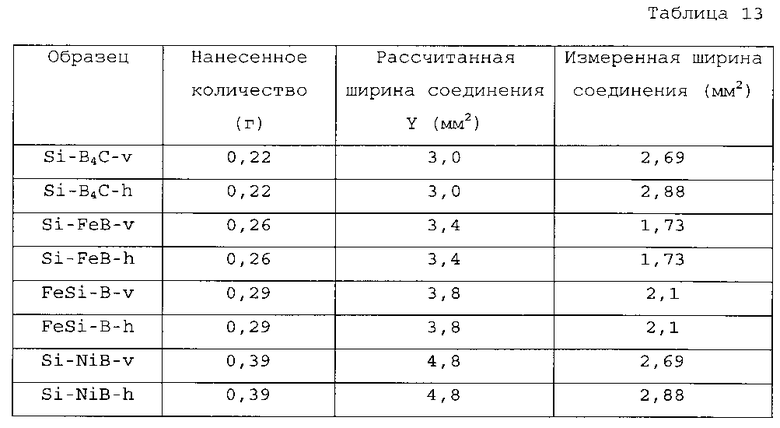

Пример 9 касается тестов с различными источниками бора и кремния. Цель состояла в том, чтобы исследовать альтернативные источники бора и источники кремния. Смесь B2, см. таблицу 6, выбирали в качестве эталона для тестов. Альтернативные источники тестировали в отношении их способности создавать соединение. В каждом эксперименте тестировали или альтернативный источник бора, или альтернативный источник кремния. При использовании альтернативного источника, влияние другого элемента полагали равным нулю, что означало, что это была только масса бора или кремния в альтернативном компоненте, которая была "измерена", см. таблицу 12. Для эталонной смеси В2 массовое отношение между кремнием и бором составляет 10 г к 2 г, составляя в сумме 12 г. Каждая смесь содержала связующий материал S-30, и смесь наносили на стальную пластину согласно примеру 1. Все образцы подвергали высокотемпературной пайке в вакуумной печи при 1210°С в течение 1 часа.

Для смеси В2 определяли линию тренда Y=K×X+L, где Y - ширина соединения, K - наклон линии для В2, X - нанесенное количество смеси и L - постоянная величина для не нанесенного количества смеси В2, см. фиг. 6. Таким образом, ширина паяного соединения Y=0,626+10,807 (нанесенное количество смеси).

В таблице 13 v и h соответствуют v = левая балка и h = правая балка, как в примере 5.

Результаты в таблице 13 показывают, что возможно использовать В4С, NiB и FeB в качестве альтернативных источников бора. Когда использовали NiB, создаваемое количество было меньше, чем для чистого бора. Однако NiB можно использовать, если нужен эффект легирования с помощью Ni.

Пример 10

В примере 10 тестировали большое число различных основных металлов, т.е. металлов, которые можно использовать для металлических частей по фиг. 1. Все тесты, за исключением малоуглеродистой стали и сплава Ni-Cu, проводили в соответствии с «тестом Y» (см. ниже).

Для теста Y два круглых штампованных тестируемых образца толщиной приблизительно 0,8 мм помещали друг на друга. Каждый образец имел штампованную круглую балку. Верхние грани балок располагали по направлению друг к другу, создавая круглую щель между образцами. Для каждого образца кистью для краски наносили смесь В2, которая в данном примере содержит связующий материал S-20. Массу добавленного количества смеси не измеряли, поскольку нанесение не было равномерным при нанесении кистью для краски. Изображение одного из образцов после соединения представлено на фиг. 9.

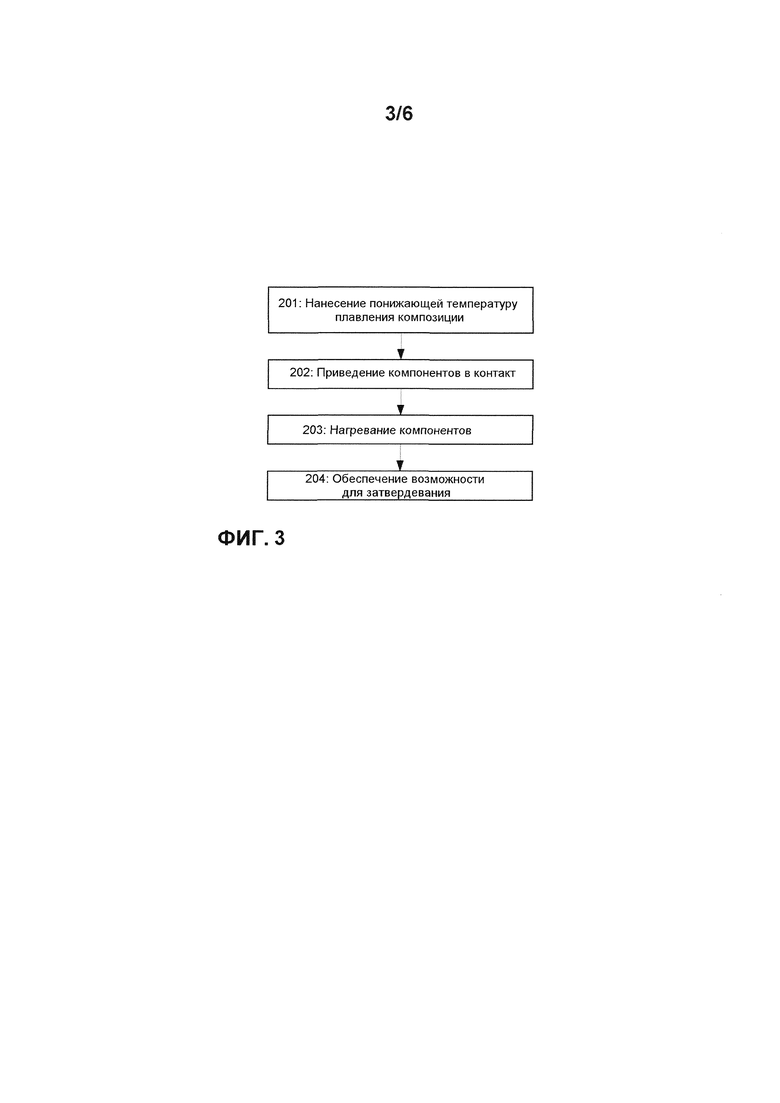

Образцы малоуглеродистой стали и образцы Ni-Cu покрывали аналогичным образом, но для малоуглеродистой стали в соответствии с тестами, выполненными в примере 5, «исследование углового шва», а для Ni-Cu в соответствии с тестом с двумя плоскими тестируемыми образцами. Образцы, за исключением Ni-Cu, подвергали «высокотемпературной пайке» в печи при приблизительно 1200°С, т.е. при 1210°С, в течение 1 ч в вакуумной печи. Образец Ni-Cu подвергали высокотемпературной пайке при приблизительно 1130°С в течение приблизительно 1 ч в той же вакуумной печи. После «высокотемпературной пайки» образовывалось соединение между образцами во всех тестах. Перетекание созданного «тугоплавкого припоя» (выполненного из основного металла) в соединение также наблюдали для всех тестируемых образцов. Результаты представлены в таблице 14.

Результаты в таблице 14 показывают, что тугоплавкие припои образуются между смесью и основным металлом для каждого образца от 1 до 20. Данные результаты также показывают, что соединения создавали для каждого тестируемого образца.

Примеры показывают, что бор требовался для того, чтобы создавать существенное количество тугоплавкого припоя, который может заполнять соединения, а также придавать этим соединениям прочность. Примеры также показали, что бор требовался для микроструктуры, поскольку в образцах без бора обнаруживали толстую хрупкую фазу.

Из вышеизложенного следует, что основной металл, т.е. металлические части, описанные в связи с, например, Фиг. 1, могут быть изготовлены из сплава, содержащего такие элементы, как железо (Fe), хром (Cr), никель (Ni), молибден (Mo), марганец (Mn), медь (Cu) и т.д. Некоторые примеры сплавов, подлежащих использованию для металлических частей, находятся в списке в таблице 15.

Смесь, т.е. понижающая температуру плавления композиция может быть нанесена посредством окрашивания, как описано выше. Смесь также может быть нанесена с помощью таких средств, как физическое осаждение из паровой фазы (PVD), или химическое осаждение из паровой фазы (CVD), и в таком случае смесь не должна включать в себя связующий компонент. Возможно наносить кремний одним слоем и бор одним слоем путем окрашивания или методом PVD или CVD. Все же, даже если наносят слоями, как бор, так и кремний считаются включенными в понижающую температуру плавления композицию, поскольку они будут взаимодействовать во время нагревания также, как если бы они были смешаны до нанесения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 2013 |

|

RU2602693C2 |

| НОВАЯ КОНЦЕПЦИЯ ВЫСОКОТЕМПЕРАТУРНОЙ ПАЙКИ | 2013 |

|

RU2585886C2 |

| ПОКРЫТОЕ СЛОЕМ ТУГОПЛАВКОГО ПРИПОЯ ИЗДЕЛИЕ | 2013 |

|

RU2581937C1 |

| НОВАЯ КОНЦЕПЦИЯ ВЫСОКОТЕМПЕРАТУРНОЙ ПАЙКИ | 2013 |

|

RU2585888C2 |

| СПОСОБ СОЕДИНЕНИЯ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 2020 |

|

RU2784149C1 |

| СПОСОБ СОЕДИНЕНИЯ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 2013 |

|

RU2592331C2 |

| НОВАЯ КОНЦЕПЦИЯ ПОКРЫТИЯ | 2013 |

|

RU2585146C1 |

| СПОСОБ СОЕДИНЕНИЯ МЕТАЛЛИЧЕСКИХ ЧАСТЕЙ | 2014 |

|

RU2633171C1 |

| КОМПОЗИЦИОННАЯ СВАРОЧНАЯ ПРОВОЛОКА | 2012 |

|

RU2613006C2 |

| ТВЕРДЫЙ ПРИПОЙ НА ЖЕЛЕЗОХРОМОВОЙ ОСНОВЕ | 2009 |

|

RU2496626C2 |

Изобретение может быть использовано при изготовлении высокотемпературной пайкой неразъемно соединенного пластинчатого теплообменника. Металлические теплообменные пластины, имеющие температуру солидуса выше 1100°С, установлены друг за другом и образуют пакет с чередующимися межпластинными пространствами. Каждая пластина теплообменника содержит область теплообмена и окружающую ее краевую область. Область теплообмена содержит гофрирование из возвышений и углублений, полученное штамповкой пластин. На поверхность гофрирования наносят понижающую температуру плавления композицию, содержащую по меньшей мере 25 мас.% бора и кремния. При нагреве первой и второй пластин до температуры выше 1100°С поверхность гофрирования плавится вместе с понижающим температуру плавления компонентом с образованием соединения в точках контакта между пластинами при их охлаждении. Изобретение позволяет простым и надежным образом получить прочное соединение пластин пластинчатого теплообменника. 2 н. и 27 з.п. ф-лы, 9 ил., 14 табл., 10 пр.

1. Способ изготовления неразъемно соединенного пластинчатого теплообменника, содержащего металлические теплообменные пластины, имеющие температуру солидуса выше 1100°С, установленные друг за другом и образующие пакет пластин с первыми межпластинными пространствами для первой среды и вторыми межпластинными пространствами для второй среды, причем первые и вторые межпластинные пространства предусмотрены в чередующемся порядке в пакете пластин,

при этом каждая теплообменная пластина содержит область теплообмена и краевую область, которая простирается вокруг области теплообмена,

при этом область теплообмена содержит гофрирование из возвышений и углублений, обеспеченное штамповкой пластин,

причем данный способ содержит:

нанесение понижающей температуру плавления композиции на поверхность гофрирования из возвышений и углублений на первой стороне первой пластины, причем понижающая температуру плавления композиция содержит

- понижающий температуру плавления компонент, который содержит по меньшей мере 25 мас.% бора и кремния для уменьшения температуры плавления первой пластины, и

- необязательно, связующий компонент для упрощения нанесения понижающей температуру плавления композиции на первую пластину,

приведение гофрирования из возвышений и углублений на второй стороне второй пластины в контакт с понижающей температуру плавления композицией на гофрировании из возвышений и углублений на первой стороне первой пластины посредством укладки пластин в пакет пластин,

нагревание первой и второй пластин до температуры выше 1100°С, при этом упомянутая поверхность гофрирования из возвышений и углублений на первой стороне первой пластины плавится таким образом, что поверхностный слой первой пластины плавится и вместе с понижающим температуру плавления компонентом образует расплавленный металлический слой, который находится в контакте с гофрированием из возвышений и углублений на второй пластине в точках контакта между первой пластиной и второй пластиной, и

обеспечение затвердевания расплавленного металлического слоя с получением соединения в точках контакта между пластинами в пакете пластин.

2. Способ по п. 1, в котором бор происходит из любого из элементарного бора и бора из соединения бора, выбранного из любого из следующих соединений: карбид бора, борид кремния, борид никеля и борид железа.

3. Способ по п. 1, в котором кремний происходит из любого из элементарного кремния и кремния из соединения кремния, выбранного из любого из следующих соединений: карбид кремния, борид кремния и ферросилиций.

4. Способ по п. 1, в котором понижающий температуру плавления компонент содержит по меньшей мере 40 мас.% бора и кремния.

5. Способ по п. 1, в котором понижающий температуру плавления компонент содержит по меньшей мере 85 мас.% бора и кремния.

6. Способ по п. 1, в котором бор составляет по меньшей мере 10 мас.% от содержания бора и кремния в понижающем температуру плавления компоненте.

7. Способ по п. 1, в котором бор составляет по меньшей мере 55 мас.% от содержания бора и кремния в понижающем температуру плавления компоненте.

8. Способ по п. 1, в котором понижающий температуру плавления компонент содержит меньше чем 50 мас.% металлических элементов.

9. Способ по п. 1, в котором понижающий температуру плавления компонент содержит меньше чем 10 мас.% металлических элементов.

10. Способ по п. 1, в котором пластины имеют толщину 0,3-0,6 мм.

11. Способ по п. 1, в котором пластины имеют толщину 0,6-1,0 мм.

12. Способ по п. 1, в котором нагревание пластин проводят до тех пор, пока понижающая температуру плавления композиция не свяжется с поверхностью гофрирования из возвышений и углублений на первой стороне первой пластины, а затем уменьшают температуру пластин, прежде чем весь бор и кремний в понижающей температуру плавления композиции образует соединение с металлом в первой пластине.