Изобретение относится к измерительной технике и может быть использовано для контроля предельных или измерения действительных размеров деталей в машиностроении.

Известны нутромеры типа ШТИХМАС [1], представляющие собой стержни мерной рабочей длины со сферическими торцами. Сравнение размера диаметра контролируемого отверстия с фактической рабочей длиной стержня производят путем ввода стержня внутрь отверстия в наклонном положении и последующего разворота его там непосредственно рукой. Широкому распространению нутромеров подобного типа. препятствуют большие габариты (они применимы только для диаметров отверстий свыше 70 мм) и недостаточная объективность контроля (погрешность центрирования, нестабильное измерительное усилие и температурное удлинение стержня).

Известно устройство [2], которое снабжено корпусом с рукояткой для ввода мерного стержня внутрь контролируемого отверстия и передаточным механизмом для разворота там мерного стержня со стабильным измерительным усилием. Мерный стержень этого (как к предлагаемого) устройства по своей технической сущности является цилиндрической высечкой из пара, ось мерного стержня пересекает центр сферы, а диаметр шара равен одному из предельных размеров измеряемого диаметра. Такая особенность выполнения рабочих сферических поверхностей мерного стержня позволяет повысить износостойкость калибра и точность измерения. Последнее появляется за счет возникновения эффекта самоцентрирования мерного стержня в осевой плоскости (измерение происходит по диаметру, а но по хорде) и за счет увеличения угла разворота, при котором мерный стержень может считаться находящимся в плоскости, перпендикулярной оси отверстия. Однако и это устройство, выбранное в качестве аналога, наиболее близкого к изобретению по совокупности существенных признаков (прототипа), имеет недостатки. Последние проявляются как при изготовлении (высокая трудоемкость), так и в процессе эксплуатации калибра: недостаточно высокие показатели эргономичности, производительности и точностной надежности контроля, полноты охвата всей контролируемой поверхности, отсутствие возможности оперативной переналадки на другой номинальный размер и тонкой поднастройки рабочего размера стержня.

Задача, решаемая заявленным изобретением, - устранение указанных недостатков прототипа.

Описание механизма получения технического результата, ведущего к решению указанной задачи, совмещенно с описанном конструкции калибра и приведено ниже.

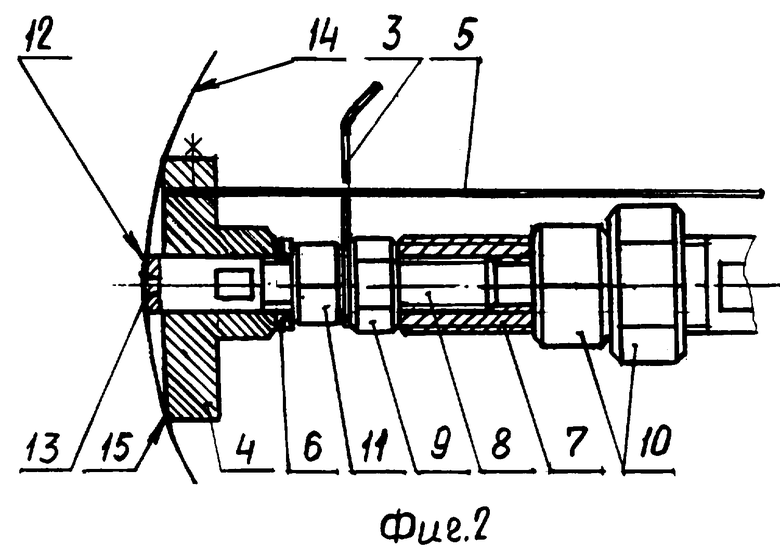

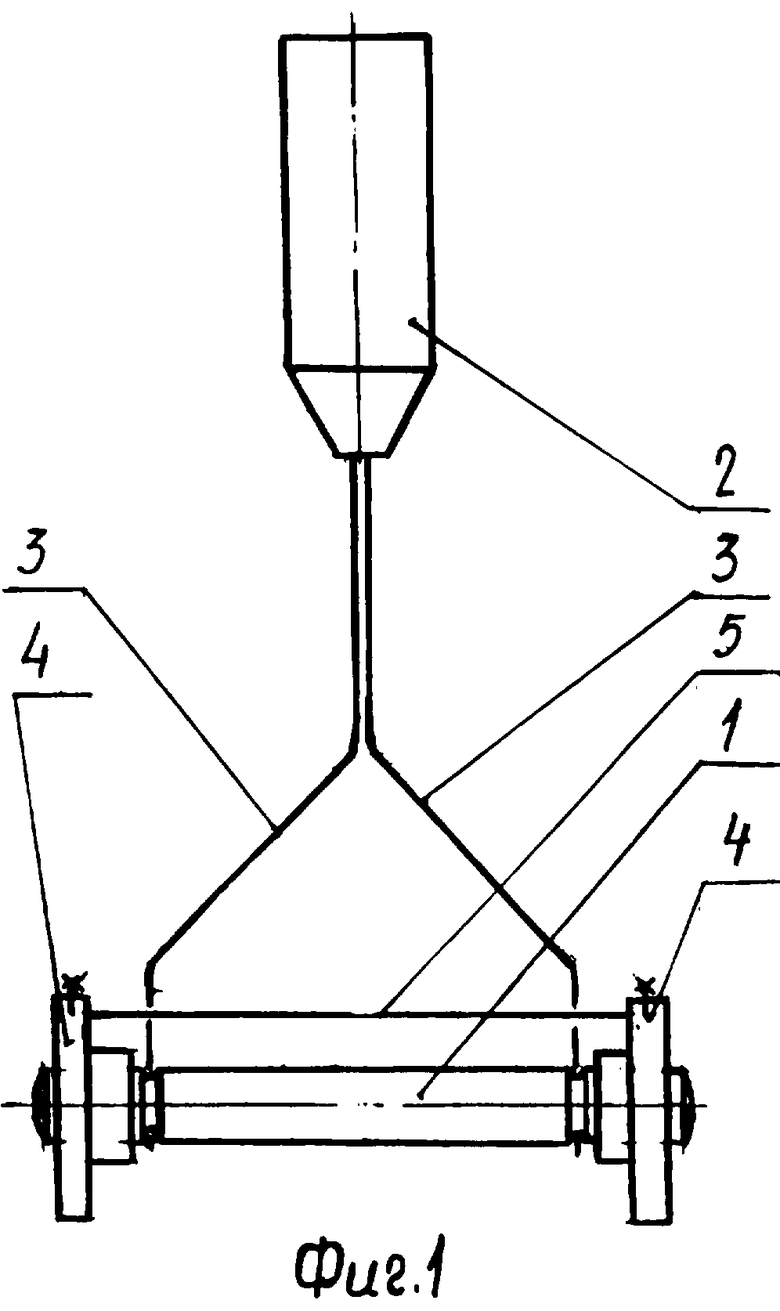

На фиг.1 показан общий вид калибра СФЕРЕЯР (сферического регулируемого Ярового) в схематическом изображении, на фиг.2 - разрез одной из сторон мерного стержня калибра CФЕРЕЯР в увеличенном масштабе.

Калибр CФЕРЕЯР (фиг.1) содержит мерный стержень 1, рукоятку 2, пружинные ленты 3, служащие одновременно подвеской мерного стержня, и устройством для создания стабилизированного измерительного усилия. Это упрощает конструкцию калибра, снижает его массу и трудоемкость изготовления, освобождает для наблюдения зону контроля, позволяет контроль выполнить с максимальным охватом всей контролируемой поверхности, в том числе при большой глубине отверстия. Поскольку прохождение или непрохождение при развороте мерного стержня калибра в отверстии ощущается на рукоятке, то контроль можно вести "вслепую" (без привлечения органов зрения), что, в свою очередь, повышает производительность контроля и снижает усталость оператора (один из показателей эргономичности), а возможность выполнения многократных измерений в малый период времени ведет к повышению точностной надежности контроля. Калибр содержит центрователь, выполненный в виде двух втулок 4, установленных соосно мерному стержню. Осевая подвижность втулок 4 в направлении от центра отверстия ограничена упругой стяжкой 5, а для ограничения каждой из втулок 4 по направлению к центру служат самонастраивающиеся упоры 6 (фиг.2). Центрователь существенно повышает точностную надежность измерений, особенно при контроле отверстий больших диаметров, т.к. он увеличивает центрирующие усилия на мерный стержень. Мерный стержень содержит цилиндрический корпус 7 с резьбовыми отверстиями в его торцах. В эти отверстия ввинчены измерительные наконечники 8 и закреплены контргайками 9. Такая конструкция позволяет оперативно переналаживать мерный стержень на другой номинальный размер в достаточно широком диапазоне. Тонкую поднастройку рабочего размера производят за счет упругого растяжения резьбового участка корпуса 7, расположенного между двумя стягиваемыми между собой гайками 10. Аналогично дополнительную тонкую поднастройку производят затягиванием гаек 11, которые торцами упираются в контргайки 9. Рабочие торцы 12 измерительных наконечников 8 выполнены сферическими и содержат твердосплавные вставки 13. Последние повышают износостойкость мерного стержня при эксплуатации, а при изготовлении его облегчают получение правильной геометрической формы торцов 12 с минимальными отклонениями.

Настройка калибра включает настройку мерного стержня на рабочий размер (производят как указано выше, манипулируя резьбовыми деталями 7, 8, 9, 10, 11) и настройку центрователя, которая может быть предельной и завышенной. Предельная настройка центрователя имеет следующие особенности. Если диаметр контролируемого отверстия равен рабочему размеру мерного стержня, сферические торцы 12 его обоих измерительных наконечников 8 без зазора и натяга сопряжены с цилиндрической поверхностью 14 контролируемого отверстия (случай "нормального" калибра), ось мерного стержня перпендикулярна оси отверстия, то при продельной настройке рабочие поверхности 15 обеих втулок 4 также без зазора и натяга (стяжка 5 не прогнулась) сопряжены с поверхностью 14 контролируемого отверстия. При предельной настройке центрователя повышается точностная надежность контроля, т.к. оптимизируются измерительные и центрирующие усилия, снижается интенсивность износа рабочего размера мерного стержня. Механизм возникновения вышеуказанного следующий. Если соотношение размеров контролируемого отверстия и мерного стержня таковы, что калибр окажется проходным, то сферические поверхности 12 не соприкасаются с контролируемой поверхностью 14. Если же кaлибp окажется непроходным, то усиливается эффект возрастания усилия на рукоятке 2 при развороте калибра за счет вступления в контакт с контролируемой поверхностью и сферических поверхностей 12, и рабочих поверхностей 15 втулок 4. Для облегчения выполнения предельной настройки упоры 6 выполнены самонастраивающимися, например, из мягкой алюминиевой фольги с изгибами. Первоначально завышенная действующая толщина упора уменьшается до нужных размеров за счет смятия при первом провороте калибра в отверстии соответствующего диаметра с достаточным для смятия усилием. Завышенную (по сравнению с предельной) настройку центрователя производят раздвижкой втулок 4 между собой и закреплением их на стяжке 5. При развороте калибра с завышенной настройкой центрователя с контролируемой поверхностью в контакт первоначально вступают рабочие поверхности 15 втулок 4, стяжка 5 упруго деформируется и это ощущается по возросшему усилию на рукоятке 2. Дополнительное усилие на рукоятке появится при дальнейшем развороте калибра, если последний окажется непроходным. Указанную особенность завышенной настройки центрователя можно использовать для двухпредельного измерения диаметра отверстия за один проворот калибра. К аналогичному эффекту двухпредельного измерения приводит изготовление мерного стержня как непроходного с центральными лысками (лыской) на сферических поверхностях 12, занижающих осевой размер до значения проходного калибра. В этом случае первоначально ввод калибра внутрь отверстия производят не в наклонном, а в перпендикулярном положении, а затем его там разворачивают.

Определение действительного размера диаметра в контролируемом сечении производят либо методом предельных калибров, либо методом нормального калибра. В первом случае весь диапазон возможных значений диаметра разбивают на участки с достаточно малым шагом, на границу каждого из участков настраивают свой калибр. В процессе многократных измерений определяют тот минимальный диапазон, на границах которого один из калибров является проходным, а второй - непроходным во всех случаях и направлениях. При измерении диаметра методом нормального калибра последний поднастраивают таким образом, чтобы мерный стержень сопрягался с контролируемой поверхностью без зазора и натяга, а затем определяют действительный рабочий размер мерного стержня с помощью универсального измерительного средства. В качестве такового может быть использована, например, скоба типа СР (пасаметр), настроенная по блоку концевых мер. Применение концевых мер вместо установочных колец, обычно используемых для настройки нутромеров, создает дополнительные удобства при эксплуатации и повышает точность настройки. При обоих методах измерения контролируемого диаметра для обеспечения высокой точности очень важно в процессе эксплуатации выдерживать стабильное измерительное усилие. В арбитражных случаях для этой цели рекомендуется использовать массу рукоятки 2, располагая ее горизонтально при развороте мерного стержня внутри отверстия.

Доступность выполнения метрологических поверок всегда имеющимися на производстве стандартными измерительными средствами в совокупности с указанными выше достоинствами калибра СФЕРЕЯР позволяет широко применять его как для точных лабораторных измерений, так и в цеховых условиях.

Литература

1. ГОСТ 1775-42. Калибры гладкие нерегулируемые. Типы и размеры. Москва, 1960г. - с. 16.

2. Авторское свидетельство СССР №1712767, кл. G 01 B 3 /26, 1992 г.

Изобретение относится к измерительной технике и может быть использовано для контроля предельных или измерения действительных размеров деталей. Устройство содержит рукоятку, мерный стержень, установленный на подвеске. Подвеска выполнена в виде двух упругих удлиненных элементов, например в виде пружинных лент. Одни концы подвески сопряжены с концами мерного стержня, а вторые концы скреплены с рукояткой. Мерный стержень выполнен в виде цилиндрического корпуса с резьбовыми отверстиями в торцах корпуса. В эти отверстия ввинчены измерительные наконечники со сферическими рабочими торцами, которые могут содержать твердосплавные вставки. Технический результат заключается в упрощении конструкции, снижении массы устройства, повышении производительности и надежности контроля. 2 н. и 2 з.п. ф-лы, 2 ил.

| ПОДЪЕМНЫЙ КРАН, В ЧАСТНОСТИ МОСТОВОЙ ИЛИ КОЗЛОВЫЙ КРАН, СОДЕРЖАЩИЙ КРАНОВУЮ БАЛКУ, И СПОСОБ УСТАНОВКИ КРАНОВОЙ БАЛКИ НА ПОДЪЕМНОМ КРАНЕ | 2013 |

|

RU2596204C2 |

| НИЗКОКАЛОРИЙНЫЙ МАРГАРИН | 1997 |

|

RU2134516C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОЛОЖЕНИЯ РОТОРА В ЭЛЕКТРИЧЕСКИХ МАШИНАХ С ДВОЙНОЙ ЗУБЧАТОСТЬЮ | 2000 |

|

RU2217859C2 |

| US 3354552 А, 28.11.1967. | |||

Авторы

Даты

2004-10-20—Публикация

2002-01-25—Подача