Изобретение относится к измерительной технике и может быть использовано для контроля предельных и(или) измерения действительных размеров в машиностроении.

Широко известны калибры-скобы для определения, находится ли наружный диаметр контролируемой детали (вала) в пределах поля допуска (ГОСТ 24851-81, ГОСТ 18362-73 - прототип). Скоба содержит корпус с внутренними рабочими плоскостями (измерительными поверхностями), которые выполнены параллельными между собой. В проходных калибрах (ПР) расстояние между рабочими плоскостями номинально равно наибольшему допустимому диаметру вала, а в непроходных скобах (НЕ) указанное расстояние равное наименьшему допустимому диаметру. Возможно совмещение в одной скобе калибров ПР и НЕ, и в этом случае деталь считается годной, если при надвигании скобы на контролируемый вал она свободно проскакивает участок ПР и задерживается на участке НЕ. В случае изготовления вала вблизи или на пределе допустимого значения размера диаметра скоба сопрягается с валом с небольшим натягом, который можно преодолевать за счет приложения избыточного усилия, при этом величину усилия определяют приблизительно, по ощущению на руке. Указанное может служить источником дополнительных погрешностей измерения. В суммарную погрешность определения размера контролируемой детали прямо входят также неточности изготовления скобы по параметрам ПР и НЕ, равно как и последующее изменение указанных пределов вследствие износа при длительной эксплуатации скобы. Изготовление же новой скобы с надлежащими размерами чревато дополнительными затратами на обеспечение качества. То же самое происходит и при незначительных преднамеренных (технологических, конструктивных) изменениях номиналов или пределов поля допуска, т.к. существующие калибры-скобы не трансформируемы. С их помощью невозможно также определить действительное значение диаметра, что бывает особенно важно при отладке технологического процесса обработки.

Задачей заявленного изобретения является устранение отмеченных недостатков прототипа, получение технического результат в виде трансформируемости скобы и связанного с этим снижения общих затрат на обеспечение качества обрабатываемых деталей, получение возможности не только контролировать нахождение диаметра в границах поля допуска, но и измерять действительное значение размера, повышение надежности этих измерений. Указанное достигается оснащением скобы сменным блоком разноразмерных шариков (п.1 формулы изобретения). Подбирая необходимые диаметры сменных шариков, скобу легко трансформировать на новые пределы, повышать точность изготовления, превращая скобу из однопредельной в многопредельную, при этом современное состояние шарикоподшипниковой промышленности обеспечивает беспроблемность оснащения (покупку) требующегося набора шариков. Задача еще более упрощается благодаря использованию (п.2 формулы) наборного блока концевых мер (плиток), которые имеются и широко используются всеми машиностроительными предприятиями. Высокую точность определения фактического значения размера без снижения производительности контроля обеспечивает также оснащение скобы устройством для измерения действительного значения достигнутого измерительного усилия (п.3 формулы). Возможность оперативного введения поправки в результате контроля основана на том факте, что между величиной натяга и достигнутым для проскока скобы измерительным усилием имеется устойчивая и стабильно повторяющаяся зависимость.

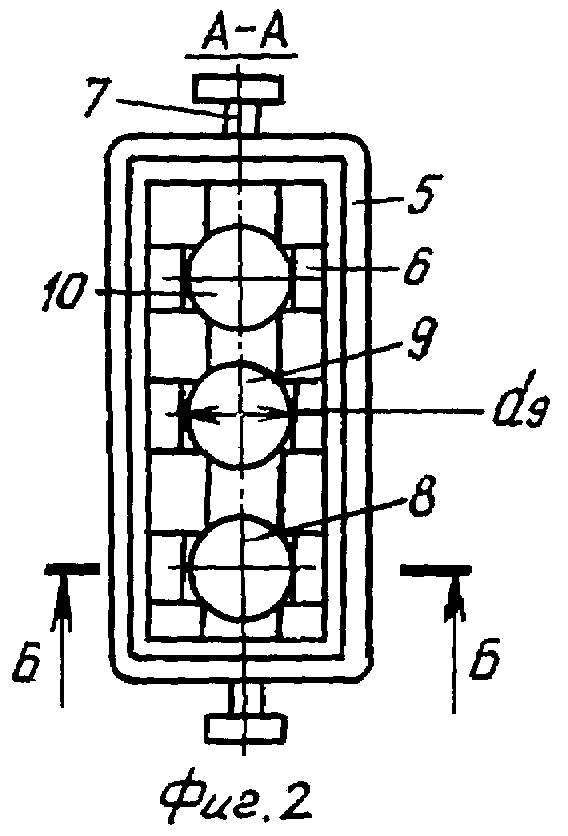

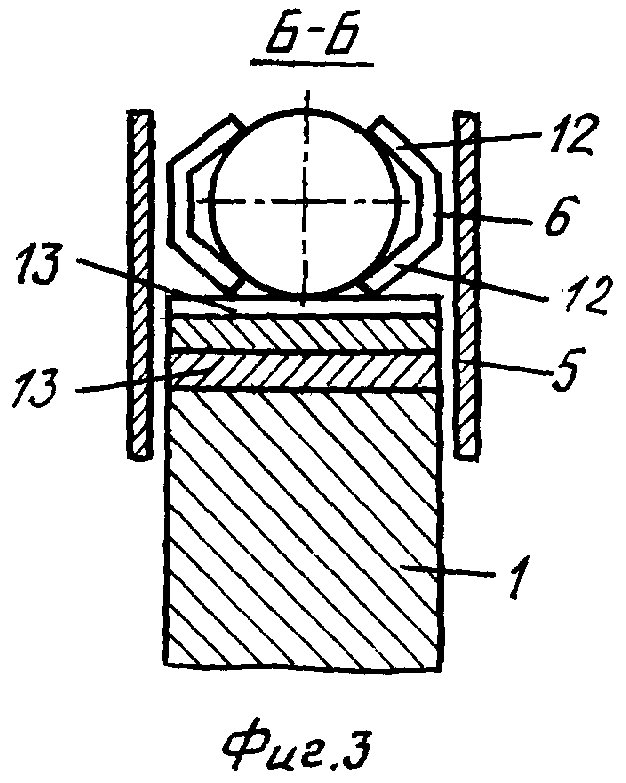

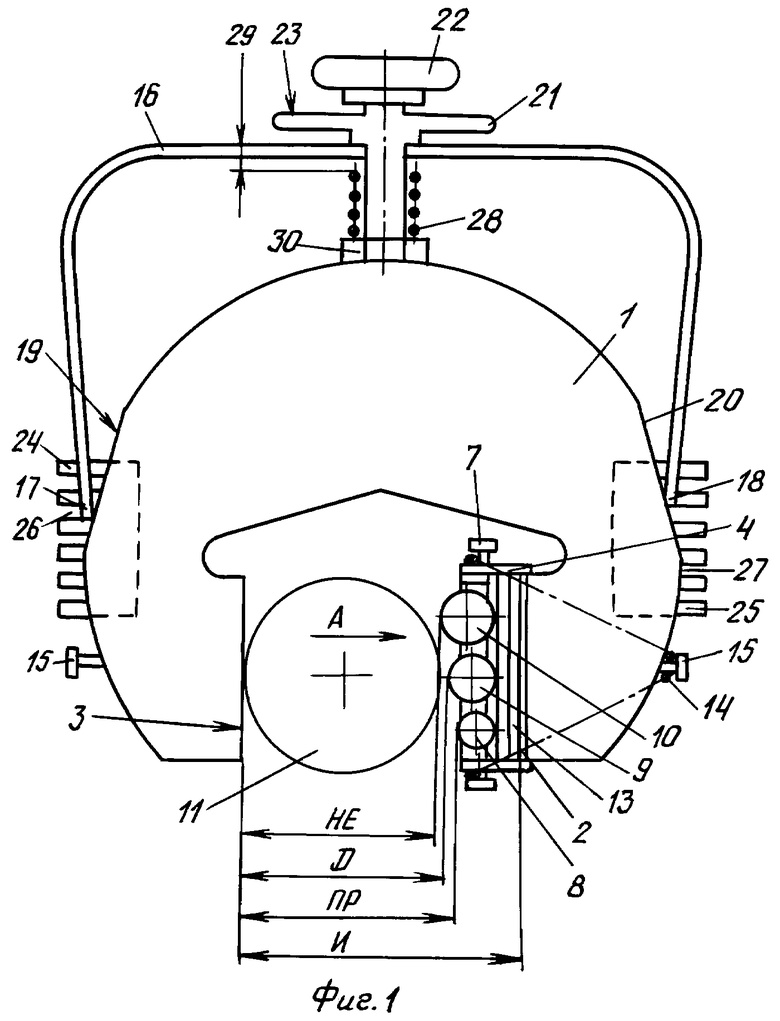

На фиг.1 показан вид сбоку на скобу, на фиг.2 - вид А на блок разноразмерных шариков, на фиг.3 - разрез Б-Б по одному из шариков.

Скоба для измерения наружных диаметров (фиг.1, 2, 3) содержит корпус 1, в котором обращенные внутрь рабочие плоскости 2 и 3 выполнены параллельными между собой, а расстояние между ними И измерено с достаточно высокой точностью. Блок 4 разноразмерных шариков содержит наружную обойму 5 и внутреннюю обойму 6, которые связаны между собой зацепами 7. Шарики 8, 9, 10 расположены в обойме 6 по мере возрастания диаметров с таким расчетом, чтобы размер ПР был равен наибольшему допустимому размеру контролируемой детали 11, размер НЕ был равен наименьшему допустимому размеру (вместе с рабочей плоскостью 3 шарик 10 образовал бы непроходной калибр), а диаметр шарика 9 выбирают промежуточного значения из расчета, чтобы все поле допуска от ПР до НЕ разбить на промежутки, зависящие от особенностей технологического процесса и (или) преследуемых задач. Шарики 8, 9, 10 могут легко изыматься из обоймы 6 и заменяться на имеющие другой диаметр, для чего достаточно преодолеть пружинный эффект отгибов 12 (фиг.3), выполненных в обойме 6. Наружная обойма 5 охватывает блок концевых мер (плиток) 13 по наружному контуру, предотвращая его самопроизвольное выпадание. Одна из измерительных плоскостей блока плиток притерта (прижата) к рабочей плоскости 2, а противоположная измерительная плоскость плиток служит опорой для шариков 8, 9, 10. Наружная обойма 5 выступает за блок плиток и сопрягается с выступом корпуса скобы, обеспечивая таким образом ориентацию блока 4 на ее корпусе. Прижим блока 4 к рабочей плоскости 2 обеспечивается эластичным жгутом 14, который взаимодействует с зацепами 7 блока 4 и зацепом 15 на корпусе скобы. Такая конструкция блока разноразмерных шариков (он включает в себя позиции 5, 6, 7, 8, 9, 10, 12, 13, 14, 15) позволяет производить быструю смену установленного блока на другой, заранее подготовленный, с другими размерными параметрами, либо обеспечивать последние заменой в снятом блоке 4 шариков на другие и(или) установкой другого блока плиток 13. Можно также трансформировать скобу на другие номиналы, установив дополнительно еще один блок разноразмерных шариков с прижимом его к рабочей плоскости 3 (вариант не показан на иллюстрациях).

Устройство для измерения действительного значения достигнутого измерительного усилия выполнено в виде дугообразной пластинчатой пружины 16, концы которой 17 и 18 опираются на наклонные плоскости 19 и 20, выполненные на наружной поверхности корпуса 1 скобы. При рабочем сдвиге шайбы 21 относительно рукоятки 22 в направлении 23 концы 17 и 18 пластинчатой пружины расходятся между собой, при этом развивается усилие, величину которого можно определить по шкале 24 или 25. В качестве меток в шкалах выполнены прорези 26 и 27, через которые просматривается положение концов 17 и 18. Для удобства пользования шкала 24 отградуирована в граммах, а шкала 25 - в микрометрах натяга контролируемого вала со скобой, выбираемого обычно в пределах от 2 до 12 мкм. Для увеличения верхнего предела указанного диапазона предназначена создающая дополнительное усилие пружина 28, которая начинает влиять на баланс сил после выбора зазора 29, который в свою очередь регулируется гайкой 30. Градуировку шкал 24 и 25 производят по результатам эксперимента.

При определении факта нахождения контролируемого вала в пределах поля допуска скобу настраивают соответствующим подбором диаметров шариков и величины установленного блока плиток, при этом пользуются ею как обычной двухппредельной скобой ПР и НЕ. Если же ставится задача определения дополнительного значения диаметра контролируемого вала в разных его сечениях, то настройку скобы производят таким образом, чтобы наиболее вероятный размер вала находился в зоне задержки скобы на среднем шарике 9, но проскакивал его при приложении измерительного усилия, соответствующего натягу порядка 12 мкм. Действительное значение диаметра контролируемой детали D11 определяют по формуле

D11=И-d9-Б13+H25,

где И - фактическое значение размера И (фиг.1)

d9 - фактическое значение диаметра шарика поз.9 (фиг.2);

Б13 - фактическое значение размера блока поз.13 (фиг.1);

Н25 - фактическое значение натяга, определенного по шкале 25 (или по усилию на шкале 24).

При необходимости вносят корректировки в настройку скобы подбором нового набора плиток 13 либо устанавливают новый заранее налаженный блок 4. Действительное значение размеров ПР, Д и НЕ с учетом возможных фактических погрешностей всех составляющих размерных цепочек и с исключением неопределенностей, связанных с фактически возникшим натягом, определяют путем установки под шарики 8, 9, 10 соответствующего набора плиток вместо контролируемой детали 11.

Достоинство патентуемой скобы выражается в мобильности, производительности, надежности и стоимости измерений. Надежность измерения действительного значения диаметра обеспечивается характером контактирования рабочих элементов измерителя и контролируемой детали, которое происходит всегда в натяге, с исключением случайных факторов. Высокая производительность каждого акта контроля дает возможность многократного повтора измерений в сомнительных случаях с гарантией воспроизведения первоначальных условий. Отмеченные преимущества по сравнению, например, с универсальными показывающими приборами особенно важны при отладке технологических процессов. При этом рабочая среда цеха и обрабатывающего станка практически не снижает ни точности, ни надежности измерений, а мобильность скобы сокращает общие сроки освоения нового производства.

Изобретение относится к измерительной технике и может быть использовано для контроля предельных и(или) измерения действительных размеров в машиностроении. Сущность: скоба содержит корпус с внутренними рабочими плоскостями, параллельными между собой, а расстояние между ними измерено с достаточно высокой точностью. К рабочей плоскости может прижиматься сменный блок разноразмерных шариков, который позволяет преобразовать скобу в многопредельную, а подбором диаметров самих шариков можно трансформировать ее на новые номиналы и пределы. Шарики могут опираться на наборный блок концевых мер, прижатый к рабочей плоскости. Скоба может содержать устройство для измерения действительного значения достигнутого усилия, при котором она проскакивает контролируемый вал, преодолевая имеющийся фактический натяг сопряжения. Соответствующая поправка вводится в результаты измерения диаметра. Технический результат: повышение мобильности, точности, надежности измерений, снижение их стоимости. 2 н. и 2 з.п. ф-лы, 3 ил.

1. Скоба для измерения наружных диаметров, содержащая корпус с внутренними рабочими плоскостями, выполненными параллельными между собой и с известным расстоянием между ними, отличающаяся тем, что она оснащена сменным блоком разноразмерных шариков, выполненным из условия возможности последовательного размещения одного из указанных шариков в пространстве между контролируемой деталью и одной из рабочих плоскостей скобы.

2. Скоба по п.1, отличающаяся тем, что ее блок разноразмерных шариков выполнен из условия возможности размещения дополнительно наборного блока концевых мер в пространстве между рабочей плоскостью и шариками.

3. Скоба для измерения наружных диаметров, содержащая корпус с внутренними рабочими плоскостями, выполненными параллельными между собой и с известным расстоянием между ними, отличающаяся тем, что она содержит устройство для измерения действительного значения достигнутого усилия, при котором скоба проскочила контролируемую деталь, преодолев фактически возникший натяг сопряжения скобы с деталью в процессе контроля.

4. Скоба по п.3, отличающаяся тем, что ее устройство для измерения действительного значения достигнутого усилия выполнено в виде установленной на рукоятке дугообразной пластинчатой пружины, концы которой выполнены из условия возможности при взаимодействии с корпусом упруго разгибаться и смещаться в качестве указателей относительно шкал.

| Электрическое устройство для управления цветным театральным освещением | 1930 |

|

SU24851A1 |

| Калибры гладкие для цилиндрических отверстий и валов, ГОСТ 18362-73, Скобы листовые для диаметров от 3 до 10 мм | |||

| Конструкции и размеры | |||

| Измерительная скоба | 1989 |

|

SU1657933A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ РАЗМЕРОВ РАБОЧИХ ДИАМЕТРОВ ЭЛАСТИЧНЫХ ДЕТАЛЕЙ | 2001 |

|

RU2193156C1 |

| Способ контроля размеров с помощью гладких калибров | 1985 |

|

SU1415022A1 |

| Устройство для измерения диаметра | 1990 |

|

SU1772581A1 |

| Регулируемый калибр | 1987 |

|

SU1539505A1 |

| Устройство для измерения наружных размеров деталей | 1987 |

|

SU1499096A1 |

Авторы

Даты

2011-05-20—Публикация

2009-09-17—Подача