Изобретение относится к железнодорожному транспорту, в частности к технологии восстановления или упрочнения восстановительной наплавкой изношенных поверхностей железнодорожного рельсового пути без его снятия с полотна.

Железнодорожные рельсы в процессе эксплуатации (постоянной работы) испытывают значительные нагрузки, под действием которых происходит их изнашивание и появление локальных повреждений на поверхности катания. В результате эксплуатационных повреждений ежегодно заменяют большое количество рельсов или вырезают участки с пробоксовками. Это приводит к значительным потерям пропускной способности, росту эксплуатационных расходов.

При взаимодействии колеса-рельса локомотива, при трогании или торможении на поверхности головки рельса образуются зоны мартенсита. В процессе эксплуатации под воздействием подвижного состава в этих зонах образуются отслоения или выкрашивание рельсового металла.

Известен способ восстановления деталей, при котором на изношенную часть детали устанавливают и закрепляют сваркой предварительно сформированную оболочку, внешнюю часть которой формируют по конфигурации неизношенной части детали, а внутреннюю поверхность по конфигурации подготовленной к наплавке изношенной части детали, при этом для повышения качества и упрощения технологии, оболочку выполняют составной и разной формы в зависимости от формы детали (см., например, описание изобретения к авторскому свидетельству СССР №789253, кл. B23K 9/04, 1979).

Однако применение такого способа требует больших трудозатрат по подготовке сформированной оболочки, при этом значительно усложняется технология восстановления наплавкой, а в ряде случаев способ практически не удается применить, особенно при восстановлении неравномерного износа на больших площадях по сечению и периметру.

Известен также способ наплавки деталей, используемый для восстановления режущих инструментов, при котором используют формирующее устройство большой теплопроводности в виде съемного медного водоохлаждаемого шаблона-кристаллизатора с внутренним отверстием, имеющим конфигурацию рабочей части наплавленного изделия (см., например, описание изобретения к авторскому свидетельству СССР №1776511, кл. B23K 9/04, 1992).

Недостатком известного способа является то, что он практически не предназначен для наплавки поверхностей больших размеров с неравномерным износом.

Наиболее близким из известных по своей технической сущности и достигаемому эффекту является выбранный в качестве прототипа способ восстановления изношенных поверхностей катания железнодорожного рельсового пути без его снятия с полотна, при котором осуществляют зачистку изношенной поверхности до бездефектного металла, нагрев поврежденного участка рельса газовой горелкой до температуры ниже температуры плавления рельса и нанесение порошкового сплава на рабочую поверхность рельса с последующим оплавлением нанесенного покрытия (см., например, описание изобретения к авторскому свидетельству СССР №1348442, кл. E01B 31/18, опубл. 30.10.1987).

К недостаткам данного способа относится высокая трудоемкость восстановления, связанная с необходимостью осуществления механической обработки как необработанной, так и обработанной поверхности.

Технический результат, на решение которого направлено изобретение, состоит в повышении качества восстановления изношенных поверхностей за счет исключения значительного рассеивания тепловой энергии по границам наплавленных участков изношенной поверхности, а также в повышении усталостной прочности изношенных поверхностей железнодорожного рельсового пути при его восстановительном ремонте без снятия с полотна.

Указанный технический результат достигается тем, что в способе восстановления изношенных поверхностей катания железнодорожного рельсового пути без его снятия с полотна, при котором осуществляют зачистку изношенной поверхности до бездефектного металла, нагрев поврежденного участка рельса газовой горелкой до температуры ниже температуры плавления материала рельса и нанесение на рабочую поверхность рельса покрытия из порошкового самофлюсующего сплава с коэффициентом теплового расширения меньшим, чем у стали, с последующим оплавлением нанесенного покрытия, нанесение порошкового сплава осуществляют, по меньшей мере, в два слоя до восстановления номинальных размеров изношенного участка, нанесение первого слоя проводят при последовательном поперечно-продольным перемещении горелки в горизонтальной плоскости при неизменном расстоянии между срезом мундштука газовой горелки и поверхностью рельса до толщины, обеспечивающей раскисление материала нанесенного слоя и удаления из него выделившихся газов, а второй и последующие слои порошкового сплава наносят при колебаниях горелки на всю ширину головки рельса с полным перекрытием ранее нанесенных участков предыдущего слоя и с обеспечением раскисления материала данного слоя, после чего осуществляют естественное охлаждение и механическую обработку восстановленной поверхности.

Сравнение заявленного технического решения с прототипом позволило установить соответствие его критерию "новизна", так как оно не известно из уровня техники.

Предложенный способ является промышленно применимым существующими техническими средствами и соответствует критерию "изобретательский уровень", т.к. он явным образом не следует из уровня техники, при этом из последнего не выявлено каких-либо преобразований, характеризуемых отличительными от прототипа существенными признаками, на достижение указанного технического результата.

Таким образом, предложенное техническое решение соответствует установленным условиям патентоспособности изобретения. Других известных технических решений аналогичного назначения с подобными существенными признаками заявителем не обнаружено.

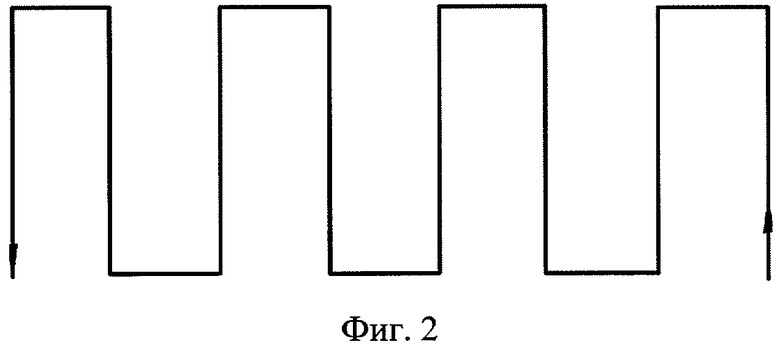

На фиг.1 представлен фрагмент восстановления изношенной поверхности, на фиг.2 - направление движения газовой горелки при нанесении порошкового сплава в первом слое, на фиг.3 - то же, во втором и последующих слоях, на фиг.4 - количество нанесенных слоев и порядок восстановления участка изношенной поверхности железнодорожного рельсового пути.

Предложенный способ восстановления изношенных поверхностей железнодорожного рельсового пути предусматривает восстановление выбоксовин длиной в среднем около 200 мм и осуществляют следующим образом.

Дефектный участок железнодорожного рельсового пути или клети бесстыкового пути зачищают шлифовальным инструментом для удаления дефектного слоя металла и трещин.

Раскрепление плети и выгиба ее в вертикальной плоскости не производят, а для получения сжимающих напряжений в наплавленном слое используют самофлюсующийся сплав с коэффициентом теплового расширения меньшим, чем у стали, например сплав ПГ-Ж14.

Зажигают газовую ацетилено-кислородную или пропано-кислородную горелку с цилиндрическим мундштуком и регулируют пламя до нормального или слегка науглероживающего. Подводят ядро пламени к зоне дефекта на расстоянии 4-5 мм от изношенной поверхности и осуществляют нагрев ее до температуры 950-1000°С, определяемой сварщиком визуально по оплавлению шероховатости и ее «запотеванию», подают порошок и тут же оплавляют его.

Перемещают газовую горелку поперек рельса на расстояние, примерно равное радиусу наплавленного участка, и снова производят нагрев металла и наплавку. После завершения поперечного прохода газовой горелки перемещают ее в продольном направлении вдоль рельса в горизонтальной плоскости на расстояние 10-15 мм, равное радиусу пятна нагрева.

Нанесение порошкового сплава осуществляют, по меньшей мере, в два слоя для исключения окисления контактной поверхности рельса при нагреве в первом слое и восстановления номинальных размеров изношенного участка поверхности рельса во втором и последующих слоях, причем нанесение первого слоя проводят последовательным поперечно-продольным перемещением горелки в горизонтальной плоскости при неизменном расстоянии между срезом мундштука газовой горелки и поверхностью рельса до толщины, обеспечивающей раскисление материала нанесенного слоя и удаления из него выделившихся газов, разогревают первый слой наплавленного металла до жидкого состояния. Так наносят первый слой наплавляемого металла на всю рабочую поверхность изношенного участка.

Далее, со стороны, где закончено нанесение первого слоя, придают газовой горелке колебательные движения на всю ширину головки и разогревают первый слой наплавленного металла до пластичного полужидкого состояния, при этом при поперечных проходах газовой горелки на восстанавливаемом участке головка рельса прогревается интенсивно и равномерно.

После этого на подготовленный участок наносят второй и последующий слои металла порошкового сплава, подавая порошок необходимыми порциями при колебаниях горелки на всю ширину головки рельса с полным перекрытием ранее нанесенных участков предыдущего слоя и с обеспечением раскисления материала данного слоя, после чего осуществляют естественное охлаждение и механическую обработку восстановленной поверхности.

Пример осуществления способа (наплавка выбоксовины).

На одном из участков железнодорожного рельсового пути имелись местные повреждения поверхности катания в результате местного боксования локомотивов. Ранее такие дефекты вырезались из клети, а на это место вваривали новый участок рельса. Это требовало закрытия движения по участку и приводило к потерям пропускной способности и нарушению целостности плети.

Для ремонта плетей бесстыкового рельсового пути применяли газопорошковую наплавку. Место дефекта длиной около 150 мм и глубиной 5 мм шлифовали до удаления трещин. Затем газовой горелкой производили наплавку рельса от края повреждения. Расстояние от ядра пламени до поверхности составляло 4-5 мм. После нагрева участка диаметром 20-30 мм до температуры около 1000°С, при которой начинали оплавляться микронеровности и наступало «запотевание» поверхности, подавали требуемое количество порошка, который, проходя через пламя, нагревался и, попадая на поверхность, оплавлялся и схватывался с ней.

При неполном оплавлении горелку вновь подводили к нужному месту и оплавляли порошок. Затем перемещают горелку поперек головки рельса и повторяли нагрев, подачу порошка и его оплавление. Так наплавляли первый слой порошка на поверхность дефекта.

Далее от места, где закончена наплавка первого слоя, наплавляли второй слой, осуществляя колебания газовой горелки на всю ширину головки рельса с полным перекрытием ранее нанесенных участков предыдущего слоя с возможностью завершения раскисления металла в нанесенных слоях и после нагрева порошка до полужидкого состояния приподнимали мундштук горелки над поверхностью и подавали порошок. Затем, приближая горелку, оплавляли порошок и переходили к другому участку рельса. Толщина наплавленного слоя составляла не менее 2-3 мм (количество слоев определяется глубиной дефекта), после чего производили естественное или замедленное охлаждение в зимних условиях и механическую обработку (шлифовку) восстановленной поверхности катания рельса.

Использование изобретения обеспечивает повышение качества восстановления изношенных поверхностей железнодорожного рельсового пути, а также повышение срока службы за счет увеличения износостойкости в 2-3 раза и усталостной прочности восстановленной поверхности до HRC 47-53.

Применение предложенного способа обеспечивает возможность получения оптимальных скоростей охлаждения за счет формирования сжимающих остаточных напряжений в зоне наплавки и исключения значительного рассеивания тепловой энергии по границам наплавленных участков изношенной поверхности, а также повышение механических свойств рабочей поверхности восстановленного участка, качества и эффективности за счет исключения энергетических и тепловых потерь.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ СТАЛЬНЫХ ДЕТАЛЕЙ | 2005 |

|

RU2299115C1 |

| СПОСОБ СВАРКИ РЕЛЬСОВ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2007 |

|

RU2356712C1 |

| Способ восстановления рельсов газопорошковой наплавкой | 1986 |

|

SU1348442A1 |

| Способ устранения дефекта смятия и износа головки рельсов в зоне сварного стыка электродуговой наплавкой | 2019 |

|

RU2708126C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ СТАЛЬНЫХ ДЕТАЛЕЙ | 2013 |

|

RU2532738C1 |

| Способ восстановления рельсов с дефектами на поверхности катания автоматической электродуговой наплавкой | 2016 |

|

RU2654253C2 |

| СПОСОБ РЕМОНТА РЕЛЬСОВ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ БЕЗ УДАЛЕНИЯ ИХ С ПОЛОТНА | 2008 |

|

RU2364674C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ШЕЕК СТАЛЬНЫХ КОЛЕНЧАТЫХ ВАЛОВ | 2008 |

|

RU2385211C2 |

| СПОСОБ СВАРКИ РЕЛЬСОВЫХ СТЫКОВ | 2005 |

|

RU2304495C2 |

| Способ восстановления изношенной поверхности рельса на криволинейных участках трамвайного пути | 2023 |

|

RU2821407C1 |

Изобретение относится к железнодорожному транспорту, в частности к технологии восстановления или упрочнения восстановительной наплавкой изношенных поверхностей железнодорожного рельсового пути без его снятия с полотна. Способ включает зачистку поверхности металла, нагрев поврежденного участка газовой горелкой до температуры ниже температуры плавления материала рельса и нанесение на рабочую поверхность покрытия из порошкового самофлюсующегося сплава с коэффициентом теплового расширения меньшим, чем у стали, с последующим оплавлением нанесенного покрытия. Нанесение порошкового сплава осуществляют по меньшей мере в два слоя до восстановления номинальных размеров изношенного участка. При этом нанесение первого слоя проводят при последовательном поперечно-продольном перемещении горелки в горизонтальной плоскости при неизменном расстоянии между срезом мундштука газовой горелки и поверхностью рельса. Второй и последующие слои наносят при колебаниях горелки на всю ширину головки рельса с полным перекрытием ранее нанесенных участков предыдущего слоя. Затем осуществляют естественное охлаждение и механическую обработку восстановленной поверхности. Технический результат - повышение качества восстановленных поверхностей. 4 ил

Способ восстановления изношенных поверхностей катания железнодорожного рельсового пути без его удаления с полотна, при котором осуществляют зачистку изношенной поверхности до бездефектного металла, нагрев поврежденного участка рельса газовой горелкой до температуры ниже температуры плавления материала рельса и нанесение на рабочую поверхность рельса покрытия из порошкового самофлюсующегося сплава с коэффициентом теплового расширения меньшим, чем у стали, с последующим оплавлением нанесенного покрытия, отличающийся тем, что нанесение порошкового сплава осуществляют по меньшей мере в два слоя до восстановления номинальных размеров изношенного участка, нанесение первого слоя проводят при последовательном поперечно-продольном перемещении горелки в горизонтальной плоскости при неизменном расстоянии между срезом мундштука газовой горелки и поверхностью рельса до толщины, обеспечивающей раскисление материала нанесенного слоя и удаление из него выделившихся газов, а второй и последующие слои порошкового сплава наносят при колебаниях горелки на всю ширину головки рельса с полным перекрытием ранее нанесенных участков предыдущего слоя и с обеспечением раскисления материала данного слоя, после чего осуществляют естественное охлаждение и механическую обработку восстановленной поверхности.

| Способ восстановления рельсов газопорошковой наплавкой | 1986 |

|

SU1348442A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЭЛЕКТРОДУГОВОЙ НАПЛАВКОЙ ИЗНОШЕННЫХ ОСТРЯКОВ СТРЕЛОЧНОГО ПЕРЕВОДА | 1995 |

|

RU2082573C1 |

| Концентрационный стол | 1948 |

|

SU79840A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

Авторы

Даты

2011-06-20—Публикация

2009-12-14—Подача