Изобретение относится к области получения сферических пороков для крупнокалиберных пулеметов и 30 мм авиационных пушек.

В патентах США [1, 2] предложен способ получения сферических порохов для стрелкового оружия, заключающийся в измельчении мелкозерненых пироксилиновых порохов (МЗПП) в водной среде с последующим растворением их в растворителе, диспергировании порохового лака на сферические частицы и удалении растворителя из них.

Недостатком этих способов является невозможность получения крупных сферических порохов.

Наиболее близким техническим решением является способ получения сферических порохов для охотничьего оружия [3] (прототип), включающий приготовление порохового лака при перемешивании пироксилина 1 Пл или пироксилина 1 Пл с возвратно-технологическими отходами (ВТО) в течение 10…15 минут в 4…5 мас.ч. воды совместно с дифениламином (ДФА) в количестве 0,6…1,2 мас.% и техническим углеродом в количестве 0,3…1,0 мас.%, поступающим в виде водной суспензии с концентрацией 20…30 мас.%, и медь (II) - свинец (II) фталат оксидом (ФМС) в количестве 0,5…2,5 мас.% от массы пироксилина 1 Пл и с 2,4…3,6 мас.ч. этилацетата (ЭА), добавление к лаку костного клея, диспергирование порохового лака на сферические частицы и удаление ЭА при нагревании смеси до 92…94°С.

Недостатком данного способа является то, что полученный сферический порох имеет размер пороховых частиц диаметром не более 0,63 мм. Полученные частицы по данному способу с диаметром более 0,63 мм имеют неправильную форму.

Задачей изобретения является получение крупных сферических порохов с диаметром пороховых элементов до 2,5 мм.

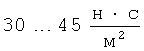

Технический результат достигается тем, что приготовление порохового лака ведут в дисперсионной среде (в 8…10 массовых частях воды), где на 1 массовую часть пироксилина 1 Пл или пороховой массы берется 2…3 массовые части ЭА. Полученный пороховой лак с вязкостью  при дроблении на пороховые частицы в дисперсионной среде, содержащей по отношению к воде 0,5…1,0 мас.% защитного коллоида, способствует получению пороховых сферических элементов до 2,5 мм. Введение в дисперсионную среду по отношению к воде 2,0…3,5 мас.% сернокислого натрия обеспечивает плотную структуру пороховых элементов, при этом пористость сферических частиц равномерно распределена по объему сферических частиц и не превышает 5,0%.

при дроблении на пороховые частицы в дисперсионной среде, содержащей по отношению к воде 0,5…1,0 мас.% защитного коллоида, способствует получению пороховых сферических элементов до 2,5 мм. Введение в дисперсионную среду по отношению к воде 2,0…3,5 мас.% сернокислого натрия обеспечивает плотную структуру пороховых элементов, при этом пористость сферических частиц равномерно распределена по объему сферических частиц и не превышает 5,0%.

Примеры выполнения способа получения крупных сферических порохов с диаметром пороховых элементов до 2,5 мм в пределах граничных условий за их пределами, а также по известному способу приведены в таблице.

Пример 1. В реактор объемом V=l,57 м3 заливается 560 литров воды, загружается 70 кг пороховой массы и перемешивается в течение 15 минут. Затем в реактор заливается 140 литров ЭА и при температуре 50…55°С в течение 30 минут готовится пороховой лак. После ввода защитного коллоида в количестве 2,8 кг при температуре 55…65°С ведется диспергирование порохового лака на сферические частицы. Обезвоживание сферических частиц проводится при температуре 65…68°С в течение 30 минут с вводом в дисперсионную среду 11,2 кг сернокислого натрия, затем ведется отгонка растворителя из пороховых элементов известным способом. Характеристики пороха приведены в таблице.

Пример 2. В реактор объемом V=1,57 м3 заливается 630 литров воды, загружается 70 кг пороховой массы и перемешивается в течение 15 минут. Затем в реактор заливается 175 литров ЭА и при температуре 50…55°С в течение 30 минут готовится пороховой лак. После ввода защитного коллоида в количестве 4,72 кг при температуре 55…65°С ведется диспергирование порохового лака на сферические частицы. Обезвоживание сферических частиц проводится при температуре 65…68°С в течение 30 минут с вводом в дисперсионную среду 17,3 кг сернокислого натрия, затем ведется отгонка растворителя из пороховых элементов известным способом. Характеристики пороха приведены в таблице.

Пример 3. В реактор объемом V=l,57 м3 заливается 700 литров воды, загружается 70 кг пороховой массы и перемешивается в течение 15 минут. Затем в реактор заливается 210 литров ЭА и при температуре 50…55°С в течение 30 минут готовится пороховой лак. После ввода защитного коллоида в количестве 7,0 кг при температуре 55…65°С ведется диспергирование порохового лака на сферические частицы. Обезвоживание сферических частиц проводится при температуре 65…68°С в течение 30 минут с вводом в дисперсионную среду 24,5 кг сернокислого натрия, затем ведется отгонка растворителя из пороховых элементов известным способом. Характеристики пороха приведены в таблице.

За пределами граничных условий в примерах 4, 5 полученные результаты приведены в таблице.

Из приведенных результатов таблицы видно, что полученный крупный сферический порох по разработанному авторами способу (пример 1, 2, 3), обеспечивает выход целевой фракции пороха с размером сферических частиц от 0,9 до 2,5 мм в пределах 60…62%. При этом насыпная плотность сферического пороха находится в пределах от 0,995 до 1,035 кг/дм3 при равномерно распределенной пористости в пороховых элементах от 4,4 до 5,0%.

За пределами граничных условий (пример 4, 5) крупный сферический порох практически не обеспечивает заданную форму. По известному способу (пример 6) крупный сферический порох получить невозможно, т.к. в стесненном потоке частицы принимают вытянутую форму. Следовательно, разработанный авторами способ обеспечивает получение крупных сферических порохов с диаметром сферических частиц до 2,5 мм, высокой насыпной плотностью и низкой пористостью.

Литература

1. Патент США №2843584.

2. Патент США №3378545.

3. Патент РФ №1727375 (С06В 21/00).

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭКСТРУЗИОННО-ЭМУЛЬСИОННЫЙ СПОСОБ ПОЛУЧЕНИЯ КРУПНЫХ СФЕРИЧЕСКИХ ПОРОХОВ | 2009 |

|

RU2432347C2 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКОГО ПОРОХА ДЛЯ 9 мм ПИСТОЛЕТНОГО ПАТРОНА | 2010 |

|

RU2448078C2 |

| Способ получения сферического высокоплотного пороха | 2016 |

|

RU2655362C2 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКОГО ПОРОХА ДЛЯ СПОРТИВНО-ОХОТНИЧЬЕГО ПАТРОНА .30 CARBINE (7,62×33) | 2010 |

|

RU2452720C2 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКОГО ПОРОХА ДЛЯ 5,6 ММ СПОРТИВНО-ОХОТНИЧЬЕГО ПАТРОНА КОЛЬЦЕВОГО ВОСПЛАМЕНЕНИЯ | 2010 |

|

RU2451652C2 |

| Способ получения крупнодисперсного сферического пороха | 2017 |

|

RU2653029C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПИРОКСИЛИНОВОГО СФЕРИЧЕСКОГО ПОРОХА ДЛЯ 7,62 ММ СПОРТИВНОГО ПАТРОНА | 2015 |

|

RU2597391C2 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКОГО ПОРОХА | 2007 |

|

RU2382018C2 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ ПОРОХОВ | 2011 |

|

RU2495009C2 |

| СПОСОБ ПОЛУЧЕНИЯ КРУПНОДИСПЕРСНОГО СФЕРИЧЕСКОГО ПОРОХА | 2015 |

|

RU2622135C2 |

Изобретение относится к области получения сферических порохов для крупнокалиберных пулеметов и 30 мм авиационных пушек. Предложенный способ обеспечивает получение сферических порохов с размером пороховых элементов до 2,5 мм. Способ включает приготовление в водной среде порохового лака в присутствии 1 мас. части пироксилина 1 Пл или пороховой массы, 8…10 мас. частях воды и 2…3 мас. частях этилацетата, диспергирование его на сферические частицы с вводом в дисперсионную среду 0,5…1,0 мас.% защитного коллоида и 2,0…3,5 мас.% сернокислого натрия по отношению к воде, с последующим удалением растворителя из них. 1 табл.

Способ получения сферических порохов, включающий приготовление в водной среде порохового лака, диспергирование его на сферические частицы с последующим удалением растворителя из них, отличающийся тем, что для получения сферического пороха с диаметром частиц до 2,5 мм приготовление порохового лака ведут в присутствии 1 массовой части пироксилина 1 Пл или пороховой массы, 8…10 массовых частях воды и 2…3 массовых частях этилацетата, диспергирование порохового лака в дисперсионной среде на сферические частицы ведут с вводом в дисперсионную среду 0,5…1,0 мас.% защитного коллоида и 2,0…3,5 мас.% серно-кислого натрия по отношению к воде.

| SU 1727375 А1, 10.02.1997 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО СФЕРИЧЕСКОГО ПОРОХА | 2003 |

|

RU2258688C2 |

| Устройство для телесигнализации | 1977 |

|

SU746661A1 |

| US 3917767 А, 04.11.1975 | |||

| Буровая коронка | 2019 |

|

RU2715574C1 |

Авторы

Даты

2011-06-20—Публикация

2009-04-30—Подача