Ссылка на связанные заявки

В настоящей заявке заявлены преимущества заявки USSN 12/605 548, поданной 26 октября 2009 г.

Область техники, к которой относится изобретение

Настоящее изобретение относится к композициям слоистых наполнителей на основе эластомеров, которые также известны как «нанокомпозиты», способу их производства и их включению в изделия, предназначенные для удерживания воздуха, например, во внутреннюю облицовку пневматических шин.

Предпосылки создания изобретения

Полимерные нанокомпозиты на основе изобутилена применяют в качестве предпочтительных материалов для изготовления внутренней облицовки шин, по причине их способности удерживать воздух. Например, один из таких нанокомпозитов включает функционализированный поли(изобутилен-пара-метилстирольный) эластомер и органическую глину, или «слоистую глину», что описано в патенте US 2009-0050251. Как правило, нанокомпозиты получают путем смешивания в расплаве эластомеров и глины при повышенной температуре. По причине гидрофобной и полимерной природы бутилового каучука сложно достичь хорошего диспергирования или эффективного расшелушивания глин. В более ранней публикации WO 2006-085957 А2 описан новый способ изготовления нанокомпозитов бутиловый каучук/глина. В этом способе органоглину сначала обрабатывают подходящими органическими растворителями. Эластомер и глину, обработанные растворителями, затем смешивают друг с другом совместно с расшелушивающими агентами с целью получения нанокомпозита.

При применении таких нанокомпозитных материалов в составе соединений для внутренней облицовки в их состав обычно вводят технологические добавки, как правило, нафтеновое масло, с целью обеспечения хорошего качества обработки применяемых соединений. Авторам настоящего изобретения с использованием преимуществ способа получения нанокомпозитов в растворе удалось найти новый и выгодный способ введения технологической добавки в процессе изготовления нанокомпозита. Конечный нанокомпозит позволит обеспечить дополнительные преимущества в отношении непроницаемости, поскольку отпадает необходимость в применении нафтеновых масел в качестве дополнительного компонента эластомерного нанокомпозита. Кроме того, получаемые нанокомпозиты также проявляют аналогичную или улучшенную пригодность к обработке.

Публикации, в которых описаны смеси эластомеров и расшелушенных глин, включают US 2004-0132894, US 2004-0194863, US 2005-0027057, US 2006-0235128, US 2007-0015853, US 2007-0219304, US 2009-0005493 и WO 2008-118174.

Краткое описание сущности изобретения

В определенных предпочтительных вариантах описан способ получения внутренней облицовки шины, включающий контактирование функционализированного поли(изобутилен-пара-метилстирольного) эластомера и одного или более слоистых наполнителей и от 1 или 2 до 4 или 5 или 6 или 7 или 8 частей на сто частей смолы (част./100 част. каучука) одной или более технологических добавок, а также одного или более растворителей с целью получения состава нанокомпозита; осаждение состава нанокомпозита; и изготовление внутренней облицовки, подходящей для применения в шинах.

В определенных предпочтительных вариантах функционализированный поли(изобутилен-пара-метилстирольный) эластомер диспергируют в первом растворителе с получением первой смеси в растворителе, и, отдельно, один или более слоистых наполнителей диспергируют во втором растворителе с получением второй смеси в растворителе, после чего две указанные смеси в растворителях соединяют с получением смеси нанокомпозита в растворителе; затем со смесью нанокомпозита соединяют одну или более технологических добавок с получением состава нанокомпозита.

В определенных предпочтительных вариантах массовое отношение (первый растворитель): (эластомер) составляет от 1 или 2 или 3 до 5 или 8 или 10 или 20 или 50, а массовое отношение (второй растворитель): (наполнитель) составляет от 5, или 10, или 15, или 20 до 50, или 60, или 80, или 100, или 120, или 180, или 200.

В определенных предпочтительных вариантах состав нанокомпозита также включает расшелушивающий агент; предпочтительно слоистый наполнитель обрабатывают данным агентом с целью получения расшелушенного слоистого наполнителя. В определенных предпочтительных вариантах слоистый наполнитель расшелушивают перед смешиванием с другими компонентами, такими как эластомер.

В желательном предпочтительном варианте нанокомпозит, композиции внутренней облицовки и/или все описанные в настоящем описании композиции, по существу, не содержат нафтеновых масел.

Желательно, чтобы коэффициент проницаемости внутренней облицовки, полученной с использованием нанокомпозитов и других добавок по настоящему описанию, составлял менее 200, или 180, или 160 см3*мм/(м2*сутки).

Различные элементы описания и численные диапазоны, описанные в настоящем описании, можно соединять с другими такими элементами описания и численными диапазонами с целью описания предпочтительных вариантов композиций, внутренней облицовки, шин, включающих внутреннюю облицовку, и способов получения описанных в настоящем описании веществ и изделий; кроме того, любую верхнюю границу элемента можно соединить с любой нижней границей аналогичного элемента с целью описания предпочтительных вариантов. Таким образом, подразумевается, что выражение «в диапазоне от Х до Y» означает, что в указанный диапазон включены значения «X» и «Y».

Если не указано иное, значения с размерностью «частей на сто частей смолы» или «част./100 част. каучука» рассматриваются с точностью до сотых долей. То есть выражения «1 част./100 част. каучука» и «60 част./100 част. каучука» эквивалентны выражениям «1,00 част./100 част. каучука» и «60,00 част./100 част. каучука» соответственно.

Если не указано иное, в случае, когда приведено количество определенного компонента, подразумевается, что это количество является совокупным, если совместно присутствуют два или более вида этого компонента.

Подробное описание сущности изобретения

Введение

Аспекты настоящего изобретения направлены на нанокомпозитные составы, подходящие для изготовления пневматических камер, вкладок, внутренней облицовки и других желаемых изделий, удерживающих воздух. Конкретно, настоящее описание направлено на композиции, включающие нанокомпозит, который получен таким образом, что его свойства в отношении удерживания воздуха значительно улучшены по сравнению с существовавшими ранее веществами аналогичного назначения, при сохранении желаемой эластичности и пригодности к обработке. В конкретном аспекте, воздухонепроницаемое изделие, например внутреннюю облицовку, получают путем контактирования желаемого эластомера, конкретно, функционализированного поли(изобутилен-пара-метилстирольного) эластомера, с одним или более слоистыми наполнителями, такими как глины, описанные ниже, а затем с одной или более технологическими добавками в количестве до 8 част./100 част. каучука и одним или более растворителями с получением состава нанокомпозита. Затем состав нанокомпозита осаждают с получением твердого нанокомпозитного состава, который можно высушить и дополнительно смешать с другими подходящими компонентами, например вулканизирующими агентами, таким образом, можно получить внутреннюю облицовку, подходящую для применения в шине или другом изделии.

Желательно, изготовление нанокомпозита осуществлять в несколько стадий, на которых компоненты по отдельности растворяют в растворителях, например, описанных ниже. Таким образом, в одном из предпочтительных вариантов, функционализированный поли(изобутилен-пара-метилстирольный) эластомер диспергируют в первом растворителе с получением первой смеси в растворителе, а один или более слоистых наполнителей отдельно диспергируют во втором растворителе с получением второй смеси в растворителе, после чего две смеси в растворителях соединяют с получением смеси нанокомпозита; затем со смесью нанокомпозита соединяют одну или более технологических добавок с получением состава нанокомпозита. «Первый» и «второй» растворители описаны ниже в рамках общего описания подходящих растворителей. Первый и второй растворители могут быть одинаковыми или различными, предпочтительно они растворимы друг в друге, наиболее предпочтительно, они являются одинаковыми. Две смеси растворителей можно соединять любым подходящим способом в любых количествах, позволяющих обеспечить желаемые свойства изделия, в котором их предполагается использовать.

В желаемых аспектах настоящего описания, технологические масла соединяют с эластомером и слоистым наполнителем только на стадии соединения эластомера и наполнителя с целью получения нанокомпозита. Предпочтительно в уже полученный состав нанокомпозита не вводят технологических масел. Наиболее предпочтительно в технологические масла не входят нафтеновые масла.

В настоящем описании под выражением «нанокомпозит» («состав нанокомпозита» или «композиция нанокомпозита») понимают смесь, по меньшей мере, одного эластомера, по меньшей мере, с одним слоистым наполнителем, и, в конкретном предпочтительном варианте, со слоистым наполнителем, обработанным или «расшелушенным» с помощью расшелушивающего агента, как описано в настоящем описании. В настоящем описании нанокомпозит также может включать технологическое масло. Композицию, включающую вулканизирующие агенты, фенольные соединения и другие «добавки», называют «композицией внутренней облицовки» или, в более общем смысле, «композицией изделия».

Нанокомпозит можно соединять с другими материалами, известными в данной области техники (добавочными маслами, вулканизаторами, наполнителями и подобными) с получением композиций внутренней облицовки. Такую «сырую» (не отвержденную) композицию можно формовать в виде трубки, кольца или пластины, а затем отверждать (вулканизировать) по стандартным методикам с получением конечной шины, камеры или иного изделия.

Эластомерный компонент

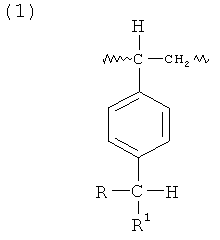

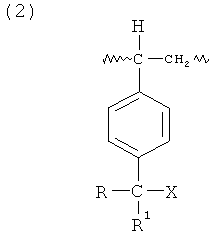

Описанные в настоящем описании нанокомпозиты включают, по меньшей мере, один эластомер и другие компоненты, описанные в настоящем описании и входящие в объем настоящего изобретения. В конкретном предпочтительном варианте, эластомер представляет собой сополимер. Сополимер может представлять собой статистические эластомерные сополимеры С4-С7 изомоноолефинов, например сомономер изобутилена и пара-алкилстирола, например пара-метилстирола, содержащего, по меньшей мере, 80 мас.%, в качестве альтернативы, по меньшей мере, 90 мас.% пара-изомера, и, необязательно, включающие функционализированные сополимеры, в которых, по меньшей мере, одна или более алкильных групп-заместителей в составе звеньев стирольного мономера включают бензильный галоген или другую функциональную группу. Такие структуры также называют функционализированным поли(изобутилен-пара-метилстиролом) («ФИМС»). В другом предпочтительном варианте сополимер может представлять собой статистический эластомерный сополимер этилена или С3-С6 альфа-олефина и пара-алкилстирольного сомономера, например пара-метилстирола, включающего, по меньшей мере, 80 мас.%, в качестве альтернативы, по меньшей мере, 90 мас.% пара-изомера, и, необязательно, включающий функционализированные сополимеры, в которых, по меньшей мере, одна или более алкильных групп-заместителей в составе звеньев стирольного мономера включают бензильный галоген или другую функциональную группу. Иллюстративные примеры таких соединений можно описать как сополимеры, в полимерную цепочку которых в случайном порядке включены следующие мономерные звенья:

в которых R и R1 независимо представляют собой водород, низший алкил, например С1-С7 алкил и первичные или вторичные алкилгалогениды, а Х представляет собой функциональную группу, например галоген. В конкретном предпочтительном варианте, каждый из R и R1 представляет собой водород. В определенных предпочтительных вариантах содержание функционализированной структуры (2) составляет от 0,1 или 0,4 до 1 или 5 мольн.%.

Функциональная группа Х может представлять собой галоген или другую функциональную группу, которую можно ввести посредством нуклеофильного замещения бензильного галогена другими группами, например карбоновыми кислотами; солями карбоновых кислот; сложными эфирами карбоновых кислот, амидами и имидами; гидроксильными группами, алкоксидными группами; феноксидными группами; тиолатными группами; простыми тиоэфирными группами; ксатнатными группами; цианидными группами; цианатными группами; амино-группами и смесями перечисленного. Такие функционализированные изомоноолефиновые сополимеры, способ их получения, способы их функционализации и отверждения более подробно описаны в патенте US 5162445, включенном в настоящее описание в качестве ссылки. В другом предпочтительном варианте функциональность выбирают таким образом, чтобы структура могла реагировать или образовывать полярные связи с функциональными группами, находящимися в матрице полимера желаемого состава, например, с кислотной, аминовой или гидроксильной функциональными группами, при смешивании компонентов полимеров при повышенной температуре. В конкретном предпочтительном варианте, эластомер представляет собой галогенированный поли(изобутилен-пара-метилстирол), в более конкретном предпочтительном варианте, он представляет собой бромированный поли(изобутилен-пара-метилстиролом) («БИМС»).

В определенных предпочтительных вариантах функционализированные материалы представляют собой статистические эластомерные сополимеры изобутилена и пара-метилстирола, включающие от 0,5 до 20 мольн.% пара-метилстирола, причем до 60 или 50 или 20 или 10 мольн.% метальных замещающих групп, присутствующих в бензильном кольце, содержат атом брома или хлора, например атом брома (пара-бромметилстирол), а также функционализированные кислотой или сложным эфиром версии перечисленного. Иными словами, функционализированные звенья- производные пара-метилстирола составляют от 4, или 5, или 6 до 9, или 11, или 13, или 15, или 17 мас.% от массы эластомера.

В определенных предпочтительных вариантах такие функционализированные сополимеры имеют, по существу, гомогенное распределение состава, таким образом, что, по меньшей мере, в 95 мас.% полимера содержание пара-алкилстирола не более чем на 10 мас.% отклоняется от среднего содержания пара-алкилстирола в полимере. Особенностью иллюстративных сополимеров является узкое распределение средних молекулярных масс (Mw/Mn), составляющее менее 5, в качестве альтернативы, менее 2,5, типичная средневязкостная молекулярная масса составляет от 200000 до 2000000, а типичная среднечисленная молекулярная масса составляет от 25000 до 750000 в соответствии с данными гельпроникающей хроматографии. В определенных предпочтительных вариантах вязкость по Муни (ML1+4) функционализированных сополимеров составляет менее чем 50, или 45, или 40.

Сополимеры можно получать путем суспензионной полимеризации, обычно, в разбавителе, включающем галогенированный углеводород (углеводороды), например хлорированный углеводород и/или фторированный углеводород, включая смеси перечисленного, или в смеси мономеров с использованием катализатора, представляющего собой кислоту Льюиса, с последующим галогенированием, предпочтительно бромированием, в растворе в присутствии галогена и радикального инициатора, такого как тепло, и/или свет, и/или химический инициатор и, необязательно, с последующим электрофильным замещением брома другой функциональной группировкой.

Описанные в настоящем описании нанокомпозиты и/или композиции внутренней облицовки могут включать один или более вторичных эластомеров. Вторичный эластомер может включать одно или более из следующих веществ: природный каучук, полиизопреновый каучук, поли(стиролбутадиеновый) каучук (СБК), полибутадиеновый каучук (БК), поли(изопренбутадиеновый) каучук (ИБК), стирол-изопрен-бутадиеновый каучук (СИБК), этилен-пропиленовый каучук (ЭПК), этилен-пропилен-диеновый каучук (ЭПДК), полисульфид, нитрильный каучук, пропиленоксидные полимеры, звездообразно-разветвленный бутиловый каучук и галогенированный звездообразно-разветвленный бутиловый каучук, бромированный бутиловый каучук, хлорированный бутиловый каучук, звездообразно разветвленный полиизобутиленовый каучук, звездообразно разветвленный бромированный бутиловый (сополимер полиизобутилена/изопрена) каучук, поли(изобутилен-пара-метилстирол) и галогенированный поли(изобутиленпара-метилстирол), например тримеры на основе структур-производных изобутилена, производных пара-метилстирола и производных пара-бромметилстирола, а также смеси перечисленного. Если он присутствует, содержание такого вторичного эластомера или смеси эластомеров составляет от 2, или 4, или 10 до 20, или 30, или 60, или 80 част./100 част. каучука.

Слоистый наполнитель на основе глины

Нанокомпозиты могут включать, по меньшей мере, один эластомерный каучук, как описано выше, и, по меньшей мере, один слоистый наполнитель. Примеры слоистых наполнителей включают определенные виды глин, необязательно, обработанные или предварительно обработанные органическими молекулами, конкретно, расшелушивающими агентами. В определенных предпочтительных вариантах слоистый наполнитель, в общем, включает частицы, содержащие множество силикатных пластинок толщиной от 8 до 12 Ангстрем, плотно связанных друг с другом при межплоскостных расстояниях 4 Ангстрема или менее и содержащих способные к ионному обмену катионы, например Na+, Са+2, К+ или Mg+2 в межслоевых поверхностях. В составе нанокомпозита могут находиться один или более слоистых наполнителей, причем их содержание составляет от 5, или 6, или 7, или 8 до 15, или 18, или 20, или 25 част./100 част. Каучука.

Слоистые наполнители включают природные или синтетические филлосиликаты, например смектитные глины, такие как монтмориллонит, нонтронит, беиделлит, волконскит, лапонит, гекторит, сапонит, сауконит, магадит, кениаит, стевенсит и подобные, а также вермикулит, галоизит, оксиды алюминия, гидротальцит и комбинации перечисленного. В определенных предпочтительных вариантах характеристическое отношение (отношение диаметра к толщине) слоистого наполнителя составляет более 30, или 40, или 50, или 60 или в диапазоне от 30, или 40, или 50 до 90, или 100, или 120, или 140.

Слоистый наполнитель может быть интеркалирован или расшелушен путем обработки органическими молекулами или «расшелушивающими агентами», способными вступать в ионообменные реакции с катионами в составе межслоевых поверхностей слоистого силиката; в настоящем описании такие соединения называют «расщелушивающими агентами». Подходящие слоистые наполнители включают катионные расшелушивающие агенты, такие как аммоний, алкиламины или алкиламмоний (первичный, вторичный, третичный и четвертичный), фосфониевые или сульфониевые производные алифтических, ароматических или арилалифатических аминов, фосфинов и сульфидов. В определенных предпочтительных вариантах средневзвешенная молекулярная масса расшелушивающего агента составляет менее чем 5000, или 2000, или 1000, или 800, или 500, или 400 а.е.м. (и в диапазоне от 200 или 300 до 400, или 500, или 800, или 1000, или 2000, или 5000 а.е.м.). В определенных предпочтительных вариантах содержание расшелушивающего агента в слоистом наполнителе составляет от 5, или 10, или 15, или 20 до 40, или 45, или 50, или 55, или 60 мас.% в расчете на общую массу расшелушивающего агента и глины. Содержание расшелушивающего агента в слоистом наполнителе в составе нанокомпозита составляет от 1 или 2 до 5, или 6, или 7, или 8 част./100 част. каучука.

В некоторых предпочтительных вариантах слоистый наполнитель может быть нерасшелушенным, но вместо этого содержать способные к ионному обмену катионы, например Na+, Са+2, К+ или Mg+2 и подобные. В таких предпочтительных вариантах также может отсутствовать рашелушивающий агент. В других предпочтительных вариантах в слоистом наполнителе может присутствовать смесь ионов металлов и расшелушивающего агента в указанных выше количествах.

В определенных предпочтительных вариантах подходящие расшелушивающие агенты могут представлять собой соединения аминов, например жирные аммониевые соли. Например, аминовые соединения (или соответствующий ион аммония) имеют структуру R2 R3 R4 N (каждый "R" связан с азотом), причем R2, R3 и R4 представляют собой СрС30алкилы или алкены в одном предпочтительном варианте, С1-С30 алкилы или алкены в другом предпочтительном варианте, и они могут быть одинаковыми или различными. В одном из предпочтительных вариантов, расшелушивающий агент представляет собой так называемый четвертичный амин с длинной цепью, в котором, по меньшей мере, R2 представляет собой С14-С20 алкил или алкен.

В других предпочтительных вариантах класс слоистых наполнителей включает такие наполнители, которые способны образовывать ковалентную связь с межслоевыми поверхностями. Они включают полисиланы структуры Si(R5)2R6, в которой R5 в каждом случае одинаковые или различные, и их выбирают из алкила, алкоксила или оксисилана, а R6 представляет собой органический радикал, совместимый с полимерной матрицей композита.

Другие расшелушивающие агенты включают протонированные аминокислоты и их соли, содержащие от 2 до 30 атомов углерода, например 12-аминододекановую кислоту, эпсилон-капролактам и подобные вещества. Подходящие расшелушивающие агенты и способы интеркалирования слоистых силикатов описаны в патентах US 4472538, US 4810734, US 4889885, а также WO 92-02582.

В одном из предпочтительных вариантов, слоистый наполнитель или добавки способны вступать в реакцию с галогеновыми центрами галогенированного эластомера с образованием комплексов, способствующих расшелушиванию глины. В определенных предпочтительных вариантах добавки включают все первичные, вторичные и третичные амины и фосфины, алкил- и арилсульфиды и тиолы, а также полифункциональные версии перечисленного. Желаемые добавки включают третичные амины с длинной цепью, например N,N-диметилоктадециламин, N,N-диоктадецилметиламин, так называемый дегидрированный жирный алкилметиламин и подобные, а также терминированный аминовой группой политетрагидрофуран, тиольные и тиосульфатные соединения с длинной цепью, такие как гексаметилентиосульфат натрия.

Слоистый наполнитель можно добавлять к композиции на любой стадии производства, например добавку можно добавлять к эластомеру с последующим добавлением слоистого наполнителя, или его можно добавлять к комбинации, по меньшей мере, одного эластомера и, по меньшей мере, одного слоистого наполнителя; или, в другом предпочтительном варианте, добавку можно сначала смешивать со слоистым наполнителем, а затем добавлять эластомер.

В определенных предпочтительных вариантах обработка эластомера расшелушивающими агентами, описанными выше, приводит к интеркаляции или «расшелушиванию» слоевых пластинок вследствие уменьшения ионных сил, удерживающих слои вместе, и введения между слоями молекул, которые служат для раздвигания слоев на расстояния более 4 Ангстрем, в качестве альтернативы, более 9 Ангстрем. Такое разделение позволяет слоистому силикату легче абсорбировать способные к полимеризации мономерные и полимерные структуры между слоями, что способствует дополнительной деламинации слоев, если расшелушенный материал смешивают со сдвиговым усилием с матричным полимерным материалом с целью обеспечения однородного диспергирования расшелушенных слоев в полимерной матрице.

В определенных предпочтительных вариантах слоистые наполнители представляют собой глины, уже расшелушенные алкиламмонием или другими расшелушивающими агентами - в настоящем описании такие наполнители называют «расшелушенными слоистыми наполнителями». В продаже доступны клоизиты производства Southern Clay Products, Inc., Гонзалез, Техас, например, Cloisite Na+ Cloisite 30В, Cloisite 10A, Cloisite 25A, Cloisite 93A, Cloisite 20A, Cloisite 15A и Cloisite 6A. Также они поставляются под торговыми марками Somasif™ и Lucentite™ компанией CO-OP Chemical Co., LTD., Токио, Япония, например, это продукты Somasif МАЕ, Somasif MEE, Somasif MPE, Somasif МТЕ, Somasif ME-100, Lucentite™ SPN и Lucentite SWN.

В соответствии с определенными предпочтительными вариантами количество расшелушенного слоистого наполнителя, вводимого в нанокомпозиты, является достаточным для улучшения механических свойств или барьерных свойств нанокомпозита, например прочности на разрыв или проницаемости для кислорода. Эти количества обычно находятся в диапазоне от 0,5 до 10 мас.% в одном из предпочтительных вариантов, от 1 до 5 мас.% в другом предпочтительном варианте, в расчете на содержание полимера в нанокомпозите. Содержание расшелушенного слоистого наполнителя в нанокомпозите составляет от 5, или 6, или 7, или 8 до 15, или 18, или 20, или 25 част./100 част. каучука.

Получение нанокомпозита

Описанные в настоящем описании нанокомпозиты можно получать способами, осуществляемыми в растворе. В определенных предпочтительных вариантах, в способ в растворе может быть включено получение эластомера, применяемого в составе нанокомпозита, in situ. В одном из предпочтительных вариантов, способ может включать контактирование, по меньшей мере, одного эластомера и, по меньшей мере, одного слоистого наполнителя, такого как описанный выше, в растворе, содержащем, по меньшей мере, один растворитель. Этот так называемый способ «в растворе» («растворный способ») описан в патенте US 2007-0219304. Способы и оборудование для производства как в лабораторном, так и в крупном масштабе, включая периодические и непрерывные процессы, хорошо известны в данной области техники.

Подходящие растворители включают углеводороды, такие как алканы, включая С4-С22 линейные, циклические и разветвленные алканы, алкены, ароматические соединения и смеси перечисленного. Их примеры включают пропан, изобутан, пентан, метилциклопентан, изогексан, 2-метилпентан, 3-метилпентан, 2-метилбутан, 2,2-диметилбутан, 2,3-диметилбутан, 2-метилгексан, 3-метилгексан, 3-этилпентан, 2,2-диметилпентан, 2,3-диметилпентан, 2,4-диметилпентан, 3,3-диметилпентан, 2-метилгептан, 3-этилгексан, 2,5-диметилгексан, 2,2,4-триметилпентан, октан, гептан, бутан, этан, метан, нонан, декан, додекан, ундекан, гексан, метилциклогексан, циклопропан, циклобутан, циклопентан, метилциклопентан, 1,1-диметилциклопентан, цис-1,2-диметилциклопентан, транс-1,2-диметилциклопентан, транс-1,3-диметилциклопентан, этилциклопентан, циклогексан, метилциклогексан, бензол, толуол, ксилол, орто-ксилол, пара-ксилол, мета-ксилол и смеси перечисленного.

В одном из предпочтительных вариантов, раствор включает, по меньшей мере, один углеводород. В другом предпочтительном варианте раствор состоит, по существу, из, по меньшей мере, одного углеводорода. В еще одном предпочтительном варианте раствор включает или состоит, по существу, из двух или более углеводородов. В других предпочтительных вариантах раствор может включать, по меньшей мере, один гексан, например циклогексан или смесь гексанов. Смеси углеводородов, такие как смеси гексанов, доступны в продаже как коммерческие продукты общего химического синтеза.

В другом предпочтительном варианте подходящие растворители включают один или более нитроалканов, включая С2-С22 содержащие нитро-группу линейные, циклические или разветвленные алканы. Содержащие нитро-группу алканы включают, но не ограничиваются перечисленным, нитрометан, нитроэтан, нитропропан, нитробутан, нитропентан, нитрогексан, нитрогептан, нитрооктан, нитродекан, нитрононан, нитрододекан, нитроундекан, нитроциклометан, нитроциклоэтан, нитробензол, а также ди- и тринитро-производные указанных веществ и смеси перечисленного. Еще одним растворителем, который можно применять отдельно или совместно с другими растворителями, является ацетонитрил.

Также можно применять галогенированные производные всех приведенных выше алканов, например хлорированные углеводороды, такие как метилхлорид, метиленхлорид, этилхлорид, пропилхлорид, бутилхлорид, хлороформ и смеси перечисленного. Конкретно, также в качестве растворителей можно применять гидрофторуглероды, например фторметан, дифторметан, трифторметан, фторэтан, 1,1-дифторэтан, 1,2-дифторэтан, 1,1,1-трифторэтан; 1,1,2-трифторэтан; 1,1,1,2-тетрафторэтан; 1,1,2,2-тетрафторэтан; 1,1,1,2,2-пентафторэтан; 1-фторпропан; 2-фторпропан; 1,1-дифторпропан; 1,2-дифторпропан; 1,3-дифторпропан; 2,2-дифторпропан; 1,1,1-трифторпропан; 1,1,2-трифторпропан; 1,1,3-трифторпропан; 1,2,2-трифторпропан; 1,2,3-трифторпропан; 1,1,1,2-тетрафторпропан, а также смеси и производные таких растворителей, как известно в данной области техники. В определенных предпочтительных вариантах можно также применять ненасыщенные гидрофторуглероды.

В другом предпочтительном варианте подходящие растворители включают, по меньшей мере, один оксигенат, включая C1-C8- или C12- или С22 спирты, кетоны, простые эфиры, карбоновые кислоты, сложные эфиры и смеси перечисленного. Их примеры включают этанол, пропенол, ацетон, глицерин, метилэтилкетон, бензофенон, циклогексанон, тетрагидрофуран, уксусную кислоту, муравьиную кислоту, диметиловый эфир, диэтиловый эфир и этилэтаноат.

В еще одном предпочтительном варианте нанокомпозит получают способом, включающим контактирование, по меньшей мере, одного эластомера и, по меньшей мере, одного слоистого наполнителя в, по меньшей мере, одном растворителе; и удаление растворителя из продукта контактирования с получением нанокомпозита. Можно применять любое количество растворителей и/или их комбинаций. Ввиду этого или кроме этого, нанокомпозит, полученный контактированием эластомера и слоистого наполнителя (с использованием расшелушивающего агента или без такового), можно осадить путем добавления желаемого растворителя, конкретно, полярного растворителя, такого как спирт.

В определенных предпочтительных вариантах нанокомпозит получают способом, включающим контактирование раствора А, включающего растворитель, содержащий углеводород и, по меньшей мере, один слоистый наполнитель; раствора Б, включающего растворитель и, по меньшей мере, один эластомер; и удаления растворителей из продукта контактирования раствора А и раствора Б с получением нанокомпозита. В этом и других предпочтительных вариантах слоистый наполнитель может быть обработан расшелушивающими агентами, как описано в настоящем описании.

Иными словами, в определенных предпочтительных вариантах эластомер вводят в контакт с первым растворителем, который может быть любым растворителем из указанных в настоящем описании, и, отдельно, наполнитель вводят в контакт со вторым растворителем, который может быть таким же, как первый растворитель, или отличаться от него, предпочтительно он является таким же или, по крайней мере, по существу, растворим в первом растворителе. Эластомер и наполнитель можно независимо разбавить растворителем в любом желаемом количестве. Эластомер полностью растворять необязательно, но в некоторых предпочтительных вариантах он присутствует в первом растворителе в таком количестве, что растворяется полностью. Слоистый наполнитель и второй растворитель соединяют в таком количестве, чтобы образовалась суспензия. В определенных предпочтительных вариантах массовое отношение (первый растворитель):(эластомер) находится в диапазоне от 1, или 2, или 3 до 5, или 8, или 10, или 20, или 50. В определенных предпочтительных вариантах массовое отношение (второй растворитель):(наполнитель) находится в диапазоне от 5, или 10, или 15, или 20 до 50, или 60, или 80, или 100, или 120, или 180, или 200.

В определенных предпочтительных вариантах общее содержание растворителей при получении состава нанокомпозита может составлять от 30 до 99 мас.%, в качестве альтернативы, от 40 до 99 мас.%, в качестве альтернативы, от 50 до 99 мас.%, в качестве альтернативы, от 60 до 99 мас.%, в качестве альтернативы, от 70 до 99 мас.%, в качестве альтернативы, от 80 до 99 мас.%, в качестве альтернативы, от 90 до 99 мас.%, в качестве альтернативы, от 95 до 99 мас.% в расчете на общую массу композиции.

Кроме того, в определенных предпочтительных вариантах, если при получении состава нанокомпозита готовят два или более растворителя, содержание каждого из них может составлять от 0,1 до 99,9% об., в качестве альтернативы, от 1 до 99% об., в качестве альтернативы, от 5 до 95% об., в качестве альтернативы, от 10 до 90% об., с учетом того, что общий объем всех растворителей принят за 100% об. Более того, в любом одном или более применяемых растворителях может присутствовать вода, но предпочтительно она отсутствует, то есть ее не добавляют целенаправленно, и она может присутствовать только в следовых количествах в растворителе.

Вне зависимости от метода смешивания, соединения нанокомпозитов можно получать с использованием нанокомпозитной маточной смеси полимер/глина (10Х част./100 част. каучука маточной смеси), включающую 100 частей полимера и Х частей глины. Например, нанокомпозит, включающий 8 частей глины, применяют в количестве 108 част./100 част. каучука в предварительном составе, включая все добавки, дополнительно описанные ниже. Далее приведен пример подходящего состава (с содержанием веществ в част./100 част. каучука) для оценки свойств:

- эластомер

- слоистая глина

- расшелушивающий агент

От 4,5 до 6, 7, 8 или 10

От 0, 1, 2 до 5, 6, 7 или 8

После соединения, каким бы то ни было способом, эластомера, слоистых наполнителей и растворителей состав нанокомпозита дополнительно сушат при температуре, по меньшей мере, 65, или 75, или 85°С, после чего получают внутреннюю облицовку. Ее можно изготавливать под вакуумом, под воздействием тепла для удаления растворителя, или с использованием комбинации этих факторов. Эту стадию можно осуществлять любым подходящим способом, известным в данной области техники.

Добавки

Нанокомпозиты и композиции внутренней облицовки и/или шин, описанные в настоящем описании, обычно включают другие добавки, которые часто применяют в каучуковых смесях, например эффективное количество технологических добавок, пигментов, ускорителей, сшивающих и вулканизирующих материалов, антиоксидантов, антиозонантов. Общие классы ускорителей включают амины, диамины, гуанидины, тиомочевины, тиазолы, тиурамы, сульфенамиды, сульфенимиды, тиокарбаматы, ксантаты и подобные. Сшивающие и вулканизирующие агенты включают серу, оксид цинка и жирные кислоты. Также можно применять пероксидные отверждающие системы.

Внутренняя облицовка и компоненты шин, описанные в настоящем описании, могут включать наполнители, отличные от расшелушенной глины. Кроме глины, один или более наполнителей, добавляемых в эластомер для получения нанокомпозита, могут представлять собой наполнители, известные в данной области техники, например карбонат кальция, оксид кремния, глину и другие силикаты, которые могут быть или не быть расшелушенными, тальк, диоксид титана и технический углерод. Под оксидом кремния понимают любой тип оксида кремния с любым размером частиц, или другое производное кремниевой кислоты, или кремниевую кислоту, полученную в растворе, пирогенным или подобными способами, имеющую некоторую площадь поверхности, включая необработанный, осажденный оксид кремния, кристаллический оксид кремния, коллоидный оксид кремния, силикаты алюминия или кальция, пирогенный оксид кремния и подобные. В конкретных предпочтительных вариантах, содержание наполнителя составляет от 20, или 30, или 40, или 50 до 70, или 80, или 90 част./100 част. каучука.

Также можно применять один или более сшивающих агентов, например связующий агент, особенно если в композиции присутствует оксид кремния. Связующий агент может представлять собой бифункциональный кремнийорганический сшивающий агент. «Кремнийорганический сшивающий агент» представляет собой любой связанный силановыми группами наполнитель и/или сшивающий активатор и/или силановый армирующий агент, известный лицам, квалифицированным в данной области техники, включая, но не ограничиваясь перечисленным, винилтриэтоксисилан, бис-(3-триэтоксисилилпропил)тетрасульфид, винил-трис-(бета-метоксиэтокси)силан, метакрилоилпропилтриметоксисилан, гамма-аминопропилтриэтоксисилан (доступен в продаже под названием А1100, поставляется Witco), гамма-меркаптопропилтриметоксисилан (А 189, Witco) и подобные, а также смеси перечисленного.

В одном из предпочтительных вариантов, дополнительный наполнитель представляет собой технический углерод или модифицированный технический углерод и любые их комбинации. В другом предпочтительном варианте, наполнитель может представлять собой смесь технического углерода и оксида кремния. В конкретном предпочтительном варианте, применяемый в компонентах шины и внутренней облицовки наполнитель представляет собой технический углерод армирующего сорта, при его содержании от 10 до 100 част./100 част. каучука в расчете на количество смеси, более предпочтительно от 30 до 80 част./100 част. каучука в другом предпочтительном варианте и от 50 до 80 част./100 част. каучука в еще одном предпочтительном варианте. Как известно в данной области техники, подходящие сорта технического углерода включают все сорта от N110 до N990. Более желательно, предпочтительные варианты технического углерода, подходящие, например, для изготовления протекторов шин, представляют собой N229, N351, N339, N220, N234 и N110 в соответствии с ASTM (D3037, D 1510 и D3765). Предпочтительные варианты технического углерода для изготовления, например, стенок шин представляют собой N330, N351, N550, N650, N660 и N762. Технический углерод, подходящий для изготовления внутренней облицовки и других воздухонепроницаемых элементов, включает сорта N550, N660, N650, N762, N990 и Regal 85.

В общем, полимерные смеси, например, применяемые для производства шин, являются сшитыми или «вулканизированными». Известно, что физические свойства, характеристики и износостойкость вулканизированных каучуковых соединений напрямую связаны с количеством (плотностью сшивок) и типом сшивок, образованных в ходе реакции вулканизации. Как правило, смеси полимеров могут быть сшиты путем добавления сшивающих молекул, например, серы, оксидов металлов, металлорганических соединений, радикальных инициаторов и подобных, с последующим нагреванием. Конкретно, в качестве традиционных вулканизаторов можно применять следующие оксиды металлов: ZnO, CaO, MgO, Al2O3, СrО3, FeO, Ре2О3 и NiO. Такие оксиды металлов можно использовать отдельно или в виде соответствующего металлического комплекса жирной кислоты (такого как стеарат цинка, стеарат кальция и так далее), либо при отдельном добавлении органических и жирных кислот, например стеариновой кислоты, необязательно, совместно с другими вулканизаторами, например серой или ее соединением, алкилпероксидным соединением, диаминами или их производными (например, продукты фирмы DuPont под торговой маркой Diak™). Такой способ отверждения эластомеров можно ускорить и его часто применяют для вулканизации эластомерных смесей. Такие компоненты, как оксиды металлов и сера, могут присутствовать в количестве от 0,1 или 0,2 до 1, или 2, или 3 част./100 част. каучука каждый.

Ускорение процесса отверждения в определенных предпочтительных вариантах осуществляют путем добавления к композиции некоторого количества ускорителя. Механизм ускоренной вулканизации природного каучука включает комплексные взаимодействия между отвердителем, ускорителем, активаторами и полимерами. В идеальном случае, весь отвердитель потребляется при образовании эффективных сшивок, соединяющих две полимерные цепочки друг с другом с увеличением общей прочности полимерной матрицы. В данной области техники известно большое количество ускорителей, которые включают, но не ограничены перечисленным: стеариновую кислоту, дифенилгуанидин (ДФГ), тетраметилтиурамдисульфид (ТМТД), 4,4'-дитиодиморфолин (ДТДМ), тетрабутилтиурамдисульфид (ТБТД), бензотиазилдисулфид (МБТС), дигидрат гексаметилен-1,6-бистиосульфата динатрия (доступный в продаже под торговой маркой Duralink™ HTS, Flexsys), 2-(морфолинтио)бензотиазол (МБС или MOR), смеси 90% MOR и 10% МБТС (MOR 90), М-трет-бутил-2-бензотиазолсульфенамид (ТББС) и М-оксидиэтилентиокарбамил-М-оксидиэтиленсульфонамид (ОТОС), 2-этилгексаноат цинка (ЭГЦ), а также «тиомочевины». Содержание ускорителей может составлять от 0,1 или 0,2 до 1, или 2, или 3 част./100 част. каучука.

Совместное содержание таких агентов, как ускорители, оксиды металлов, сера и другие «вулканизаторы» в композициях по настоящему изобретению, может составлять от 0,1 или 0,2 до 1, или 2, или 3, или 4, или 5 част./100 част. каучука.

В других предпочтительных вариантах, непроницаемость желаемого эластомера достигают с помощью введения, по меньшей мере, одного полифункционального отвердителя. Предпочтительный вариант такого полифункционального отвердителя можно описать формулой Z―R7―Z', в которой R7 представляет собой С1-С15 алкил, С2-С15 алкенил и замещенную или незамещенную С6-C12 ациклическую ароматическую структуру; Z и Z' являются одинаковыми или различными и представляют собой одну из следующих структур: тиосульфатную группу, меркапто-группу, альдегидную группу, группу карбоновой кислоты, пероксидную группу, алкенильную группу или другую аналогичную группу, способную осуществлять межмолекулярную или внутримолекулярную сшивку одной или более цепочек полимера, содержащих реакционно-способные группы, например незамещенные структуры. Одним из примеров соединений полифункционального класса, включенных в указанную выше формулу, являются так называемые бис-тиосульфатные соединения. Не ограничивающие объем настоящего изобретения примеры таких полифункциональных отвердителей включают гексаметилен-бис(тиосульфат натрия) и гексаметилен-бис(коричный альдегид), а также другие вещества, хорошо известные в области изготовления каучуков. Эти и другие подходящие агенты хорошо известны в данной области техники. Если он присутствует, содержание полифункционального отвердителя в нанокомпозите может составлять от 0,1 до 8 част./100 част. каучука в одном предпочтительном варианте и от 0,2 до 5 част./100 част. каучука в другом предпочтительном варианте.

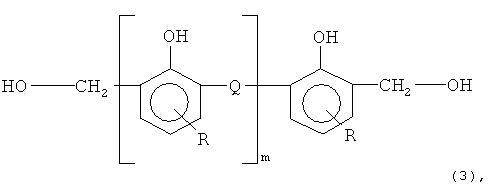

В некоторых предпочтительных вариантах в качестве отвердителя применяют фенолформальдегидные смолы (или «фенольные смолы»). В одном из предпочтительных вариантов, применяют только один вид фенолформальдегидной смолы, в другом предпочтительном варианте, применяют смесь двух или более типов фенолформальдегидных смол. В одном из предпочтительных вариантов, фенолформальдегидную смолу выбирают из группы, включающей соединения, соответствующие структурной формуле (3):

в которой m составляет от 1 до 50, более предпочтительно от 2 до 10; R выбирают из группы, включающей водород и С1-С20 алкилы в одном предпочтительном варианте, и выбирают из группы, включающей С4-С14разветвленные алкилы в конкретном предпочтительном варианте; a Q представляет собой двухвалентный радикал, выбранный из группы, включающей ―СН2― и ―СН2―О―СН2―.

В определенных предпочтительных вариантах, фенолформальдегидная смола является галогенированной, а в других предпочтительных вариантах применяют смесь галогенированной и негалогенированной фенолформальдегидных смол. Кроме того, фенолформальдегидная смола может находиться в любой форме, например в твердой, жидкой форме, в форме раствора или суспензии. Подходящие растворители или разбавители включают жидкие алканы (например, пентан, гексан, гептан, октан, циклогексан), толуол и другие ароматические растворители, парафиновые масла, полиолефиновые масла, минеральные масла или силиконовые масла, а также смеси перечисленного. В определенных предпочтительных вариантах, композиции, внутренняя облицовка и/или шины, описанные в настоящем описании, могут включать в интервале от 1, или 2, или 3 до 6, или 8, или 10, или 12 част./100 част. каучука, по меньшей мере, одной фенольной смолы.

В композицию также может входить технологическая добавка или «масло». Технологические добавки включают, но не ограничиваются перечисленным: пластификаторы, удешевляющие добавки, химические кондиционеры, гомогенизирующие агенты и ускорители пластификации, например меркаптаны, нефть и вулканизированные растительные масла, минеральные масла, парафиновые масла, полибутеновые полимеры, нафтеновые масла, ароматические масла, воски, смолы, канифоли и подобные. В определенных предпочтительных вариантах содержание добавки составляет от менее чем 8, или 7, или 6, или 5, или 4 част./100 част. каучука или в интервале от 0,1, или 0,5, или 1, или 2, или 3, или 4, до 6, или 8 част./100 част. каучука в других предпочтительных вариантах.

Некоторые примеры доступных в продаже технологических добавок включают Sundex™ (Sun Chemicals), представляющий собой нафтеновую технологическую добавку, полибутеновую технологическую добавку, имеющую среднечисленную молекулярную массу от 800 до 5000 а. е. м., а также Flexon™, представляющий собой парафиновое нефтяное масло. В одном из предпочтительных вариантов, парафиновые, нафтеновые и ароматические масла, по существу, не содержатся в композициях, что означает, что их намеренно не добавляют к композициям, применяемым для изготовления воздухонепроницаемых барьеров, или, в качестве альтернативы, если они содержатся в композициях, то их содержание составляет не более 0,2 мас.% в расчете на массу композиций, используемых для получения воздухонепроницаемых барьеров. В другом предпочтительном варианте композиций, нафтеновые и ароматические масла в них, по существу, отсутствуют. Доступные в продаже примеры таких масел включают, например, масла Flexon (содержащие некоторое количество ароматических структур) и масла Calsol™ (нафтеновое масло).

Наиболее предпочтительно, нафтеновые масла, по существу, не содержатся в составах нанокомпозитов и/или внутренней облицовки (изделиях), что означает, что если нафтеновые масла и присутствуют, то их содержание составляет менее чем 0,5 или 0,1 мас.% в расчете на массу композиции. Масло считается нафтеновым, если содержание парафиновых углеродных структур составляет менее 60 мас.% в расчете на массу масла.

В другом предпочтительном варианте могут присутствовать другие добавки, например усилители клейкости и полимеры, например пластомеры и термопластики. Подходящие пластомеры включают звенья на основе этилена и от 10 до 30 мас.% звеньев на основе С3-С10 альфа-олефинов. В другом предпочтительном варианте пластомер включает звенья на основе этилена и от 10 до 30 мас.% звеньев, выбранных из производных 1-бутена, 1-гексена и 1-октена. В еще одном предпочтительном варианте пластомер включает звенья на основе этилена и от 10 до 30% масс. звеньев на основе октена. В одном из предпочтительных вариантов, индекс расплава пластомера составляет от 0,1 до 20 дг/мин, в другом предпочтительном варианте, от 0,1 до 10 дг/мин. Примеры доступных в продаже пластомеров включают Exact™ 4150, представляющий собой сополимер этилена и 1-гексена с плотностью 0,895 г/см3 и индексом расплава (2,16/190), составляющим 3,5 дг/мин (ExxоnMobil Chemical Company, Хьюстон, Техас).; и Exact 8201, представляющий собой сополимер этилена и 1-октена, имеющий плотность 0,882 г/см3 и индекс расплава (2,16/190), составляющий 1,0 дг/мин.

В определенных предпочтительных вариантах, во внутренней облицовке и/или компонентах шины могут присутствовать усилители клейкости, которые в данной области техники также называют углеводородными смолами, и они включают аморфные термопластичные полимеры низкой молекулярной массы, являющиеся производными синтетических или природных мономеров. Такие мономеры включают производные нефтяных смол, включая транс-пиперилен, ароматические соединения, например стирол, 2-метил-2-бутен, терпеновые смолы, включая лимонен и бета-пинен; канифоли, например абиетиновую кислоту, а также различные циклодиены. Смолы могут быть гидрированными. Примером доступного в продаже усилителя клейкости являются углеводородные смолы Struktol™ (Struktol Company of America). В определенных предпочтительных вариантах усилитель клейкости или пластомер присутствует в композициях внутренней облицовки в количестве от 2, или 3, или 4, или 5 до 8, или 10, или 12, или 15 част./100 част. каучука.

Изготовление внутренней облицовки и пневматический шины

Композиции, описанные в настоящем описании, и слоистые структуры, получаемые с использованием таких композиций, можно применять в пневматических шинах; в камерах для вулканизации шин; воздуховодах, например пневматических амортизаторах, диафрагмах; в шлангах, включая шланги для переноса газа и текучих сред. Композиции и связывающий слой, включающий такие композиции, особенно подходят для применения в пневматических шинах для улучшения адгезии и воздухонепроницаемости при присоединении внутренней облицовки к внутренней поверхности шины. Особенно полезной конструкцией является такая, в которой внутренняя облицовка шины образует крайнюю внутреннюю поверхность шины, и поверхность слоя внутренней облицовки находится рядом со слоем, образующим воздухонепроницаемую камеру, находящуюся в контакте со связывающим слоем. В качестве альтернативы, между слоем внутренней облицовки и связывающим слоем может находиться адгезивный слой. Поверхность связывающего слоя напротив слоя, находящегося в контакте со слоем внутренней облицовки (или адгезивным слоем), в свою очередь, находится в контакте со слоем шины, который называют кордом; иными словами, слой шины, как правило, включает армирующие тросы. Внутренняя облицовка обладает выгодной низкой воздухопроницаемостью и предпочтительно включает нанокомпозит.

Более того, низкая проницаемость для воздуха, конкретно, наблюдаемая вследствие уникальной композиции внутренней облицовки, позволяет применять тонкую внутреннюю облицовку по сравнению с композициями, содержащими главным образом каучук с высоким содержанием диена. Конечная общая структура на основе такой внутренней облицовки позволяет облегчить всю шину данной конфигурации (а также другие изделия, включающие слой для удерживания воздуха или текучей среды, и связывающий слой). Естественно, регулирование концентрации и типа галогенированного эластомера в связывающем слое, регулирование состава слоя внутренней облицовки и выбор толщины каждого из этих слоев могут привести к различному выигрышу в массе. Как правило, характеристики в отношении непроницаемости для воздуха (или текучей среды - в случае применения в изделии, отличном от шины) определяют выбор таких переменных, и технолог и/или конструктор шин может осуществить ограниченный эксперимент для облегчения принятия решений в этой области. Однако, как правило, можно реализовать уменьшение массы на величину от 2 до 16%, в качестве альтернативы от 4 до 13%. Такие улучшения особенно значимы при применении композиций по настоящему изобретению в пневматических шинах.

Состав внутренней прослойки шины (то есть нанокомпозит и дополнительные компоненты) можно готовить с помощью традиционных методик смешивания, например пластификации, вальцевания, экструдирования, внутреннего смешивания (например, с помощью смесителя Brabender™ или Banbury™) и так далее. Последовательность смешивания и применяемые температуры хорошо известны технологам обычной квалификации в области изготовления шин, поскольку необходимо обеспечить правильное диспергирование наполнителей, активаторов и вулканизаторов в полимерной матрице при регулируемых температурных условиях, которые будут меняться в зависимости от природы нанокомпозита. В качестве альтернативы, каучук и некоторое количество технического углерода (например, одну или две трети) смешивают в течение короткого времени (например, от 1 до 3 минут) с последующим добавлением остатка технического углерода и масла. Смешивание продолжают в течение времени от 5 до 10 минут при высокой скорости мешалки, при этом температура смешиваемых компонентов достигает 160°С. После охлаждения компоненты смешивают на второй стадии, например, на мельнице для резины или в смесителе Banbury, в ходе чего в композиции осуществляют тщательное и однородное диспергирование вулканизирующей системы, например отвердителя и необязательно используемых ускорителей, при относительно низкой температуре, например от 90 до 105°С, во избежание преждевременной вулканизации или «обгорания» композиции. Изменения условий смешивания будут очевидны лицам, квалифицированным в данной области техники; настоящее изобретение не ограничивается какой-либо конкретной методикой смешивания. Смешивание осуществляют для тщательного и однородного диспергирования всех компонентов композиции.

После этого изготавливают слой внутренней облицовки или «шинную смесь» путем каландрования или экструдирования скомпаундированной каучуковой композиции в виде листового материала толщиной от 0,5 до 2 мм и разрезания листового материала на полосы нужной ширины и длины для применения в качестве внутренней облицовки шины конкретного размера или типа. После этого внутренняя облицовка готова к применению в качестве элемента конструкции пневматической шины. Обычно пневматическая шина состоит из многослойного ламината, содержащего внешнюю поверхность, включающую протектор и элементы боковых стенок, промежуточный слой с кордом, включающим несколько прослоек с армирующими волокнами (например, вискозной нитью, полиэстером, нейлоном или металлическими волокнами), введенными в каучуковую матрицу, связывающий слой, описанный в настоящем описании, необязательно используемый адгезивный слой и слой внутренней облицовки. Обычно шины производят в барабане для формования шин с помощью указанных выше слоев. После получения невулканизированной шины в барабане ее удаляют из барабана и помещают в нагретую форму.

Форма содержит надувную камеру для формирования шин, расположенную во внутренней окружности неотвержденной шины. После закрытия формы камеру надувают и она формирует шину путем механического придавливания шины к внутренней поверхности формы на ранней стадии процесса вулканизации. Теплота внутри камеры и формы повышает температуру шины до вулканизационной. Температура вулканизации обычно составляет от 100 до 250°С; предпочтительно от 150 до 200°С. Продолжительность вулканизации может составлять от 8 минут до нескольких часов для шин, описанных в настоящем описании. Продолжительность и температура вулканизации зависят от множества переменных, хорошо известных в данной области техники, включая состав компонентов шины, в том числе, вулканизирующих систем в каждом из слоев, общего размера и толщины шины и так далее.

Параметры вулканизации можно определить с помощью различных хорошо известных лабораторных контрольных методик, включая испытательную методику, описанную в стандарте ASTM D 2084-01 (стандартная методика испытания свойств каучука в отношении вулканизации с использованием измерителя вулканизации с колеблющимся диском), а также испытаний деформации под нагрузкой, испытание адгезии, испытание на сгиб и так далее. Вулканизация собранной шины приводит к полной или, по существу, полной вулканизации (или «сшиванию», «отверждению») всех элементов или слоев конструкции шины, то есть внутренней прослойки, корда и внешнего протектора, а также слоев стенок. Кроме придания каждому из слоев и общей структуре желаемых прочностных характеристик, вулканизация улучшает адгезию между этими элементами, что приводит к получению вулканизированной единой шины из того, что ранее было несколькими отдельными слоями.

В определенных предпочтительных вариантах составы нанокомпозитов и внутренней облицовки, полученной с использованием составов нанокомпозитов, описанных в настоящем описании, а также шины, полученные их них, обладают коэффициентом проницаемости, составляющим менее 200, или 180, или 160, или 140, или 100 мм*см3/(м2*сутки) при 40°С, или, в другом предпочтительном варианте, в интервале от 100 до 140, или 160, или 180, или 200 мм*см3/(м2*сутки) при 40°С.

Примеры

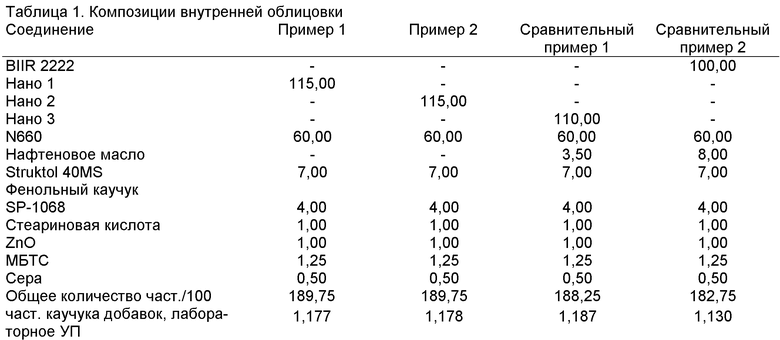

В данных экспериментах и в соответствии с описанием, приведенным в таблицах, «Нано 1» включает бромированный поли(изобутилен-пара-метилстирольный) эластомер (10 мас.% пара-метилстирола и 0,8 мольн.% брома в расчете на массу и количество молей эластомера соответственно) и 10 част./100 част. каучука Cloisite™ 20A, а также 5 част./100 част. каучука масла Castro™. Данный эластомер получают способами, известными в данной области техники и описанными, например, в патенте US 5162445. «Нано 2» аналогичен «Нано 1», за исключением того, что он включает 5 част./100 част. каучука полибутенового масла (примерно 2500 а. е. м.). «Нано 3» такой же, но не включает технологических добавок.

Пример

Бромированный поли(изобутилен-пара-метилстирольный) эластомер (150 г) растворяли в гексане (900 мл) и глину Cloisite 20A (15 г) диспергировали в гексане (700 мл). Раствор полимера и суспензию глины соединяли и добавляли масло Castro (7,5 г). Смесь дополнительно перемешивали в смесителе Silverson с высоким сдвиговым усилием при температуре окружающей среды в течение 30 минут. Нанокомпозит осаждали путем добавления изопропанола. Продукт отфильтровывали и сушили в вакуумной печи при 85°С в течение 18 ч. Конечный состав включал 10 част./100 част. каучука Cloisite и 5 част./100 част. каучука масла Castro.

Пример 2

Бромированный поли(изобутилен-пара-метилстирольный) эластомер (150 г) растворяли в гексане (900 мл), а глину Cloisite 20A (15 г) диспергировали в гексане (700 мл). Раствор полимера и суспензию глины соединяли и добавляли полибутеновое масло (7,5 г). Смесь дополнительно перемешивали в смесителе Silverson с высоким сдвиговым усилием при температуре окружающей среды в течение 30 минут. Нанокомпозит осаждали путем добавления изопропанола. Продукт отфильтровывали и сушили в вакуумной печи при 85°С в течение 18 ч. Конечный состав включал 10 част./100 част. каучука Cloisite и 5 част./100 част. каучука полибутенового масла.

Нанокомпозиты (Нано 1 и Нано 2), полученные в примерах 1 и 2, описанных выше, соответственно, применяли для приготовления составов нанокомпозитов путем смешивания с другими ингредиентами, указанными в таблице 1. Образец по сравнительному примеру 2 получали с использованием бромбутилового каучука (BUR) ExxonMobil Bromobutyl 2222 (ExxonMobil Chemical Co.) и компоненты смешивали в смесителе Brabender™ традиционным способом. Нанокомпозиты (или «составы нанокомпозитов») смешивали с другими добавками с получением композиций внутренней облицовки. «Фенольный каучук» был поставлен Schenectady International, Inc. Во всех случаях Нанокомпозиты и бромбутиловый каучук смешивали с дополнительными компонентами в смесителе Brabender традиционным способом. Прочие ингредиенты были поставлены традиционными поставщиками, известными в данной области техники. Осуществляли испытания образцов, полученных из композиций, описанных в таблице 1, результаты приведены в таблицах 2 и 3. Под «калибром» понимают толщину образца.

Воздухопроницаемость

Испытания на проницаемость для воздуха осуществляли в соответствии со следующим описанием. Все образцы формовали прямым прессованием с целью замедления охлаждения, чтобы получить бездефектные пластины. Каучуковые образцы обрабатывали с помощью компрессионного и вулканизирующего пресса. Обычная толщина пластины, полученной прямым прессованием, составляет от примерно 0,38 до 0,47 мм, при использовании пресса Arbor, затем из формованных пластинок вырезали диски диаметром 2 дюйма для испытаний на проницаемость. Измерение проницаемости для кислорода осуществляли с помощью прибора Mocon OX-TRAN 2/61 для измерения проницаемости при 40°С по принципу, описанному R. A. Pasternak и др. в 8 J.Poly. Sci.: часть А-2 467 (1970). Полученные таким образом диски закрепляли на шаблоне и герметизировали вакуумной смазкой. С одной стороны диска поддерживали постоянный поток кислорода со скоростью 10 мл/мин, а с другой стороны диска поддерживали постоянный поток азота со скоростью 10 мл/мин. С помощью датчика кислорода на стороне, на которой находится азот, можно отслеживать увеличение концентрации кислорода со временем. Время, необходимое для проникновения кислорода через диск или для достижения постоянной концентрации кислорода на стороне, заполненной азотом, фиксировали и использовали для определения проницаемости образцов для газообразного кислорода.

Релаксация под нагрузкой по Муни

Значения вязкости и релаксации по Муни в настоящем изобретении определяли с использованием прибора Alpha Technologies MV-2000 и руководства по его эксплуатации Mooney Viscometer Instruction Manuals и стандарте ASTM D3182 Practice for Rubber - Materials, Equipment, and Procedures for Mixing Standard Compounds and Preparing Standard Vulcanized sheets; а также в методиках испытаний каучуков стандарта ASTM D 1646 Standard test methods for rubber - Viscosity, Stress Relaxation & Pre-Vulcanization Characteristics (Mooney Viscometer). Настройка включает калибровку частоты - проверку частоты осуществляли через каждые 14 суток и при необходимости в повторной калибровке; и допустимых пределов измерений - количество единиц Муни при калибровке собственным весом должно составлять 100±5 единиц Муни (ЕМ); температура составляла 100±0,3°С. Контрольный полимер представлял собой ExxonMobil Butyl 268. Проверку осуществляли следующим образом:

контрольный образец (Butyl 268) кондиционировали в течение 30 минут. Затем с помощью резака прибора вырезали 2 образца нужной толщины, таким образом, чтобы масса каждого образца составляла примерно 11,5 г. Проверку с помощью контрольного полимера осуществляли каждый день перед испытанием первого образца. Масса образца составляла 23,0±3,0 г, и его исследовали с использованием пластины Mylar™. Контрольное испытание включало предварительное нагревание в течение 1 минуты и непосредственное испытание длительностью 8 минут. Испытание проводили с использованием большого ротора. Температура испытания составляла 125±0,3°С. Отраженный в графиках результат представляет собой количество единиц Муни в момент времени 1+8 минут.

При измерении значений Муни образцы готовили путем вальцевания до получения сухого вещества, если это необходимо, при температуре мельницы, составляющей 90±5°С, однако "плотно спрессованные" образцы эластомеров не требовали вальцевания. Вальцевание включает 10 проходов при подходящей толщине, в зависимости от полимера. Если образец был вальцован, ему давали остыть до комнатной температуры в течение 30 минут либо быстро охлаждали в охладительной камере. Такую стадию охлаждения можно осуществлять перед или после фальцевания (складывания). Затем вальцованный образец фальцевали до толщины примерно 0,5 дюйма, при этом в образце не должно содержаться захваченного воздуха. С помощью резака Муни вырезали 2 куска образцов. Невальцованные образцы нарезали до толщины примерно 0,5 дюйма и из них с помощью резака Муни непосредственно вырезали 2 куска материала для испытаний, таким образом, чтобы в серединах кусков образцов находились отверстия. Затем образцы взвешивали. Общим объем двух исследуемых образцов составил 25±3 см3. Их масса составила 27±3 г для материалов с удельной плотностью, составляющей 1,1 или менее. Для материалов с удельной плотностью выше 1,1 увеличение массы рассчитывали в соответствии со следующим уравнением: искомая масса = УП/1,1 * 27 г, в котором «УП» представляет собой удельную плотность материала.

нагрев, мин

проницаемости, см3*мм/(м2-сутки)

Поскольку различные свойства нанокомпозитов и внутренней облицовки (или изделия) описаны выше, далее приведено описание пронумерованных предпочтительных вариантов:

1. Способ получения внутренней облицовки шины, включающий:

контактирование функционализированного поли(изобутилен-пара-метилстирольного) эластомера и одного или более слоистых наполнителей и от 1 или 2 до 4, или 5, или 6, или 7, или 8 част./100 част. каучука одной или более технологических добавок, а также одного или более растворителей с целью получения состава нанокомпозита;

осаждение состава нанокомпозита; и

изготовление внутренней облицовки, подходящей для применения в шинах.

2. Способ по пронумерованному предпочтительному варианту 1, в котором функционализированный поли(изобутилен-пара-метилстирольный) эластомер диспергируют в первом растворителе с получением первой смеси в растворителе, и, отдельно, один или более слоистых наполнителей диспергируют во втором растворителе с получением второй смеси в растворителе, после чего две указанные смеси в растворителях соединяют с получением смеси нанокомпозита в растворителе; затем со смесью нанокомпозита соединяют одну или более технологических добавок с получением состава нанокомпозита.

3. Способ по пронумерованному предпочтительному варианту 2, в котором массовое отношение (первый растворитель):(эластомер) составляет от 1, или 2, или 3 до 5, или 8, или 10, или 20, или 50, а массовое отношение (второй растворитель):(наполнитель) составляет в диапазоне от 5, или 10, или 15, или 20 до 50, или 60, или 80, или 100, или 120, или 180, или 200.

4. Способ по любому из указанных выше пронумерованных предпочтительных вариантов, в котором состав нанокомпозита дополнительно сушат при температуре, составляющей, по меньшей мере, 65, или 75, или 85°С, перед получением внутренней облицовки.

5. Способ по любому из указанных выше пронумерованных предпочтительных вариантов, в котором вязкость по Муни (ML 1+4) функционализированного поли(изобутилен-пара-метилстирольного) эластомера составляет менее чем 50, или 45, или 40.

6. Способ по любому из указанных выше пронумерованных предпочтительных вариантов, в котором содержание производных пара-метилстирола в поли(изобутилен-пара-метилстирольном) эластомере составляет в диапазоне от 4, или 5, или 6 до 9, или 11, или 13, или 15, или 17 мас.% в расчете на массу эластомера.

7. Способ по любому из указанных выше пронумерованных предпочтительных вариантов, в котором содержание одного или более слоистых наполнителей составляет в диапазоне от 5 или 6 или 7 или 8 до 15 или 18 или 20 или 25 част./100 част. каучука.

8. Способ по любому из указанных выше пронумерованных предпочтительных вариантов, в котором состав нанокомпозита также включает расшелушивающий агент.

9. Способ по пронумерованному предпочтительному варианту 8, в котором средневзвешенная молекулярная масса расшелушивающего агента составляет менее 5000, или 2000, или 1000, или 800, или 500, или 400 а.е.м. (и в диапазоне от 200 или 300 до 400 или 500 или 800 или 1000 или 2000 или 5000 а.е.м.).

10. Способ по любому из пронумерованных предпочтительных вариантов с 8 по 9, в котором содержание расшелушивающего агента составляет в диапазоне от 5, или 10, или 15, или 20 до 40, или 45, или 50, или 55, или 60 мас.% в расчете на массу расшелушивающего агента и эластомера.

11. Способ по любому из пронумерованных предпочтительных вариантов с 8 по 10, в котором характеристическое соотношение слоистого наполнителя составляет более 30, или 40, или 50, или 60 или в диапазоне от 30, или 40, или 50 до 90, или 100, или 120, или 140.

12. Способ по любому из указанных выше пронумерованных предпочтительных вариантов, в котором растворитель удаляют из состава нанокомпозита перед соединением нанокомпозита с одним или более технологическими маслами и вулканизирующей композицией.

13. Способ по любому из указанных выше пронумерованных предпочтительных вариантов, в котором коэффициент проницаемости внутренней облицовки составляет менее 200, или 180, или 160 см3*мм/(м2*сутки).

14. Способ по любому из указанных выше пронумерованных предпочтительных вариантов, в котором нафтеновые масла, по существу, отсутствуют.

15. Способ по любому из указанных выше пронумерованных предпочтительных вариантов, дополнительно включающий от 1, или 2, или 3 до 6, или 8, или 10, или 12 част./100 част. каучука одной или более фенольных смол.

16. Способ по любому из указанных выше пронумерованных предпочтительных вариантов, дополнительно включающий от 2, или 3, или 4, или 5 до 8, или 10, или 12, или 15 част./100 част. каучука углеводородного усилителя клейкости.

17. Способ по любому из указанных выше пронумерованных предпочтительных вариантов, дополнительно включающий от 20, или 30, или 40, или 50, до 70, или 80, или 90 част./100 част. каучука технического углерода.

18. Получение шины, включающей внутреннюю облицовку по любому из указанных выше пронумерованных предпочтительных вариантов.

19. Внутренняя облицовка, включающая эластомерный нанокомпозит, который содержит функционализированный поли(изобутилен-пара-метилстирольный) эластомер и один или более слоистых наполнителей, а также в диапазоне от 1 или 2 до 4, или 5, или 6, или 7, или 8 част./100 част. каучука одной или более технологических добавок.

20. Внутренняя облицовка по прономерованному предпочтительному варианту 19, компоненты которой были растворены/суспендированы в растворителе.

21. Внутренняя облицовка по прономерованному предпочтительному варианту 19 или 20, в которой эластомерный нанокомпозит представляет собой твердую композицию.

22. Внутренняя облицовка по прономерованному предпочтительному варианту 21, в которой, по существу, не содержится нафтеновых масел.

23. Внутренняя облицовка по прономерованному предпочтительному варианту 21, дополнительно включающая от 1, или 2, или 3 до 6, или 8, или 10, или 12 част./100 част. каучука одной или более фенольных смол.

24. Внутренняя облицовка по прономерованному предпочтительному варианту 21, дополнительно включающая от 2, или 3, или 4, или 5 до 8, или 10, или 12, или 15 част./100 част. каучука углеводородного усилителя клейкости.

25. Внутренняя облицовка по прономерованному предпочтительному варианту 21, дополнительно включающая технический углерод в количестве в диапазоне от 20, или 30, или 40, или 50, до 70, или 80, или 90 част./100 част. каучука.

Кроме того, также описано применение нанокомпозита во внутренней облицовке пневматической шины, причем внутренняя облицовка получена способом, включающим контактирование функционализированного поли(изобутилен-пара-метилстирольного) эластомера и одного или более слоистых наполнителей и в диапазоне от 1 или 2 до 4, или 5, или 6, или 7, или 8 част./100 част. каучука одной или более технологических добавок, а также одного или более растворителей с целью получения состава нанокомпозита; осаждение состава нанокомпозита; и изготовление внутренней облицовки, подходящей для применения в шинах; причем функционализированный поли(изобутилен-пара-метилстирольный) эластомер диспергируют в первом растворителе с получением первой смеси в растворителе, и, отдельно, один или более слоистых наполнителей диспергируют во втором растворителе с получением второй смеси в растворителе, после чего две указанные смеси в растворителях соединяют с получением смеси нанокомпозита в растворителе; затем со смесью нанокомпозита соединяют одну или более технологических добавок с получением состава нанокомпозита.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛАСТОМЕРНЫЕ КОМПОЗИЦИИ, ВКЛЮЧАЮЩИЕ УГЛЕВОДОРОДНЫЕ ПОЛИМЕРНЫЕ ДОБАВКИ И ОБЛАДАЮЩИЕ ПОВЫШЕННОЙ ГЕРМЕТИЧНОСТЬЮ | 2009 |

|

RU2519393C2 |

| ЭЛАСТОМЕРНЫЕ НАНОКОМПОЗИТЫ, НАНОКОМПОЗИТНЫЕ КОМПОЗИЦИИ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2011 |

|

RU2592537C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКОМПОЗИТОВ В РАЗДЕЛЬНЫХ ПОТОКАХ | 2006 |

|

RU2421486C2 |

| ЭЛАСТОМЕРНЫЕ НАНОКОМПОЗИТЫ, НАНОКОМПОЗИТНЫЕ КОМПОЗИЦИИ И СПОСОБЫ ИХ ПРОИЗВОДСТВА | 2011 |

|

RU2576596C2 |

| НАНОКОМПОЗИТ НА ОСНОВЕ ПОЛИМЕРА И ГЛИНЫ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2500694C2 |

| ПОЛИМЕРНЫЕ НАНОКОМПОЗИТЫ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2005 |

|

RU2393179C2 |

| ФУНКЦИОНАЛИЗИРОВАННЫЙ ТРИЭТИЛАМИНОМ ЭЛАСТОМЕР, ИСПОЛЬЗУЕМЫЙ В ЗАЩИТНОМ МАТЕРИАЛЕ | 2007 |

|

RU2448984C2 |

| ЭЛАСТОМЕРНЫЕ НАНОКОМПОЗИТЫ, КОМПОЗИЦИИ НАНОКОМПОЗИТОВ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2010 |

|

RU2561170C2 |

| ФУНКЦИОНАЛИЗОВАННЫЙ ЭЛАСТОМЕРНЫЙ НАНОКОМПОЗИТ | 2003 |

|

RU2356922C2 |

| ФУНКЦИОНАЛИЗОВАННЫЙ ЭЛАСТОМЕРНЫЙ НАНОКОМПОЗИТ | 2003 |

|

RU2356921C2 |

Способ получения внутренней облицовки шины включает контактирование функционализированного поли(изобутилен-пара-метилстирольного) эластомера с одним или более слоистым наполнителем, а затем с одним или более технологическим маслом и одним или более растворителем, последующее осаждение состава нанокомпозита с получением твердого нанокомпозитного состава, который можно высушить и дополнительно смешать с другими подходящими компонентами, например вулканизирующими агентами, таким образом, можно получить внутреннюю облицовку, подходящую для применения в шинах. Изобретение позволяет получить нанокомпозит с улучшенными свойствами в отношении удерживания воздуха при сохранении хорошей эластичности и пригодности к обработке. 14 з.п. ф-лы, 4 табл., 2 пр.

1. Способ получения внутренней облицовки шины, включающий:

контактирование функционализированного поли(изобутилен-пара-метилстирольного) эластомера и одного или более слоистых наполнителей и в диапазоне от 1 до 8 част./100 част. каучука одного или более технологических масел, а также одного или более растворителей для растворения функционализированного поли(изобутилен-пара-метилстирольного) эластомера, в котором слои указанного наполнителя расшелушиваются в растворенном функционализированном поли(изобутилен- пара-метилстирольном) эластомере с целью получения состава нанокомпозита;

осаждение состава нанокомпозита; и

изготовление внутренней облицовки, подходящей для применения в шинах.

2. Способ по п. 1, в котором функционализированный поли(изобутилен-пара-метилстирольный) эластомер диспергируют в первом растворителе с получением первой смеси в растворителе, и, отдельно, один или более слоистых наполнителей диспергируют во втором растворителе с получением второй смеси в растворителе, после чего две указанные смеси в растворителях соединяют с получением смеси нанокомпозита в растворителе; затем со смесью нанокомпозита соединяют одно или более технологических масел с получением состава нанокомпозита.

3. Способ по п. 2, в котором массовое отношение (первый растворитель):(эластомер) находится в диапазоне от 1 до 50, а массовое отношение (второй растворитель):(наполнитель) находится в диапазоне от 5 до 200.

4. Способ по п. 1 или 2, в котором состав нанокомпозита дополнительно сушат при температуре, составляющей, по меньшей мере, 65°C, перед получением внутренней облицовки.

5. Способ по п. 1 или 2, в котором вязкость по Муни (ML1+4) функционализированного поли(изобутилен-пара-метилстирольного) эластомера составляет менее чем 50.

6. Способ по п. 1 или 2, в котором содержание производных пара-метилстирола в функционализированном поли(изобутилен-пара-метилстирольном) эластомере составляет в диапазоне от 4 до 17 мас. % в расчете на массу эластомера.

7. Способ по п. 1 или 2, в котором содержание одного или более слоистых наполнителей составляет в диапазоне от 5 до 25 част./100 част. каучука.

8. Способ по п. 1 или 2, в котором состав нанокомпозита также включает расшелушивающий агент.

9. Способ по п. 8, в котором средневзвешенная молекулярная масса расшелушивающего агента составляет менее 5000 а.е.м.

10. Способ по п. 8, в котором содержание расшелушивающего агента составляет в диапазоне от 5 до 60 мас. % в расчете на массу расшелушивающего агента и эластомера.

11. Способ по п. 8, в котором характеристическое отношение слоистого наполнителя составляет более 30.

12. Способ по п. 1, в котором коэффициент проницаемости внутренней облицовки составляет менее 200 см3*мм/(м2*сутки).

13. Способ по п. 1, дополнительно включающий от 1 до 12 част./100 част. каучука одной или более фенольных смол.

14. Способ по п. 1, дополнительно включающий от 2 до 15 част./100 част. каучука углеводородного усилителя клейкости.

15. Способ по п. 1, дополнительно включающий в диапазоне от 20 до 90 част./100 част. каучука технического углерода.

| US 2009050251 A1, 26.02.2009 | |||

| US 2006085957 A2, 17.08.2006 | |||

| БАРЬЕРНЫЙ СЛОЙ ДЛЯ ЭЛАСТОМЕРНЫХ ИЗДЕЛИЙ | 2005 |

|

RU2369620C2 |

| КОМПОЗИЦИЯ РЕЗИНОВОЙ СМЕСИ ДЛЯ ПОДПРОТЕКТОРА ШИН И СПОСОБЫ ЕЕ ПРИМЕНЕНИЯ | 2004 |

|

RU2365603C2 |

| WO 2007009200 A2 25.01.2007 | |||

Авторы

Даты

2015-08-10—Публикация

2010-10-08—Подача