Настоящее изобретение относится к катализаторам. В частности, оно относится к способу получения содержащего кобальт катализатора синтеза углеводородов и к способу получения углеводородов, который предусматривает использование указанного катализатора синтеза углеводородов. Настоящее изобретение также относится к катализаторам и продуктам, полученным указанными выше способами.

Предшествующий уровень техники настоящего изобретения

Содержащие кобальт катализаторы на подложке для синтеза углеводородов или синтеза Фишера-Тропша (СФТ) можно получать посредством пропитки подложки катализатора солью кобальта совместно с сушкой пропитанной подложки, за которыми следует прокаливание полученной высушенной пропитанной подложки для получения предшественника катализатора СФТ. Предшественник катализатора затем активируют в восстановительных условиях для получения катализатора СФТ, содержащего кристаллиты металлического кобальта, диспергированные на подложке.

Известно, что условия активации можно приспосабливать для увеличения активности конечного катализатора. Восстановительные условия при активации обычно обеспечивают при помощи газообразного водорода, но также известно использование СО при активации. Khodakov AY и соавт. в Journal of Catalysis, 277, 2011, 14-26, сообщали, что стандартное восстановление при помощи H2 оксида кобальта [CО3O4(25%CO)/Pt(0,1%)/Al2O3] дает металлический кобальт, в результате чего согласно измерениям при помощи дифракционного рентгеновского анализа основная фаза представляет собой гранецентрированную кубическую (fcc) фазу кобальта, составляющую приблизительно 80% металлического кобальта, причем остальное представляет собой гексагональную плотноупакованную (hcp) фазу. Обработка восстановленных (металлических) кобальтовых катализаторов при помощи чистого СО при 220°C дает в результате образование карбида кобальта (CО2C), который неактивен в отношении СФТ. Однако последующая обработка при помощи H2 карбида кобальта при 220°C приводит к селективному образованию hcp-фазы кобальта. Также принято считать, что hcp-фаза является более активной в отношении СФТ, чем fcc-фаза кобальта, и авторы заявляют, что обработка при помощи Н2 карбида кобальта с последующим СФТ показала активность на 50% выше, чем соответствующий катализатор без обработки при помощи СО.

Из публикации Khodakov AY и соавт. ясно, что hcp-фаза кобальта является желаемой фазой для СФТ, поскольку она предоставляет большую активность для СФТ. Обработка водородом карбида кобальта главным образом дает кобальт в hcp-фазе, и из публикации Khodakov AY и соавт. известно, что это превращение карбида кобальта в кобальт в hcp-фазе происходит быстро при температуре 220°C.

Авторы настоящего изобретения обнаружили, что обработка водородом карбида кобальта при температуре выше 300°C также дает в результате hcp-фазу кобальта, которая образуется таким же образом, как тогда, когда обработку водородом проводят при менее чем 250°C. Никакого уточнения не наблюдали при образовании hcp-фазы кобальта при более высоких температурах, однако наиболее неожиданно обнаружили, что когда этот карбид кобальта обрабатывали при помощи водорода при температуре выше 300°C, образованный таким образом катализатор имел большую активность катализатора в отношении СФТ и/или более низкую селективность к метану. Причины этих уточнений не ясны на данный момент. Кроме того, неожиданно обнаружили, что температура, при которой образуется карбид кобальта, также имеет влияние на активность катализатора СФТ и/или селективность к метану.

Процедуры активации катализатора, которые включают обработку при помощи СО и обработку при помощи водорода, также описаны в WO 2006/087522; US 6509382; WO 2011/027104; Oil and Gas Science and Technology - Rev, IFP, Vol. 64 (2009), Nol, pp. 49-62; и Catal. Today 164 (2011) 62. Однако ни один из этих документов не раскрывает способы настоящего изобретения и, в частности, комбинации условий, при которых происходит образование карбида, и карбид кобальта затем обрабатывают водородом.

Раскрытие настоящего изобретения

Согласно первому аспекту настоящего изобретения обеспечивается способ получения содержащего кобальт катализатора синтеза углеводородов, причем способ включает:

- на стадии образования карбида обработку исходного предшественника катализатора, содержащего подложку катализатора, несущую кобальт и/или соединение кобальта, при помощи содержащего СО газа при температуре T1, где T1 составляет от 200°C до 280°C, для превращения кобальта и/или соединения кобальта в карбид кобальта, чтобы получить таким образом содержащий карбид кобальта предшественник катализатора, причем содержащий СО газ (когда он содержит H2) не характеризуется молярным соотношением СО к H2, равным или меньшим 33:1, и стадию образования карбида проводят в неокислительных условиях; и

- на последующей стадии активации подвергание содержащего карбид кобальта предшественника катализатора обработке при помощи водородсодержащего газа при температуре T2, где T2 составляет по меньшей мере 300°C, для превращения карбида кобальта в металлический кобальт, таким образом активируя содержащий карбид кобальта предшественник катализатора и получая содержащий кобальт катализатор синтеза углеводородов.

Стадия образования карбида

Предпочтительно T1 составляет выше 210°C и предпочтительно ниже 280°C, предпочтительно ниже 260°C, предпочтительно ниже 250°C. Предпочтительно T1 составляет от 220°C до 250°C, предпочтительно приблизительно 230°C.

Содержащий СО газ может, таким образом, содержать водород. Однако, как изложено выше в настоящем документе, когда содержащий СО газ содержит водород, он не характеризуется молярным соотношением СО:Н2, равным или меньшим 33:1. Другими словами, когда содержащий СО газ содержит Н2, он характеризуется молярным соотношением СО:Н2 выше 33:1.

Однако содержащий СО газ предпочтительно не содержит Н2. Считается, что присутствие Н2 на стадии образования карбида снижает, подавляет или препятствует образованию карбида кобальта.

Образование карбида проводят в неокислительных условиях для подавления, предпочтительно для предупреждения, образования одного или нескольких оксидов кобальта. Содержащий СО газ может по существу не содержать окислительный газ, который будет вызывать образование одного или нескольких оксидов кобальта во время стадии образования карбида; предпочтительно он не содержит такой окислительный газ. Содержащий СО газ может по существу не содержать O2 или содержащий O2 газ (например, воздух), который будет вызывать образование одного или нескольких оксидов кобальта во время стадии образования карбида; предпочтительно он не содержит такой O2 или содержащий O2 газ. Следует иметь в виду, что образование одного или нескольких оксидов кобальта во время стадии образования карбида нежелательно, поскольку оно будет снижать или подавлять образование карбида кобальта.

Согласно одному предпочтительному варианту осуществления настоящего изобретения содержащий СО газ представляет собой чистый СО.

Парциальное давление СО в содержащем СО газе во время стадии образования карбида может быть атмосферным давлением или выше. Предпочтительно парциальное давление СО составляет выше 1 бар, предпочтительно выше 3 бар, предпочтительно приблизительно 6 бар.

Предпочтительно обработка при помощи содержащего СО газа во время стадии образования карбида длится более 1 часа, предпочтительно более 3 часов.

Обработку исходного предшественника катализатора при помощи содержащего СО газа можно выполнять путем приведения в контакт исходного предшественника катализатора с содержащим СО газом любым подходящим образом. Предпочтительно исходный предшественник катализатора обеспечивают в виде слоя частиц исходного предшественника катализатора, при этом обуславливают поток содержащего СО газа через слой частиц. Слой частиц может представлять собой неподвижный слой, но предпочтительно он представляет собой псевдоожиженный слой, и предпочтительно содержащий СО газ выступает в качестве ожижающей среды для слоя частиц исходного предшественника катализатора.

Во время стадии образования карбида более 30 масс. % Со всего кобальта может быть обеспечено в виде карбида кобальта, предпочтительно более 60 масс. %, предпочтительно более 70 масс. %.

Карбид кобальта может содержать Со2С и/или CO3C.

Предпочтительно содержащий карбид кобальта предшественник катализатора непосредственно подвергают стадии активации. Под «непосредственным подверганием содержащего карбид кобальта предшественника катализатора стадии активации» подразумевают, что содержащий карбид кобальта предшественник катализатора подвергают стадии активации без предварительного подвергания содержащего карбид кобальта предшественника катализатора термообработке выше 280°C в окислительных условиях, которая вызывает окисление карбида кобальта. Предпочтительно не проводят такую термообработку содержащего карбид кобальта предшественника катализатора выше 280°C, предпочтительно выше 250°C, предпочтительно от или выше 200°C, предпочтительно выше 150°C, предпочтительно выше 100°C, в окислительных условиях, которая вызывает окисление карбида кобальта. Согласно одному варианту осуществления настоящего изобретения не проводят термообработку содержащего карбид кобальта предшественника катализатора выше 35°C в окислительных условиях, которая вызывает окисление карбида кобальта. Окислительные условия можно обеспечить при помощи окислительного газа, такого как O2 или содержащий O2 газ (например, воздух).

Стадия активации

Предпочтительно на стадии активации Т2 составляет выше 320°C, предпочтительно по меньшей мере 350°C и предпочтительно ниже 500°C, предпочтительно ниже 490°C. Предпочтительно Т2 составляет от 350°C до менее чем 500°C, предпочтительно приблизительно 425°C.

Водородсодержащий газ может представлять собой чистый газообразный водород. Альтернативно, водородсодержащий газ может состоять из водорода и одного или нескольких инертных газов, которые являются инертными относительно карбида кобальта во время стадии активации. Водородсодержащий газ предпочтительно содержит по меньшей мере 90 об.% водорода.

Обработку содержащего карбид кобальта предшественника катализатора при помощи газообразного водорода можно проводить путем приведения в контакт газообразного водорода с содержащим карбид кобальта предшественником катализатора любым подходящим образом. Предпочтительно содержащий карбид кобальта предшественник катализатора обеспечивают в виде слоя частиц предшественника катализатора, причем обуславливают поток газообразного водорода через слой частиц. Слой частиц может представлять собой неподвижный слой, но предпочтительно он представляет собой псевдоожиженный слой, и предпочтительно газообразный водород выступает в качестве ожижающей среды для слоя частиц содержащего карбид кобальта предшественника катализатора.

Обработку водородсодержащим газом можно проводить под давлением от 0,6 до 1,5 бар(а), предпочтительно от 0,8 до 1,3 бар(а). Альтернативно, давление может составлять от 1,5 бар(а) до 20 бар(а).

Во время стадии активации Т2 можно изменять, и предпочтительно ее повышают до максимальной температуры, как указано выше, например, выше 320°C и ниже 500°C.

Стадию активации можно проводить в две или более стадии, причем одну или обе из скорости нагревания и объемной скорости водородсодержащего газа варьируют или изменяют при переходе с одной стадии на следующую.

Во время обработки при помощи водородсодержащего газа ЧОСГ (GHSV) газообразного водорода составляет предпочтительно от 1 до 100 литров в час на грамм катализатора.

Исходный предшественник катализатора

Способ может предусматривать получение исходного предшественника катализатора путем введения соединения кобальта на и/или в подложку катализатора.

Соединение кобальта, введенное на и/или в подложку катализатора, или соединение кобальта, которое несет на себе подложка катализатора, может представлять собой любое подходящее органическое или неорганическое соединение кобальта, предпочтительно соль кобальта. Предпочтительно это неорганическое соединение, более предпочтительно неорганическая соль кобальта. Соединение предшественника катализатора может представлять собой нитрат кобальта, и, в частности, оно может представлять собой Co(NO3)2⋅6H2O.

Соединение кобальта можно вводить на и/или в подложку катализатора любым подходящим способом, но предпочтительно это происходит посредством пропитки. Предпочтительно подложку катализатора пропитывают соединением кобальта путем формирования смеси соединения кобальта; жидкого носителя для соединения кобальта и подложки катализатора.

Способ может также предусматривать стадию контакта кислоты (такой как малеиновая кислота) с подложкой катализатора перед или одновременно с соединением кобальта.

Жидкий носитель может содержать растворитель для соединения кобальта, и предпочтительно соединение кобальта растворяют в жидком носителе. Жидкий носитель может представлять собой воду.

Жидкий носитель может представлять собой кислый жидкий носитель, и предпочтительно он представляет собой кислую водную композицию. Кислый жидкий носитель может характеризоваться pH ниже 5, предпочтительно ниже 3 и более предпочтительно ниже 3. Предпочтительно pH составляет выше 1, более предпочтительно выше 1,8.

Пропитку можно проводить любым подходящим способом пропитки, включая пропитку по влагоемкости или пропитку в суспензионной фазе. Пропитка в суспензионной фазе предпочтительна. Предпочтительно соединение кобальта растворяют в жидком носителе с тем, чтобы объем раствора составлял больше xy литров, затем этот раствор смешивают с подложкой катализатора, и причем x представляет собой объем пор по БЭТ подложки катализатора в мл/г подложки, а y представляет собой массу подложки катализатора, которую необходимо пропитать, в кг. Предпочтительно объем раствора составляет больше 1,5xy литров, и предпочтительно он составляет приблизительно 2xy литров.

Пропитку можно проводить под давлением ниже атмосферного, предпочтительно ниже 0,84 бар(а), более предпочтительно при 0,30 бар(а) и ниже.

Предпочтительно пропитку проводят при температуре выше 25°C. Предпочтительно температура составляет выше 40°C, более предпочтительно она составляет по меньшей мере 60°C, но предпочтительно не выше 95°C.

За пропиткой может следовать частичная сушка пропитанной подложки, или пропитку и сушку можно проводить одновременно. Предпочтительно сушку проводят при температуре выше 25°C. Предпочтительно температура составляет выше 40°C, более предпочтительно она составляет по меньшей мере 60°C, но предпочтительно не выше 95°C. Предпочтительно частичную сушку можно проводить при вакуумметрических условиях, более предпочтительно ниже 0,84 бар(а), наиболее предпочтительно при 0,30 бар(а) и ниже.

Согласно одному варианту осуществления настоящего изобретения пропитку и частичную сушку можно проводить при помощи процедуры, которая предусматривает первую стадию, на которой подложку катализатора пропитывают (предпочтительно пропитывают в суспензии) соединением кобальта при температуре выше 25°C и под давлением ниже атмосферного и получаемый продукт сушат; и по меньшей мере одну последующую стадию, на которой получаемый частично высушенный продукт первой стадии подвергают обработке при температуре выше 25°C и давлении ниже атмосферного так, что температура последующей стадии превышает таковую на первой стадии, и/или вакуумметрическое давление на последующей стадии ниже, чем таковое на первой стадии. Данная двухстадийная пропитка может представлять собой способ, описанный в WO 00/20116, которая включена в настоящий документ ссылкой.

Согласно одному варианту осуществления настоящего изобретения соединение кобальта, которое несет на себе подложка катализатора исходного предшественника катализатора, может представлять собой соединение кобальта, такое как введенное на и/или в подложку катализатора, и может представлять собой любое подходящее органическое или неорганическое соединение кобальта, как описано выше. Согласно одному варианту осуществления настоящего изобретения предшественник катализатора в таком виде можно подвергать стадии образования карбида.

Согласно альтернативному варианту осуществления настоящего изобретения соединение кобальта, которое несет на себе подложка катализатора, может представлять собой соединение кобальта, которое превратили (например, путем прокаливания) из соединения кобальта, такого как введенное на и/или в подложку катализатора. Согласно данному варианту осуществления настоящего изобретения соединение кобальта может представлять собой соединение оксида кобальта, включая оксигидроксисоединение кобальта. Соединение оксида кобальта может представлять собой соединение, выбранное из группы, состоящей из СоО, СоО(ОН), CO3O4, CO2O3 или смеси одного или нескольких из них. Предпочтительно соединение кобальта выбирают из группы, состоящей из СоО, СоО(ОН) и смеси СоО и СоО(ОН).

Соединение оксида кобальта можно образовать прокаливанием подложки катализатора, несущей соединение кобальта в виде соли кобальта.

Прокаливание можно проводить для разложения соли кобальта, и/или чтобы вызвать реакцию соли кобальта с кислородом. Например, соль кобальта (такую как нитрат кобальта) можно превратить в соединение кобальта, выбранное из СоО, СоО(ОН), CO3O4, CO2O3 или смеси одного или нескольких из них.

Прокаливание можно проводить любым подходящим способом, таким как во вращающейся печи, вертикальной печи или реакторе с псевдоожиженным слоем.

Прокаливание можно проводить в инертной атмосфере, но предпочтительно его проводят в окислительных условиях. Предпочтительно окисление проводят в присутствии кислорода, более предпочтительно в воздухе.

Предпочтительно прокаливание проводят при температуре выше 95°C, более предпочтительно выше 120°C, еще более предпочтительно выше 130°C, наиболее предпочтительно выше 200°C, и предпочтительно не выше 400°C, более предпочтительно не выше 300°C.

Прокаливание можно выполнять с использованием скорости нагрева и объемной скорости воздуха, которые соответствуют следующим критериям:

(i) когда скорость нагрева составляет ≤1°C/мин, объемная скорость воздуха составляет по меньшей мере  ; и

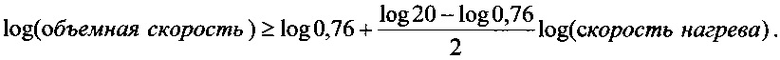

; и

(ii) когда скорость нагрева больше 1°C/мин, объемная скорость воздуха удовлетворяет отношению:

Пропитку, частичную сушку и прокаливание можно повторять для достижения более высоких загрузок соединения предшественника катализатора на подложку катализатора.

Согласно одному варианту осуществления настоящего изобретения соединение кобальта, которое несет на себе подложка катализатора исходного предшественника катализатора, может представлять собой соединение оксида кобальта, и согласно данному варианту осуществления настоящего изобретения предшественник катализатора в этой форме подвергают стадии образования карбида.

Согласно альтернативному варианту осуществления настоящего изобретения исходный предшественник катализатора содержит подложку катализатора, несущую кобальт. Кобальт может образовываться на стадии восстановления, на которой исходный предшественник катализатора, содержащий подложку катализатора, несущую соединение кобальта, подвергают восстановлению в восстановительном газе для восстановления соединения кобальта до кобальта. Соединение кобальта может представлять собой соль кобальта, как описано выше, но предпочтительно оно представляет собой соединение оксида кобальта, как описано выше.

Предпочтительно восстановительный газ представляет собой водород или водородсодержащий газ. Водородсодержащий газ может состоять из водорода и одного или нескольких инертных газов, которые инертны относительно активного катализатора во время стадии восстановления. Водородсодержащий газ предпочтительно содержит по меньшей мере 90 об.% водорода.

Восстановительный газ можно приводить в контакт с исходным предшественником катализатора, содержащим соединение кобальта, любым подходящим способом. Предпочтительно указанный исходный предшественник катализатора обеспечивают в виде слоя частиц исходного предшественника катализатора, причем обуславливают поток восстановительного газа через слой частиц. Слой частиц может представлять собой неподвижный слой, но предпочтительно он представляет собой псевдоожиженный слой, и предпочтительно восстановительный газ выступает в качестве ожижающей среды для слоя частиц предшественника катализатора.

Восстановление можно проводить под давлением от 0,6 до 1,5 бар(а), предпочтительно от 0,8 до 1,3 бар(а). Альтернативно давление может составлять от 1,5 бар(а) до 20 бар(а).

Восстановление предпочтительно проводят при температуре выше 25°C, при которой соединение кобальта будет восстанавливаться до металлического кобальта. Предпочтительно активацию проводят при температуре выше 150°C и предпочтительно ниже 600°C. Предпочтительно восстановление проводят при температуре ниже 500°C, предпочтительно ниже 450°C.

Во время стадии восстановления температуру можно менять, и предпочтительно ее повышают до максимальной температуры, как указано выше.

Поток восстановительного газа через слой катализатора предпочтительно регулируют для того, чтобы убедиться, что загрязняющие вещества, получающиеся во время восстановления, остаются на достаточно низком уровне. Восстановительный газ можно использовать повторно, и предпочтительно используемый повторно восстановительный газ обрабатывают для удаления одного или нескольких загрязняющих веществ, получающихся во время восстановления. Загрязняющие вещества могут содержать одно или несколько из воды и аммиака.

Восстановление можно проводить в две или более стадий/этапов, причем одну или обе из скорости нагрева и объемной скорости восстановительного газа изменяют при переходе с одной стадии на следующую.

Во время восстановления парциальное давление воды предпочтительно поддерживают настолько низким, насколько это возможно, предпочтительно ниже 0,1 атмосферы. Объемная скорость водорода может составлять от 1 до 100 литров в час на грамм катализатора.

Способ может также предусматривать стадии окисления исходного предшественника катализатора, содержащего подложку катализатора, несущую кобальт, для превращения кобальта в соединение оксида кобальта и затем повторного восстановления соединения оксида кобальта до кобальта. Соединение оксида кобальта может представлять собой соединение кобальта, как описано в настоящем документе выше. Указанное окисление исходного предшественника катализатора может представлять собой любую подходящую процедуру окисления для превращения кобальта в оксид кобальта. Повторное восстановление может быть таким же, как восстановление, проводимое на стадии восстановления, описанной выше в настоящем документе.

Исходный предшественник катализатора может также содержать легирующую добавку, способную повышать способность к восстановлению соединения кобальта. Легирующая добавка может представлять собой металл, выбранный из группы, включающей палладий (Pd), платину (Pt), рутений (Ru), рений (Re) и смесь одного или нескольких из них. Массовое соотношение металла легирующей добавки (в частности металлического палладия или металлической платины) к металлу активного компонента (в частности металлическому кобальту) может составлять от 1:300 до 1:3000.

Легирующую добавку можно вводить во время или после введения соединения кобальта на и/или в подложку катализатора при получении исходного предшественника катализатора. Легирующую добавку можно вводить в виде легирующего соединения, которое представляет собой соединение металла, выбранного из группы, включающей палладий (Pd), платину (Pt), рутений (Ru), рений (Re) и смесь двух или более из них. Предпочтительно легирующее соединение представляет собой неорганическую соль, и она предпочтительно растворима в воде.

Исходный предшественник катализатора может также представлять собой отработанный катализатор СФТ. Отработанный катализатор СФТ представляет собой катализатор, который подвергался условиям СФТ в течение определенного периода времени (например, недели, месяцы, годы).

Исходный предшественник катализатора может также представлять собой регенерированный отработанный катализатор СФТ. Это отработанный катализатор СФТ, который окислили в процессе регенерации и затем восстановили в водороде. Он может также представлять собой отработанный катализатор СФТ, который окислили в процессе регенерации.

Подложка катализатора

Подложка катализатора может представлять собой любую подложку катализатора, подходящую для того, чтобы нести кобальт или соединение кобальта на ней.

Подложка катализатора обычно представляет собой пористую подложку, и предпочтительно ее также предварительно формуют. Подложка предпочтительно характеризуется средним диаметром пор от 8 до 50 нанометров, более предпочтительно от 10 до 15 нанометров. Объем пор подложки может составлять от 0,1 до 1 мл/г подложки катализатора, более предпочтительно от 0,3 до 0,9 мл/г подложки катализатора. Предварительно сформованная подложка может представлять собой подложку в виде частиц, предпочтительно со средним размером частиц от 1 до 500 микрометров, более предпочтительно от 10 до 250 микрометров и еще более конкретно от 45 до 200 микрометров.

Подложка катализатора может содержать основу подложки катализатора и необязательно один или несколько модифицирующих компонентов. Основу подложки катализатора можно выбирать из группы, состоящей из оксида алюминия в виде одного или нескольких оксидов алюминия; диоксида кремния (SiO2); диоксида титана (TiO2); оксида магния (MgO) и оксида цинка (ZnO); и их смесей. Предпочтительно основу подложки выбирают из группы, состоящей из оксида алюминия в виде одного или нескольких оксидов алюминия; диоксида титана (TiO2) и диоксида кремния (SiO2). Более предпочтительно основа подложки представляет собой оксид алюминия в виде одного или нескольких оксидов алюминия. Основа подложки может представлять собой коммерчески доступный продукт, например, Puralox (торговое наименование) (доступный от Sasol Germany GmbH).

Предпочтительно подложка катализатора содержит один или несколько модифицирующих компонентов. Это, в частности, происходит в случае, когда основа подложки растворима в нейтральном и/или кислом водном растворе, или когда основа подложки подвержена гидротермическому воздействию, описанному ниже.

Модифицирующий компонент может содержать компонент, который дает в результате одно или несколько из следующего:

(i) снижение растворения подложки катализатора в водной среде,

(ii) ослабление чувствительности подложки катализатора к гидротермическому воздействию (в частности, во время синтеза Фишера-Тропша);

(iii) увеличение объема пор подложки катализатора;

(iv) увеличение прочности, и/или устойчивости к истиранию, и/или износоустойчивости подложки катализатора.

Согласно предпочтительному варианту осуществления настоящего изобретения модифицирующий компонент снижает растворимость подложки катализатора в водной среде и/или ослабляет чувствительность подложки катализатора к гидротермическому воздействию (в частности, во время синтеза Фишера-Тропша). Такая водная среда может содержать водный кислый раствор и/или водный нейтральный раствор, в частности, такая среда встречалась на стадии получения катализатора - пропитке в водной фазе. Гидротермическое воздействие рассматривают как спекание подложки катализатора (например, оксида алюминия) при синтезе углеводородов, в частности, синтезе Фишера-Тропша, вследствие подвергания действию высокой температуры и воды.

Модифицирующий компонент может содержать или состоять из Si, Zr, Со, Ti, Cu, Zn, Mn, Ва, Ni, Na, K, Ca, Sn, Cr, Fe, Li, Ti, Sr, Ga, Sb, V, Hf, Th, Ce, Ge, U, Nb, Та, W, La и смесей двух или более из них.

Модифицирующий компонент можно выбирать из группы, состоящей из Si; Zr; Cu; Zn; Mn; Ва; La; W; Ni, Ti и смесей одного или более из них.

Предпочтительно модифицирующий компонент выбирают из группы, состоящей из Si и Zr. Согласно предпочтительному варианту осуществления настоящего изобретения модифицирующий компонент представляет собой Si.

Когда модифицирующий компонент представляет собой Si, уровень кремния в получившейся подложке катализатора может составлять по меньшей мере 0,06 атома Si на квадратный нанометр подложки катализатора, предпочтительно по меньшей мере 0,13 атома Si на квадратный нанометр подложки катализатора и более предпочтительно по меньшей мере 0,26 атома Si на квадратный нанометр подложки катализатора.

Предпочтительно верхний уровень составляет 2,8 атомов Si/нм2 подложки катализатора.

Согласно одному предпочтительному варианту осуществления настоящего изобретения подложка катализатора содержит основу подложки катализатора, необязательно содержащую модифицирующий компонент, выбранный из Si, Zr и W, и при этом основу подложки катализатора выбирают из группы, состоящей из оксида алюминия в виде одного или нескольких оксидов алюминия; диоксида кремния (SiO2) и диоксида титана (TiO2). Предпочтительно основа подложки катализатора представляет собой оксид алюминия в виде одного или нескольких оксидов алюминия, и предпочтительно она содержит модифицирующий компонент, который предпочтительно выбирают из Si, Zr, и W, более предпочтительно Si. Согласно одному предпочтительному варианту осуществления настоящего изобретения подложку катализатора можно выбирать из оксида алюминия в виде одного или нескольких оксидов алюминия, диоксида кремния (SiO2), диоксида титана (TiO2), оксида магния (MgO), модифицированного диоксидом кремния оксида алюминия и их смесей. Предпочтительно подложка представляет собой модифицированный диоксидом кремния оксид алюминия, например, продукт, доступный под торговым наименованием Siralox от Sasol Germany GmbH. Siralox представляет собой высушенную распылением содержащую диоксид кремния подложку из оксида алюминия. Подложка из модифицированного диоксидом кремния оксида алюминия может представлять собой продукт, описанный в US 5045519, который включен в настоящий документ ссылкой.

Один или несколько оксидов алюминия можно выбирать из группы, включающей (предпочтительно состоящей из) гамма-оксид алюминия, дельта-оксид алюминия, тета-оксид алюминия и смесь двух или более из них. Предпочтительно группа содержит или предпочтительно, состоит из гамма-оксида алюминия, дельта-оксида алюминия и смеси гамма-оксида алюминия и дельта-оксида алюминия. Подложка катализатора на основе оксидов алюминия может быть такой, которая доступна под торговым знаком Puralox, предпочтительно Puralox SCCa 2/150, от SASOL Germany GmbH. Puralox SCCa 2/150 (торговый знак) представляет собой высушенную распылением подложку на основе оксидов алюминия, состоящую из смеси гамма- и дельта-оксида алюминия.

Оксид алюминия предпочтительно представляет собой кристаллическое соединение, которое можно описать формулой Al2O3⋅xH2O, где 0<x<1. Выражение «оксид алюминия», таким образом, исключает Al(ОН)2 и AlO(OH), но включает соединения, такие как гамма-, дельта- и тета-оксид алюминия.

Согласно предпочтительному варианту осуществления настоящего изобретения подложка катализатора или основа подложки катализатора не является цеолитом.

Содержащий кобальт катализатор синтеза углеводородов

Содержащий кобальт катализатор синтеза углеводородов может представлять собой катализатор синтеза Фишера-Тропша (ФТ). Катализатор синтеза ФТ может быть подходящим для процесса, который проводят в реакторе с неподвижным слоем, реакторе со слоем взвешенного осадка или даже в реакторе с неподвижным псевдоожиженным слоем. Предпочтительно процесс следует проводить в реакторе с трехфазным слоем взвешенного осадка для синтеза ФТ.

Активный содержащий кобальт катализатор синтеза углеводородов может содержать кобальт с загрузкой от 5 до 70 г Со/100 г подложки катализатора, предпочтительно от 20 до 40 г Со/100 г подложки катализатора и более предпочтительно от 25 до 35 г Со/100 г подложки катализатора.

Согласно наиболее предпочтительному варианту осуществления настоящего изобретения активный содержащий кобальт катализатор синтеза углеводородов не подвергают окислению перед использованием указанного катализатора в синтезе углеводородов.

Согласно второму аспекту настоящего изобретения обеспечивается содержащий кобальт катализатор синтеза углеводородов, полученный согласно способу первого аспекта настоящего изобретения.

Синтез углеводородов

Согласно третьему аспекту настоящего изобретения обеспечивается способ получения углеводородов, причем способ предусматривает получение содержащего кобальт катализатора синтеза углеводородов согласно способу первого аспекта настоящего изобретения и контакт водорода с монооксидом углерода при температуре выше 100°C и под давлением по меньшей мере 10 бар в присутствии содержащего кобальт катализатора синтеза углеводородов, таким образом получая углеводороды и необязательно кислородсодержащие соединения углеводородов в процессе синтеза Фишера-Тропша.

Способ получения углеводородов может также предусматривать стадию гидрообработки для превращения углеводородов и необязательно их кислородсодержащих соединений в жидкие топлива и/или химические продукты.

Согласно четвертому аспекту настоящего изобретения обеспечиваются продукты, полученные при помощи способа получения углеводородов согласно третьему аспекту настоящего изобретения.

Катализатор, полученный, как описано выше в настоящем документе, можно подвергать восстановлению путем обработки катализатора восстановительным газом после того, как катализатор подвергался процессу синтеза углеводородов (предпочтительно синтезу Фишера-Тропша) и потерял, по меньшей мере, некоторую часть его исходной активности. Активация может происходить при повышенной температуре, и предпочтительно восстановительный газ представляет собой H2 или содержащий H2 газ. Обнаружили, что катализатор, полученный согласно настоящему изобретению, является особенно подходящим для восстановления и характеризуется сниженной селективностью к метану после восстановления по сравнению с исходным катализатором.

Изобретение теперь будет описано более подробно со ссылкой на следующие неограничивающие примеры.

Примеры

Пример 1

Получали исходный предшественник катализатора синтеза Фишера-Тропша на основе кобальта с композицией 30 г Со/0,075 г Pt/100 г Si-Al2O3.

Исходный предшественник катализатора получали следующим образом: на первой стадии пропитки Co(NO3)26H2O (39,5 г) и [Pt(NH4)4(NO3)2] (0,0248 г) растворяли в 50 мл дистиллированной воды. В раствор добавляли 50 г подложки Si-Al2O3 в виде частиц и воду затем отгоняли посредством вакуумной сушки, в то время как температуру повышали от 60 до 85°C. Как только высыхал, образец прокаливали при 250°C, используя псевдоожиженный слой с потоком воздуха в течение 6 часов. Затем на второй стадии пропитки вышеуказанные стадии повторяли, используя Co(NO3)2⋅6H2O (28,4 г) и [Pt(NH4)4(NO3)2] (0,0407 г), растворенные в 50 мл дистиллированной воды, и к которым добавляли 50 г прокаленного материала с первой стадии пропитки; затем следовала вакуумная сушка, в то время как температуру повышали от 60 до 85°C. Сухой материал затем прокаливали при 250°C в течение еще 6 часов таким же образом, как для первой стадии пропитки.

Пример 2 (101-R3 исходный; сравнительный)

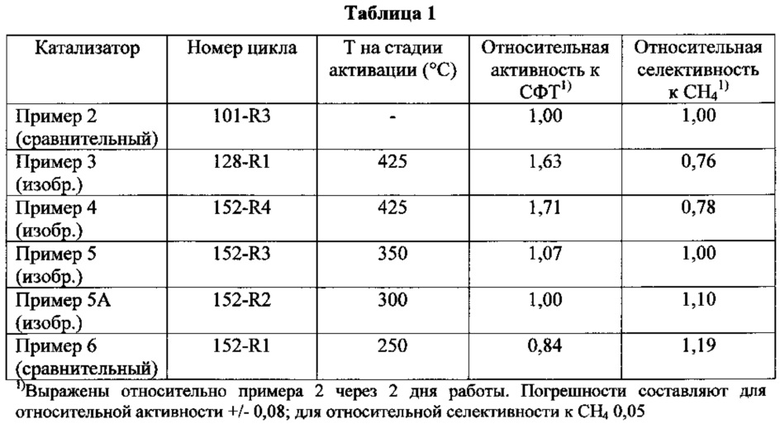

Исходный предшественник катализатора примера 1 загружали в реактор с неподвижным слоем и активировали посредством водорода (4000 мл/г катализатора/ч) под атмосферным давлением и при температуре 425°C в течение 7 часов, с последующим охлаждением до 230°C в водороде. Синтез Фишера-Тропша (СФТ) проводили в том же реакторе с неподвижным слоем при 230°C в смеси водород/СО при 16 бар. Активность относительно СФТ и селективность к метану показаны в таблице 1.

Пример 3 (128-R1; согласно изобретению)

Исходный предшественник катализатора примера 1 активировали под атмосферным давлением посредством следующей процедуры в реакторе с неподвижным слоем:

- Повышение температуры от 25 до 425°C в водороде (4000 мл/г катализатора/ч) со скоростью 1°C/мин и временем удержания 7 часов при 425°C, с последующим охлаждением до 230°C в водороде. Водород заменяли аргоном (20 мин; 2000 мл/г катализатора/ч). Аргон заменяли на СО при 230°C.

- На стадии образования карбида обработка в СО (4000 мл/г катализатора/ч) при 230°C в течение 22 часов. СО заменяли аргоном (20 мин; 2000 мл/г катализатора/ч). Аргон заменяли водородом при 230°C.

- На стадии активации повышение температуры от 230 до 425°C в водороде (8000 мл/г катализатора/ч) со скоростью 1°C/мин и временем удержания 7 часов при 425°C, с последующим охлаждением до 230°C в водороде.

- Синтез Фишера-Тропша (СФТ) проводили в том же реакторе с неподвижным слоем при 230°C в смеси водород/СО при 16 бар. Активность относительно СФТ и селективность к метану показаны в таблице 1.

Пример 4 (152-R4; согласно изобретению)

Исходный предшественник катализатора примера 1 активировали посредством следующей процедуры в стеклянном цилиндре под атмосферным давлением:

- Повышение температуры от 25 до 425°C в водороде (4000 мл/г катализатора/ч) со скоростью 1°C/мин и временем удержания 7 часов при 425°C, с последующим охлаждением до 230°C в водороде. Водород заменяли аргоном (20 мин; 2000 мл/г катализатора/ч). Аргон заменяли на СО при 230°C.

- На стадии образования карбида обработка в СО (4000 мл/г катализатора/ч) при 230°C в течение 22 часов. СО заменяли аргоном (20 мин; 2000 мл/г катализатора/ч).

- После охлаждения до комнатной температуры образец пассивировали в 1% O2/аргоне.

- Пассивированный образец загружали в реактор с неподвижным слоем и на стадии активации температуру повышали от комнатной температуры до 425°C в водороде (8000 мл/г катализатора/ч) со скоростью 1°C/мин и временем удержания 7 часов при 425°C, с последующим охлаждением до 230°C в водороде.

- Синтез Фишера-Тропша (СФТ) проводили в том же реакторе с неподвижным слоем при 230°C в смеси водород/СО при 16 бар. Активность относительно СФТ и селективность к метану показаны в таблице 1.

Пример 5 (152-R3; согласно изобретению)

Этот образец получали, как и в примере 4 за исключением того, что последнюю стадию активации проводили при 350°C вместо 425°C.

Пример 5A (152-R2; согласно изобретению)

Этот образец получали, как и в примере 4 за исключением того, что последнюю стадию активации проводили при 300°C вместо 425°C.

Пример 6 (152-R1; сравнительный)

Этот образец получали и в примере 4 за исключением того, что последнюю стадию активации проводили при 250°C вместо 425°C.

В таблице 1, таким образом, показано, что использование на стадии активации температуры по меньшей мере 300°C обеспечивает катализатор с увеличенной активностью (до 63-71%) и/или уточненной и более низкой селективностью к метану (до 22-24%).

Пример 7 (158-R1; сравнительный)

Исходный предшественник катализатора примера 1 активировали посредством следующей процедуры в реакторе с неподвижным слоем:

- Повышение температуры от 25 до 425°C в водороде (4000 мл/г катализатора/ч) со скоростью 1°C/мин, под атмосферным давлением и с временем удержания 5 часов при 425°C, с последующим охлаждением до 230°C в водороде. Водород заменяли аргоном (20 мин; 2000 мл/г катализатора/ч). Аргон заменяли на СО при 230°C.

- На стадии образования карбида обработка в СО (6000 мл/г катализатора/ч) при 230°C в течение 6 часов при 6 бар. СО заменяли аргоном (20 мин; 2000 мл/г катализатора/ч). Аргон заменяли водородом при 230°C.

- На стадии активации повышение температуры от 230 до 250°C в водороде (8000 мл/г катализатора/ч) со скоростью 1°C/мин, под атмосферным давлением и с временем удержания 10 часов при 250°C, с последующим охлаждением до 230°C в водороде.

Пример 8 (158-R2; согласно изобретению)

Исходный предшественник катализатора примера 1 активировали посредством следующей процедуры в реакторе с неподвижным слоем:

- Повышение температуры от 25 до 425°C в водороде (4000 мл/г катализатора/ч) со скоростью 1°C/мин, под атмосферным давлением и с временем удержания 5 часов при 425°C, с последующим охлаждением до 230°C в водороде. Водород заменяли аргоном (20 мин; 2000 мл/г катализатора/ч). Аргон заменяли на СО при 230°C.

- На стадии образования карбида обработка в СО (6000 мл/г катализатора/ч) при 230°C в течение 6 часов при 6 бар. СО заменяли аргоном (20 мин; 2000 мл/г катализатора/ч). Аргон заменяли водородом при 230°C.

- На стадии активации повышение температуры от 230 до 300°C в водороде (8000 мл/г катализатора/ч) со скоростью 1°C/мин, под атмосферным давлением и с временем удержания 9 часов при 300°C, с последующим охлаждением до 230°C в водороде.

Пример 9 (158-R3; согласно изобретению)

Исходный предшественник катализатора примера 1 активировали посредством следующей процедуры в реакторе с неподвижным слоем:

- Повышение температуры от 25 до 425°C в водороде (4000 мл/г катализатора/ч) со скоростью 1°C/мин, под атмосферным давлением и с временем удержания 5 часов при 425°C, с последующим охлаждением до 230°C в водороде. Водород заменяли аргоном (20 мин; 2000 мл/г катализатора/ч). Аргон заменяли на СО при 230°C.

- На стадии образования карбида обработка в СО (6000 мл/г катализатора/ч) при 230°C в течение 6 часов при 6 бар. СО заменяли аргоном (20 мин; 2000 мл/г катализатора/ч). Аргон заменяли водородом при 230°C.

- На стадии активации повышение температуры от 230 до 350°C в водороде (8000 мл/г катализатора/ч) со скоростью 1°C/мин, под атмосферным давлением и с временем удержания 8 часов при 350°C, с последующим охлаждением до 230°C в водороде.

Пример 10 (154-R2; согласно изобретению)

Исходный предшественник катализатора примера 1 активировали посредством следующей процедуры в реакторе с неподвижным слоем:

- Повышение температуры от 25 до 425°C в водороде (4000 мл/г катализатора/ч) со скоростью 1°C/мин, под атмосферным давлением и с временем удержания 5 часов при 425°C, с последующим охлаждением до 230°C в водороде. Водород заменяли аргоном (20 мин; 2000 мл/г катализатора/ч). Аргон заменяли на СО при 230°C.

- На стадии образования карбида обработка в СО (6000 мл/г катализатора/ч) при 230°C в течение 6 часов при 6 бар. СО заменяли аргоном (20 мин; 2000 мл/г катализатора/ч). Аргон заменяли водородом при 230°C.

- На стадии активации повышение температуры от 230 до 425°C в водороде (8000 мл/г катализатора/ч) со скоростью 1°C/мин, под атмосферным давлением и с временем удержания 7 часов при 425°C, с последующим охлаждением до 230°C в водороде.

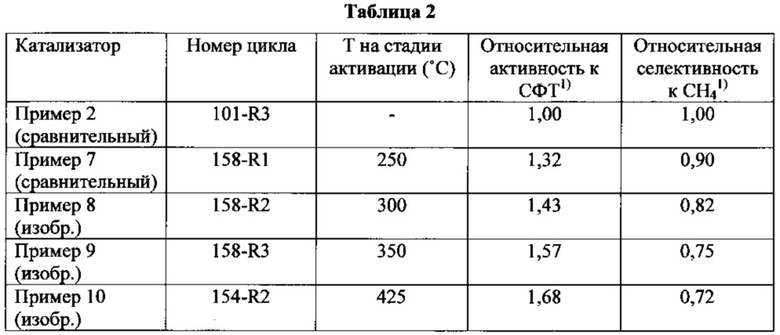

Примеры 7-10 тестировали для синтеза Фишера-Тропша (СФТ) при 230°C в смеси водород/СО при 16 бар непосредственно после последней части стадии активации в том же реакторе с неподвижным слоем. Активность относительно СФТ и селективность к метану показаны в таблице 2.

В таблице 2, таким образом, показано, что использование на стадии активации температуры по меньшей мере 300°C обеспечивает катализатор с увеличенной активностью (до 68%) и уточненной и более низкой селективностью к метану (до 28%).

Пример 11 (155-R3; сравнительный)

Исходный предшественник катализатора примера 1 активировали посредством следующей процедуры в реакторе с неподвижным слоем:

- Повышение температуры от 25 до 425°C в водороде (4000 мл/г катализатора/ч) со скоростью 1°C/мин, под атмосферным давлением и с временем удержания 5 часов при 425°C, с последующим охлаждением до 180°C в водороде. Водород заменяли аргоном (20 мин; 2000 мл/г катализатора/ч). Аргон заменяли на СО при 180°C.

- На стадии образования карбида обработка в СО (6000 мл/г катализатора/ч) при 180°C в течение 6 часов при 6 бар. СО заменяли аргоном (20 мин; 2000 мл/г катализатора/ч). Аргон заменяли водородом при 180°C.

- На стадии активации повышение температуры от 180 до 425°C в водороде (8000 мл/г катализатора/ч) со скоростью 1°C/мин, под атмосферным давлением и с временем удержания 7 часов при 425°C, с последующим охлаждением до 230°C в водороде.

Пример 12 (155-R1; согласно изобретению)

Исходный предшественник катализатора примера 1 активировали посредством следующей процедуры в реакторе с неподвижным слоем:

- Повышение температуры от 25 до 425°C в водороде (4000 мл/г катализатора/ч) со скоростью 1°C/мин, под атмосферным давлением и с временем удержания 5 часов при 425°C, с последующим охлаждением до 200°C в водороде. Водород заменяли аргоном (20 мин; 2000 мл/г катализатора/ч). Аргон заменяли на СО при 200°C.

- На стадии образования карбида обработка в СО (6000 мл/г катализатора/ч) при 200°C в течение 6 часов при 6 бар. СО заменяли аргоном (20 мин; 2000 мл/г катализатора/ч). Аргон заменяли водородом при 200°C.

- На стадии активации повышение температуры от 200 до 425°C в водороде (8000 мл/г катализатора/ч) со скоростью 1°C/мин, под атмосферным давлением и с временем удержания 7 часов при 425°C, с последующим охлаждением до 230°C в водороде.

Пример 13 (155-R2; согласно изобретению)

Исходный предшественник катализатора примера 1 активировали посредством следующей процедуры в реакторе с неподвижным слоем:

- Повышение температуры от 25 до 425°C в водороде (4000 мл/г катализатора/ч) со скоростью 1°C/мин, под атмосферным давлением и с временем удержания 5 часов при 425°C, с последующим охлаждением до 180°C в водороде. Водород заменяли аргоном (20 мин; 2000 мл/г катализатора/ч). Аргон заменяли на СО при 220°C.

- На стадии образования карбида обработка в СО (6000 мл/г катализатора/ч) при 220°C в течение 6 часов при 6 бар. СО заменяли аргоном (20 мин; 2000 мл/г катализатора/ч). Аргон заменяли водородом при 220°C.

- На стадии активации повышение температуры от 220 до 425°C в водороде (8000 мл/г катализатора/ч) со скоростью 1°C/мин, под атмосферным давлением и с временем удержания 7 часов при 425°C, с последующим охлаждением до 230°C в водороде.

Пример 14 (139-R1; согласно изобретению)

Исходный предшественник катализатора примера 1 активировали посредством следующей процедуры в реакторе с неподвижным слоем:

- Повышение температуры от 25 до 425°C в водороде (4000 мл/г катализатора/ч) со скоростью 1°C/мин, под атмосферным давлением и с временем удержания 5 часов при 425°C, с последующим охлаждением до 180°C в водороде. Водород заменяли аргоном (20 мин; 2000 мл/г катализатора/ч). Аргон заменяли на СО при 230°C.

- На стадии образования карбида обработка в СО (6000 мл/г катализатора/ч) при 230°C в течение 6 часов при 6 бар. СО заменяли аргоном (20 мин; 2000 мл/г катализатора/ч). Аргон заменяли водородом при 230°C.

- На стадии активации повышение температуры от 230 до 425°C в водороде (8000 мл/г катализатора/ч) со скоростью 1°C/мин, под атмосферным давлением и с временем удержания 7 часов при 425°C, с последующим охлаждением до 230°C в водороде.

Пример 15 (155-R4; согласно изобретению)

Исходный предшественник катализатора примера 1 активировали посредством следующей процедуры в реакторе с неподвижным слоем:

- Повышение температуры от 25 до 425°C в водороде (4000 мл/г катализатора/ч) со скоростью 1°C/мин, под атмосферным давлением и с временем удержания 5 часов при 425°C, с последующим охлаждением до 180°C в водороде. Водород заменяли аргоном (20 мин; 2000 мл/г катализатора/ч). Аргон заменяли на СО при 250°C.

- На стадии образования карбида обработка в СО (6000 мл/г катализатора/ч) при 250°C в течение 6 часов при 6 бар. СО заменяли аргоном (20 мин; 2000 мл/г катализатора/ч). Аргон заменяли водородом при 250°C.

- На стадии активации повышение температуры от 250 до 425°C в водороде (8000 мл/г катализатора/ч) со скоростью 1°C/мин, под атмосферным давлением и с временем удержания 7 часов при 425°C, с последующим охлаждением до 230°C в водороде.

Пример 16 (167-R1; согласно изобретению)

Исходный предшественник катализатора примера 1 активировали посредством следующей процедуры в реакторе с неподвижным слоем:

- Повышение температуры от 25 до 425°C в водороде (4000 мл/г катализатора/ч) со скоростью 1°C/мин, под атмосферным давлением и с временем удержания 5 часов при 425°C, с последующим охлаждением до 180°C в водороде. Водород заменяли аргоном (20 мин; 2000 мл/г катализатора/ч). Аргон заменяли на СО при 260°C.

- На стадии образования карбида обработка в СО (6000 мл/г катализатора/ч) при 260°C в течение 6 часов при 6 бар. СО заменяли аргоном (20 мин; 2000 мл/г катализатора/ч). Аргон заменяли водородом при 260°C.

- На стадии активации повышение температуры от 260 до 425°C в водороде (8000 мл/г катализатора/ч) со скоростью 1°C/мин, под атмосферным давлением и с временем удержания 7 часов при 425°C, с последующим охлаждением до 230°C в водороде.

Пример 17 (167-R2; согласно изобретению)

Исходный предшественник катализатора примера 1 активировали посредством следующей процедуры в реакторе с неподвижным слоем:

- Повышение температуры от 25 до 425°C в водороде (4000 мл/г катализатора/ч) со скоростью 1°C/мин, под атмосферным давлением и с временем удержания 5 часов при 425°C, с последующим охлаждением до 180°C в водороде. Водород заменяли аргоном (20 мин; 2000 мл/г катализатора/ч). Аргон заменяли на СО при 280°C.

- На стадии образования карбида обработка в СО (6000 мл/г катализатора/ч) при 280°C в течение 6 часов при 6 бар. СО заменяли аргоном (20 мин; 2000 мл/г катализатора/ч). Аргон заменяли водородом при 280°C.

- На стадии активации повышение температуры от 280 до 425°C в водороде (8000 мл/г катализатора/ч) со скоростью 1°C/мин, под атмосферным давлением и с временем удержания 7 часов при 425°C, с последующим охлаждением до 230°C в водороде.

Пример 18 (167-R3; сравнительный)

Исходный предшественник катализатора примера 1 активировали посредством следующей процедуры в реакторе с неподвижным слоем:

- Повышение температуры от 25 до 425°C в водороде (4000 мл/г катализатора/ч) со скоростью 1°C/мин, под атмосферным давлением и с временем удержания 5 часов при 425°C, с последующим охлаждением до 180°C в водороде. Водород заменяли аргоном (20 мин; 2000 мл/г катализатора/ч). Аргон заменяли на СО при 300°C.

- На стадии образования карбида обработка в СО (6000 мл/г катализатора/ч) при 300°C в течение 6 часов при 6 бар. СО заменяли аргоном (20 мин; 2000 мл/г катализатора/ч). Аргон заменяли водородом при 300°C.

- На стадии активации повышение температуры от 300 до 425°C в водороде (8000 мл/г катализатора/ч) со скоростью 1°C/мин, под атмосферным давлением и с временем удержания 7 часов при 425°C, с последующим охлаждением до 230°C в водороде.

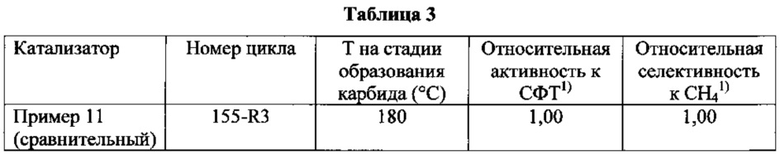

Примеры 11-18 тестировали для синтеза Фишера-Тропша (СФТ) при 230°C в смеси водород/СО при 16 бар непосредственно после последней части стадии активации в том же реакторе с неподвижным слоем. Активность относительно СФТ и селективность к метану показаны в таблице 3.

В таблице 3, таким образом, показано, что использование на стадии образования карбида температуры от 200°C до 280°C обеспечивает катализатор с увеличенной активностью (до 74%) и уточненной и более низкой селективностью к метану (до 33%).

Пример 19 (168-R1; сравнительный)

Исходный предшественник катализатора примера 1 активировали посредством следующей процедуры в реакторе с неподвижным слоем:

- Повышение температуры от 25 до 425°C в водороде (4000 мл/г катализатора/ч) со скоростью 1°C/мин, под атмосферным давлением и с временем удержания 7 часов при 425°C, с последующим охлаждением до 230°C в водороде.

- Водород заменяли на смесь СО/водород (6000 мл/г катализатора/ч) с молярным соотношением СО:H2 33:1 при 230°C.

- На стадии образования карбида обработка в смеси СО/водород с молярным соотношением СО:H2 33:1 при 230°C в течение 6 часов при 6 бар.

- Смесь СО/водород с молярным соотношением СО:H2 33:1 заменяли водородом при 230°C.

- На стадии активации повышение температуры от 230 до 425°C в водороде (8000 мл/г катализатора/ч) со скоростью 1°C/мин, под атмосферным давлением и с временем удержания 7 часов при 425°C, с последующим охлаждением до 230°C в водороде.

- Синтез Фишера-Тропша (СФТ) проводили при 230°C в смеси водород/СО при 16 бар. Активность относительно СФТ и селективность к метану показаны в таблице 4.

Пример 20 (168-R2; сравнительный)

Данный пример выполняли таким же образом, как пример 19 за исключением того, что смесь СО/водород характеризовалась молярным соотношением CO:H2 10:1.

Пример 21 (168-R3; сравнительный)

Данный пример выполняли таким же образом, как пример 19 за исключением того, что смесь СО/водород характеризовалась молярным соотношением СО:H2 6,2:1.

Пример 22 (168-R4; сравнительный)

Данный пример выполняли таким же образом, как пример 19 за исключением того, что смесь СО/водород характеризовалась молярным соотношением СО:H2 3,8:1.

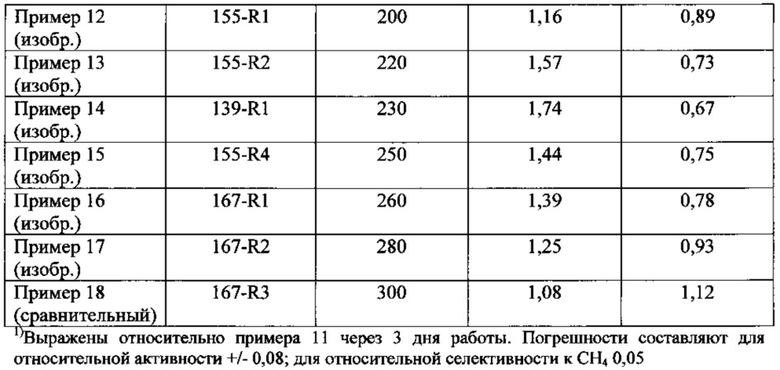

В таблице 4, таким образом, показано, что присутствие водорода (в молярном соотношении СО/H2 33:1 или менее) во время стадии образования карбида не обеспечивает каких-либо положительных эффектов катализатору по сравнению со сравнительным примером 2.

Пример 23 (сравнительный)

Образец исходного предшественника катализатора, полученный согласно процедурам из примера 1 за исключением того, что органическую добавку добавили в жидкость для пропитки, активировали посредством водорода под атмосферным давлением и при температуре 425°C в течение 16 часов, с последующим охлаждением до комнатной температуры в водороде и выгрузкой катализатора в расплавленный воск в атмосфере аргона.

Пример 24 (согласно изобретению; BD277) (CATregen15)

Образец катализатора из примера 23 использовали для СФТ в течение длительного периода времени. Отработанный катализатор из этого цикла СФТ обеспарафинивали и окисляли в воздухе при 250°C в течение 2 часов и охлаждали до комнатной температуры, получая в результате регенерированный катализатор, содержащий оксид алюминия, несущий оксид кобальта.

Этот окисленный образец катализатора восстанавливали в водороде путем повышения температуры от комнатной температуры до 425°C со скоростью 1°C/мин и выдерживали при 425°C в течение 5 часов, с последующим охлаждением до 218°C. Это давало в результате исходный предшественник катализатора.

Водород заменяли аргоном и систему промывали в течение 1 часа. Затем аргон заменяли монооксидом углерода (под атмосферным давлением) и температуру повышали до 230°C и выдерживали при 230°C в течение 24 часов, с последующим охлаждением до 178°C. При 178°C систему промывали аргоном в течение 1 часа. Затем содержащий карбид катализатор активировали в водороде путем повышения температуры от 178 до 425°C со скоростью 1°C/мин и выдерживали при 425°C в течение 9 часов. За этим следовало охлаждение до комнатной температуры, после чего катализатор выгружали в расплавленный воск в атмосфере аргона.

Пример 25 (сравнительный: BD271) (CatRegen13)

Образец катализатора из примера 23 использовали для СФТ в течение длительного периода времени. Отработанный катализатор из этого цикла СФТ обеспарафинивали и окисляли в воздухе при 250°C в течение 2 часов и охлаждали до комнатной температуры, получая в результате регенерированный катализатор, содержащий оксид алюминия, несущий оксид кобальта.

Этот окисленный образец катализатора восстанавливали в водороде путем повышения температуры от комнатной температуры до 425°C со скоростью 1°C/мин и выдерживали при 425°C в течение 16 часов. За этим следовало охлаждение до комнатной температуры, и катализатор выгружали в расплавленный воск в атмосфере аргона.

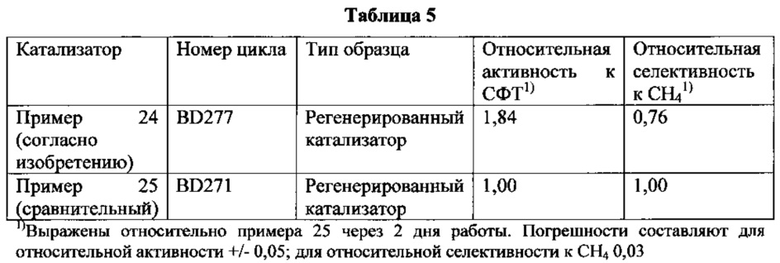

Покрытые воском активированные образцы катализатора примеров 24-25 загружали в лабораторный суспензионный проточный реактор с мешалкой и синтез Фишера-Тропша (СФТ) проводили при 230°C в смеси водород/СО при 20 бар. Относительная активность к СФТ и селективность к метану показаны в таблице 5.

В таблице 5, таким образом, показано, что использование процедуры активации согласно настоящему изобретению (т.е. стадии образования карбида в СО при 230°C и повторной активации в H2 при 425°C) для регенерированного катализатора обеспечивает катализатор с увеличенной активностью (до 84%) и уточненной и более низкой селективностью к метану (до 24%).

Пример 26 (согласно изобретению; CA116)

Исходный предшественник катализатора примера 1 активировали посредством следующей процедуры в стеклянном цилиндре под атмосферным давлением:

- Повышение температуры от 25 до 425°C в водороде (4000 мл/г катализатора/ч) со скоростью 1°C/мин и временем удержания 7 часов 425°C, с последующим охлаждением до 230°C в водороде. Водород заменяли аргоном (20 мин; 2000 мл/г катализатора/ч). Аргон заменяли на СО при 230°C.

- На стадии образования карбида обработка в СО (4000 мл/г катализатора/ч) при 230°C в течение 22 часов. СО заменяли аргоном (20 мин; 2000 мл/г катализатора/ч).

- После охлаждения до комнатной температуры образец пассивировали в 1% O2/аргоне.

Пассивированный образец катализатора восстанавливали в водороде путем повышения температуры от 25 до 425°C в водороде со скоростью 1°C/мин, под атмосферным давлением и с временем удержания 4 часа при 425°C, с последующим охлаждением до комнатной температуры в водороде, и катализатор выгружали в воск в атмосфере аргона.

Пример 26А (сравнительный; BJ052)

Образец исходного предшественника катализатора, полученный согласно процедурам примера 1, активировали посредством водорода под атмосферным давлением и при температуре 425°C в течение 16 часов, с последующим охлаждением до комнатной температуры в водороде, после чего катализатор выгружали в расплавленный воск в атмосфере аргона.

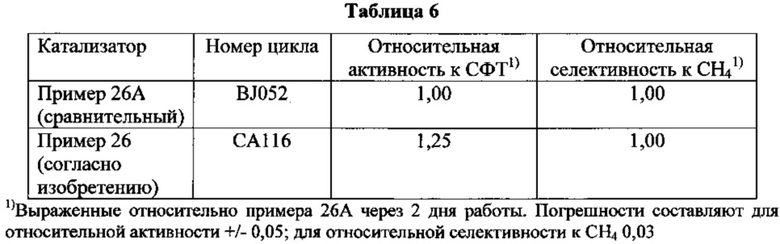

Покрытые воском активированные образцы катализатора примера 26 и 26А загружали в лабораторный суспензионный проточный реактор с мешалкой и синтез Фишера-Тропша (СФТ) проводили при 230°C в смеси водород/СО при 20 бар. Относительная активность к СФТ и селективность к метану показаны в таблице 6.

В таблице 6, таким образом, показано, что использование процедуры активации согласно настоящему изобретению (т.е. стадии образования карбида в СО при 230°C и повторной активации в H2 при 425°C) обеспечивает катализатор с увеличенной активностью (до 25%), что протестировано в суспензионном проточном микрореакторе с мешалкой.

Пример 27 (сравнительный; 148-R1)

Образец исходного предшественника катализатора примера 1 активировали таким же образом, как описано в примере 2, и затем использовали для СФТ в течение длительного периода. Образец отработанного катализатора извлекали из реактора для СФТ и воск удаляли посредством промывки растворителем.

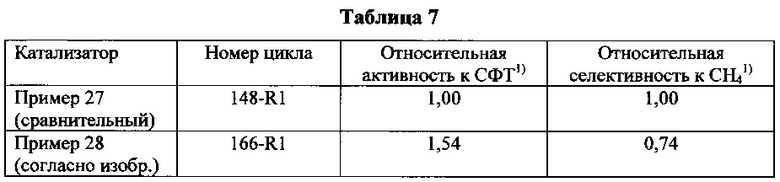

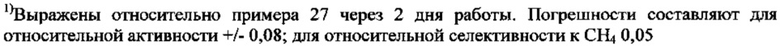

Образец отработанного катализатора загружали в реактор с неподвижным слоем и активировали посредством водорода под атмосферным давлением и при температуре 425°C в течение 7 часов, с последующим охлаждением до 230°C в водороде. Синтез Фишера-Тропша (СФТ) проводили в том же реакторе с неподвижным слоем при 230°C в смеси водород/СО при 16 бар. Активность к СФТ и селективность к метану показаны в таблице 7.

Пример 28 (согласно изобретению; 166-R1)

Тот же образец отработанного катализатора из примера 27 после промывки растворителем загружали в реактор с неподвижным слоем и активировали следующим образом:

- Обработка водородом до 425°C и выдерживание при 425°C в течение 7 часов.

- Охлаждение до 200°C в водороде и смена газа при 200°C на аргон (в течение 20 минут).

- Обработка при помощи СО при 230°C и 6 бар СО в течение 6 часов.

- Снижение давления до атмосферного давления в атмосфере СО и охлаждение до 180°C.

- Замена СО на Ar (10 минут).

- Замена аргона на водород и активация в водороде до 425°C и выдерживание при 425°C в течение 7 часов.

- Охлаждение в водороде до 230°C.

- Синтез Фишера-Тропша (СФТ) проводили в том же реакторе с неподвижным слоем при 230°C в смеси водород/СО при 16 бар.

Активность относительно СФТ и селективность к метану показаны в таблице 7.

В таблице 7, таким образом, показано, что использование процедуры активации согласно настоящему изобретению (т.е. стадии образования карбида в СО при 230°C и повторной активации в H2 при 425°C) для отработанного кобальтового катализатора для ФТ обеспечивает катализатор с увеличенной активностью (до 58%) и уточненной и более низкой селективностью к метану (до 25%).

Пример 29 (Run 170R4; согласно изобретению)

Исходный предшественник катализатора примера 1 активировали посредством следующей процедуры в реакторе с неподвижным слоем:

- Повышение температуры от 25 до 425°C в водороде (4000 мл/г катализатора/ч) со скоростью 1°C/мин, под атмосферным давлением и с временем удержания 5 часов при 425°C, с последующим охлаждением до 230°C в водороде. Водород заменяли аргоном (20 мин; 2000 мл/г катализатора/ч). Аргон заменяли на СО при 230°C.

- На стадии образования карбида обработка в СО (6000 мл/г катализатора/ч) при 230°C в течение 30 мин при 6 бар. СО затем заменяли аргоном (2000 мл/г катализатора/ч) при 230°C в течение 5 ч. Ar затем заменяли на H2 при 230°C.

- На стадии активации повышение температуры от 230 до 425°C в водороде (8000 мл/г катализатора/ч) со скоростью 1°C/мин, под атмосферным давлением и с временем удержания 7 часов при 425°C, с последующим охлаждением до 230°C в водороде.

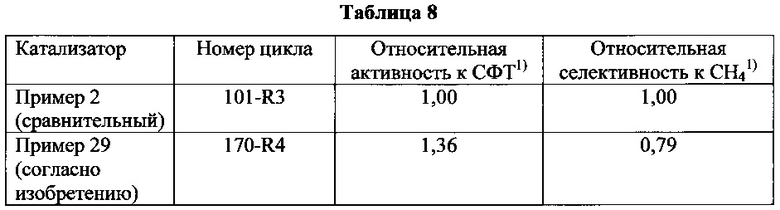

Пример 29 тестировали для синтеза Фишера-Тропша (СФТ) при 230°C в смеси водород/СО при 16 бар. Относительная активность к СФТ и селективность к метану показаны в таблице 8.

Пример 30

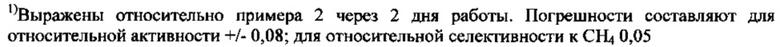

Дифракционные рентгеновские анализы in-situ (под атмосферным давлением) проводили на исходном предшественнике катализатора примера 1 и катализаторе, полученном из него при помощи процедуры активации настоящего изобретения. Сначала прокаленный материал восстанавливали в водороде под атмосферным давлением и при 425°C, что показало исчезновение фазы CO3O4 и возникновение fcc- и hcp-фаз металлического Со (приблизительно 60 и 40% общего количества кобальта, соответственно). В гелии температуру снижали до 230°C. При 230°C газ меняли с гелия на монооксид углерода. Это приводило к превращению (части) фаз металлического кобальта в карбид кобальта (CO2C). Через 22 часа газ меняли с монооксида углерода на гелий, а температуру снижали с 230 до 140°C. При 140°C газ меняли с гелия на водород. Затем температуру медленно повышали в водороде. Наблюдали, что ниже 180°C карбиды кобальта разлагались и образовывали в основном hcp-фазу металлического кобальта. Повышение температуры далее до 425°C не вызывало никаких дополнительных значительных изменений в фазах кобальта (смотри таблицу 9).

Данный пример 30 и таблица 9 показывают, что во время стадии активации при помощи водорода (т.е. после стадии образования карбида) карбид кобальта разлагается ниже 200°C в hcp-фазу металлического Со, и никаких значительных изменений не происходит больше при нагревании от 180 до 425°C.

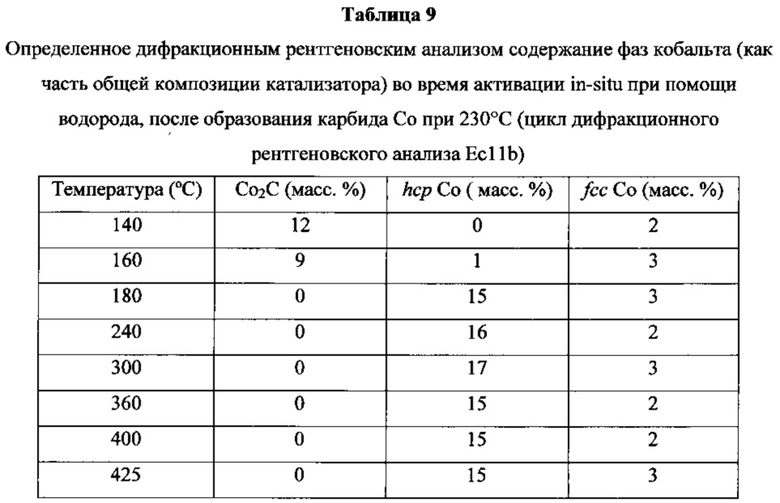

Пример 31 (211R2; сравнительный)

Исходный предшественник катализатора примера 1 активировали посредством следующей процедуры в реакторе с неподвижным слоем:

- Повышение температуры от 25 до 425°C в водороде (4000 мл/г катализатора/ч) со скоростью 1°C/мин, под атмосферным давлением и с временем удержания 5 часов при 425°C, с последующим охлаждением до 200°C в водороде. Водород заменяли аргоном (20 мин; 8000 мл/г катализатора/ч). Аргон заменяли на смесь CO/O2/N2 при 200°C.

- На стадии образования карбида обработка в CO/O2/N2 (объемное соотношение 100/88/350; 11000 мл/г катализатора/ч). Температуру повышали от 200 до 230°C и выдерживали при 230°C в течение 6 часов при 6 бар. Смесь CO/O2/N2 заменяли аргоном (20 мин; 8000 мл/г катализатора/ч). Аргон заменяли водородом при 230°C.

- На стадии активации повышение температуры от 230 до 425°C в водороде (8000 мл/г катализатора/ч) со скоростью 1°C/мин, под атмосферным давлением и с временем удержания 7 часов при 425°C, с последующим охлаждением до 230°C в водороде.

Пример 31 тестировали для синтеза Фишера-Тропша (СФТ) при 230°C в смеси водород/СО при 16 бар. Относительная активность к СФТ и селективность к метану показаны в таблице 10.

В таблице 10 ясно показано, что стадию образования карбида следует проводить в неокислительных условиях, поскольку использование окислительных условий (пример 31) не дает никакого улучшения по сравнению со сравнительным примером 2, в котором не проводят стадию образования карбида.

Пример 32 (204-R2; согласно изобретению)

Исходный предшественник катализатора примера 1 активировали посредством следующей процедуры в реакторе с неподвижным слоем:

- Повышение температуры от 25 до 425°C в водороде (4000 мл/г катализатора/ч) со скоростью 1°C/мин, под атмосферным давлением и с временем удержания 5 часов при 425°C, с последующим охлаждением до 200°C в водороде. Водород заменяли аргоном (15 мин; 2000 мл/г катализатора/ч). Аргон заменяли на СО при 200°C.

- На стадии образования карбида обработка в СО (6000 мл/г катализатора/ч), повышение температуры от 200 до 230°C и выдерживание при 230°C в течение 6 часов при 6 бар.

- Снижение давления от 6 до 1 бар в потоке СО (2000 мл/г катализатора/ч), и снижение температуры до 200°C.

- Замена потока СО на поток 10% O2/He (3000 мл/г катализатора/ч), и протекание в течение 2 часов.

- Замена газа 10% O2/He на аргон (15 мин; 4000 мл/г катализатора/ч).

- Аргон заменяли водородом при 230°C.

- На стадии активации повышение температуры от 230 до 425°C в водороде (8000 мл/г катализатора/ч) со скоростью 1°C/мин, под атмосферным давлением и с временем удержания 7 часов при 425°C, с последующим охлаждением до 230°C в водороде.

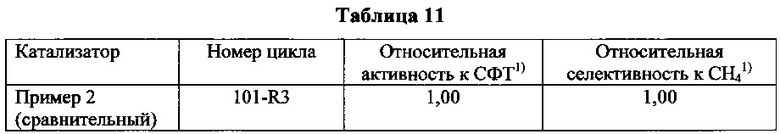

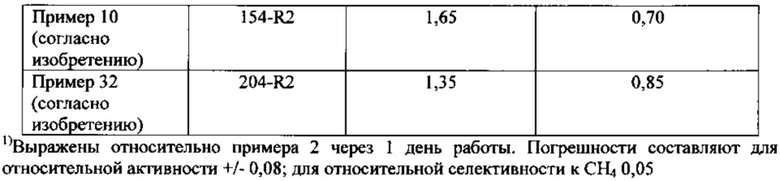

Пример 32 тестировали для синтеза Фишера-Тропша (СФТ) при 230°C в смеси водород/СО при 16 бар. Относительная активность к СФТ и селективность к метану показаны в таблице 11.

В таблице 11 показано, что термообработка в окислительных условиях между стадией образования карбида и стадией активации приводит к более низкой активности относительно СФТ и более высокой селективности к метану.

Пример 33 (XRD20120053; согласно изобретению)

Измерения in-situ при помощи дифракционного рентгеновского анализа проводили во время эксперимента по образованию карбида.

Исходный предшественник катализатора примера 1 активировали посредством следующей процедуры в реакционной камере для дифракционного рентгеновского анализа in-situ:

- Повышение температуры от 25 до 425°C в водороде со скоростью 5°C/мин, под атмосферным давлением и с временем удержания 8 часов при 425°C, с последующим охлаждением до 200°C в водороде. Водород заменяли гелием (30 мин). Гелий заменяли на СО при 200°C.

- На стадии образования карбида обработка в СО, температуру повышали от 200 до 230°C со скоростью 5°C/мин, и давление увеличивали до 5 бар. Эту обработку проводили при 230°C в течение 9,5 часов. Температуру снижали до 180°C, а давление понижали до атмосферного давления. СО заменяли гелием (30 мин). Гелий заменяли водородом при 180°C.

- На стадии активации повышение температуры от 180 до 425°C в водороде со скоростью 1°C/мин, под атмосферным давлением и с временем удержания 8 часов при 425°C.

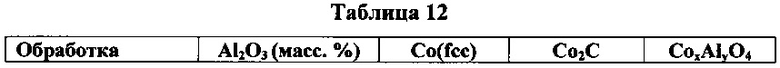

Фазы, присутствующие после стадии образования карбида, согласно анализу посредством дифракционного рентгеновского анализа представлены в таблице 12.

Из таблицы 12 можно понять, что после стадии образования карбида 18% CO2C присутствует во всем катализаторе (включая подложку из оксида алюминия), что можно рассчитать как 82% CO2C всего количества присутствующего кобальта.

Пример 34 (согласно изобретению)

Образец исходного предшественника катализатора, полученный согласно процедурам из примера 23, активировали посредством следующей процедуры в реакторе с псевдоожиженным слоем:

- Повышение температуры от 25 до 425°C в водороде (4500 мл/г катализатора/ч) со скоростью 1°C/мин, под атмосферным давлением и временем удержания 5 часов при 425°C, с последующим охлаждением до 230°C в водороде.

- Водород заменяли аргоном (60 мин; 2000 мл/г катализатора/ч).

- Аргон заменяли на СО при 230°C.

- На стадии образования карбида обработка в СО (4000 мл/г катализатора/ч) при 230°C в течение 6 часов при 6 бар, с последующим охлаждением до 180°C.

- СО заменяли аргоном (60 мин; 2000 мл/г катализатора/ч).

- Аргон заменяли водородом при 180°C.

- На стадии активации повышение температуры от 180 до 425°C в водороде (4500 мл/г катализатора/ч) со скоростью 1°C/мин, под атмосферным давлением и с временем удержания 7 часов при 420°C.

- За этим следовало охлаждение до комнатной температуры в водороде, после чего катализатор выгружали в расплавленный воск в атмосфере аргона.

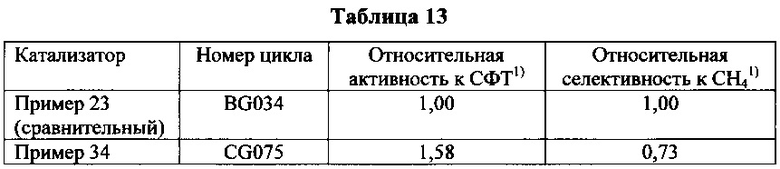

Покрытые воском образцы активированного катализатора примеров 23 и 34 загружали в лабораторный суспензионный проточный реактор с мешалкой и синтез Фишера-Тропша (СФТ) проводили при 230°C в смеси водород/СО при 20 бар. Относительная активность к СФТ и селективность к метану показаны в таблице 13.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ НАНЕСЕННОГО КАТАЛИЗАТОРА СИНТЕЗА ФИШЕРА-ТРОПША НА ОСНОВЕ КОБАЛЬТА | 2008 |

|

RU2456329C2 |

| СПОСОБ РЕГЕНЕРАЦИИ КОБАЛЬТОВОГО КАТАЛИЗАТОРА СИНТЕЗА ФИШЕРА-ТРОПША | 2008 |

|

RU2456080C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ НАНЕСЕННОГО КАТАЛИЗАТОРА СИНТЕЗА ФИШЕРА-ТРОПША НА ОСНОВЕ КОБАЛЬТА | 2008 |

|

RU2458100C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОБАЛЬТСОДЕРЖАЩЕГО КАТАЛИЗАТОРА СИНТЕЗА ФИШЕРА-ТРОПША | 2012 |

|

RU2602803C2 |

| КАТАЛИЗАТОРЫ | 2012 |

|

RU2591702C2 |

| КАТАЛИЗАТОРЫ | 2010 |

|

RU2517700C2 |

| КАТАЛИЗАТОРЫ | 2012 |

|

RU2605092C2 |

| КАТАЛИЗАТОР СИНТЕЗА ФИШЕРА-ТРОПША И СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДОВ НА ЭТОМ КАТАЛИЗАТОРЕ | 2009 |

|

RU2422202C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЕДШЕСТВЕННИКА КАТАЛИЗАТОРА И КАТАЛИЗАТОРА ФИШЕРА-ТРОПША НА ОСНОВЕ КОБАЛЬТА | 2001 |

|

RU2298434C2 |

| КАТАЛИЗАТОРЫ С ВЫСОКИМ СОДЕРЖАНИЕМ КОБАЛЬТА И ВЫСОКОЙ ПЛОЩАДЬЮ ПОВЕРХНОСТИ КОБАЛЬТА, ИХ ПОЛУЧЕНИЕ И ПРИМЕНЕНИЕ | 2005 |

|

RU2367521C2 |

Способ получения содержащего кобальт катализатора синтеза углеводородов предусматривает на стадии образования карбида обработку исходного предшественника катализатора, содержащего подложку катализатора, несущую кобальт, содержащим СО газом не более 1 час при температуре T1, где T1 составляет от 200°C до 260°C для превращения кобальта в карбид кальция, таким образом получая содержащий карбид кобальта предшественник катализатора, причем содержащий СО газ (когда он содержит Н2) не характеризуется молярным соотношением СО к Н2, равным или меньшим 33:1, и при этом стадию образования карбида проводят в неокислительных условиях; и на последующей стадии активации содержащий карбид кобальта предшественник катализатора подвергают обработке водородсодержащим газом при температуре T2, где T2 составляет, по меньшей мере, 300°C для превращения карбида кобальта в металлический кобальт, таким образом активируя содержащий карбид кобальта предшественник катализатора и обеспечивая содержащий кобальт катализатор синтеза углеводородов. Также раскрывается способ получения углеводородов, где способ предусматривает получение содержащего кобальт катализатора и приведение в контакт водорода с монооксидом углерода при температуре выше 100°С и под давлением по меньшей мере 10 бар в присутствии содержащего кобальт катализатора синтеза углеводородов. Технический результат заключается в повышении активности катализатора в отношении СФТ и в снижении селективности к метану. 2 н. и 11 з.п. ф-лы, 13 табл., 34 пр.

1. Способ получения содержащего кобальт катализатора синтеза углеводородов, причем способ включает:

- на стадии образования карбида обработку исходного предшественника катализатора, содержащего подложку катализатора, несущую кобальт, содержащим СО газом не более чем 1 час при температуре Τ1, где 210°C<T1<260°С, для превращения кобальта в карбид кобальта, таким образом получая содержащий карбид кобальта предшественник катализатора, причем содержащий СО газ (когда он содержит Н2) не характеризуется молярным соотношением СО к Н2, равным или меньшим 33:1, и при этом стадию образования карбида проводят в неокислительных условиях, и при этом кобальт на подложке катализатора, несущего кобальт, образуется на стадии восстановления, на которой подложку катализатора, несущую соединение кобальта, подвергают восстановлению в восстановительном газе для восстановления соединения кобальта до кобальта; и

- на последующей стадии активации подвергание содержащего карбид кобальта предшественника катализатора обработке водородсодержащим газом при температуре Т2, где Т2 составляет по меньшей мере 300°С, для превращения карбида кобальта в металлический кобальт, таким образом активируя содержащий карбид кобальта предшественник катализатора и получая содержащий кобальт катализатор синтеза углеводородов.

2. Способ по п. 1, причем 230°C≤T1≤250°C.

3. Способ по п. 1, причем содержащий СО газ представляет собой чистый СО, и при этом парциальное давление СО содержащего СО газа во время стадии образования карбида составляет выше 3 бар.

4. Способ по п. 1, причем обработку исходного предшественника катализатора при помощи содержащего СО газа проводят путем приведения в контакт исходного предшественника катализатора с содержащим СО газом в псевдоожиженном слое частиц исходного предшественника катализатора, причем содержащий СО газ выступает в качестве ожижающей среды для слоя частиц исходного предшественника катализатора.

5. Способ по п. 1, причем содержащий карбид кобальта предшественник катализатора непосредственно подвергают стадии активации без предварительного подвергания предшественника термообработке выше 100°С в окислительных условиях, которая вызывает окисление карбида кобальта.

6. Способ по п. 5, причем перед активацией содержащего карбид кобальта предшественника катализатора не происходит его термообработка выше 35°С в окислительных условиях, которая вызывает окисление карбида кобальта.

7. Способ по п. 1, причем на стадии активации 350°С≤Т2<500°С.

8. Способ по п. 1, причем водородсодержащий газ, используемый на стадии активации, содержит по меньшей мере 90 об.% водорода, причем остаток, если есть, содержит один или несколько инертных газов, которые инертны относительно карбида кобальта во время стадии активации.

9. Способ по п. 1, причем обработка содержащего карбид кобальта предшественника катализатора газообразным водородом на стадии активации происходит путем приведения в контакт газообразного водорода с содержащим карбид кобальта предшественником катализатора в псевдоожиженном слое частиц содержащего карбид кобальта предшественника катализатора, причем газообразный водород выступает в качестве ожижающей среды для слоя частиц содержащего карбид кобальта предшественника катализатора.

10. Способ по п. 1, причем обработку водородсодержащим газом на стадии активации проводят под давлением от 0,6 до 1,5 бар(а).

11. Способ по п. 1, причем обработку водородсодержащим газом на стадии активации проводят под давлением от 1,5 бар(а) до 20 бар(а).

12. Способ по п. 1, причем используют ЧОСГ водородсодержащего газа от 1 до 100 литров в час на грамм предшественника катализатора.

13. Способ получения углеводородов, причем способ предусматривает получение содержащего кобальт катализатора синтеза углеводородов согласно способу по п. 1 и приведение в контакт водорода с монооксидом углерода при температуре выше 100°С и под давлением по меньшей мере 10 бар в присутствии содержащего кобальт катализатора синтеза углеводородов, таким образом получая углеводороды и необязательно кислородсодержащие соединения углеводородов в процессе синтеза Фишера-Тропша.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ROBERT B | |||

| ANDERSON ET AL: "Studies of the Fischer-Tropsch Synthesis | |||

| V | |||

| Activities and Surface Areas of Reduced and Carburized Cobalt Catalysts", JOURNAL OF THE AMERICAN CHEMICAL SOCIETY,vol.71, no.1,01.01.1949, pages 183-188, XP055105742,ISSn: 0002-7863, DOI: 10.1021/ja01169a047the whole document | |||

| US 6509382 B1 21.01.2003 | |||

| KARACA H ET AL: "Structure and catalytic performance of Pt-promoted alumina-supported cobalt catalysts under realistic conditions of fischer-Tropsch synthesis", JOURNAL O CATALYSIS, ACADEMIC PRESS, DULUTH, MN, US, vol.277, no.1, 03.01.2001, pages 14-26, XP027556280, ISSN: 0021-9517abstract, par.3.2, table 2, fig.9-10 | |||

| Колосоуборка | 1923 |

|

SU2009A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА НА ОСНОВЕ КОБАЛЬТА И СКАНДИЯ | 1998 |

|

RU2201801C2 |

| Паровозный котел | 1928 |

|

SU9572A1 |

Авторы

Даты

2017-09-05—Публикация

2013-10-07—Подача