Техническое решение относится к области обработки металлов давлением, в частности к изготовлению проволоки методом ее многократного волочения, причем такая проволока, в частности, изготовлена из алюминиевого сплава, отвечающего по своим физическим и механическим свойствам большим нагрузкам на разрыв при растяжении и большой электропроводности. Техническое решение предназначено для использования в области металлургии. Проволока предназначена для применения в области электротехнической промышленности.

Известны конструктивные решения проволоки и способы ее изготовления, причем каждое техническое решение включает операции волочения проволоки, отжига, нормализации, проволока выполнена из мягких металлических сплавов, отвечающих условиям обработки металлов давлением путем волочения, причем при изготовлении проволоки волочение заготовки проволоки производят многократно (CN 1188810 А, 1998-07-29, IRON YI (CN); CN 1255413 A, 2000-06-07, UNIV DONGBEI (CN); CN 1851834 A, 2006-10-25, WUJIN HENGTONG METAL STEEL WIR (CN); CN 1978686, 2007-06-13, SHANGHAI ZHONGTIAN ALUMINIUM W (CN); CN 101127263 A, 2008-02-20, YONGCHUN SUN (CN); CN 101200783 A, 2008-06-18, SHANGHAI ZHONGTIAN ALUMINIUM W (CN); GB 1303815, 24.01.1973 JAMES ARTHUR DONELAN (GB); GB 1380175, 24.05.1973, PETER MICHAEL RAW (GB).

Известны способы изготовления изделий, например полос, фольги, элементов конструкций из алюминиевых сплавов, при этом каждый способ содержит использование готовой заготовки из алюминиевого сплава или путем получения заготовки из сплава, причем используется горячая прокатка заготовки или холодная ее прокатка, отжиг заготовки, и в процессе выполнения указанных операций с заготовкой проводят одну или несколько операций повторного нагрева и отжига с целью получения изделия или его элементов заданной формы (RU 2341585 С2, 20.12.2008, ПЕШИНЭ РЕНАЛЮ (FR); RU 2254392 С2, 27.09.2004, ПЕШИНЭ РЕНАЛЮ (FR).

Известна проволока, обладающая высокой электропроводностью и прочностью на разрыв, при этом проволока выполнена из сплава на основе бронзы, которая содержит, масс.%: хром 0,15-0,25, цирконий 0,15-0,25, кальций 0,03-0,10, медь - остальное, причем после закалки заготовки проволоки, нагрева, отпуска, волочения, повторного нагрева и времени пребывания проволоки в печи достигаются указанные показатели ее физико-механических свойств (RU 77806 U1, 10.11.2007, ОАО «Каменск-Уральский завод по обработке цветных металлов (RU). В описании этого патента содержится информация, что при многократном волочении волочение осуществляется по маршрутам, мм: 5,0-1,7 или 5,0-1,0.

Известна проволока, выполненная из сплава, содержащего никель 2,2-2,8, хром 0,5-1,0, кремний 0,6-0,8 и медь - остальное, при этом проволока подвержена закалке, волочению и старению (RU 71914 U1, 27.03.2008, ОАО «Каменск-Уральский завод по обработке цветных металлов (RU). Данная проволока отвечает основным физико-механическим показателям, в частности сопротивлению на разрыв не менее 736-785-844 МПа. Проволока подвержена многократному волочению по маршрутам, мм: 16-14-12-10-9-8; 8-7-6-5-4-3,5.

Известна проволока диаметром от 0,1 до 8,0 мм, имеющая в холоднотянутом состоянии в зависимости от диаметра предел прочности не менее 844-961 МПа, относительное удлинение 1,4-2,5% и полностью выдерживающая испытание на навивание, подверженная дополнительной термодеформационной обработке, включающей низкотемпературный отжиг при температуре 220-240°С, и выдержке 0,75-1,0 часа, проводимой перед каждым из не менее чем трех последних проходов волочения, причем каждый из трех последних проходов многократного волочения осуществляют с частными относительными обжатиями в интервале 20-31% (RU 72886 U1, 10.05.2008, ОАО «Каменск-Уральский завод по обработке цветных металлов (RU). Проволока подвержена многократному волочению по маршрутам, мм: 10,5-8,5-7,5-6,5-5,7-5-4; 8-7-6-5-4-3,5.

Известны способы изготовления проволоки из сплавов методом обработки металлов давлением, в частности методом пластической деформации, выполненной из сплава заготовки, причем на заготовку воздействуют средствами волочения проволоки, которую пропускают через это средство многократно и уменьшают диаметр проволоки до заданного диаметра (RU 2329884 С1, 27.07.2008, Южно-Уральский государственный университет (RU); SU 1463366 А1, 07.03.1989, Казахский политехнический институт; SU 1659155 А1, 30.06.1991, Витебское отделение Института физики твердого тела и полупроводников АН БССР; SU 1731327 А1, 07.05.1992, Томский научно-исследовательский, проектно-конструкторский и технологический кабельный институт «СИБКАБЕЛЬ»; SU 1810147 А1, 23.04.1993, Витебское отделение Института физики твердого тела и полупроводников АН БССР; SU 1754256 А1, 15.08.1992, Всесоюзный научно-исследовательский институт метизной промышленности; RU 2141389 С1,20.11.1999, Локшин М.З. (RU).

При этом в патенте RU 2329884 С1 представлен способ волочения проволоки, расширяющий технологические возможности и повышающий качество проволоки путем предварительной деформации заготовки в ее поперечном сечении по длине заготовки, при этом окончательная проходка производится в несколько проходов по схеме «овал-круг».

В патенте SU 1463366 А1 представлен способ многократного волочения проволоки, диаметр которой в конечном цикле составляет менее 0,5 мм, при этом достигается увеличение производительности путем деформации заготовки в рабочих волоках в несколько проходов, а в чистовом проходе заготовку деформируют в сдвоенном волоке с вытяжкой в первой по ходу волочения волоке и вытяжкой во второй волоке.

В патенте SU 1659155 А1 представлен способ многократного волочения проволоки для получения проволоки из различных сплавов, при этом способ повышает точность геометрических параметров проволоки и повышает производительность за счет увеличения степени деформации. Способ предусматривает многократное волочение и изгиб заготовки между волоками и тянущими средствами. Изгиб осуществляют в пределах кривизны в пределах 4-8,5 диаметра калибрующего канала волоки.

В патенте SU 1810147 А1 способ многократного волочения проволоки предусматривает протяжку проволоки последовательно через ряд волок с уменьшающимся единичным обжатием заготовки, при этом усилие обжатия устанавливают в зависимости от диаметра проволоки, ее коэффициента запаса прочности, числа волок.

В патенте RU 2141389 С1 представлена электротехническая проволока, выполненная из алюминиевого сплава типа Al-Mg-Si, которая предусматривает способ ее изготовления, при этом способ включает закалку проволоки, естественное старение в течение 84-168 часов, холодное волочение со степенью деформации 30-50%, искусственное старение с последующим волочением со степенью деформации 2-25%, при этом суммарную степень деформации выбирают в пределах 35-57%. Способом достигается заданный уровень и стабильность механических и электрических свойств проволоки, в частности повышен предел прочности на 4-6% и снижено удельное электросопротивление в пределах 0,0322-0,0328 Ом на мм2/м.

Техническое решение, представленное в способе по патенту RU 2141389 С1, является близким техническим решением к изложенному в данном описании техническому решению.

Следует отметить, что в способе по патенту RU 2141389 С1 закалку осуществляют путем нагрева бухты до температуры более 500°С и охлаждения бухты в воде, а старение осуществляют путем вылеживания бухты при комнатной температуре в течение 84-168 часов.

Операция закалки проволоки отрицательно влияет на однородность структуры заготовки, которая выполнена из сплава Al-Mg-Si и, соответственно, на качество волочения проволоки, особенно при проведении финишной операции волочения, поскольку не полностью исключает микронесплошности поверхности готовой проволоки.

Холодное волочение проволоки со степенью деформации 30-50% после закалки проволоки может приводить к микротрещинам материала заготовки, естественное старения проволоки путем ее вылеживания в пределах 84-168 часов увеличивает издержки производства, суммарная деформация проволоки в пределах 35-57% является сравнительно высокой, отрицательно влияющей на качество проволоки. Последующее многократное волочение заготовки проволоки со степенью деформации 2-25% также отрицательно влияет на качество проволоки, поскольку проценты нижнего и среднего пределов деформации являются сравнительно высокими, могущими приводить к микротрещинам материала заготовки и микронеровностям ее наружного слоя, особенно финишного слоя, качество поверхности которого существенно влияет на электропроводность. Все указанные выше замечания отрицательно влияют на сопротивляемость проволоки на разрыв, на ее изгиб и электропроводность. Указанные замечания также отрицательно влияют на затраты времени и трудоемкость изготовления проволоки. Техническим результатом представленного в данном описании технического решения задачи является повышение микросплошности поверхности проволоки, ее прочности и электропроводности. Другим результатом является снижение затрат изготовления проволоки.

Технический результат получен электротехнической проволокой из алюминиевого сплава, характеризующейся тем, что она в поперечном сечении содержит сердечник и расположенный вокруг него упрочненный слой микросплошности, полученный волочением проволочной заготовки с сопротивлением на ее разрыв в пределах 16-18 кгс/мм2, плотность и микросплошность упрочненного слоя больше плотности и микросплошности сердечника, проволока имеет диаметр 0,49-0,51 мм и содержит, масс.%: железо 0,5-0,7, кремний 0,2-0,4, церий, лантан, празеодим в сумме 6,0-10,0, примеси 0,1-0,3, остальное - алюминий.

Технический результат получен способом изготовления электротехнической проволоки, характеризующимся тем, что выбирают проволочные заготовки из алюминиевого сплава в виде нескольких проволок, каждая из которых в поперечном сечении имеет больший диаметр D в сравнении с диаметром d изготавливаемой электротехнической проволоки, осуществляют холодное волочение проволочных заготовок через калиброванный волок, проводят отжиг и естественное охлаждение проволочных заготовок до температуры окружающей среды, при этом с целью указанного отжига и охлаждения проволочные заготовки загружают в холодную печь, имеющую температуру окружающей среды, далее разогревают заготовки в печи до 350-450°С, выдерживают проволочные заготовки в нагретом состоянии в печи в течение 35-70 мин, извлекают бухты проволочных заготовок из печи и остужают их до температуры окружающей среды, далее сваривают концы проволочных заготовок, образуя из них длинную плеть одной проволочной заготовки, которую подвергают волочению, причем изложенный цикл обработки плети проволочной заготовки проводят многократно и в процессе многократного волочения проволочной заготовки уменьшают первоначальный диаметр D проволочной заготовки до диаметра dl проволочной заготовки в пределах соотношений dl=D(0,13-0,12), уменьшение диаметра D проволочной заготовки проводят ступенчато по установленным маршрутам, после чего свернутую в бухту плеть проволочной заготовки подвергают окончательному отжигу, охлаждению и финишному волочению до получения заданного диаметра d готовой проволоки, а при выполнении финишного волочения проволочную заготовку доводят до заданного диаметра d путем уменьшения диаметра заготовки на величину d=dl(0,55-0,45).

Проволочную заготовку выбирают с сопротивлением на разрыв в пределах 16-18 кгс/мм2, при ее длине 0,9-1,1 метра и диаметре 7-9 мм.

При изготовлении проволоки, имеющей диаметр 0,50 мм и менее, на первом маршруте волочения заготовки ее диаметр уменьшают в пределах от 8,00 мм до 7,20 мм, на втором маршруте волочения диаметр плети проволочной заготовки уменьшают от 7,20 мм до 6,48 мм, на последующих маршрутах волочения плети проволочной заготовки ее диаметр уменьшают, соответственно, от 6,48 мм до 5,83 мм; от 5,83 мм до 5,24 мм; от 5,24 до 2,25 мм; от 2,25 до 1,00 мм и на последнем маршруте диаметр заготовки проволоки уменьшают от 1,0 мм до 0,50 мм и менее последнего значения.

Для проволочной заготовки, имеющей указанные пределы сопротивления на разрыв, первый маршрут характеризуется многоступенчатым уменьшением диаметра проволочной заготовки по схеме: 8,00-7,20-6,48-5,83-5,24 мм, второй маршрут уменьшения диаметра заготовки характеризуется схемой: 5,24-4,72-4,25-3,8-3,44-3,10-2,79-2,51-2,25, третий и четвертый маршруты характеризуются, соответственно, схемами: 2,25-2,03-1,83-1,65-1,48-1,33-1,20-1,08-1,00 и 1,0-0,90-0,81-0,73-0,66-0,59-0,53-0,50, при этом после последнего маршрута волочения отжиг заготовки не проводят.

Следует отметить, что поскольку основными показателями проволоки, имеющей площадь поперечного сечения менее одного миллиметра, являются сопротивление ползучести материала, степень пластичности, пределы вязкости и упругости, а также прочности на разрыв при растяжении, показатель удлинения при разрыве и электрическое сопротивление проволоки, то, как показала практика, наиболее приемлемыми сплавами для изготовления тонкой электротехнической алюминиевой проволоки, являются сплавы, содержащие алюминий, железо и другие компоненты, существенно влияющие на прочность проволоки, ее электропроводность и сопротивляемость волочению, связанную с затратами электроэнергии. Для получения проволоки и реализации способа ее изготовления наиболее отвечающим указанным требованиям является полученный алюминиевый сплав 01417М, из которого выполнена нагартованная и отожженная проволока, имеющая диаметр в пределах от 7 до 9 мм.

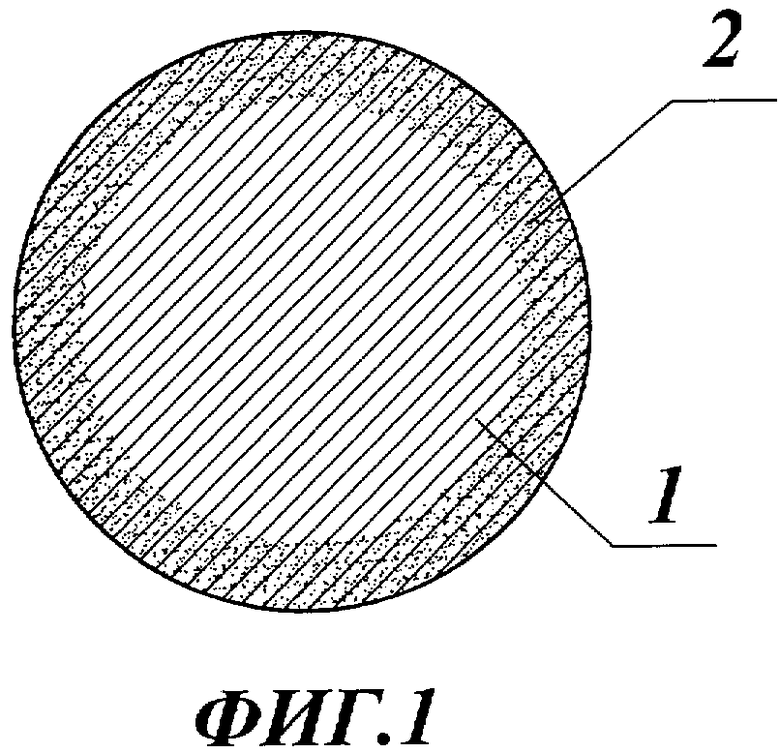

На фиг.1 показана изготовленная способом электротехническая проволока в поперечном разрезе;

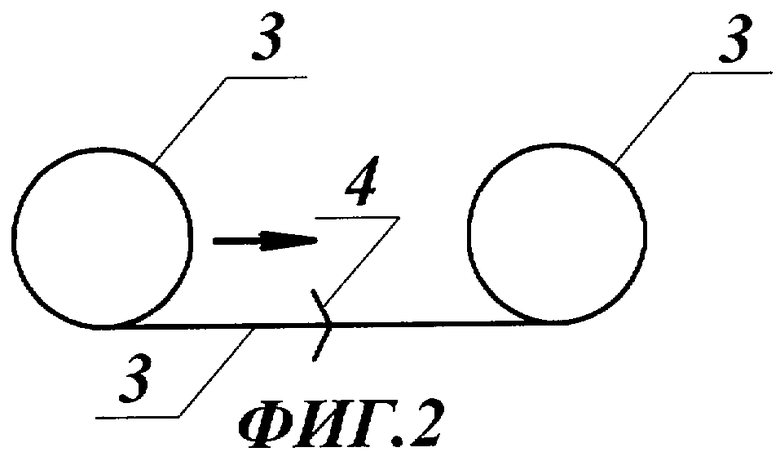

на фиг.2 - схема калибровки проволочных заготовок, поясняющая способ;

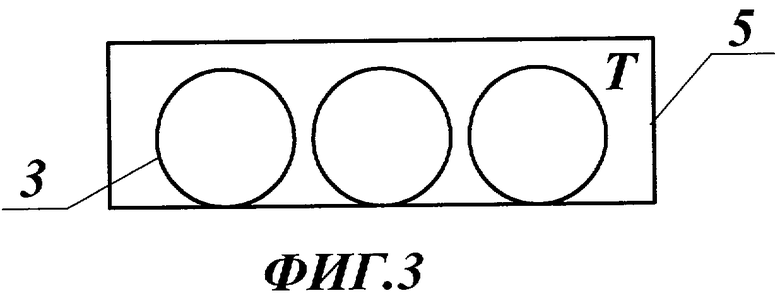

на фиг.3 - схема отжига проволочных заготовок в печи, поясняющая способ;

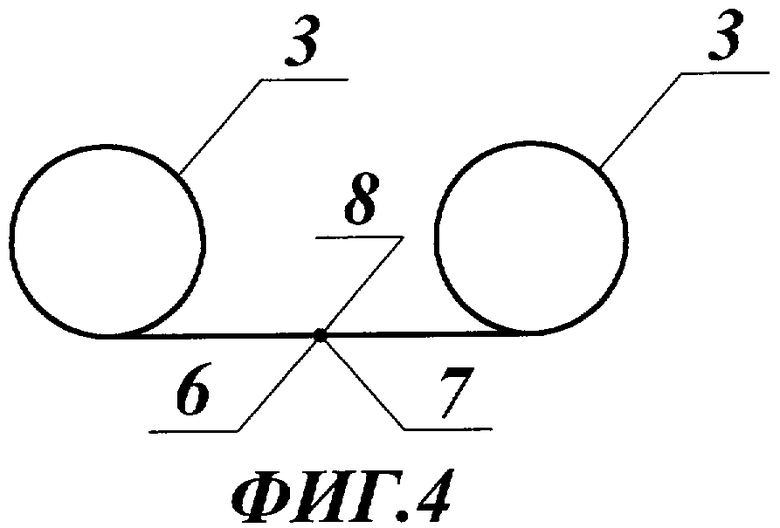

на фиг.4 - схема сварки концов проволочных заготовок, поясняющая способ;

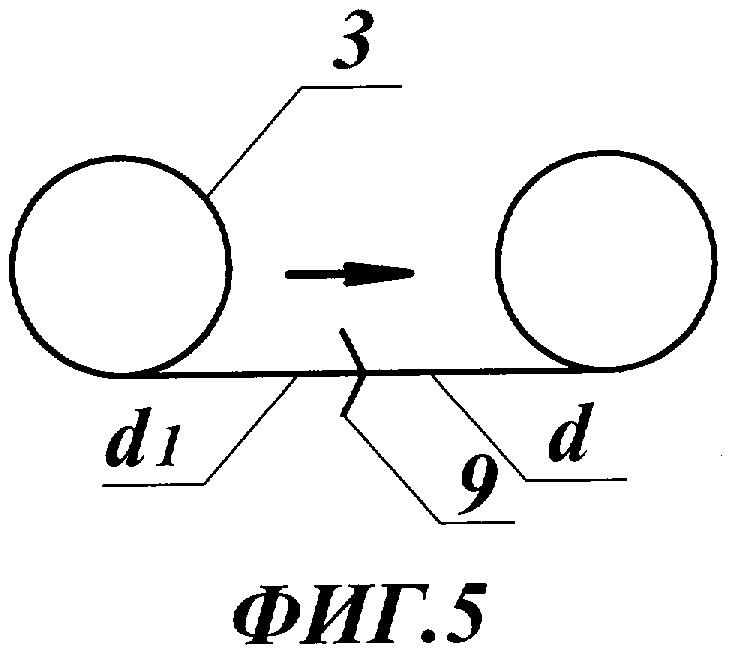

на фиг.5 - схема уменьшения диаметра плети проволочной заготовки, поясняющая способ (финишная обработка проволочной заготовки).

Электротехническая проволока из алюминиевого сплава в поперечном сечении (фиг.1) содержит сердечник 1 и расположенный вокруг него упрочненный слой 2 микросплошности, полученный пластической деформацией поверхности проволочной заготовки. Плотность и микросплошность упрочненного слоя больше плотности и микросплошности сердечника. Сопротивление проволочной заготовки и проволоки на разрыв составляет 16÷18 кгс/мм2. Сплав проволочной заготовки и проволока содержат, масс.%: железо 0,5-0,7, кремний 0,2-0,4, церий, лантан, празеодим в сумме 6,0-10,0, примеси 0,1-0,3, остальное - алюминий. Проволочной заготовкой является проволока большего диаметра D, из которой методом волочения изготавливается проволока меньшего диаметра.

Способ изготовления электротехнической проволоки осуществляют следующим образом. Выбирают проволочные заготовки из алюминиевого сплава в виде нескольких проволок, например, в бухтах 3 (фиг.2), при этом каждая проволочная заготовка в поперечном сечении имеет диаметр D, равный от 7 до 9 мм, или, предпочтительно, проволочная заготовка может иметь некалиброванный диаметр D=8 мм, размер, отвечающий стандартной промышленно изготавливаемой проволоке. Диаметр D проволочной заготовки является большим в сравнении с диаметром d готовой электротехнической проволоки.

Осуществляют холодное волочение проволочных заготовок через калиброванный волок 4 (фиг.2), при этом волочение каждой проволочной заготовки осуществляют последовательно через один указанный волок, затем проводят отжиг проволочных заготовок в печи 5 и естественное охлаждение проволочных заготовок до температуры окружающей среды 0-20°С. Отжиг в печи проводят таким образом, что проволочные заготовки в бухтах 3 загружают в холодную печь, имеющую температуру окружающей среды, далее разогревают заготовки в печи до 350-450°С, выдерживают проволочные заготовки в нагретом состоянии в печи в течение 35-70 мин, извлекают бухты 3 проволочных заготовок из печи и остужают их до температуры окружающей среды.

Далее по установленной технологии сваривают концы 6 и 7 (фиг.4) отожженных и охлажденных проволочных заготовок в точке 8, образуя из двух или нескольких проволочных заготовок длинную плеть одной проволочной заготовки, которую затем подвергают волочению.

Изложенный цикл обработки плети проволочной заготовки, т.е. ее отжиг, охлаждение и волочение, проводят многократно. В процессе многократного волочения проволочной заготовки уменьшают первоначальный диаметр D заготовки до диаметра dl (фиг.5) проволочной заготовки в пределах dl=D(0,13-0,12).

Уменьшение диаметра проволочной заготовки с D до dl проводят ступенчато по установленным маршрутам. После проведения последнего маршрута волочения свернутую в бухту плеть проволочной заготовки подвергают окончательному отжигу, охлаждению. Затем ее подвергают финишному волочению (фиг.5), в процессе которого диаметр dl уменьшают до диаметра d, до получения заданного диаметра готовой проволоки. При выполнении финишного волочения через волок 9 (фиг.5) проволочную заготовку доводят до заданного диаметра путем уменьшения диаметра dl заготовки в пределах соотношения d=dl(0,55-0,45).

Следует отметить, что перед осуществлением способа подвергают испытанию проволочную заготовку из алюминиевого сплава и выбирают такую заготовку, которая отвечает условию ее сопротивления на разрыв в пределах 16-18 кгс/мм2, при длине проволочной заготовки 0,9-1,1 метра и диаметре проволочной заготовки 7-9 мм.

При изготовлении проволоки, имеющей диаметр 0,50 мм и менее 0,50 мм, на первом маршруте волочения заготовки ее диаметр уменьшают в пределах от 8,00 мм до 7,20 мм, на втором маршруте волочения диаметр плети проволочной заготовки уменьшают от 7,20 мм до 6,48 мм, на последующих маршрутах волочения плети проволочной заготовки ее диаметр уменьшают, соответственно, от 6,48 мм до 5,83 мм; от 5,83 мм до 5,24 мм; от 5,24 до 2,25 мм; от 2,25 до 1,00 мм и на последнем маршруте волочения диаметр проволочной заготовки уменьшают от 1,0 мм до заданного и оптимального значения 0,50 мм. Максимальным и минимальным уменьшением диаметра заготовки являются пределы, соответственно, от 1,01 мм до 0,51 мм и от 0,99 мм до 0,49 мм. Данные пределы получены опытным путем и эти значения включают также технологические погрешности волочения. Опытным путем установлено, что уменьшение нижнего предела диаметра проволоки для выбранного материала с его свойствами приводит к обрывам проволочной заготовки, а увеличение верхнего предела снижает качество проволоки.

Для проволочной заготовки, имеющей указанные пределы сопротивления на разрыв, первый маршрут характеризуется многоступенчатым уменьшением диаметра проволочной заготовки по схеме: 8,00-7,20-6,48-5,83-5,24 мм, второй маршрут уменьшения диаметра заготовки характеризуется схемой: 5,24-4,72-4,25-3,8-3,44-3,10-2,79-2,51-2,25, третий и четвертый маршруты характеризуются, соответственно, схемами: 2,25-2,03-1,83-1,65-1,48-1,33-1,20-1,08-1,00 и 1,0-0,90-0,81-0,73-0,66-0,59-0,53-0,50, при этом после последнего маршрута волочения отжиг заготовки не проводят

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ ХОЛОДНОТЯНУТЫХ ЗАГОТОВОК ИЗ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ ПОД СТЫКОВУЮ СВАРКУ | 1997 |

|

RU2131341C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОЙ ПРОВОЛОКИ ИЗ СПЛАВА НА ОСНОВЕ ТИТАНА КОНСТРУКЦИОННОГО НАЗНАЧЕНИЯ | 2011 |

|

RU2460825C1 |

| Способ волочения проволоки | 1982 |

|

SU1057137A1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОФИЛЕЙ ИЗ ЭЛЕКТРОТЕХНИЧЕСКИХ БРОНЗ | 2011 |

|

RU2468877C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОВОЛОКИ ИЗ (α+β) - ТИТАНОВОГО СПЛАВА ДЛЯ АДДИТИВНОЙ ТЕХНОЛОГИИ С ИНДУКЦИОННЫМ НАГРЕВОМ И КОНТРОЛЕМ ПРОЦЕССА МЕТОДОМ АКУСТИЧЕСКОЙ ЭМИССИИ | 2017 |

|

RU2655482C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОВОЛОКИ ИЗ (α+β)-ТИТАНОВОГО СПЛАВА ДЛИНОЙ МЕНЕЕ 8500 м ДЛЯ АДДИТИВНЫХ ТЕХНОЛОГИЙ | 2020 |

|

RU2750872C1 |

| Способ изготовления микропроволоки в пучке | 1990 |

|

SU1733147A1 |

| ИРИДИЕВЫЙ СПЛАВ С ПРЕВОСХОДНЫМИ ТВЕРДОСТЬЮ, ОБРАБАТЫВАЕМОСТЬЮ И ПРОТИВОЗАГРЯЗНИТЕЛЬНЫМИ СВОЙСТВАМИ | 2008 |

|

RU2422547C1 |

| СПОСОБ ТЕРМОДЕФОРМАЦИОННОЙ ОБРАБОТКИ ПРОВОЛОКИ ИЗ ОЛОВЯННО-ЦИНКОВОЙ БРОНЗЫ БРОЦ4-3 | 2006 |

|

RU2315129C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОВОЛОКИ ИЗ (α+β) - ТИТАНОВОГО СПЛАВА ДЛЯ АДДИТИВНОЙ ТЕХНОЛОГИИ С ИНДУКЦИОННЫМ НАГРЕВОМ | 2017 |

|

RU2681040C1 |

Изобретение относится к области обработки металлов давлением, в частности к изготовлению проволоки. Электротехническая проволока из алюминиевого сплава в поперечном сечении содержит сердечник и расположенный вокруг него упрочненный слой микросплошности, полученный волочением проволочной заготовки с сопротивлением на ее разрыв в пределах 16-18 кгс/мм2. Плотность и микросплошность упрочненного слоя больше плотности и микросплошности сердечника. Проволока имеет диаметр 0,49-0,51 мм и содержит в мас.%: железо 0,5-0,7; кремний 0,2-0,4; церий, лантан, празеодим в сумме 6,0-10,0; примеси 0,1-0,3; остальное - алюминий. Использование изобретения позволяет повысить микросплошность поверхности проволоки, ее прочность и электропроводность. 2 н. и 3 з.п. ф-лы, 5 ил.

1. Электротехническая проволока из алюминиевого сплава, отличающаяся тем, что она в поперечном сечении содержит сердечник и расположенный вокруг него упрочненный слой микросплошности, полученный волочением проволочной заготовки с сопротивлением на ее разрыв в пределах 16-18 кгс/мм2, с плотностью и микросплошностью упрочненного слоя больше плотности и микросплошности сердечника, при этом проволока имеет диаметр 0,49-0,51 мм и содержит в мас.%: железо 0,5-0,7; кремний 0,2-0,4; церий, лантан и празеодим в сумме 6,0-10,0; примеси 0,1-0,3; алюминий - остальное.

2. Способ изготовления электротехнической проволоки из алюминиевого сплава, отличающийся тем, что используют проволочную заготовку из алюминиевого сплава, состоящую из нескольких проволок, каждая из которых в поперечном сечении имеет больший диаметр D в сравнении с диаметром d изготавливаемой электротехнической проволоки, осуществляют холодное волочение проволочной заготовки через калиброванный волок с получением бухты и проводят отжиг и естественное охлаждение проволочной заготовки до температуры окружающей среды, при этом для упомянутого отжига и охлаждения бухт проволочных заготовок загружают в холодную печь, имеющую температуру окружающей среды, далее нагревают в печи до 350-450°С, выдерживают в нагретом состоянии в печи в течение 35-70 мин, извлекают упомянутые бухты из печи и остужают до температуры окружающей среды, далее сваривают концы проволочных заготовок бухт, образуя из них длинную плеть одной проволочной заготовки, которую подвергают волочению, причем проводят многократный цикл обработки упомянутой плети, в процессе которого уменьшают первоначальный диаметр D проволочной заготовки до диаметра dl в пределах соотношения: dl=D(0,13-0,12), а уменьшение диаметра D проволочной заготовки проводят ступенчато по установленным маршрутам волочения, после чего свернутую в бухту упомянутой плети проволочной заготовки подвергают окончательному отжигу, охлаждению и финишному волочению до получения заданного диаметра d изготавливаемой электротехнической проволоки, а при выполнении финишного волочения упомянутой плети доводят до заданного диаметра d путем уменьшения диаметра проволочной заготовки на величину d=dl(0,55-0,45).

3. Способ по п.2, отличающийся тем, что проволочную заготовку выбирают с сопротивлением на разрыв в пределах 16-18 кгс/мм2, при ее длине 0,9-1,1 м и диаметре 7-9 мм.

4. Способ по любому из пп.2, 3, отличающийся тем, что при изготовлении проволоки, имеющей диаметр 0,50 мм и менее, на первом маршруте волочения плети проволочной заготовки ее диаметр уменьшают в пределах от 8,00 до 7,20 мм, на втором маршруте волочения диаметр упомянутой плети проволочной заготовки уменьшают от 7,20 до 6,48 мм, на последующих маршрутах волочения упомянутой плети ее диаметр уменьшают соответственно: от 6,48 до 5,83 мм; от 5,83 до 5,24 мм; от 5,24 до 2,25 мм; от 2,25 до 1,00 мм и на последнем маршруте диаметр заготовки проволоки уменьшают от 1,0 до 0,50 мм и менее.

5. Способ по п.4, отличающийся тем, что для проволочной заготовки, имеющей пределы сопротивления на разрыв 16-18 кгс/мм2, первый маршрут волочения осуществляют многоступенчатым уменьшением диаметра проволочной заготовки по схеме: 8,00-7,20-6,48-5,83-5,24 мм, второй маршрут волочения уменьшения диаметра заготовки осуществляют по схеме: 5,24-4,72-4,25-3,8-3,44-3,10-2,79-2,51-2,25 мм, третий и четвертый маршруты волочения осуществляют соответственно по схемам: 2,25-2,03-1,83-1,65-1,48-1,33-1,20-1,08-1,00 и 1,0-0,90-0,81-0,73-0,66-0,59-0,53-0,50, при этом после последнего маршрута волочения отжиг заготовки не проводят.

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОТЕХНИЧЕСКОЙ ПРОВОЛОКИ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1998 |

|

RU2141389C1 |

| Способ волочения проволоки | 1982 |

|

SU1057137A1 |

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОВОЛОКИ | 1999 |

|

RU2147259C1 |

Авторы

Даты

2011-06-27—Публикация

2010-01-19—Подача