Изобретение относится к волочению металлов и может быть использовано для производства волокон, микропроволоки, нитей и других проволочных элементов.

Известен способ изготовления нитей накала, включающий нанесение силиконового масла с высокой вязкостью на тонкие длинные элементы, укладку их в трубооб- разный кожух, волочение многониточного элемента вместе с кожухом, последующее удаление кожуха и смазки.

Недостатками этого способа являются малая прочность собранной заготовки на разрыв, что в условиях жесткой схемы деформации, характерной для волочения в монолитных волоках, приводит к высокой обрывности и, следовательно снижению производительности и повышению трудоемкости процесса волочения. Кроме того, при получении волокон микронуых размеров происходит сильное утонение разделительных масляных прослоек между волокнами и даже местами нарушение их сплошности, что может вызвать слипание соседних волокон и в результате существенное снижение качества и выхода годного готового продукта.

Известен способ изготовления металлического волокна, в котором на металлическую проволоку наносят слой другого металла с более низкой температурой плавления, после чего несколько таких проволок собирают в пучок. Термической обработкой расплавляют металл с низкой температурой плавления, получают цельную компактную проволоку, после чего ее подвергают волочению. После волочения удаляют металл покрытия.

Недостатком этого способа является образование литой микроструктуры, а также различных дефектов структуры, сопровождающих расплавление и кристаллизацию металла покрытия проволок. Волочение металлов с литой структурой связано с технологическими трудностями, в частности с высокой обрывностью, характеризуется низкой интенсивностью процесса и требует проведения ряда дополнительных операций (например, термообработки).

В случае, когда литая структура образует основу композиционного материала, технологические сложности усугубляются и теряются преимущества совместной пластической деформации разных материалов,

VJ

CJ

СА

Ј ч|

связанные с созданием благоприятной для формуемого компонента схемы напряженно-деформированного состояния. В целом снижается производительность, ухудшается качество формуемых волокон, уменьшается выход годного.

Наиболее близким к предлагаемому является способ формирования проволок или жил тросов, заключающийся в том, что каждую металлическую проволочную заготовку покрывают оболочкой из материала, отличного от материала проволочных заготовок, затем непрерывно пропускают пучок проволочных заготовок с покрытиями через устройство нанесения оболочки, после чего пучковую заготовку в оболочке подвергают волочению в монолитных волоках с промежуточными термическими обработками до получения монолитной основы в которой микропроволоки утонены до заданного размера.

Основным недостатком известного способа является позднее образование монолитной основы из материала покрытия проволочных заготовок, которое при указанном режиме обработки требует суммарного обжатия порядка 70 80%. обеспечивающего разрушение поверхностных пленок, обновление поверхностей и соединение покрытий проволочных заготовок в монолит. Получить такие обжатия при волочении в несколько переходов невозможно вследствие обрыва пучковой заготовки (реально проводить обжатие не более 15% за переход), но при длительном волочении с большим количеством переходов возникает неравномерная послойная деформация проволочных заготовок, которая приводит к разбросу размеров готовой микропроволоки до 40% от требуемого, увеличивает вероятность разрушения отдельных микропроволок, чем существенно снижает выход годного.

Цель изобретения - повышение выхода годного за счет снижения разброса размеров готовой микропроволоки в пучке.

Поставленная цель достигается тем что согласно способу изготовления микропроволоки преимущественно из тугоплавких металлов, включающему покрытие проволочных заготовок из тугоплавкого металла оболочками из металла, отличного от материала проволочных заготовок, сборку полученных биметаллических заготовок в пучок, нанесение на пучок биметаллических заготовок металлической оболочки, деформацию полученной пучковой заготовки многократно в волоках с промежуточными термообработками и удаление оболочки на готовом размере микропроволоки, после

нанесения на пучок проволочных заготовок оболочки проводят кратное волочение с суммарным обжатием 20-30% и далее осуществляют диффузионный отжиг.

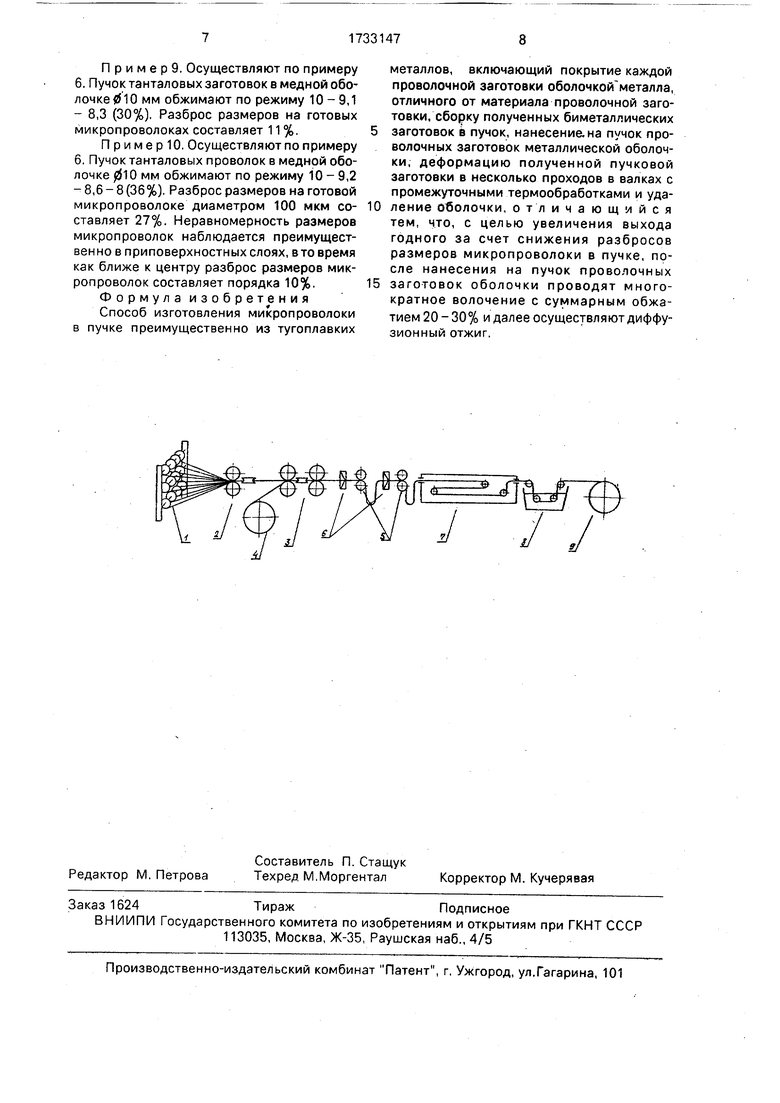

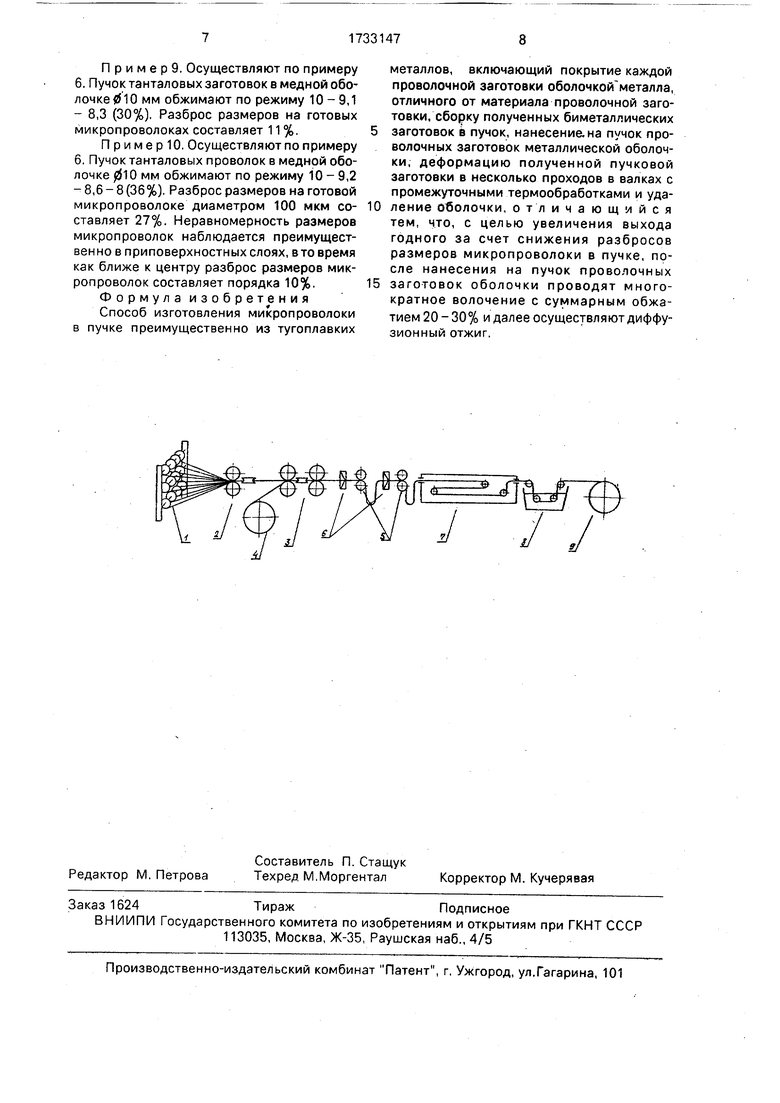

На чертеже изображена линия для реализации предлагаемого способа.

Линия включает раму-разматыватель 1, конструктивно представляющую собой две вертикальные стойки с опирающимися на

0 них осями вращения. На осях размещены катушки с биметаллической заготовкой, причем катушки расположены горизонтально в плоскости стоек. Все концы заготовок, подаваемых с катушек, сводят вместе и под5 ают в устройство 2 для формирования пучка заготовок. После этого пучок задают в роликовую систему 3 для наложения металлической оболочки, которая в виде ленты подается с барабана 4. Пучок заготовок с

0 оболочкой тяговыми органами 5 задают в монолитные волоки 6, где уплотняют и активируют поверхности, затем осуществляют диффузионный отжиг в протяжной индукционной печи 7 в защитной атмосфере, а после

5 отжига пучковую заготовку, представляющую собой монолитную основу (матрицу) из материала покрытия проволочных заготовок с заключенными в ней микропроволоками, охлаждают в ванне 8 с водой и

0 сматывают на барабан 9. Далее пучковую заготовку подвергают многократному деформированию, т.е. волочению в монолитных волоках с промежуточными термообработками до готового размера

5 микропроволок. Затем удаляют монолитную основу.

П ример 1. Ниобиевую проволоку(Н61) 01 мм сматывают с катушки и гальванически покрывают слоем меди до 100 мкм, Гальва0 ническое осаждение осуществляют в ванне длиной 3 мм в две нитки с предварительной очисткой поверхности в ванне с раствором 5%-ным NaOH. Состав электролита, г/л; CuSCM 260 - 320; HCI 60 - 80, температура

5 50°С, Р 10 А/дм. Проволочную заготовку с медным покрытием сматывают на катушки 0 60 мм (емкостью до 50 м проволоки) также в две нитки.

Катушки в количестве 20 шт. устанавли0 вают на специальную раму-разматыватель 1 с четырьмя осями вращения. На каждую ось надевают пять катушек с разделяющими втулками.

Все концы проволочных заготовок-сво5 дят вместе и подают в 4-роликовую систему для формирования пучка, расположенную в 1,5-2 м от плоскости рамы-разматывателя.

Далее сформированный пучок, состоящий из 40 ниобиевых проволочных заготовок с медным покрытием подают в другую

6-роликовую систему 3 для нанесения металлической оболочки в виде трубы. Последняя формируется из медной ленты (М1) шириной 35 мм и толщиной 1 мм (кромки внахлест), предварительно намотанной на барабан 4.

Полученную пучковую заготовку 10 мм подаются с помощью тяговых роликовых устройств 5 и обжимают в монолитных волоках 6 по режиму 10 - 9,2 - 8,5, что соответствует суммарному обжатию 28%. Затем она поступает в протяжную индукционную печь 7 с защитной атмосферой (аргон), где подвергается диффузионному отжигу при 850°С в течение 2 ч. В процессе отжига за счет диффузии меди образуется монолитная матрица с расположенными в ней ниобиевыми микропроволоками, На выходе из печи последняя охлаждается, протя- гиваясь через ванну 8 с водой, и сматывается в мотки на барабане 90500 мм.

Далее пучковую заготовку с монолитной основой подвергают на стандартном оборудовании многократному волочению с единичными обжатиями порядка 10% и про- межуточным термообработкам (750°С 1 ч в защитной атмосфере с целью восстановления пластичности) до получения требуемого размера ниобиевых микропроволок - 100 мкм. При этом разброс размеров гото- вых микропроволок составляет 10% (измерения проводят на поперечном шлифе пучковой заготовки на инструментальном микроскопе МИМ-8).

Предлагаемый способ по сравнению с известным позволяет уменьшить неравномерность деформации отдельных микропроволок (по среднему размеру) в 2.5 раза. После получения требуемого размера микропроволок медную оболочку удаляют стравливанием в растворе .

П р и м е р 2, Осуществляют по примеру 1. Пучок ниобиевых заготовок с медной оболочкой 010 мм обжимают в монолитных волоках по режиму 10 - 9,5 - 8,9, что соответствует суммарному обжатию 20%. После проведения диффузионного отжига и последующего многократного волочения определяют размер ниобиевых микропроволок. Разброс размеров готовых микро- проволок относительно 100 мкм составляет 12%.

П р и м е р 3. Осуществляют по примеру 1. Пучок ниобиевых заготовок с медной обо- лочкой Ю мм обжимают по режиму 10-9.2. что соответствует суммарному обжатию 15%. После проведения диффузионного отжига и последующего многократного волочения разброс размеров готовых микропроволок ниобия составляет относительно 100 мкм около 35%. Различие размеров наблюдается по всему поперечному сечению от оси к периферии, что подтверждает полное неспекание пучковой заготовки и наличие относительного скольжения и разницы вытяжек проволочных заготовок после проведения диффузионного отжига. Равномерность деформации микропроволок остается на уровне известного способа.

П р и м е р 4. Осуществляют по примеру 1. Пучок ниобиевых заготовок с медной оболочкой #И 0 мм обжимают по режиму 10-9,1

-8,3, что соответствует суммарному обжатию 30%. После проведения диффузионного отжига и последующего многократного волочения разброс размеров готовых микропроволок относительно 100 мкм составляет 11%. Неравномерность деформации в 3 раза ниже, чем в примере 3.

П р и м е р 5. Осуществляют по примеру 1. Пучок ниобиевых заготовок с медной оболочкой обжимают по режиму 10 - 9,2 - 8,6 - 8. что соответствует суммарному обжатию 36%. После проведения диффузионного отжига и последующего многократного воло- чения разброс размеров готовых микропроволок составляет 25%. Причем наибольшее отличие размеров от требуемого (100 мкм) характерно для .периферийных микропроволок, что указывает на отсутствие образования монолитной основы из ма- териала покрытия биметаллических заготовок по всему сечению пучковой заготовки после диффузионного отжига.

П р и м е р 6. Берут танталовую заготовку 1 мм, обрабатывают аналогично примеру 1, но диффузионный отжиг проводят при 950°С. Разброс размеров готовых микропроволок составляет 11 %, что на 20% лучше, чем по известному способу.

Пример. Осуществляют по примеру 6. Пучок танталовых заготовок с медной обо- лочкой Ю мм обжимают по режиму 10 - 9,5

-8.9 (суммарное обжатие 20%). После проведения диффузионного отжига и последующего многократного волочения разброс размеров готовых микропроволок тантала составляет 12% относительно среднего(100 мкм).

ПримерЗ. Осуществляют по примеру 6. Пучок танталовых заготовок в медной оболочке 010 мм обжимают по режиму 10 - 9,2 (15%). После проведения диффузионного отжига и последующего многократного волочения разброс размеров готовых волокон тантала относительно запланированных 100 мкм составляет 33 %. Равномерность деформации микропроволок остается на уровне известного способа.

П р и м е р 9. Осуществляют по примеру 6. Пучок танталовых заготовок в медной оболочке 010 мм обжимают по режиму 10-9,1

-8,3 (30%). Разброс размеров на готовых микропроволоках составляет 11%.

П риме р 10. Осуществляют по примеру 6. Пучок танталовых проволок в медной оболочке 010 мм обжимают по режиму 10 - 9,2

-8,6 - 8 (36%). Разброс размеров на готовой микропроволоке диаметром 100 мкм составляет 27%. Неравномерность размеров микропроволок наблюдается преимущественно в приповерхностных слоях, вто время как ближе к центру разброс размеров микропроволок составляет порядка 10%.

Формула изобретения Способ изготовления микропроволоки в пучке преимущественно из тугоплавких

металлов, включающий покрытие каждой проволочной заготовки оболочкой металла, отличного от материала проволочной заготовки, сборку полученных биметаллических

заготовок в пучок, нанесение, на пучок проволочных заготовок металлической оболочки, деформацию полученной пучковой заготовки в несколько проходов в валках с промежуточными термообработками и удаление оболочки, отличающийся тем, что, с целью увеличения выхода годного за счет снижения разбросов размеров микропроволоки в пучке, после нанесения на пучок проволочных

заготовок оболочки проводят многократное волочение с суммарным обжатием 20 - 30% и далее осуществляют диффузионный отжиг.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА МЕТАЛЛИЧЕСКИХ ВОЛОКОН | 2004 |

|

RU2356695C2 |

| Способ получения биметаллической проволоки | 1978 |

|

SU701734A1 |

| СПОСОБ ПРОИЗВОДСТВА КОЛЛЕКТОРНЫХ ПРОФИЛЕЙ | 1996 |

|

RU2087216C1 |

| ЭЛЕКТРОТЕХНИЧЕСКАЯ ПРОВОЛОКА ИЗ АЛЮМИНИЕВОГО СПЛАВА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2422223C1 |

| Дистанционирующая проволока для тепловыделяющих сборок ядерных реакторов и способ ее изготовления | 2023 |

|

RU2829229C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОТОЧНЫХ КОЛЛЕКТОРНЫХ ПРОФИЛЕЙ | 1996 |

|

RU2090273C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНОЙ ПРОВОЛОЧНОЙ АРМАТУРЫ ПЕРИОДИЧЕСКОГО ПРОФИЛЯ | 2012 |

|

RU2502573C1 |

| ТВЕРДОСПЛАВНАЯ ВОЛОКА ДЛЯ ПОЛУЧЕНИЯ ПОЛОСОВЫХ ПРОФИЛЕЙ | 2008 |

|

RU2383404C1 |

| Способ волочения проволоки | 1982 |

|

SU1057137A1 |

| Способ изготовления сварочной проволоки с антикоррозийным металлическим покрытием | 1991 |

|

SU1790477A3 |

Сущность изобретения: покрытие каждой проволочной заготовки оболочкой из металла, отличного от материала проволочной заготовки, сбоку полученных биметаллических заготовок в пучок, нанесение-на пучок проволочных заготовок металлической оболочки, многократное волочение с суммарным обжатием 20 - 30% и диффузионный отжиг, дальнейшую деформацию в несколько проходов в волоках с промежуточными термообработками и удаление обо лочки. 1 ил.

| СПОСОБ ОБРАБОТКИ ОТХОДЯЩЕГО ГАЗА С ПРИМЕСЯМИ ОКСИДОВ АЗОТА И СЕРЫ | 1991 |

|

RU2038131C1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-05-15—Публикация

1990-03-11—Подача