СЛ -J

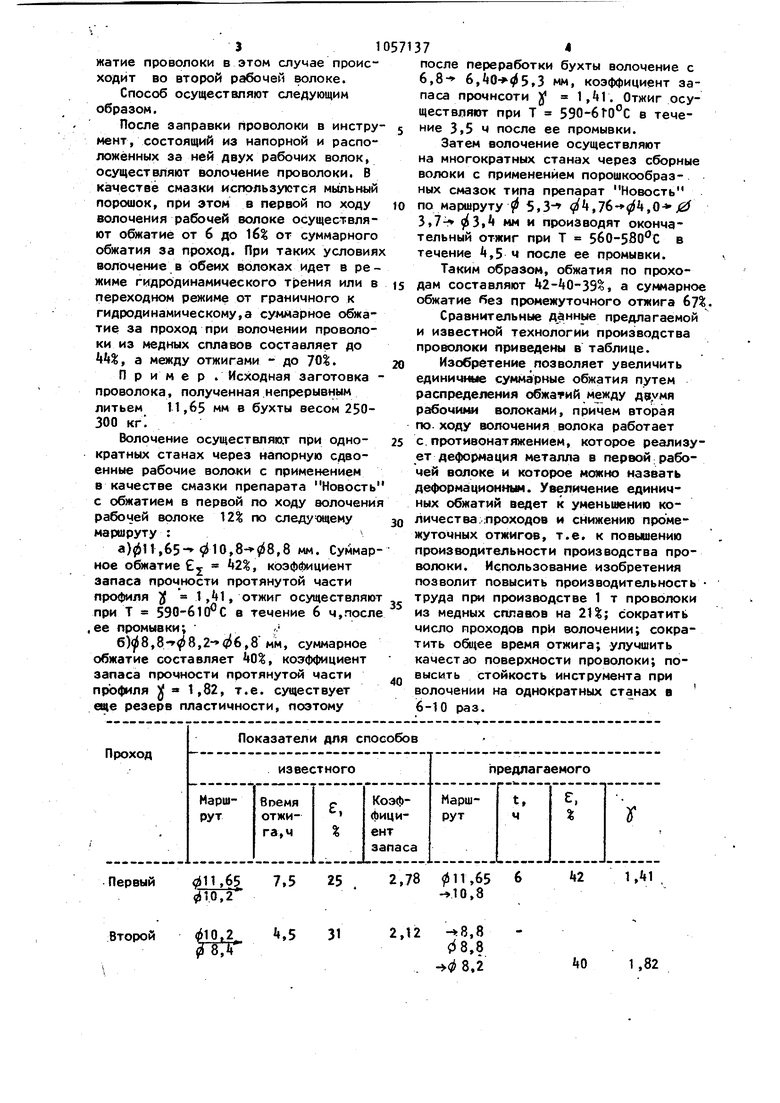

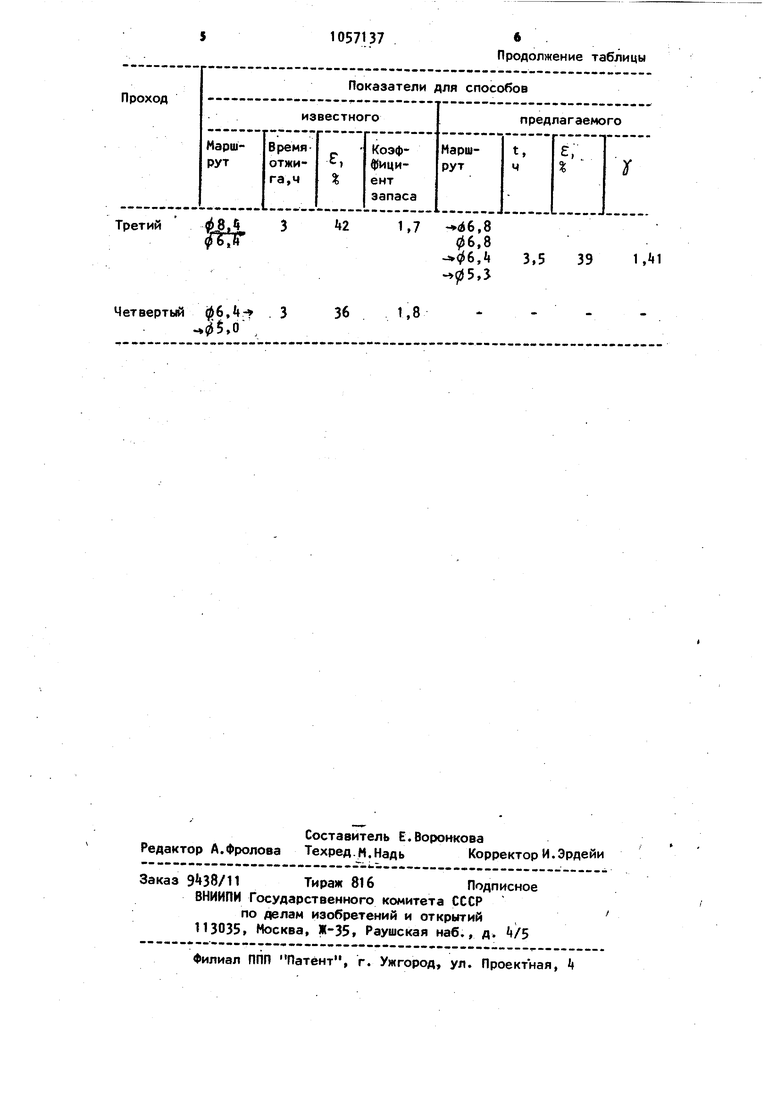

СО 1 Изобретение относится к обработке металлов давлением, в частности к во лочению проволоки из медных сплавов, и может быть использовано на заводах по обработке цветных металлов и спла Бов, специализирующихся в области ЁО лочения. Известен способ волочения проволо ки из медных сплавов, включающий волочение на однократных и многократных станах через монолитные фильеры с применением жидкой смазки, состоящей из 50% машинного и 50 растит-ель ного масел, проме)уточныеи окончательный отжиг ij Недостатками известного способа волочения проволоки является низкая производительность, значительные энергетические затраты из-за больиюго числа проходов и отжигов. Приме няемая смазка плохо выгорает и образует стойкие окислы, удаляемые в дал нейшем травлением в серной и азотной кислотах, при этом безвозвратно теряется более 21 металла. Известен способ волочения проволо ки в режиме гидродинамического трени через напорную втулку и волоку, при этом в напорной волоке может происходить обжатие заготовки порядка , при котором, как показали многочисленные эксперименты, возрастают силовые характеристики процесса, значительно увеличивается износ первой волоки 2J . Известен также способ волочения заготовки через две волоки,но при этом основную деформацию осуществляют в первой по ходу волочения волоке, а во второй волоке осуществляют редуцирование заготовки с целью повышения ее качества |д. Если изменить соотношение обжатий в волоках, то изменятся контактные силы трения и из-за плохого поступления смазки во вторую волоку произойдет обрыв заготовки. Кроме того, такая схема волочения не допус кает высоких обжатий (вытяжка Ш Ь32).. . Наиболее близким к предлагаемому является способ волочения проволоки, вкпюча«щий волочение проволоки мерез напорную и две рабочие волоки в режиме гидродинамического трения PtJ. однако применение указанного способа при волочении проволоки из медных сплавов, как показали многомисг ленные эксперименты с учетом тради72ционной схемы распределения обжатий между рабочими волоками (в первой по ходу волочения обжатия больше, чем во второй) приводит к обрыву проволоки при попытке применить обжатия выше 30% из-за недостаточного поступления смаз,ки во второй очаг деформации, что приводит к нарушению режима гидродинамического трения во второй по ходу волочения волоке. Указанные недостатки не позволяют Увеличить обжатие за проход и тем сам)1м сдерживают увеличение производительности процесса при волочении прозолоки из медных сплавов. Цель изобретения - повышение производительности за счет увеличения суммарного обжатия за проход при волочении проволоки из медных сплавовПостаапенная цель достигается тем, что согласно способу волочения проволоки, вкяючаю1чему волочение гидродинамического трения через напорную и две рабочие волоки, волочение в первой по ходу волочения рабочей волоке осуществляют с обжатием 6-16 от общего суммарного обжатия. Оптимальные обжатия в первой по ходу волочения рабочей волоке при одновременном волочении через две волоки на однократных станах были получены экспериментальным путем методом электротензометрии с записью на осциллографе силовых параметров волочения в производственных условиях. После расшифровки осциллограмм и построения таблиц и графиков бьшо определено оптимальное обжатие в первой рабочей волоке - 12%, при котором сила волочения минимальна, а волочение идет в режиме гидродинамического трения, б чем свидетельствует шероховатость поверхности, измеренная профилографом и оставшаяся практически неизменной после процесса волочения. Незначительное изменение силы волочения наблюдается в пределах от 6 до 161 обжатия в первой рабочей волоке. При увеличении степени деформации более 1б| нарушается стабильность процесса волочения, возрастают силовые характеристики процесса и при обжатиях более 20% чаще всего происходит обрыв проволоки. ПРИ обжатиях меньших 6% проволока часто обрывается при заправке, так как. практически все повышенное об3жатие проволоки в этом случае происходит во второй рабочей волоке. Способ осуществляют следующим образом. После заправки проволоки в инстру мент, состоящий из напорной и расположённых за ней двух рабочих волок, осуществляют волочение проволоки. В качестве смазки используются мьшьный порошок, при зтом в первой по ходу волочения рабочей волоке осуществляют обжатие от 6 до 6% от суммарного обжатия за проход. При таких условия волочение в обеих волоках идет в режиме гидродинамического трения или в переходном режиме от граничного к гидродинамическому,а суммарное обжатие за проход при волочении проволоки из медных сплавов составляет до kk%, а между отжигами - до 70%. Пример. Исходная заготовка проволока, полученная непрерывным литьем 11,65 мм в бухты весом 250300 кг; Волочение осуществляют при однократных станах через напорную сдвоенные рабочие волоки с применением в качестве смазки препарата Новость с обжатием в первой по ходу волочени рабочей волоке 12 по следущему маршруту : а)0П,б5- 10,,8 мм. Суммар ное обжатие j t2%, коэффициент запаса прочности протянутой части профиля 1 ,t1, отжиг осуществляю при Т 590-610 С в течение 6 ч,посл ,ее промывки; у б)8,,2-(г$6,8мм, суммарное обжатие составляет kO%, коэффициент запаса прочности протянутой части профиля 1,82, т.е. существует еще резерв пластичности, поэтому 7 после переработки бухты волочение с 6,8- 6,,3 мм, коэффициент запаса прочнсоти у 1,. Отжиг осуществляют при Т 590-6ГО°С в течение 3,5 ч после ее промывки. Затем волочение осуществляют на многократных станах через сборные волоки с применением порошкообразных смазок типа препарат Новость по маршруту { 5,3- iik,7(, 3,7 3, мм и производят окончательный отжиг при Т 5бО-580 С в течение ,5 ч после ее промывки. Таким образом, обжатия по проходам составляют 2-40-39. а суммарное обжатие без промежуточного отжига 6j%, Сравнительные данные предлагаемой и известной технологии производства проволоки приведены в таблице. Изобретение позволяет увеличить единичтю суммарные обжатия путем распределения обжатий между рабочими волоками, причем вторая по. ходу волочения волока работает с. противонатяжением, которое реализует деформация металла в первой рабочей волоке и которое можно назвать деформационным. Увеличение единичных обжатий ведет к уменьшению количества, л роходов и снижению промежуточных отжигов, т.е. к повышению производительности производства проволоки . Использование изобретения позволит повысить производительность труда при производстве 1 т проволоки из медных сплавов на сократить число проходов при волочении; сократить общее время отжига; улучшить качество поверхности проволоки; повысить стойкость инструмента при волочении на однократных станах в 6-10 раз.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ПРОФИЛЕЙ ИЗ ЭЛЕКТРОТЕХНИЧЕСКИХ БРОНЗ | 2011 |

|

RU2468877C2 |

| СБОРНАЯ ВОЛОКА ДЛЯ ВОЛОЧЕНИЯ В РЕЖИМЕ ГИДРОДИНАМИЧЕСКОГО ТРЕНИЯ ИЗДЕЛИЙ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ СПЛАВОВ | 2009 |

|

RU2434700C2 |

| Устройство для гидродинамического волочения заготовок | 1981 |

|

SU995959A1 |

| СБОРНЫЙ ВОЛОЧИЛЬНЫЙ ИНСТРУМЕНТ | 2021 |

|

RU2778315C1 |

| ТВЕРДОСПЛАВНАЯ ВОЛОКА ДЛЯ ПОЛУЧЕНИЯ ПОЛОСОВЫХ ПРОФИЛЕЙ | 2008 |

|

RU2383404C1 |

| Способ пластического обжатия витого проволочного изделия | 1987 |

|

SU1434013A1 |

| Способ волочения проволоки | 1986 |

|

SU1491598A1 |

| Способ волочения изделий в режиме гидродинамического трения | 1980 |

|

SU984541A1 |

| Устройство для волочения в режиме гидродинамического трения | 1988 |

|

SU1675010A1 |

| ТВЕРДОСПЛАВНАЯ ВОЛОКА ДЛЯ ВОЛОЧЕНИЯ ПОЛОС ИЗ НИХРОМА И ПОДОБНЫХ СПЛАВОВ | 2008 |

|

RU2371268C1 |

СПОСОБ ВОЛОЧЕНИЯ ПРОВОЛОКИ, включающий волочение проволоки через напорную и сдвоенные две рабочие волоки в режиме гидродинамического трения, отличающийся тем, что, с целью повышения производительности за счет увеличения суммарного обжатия за проход при волочении проволоки из медных сплавов, волочение в первойпо ходу волочения . волоке осуществляют с обжатием 6-16% от общего суммарного обжатия за проход.

7,5 25

Первый

,5 31

Второй

1,1

2,78 011,65 6 ,8

,8

8,8

kO

1,82

.2

36

Четвертый (6. §,0

1,8

| Цветные металлы, 1976, If 12, с.48-50 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| и др | |||

| Гидродинамическая подача смазки | |||

| М., Металлургия, 1975, С.37, | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| i | |||

| Патент ША W , кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

Авторы

Даты

1983-11-30—Публикация

1982-10-11—Подача