Данное изобретение относится к способу и устройству для обработки материалов, в частности бесконечных материалов, таких как проволока, прутки, трубы и подобное.

Во многих производственных процессах применяют такие материалы, как проволока, прутки, трубы и т.д. Они поставляются в виде полуфабрикатов или готовых изделий и подвергаются дальнейшей обработке в производственном процессе, или же непосредственно изготавливаются и подвергаются дальнейшей обработке в ходе одного производственного процесса. При этом почти всегда возникает проблема, заключающаяся в том, что эти материалы покрыты слоем загрязнений и поэтому не могут сразу обрабатываться. На поверхности имеется, по меньшей мере, один первоначальный слой оксида. Чаще материалы загрязнены также различными органическими и неорганическими загрязнениями. Органические загрязнения являются часто остатками масла или смазки, которые были нанесены во время обработки. Неорганические загрязнения содержат оксиды, а также хлориды и сульфиды. Толщина неорганических загрязнений на поверхностях зависит от окружения, в котором хранятся конструктивные части, а также от температуры. Чем выше температура, тем толще слой неорганических загрязнений. Слой загрязнений на конструктивных частях необходимо удалять перед дальнейшей обработкой для обеспечения хорошего качества обработки.

Например, при подготовке к вытягиванию стальной проволоки необходимо предварительно обрабатывать имеющийся в виде стальных прутков исходный материал, поскольку стальные прутки в большинстве случаев имеют на своей поверхности обусловленный способом изготовления слой окалины. В частности, образование окалины является побочным эффектом при изготовлении стальных прутков после литья и горячей прокатки прутка. Под образованием окалины понимается окисление поверхности стального прутка, которое можно разделять на различные химические структуры: FeO и FexOy (поверхностный слой и более глубоко проникающие слои). Такие оксидные слои имеют значительно более высокую твердость (наподобие керамики), чем сталь, и поэтому вызывают сильный износ фильеры, когда имеющий окалину стальной пруток протягивают через фильеру.

Обычные способы очистки поверхностей металлических конструктивных частей включают механическую и химическую обработку. Механическая очистка часто выполняется посредством чистки щетками или пескоструйной обработки, в то время как химическая обработка осуществляется посредством погружения материалов в раствор химических реагентов с последующей промывкой дистиллированной водой и сушкой. Однако ни один из этих способов не обеспечивает безупречную чистоту материалов, а всегда имеется еще тонкий слой загрязнений на поверхности.

Проблема снятия окалины с материалов при приемлемой стоимости также не решена до настоящего времени. Применяемые до настоящего времени способы снятия окалины можно разделить на две группы, а именно удаление окалины партиями и удаление окалины на линии.

При снятии окалины партиями партию предназначенного для удаления окалины материала, например моток проволоки, помещают в большую ванну, которая заполнена смесью кислот и щелочей. Материал оставляют в ванне в течение нескольких часов. Хотя за счет этого вытравливается вся окалина, остается проблема, состоящая в том, что после извлечения из ванны на материале образуется новый слой оксида. Для предотвращения этого необходимо пассивировать поверхность на дополнительной рабочей стадии, что, в свою очередь, требует выполнения дополнительной рабочей стадии активирования материала после его обработки, например после протяжки через фильеру, для обеспечения возможности смачивания материала смазочным средством и т.д. Кроме того, с помощью указанного способа удаления окалины партиями невозможно с приемлемыми затратами удалять ржавые части изнутри материала (20 мкм и больше под поверхностью). Например, для полного удаления с помощью травления или механического снятия коррозии с глубины материала 40 мкм для стальной проволоки с диаметром 6 мм, необходимо снимать материал с поперечным сечением 0,75 мм2, что соответствует проволоке с диаметром 0,7 мм, или соответственно 2,7% материала. При обычной коммерческой цене 600 евро за тонну, это означает дополнительные затраты в 16,2 евро на тонну. Стоимость самого процесса снятия окалины составляет примерно 10-100 евро за тонну в зависимости от размера проволоки (чем больше диаметр проволоки, тем дешевле). Поэтому вследствие этой высокой стоимости и больших затрат времени этот вид снятия окалины не применяется при массовом производстве.

Для уменьшения стоимости, затрат труда и упрощения логистики разработан линейный способ удаления окалины, в котором материал (стальная проволока) непрерывно перемещается через обрабатывающую установку и при этом обрабатывается. Этот известный способ удаления окалины содержит несколько производственных стадий.

Сначала происходит механическое удаление окалины с подаваемой стальной проволоки посредством сгибания и скручивания стальной проволоки, за счет чего с поверхности стальной проволоки отпадают FeO и FexOy. Хотя таким образом можно удалять значительную часть окалины, остается все же жесткий черный остаточный слой окалины, который необходимо обязательно удалять перед волочением.

Поэтому во второй стадии проволоку дополнительно обрабатывает с помощью химического процесса или механической очистки щетками. Однако и эта стадия очистки не обеспечивает полного удаления окалины, и все еще остаются места с окалиной на поверхности проволоки, которые при дальнейшей обработке приводят к повышенному расходу смазочных средств.

Перед протяжкой стальной проволоки на ее поверхность наносят грунтовочный слой (мыльный носитель) для обеспечения хорошего сцепления между материалом и смазочным средством, которое необходимо наносить на поверхность материала перед волочением. Для большинства применений проволоку необходимо нагревать для ускорения фосфатирования или обработки бурой и облегчения процесса волочения. Эти обработки являются активированием поверхности материала.

В четвертой стадии проволоку покрывают жиром для облегчения протяжки проволоки через фильеру. Для покрывания проволоки жиром обычно применяют стеараты натрия или кальция. Поскольку, как указывалось выше, все еще остается остаточная окалина на поверхности материала, необходимо наносить значительно большее количество смазочного средства, чем обычно.

В основу данного изобретения положена задача создания способа обработки материала и устройства для обработки материала, которые исключают недостатки известного уровня техники. В частности, должны быть созданы, согласно изобретению, способ и устройство для очистки материалов, в частности для удаления окалины, с помощью которых осуществляется воздействие не только на поверхность материала, но также в глубине материала, и которые, кроме того, можно применять в массовом производстве с невысокой стоимостью. Несмотря на глубокое воздействие при обработке материала изобретение не должно приводить к снятию значительного количества материала.

Поставленная задача решена согласно данному изобретению с помощью способа обработки материалов, в частности бесконечных материалов, таких как проволока, прутки, трубы и т.д., с отличительными признаками пункта 1 формулы изобретения, а также с помощью устройства для обработки материалов с отличительными признаками пункта 9 формулы изобретения. Предпочтительные варианты выполнения изобретения приведены в зависимых пунктах формулы изобретения.

Изобретение характеризуется тем, что материалы, в частности бесконечные материалы, такие как проволока, прутки, трубы и т.д., в частности из стали, пропускают через нагревательную камеру и нагревают в ней, а затем пропускают через плазменный реактор, по меньшей мере, с одной разрядной камерой, и подвергают в ней плазменной обработке. Таким образом, материал подвергается обработке в линии, т.е. при непрерывном движении. При применении изобретения для удаления окалины с материала за счет нагревания материала большая часть находящейся на нем окалины отслаивается, оставшаяся часть окалины затем удаляется в разрядной камере.

Данное изобретение особенно подходит для удаления окалины с материалов, при этом удаление окалины осуществляется с очень небольшими затратами и тем не менее полностью удовлетворительно. На основе улучшенного удаления окалины с исходного материала можно обеспечивать до 95% срока службы установок для вытяжки проволоки по сравнению с максимально достижимыми в настоящее время 70%. Поскольку с помощью способа согласно изобретению сокращается также число рабочих стадий по сравнению с уровнем техники, то достигается большое уменьшение стоимости производства. Кроме того, фильеры и т.д. подвергаются меньшему износу. Данное изобретение решает также задачу удаления коррозии из глубины стальных прутков без существенной потери материала.

Для нагревания материала в вариантах выполнения изобретения предусмотрено, что нагревательная камера содержит резистивный нагреватель или пламенную горелку, или индуктивный нагреватель, высокочастотный разряд с емкостной связью, или лазер, или световое нагревательное устройство, или создающее плазму устройство. Материал необходимо нагревать, по меньшей мере, до 100°С, для того чтобы уже в нагревательной камере отпадала значительная часть окалины, и тем самым могло быстрее происходить восстановление поверхности материала в последующей разрядной камере, а следовательно, обеспечиваться меньший расход газа в разрядной камере.

Было установлено, что целесообразно иметь в нагревательной камере газовую атмосферу из водорода или водорода, смешанного с благородным газом, поскольку такая газовая атмосфера является предпочтительной также для разрядной камеры и поэтому может быть предусмотрено общее устройство для создания газовой атмосферы. Кроме того, за счет водородной атмосферы в нагревательной камере исключается также проникновение в разрядную камеру кислорода, который был бы там вреден.

В предпочтительных вариантах выполнения изобретения разряды в разрядной камере плазменного реактора создаются с помощью индуктивного устройства создания высокочастотных разрядов или устройства создания микроволновых разрядов.

Дополнительно к этому, предпочтительно, что давление плазменной обрабатывающей атмосферы в разрядной камере можно устанавливать между 1 и 100 мбар. При таких условиях концентрацию радикалов водорода в плазменной обрабатывающей атмосфере можно устанавливать равной, по меньшей мере, 1020 м-3, которая обеспечивает возможность удаления коррозии изнутри проволоки, прутков и т.п. без существенного снятия материала. Это действие дополнительно улучшается, когда поток радикалов водорода к поверхности подлежащего обработке материала в разрядной камере устанавливается равным, по меньшей мере, 1023 м-2·с-1. Предусмотрено, что радикалы являются нейтральными или положительно заряженными атомами водорода.

Для предотвращения рекомбинации радикалов водорода в H2 в одном варианте выполнения изобретения предусмотрено, что, по меньшей мере, газоразрядная камера ограничена стенками, которые состоят из материала или покрыты на обращенных к газоразрядной камере сторонах материалом, который имеет низкий коэффициент рекомбинации для объединения атомов газа в молекулы, и, соответственно, радикалы, при этом материал предпочтительно является стеклом, как, например, кварцевым стеклом, или фторированным полимером, таким как, например, PTFE.

Дальнейшее уменьшение рекомбинации радикалов можно достигать при охлаждении ограничивающих газоразрядную камеру стенок, при этом охлаждение стенок осуществляется до температуры ниже 60°С.

Для предотвращения попадания удаляемых с материала в нагревательной камере частиц грязи или попадающих в нагревательную камеру вместе с материалом атомов кислорода в газоразрядную камеру, в одной модификации изобретения предусмотрена разделительная ступень между нагревательной камерой и газоразрядной камерой плазменного реактора, которая отделяет друг от друга газовую атмосферу в нагревательной камере и в газоразрядной камере. В качестве дополнительной меры для предотвращения загрязнения газоразрядной камеры частицами из нагревательной камеры можно устанавливать давление в нагревательной камере меньше давления в газоразрядной камере.

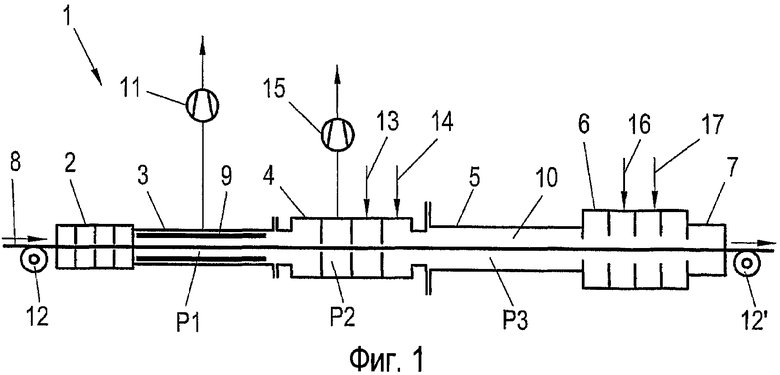

Ниже приводится подробное пояснение изобретения на основе примера выполнения со ссылками на прилагаемые чертежи, на которых изображено:

фиг.1 - схема устройства для обработки материалов согласно изобретению;

фиг.2 - продольный разрез плазменного реактора устройства для обработки материалов согласно изобретению.

На фиг.1 схематично показан один вариант выполнения устройства 1 согласно изобретению для обработки материалов, в частности бесконечных материалов 8, таких как проволока, прутки, трубы и подобное. Бесконечный материал транспортируется через шлюз 2 в нагревательную камеру 3, где он во время движения через нагревательную камеру 3 нагревается с помощью нагревательного устройства 9, по меньшей мере, до 100°С, для вызывания за счет нагревания отслаивания большей части находящихся на поверхности материала 8 загрязнений, таких как окалина. В нагревательной камере 3 поддерживается давление Р1 от 0,1 до 10 мбар, которое создается с помощью вакуумного насоса 11. Нагревательная камера 3 в этом варианте выполнения имеет коаксиальную геометрию, при этом нагревательное устройство 9 выполнено в виде плазменного нагревателя, который имеет наружный, действующий в качестве анода электрод, который расположен в нагревательной камере в виде оболочки бесконечного материала 8. Бесконечный материал 8 образует внутренний электрод за счет того, что он через электрически проводящие ролики 12, 12' соединен с потенциалом массы и тем самым действует в качестве катода. Между электродами создается за счет приложения постоянного напряжения газовый разряд постоянного тока и тем самым создается плазма, которая имеет плотность ионов свыше 10-17 м-3, за счет чего при напряжении разряда в несколько кВ достигается сильная бомбардировка ионами, которая вызывает сильное нагревание поверхности бесконечного материала 8. Тем самым можно достигать градиенты температуры свыше 100 К/мм в поперечном сечении бесконечного материала. Альтернативные варианты выполнения нагревательного устройства содержат резистивное нагревание, пламенную горелку, индуктивное нагревание, лазер, высокочастотный разряд с емкостной связью или световое нагревательное устройство. Атмосфера в нагревательной камере 3 целесообразно устанавливается в виде газовой атмосферы из водорода или водорода, смешанного с благородным газом, при этом эта газовая атмосфера создается посредством входа газа через разделительную ступень 4 или подачи газа через отдельное, на чертеже не изображенное устройство подачи водорода, соответственно, благородного газа.

К нагревательной камере 3 примыкает разделительная ступень 4, которая служит для отделения нагревательной камеры 3 от присоединенного на другой стороне разделительной ступени 4 плазменного реактора 5. Разделительная ступень 4 является шлюзом, который имеет подающий газопровод 13 для инертного газа и, при необходимости, другой подводящий газопровод 14 для благородного газа. Давление Р2 в разделительной ступени 4 устанавливается с помощью вакуумного насоса 15 так, что оно выше давления Р1 в нагревательной камере 3, так чтобы при необходимости газ мог проходить из разделительной ступени 4 в нагревательную камеру 3, но не наоборот.

Нагретый и предварительно очищенный в нагревательной камере 3 материал 8 после прохождения через разделительную ступень 4 попадает в разрядную камеру 10 плазменного реактора 5, где он подвергается плазменной обработке для удаления остаточных, еще имеющихся на поверхности, а также внутри бесконечного материала 8 загрязнений. Один вариант выполнения плазменного реактора и его принцип действия будут пояснены ниже со ссылками на фиг.2. После плазменной обработки бесконечный материал 8 покидает разрядную камеру 10 плазменного реактора 5 через комбинированную систему 6 снабжения газом и обеспечения шлюза и попадает в охлаждающую ступень 7, где он охлаждается до температуры ниже 100°С, а затем направляется в окружающую атмосферу (воздух) и подвергается там при необходимости дальнейшей обработке. Подающая газ и шлюзовая система 6 имеет подводящий газопровод 16 для водорода и другой подводящий газопровод 17 для благородного газа, такого как, например, аргон. За счет раздельных подводящих газопроводов можно регулировать газовую атмосферу в разрядной камере 10, а также давление Р3 в ней. Газовая атмосфера предпочтительно имеет состав из 90-99% водорода и 10-1% аргона. Давление Р3 должно превосходить давление Р2 разделительной ступени для исключения обратного потока газа и частиц из разделительной ступени и расположенной перед ней нагревательной камеры. Давление Р3 предпочтительно установлено равным 1-100 мбар.

На фиг.2 схематично показан продольный разрез разрядной камеры 10 плазменного реактора 5. Разрядная камера 10 выполнена в виде цилиндрического сосуда, по продольной оси которого или параллельно ней проводится один или несколько бесконечных материалов 8. В качестве альтернативного решения к цилиндрической форме разрядная камера 10 может быть выполнена в виде удлиненной четырехугольной или многоугольной трубы. При рассматривании изнутри наружу разрядная камера 10 ограничена внутренней стенкой 18, которая выполнена в виде покрытия внутренней поверхности полой цилиндрической средней стенки 19. Средняя стенка 19 окружена, в свою очередь, полой цилиндрической наружной стенкой 21, при этом внутренний диаметр наружной стенки 21 выбран так, что между наружной поверхностью средней стенки 19 и внутренней поверхностью наружной стенки 21 задается полое пространство 20, через которое проходит поток охлаждающей среды (например, воды) для обеспечения достаточного охлаждения внутренней стенки 18 и средней стенки 19 и тем самым предотвращения или, по меньшей мере, уменьшения рекомбинации радикалов в разрядной камере 10. Предусмотрено регулирование температуры стенки ниже 60°С. Дополнительно к этому, внутренняя стенка 18 выполнена из материала, который имеет низкий коэффициент рекомбинации для объединения атомов газа в молекулы, соответственно радикалы. Эти материалы с низким коэффициентом рекомбинации имеют обычно гладкую поверхность и могут быть различными видами стекла или полимерами, такими как, например, кварцевое стекло или фторированные полимеры, такие как, например, политетрафторэтилен. Другими возможными для применения материалами являются керамика и термопласты. В разрядной камере плазма генерируется так, что обеспечивается низкая кинетическая энергия газовых частиц, за счет чего предотвращается загрязнение поверхности с помощью распыления. Следует отметить, что средняя стенка 19 и внутренняя стенка 18 могут быть выполнены в виде одной единственной стенки.

Вокруг наружной стенки 21 намотана катушка 22, которая содержит примерно 5-15 витков и нагружается высокочастотным током из не изображенного высокочастотного генератора, при этом частота высокочастотного тока должна составлять, по меньшей мере, 2 МГц, но предпочтительно, по меньшей мере, 13 МГц, например примерно 27 МГц. Таким образом, в разрядной камере 10 индуцируются разряды и создается химическая плазма (в отличие от ионной плазмы в нагревательной камере 3 и в устройствах, согласно уровню техники). Химическая плазма в отличие от ионной плазмы не таит опасности появления водородной хрупкости и/или химического изменения (например, образования мартенсита) на поверхности бесконечного материала.

Концентрация радикалов водорода в плазменной обрабатывающей атмосфере разрядной камеры 10 устанавливается равной 1020 м-3. Кроме того, поток радикалов к поверхности подлежащего обработке материала устанавливается равным, по меньшей мере, 1023 м-2·с-1. Радикалы являются нейтральными или положительно заряженными атомами водорода.

За счет существующей в разрядной камере 10 плазменной обрабатывающей атмосферы из водорода или смеси из водорода и благородного газа, такого как аргон, можно удалять с поверхности бесконечного материала 8, а также изнутри бесконечного материала неорганические загрязнения (главным образом оксиды, такие как ржавчина). Радикалы водорода, которые создаются в разряде, вступают во взаимодействие с органическими поверхностными загрязнениями и восстанавливают их до воды и других простых молекул, таких как HCl, H2S, HF и т.д., которые десорбируют с поверхности и откачиваются. После обработки водородной плазмой поверхность практически свободна от любых загрязнений. Было установлено, что плазменная обрабатывающая атмосфера в разрядной камере целесообразно является смесью из водорода и аргона в соотношении 95:5, что обеспечивает очень высокую концентрацию радикалов водорода в плазме. Скорость, с которой образуются радикалы водорода в газообразной плазме, которая содержит водород, зависит от мощности разрядного источника.

Особый аспект данного изобретения заключается в том, что на основании специальных условий во время обработки не происходит или происходит лишь небольшой обстрел поверхности ионами высокой энергии, что, как было установлено, является особенно предпочтительным.

Существенным признаком изобретения является то, что устройство 1 для обработки материалов является так называемым линейным устройством, т.е. материал 8 проводится непрерывно через устройство, например, посредством сматывания с катушки или мотка. Устройство 1 для обработки материалов можно выполнять также в виде многолинейного устройства, в которое параллельно подается несколько подлежащих обработке материалов 8.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПЛАЗМЕННОЙ ОБРАБОТКИ БЕСКОНЕЧНОГО МАТЕРИАЛА | 2006 |

|

RU2402098C2 |

| ГАЗОСТРУЙНЫЙ СПОСОБ ОСАЖДЕНИЯ АЛМАЗНЫХ ПЛЕНОК С АКТИВАЦИЕЙ В ПЛАЗМЕ СВЧ РАЗРЯДА | 2022 |

|

RU2788258C1 |

| Способ очистки поверхности металлических изделий | 1984 |

|

SU1227280A1 |

| СПОСОБ ПЛАЗМЕННОГО ОСАЖДЕНИЯ ПОЛИМЕРНЫХ ПОКРЫТИЙ И СПОСОБ ГЕНЕРАЦИИ ПЛАЗМЫ | 2001 |

|

RU2190484C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНОГО ПОРОШКА МЕТАЛЛА | 2011 |

|

RU2489232C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПЛАЗМОХИМИЧЕСКОЙ ОЧИСТКИ ГАЗОВ ОТ ОРГАНИЧЕСКИХ ЗАГРЯЗНЕНИЙ | 2012 |

|

RU2508933C1 |

| УСТРОЙСТВО ДЛЯ СТЕРИЛИЗАЦИИ ГАЗОРАЗРЯДНОЙ ПЛАЗМОЙ, ОБРАЗОВАННОЙ ИЗ СМЕСИ АЗОТА И ВОДОРОДА | 2005 |

|

RU2413537C2 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ АЛМАЗНЫХ ПОКРЫТИЙ | 2022 |

|

RU2792526C1 |

| ПЛАЗМЕННЫЙ АКТИВАТОР ВОЗДУХА | 2018 |

|

RU2677323C1 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ ГРАФЕНОВ | 2014 |

|

RU2556926C1 |

Изобретение предназначено для увеличения интенсивности обработки бесконечных материалов, таких как проволока, прутки, трубы и подобное. Устройство содержит нагревательную камеру (3) для нагревания подаваемого материала (8) во время его прохождения через нагревательную камеру (3), и расположенный после нагревательной камеры (3) плазменный реактор (5), по меньшей мере, с одной разрядной камерой (10), через которую непрерывно транспортируется материал (8) и в которой материал во время своего прохождения подвергается плазменной обработке. Увеличение глубины очистки поверхности материала обеспечивается за счет того, что обработку производят в атмосфере из водорода или водорода, смешанного с благородным газом, по меньшей мере, в одной разрядной камере, причем концентрация радикалов водорода в плазменной обрабатывающей атмосфере устанавливается равной, по меньшей мере, 1020 м-3. 2 н. и 21 з.п. ф-лы, 2 ил.

1. Способ обработки материалов (8), в частности бесконечных материалов, таких как проволока, прутки, трубы, при этом материал (8) во время своего прохождения через обрабатывающее устройство нагревают и затем подвергают плазменной обработке, отличающийся тем, что плазменную обработку осуществляют в плазменной обрабатывающей атмосфере из водорода или водорода, смешанного с благородным газом, причем концентрацию радикалов водорода в плазменной обрабатывающей атмосфере устанавливают равной, по меньшей мере, 1020 м-3.

2. Способ по п.1, отличающийся тем, что поток радикалов водорода к поверхности подлежащего обработке материала (8) устанавливают равным, по меньшей мере, 1023 м-2·с-1.

3. Способ по любому из пп.1 или 2, отличающийся тем, что радикалы являются нейтральными или положительно заряженными атомами водорода.

4. Способ по п.1, отличающийся тем, что материал (8) нагревают за счет джоулева тепла, пламени, индуктивного нагревания, высокочастотного разряда с емкостной связью, лазера, света или плазмы.

5. Способ по п.1, отличающийся тем, что материал (8) нагревают, по меньшей мере, до 100°С.

6. Способ по п.1, отличающийся тем, что материал (8) нагревают в атмосфере из водорода или водорода, смешанного с благородным газом.

7. Способ по п.1, отличающийся тем, что при плазменной обработке разряды создают с помощью индуктивного высокочастотного разряда или микроволнового разряда.

8. Способ по п.1, отличающийся тем, что давление в плазменной обрабатывающей атмосфере устанавливают между 1 и 100 мбар.

9. Способ по любому из пп.4-8, отличающийся тем, что поток радикалов водорода к поверхности подлежащего обработке материала (8) устанавливают равным, по меньшей мере, 1023 м-2·с-1.

10. Способ по любому из пп.4-8, отличающийся тем, что радикалы являются нейтральными или положительно заряженными атомами водорода.

11. Устройство (1) для обработки материалов, в частности бесконечных материалов, таких как проволока, прутки, трубы, содержащее нагревательную камеру (3) для нагревания подаваемого материала (8) во время его прохождения через нагревательную камеру (3), и расположенный после нагревательной камеры (3) плазменный реактор (5), по меньшей мере, с одной разрядной камерой (10), через которую непрерывно транспортируется материал (8) и в которой материал во время своего прохождения подвергается плазменной обработке, отличающееся тем, что плазменный реактор (5) имеет устройство (6) для создания плазменной обрабатывающей атмосферы из водорода или водорода, смешанного с благородным газом, по меньшей мере, в одной разрядной камере, причем концентрация радикалов водорода в плазменной обрабатывающей атмосфере устанавливается равной, по меньшей мере, 1020 м-3.

12. Устройство по п.11, отличающееся тем, что поток радикалов водорода к поверхности подлежащего обработке материала (8) в разрядной камере устанавливается равным, по меньшей мере, 10 м-2·с-1.

13. Устройство по любому из пп.11 или 12, отличающееся тем, что радикалы являются нейтральными или положительно заряженными атомами водорода.

14. Устройство по п.11, отличающееся тем, что нагревательная камера (3) содержит нагревательное устройство, такое как резистивный нагреватель, пламенная горелка, индуктивный нагреватель, высокочастотный разряд с емкостной связью, лазер, световое нагревательное устройство или создающее плазму устройство.

15. Устройство по п.11, отличающееся тем, что нагревательная камера (3) содержит приспособление для подачи водорода и, при необходимости, благородного газа.

16. Устройство по п.11, отличающееся тем, что плазменный реактор (5) содержит индуктивное устройство (22) для создания высокочастотного разряда или устройство для создания микроволнового разряда.

17. Устройство по п.11, отличающееся тем, что давление плазменной обрабатывающей атмосферы в разрядной камере (10) устанавливается между 1 и 100 мбар.

18. Устройство по п.11, отличающееся тем, что, по меньшей мере, одна газоразрядная камера (10) ограничена стенками (18), которые состоят из материала или покрыты на обращенных к газоразрядной камере поверхностях материалом, который имеет низкий коэффициент рекомбинации для соединения атомов газа в молекулы, соответственно в радикалы, при этом материал является предпочтительно стеклом, таким как, например, кварцевое стекло, или фторированным полимером, таким как, например, PTFE.

19. Устройство по п.18, отличающееся тем, что ограничивающие газоразрядную камеру (10) стенки (18, 19) охлаждаются, при этом происходит охлаждение предпочтительно до температуры стенок ниже 60°С.

20. Устройство по п.11, отличающееся тем, что между нагревательной камерой (3) и газоразрядной камерой (10) плазменного реактора (5) предусмотрена разделительная ступень (4), которая отделяет друг от друга газовую атмосферу в нагревательной камере и в газоразрядной камере.

21. Устройство по п.11, отличающееся тем, что давление (Р1) в нагревательной камере (3) устанавливается ниже давления (Р3) в газоразрядной камере (10).

22. Устройство по любому из пп.14-18, отличающееся тем, что поток радикалов водорода к поверхности подлежащего обработке материала (8) в разрядной камере устанавливается равным, по меньшей мере, 1023 м-2·с-1.

23. Устройство по любому из пп.14-18, отличающееся тем, что радикалы являются нейтральными или положительно заряженными атомами водорода.

| JP 7132316 А, 23.05.1995 | |||

| Способ очистки поверхности металлических изделий | 1984 |

|

SU1227280A1 |

| Устройство для очистки катанки дуговым разрядом | 1983 |

|

SU1113196A1 |

| DE 10252178 A1, 27.05.2004. | |||

Авторы

Даты

2011-06-27—Публикация

2007-02-01—Подача