О) 4

4

1

Изобретение относится к использованию керамики в условиях резких перепадов теьтератур, например для штампов и пресс-форм для горячего формования стеклоиздепий, транспортирующего огнеприпаса, чехлов термопар.

Цель изобретения - повышение прочности и снижение пористости при сохранении высокой термостойкости.

Технология изготовления изделий из керамической массы заключается в следующем. Титанат алюминия предварительно синтезируют из оксидов алюминия и титана, взятых в молекулярном соотношении 0,7:0,3 или 0,8:0,2 с активирующими синтез добавками, например BaCOj , ITjBOs, SiOj, при 1550- 1580 С в течение 8ч.

Затем производят мокрый помол спе- ка титаната алюминия при соотношении материал:шары вода 1:3:0,25. Для получения плотной суспензии титаната вводят в шаровую мельницу аморфной кремнезем в виде боя кварцевого стекла, рН суспензии доводят до 9-10 жидким натриевым стеклом, стабилизируя суспензию в течение 0,5-2 ч.

Плотность получаемой суспензии из титаната алюминия составляет 2,51- 2,65 г/см. Для приготовления суспензии муллита в качестве исходного сырья берут муллит плавленный или спеченный на основе высокоглиноземистого шамота с содержанием 68%. Мокрый помол приводят в шаровой мельнице при соотношении материал:шары: I

Milt

:вода 1:3:0,2. рН суспензии доводят до 9,5-10,5, плотность суспензии муллита составляет 2,49-2,51 г/см , Су 0,7.

Полученные суспензии смешивают на валковой мельнице в соотношениях муллит :титанат алюминия 0,4:0,6:0,3: :0,7:0,2:0,8, и из полученных смесей шликерным литьем в гипсовые формы формуют образцы и заготовки изделий. Влажность суспензий составляет 15- 8%. Образцы и заготовки изделий сушат в сушильном шкафу при в течение 3-4 ч и обжигают в газовой печи при 1580120 С в течение 6-8 ч.

Огнеупорность материала составляет не менее . Усадка материала после обжига 1580 С составляет 3-5%.

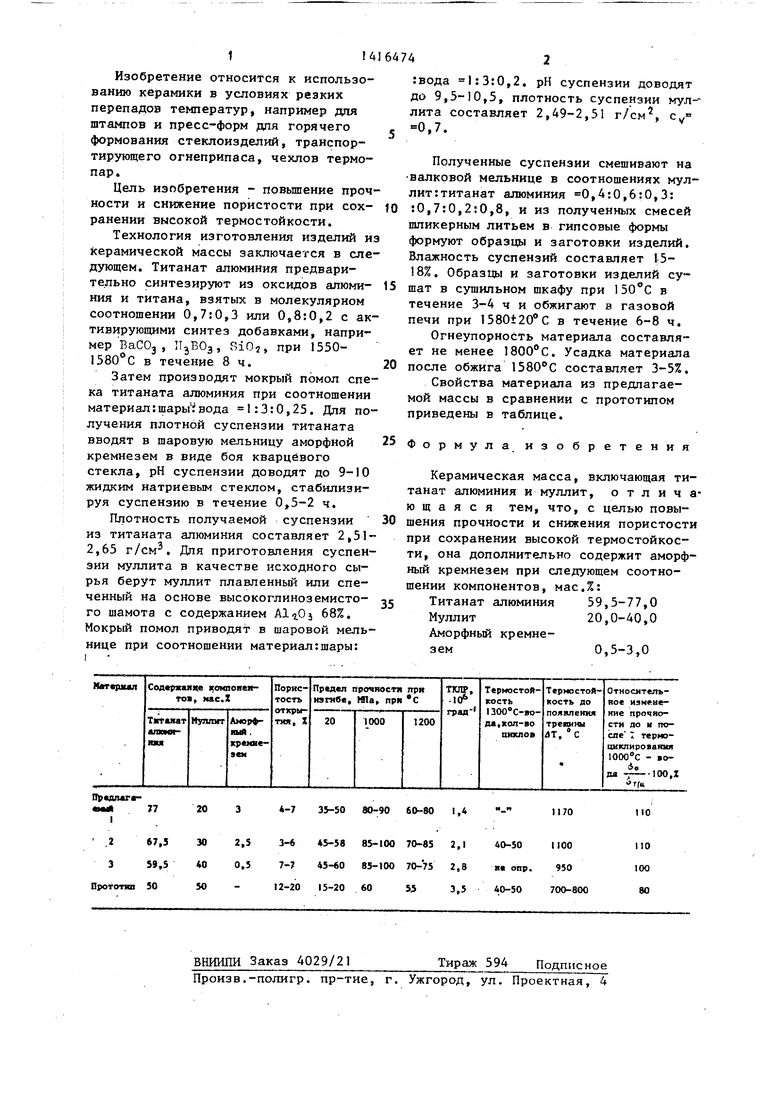

Свойства материала из предлагаемой массы в сравнении с прототипом приведены в таблице.

25 Формула изобретения

Керамическая масса, включающая ти- танат алюминия и муллит, отличающаяся тем, что, с целью повышения прочности и снижения пористости при сохранении высокой термостойкости, она дополнительно содержит аморфный кремнезем при следующем соотношении компонентов, мас.%: Титанат алюминия Муллит

Аморфный кремнезем

0

5

59,5-77,0 20,0-40,0

0,5-3,0

| название | год | авторы | номер документа |

|---|---|---|---|

| Огнеупорная масса | 1981 |

|

SU1011604A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2004 |

|

RU2267469C1 |

| Способ получения керамического материала | 1980 |

|

SU958398A1 |

| Способ изготовления сложнопрофильных корундомуллитовых огнеупорных изделий | 2023 |

|

RU2822232C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2020 |

|

RU2742265C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРУНДОМУЛЛИТОВЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2020 |

|

RU2756300C1 |

| Шихта для изготовления огнеприпаса | 1980 |

|

SU985008A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2001 |

|

RU2191167C1 |

| Керамическая масса | 1977 |

|

SU644747A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МУЛЛИТОКОРУНДОВЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2005 |

|

RU2284974C1 |

Изобретение относится к использованию керамической массы для получения керамики, работающей в условиях резких перепадов температур, например пресс-форм или штампов дпя горячего формования стеклоизделий, транспортирующего огнеприпаса, чехлов термопар. С целью повьпиения прочности, снижения пористости при сохранении высокой термостойкости масса, содержащая титанат алюминия и муллит, дополнительно содержит аморфный кремнезем при следующем соотношении компонентов, мас.%: титанат алюминия 59,5-77,0; муллит 20,0-40,0; аморфный кремнезем 0,5-3,0. Аморфный кремнезем вводится при приготовлении высококонцентрированной суспензии ти- таната алюминия. Формование заготовок и образцов осуществляется шликер- ным литьем в гипсовые формы. Обжиг проводится при 1580±20 С в течение 6-8 ч. Материал из предлагаемой массы обладает высокой термостойкостью, низкой пористостью 3-7% и прочностью при температурах 20, 1000 и при изгибе от 45 до 100 МПа. 1 табл. ( (Л с

ВНИИПИ Заказ 4029/21

Произв.-полнгр. пр-тие, г. Ужгород, ул. Проектная, 4

Тираж 594 Подписное

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

| Патент QUA № 4483944,кл | |||

| Мерная кружка для жидких тел | 1914 |

|

SU502A1 |

| Керамическая масса | 1977 |

|

SU644747A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1988-08-15—Публикация

1986-12-26—Подача