Изобретение относится преимущественно к области контроля температуры в электродуговых печах и может найти свое применение для контроля температуры и уровня материалов в емкости агрегатов металлургической и других отраслей промышленности.

Как известно, большинство металлургических печных агрегатов относятся к классу энергоемких, как, например, электродуговые, доменные печи, печи Ванюкова, печи внепечной обработки металлов (печь-ковш) и другие. Контроль температуры в них сопряжен с опасностью для обслуживающего персонала, осуществляющего периодический отбор высокотемпературных расплавов. Применение широкоизвестных приборов на основе термопар, термометров сопротивления, зондов и т.д. ограничено малым сроком службы упомянутых первичных датчиков, сроками службы съема сигналов с первичных датчиков и проблемой борьбы с помехами. Например, известно устройство для измерения уровня шлака и жидкого металла в печи Ванюкова (патент № 2368853 по заявке №2007119099/02 от 23.05.2007 г., авторы: Салихов З.Г., Афанасьев А.Г., Ишметьев Е.Н., Орешкин С.А., Салихов К.З.). Однако недостаток этого устройства в том, что в нем применяются достаточно сложные помехозащищающие элементы. Кроме того, он требует перенастройки шкалы после замены каждого электросилового электрода печи.

Известно также устройство для измерения температуры расплавленного металла в доменной печи и электродуговой печи [1] - (Монография - Автоматизация и оптимизация управления технологическими процессами внепечной доводки стали. Авторы: Ишметьев Е.Н., Андреев С.М., Парсункин Б.Н., Салихов З.Г., Ахметов У.Б. Магнитогорск. ГОУ ВПО «МГУ», 2008. - 311. - см. стр.138, рис.1.50).

Недостатки этого устройства: контролируется температура не расплавленного металла, а температура футеровочного материла, что не позволяет получить высокую динамическую точность из-за инерционности футеровочных материалов печи; возникает сложности сохранения работоспособности элементов для съема сигналов с первичных датчиков и передачи их для последующих преобразований по кабельным линиям.

Известен измерительный водоохлаждаемый зонд со сменной головкой конструкции ВНИИАчермета, содержащий стальной защитный колпачок - 1; керамический корпус - 2; бумажную гильзу - 3; полость для пробы - 4; бумажную втулку - 5; штырь - 6; канал для выхода воздуха - 7; алюминиевый раскислитель - 8; термопары - 9, 11; кристаллизационную полость - 10. Описание этого устройства приведено в [2] - (Монография - Автоматизация и оптимизация управления технологическими процессами внепечной доводки стали. Авторы: Ишметьев Е.Н., Андреев С.М., Парсункин Б.Н., Салихов З.Г., Ахметов У.Б. Магнитогорск. ГОУ ВПО «МГУ», 2008. - 311. - см. стр.24, рис.1.3).

Все ранее перечисленные недостатки присущи и последнему устройству, причем продолжительность работы сменного блока (чувствительного элемента) в жидком металле составляет от 5 до 10 с. В связи с этим имеются большие проблемы использования такого зонда с точки зрения безопасности и дороговизны.

Из перечисленных известных измерителей температуры жидкого металла или другого расплава в футерованных агрегатах наиболее близким аналогом предлагаемого технического решения является устройство, описанное в [2]. Его принимаем за прототип.

Предлагаемое техническое решение направлено на устранение недостатков перечисленных аналогов и прототипа:

- простота изготовления и обслуживания первичного датчика;

- длительный срок эксплуатации датчика, со сроком службы от капитального ремонта технологического агрегата (больше и равно сроку службы футеровки);

- без сложных элементов для преобразования и передачи сигналов датчика;

- беспроводная передача информации о температуре или уровне расплава в емкости агрегата.

Технический эффект в предлагаемом устройстве контроля температуры в электродуговой печи, состоящем из емкости агрегата с футерованным корпусом для накопления высокотемпературного расплава и чувствительного элемента - датчика, достигается тем, что в состав устройства введен тепловизор с программным блоком для обработки сигналов датчика, который (датчик) выполнен в виде тугоплавкого стержня, пропущенного через теплоизолирующий материал-уплотнитель сквозь футеровку и корпус емкости агрегата, один конец которого непосредственно соприкасается с расплавом в емкости, а другой конец стержня через инфракрасное излучение сообщен со входом тепловизора, чувствительного к инфракрасному излучению.

Кроме того, установка по высоте емкости агрегата с высокотемпературным расплавом более 2 тугоплавких стержней датчиков позволяют контролировать как изменение температуры по высоте емкости агрегата, так и уровня расплава в нем.

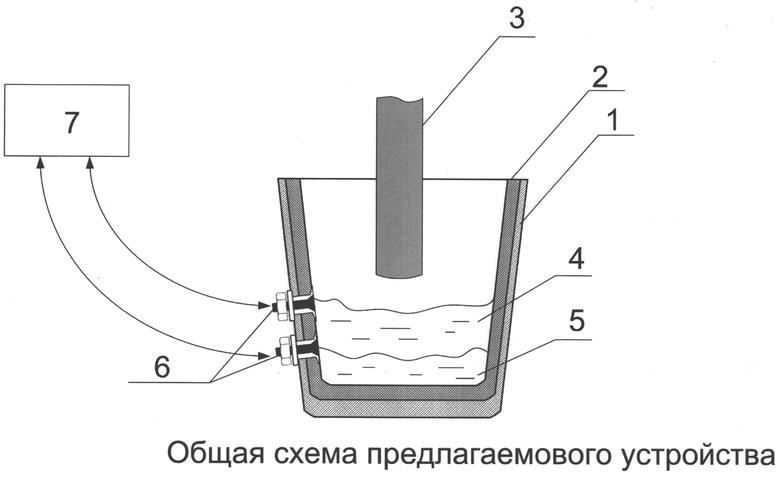

Приведем более подробное описание технического устройства. На чертеже приведена схема предлагаемого устройства. Оно содержит: 1 - корпус емкости агрегата (электродуговой печи или печи-ковша); 2 - футеровка емкости агрегата; 3 - электрод(ы) печи; 4, 5 - контролируемые уровни расплава; 6 - тугоплавкие стержни (штыри), обмотанные или обмазанные теплоизолирующим материалом; 7 - тепловизионная система с программным блоком обработки сигналов (интенсивность и другие характеристики инфракрасного излучения наружных концов стержней).

Работает устройство следующим образом (приводятся не все детали устройства). В корпусе 1 емкости агрегата и футеровке - 2 емкости выполняют отверстия в необходимом количестве. В эти отверстия вставляют стержни-датчики 6, причем стержни торкретируют или обмазывают теплозащитным материалом, оставляя при этом открытыми только внутри емкости конусообразную головку и наружную головку (с винтом или другой формы затяжки стержня - 6). Конусообразный конец стержня-датчика - 6, сопрягаясь с расплавом в емкости, нагревается. При этом одновременно нагревается стержень-датчик 6 и нагревает наружный его конец, который начинает работать как инфракрасный излучатель. Поскольку чувствительный элемент (оптический элемент) тепловизора 7 заблаговременно был направлен на наружные концы стержней 6, он обрабатывает инфракрасный сигнал стержней датчиков и выдает на монитор (на чертеже не показан) идентифицированное значение температуры расплава на нижнем, промежуточном или других уровнях емкости агрегата. Число уровней определяется числом установленных стержней - датчиков 6. В программе тепловизора 7 может быть заложен вывод на монитор значений уровней расплава в емкости агрегата и/или температур расплава по высоте емкости 1 (печи-ковша и т.д.).

Весьма желательно, чтобы наружный конец стержня - 6 заканчивался с резьбой для усадки его на теплоизоляционную шайбу и затягивания до необходимого уплотнения второго конца стержня 6 в конусообразном гнезде футеровки емкости агрегата.

Из изложенного состава описания работы устройства явно просматривается, что совокупность отличительных признаков заявляемого устройства обеспечивает непрерывный контроль температуры и уровня расплава в различных точках емкости расплава; долговечен (стержень - датчик - 6 имеет температуру расплавления выше температуры расплава); не требует демонтажа при ремонте агрегата; нет мешающих при обслуживании агрегата - кабельной продукции; имеет помехоустойчивый сигнал, преобразователь с приемо-передающими блоками может быть установлен до 150-100 м от агрегата, а сигнал контроля легко передан в операторскую. Кроме того, реализация устройства по своему назначению позволяет также оптимизировать (снижать) энергозатраты не менее чем 5÷10% и повысить качество готового расплава за счет использования устройства в качестве обратной связи в системе управления процессами в емкости агрегата.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО КОНТРОЛЯ ТЕМПЕРАТУРЫ ЖИДКОГО МЕТАЛЛА В РЕАКЦИОННОЙ ЕМКОСТИ И ИЗМЕНЕНИЯ ТОЛЩИНЫ ОГНЕУПОРНОЙ ФУТЕРОВКИ ЭЛЕКТРОДУГОВОЙ ПЕЧИ | 2010 |

|

RU2459168C2 |

| КОМПЛЕКС ДЛЯ ОБРАБОТКИ И ОБЕЗВРЕЖИВАНИЯ ТЕХНОГЕННЫХ И КОММУНАЛЬНЫХ ОТХОДОВ НА БАЗЕ "ПЛАВКИ ВАНЮКОВА" | 2021 |

|

RU2779238C2 |

| ДУПЛЕКС-ПЕЧЬ ДЛЯ ВЫПЛАВКИ МАРГАНЦЕВЫХ СПЛАВОВ ИЗ ЖЕЛЕЗОМАРГАНЦЕВЫХ БЕДНЫХ РУД И КОНЦЕНТРАТОВ И ТЕХНОГЕННЫХ ОТХОДОВ МЕТАЛЛУРГИИ | 2008 |

|

RU2380633C1 |

| Датчик для измерения температуры в среде расплавленного металла | 2019 |

|

RU2749410C2 |

| СПОСОБ КОНТРОЛЯ УРОВНЯ ВЕРХНЕЙ ПОВЕРХНОСТИ ШЛАКОВОЙ ФАЗЫ И ГРАНИЦЫ РАЗДЕЛА ШЛАКОВОЙ И МЕТАЛЛИЧЕСКОЙ ФАЗЫ РАСПЛАВА В ВАННЕ СИФОНА МЕТАЛЛУРГИЧЕСКОЙ ПЕЧИ ВАНЮКОВА ИЛИ РОМЕЛТ | 2007 |

|

RU2368853C2 |

| СПОСОБ КОНТРОЛЯ И УПРАВЛЕНИЯ ПРОЦЕССОМ ВОССТАНОВЛЕНИЯ ОБМАЗКИ НА ФУТЕРОВКЕ ВРАЩАЮЩЕЙСЯ ОБЖИГОВОЙ ПЕЧИ | 2009 |

|

RU2395773C1 |

| СПОСОБ КОНТРОЛЯ И АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ СТАБИЛЬНОСТЬЮ ОБРАЗОВАНИЯ ГАРНИСАЖА В ПРИСТЕННОМ СЛОЕ ПЕЧИ ВАНЮКОВА | 2003 |

|

RU2241186C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ОБЖИГА МЕТАЛЛУРГИЧЕСКОГО СЫРЬЯ В ПЕЧИ КИПЯЩЕГО СЛОЯ И ЕЕ ОСТАНОВКИ | 2005 |

|

RU2293936C2 |

| ПИРОМЕТАЛЛУРГИЧЕСКИЙ АГРЕГАТ - ПЕЧЬ ВАНЮКОВА | 2005 |

|

RU2293935C2 |

| ПЕЧЬ ДЛЯ ПЛАВКИ В ЖИДКОЙ ВАННЕ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ЦВЕТНЫЕ, ЧЕРНЫЕ МЕТАЛЛЫ И ТУГОПЛАВКИЕ ОБРАЗОВАНИЯ | 2008 |

|

RU2401964C2 |

Изобретение относится к металлургии. Технический результат - снижение энергозатрат и повышение качества готового расплава. Устройство контроля температуры и уровня расплава в электродуговой печи содержит тепловизор с программным блоком для обработки сигналов. Устройство также содержит один или более датчиков в виде стержней, выполненных из тугоплавкого материала и пропущенных через теплоизолирующий материал-уплотнитель сквозь футеровку и корпус печи. При этом один конец стержней непосредственно соприкасается с расплавом в печи, а другой конец сообщен с входом тепловизора. 1 ил.

Устройство контроля температуры и уровня расплава в электродуговой печи, характеризующееся тем, что оно содержит тепловизор с программным блоком для обработки сигналов и один или более датчиков в виде стержней, выполненных из тугоплавкого материала и пропущенных через теплоизолирующий материал-уплотнитель сквозь футеровку и корпус печи, один конец которых непосредственно соприкасается с расплавом в печи, а другой конец стержней сообщен с входом тепловизора.

| RU 94033688 A1, 27.07.1996 | |||

| Устройство для измерения температурыжидКОгО МЕТАллА | 1978 |

|

SU800690A1 |

| СНАБЖЕННАЯ ПОКРЫТИЕМ ТКАНЬ ИЗ МОНОАКСИАЛЬНО ВЫТЯНУТЫХ ПОЛОС ИЗ ПОЛИМЕРНОГО МАТЕРИАЛА И ИЗГОТОВЛЕННЫЙ ИЗ ТАКОЙ ТКАНИ МЕШОК | 2008 |

|

RU2449890C2 |

| СМЕСИТЕЛЬНОЕ УСТРОЙСТВО ДЛЯ СИСТЕМЫ ПИТАНИЯ КАРБЮРАТОРНОГО ДВИГАТЕЛЯ | 1999 |

|

RU2191281C2 |

Авторы

Даты

2011-06-27—Публикация

2009-07-03—Подача