Изобретение относится к водородной энергетики и каталитической химии и может быть использовано в химических источниках тока, в частности в портативных топливных элементах с твердым полимерным или жидкостным электролитами.

Электроды топливного элемента с нанокатализаторами являются одним из ключевых компонентов, во многом определяющих производительность, коэффициент полезного действия, срок службы топливного элемента, а также его стоимость, поскольку в качестве катализатора в основном используется платина, обладающая сравнительно с другими металлами наибольшей эффективностью. Катализатор, находясь в среде топлива (водорода на анодном электроде) или окислителя (кислорода на кислородном электроде) должен единовременно обеспечивать также электрический контакт с токоподводящим электродом и «протонный» контакт с протонпроводящим электролитом. Для повышения удельной активности катализатора и снижения его расхода необходимым условием является получение наноразмерного катализатора с высокой удельной поверхностью.

В традиционных твердополимерных топливных элементах в качестве электрода используют углерод, а в качестве катализатора используют элементы платиновой группы, расположенные на углеродном носителе.

Известен способ приготовления такого электрода (патент РФ №2324538, МПК B01J 37/04, опуб. 20.05.2008), включающий нанесение на поверхности электродов платиносодержащих катализаторов, расположенных на углеродном носителе. При этом доля наночастиц, закрепленных на поверхности углеродного носителя, составляет не менее 99%. Для обеспечения надежности на поверхности носителя может присутствовать смесь оксидов и гидроксидов олова (0,5-20 мас.%).

Недостатками предложенного способа является присутствие в структуре «носителя» - автономных частичек углерода, размером от 20-100 нанометров, контакт которых с электродом достигается механическим прижимом массива носителей к электроду. Однако прижимной контакт, являясь случайно-обусловленным, не обеспечивает требуемой надежности и стабильности работы. Кроме того, для миниатюризации топливных элементов на основе кремния подобные конструкции не могут быть использованы.

Известны способ приготовления электродов с нанокатализаторами для топливных элементов на кремниевых электродах. Большая часть предложений сводится к формированию катализаторов на поверхности кремния методами вакуумного осаждения, или методами CVD (Нечитайлов А.А. и др. Каталитические свойства композитных слоев аморфный углерод-платина в топливных элементах. Физика и техника полупроводников, 2008, том 42, вып.10, стр.1273-1278).

Однако формирование этими методами катализатора на внутренней поверхности пор даже с относительно невысоким аспектным отношением связано с непреодолимыми техническими проблемами.

Известен способ изготовления электродов топливных элементов на основе кремния с нанесенными на их поверхность нанокатализаторами, при котором на поверхности кремния или пористого кремния вакуумным осаждением формируют композитные пористые слои со встроенными в пористую матрицу кластерами катализатора (Нечитайлов А.А. и др. Каталитические свойства композитных слоев аморфный углерод-платина в топливных элементах. Физика и техника полупроводников, 2008, том 42, вып.10, стр.1273-1278) Помимо функции каталитического слоя, эти пористые слои могут одновременно выполнять функцию газодиффузионного слоя. Достоинствами предложенного метода является возможность формирования газодиффузионного, каталитического слоя с толщиной от нескольких единиц до 150 нанометров.

Недостатками предложенного метода являются невозможность формирования сплошных слоев как на поверхности пор с диаметром более 150 нанометров, так и на внутренней поверхности макропор и, как следствие неэффективность применения метода для электродов на основе макропористого кремния.

Известен способ изготовления электродов топливных элементов (Ельцина О.С. и др. Каталитические свойства платины в топливных элементах. Письма в ЖТФ, 2008, том 34, вып.16, стр.36-40), в котором катализатор из платины наносят непосредственно на электроды из кремния или макропористого кремния. Осаждение осуществляют из платиносодержащих прекурсоров путем химического восстановления платины непосредственно кремнием. Процесс химического восстановления проводят при температурах от -10°C до +26°C. Наибольшая каталитическая активность получена при отрицательной температуре (-10°C).

Недостатком этого способа является невысокая надежность электродов топливных элементов из-за низкой устойчивости катализатора в агрессивных условиях функционирования топливных элементов. После нескольких десятков цикла включения-выключения топливных элементов с таким электрокатализатором, или нескольких часов нахождения электродов с катализатором в 0,5-1М растворе H2SO4 каталитическая активность падает почти в два раза.

Известен способ изготовления электродов топливных элементов на основе кремния с нанесенными на их поверхность нанокатализаторами (патент US 7,198,864 B2, МПК H01M 2/14, опуб. 2005-04-28), принятый за прототип, включающий формирование на поверхности пористых кремниевых электродов металлических праймеров, с последующим нанесением на них платиносодержащих прекурсоров и их сушку. Формирование праймера проводили путем многоступенчатого процесса. В качестве платиносодержащих прекурсоров катализатора брали водный раствор [Pt(NH3)4](OH)2-xH2O с pH 8,5. Сначала кремниевая пластина выдерживалась некоторое время в растворе. В результате на поверхности кремния осаждается платиносодержащий комплекс. Остатки непрореагировавших радикалов удалялись в холодной воде. Из-за низкой устойчивости комплекса необходимо сразу же после промывки осуществлять термическое восстановление платины медленным нагревом образцов от 20 до 400°C.

Однако эти требования и усложняют процесс и ужесточают требования к применяемым прекурсорам, требуя точного соблюдения pH растворов.

Предлагаемое изобретение решает задачу упрощения технологии с одновременным повышением эффективности электродов топливных элементов.

Поставленная задача решается способом изготовления электродов топливных элементов на основе кремния с нанесенными на их поверхность нанокатализаторами, включающий формирование на поверхности электродов металлического праймера, нанесение на него растворов платиносодержащих прекурсоров и их последующее термическое разложение. Новизна изобретения заключается в том, что термическое разложение осуществляют фотонным отжигом.

Известно применение термического отжига для разложения платиносодержащих солей (Некрасов Б.В. Неорганическая химия. «Химия», 1973, том 2, с.413, 419). Применение же фотонного отжига для термического разложения солей неизвестно. Нами неожиданно было обнаружено, что применение его при разложении растворов платиносодержащих прекурсоров на поверхности металлического праймера, нанесенного на электроды топливных элементов на основе кремния или пористого кремния приводят к увеличению эффективности катодной реакции на электродах.

Фотонный отжиг можно осуществлять облучением мощным некогерентным излучением галогенных ламп. Основная часть спектра излучения находится в области собственного поглощения кремния (λ≤1,1 мкм), что и определяет высокую эффективность нагрева образцов. Скорость нагрева образцов при этом может достигать (150-200)o/сек и зависит от конструктивных особенностей установки фотонного отжига. При таких скоростях нарастания температуры требуемая температура достигается за несколько секунд. При этом процесс восстановления катализатора происходит за время, которое не превышает 1 минуты.

Исследование современного уровня техники показало, что случаи применения фотонного отжига для термического восстановления катализаторов при изготовлении катализаторов на электродах топливных элементов неизвестны.

В настоящей заявке под термином праймер подразумевают материал, применяемый для предварительного нанесения на поверхность перед формированием слоя нанокатализатора.

Под термином прекурсор понимается химическое вещество, исходный компонент или участник промежуточных реакций при синтезе какого-либо вещества.

В качестве электродов топливных элементов могут быть использованы стандартные пластины кремния, например пластины марки КДБ7,5 или КЭФ7,5, а также пористые кремниевые мембраны или слои пористого кремния.

В качестве растворов платиносодержащих прекурсоров можно использовать раствор гексахлорплатината аммония.

Оптимальным для настоящей совокупности признаков является получение праймера из растворов золотосодержащих прекурсоров методом химического осаждения.

Для повышения надежности электродов топливных элементов после формирования металлического праймера проводят фотонный отжиг.

В водородно-кислородных топливных элементах, в независимости от вида применяемого протонного проводника скорость катодного процесса определяет величину напряжения разомкнутой цепи полуячейки топливного элемента (Uo). Большему значению Uo, при прочих равных условиях, соответствует более высокая скорость катодной реакции на катализаторе и, следовательно, большая эффективность электрода. Теоретически при комнатной температуре величина Uo может достигать значения 1,23 B. Практически максимальные значения Uo находятся в пределах 0,75-0,95 B.

Наибольшая электрокаталитическая активность электрода, характеризуемая наибольшей величиной (Uo), достигается оптимальным выбором мощности и времени фотонного отжига. При этом, увеличение мощности соответствует уменьшению времени фотонного отжига.

Техническим результатом изобретения является увеличенная эффективность электродов топливных элементов, характеризуемая высокой скоростью катодной реакции на электродах, характеризуемой высокими значениями напряжения разомкнутой цепи полуячейки топливного элемента 0,82 B≤Uo≥0,95 B. Кроме того, применение фотонного отжига позволяет уменьшить температурное воздействие на структуру катализатора и, тем самым, уменьшить вероятность укрупнения размеров кластеров платины, которое приводит к увеличению эффективной поверхности электрокаталитической платины, что в конечном итоге увеличивает эффективность электродов.

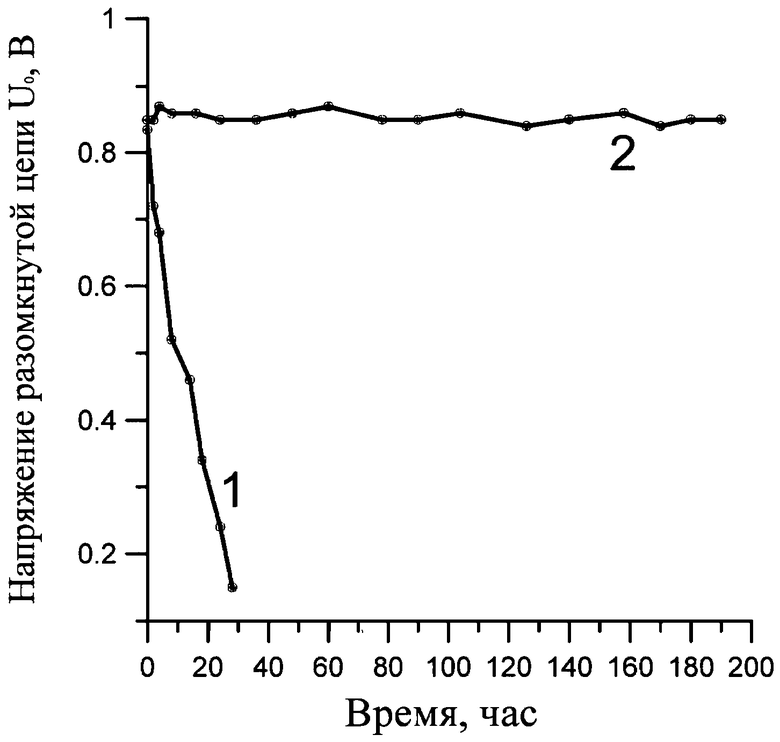

На чертеже представлен график зависимости величины напряжения разомкнутой цепи Uo от времени работы полуячейки топливного элемента.

Использованные методики.

Для формирования праймера берут золотосодержащий прекурсор, который представляет собой смесь раствора А и раствора Б в объемном отношении 1:24, которые приготавливаются по следующей рецептуре.

Раствор А готовится из расчета: на 100 мл «царской водки», концентрированной азотной кислоты и концентрированной соляной кислоты (в объемном отношении 1:3), добавляются 0,240 г чистого металлического золота. Раствор нагревается примерно до 80°C и выдерживается до окончательного растворения золота. Далее раствор охлаждается до комнатной температуры.

Раствор Б приготавливается следующим образом: к 250 мл дистиллированной воды добавить 13 г фтористого аммония, перемешать и после полного растворения прилить 20 мл концентрированной соляной кислоты.

Сравнительная оценка эффективности осуществляют путем измерения напряжения разомкнутой цепи Uo в полуячейке топливного элемента. Полуячейка топливного элемента входит в состав стандартной двухэлектродной электрохимической ячейки с разделенными пространствами рабочего электрода и электрода сравнения. В качестве электрода сравнения используют стандартный водородный электрод (СВЭ). Измерения напряжения Uo проводят при комнатной температуре, в 1М растворе H2SO4, который используют в качестве электролита. Измерения проводят в устоявшемся режиме, который наступает по истечении 20-30 минут.

Фотонный отжиг осуществляют на установке с максимальной мощностью облучения 45 Вт·см-2.

Приведенные ниже примеры подтверждают, но не исчерпывают предлагаемое изобретение.

Пример 1.

Стандартные кремниевые пластины марки КДБ7,5 помещают в раствор золотосодержащего праймера (раствор состава: А:В=1:24) на 10-15 минут. После извлечения пластин из раствора и сушки на воздухе при температуре, не превышающей 80°C, на поверхность наносят платиносодержащий прекурсор состава: 0,5 мл водного раствора (NH4)2PtCl6 (3 г платины на литр раствора) и 3,5 мл изопропилового спирта. Образец высушивают на воздухе при комнатной температуре. Для полного химического восстановления платины и формирования наноразмерных частичек катализатора проводят фотонный отжиг при мощности 27 Вт·см-2 и времени отжига 39 сек. Эффективность катодного электрода, характеризовалась величиной напряжения Uo=0,855 вольт:

- при мощности 27 Вт·см-2 и времени отжига 42-45 сек эффективность катодного электрода характеризовалась величиной напряжения Uo=0,83 вольт;

- при мощности 27 Вт·см-2 и времени отжига 37-38 сек эффективность катодного электрода характеризовалась величиной напряжения Uo=0,82 вольт.

Таким образом, наивысшая эффективность электрода получена при мощности фотонного отжига 27 Вт·см-2 и времени отжига 39-41 сек.

Пример 2.

То же, что в примере 1, только в качестве материала электродов были использованы пористые пленки на кремнии, а фотонный отжиг проводили при мощности 37 Вт·см-2 и времени отжига 7-9 сек. Эффективность катодного электрода характеризовалась величиной напряжения Uo=0,86 вольт:

- при мощности 37 Вт·см-2 и времени отжига 4-6 сек эффективность катодного электрода характеризовалась величиной напряжения Uo=0,69 вольт;

- при мощности 37 Вт·см-2 и времени отжига 10-12 сек эффективность катодного электрода характеризовалась величиной напряжения Uo=0,82 вольт.

Таким образом, наивысшая эффективность электрода получена при мощности фотонного отжига 37 Вт·см-2 и времени отжига 7-9 сек.

Пример 3.

То же, что в примере 1, только в качестве материала электродов были использованы электроды из пористых мембран, а фотонный отжиг проводили при мощности 36 Вт·см-2 и времени отжига 8-9 сек. Эффективность катодного электрода характеризовалась величиной напряжения Uo=0,89 вольт:

- при мощности 37 Вт·см-2 и времени отжига 6-7 сек эффективность катодного электрода характеризовалась величиной напряжения Uo=0,84 вольт;

- при мощности 37 Вт·см-2 и времени отжига 11-12 сек эффективность катодного электрода характеризовалась величиной напряжения Uo=0,845 вольт.

Таким образом, наивысшая эффективность электрода получена при мощности фотонного отжига 37 Вт·см-2 и времени отжига 8-9 сек.

Пример 4. То же, что в примере 1, только в качестве платиносодержащего прекурсора был использован состав 0,5 мл водного раствора гексохлорплатиновой кислоты H2PtCl6 (3 г платины на литр раствора) и 3,5 мл этилового спирта. Эффективность катодного электрода характеризовалась величиной напряжения Uo=0,92 вольта.

Пример 5. То же, что в примере 2, только после сушки праймера на воздухе, осуществляют фотонный отжиг электродов. При мощности 27-37 Вт·см-2 и времени 6-10 сек каталитическая эффективность электродов определяется последующими режимами формирования катализатора. Так при проведении фотонного отжига при мощности 37 Вт·см-2 и времени отжига 7 сек эффективность катодного электрода характеризовалась величиной напряжения Uo=0,86 вольт.

Надежность электродов топливных элементов после формирования металлического праймера с применением фотонного отжига подтверждается устойчивостью значений Uo в течение длительного времени работы электродов в условиях агрессивной среды (0,5-1M растворе H2SO4), что показано на графике зависимости величины Uo от времени работы полуячейки топливного элемента (кривая 2 на чертеже) при указанных выше параметрах. Для сравнения на кривой 1 на чертеже показано резкое уменьшение величины Uo, характерное для пористых кремниевых электродов, без предложенной обработки праймером.

Пример 6. Для сравнения было проведено изготовление электродов по способу-прототипу. Эффективность катодного электрода характеризовалась величиной напряжения Uo=0,79 вольта.

Как видно из приведенных примеров предлагаемый способ обеспечивает простоту изготовления электродов топливных элементов, обладающих высокой эффективностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛ-ОКСИДНОГО КАТАЛИТИЧЕСКОГО ЭЛЕКТРОДА ДЛЯ НИЗКОТЕМПЕРАТУРНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2012 |

|

RU2522979C2 |

| Способ изготовления самоувлажняющегося электрокатализатора для водородно-воздушных топливных элементов | 2020 |

|

RU2744103C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТАЛИТИЧЕСКОГО ЭЛЕКТРОДА НА ОСНОВЕ ГЕТЕРОПОЛИСОЕДИНЕНИЙ ДЛЯ ВОДОРОДНЫХ И МЕТАНОЛЬНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2012 |

|

RU2561711C2 |

| Способ получения платиносодержащих катализаторов для топливных элементов и электролизеров | 2022 |

|

RU2775979C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТАЛИТИЧЕСКОГО МАТЕРИАЛА ДЛЯ ТОПЛИВНОГО ЭЛЕМЕНТА | 2009 |

|

RU2421849C1 |

| КАТАЛИЗАТОР ДЛЯ ТВЁРДОПОЛИМЕРНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2022 |

|

RU2802919C1 |

| КАТАЛИЗАТОР ДЛЯ КАТОДА ТОПЛИВНОГО ЭЛЕМЕНТА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2395339C2 |

| НАНОСТРУКТУРИРОВАННЫЙ КАТАЛИЗАТОР ДЛЯ ДОЖИГАНИЯ МОНООКСИДА УГЛЕРОДА | 2012 |

|

RU2500469C1 |

| ЭЛЕКТРОКАТАЛИЗАТОР ДЛЯ ТВЁРДОПОЛИМЕРНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2022 |

|

RU2798434C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧУВСТВИТЕЛЬНОГО ЭЛЕМЕНТА ПОЛУПРОВОДНИКОГО ГАЗОВОГО СЕНСОРА | 2006 |

|

RU2319953C1 |

Изобретение относится к портативным топливным элементам с нанокатализаторами и твердым полимерным или жидкостным электролитами. Техническим результатом изобретения является увеличенная эффективность электродов топливных элементов, характеризуемая высокой скоростью катодной реакции на электродах, характеризуемой высокими значениями напряжения разомкнутой цепи. Согласно изобретению способ включает формирование на поверхности электродов металлического праймера, в частности из растворов золотосодержащих прекурсоров методом химического осаждения, нанесение на него растворов платиносодержащих прекурсоров и их последующее термическое разложение фотонным отжигом. В качестве растворов платиносодержащих прекурсоров можно использовать раствор гексахлорплатината аммония. 4 н.п. ф-лы, 1 ил.

1. Способ изготовления электродов топливных элементов на основе кремния с нанесенными на их поверхность нанокатализаторами, включающий формирование на поверхности электродов металлического праймера, нанесение на него растворов платиносодержащих прекурсоров и их последующее термическое разложение, отличающийся тем, что термическое разложение осуществляют фотонным отжигом.

2. Способ по п.1, отличающийся тем, что в качестве электродов топливных элементов используют пластины кремния, пористые мембраны или слои пористого кремния.

3. Способ по п.1, отличающийся тем, что в качестве растворов платиносодержащих прекурсоров используют растворы гексахлорплатината аммония.

4. Способ по п.1, отличающийся тем, что металлический праймер формируют из растворов золотосодержащего соединения методом химического осаждения.

5. Способ по п.4, отличающийся тем, что для повышения надежности электродов топливных элементов после формирования металлического праймера проводят фотонный отжиг.

| US 7198864 В2, 03.04.2007 | |||

| КАТАЛИЗАТОР С НАНОРАЗМЕРНЫМИ ЧАСТИЦАМИ НА НОСИТЕЛЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2324538C1 |

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| JP 2006281201 A, 19.10.2006. | |||

Авторы

Даты

2011-06-27—Публикация

2010-05-19—Подача