Группа настоящих изобретений относится к высокотемпературным электрохимическим устройствам (ЭХУ) с твердым электролитом, таким как электрохимические генераторы (топливные элементы), электролизеры, конвертеры, насосы и т.п. устройства. Точнее к конструкции элемента этих устройств и к способу его изготовления.

Известны элементы, использующиеся в электрохимических устройствах, например высокотемпературные топливные элементы с твердым оксидным электролитом на основе диоксида циркония, имеющие планарную, трубчатую или блочную конструкции твердого электролита с нанесенными газодиффузионными анодом и катодом («Высокотемпературный электролиз газов» М.В.Перфильев, А.К.Демин, Б.Л.Кузин, А.С.Липилин, ISBN 5-02-001399-4, М.: Наука, 1988, 232 с.). Аналогом можно считать элемент по патенту РФ №2027258, Н01М 8/12, «ВЫСОКОТЕМПЕРАТУРНЫЙ ЭЛЕКТРОХИМИЧЕСКИЙ ГЕНЕРАТОР» Сомов С.И., Демин А.К., Липилин А.С., Кузин Б.Л., Перфильев М.В. Дата подачи заявки 03.07.1990, дата публ. формулы 20.01.1995, в котором использован трубчатый элемент с несущим твердым электролитом, газодиффузионными электродами.

Наиболее близким аналогом устройства, прототипом, авторы считают топливный элемент с тонкослойным твердым оксидным электролитом на основе диоксида циркония трубчатой конструкции, с несущим катодом и нанесенным газодиффузионным анодом, с анодной и катодной камерами для подачи реагентов топлива и окислителя и токопроходом по образующей (А.О.Isenberg, in 1982 National Fuel Cell Seminar Abstracts, November 14-18, 1982, Newport Beach, CA, Courtesy Associates, Washington, DC, 1982, p.154). Прототипом способа авторы считают известную, традиционную, порошковую, керамическую технологию, описанную в монографии («Высокотемпературный электролиз газов» М.В.Перфильев, А.К.Демин, Б.Л.Кузин, А.С.Липилин, ISBN 5-02-001399-4. М.: Наука, 1988, 232 с.), которая заключается в том, что из предварительно приготовленного порошка формуют заготовку изделия и производят его спекание, как правило в печах, при высоких температурах. Керамические технологии наиболее дешевые, поэтому их целесообразно использовать при изготовлении керамических компонентов высокотемпературных твердооксидных топливных элементов.

Сам по себе твердый электролит, наиболее часто используемый и более прочный, на основе диоксида циркония, стабилизированного иттрием (YSZ), и альтернативные на основе церия, галата или висмута - это керамика, которая по своей природе при высоких температурах имеет довольно низкую прочность и термостойкость. Эти недостатки усугубляются тем, что для устройств с твердым электролитом, например YSZ, рабочие температуры (700-1000°С) находятся в зоне горячеломкости твердого электролита (т.е. они достаточно чувствительны к механическим нагрузкам). Зона же пластической деформации, в которой механические нагрузки не вызывают зарождения трещин и разрушений, лежит выше 1300°С, выше рабочей температуры. При этом электрохимические устройства (ЭХУ) в интервале рабочих температур в устройствах с газообраными топливом и окислителем требуют межполостной газоплотности в рабочей зоне, не допускают трещин и локальных разрушений. Одним из недостатков элементов таких ЭХУ является низкая механическая прочность твердого электролита, которая не позволяет использовать его, как несущий, с толщиной менее 0,15-0,2 мм в трубчатой конструкции. Несколько зарубежных фирм Великобритании, Швейцарии, Японии и США используют несущий электролит такой толщины для планарных конструкций топливных элементов. Топливных элементов трубчатой конструкции с такой толщиной электролита авторам не известно. При этом известные технологии не позволяют получать трубчатую конструкцию несущего электролита с такой толщиной стенки. У элемента аналога (Патент РФ №2027258, Н01М 8/12, «ВЫСОКОТЕМПЕРАТУРНЫЙ ЭЛЕКТРОХИМИЧЕСКИЙ ГЕНЕРАТОР» Сомов С.И., Демин А.К., Липилин А.С., Кузин Б.Л., Перфильев М.В.) толщина стенки трубчатого твердого электролита составляла 0,4-0,5 мм. У прототипа (А.О.Isenberg, in 1982 National Fuel Cell Seminar Abstracts, November 14-18, 1982) - 40 мкм, но там используют несущий катод толщиной около миллиметра. Таким образом, используемая в известных элементах с несущим электролитом в два и более раз толстая стенка элемента не только существенно увеличивает расход материала электролита, но и увеличивает внутреннее сопротивление элемента, снижая тем самым удельные характеристики. Другим недостатком можно считать относительно низкую рабочую поверхность границы твердый электролит-электрод. Проведенные в последнее время исследования по определению реальной работающей площади твердого электролита показали, что работает только площадь, контактирующая с газодиффузионным электродом, которая составляет лишь 1-4% от видимой площади. Активирование электродов веществами со смешанной проводимостью (СеО2, Pr2O3) увеличивают площадь контакта до 8-10%. Это говорит о том, что около 90% поверхности твердого электролита не осуществляет свою основную функцию по генерации тока, т.е. как бы является «лишней», т.е. выполняет функцию не твердого электролита, а функцию герметичного разделения анодного и катодного газовых пространств. К недостатком технологии следует отнести невозможность известными, используемыми сейчас, керамическими технологиями: экструзией, шликерным литьем в гипсовые формы, горячим литьем в металлические формы изготовить трубки или пробирки с толщиной стенки менее 200 мкм.

Технической задачей изобретения является конструкция и технология изготовления элемента, лишенного вышеперечисленных недостатков. Авторы предлагают трубчатую конструкцию элемента с несущим тонкослойным твердым электролитом с несущим электродом или электродами, конструктивно обладающую повышенной прочностью, термостойкостью, газоплотностью при одновременном увеличении рабочей поверхности границы между электродами и электролитом, что приводит к улучшению удельных характеристик, более функциональному использованию твердого электролита и повышению срока службы элемента.

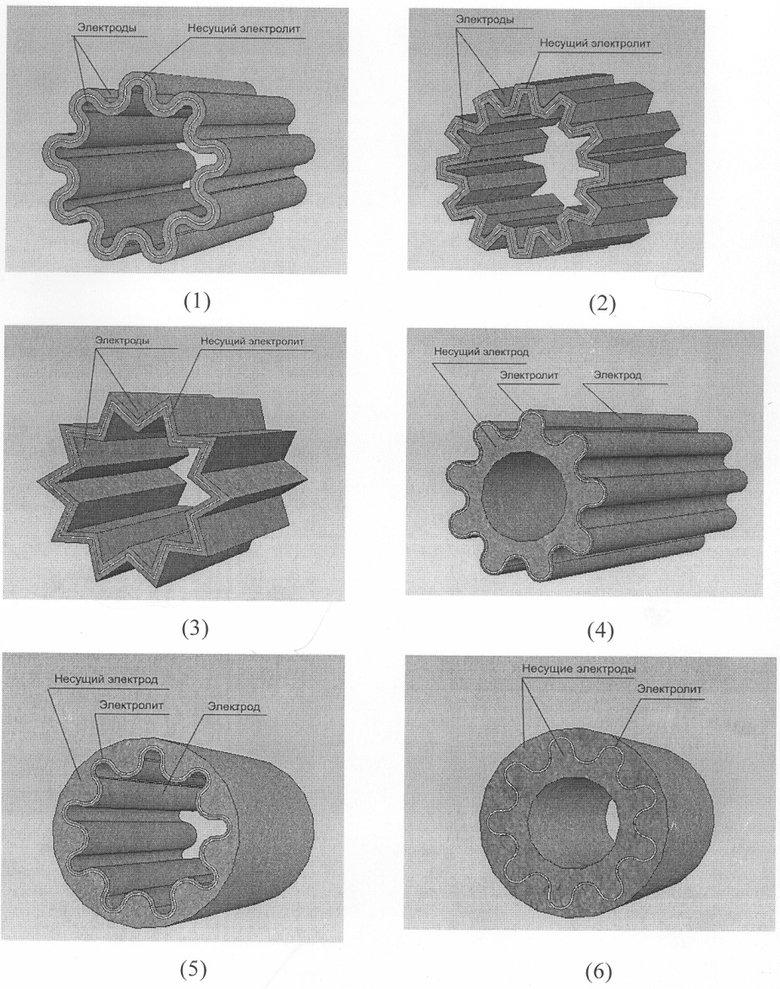

Поставленная задача решается благодаря тому, что мы формируем на границе каждого электрода с электролитом промежуточный слой из микронных частиц, в результате происходит увеличение рабочей поверхности твердого электролита более чем в два раза благодаря такой микрошероховатости. Кроме этого, еще более чем в два раза увеличиваем рабочую площадь благодаря конструктивному исполнению - твердый электролит трубчатого элемента делаем макрорельефным (сечения твердого электролита, варианты макрорельефности представлены на фиг.1-3). Такое техническое решение приводит как к увеличению площади единичного элемента (улучшению удельных характеристик), так и к увеличению прочности, что, с одной стороны, приводит к повышению термостойкости, срока службы элемента, а с другой стороны, позволяет изготавливать трубчатый элемент с более тонким несущим электролитом, что в свою очередь также приводит к улучшению удельных характеристик. Предлагаемая конструкция твердооксидного элемента ЭХУ может быть реализована как с несущим электролитом толщиной 0,15 мм (фиг.1-3), так и с несущим одним из электродов (фиг.4, 5) или несущими обоими электродами (фиг.6). Способ изготовления такого элемента основывается на создании многослойных структур со слоями, отличающимися как по составу (компоненты элемента ЭХУ), так и по микроструктуре:

- пористый анод;

- пористый интерфейсный слой;

- микрошероховатый слой твердого электролита;

- тонкий слой газоплотного твердого электролита;

- микрошероховатый слой твердого электролита;

- пористый интерфейсный слой;

- пористый катод.

Реализация предлагаемой конструкции элемента стала возможной благодаря объединению двух технологий: технологии полива пленок, например, с использованием поливинилбутиральных шликеров из порошков вышеназванных компонентов разной крупности (от нанометрических до микронных) и технологии формования, соединения слоев, например, магнитоимпульсного прессования.

В настоящей заявке предлагаются следующие варианты конструкции элемента.

1. Элемент с несущим твердым электролитом, например YSZ, с толщиной, обеспечивающей достаточную прочность, например 100-150 мкм, имеющим «гофры» по образующей трубки (цилиндра) в форме «волны» (фиг.1), в форме «трапеции» (фиг.2), в форме «треугольника» (фиг.3). Тонкие электроды, например 20-50 мкм, расположены на внешней и внутренней поверхностях электролита и наносятся обычным способом, например вжиганием электродных паст, на предварительно спеченный, трубчатый твердый электролит.

2. Элемент с несущим твердым электролитом, например YSZ, с толщиной обеспечивающей достаточную прочность, например 100-150 мкм, имеющим сферические, пирамидальные выпуклости, расположенные по образующей трубки или со сдвигом каждого ряда относительно соседних в «шахматном порядке». Тонкие электроды, например 20-50 мкм, расположены на внешней и внутренней поверхностях и наносятся обычным способом, например вжиганием электродных паст, на предварительно спеченный, трубчатый твердый электролит.

3. Элемент с несущим внутренним электродом, например, из LSM (манганита лантана стронция) или Ni кермета, трубчатой конструкции имеет внутреннюю, гладкую цилиндрическую поверхность и внешнюю «макрорельефную» поверхность в виде гофр по образующей в форме «волны», «трапеции», «треугольника» или сферических, пирамидальных выпуклостей, расположенных по образующей или со сдвигом каждого ряда относительно соседних в «шахматном порядке» (фиг.4 - вариант волнообразного рельефа), на которой расположены и соединены последовательно тонкий твердый электролит, например, толщиной 2-50 мкм и тонкий внешний электрод, например, толщиной 20-50 мкм.

4. Элемент с несущим внешним электродом, например, из LSM или Ni кермета, трубчатой конструкции, имеющим внешнюю, гладкую цилиндрическую поверхность и внутреннюю «макрорельефную» поверхность в виде гофр по образующей в форме «волны», «трапеции», «треугольника» или сферических, пирамидальных выпуклостей, расположенных по образующей или со сдвигом каждого ряда относительно соседних в «шахматном порядке» (фиг.5 - вариант волнообразного рельефа), на которой расположены и соединены последовательно тонкий твердый электролит, например, YSZ толщиной 2-50 мкм и тонкий внешний электрод, например, из LSM или Ni кермета толщиной 20-50 мкм.

5. Элемент с несущими внешним и внутренним электродами, например, из LSM или Ni кермета, имеющими соответственно внешнюю и внутреннюю гладкие цилиндрические поверхности и расположенный между ними и соединенный с ними тонкий твердый электролит, например, YSZ толщиной 2-50 мкм, выполненный в виде гофр по образующей в форме «волны», «трапеции», «треугольника» или сферических, пирамидальных выпуклостей, расположенных по образующей или со сдвигом каждого ряда относительно соседних в «шахматном порядке» (фиг.6 - вариант волнообразного рельефа).

В настоящей заявке предложены способы изготовления вышеперечисленных вариантов конструкции трубчатого элемента, заключающиеся в следующих операциях:

- формирование тонких пленок твердого электролита, например YSZ, толщиной 5-30 мкм, с термопластичным связующим, например поливинилбутиралем, по технологии, например, литья пленок на лавсановую подложку или экструзии с последующим колондрованием, используя для шликеров наноразмерные и микроразмерные порошки;

- формирование тонких пленок из электродных материалов, например из LSM или Ni кермета, толщиной 5-100 мкм, с термопластичным связующим, например поливинилбутиралем, по технологии, например, литья пленок на лавсановую подложку или экструзии с последующим колондрованием, используя для шликеров наноразмерные и микроразмерные порошки;

- формирование тонких пленок интерфейсных, переходных слоев, например, из церия, допированного гадолинием (GDC), толщиной 5-10 мкм, с термопластичным связующим, например поливинилбутиралем, по технологии, например, литья пленок на лавсановую подложку или экструзии с последующим колондрованием, используя для шликеров наноразмерные и микроразмерные порошки;

- вырезание из пленок требуемых составов и размеров выкроек всех компонентов элемента;

- наматывание (складывание) требуемого количества слоев пленок из необходимых компонентов элемента;

- формование всех компонентов элемента требуемой конструкции при условиях, обеспечивающих омоноличивание термопластичных слоев: температуре, например, для ПВБ - 90-125°С и давлении всестороннего прессования, например магнитно-импульсного прессования (МИЛ), 0,1-1,8 ГПа;

- совместное спекание многослойной структуры элемента производят при условиях, обеспечивающих получение газоплотного, тонкого слоя твердого электролита и пористых газодиффузионных электродов, например, для YSZ слоев твердого электролита из нанопорошка с удельной поверхностью S=62±4 м2/г, кажущаяся плотность 97-98% от теоретической достигается в диапазоне температур 950-1300°С при выдержке 100 часов - 20 минут соответственно.

Пример исполнения

Методом литья на лавсановую подложку (пленку) шликеров на основе поливинилбутираля (10-14 вес.%) были отлиты пленки из слабоагломерированных нанопорошков (S=60-6 м2/г) твердых электролитов на основе диоксида циркония и церия толщиной 10-20 мкм. Из агломерированных микропорошков (S=12-14 м2/г) этих же материалов были отлиты пленки толщиной около 5-10 мкм. Из микропорошка электродного материала манганита лантана стронция была отлита пленка толщиной 20-30 мкм. Из нанопорошковых пленок, отделенных от лавсановой ленты, были вырезаны выкройки, которые были намотаны в 6, 12 и 18 слоев на стальной стержень пресс-формы. Затем после вакуумирования и разогрева до 125°С было произведено магнитно-импульсное прессование (омоноличивание термопластичных слоев) при давлении около 0,3 ГПа и спекание в атмосфере воздуха при температуре 1150°С в течение одного часа. В результате были получены газоплотные трубки из твердого электролита диаметром около 10 мм и толщиной стенки около 60, 120 и 180 мкм с размером зерна керамики около 100 нм.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРУБЧАТЫЙ ЭЛЕМЕНТ (ЕГО ВАРИАНТЫ), БАТАРЕЯ ТРУБЧАТЫХ ЭЛЕМЕНТОВ С ТОКОПРОХОДОМ ПО ОБРАЗУЮЩЕЙ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2310952C2 |

| ТРУБЧАТЫЙ ЭЛЕМЕНТ ЭЛЕКТРОХИМИЧЕСКОГО УСТРОЙСТВА С ТОНКОСЛОЙНЫМ ТВЕРДООКСИДНЫМ ЭЛЕКТРОЛИТОМ (ВАРИАНТЫ) И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2625460C2 |

| ВЫСОКОТЕМПЕРАТУРНЫЙ ЭЛЕКТРОХИМИЧЕСКИЙ ЭЛЕМЕНТ С ЭЛЕКТРОФОРЕТИЧЕСКИ ОСАЖДЕННЫМ ТВЕРДЫМ ЭЛЕКТРОЛИТОМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2368983C1 |

| ВЫСОКОАКТИВНАЯ МНОГОСЛОЙНАЯ ТОНКОПЛЕНОЧНАЯ КЕРАМИЧЕСКАЯ СТРУКТУРА АКТИВНОЙ ЧАСТИ ЭЛЕМЕНТОВ ТВЕРДООКСИДНЫХ УСТРОЙСТВ | 2016 |

|

RU2662227C2 |

| МОДИФИЦИРОВАННЫЙ ПЛАНАРНЫЙ ЭЛЕМЕНТ (ВАРИАНТЫ), БАТАРЕЯ ЭЛЕКТРОХИМИЧЕСКИХ УСТРОЙСТВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2367065C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДООКСИДНОГО ТОПЛИВНОГО ЭЛЕМЕНТА С ДВУХСЛОЙНЫМ НЕСУЩИМ КАТОДОМ | 2013 |

|

RU2523693C1 |

| УСТОЙЧИВАЯ СУСПЕНЗИЯ ИЗОПРОПАНОЛЬНОГО ШЛИКЕРА НА ПОЛИВИНИЛБУТИРАЛЬНОЙ СВЯЗКЕ ИЗ НАНОПОРОШКА С ДОБАВЛЕНИЕМ ДИСПЕРСАНТА (ВАРИАНТЫ) И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2414776C1 |

| МОДИФИЦИРОВАННЫЙ ПЛАНАРНЫЙ ЭЛЕМЕНТ (ВАРИАНТЫ), БАТАРЕЯ ЭЛЕКТРОХИМИЧЕСКИХ УСТРОЙСТВ НА ЕГО ОСНОВЕ, СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТА И ФОРМА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2010 |

|

RU2422951C1 |

| ТРУБЧАТЫЙ ТВЕРДООКСИДНЫЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ С МЕТАЛЛИЧЕСКОЙ ОПОРОЙ, ЕГО ТРУБЧАТЫЙ МЕТАЛЛИЧЕСКИЙ ПОРИСТЫЙ ОПОРНЫЙ СЛОЙ И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2332754C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДВУХСЛОЙНОГО НЕСУЩЕГО КАТОДА ДЛЯ ТВЕРДООКСИДНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2013 |

|

RU2522188C1 |

Изобретение относится к области электротехники, к изготовлению трубчатых элементов для батарей высокотемпературных электрохимических устройств. Техническим результатом изобретения является создание конструкции топливного элемента с повышенной прочностью, термостойкостью, газоплотностью при одновременном увеличении рабочей поверхности границы между электродами и электролитом. Для этого на границе каждого электрода с электролитом формируют промежуточный слой из микронных частиц для увеличения рабочей поверхности твердого электролита, при этом твердый электролит трубчатого элемента выполняют макрорельефным. Конструкция твердооксидного элемента может быть выполнена с несущим электролитом толщиной 100-150 мкм, с несущим одним из электродов или с несущими обоими электродами. Способ изготовления трубчатых элементов включает создание многослойных структур трубчатого элемента с различными вариантами макрорельефности со слоями, отличающимися микроструктурой, и реализован с помощью технологии формирования пленок, например, с использованием поливинилбутиральных шликеров на основе микронных и наноразмерных порошков высокотемпературной керамики, с последующим совместным формованием и спеканием всех компонентов элемента требуемой конструкции. 9 н.п. ф-лы, 6 ил.

формирование тонких пленок из суспензии для изготовления компонентов трубчатого элемента: электролита, интерфейсных слоев и электродов, при этом для изготовления несущего тонкослойного твердого электролита суспензия содержит нанопорошок, а для изготовления интерфейсных слоев и электродов - микропорошок;

сматывание тонких пленок в рулон в необходимой последовательности и необходимом количестве слоев: тонкие пленки внутреннего электрода, интерфейсного слоя, твердого электролита, интерфейсного слоя и внешнего электрода,

формование компонентов трубчатого элемента, необходимых для получения требуемой конструкции, при условиях обеспечивающих омоноличивание слоев, выполненных на основе термопластичной связки: при температуре, например, 90-125°С, для поливинилбутиральной (ПВБ) связки и давлении всестороннего прессования 0,1-1,8 ГПа, например, для магнитно-импульсного прессования,

спекание компонентов трубчатого элемента при условиях, обеспечивающих получение газоплотного, тонкого слоя твердого электролита и пористых газодиффузионных электродов, например, для YSZ слоев твердого электролита из слабо агломерированного нанопорошка с удельной поверхностью S=62±4 м2/г, в диапазоне температур 950-1300°С, с выдержкой 100 - 0,33 ч соответственно.

формирование тонких пленок для изготовления компонентов трубчатого элемента, например, методом литья из суспензии, содержащей порошок требуемого состава со связкой, при этом пленки электродов и интерфейсных слоев отливают из микропорошка, а твердого электролита из нанопорошка,

сматывание тонких пленок в рулон в необходимой последовательности: несущий внутренний электрод, например анод или катод, интерфейсный слой, твердый электролит, интерфейсный слой, внешний электрод, например катод или анод, при необходимом количестве слоев,

формование компонентов трубчатого элемента, необходимых для получения требуемой конструкции при условиях, обеспечивающих омоноличивание слоев на основе термопластичной связки: при температуре 90-125°С, например, для поливинилбутираля (ПВБ) в качестве связки, и давлении всестороннего прессования 0,1-1,8 ГПа, например, для магнитно-импульсного прессования,

спекание компонентов трубчатого элемента при условиях, обеспечивающих получение газоплотного, тонкого слоя твердого электролита и пористых газодиффузионных электродов, например, для YSZ слоев твердого электролита из слабо агломерированного нанопорошка с удельной поверхностью S=62±4 м2/г, в диапазоне температур 950-1300°С, при выдержке 100 - 0,33 ч соответственно.

формирование тонких пленок для изготовления компонентов трубчатого элемента, например, методом литья из суспензии, содержащей порошок требуемого состава со связкой, при этом пленки электродов и интерфейсных слоев отливают из микропорошка, а твердого электролита из нанопорошка,

сматывание тонких пленок в рулон в необходимой последовательности: внутренний электрод, например анод или катод, интерфейсный слой, твердый электролит, интерфейсный слой, несущий внешний электрод, например катод или анод, при необходимом количестве слоев,

формование компонентов трубчатого элемента, для получения требуемой конструкции при условиях, обеспечивающих омоноличивание слоев на основе термопластичной связки: при температуре 90-125°С, например, для поливинилбутираля (ПВБ) в качестве связки, и давлении всестороннего прессования 0,1-1,8 ГПа, например, для магнитно-импульсного прессования,

спекание компонентов трубчатого элемента при условиях, обеспечивающих получение газоплотного, тонкого слоя твердого электролита и пористых газодиффузионных электродов, например, для YSZ слоев твердого электролита из слабо агломерированного нанопорошка с удельной поверхностью S=62±4 м2/г, в диапазоне температур 950-1300°С, при выдержке 100 - 0,33 ч соответственно.

формирование тонких пленок для изготовления компонентов трубчатого элемента, например, методом литья из суспензии, содержащей порошок требуемого состава, при этом пленки несущих электродов и интерфейсных слоев отливают из микропорошка, а твердого электролита из нанопорошка,

сматывание пленок в рулон в необходимой последовательности: внутренний несущий электрод, например анод или катод, интерфейсный слой, твердый электролит, интерфейсный слой, внешний несущий электрод, например катод или анод, при необходимом количестве слоев пленок,

предварительное формование или рифление пленок электрод-электролит-электрод, установку их в форму, заполнение промежутков между заготовкой элемента и формой микропорошком соответствующего электрода со связкой,

прессование необходимых компонентов трубчатого элемента, обеспечивающих требуемую конструкцию трубчатого элемента, при условиях, обеспечивающих омоноличивание слоев благодаря термопластичности связки: при температуре 90-125°С, например, для поливинилбутираля (ПВБ) в качестве связки и давлении всестороннего прессования 0,1-1,8 ГПа, например, для магнитно-импульсного прессования,

спекание компонентов трубчатого элемента при условиях, обеспечивающих получение газоплотного, тонкого слоя твердого электролита и пористых газодиффузионных электродов, например, для YSZ слоев твердого электролита из слабо агломерированного нанопорошка с удельной поверхностью S=62±4 м2/г, в диапазоне температур 950-1300°С при выдержке 100 - 0,33 ч соответственно.

| ЯЧЕЙКА ВЫСОКОТЕМПЕРАТУРНОГО ЭЛЕМЕНТА ЭЛЕКТРОХИМИЧЕСКОГО УСТРОЙСТВА | 1998 |

|

RU2178561C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО ТОПЛИВНОГО ЭЛЕМЕНТА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2224337C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЕДИНИЧНОГО ВЫСОКОТЕМПЕРАТУРНОГО ТОПЛИВНОГО ЭЛЕМЕНТА И ЕГО КОМПОНЕНТОВ: КАТОДА, ЭЛЕКТРОЛИТА, АНОДА, ТОКОПРОХОДА, ИНТЕРФЕЙСНОГО И ЭЛЕКТРОИЗОЛИРУЮЩЕГО СЛОЕВ | 1997 |

|

RU2125324C1 |

| US 2004157092 A, 12.08.2004 | |||

| US 5021304 A, 04.06.1991 | |||

| US 6887361 A, 03.05.2005. | |||

Авторы

Даты

2007-11-10—Публикация

2005-12-16—Подача