Изобретение относится к способу раструбного формирования конца трубки из термопластичного материала.

Изобретение особо целесообразно для формирования раструба, выполненных из полиолефинового материала трубок, такого как, например, полиэтилен или полипропилен, имеющих относительно большую толщину и поэтому способных транспортировать текучую среду повышенного давления. В приводимом ниже описании имеется в виду этот вид трубок, но с сохранением универсальности изобретения.

Изобретение также особо целесообразно применительно к машине формирования раструба трубок, предполагаемой для работы на автоматической линии производства трубок на выходе из изготавливающего трубки экструдера. В приводимом ниже описании имеется в виду эта машина, но с сохранением универсальности изобретения.

Существуют четыре общих типа известных способов формирования раструбов на концах трубок из полиолефинового материала, используемых для текучей среды повышенного давления.

Согласно первому способу трубку изготавливают методом литья под давлением, обеспечивающим возможность формирования раструба на ее конце.

Согласно другим упомянутым выше известным способам конец трубки выполнен в виде трубчатой муфты, которую сначала формируют в виде раструба методом литья под давлением и затем приваривают встык к трубке, изготовленной обычной экструзией.

Очевидно, что два упомянутых выше первых способа известного типа имеют недостатки, в основном обусловленные тем, что эти способы относительно сложные и дорогостоящие, и для них требуется относительно длительное время для приведения их в действие, и они не соответствуют их применению на автоматической производственной линии по изготовлению трубок.

Согласно третьему способу из числа упомянутых известных способов: конец трубки сначала нагревают и потом формируют, прижимая полиолефиновый материал к имеющей требуемую конфигурацию пресс-форме, внешней по отношению к трубке, при помощи сжатого воздуха, подаваемого внутрь трубки; и затем трубку окончательно формируют, прижимая полиолефиновый материал к имеющей требуемую конфигурацию пресс-форме внутри трубки при помощи сжатого воздуха, направляемого на внешнюю поверхность трубки. Недостатки этого способа в основном обусловлены тем, что для упомянутых двух этапов формирования требуются относительно значительные деформирующие усилия и относительно длительное время.

Согласно последнему способу из числа упомянутых известных способов: конец трубки сначала нагревают, затем формируют, прижимая полиолефиновый материал к имеющей требуемую конфигурацию пресс-форме, внешней по отношению к трубке, при помощи сжатого воздуха, подаваемого внутрь трубки; потом охлаждают, и, как последний этап, механически сжимают двумя подвижными губками для получения конечных размеров раструбного конца, комбинируя сжимающее действие подвижных губок и упругость полиолефинового материала. Для этого способа требуются относительно значительные деформирующие усилия и длительное время, и с помощью этого способа, по существу, невозможно обеспечить верное значение толщины раструбного конца, в результате чего становится необходимым завершающий этап - контролирование толщины самого раструбного конца.

Задачей изобретения является обеспечение способа раструбного формирования конца выполненной из термопластичного материала трубки, лишенного упомянутых выше недостатков.

Согласно изобретению предложен способ раструбного формирования конца выполненной из термопластичного материала трубки в соответствии с прилагаемой формулой изобретения.

Изобретение далее излагается со ссылкой на прилагаемые чертежи, показывающие не ограничивающий его вариант осуществления, на которых:

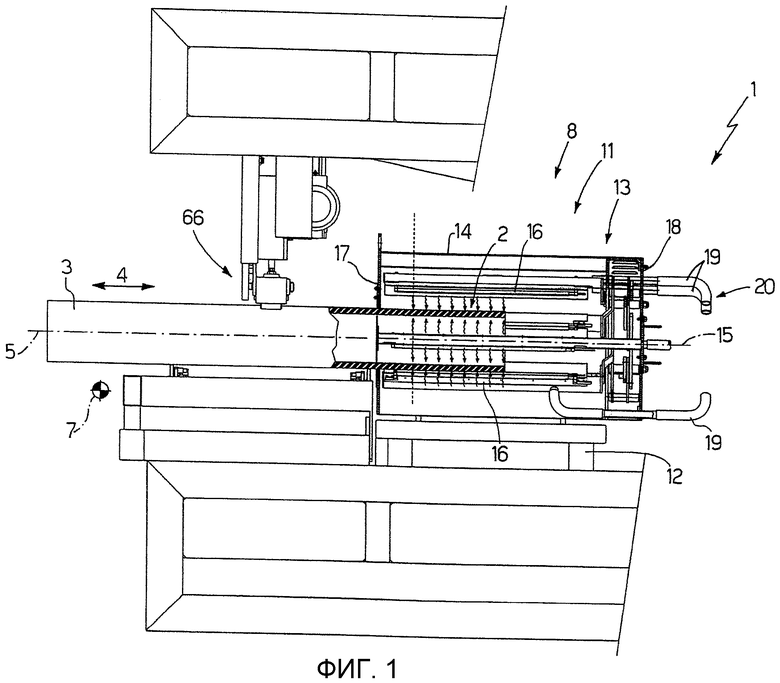

на фиг.1 показана схематически боковая проекция, в сечении компонентов, первого фрагмента предпочтительного осуществления формирующей раструб машины согласно изобретению;

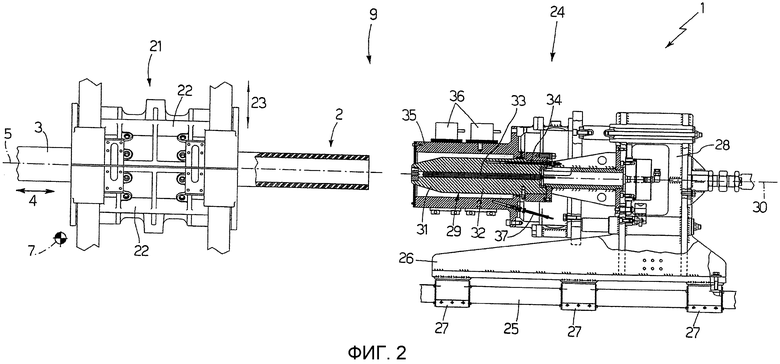

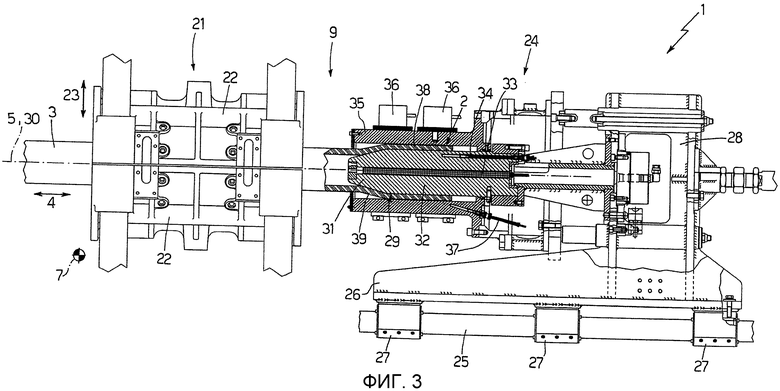

на фиг.2 и 3 показаны схематически боковые проекции, в сечении компонентов, второго фрагмента машины, показанной на чертеже фиг.1 в двух разных рабочих положениях; и

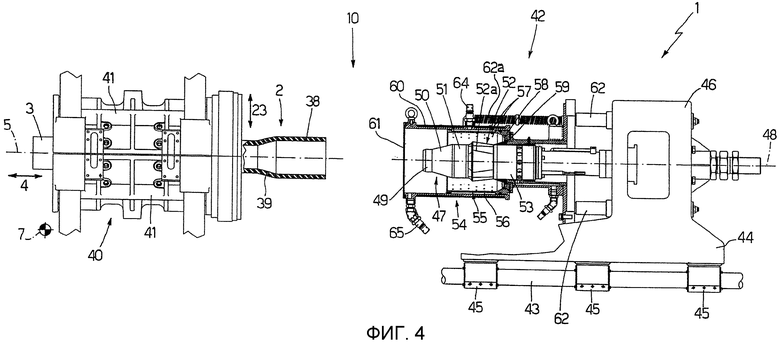

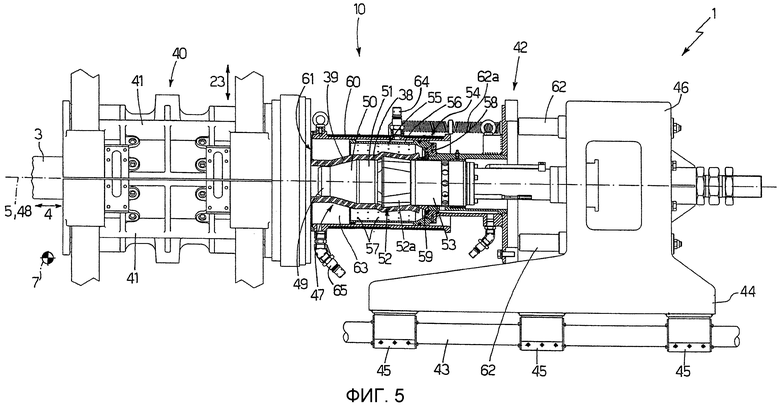

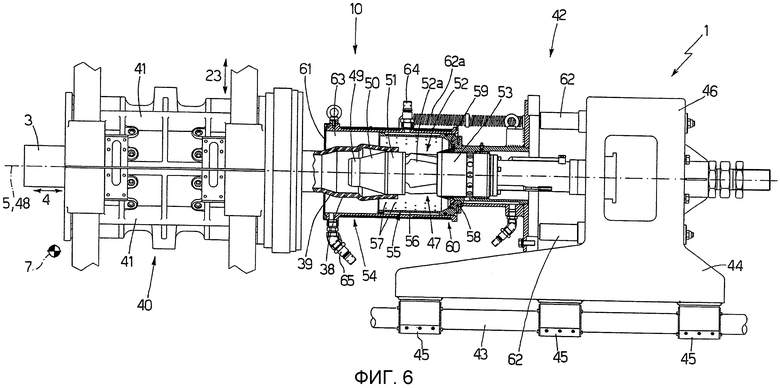

на фиг.4, 5 и 6 схематически показаны три боковые проекции, в сечении компонентов, третьего фрагмента машины, показанной на чертеже фиг.1 в трех разных рабочих положениях.

На фиг.1 показана общим обозначением 1 машина для раструбного формирования концов 2 трубок 3, каждая из который в данном случае имеет цилиндрическое поперечное сечение, выполненная из полиолефинового материала, например - из полиэтилена или полиэтилена, имеющая сравнительно большую толщину сообразно транспортированию текучей среды под давлением, и изготовленная экструдером известного типа, который не показан.

Машина 1 соединена с экструдером (не показан) через пересылающую станцию (не показана), содержит первое подающее устройство известного типа (не показано) для подачи каждой трубки 3 в горизонтальном направлении 4 параллельно продольной оси 5 трубки 3 от пересылающей станции в загружающую станцию (не показана), причем трубка 3 берется вторым подающим устройством известного типа (не показан) для подачи трубки 3 в горизонтальном направлении 7, поперечном направлению 4 и перпендикулярном к поверхности чертежей фиг.1-6.

Трубку 3 подает устройство 6, ось 5 которого параллельна направлению 4, через нагревающую станцию 8 (Фиг.1), расширяющую и нагревающую станцию 9 (фиг.2 и 3), и формирующую раструб и охлаждающую станцию 10 (фиг.4-6), расположенные последовательно и в порядке вдоль направления 7.

Станция 8 имеет нагревающее устройство 11 с кареткой 12, перемещаемой в направлении 4, смещаясь под действием исполнительного устройства известного типа (не показано), и содержит печь 13, которая имеет по существу цилиндрическую форму и установлена над кареткой 12. Печь 13 имеет по существу цилиндрический корпус 14 с продольной осью 15, по существу, параллельной направлению 4; внутри корпуса установлено множество нагревающих ламп 16, параллельных направлению 4 и равномерно распределенных по оси 15; и в осевом направлении корпус ограничен двумя пластинами 17, 18, перпендикулярными к оси 15; причем пластина 17 является кольцевой пластиной, которую в работе зацепляют концы 2 трубок 3, и пластина 18 является круглой пластиной, через которую проходят каналы 19 пневматического охлаждающего контура 20 ламп 16.

В работе трубку 3 подает устройство 6 в направлении 7 и в станцию 8, где трубка 3 располагается соосно с осью 15, и конец 2 обращен к устройству 11. Когда трубка 3 расположена в станции 8, устройство 11 смещается кареткой 12 в направлении 4 из отведенного исходного положения (не показано), в котором трубка 3 расположена вне корпуса 14, в переднее рабочее положение (фиг.1), в котором конец 2 зацепляет пластину 17, располагается между лампами 16 и нагревается лампами 16 до температуры, более низкой, чем температура деформации полиолефинового материала трубки 3, т.е. ниже минимальной температуры, необходимой для формирования раструба конца 2 трубки 3. В этой связи нужно упомянуть, что для единообразного нагревания конца 2 трубка 3 непрерывно поворачивается вокруг оси 15 с помощью исполнительного устройства 66 известного типа.

На фиг.2 и 3 показана станция 9, содержащая зажимное устройство 21 для трубки 3, имеющее две зажимные губки 22, по существу, полуцилиндрической формы и выполненные с возможностью возвратно-поступательного перемещения под действием исполнительного устройства известного типа (не показано) в вертикальном направлении 23, перпендикулярном к направлениям 4 и 7 между зажимающим положением (фиг.2 и 3) и высвобожденным положением (не показано) трубки 3.

Станция 9 также имеет расширяющее и нагревающее устройство 24, содержащее направляющую 25, которая прикреплена к станине машины 1 параллельно направлению 4, на которой установлены салазки 26, соединенные с возможностью их перемещения со скольжением - с направляющей 25 тремя ползунами 27, для осуществления по направляющей 25 прямолинейных перемещений в направлении 4.

Салазки 26 выполнены в виде по существу вертикальной стойки 28, проходящей вверх в направлении 23 и несущей расширяющую и нагревающую оправку 29, которая: выступает из стойки 28 в направлении 4; имеет продольную ось 30, параллельную направлению 4; и имеет концевую часть 31, по существу, в форме усеченного конуса, и, по существу, цилиндрическую промежуточную часть 32, обращенную к стойке 28, и диаметр которой превышает диаметр трубки 3.

Оправку 29 нагревают резистором 33, работа которого регулируется термопарой 34, установленной внутри части 32; и оправка взаимодействует с наружной нагревательной гильзой 35, по существу, цилиндрической формы, расположенной вокруг оправки 29 соосно с осью 30 и нагреваемой парой резисторов 36, работу которых регулирует в данном случае термопара 37, вставленная в гильзу 35.

В работе будучи нагретой в станции 8, трубка 3 сначала подается устройством 6 в направлении 7 и в станцию 9, при этом располагаясь соосно с осью 30, при этом конец 2 обращен к устройству 24; и затем трубка зажимается между губками 22 зажимного устройства 21. В этом время салазки 26 перемещаются в направлении 4 из отведенного исходного положения (фиг.2), в котором трубка 3 находится на некотором расстоянии от оправки 29, в переднее рабочее положение (фиг.3), в котором оправка 29 зацепляет конец 2. За счет сочетания механического расширяющего действия, оказываемого частью 32 оправки 29, с тепловым воздействием, оказываемым оправкой 29 и гильзой 35, и за счет длительности нахождения оправки 29 внутри трубки 3: конец 2 постоянно расширяется за счет вязкоупругого и вязкопластичного свойств полиолефинового материала, в результате чего получают цилиндрический концевой участок 38 и промежуточный участок 39 с формой, по существу, усеченного конуса между участком 38 и остальной частью трубки 2.

В связи с вышеизложенным целесообразно указать, что:

радиальное расстояние между гильзой 35 и частью 32 несколько превышает толщину участка 38 - во избежание контакта между гильзой 35 и участком 38;

конец 2 просто расширяют оправкой 29, и он при этом формируется в виде раструба; и

расширение конца 2 можно выполнять также и при температуре окружающей среды, без нагревания резисторами 33, 36, которые используются только для повышения вязкопластичного свойства полиолефинового материала трубки 3.

На фиг.4, 5 и 6 показана станция 10, имеющая зажимное устройство 40 для трубки 3, содержащее две зажимные губки 41, по существу, полуцилиндрической формы, выполненные с возможностью возвратно-поступательного перемещения под действием исполнительного устройства известного типа (не показано) в направлении 23 между зажимающим положением (фиг.4, 5 и 6) и высвобожденным положением (не показано) трубки 3.

Станция 10 также имеет формирующее и охлаждающее устройство 42 с направляющей 43, прикрепленной к станине машины 1 параллельно направлению 4; на направляющей установлены салазки 44, соединенные с возможностью их перемещения со скольжением с направляющей 43 тремя ползунами 45, и выполненные с возможностью прямолинейного перемещения по направляющей 43 в направлении 4.

Салазки 44 представляют собой по существу вертикальную стойку 46, которая проходит вверх в направлении 23 и на которой установлена формирующая оправка 47 известного типа, выступающая из стойки 46 в направлении 4 и имеющая продольную ось 48, параллельную направлению 4, имеющая, по существу, цилиндрическую концевую часть 49, диаметр которой, по существу, равен внутреннему диаметру трубки 3; и также имеющая: часть 50 в форме усеченного конуса, соединенную с частью 49 и имеющую конусность, по существу, равную конусности участка 39; цилиндрическую часть 51, диаметр которой, по существу, равен диаметру участка 38; и часть 52 с расширяемыми вставками 52а, и цилиндрическую часть 53, обращенную к стойке 46. Вставки 52а выполнены с возможностью перемещения между отведенным исходным положением (фиг.6), в котором часть 52 имеет диаметр, приблизительно равный диаметру части 51, и расширенным рабочим положением (фиг.4 и 5), в котором часть 52 выступает за часть 51.

Оправка 47 проходит через наружную емкость 54, по существу, соосную с осью 48, и имеет воронку 55, ограничиваемую в боковом направлении цилиндрической стенкой 56, имеющей сквозные отверстия 57, расположенные в радиальном направлении стенки 56, и ограничиваемую в осевом направлении, на ее обращенном к стойке 46 конце, нижней стенкой 58, которая, по существу, перпендикулярна к оси 48, герметично соединена с оправкой 47 и имеет кольцевой бурт 59 в форме, по существу, усеченного конуса.

Воронка 55 также соединена с возможностью ее перемещения со скольжением со стойкой 46 и, поэтому, с оправкой 47, для смещения по отношению к стойке 46 и оправке 47 в направлении 4 под смещающим действием исполнительного устройства 60 известного типа.

Емкость 54 также содержит внешнюю гильзу 61, установленную соосно с осью 48, герметично соединенную со стенкой 56, в осевом направлении ограничиваемую кольцевым гибким элементом 62, перпендикулярным к оси 48, и соединенную с возможностью перемещения со скольжением с воронкой 55 по меньшей мере одной пружиной 62а, по существу, параллельной направлению 4.

В работе по завершении этапа расширения конца 2 в станции 9 - оправка 29 перемещается в свое отведенное исходное положение; при этом форма концевого участка 38 стабилизируется, сохраняя диаметр, несколько более крупный, чем диаметр трубки 3; губки 22 открываются, и трубка 3 подается устройством 6 в направлении 7 и в станцию 10.

В станции 10 трубка 3 располагается соосно с осью 48, и при этом конец 2 обращен к устройству 42 и, поэтому, зажат между губками 41 зажимного устройства 40. В этот момент оправка 47 смещается в направлении 4, со вставками 52а в их расширенном рабочем положении, в отведенное исходное положение (Фиг.4), в котором трубка 3 расположена на некотором расстоянии от оправки 47, в переднее рабочее положение (Фиг.5), в котором оправка 47 входит в конец 2, и при этом части 49 и 50 зацепляют трубку 3 и участок 39, соответственно, и части 51 и 52 зацепляют участок 38.

После смещения оправки 47 в ее переднее рабочее положение гибкий элемент 62 герметично соединяется с концом 2, при этом образуя вместе с гильзой 61 и концом 2 пневматическую камеру 63, соединенную с устройством сжатого воздуха посредством входного штуцера 64, через который сжатый воздух подается внутрь камеры 63 для формирования в виде раструба участка 38 конца 2 своим воздействием на часть 52 оправки 47 и бурт 59.

Воронка 55 затем смещается в направлении 4 исполнительным устройством 60 для отсоединения бурта 59 от конца 2, позволяя участку 38 полностью прилегать к оправке 47 и придавая концевой части участка 38 окончательную раструбную форму, суживающуюся в сторону оси 48.

На этом этапе сжатый воздух в камере 53 выходит наружу через выходной штуцер 65, сформированный при этом участок 38 охлаждается смесью воздуха и воды, подаваемой в камеру 63 по штуцеру 64, и выпускается наружу камеры 63 по штуцеру 65; причем вставки 52а смещаются в свое отведенное исходное положение, позволяя оправке 47 снова отойти в свое отведенное исходное положение, не задевая сформированную в виде раструба концевую часть сегмента 38; губки 48 открываются, и трубка 3 с раструбным концом 2 выгружается из станции 10 и машины 1.

Изобретение относится к способу раструбного формирования конца трубки из термопластичного материала. Техническим результатом заявленного изобретения является упрощение формирования раструба конца трубки, сокращение времени его формирования, снижение деформирующих усилий и получение равномерной толщины готового изделия. Технический результат достигается способом формирования в виде раструба конца выполненной из термопластичного материала трубки, в частности трубки, выполненной из полиолефинового материала и используемой для текучей среды повышенного давления. При этом способ включает в себя этапы, на которых вводят первую оправку в конец для расширения конца, без формирования раструба. Затем вытягивают первую оправку из расширенного конца. Далее стабилизируют форму расширенного конца и вводят вторую оправку в расширенный конец для формирования расширенного конца в виде раструба. 9 з.п. ф-лы, 6 ил.

1. Способ формирования в виде раструба конца (2) выполненной из термопластичного материала трубки (3), в частности трубки (3), выполненной из полиолефинового материала и используемой для текучей среды повышенного давления, отличающийся тем, что включает в себя этапы, на которых:

вводят первую оправку (29) в конец (2) для расширения конца (2) без формирования раструба;

вытягивают первую оправку (29) из расширенного конца (2);

стабилизируют форму расширенного конца (2) и

вводят вторую оправку (47) в расширенный конец (2) для формирования расширенного конца (2) в виде раструба.

2. Способ по п.1, в котором конец (2) расширяют, начиная с температуры окружающей среды.

3. Способ по п.1, также включающий в себя выполняемые в приводимой ниже последовательности и порядке этапы, на которых:

нагревают конец (2) и

вводят первую оправку (29) в нагретый конец (2) для расширения нагретого конец (2) без формирования раструба.

4. Способ по любому из предыдущих пунктов, также включающий в себя этап нагревания конца (2) во время этапа расширения.

5. Способ по п.4, в котором конец (2) нагревают, начиная с одной из его внутренних поверхностей.

6. Способ по п.4, в котором конец (2) нагревают, начиная с его внешней поверхности.

7. Способ по п.4, также включающий в себя этап нагревания первой оправки (29).

8. Способ по п.4, также включающий в себя этап контролирования температуры конца (2).

9. Способ по п.1, также включающий в себя этап охлаждения упомянутого расширенного конца (2) в конце этапа формирования раструба.

10. Способ по п.1, также включающий этап введения первой оправки (29) в конец (2) в течение некоторого времени для стабилизации расширенного конца (2).

| US 4430052 A, 07.02.1984 | |||

| US 3991150 A, 09.11.1976 | |||

| US 4107249 A, 15.08.1978 | |||

| GB 1382360 A, 29.01.1975 | |||

| СПОСОБ ОБРАЗОВАНИЯ РАСТРУБА НА ТРУБЕ | 1996 |

|

RU2177878C2 |

| Устройство для местного формования термопластичной трубы | 1989 |

|

SU1659220A1 |

Авторы

Даты

2011-07-10—Публикация

2006-12-01—Подача