ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к усовершенствованной раструбной машине.

Более конкретно, изобретение относится к раструбной машине, содержащей усовершенствованную нагревательную станцию, предназначенную для нагрева концевых частей труб, изготовленных из термопластичного материала.

Изобретение также относится к способу управления тепловым состоянием нагревательной станции раструбной машины.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Раструбные машины представляют собой машины, в которых концы труб, изготовленные из термопластичного материала, после нагрева подвергаются процессу горячей пластической деформации с целью формирования «раструба», предназначенного для последовательного соединения отрезков трубы.

Таким образом, эти машины содержат одну или несколько нагревательных станций, благодаря которым конец трубы достигает горячего состояния, и по меньшей мере одну станцию для придания трубе формы раструба на нагретом конце.

Раструбные машины должны обрабатывать трубы, выполненные из различных пластичных материалов: полипропилена (ПП), полиэтилена высокой плотности (ПЭВП), поливинилхлорида (ПВХ) и т.д., при этом существенные отличия между некоторыми указанными материалами приводят к тому, что раструбные машины изготавливаются значительно отличающимися друг от друга.

Например, если сравнивать раструбные машины для труб из полипропилена и полиэтилена с раструбной машиной для труб из ПВХ, то эти два типа машин на вид будут совершенно разными, хотя то, что они делают, по существу одинаково.

Основной причиной этого отличия является тот факт, что ПЭВП и ПП, по сравнению с ПВХ, ПММА или другими материалами, представляют собой полукристаллические материалы и, следовательно, при рабочих температурах не имеют температуры перехода в стеклообразное состояние, как ПВХ, иными словами, они не размягчаются.

На практике, ПВХ (хотя, более точно его следует называть НПВХ, жесткий непластифицированный поливинилхлорид) является по существу аморфным материалом, который при температуре окружающей среды демонстрирует механические свойства хрупкого состояния, аналогично стеклу; при температурах выше 75°C - 80°C (температура Tg перехода в стеклообразное состояние) НПВХ начинает размягчаться, демонстрируя пластические каучукоподобные свойства. Обычно, при использовании труб из НПВХ этап формирования раструба предусматривает относительно большой диапазон оптимального теплового состояния. Оптимальная температура для процесса формирования раструба для трубы из НПВХ составляет приблизительно от 90°C до 125°C.

Как уже упоминалось, ПП и ПЭВП представляют собой материалы, которые проявляют полукристаллические свойства при температуре окружающей среды, то есть в них сосуществуют упорядоченная макромолекулярная кристаллическая структура и неупорядоченная аморфная макромолекулярная структура. При температуре окружающей среды аморфная часть находится в состоянии вязкой жидкости, таким образом, температура окружающей среды выше температуры перехода в стеклообразное состояние аморфной части материала. При температуре окружающей среды ПП и ПЭВП проявляют такие механические свойства, как пластичность и прочность. В отличие от НПВХ, ПП и ПЭВП имеют температуру плавления, то есть температуру, выше которой происходит разрушение кристаллической решетки и переход из твердого состояния в жидкое. Температура плавления ПП составляет приблизительно 165°C, тогда как температура плавления ПЭВП составляет приблизительно 134°C.

Переход из твердого состояния в жидкое происходит скачкообразно в очень небольшом температурном диапазоне, равном приблизительно ±1°C. При температурах выше температуры плавления процесс формирования раструба в нагретом состоянии не может быть осуществлен.

ПП и ПЭВП размягчаются при температурах, близких к температуре плавления, и рабочий диапазон в пластическом состоянии лишь на несколько градусов ниже этой температуры, то есть 165°C для ПП и 134°C для ПЭВП.

Поэтому диапазон технологического процесса достаточно ограничен и, в зависимости от сложности формы формируемого раструба, может потребоваться температура, в большей степени или в меньшей степени приближенная к температуре плавления.

На практике, например, применительно к ПП, технологический процесс для одной и той же трубы при 158°C требует гораздо больших усилий, чем выполнение того же технологического процесса при 162°C.

С учетом вышеизложенного, в процессе формирования раструба для труб, изготовленных из ПП и ПЭВП, высокая рабочая температура может меняться в очень небольшом температурном диапазоне, приблизительно ±2°C от заранее заданного оптимального значения.

При этом не только температура формируемого материала должна удерживаться в очень небольшом температурном диапазоне, но и отрезок трубы, подлежащий технологическому процессу, должен иметь по существу постоянную температуру.

На практике, по сравнению с трубами, выполненными из НПВХ, в наиболее распространенных процессах формирования раструбов на трубах из ПП и ПЭВП требуется наличие почти одинакового распределения температуры вдоль оси трубы, по окружности и толщине стенки, так как при разных температурах на разных участках трубы будет наблюдаться различная степень усадки разных участков раструба и, следовательно, недопустимое искажение формы и нестабильность размеров раструба.

С учетом вышеизложенных причин, на нагревательных станциях раструбных машин для труб, изготовленных из ПП и ПЭВП, широко применяются печи контактного нагрева. Печи контактного нагрева по существу имеют металлические части, которые примыкают к поверхности конца трубы. Металлические части являются терморегулируемыми, то есть они поддерживаются при заданной температуре и передают тепло стенке трубы посредством теплопроводности. Обычно печь контактного нагрева выполнена с корпусами, которые охватывают внешнюю сторону стенки трубы.

Внутрь трубы в той же печи может быть вставлен шпиндель, который, в свою очередь, нагревается при контакте, или устройство, работающее с другой системой передачи тепла. Однако эти средства внутреннего нагрева являются крайне сложными как с точки зрения конструкции, так и с точки зрения эксплуатации. На практике, трубы из термопластичного материала обычно изготавливают методом экструзии, при котором калибровка круглой формы и размера трубы происходит непрерывно, непосредственно на внешней поверхности трубы, которая, соответственно, является правильной и точно определенной; с другой стороны, геометрическая форма и размеры внутренней поверхности, которые не калибруются в процессе экструзии, не соответствуют стандартам. Следовательно, затруднена передача тепла к внутренней поверхности трубы. С учетом этого предпочтительно нагревать трубу в основном посредством внешнего контакта, используя способы для внутреннего нагрева, которые ускоряют процесс нагрева и, в частности, не вызывают резких перепадов температур в стенке трубы.

Печи контактного нагрева обычно имеют форму зажима для фиксации нагреваемой части трубы.

В частности, печи контактного нагрева известного и наиболее распространенного типа содержат два нагревательных полу-зажима, на каждом из которых установлен металлический обжимной элемент, предназначенный для вхождения в контакт с нагреваемой трубой.

Наличие обжимного элемента необходимо для нагрева в печи труб разного диаметра, обеспечивая быстрое и простое изменение обрабатываемой формы.

С другой стороны, для труб разного диаметра должны быть предусмотрены разные нагревательные печи, что значительно увеличивает стоимость оборудования, учитывая большое количество труб разных форм, требующихся на рынке.

В описанных выше известных печах нагревательные элементы, как правило, представляют собой электрические картриджные резисторы, которые установлены в полу-зажимах таким образом, чтобы избежать повреждения при переходе на другой размер, что влечет замену обжимных элементов.

Обжимные элементы представляют собой массивные металлические части из материала с высоким уровнем теплопроводности, обычно из алюминиевого сплава, также они имеют один или несколько корпусов для соответствующих нагреваемых труб, количество которых совместимо с номинальным диаметром трубы.

Каждый обжимной элемент прочно прикреплен к соответствующему полу-зажиму с помощью невыпадающих болтов таким образом, чтобы обеспечить на участках соединения лучший контакт между соответствующими поверхностями полу-зажима и обжимного элемента.

Термопара для измерения температуры обычно вставлена в корпус одного или обоих полу-зажимов, чтобы контролировать их тепловое состояние.

Иногда, в качестве альтернативы, термопара, преимущественно быстроразъемного типа, вставлена в обжимной элемент для измерения температуры рядом с корпусом нагреваемой трубы.

Поскольку на нагрев/охлаждение компонентов печи контактного нагрева влияют многие факторы, ни одно из вышеуказанных расположений термопар не обеспечивает простой способ поддержания температуры рядом с трубами.

В частности, случайные факторы, которые могут осложнить поддержание соответствующей температуры нагрева, включают описанные выше соединительные поверхности, которые, если они окислены лишь незначительно или не полностью соприкасаются, препятствуют передаче тепла или постоянному открытию и закрытию печи для извлечения нагретых труб и вставления новых труб для нагрева, или другие случайные факторы.

В целом, чтобы измерить наиболее подходящую температуру для выполнения на трубе оптимального технологического процесса, было бы целесообразно разместить термопару в непосредственной близости от нагреваемой трубы, но в этом случае она будет находиться далеко от источника тепловой энергии (с неизменной тепловой инерцией) и кроме того, как уже упоминалось, существует физическое разделение между поверхностями полу-зажима и обжимного элемента, вследствие чего формируется достаточно неточный и некорректный отклик системы.

Результат не слишком улучшится даже при размещении термопары возле нагревательного элемента. На самом деле, хотя можно предположить более быстрый отклик при включении или отключении нагревательного элемента, с другой стороны, точные показатели фактической температуры в непосредственной близости от трубы отсутствуют.

Проблемы, связанные с вышеупомянутыми недостатками, иногда устраняются эмпирически благодаря опыту и интуиции операторов, что безусловно ограничивает повторяемость корректного цикла технологического процесса.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Целью изобретения является создание раструбной машины и способа управления тепловым состоянием нагревательной станции раструбной машины, которые преодолевают недостатки и проблемы предшествующего уровня техники и обеспечивают точный, эффективный и повторяемый нагрев труб из термопластичного материала для формирования раструба.

Другой целью изобретения является создание раструбной машины, практичной в использовании, простой и экономичной в изготовлении.

Эти и другие цели, которые будут более очевидны из последующего описания, достигаются в соответствии с изобретением с помощью раструбной машины для труб из термопластичного материала и с помощью способа управления тепловым состоянием нагревательной станции машины, включая технические характеристики, описанные в одном или нескольких прилагаемых пунктах формулы изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Технические признаки изобретения со ссылкой на упомянутые выше цели четко описаны в приведенной ниже формуле изобретения, а его преимущества будут более очевидны из последующего подробного описания со ссылкой на прилагаемые чертежи, которые иллюстрируют пример выполнения предпочтительного неограничивающего варианта выполнения изобретения, и на которых:

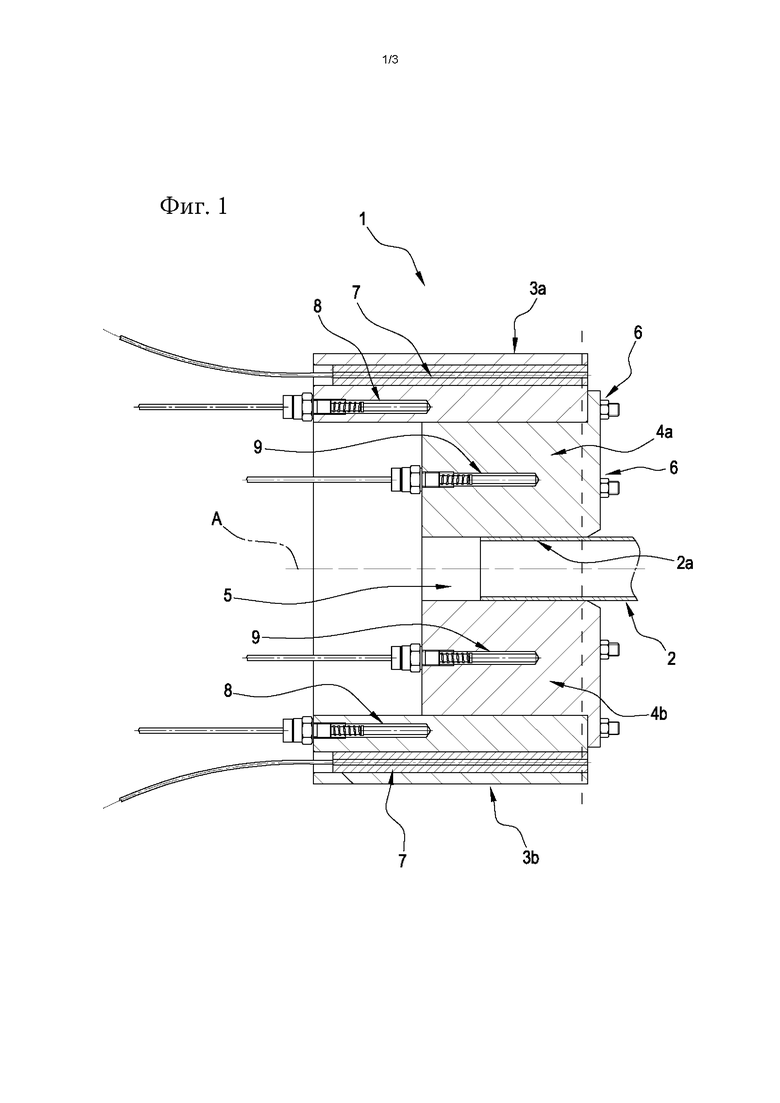

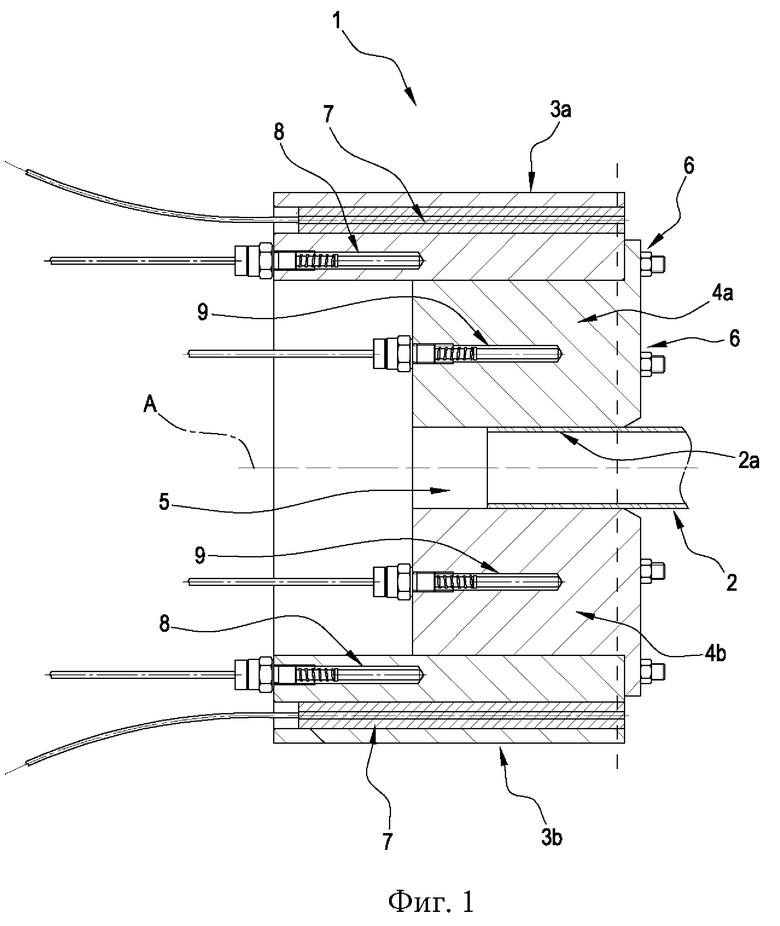

Фиг. 1 изображает схематический вид в разрезе нагревательной станции для раструбной машины, выполненной в соответствии с изобретением;

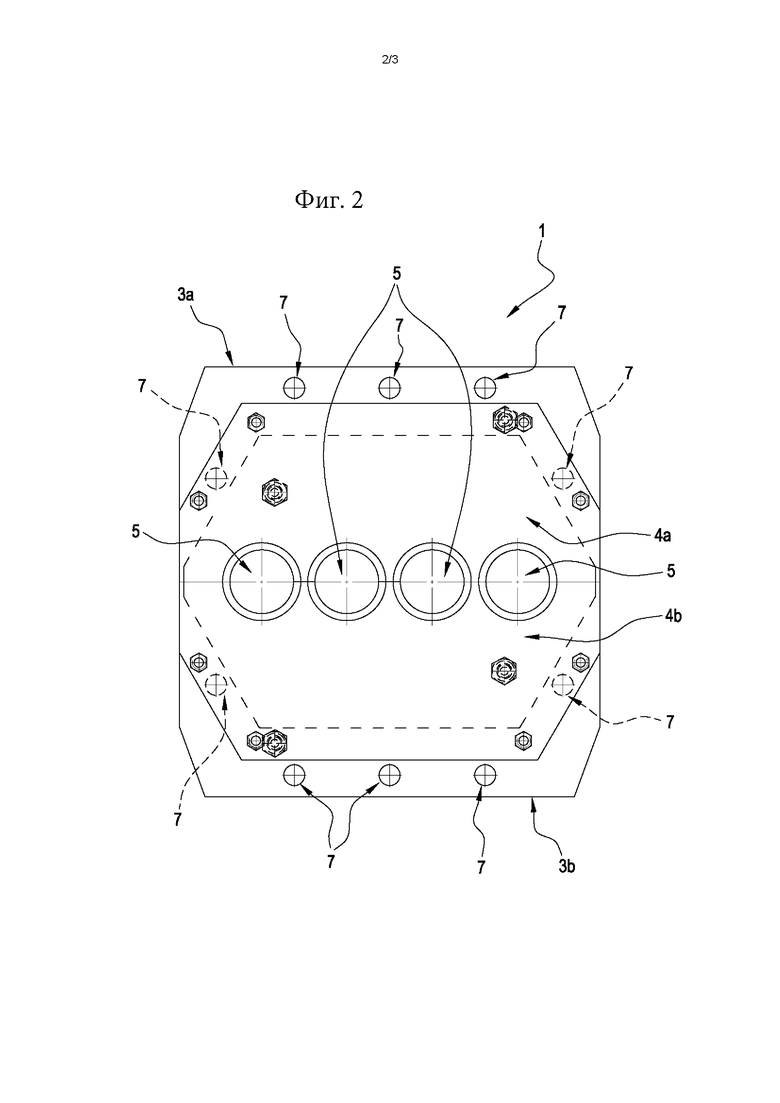

Фиг. 2 изображает схематический вид спереди нагревательной станции, показанной на Фиг. 1;

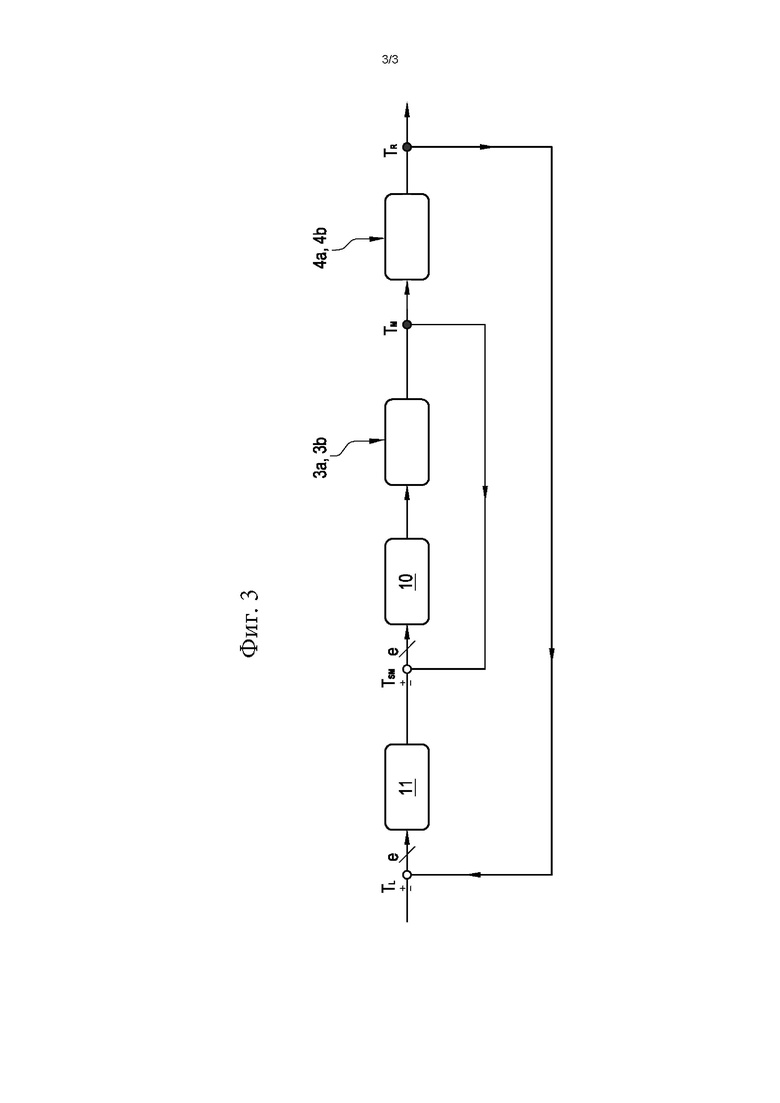

Фиг. 3 изображает блок-схему функциональных аспектов раструбной машины, выполненной в соответствии с изобретением.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ВЫПОЛНЕНИЯ ИЗОБРЕТЕНИЯ

Как проиллюстрировано на Фиг. 1, в соответствии с изобретением номер 1 позиции в целом обозначает станцию для нагрева труб 2 из термопластичного материала, вставляемых в раструбную машину, не показанную полностью.

Вкратце, как уже упоминалось, раструбная машина за нагревательной станцией 1 содержит станцию формования (не показана), на которой нагретые трубы 2 подвергаются процессу формования для формирования раструба рядом с их продольной концевой частью 2а.

Преимущественно, в раструбной машине, содержащей две или большее количество нагревательных станций, нагревательная станция 1, выполненная в соответствии с изобретением, расположена непосредственно перед вышеуказанной и не проиллюстрированной станцией для формования труб 2.

Как показано на Фиг. 1, нагревательная станция 1 имеет в целом конфигурацию печи контактного нагрева, в которой вышеупомянутая концевая часть 2а трубы 2 из термопластичного материала нагревается посредством теплопроводности при контакте между трубой 2 и нагретой металлической частью.

Более подробно, как показано на Фиг. 1 и 2, нагревательная станция 1 содержит пару полу-зажимов 3а, 3b, которые перемещаются, с помощью устройств известного типа (не показаны), между положением, в котором они отстоят друг от друга (не показано), и положением, в котором они расположены близко друг к другу, показанным на Фиг. 1, чтобы обеспечить возможность, соответственно, вставления / извлечения расположенных в них труб 2 и выполнения их термообработки.

Для целей настоящего описания ссылка дается только на вышеупомянутое расположение «близко друг к другу», так как в соответствии с изобретением именно в этой конфигурации происходит нагрев трубы 2.

Более подробно, станция 1 содержит верхний полу-зажим 3а и нижний полу-зажим 3b.

Верхний и нижний полу-зажимы 3а, 3b поддерживают соответствующие обжимные элементы 4а, 4b, которые выполнены с возможностью взаимного объединения для охвата при контакте труб 2 в их концевой части 2а.

Как упоминалось выше, обжимные элементы 4а, 4b предназначены для обеспечения нагрева труб 2 разного диаметра с помощью печи или нагревательной станции.

Обжимные элементы 4а, 4b имеют массивные металлические части, выполненные из материала с высоким уровнем теплопроводности, обычно из алюминиевого сплава, которые образуют корпуса 5 для соответствующих нагреваемых труб 2.

Каждый обжимной элемент 4а, 4b прочно прикреплен к соответствующему полу-зажиму 3а, 3b с помощью резьбовых соединений 6.

На каждом полу-зажиме 3а, 3b установлены соответствующие нагревательные элементы 7.

В проиллюстрированном варианте выполнения каждый полу-зажим 3а, 3b имеет пять нагревательных элементов 7, вставленных в соответствующие полости, выполненные в металлической части полу-зажима 3а, 3b.

Преимущественно, нагревательные элементы 7 представляют собой электрические картриджные резисторы, установленные в продольном направлении параллельно оси А нагреваемой трубы 2.

Как показано на Фиг. 1, внутри каждого полу-зажима 3а, 3b вставлена соответствующая термопара 8.

Преимущественно, термопары 8 расположены в непосредственной близости от каждого нагревательного элемента 7.

Со ссылкой на предпочтительный вариант выполнения, проиллюстрированный на прилагаемых чертежах, соответствующая термопара 9 вставлена внутри каждого обжимного элемента 4а, 4b.

Преимущественно, термопары 9 расположены рядом с корпусом 5.

Термопары 8, расположенные на полу-зажимах 3а, 3b, в целом образуют для нагревательной станции 1 первое средство для измерения температуры.

Термопары 9, расположенные на обжимных элементах 4а, 4b, в целом образуют для нагревательной станции 1 второе средство для измерения температуры.

Как схематично проиллюстрировано на Фиг. 3, нагревательная станция 1, выполненная в соответствии с настоящим изобретением, содержит первый PID-контроллер, обозначенный элементом 10 блок-схемы, и второй PID-контроллер, обозначенный элементом 11 блок-схемы.

В контексте настоящего описания выражение PID-контроллер (пропорционально-интегрально-дифференциальный) обозначает электронное устройство, которое способно получать в качестве входных данных значение заданного процесса (в данном конкретном примере значение температуры) и сравнивать его с опорной величиной. Таким образом, разница, так называемый сигнал погрешности, используется для определения значения выходной переменной контроллера.

Как более подробно описано ниже, первый контроллер 10 выполнен с возможностью управления подачей питания на нагревательный элемент (элементы) 7 в зависимости от разницы между температурой TM на полузажиме 3а, 3b и требуемой температурой TSM для того же полу-зажима 3а, 3б.

С другой стороны, второй контроллер 11 выполнен с возможностью генерирования значения требуемой температуры TSM полу-зажимов 3а, 3b в зависимости от разницы между температурой TR, измеряемой на обжимных элементах 4а, 4b, и требуемой рабочей температурой 71, определенной заранее.

Работа первого и второго PID-контроллеров 10, 11 и термопар 8 и 9 управляется и регулируется с помощью компьютеризированного блока управления и контроля, не показанного на прилагаемых чертежах.

Вышеупомянутый компьютеризированный блок управления и контроля, не показанный на чертежах, по сути выполнен с возможностью получения параметров указанной требуемой рабочей температуры TL, а также для управления, посредством первого и второго PID-контроллеров 10, 11, регулированием подачи электропитания на нагревательные элементы 7 таким образом, чтобы обжимные элементы 4а, 4b достигали требуемой рабочей температуры TL.

Преимущественно, в нагревательной станции 1 для каждого полузажима 3а, 3b и соответствующего обжимного элемента 4а, 4b имеется, соответственно, первый PID-контроллер 10 и второй PID-контроллер 11. Благодаря этой конструкции, как подробно описано в следующем функциональном описании, нагревательная станция 1 способна оптимизировать работу даже при обстоятельствах, которые различным образом могут повлиять на тепловое состояние двух указанных полу-зажимов / верхнего и нижнего обжимных элементов.

Следующее описание дано со ссылкой на один комплект из полузажима / обжимного элемента с учетом того, что соответствующие PID-контроллеры 10, 11 в автоматическом режиме управляют как верхним, так и нижним комплектом.

При использовании рабочую температуру TL, которая должна быть стабильно получена на обжимном элементе 4а, 4b, устанавливают на вышеупомянутом и не показанном компьютеризированном блоке управления и контроля на участке, предназначенном для контакта с нагреваемыми трубами 2, то есть на корпусах 5.

Система, в данном случае компьютеризированный блок управления и контроля, вначале определяет значение TL, установленное как заданное значение температуры TSM полу-зажима 4а, 4b.

Другими словами, изначально TSM=TL.

Первый PID-контроллер 10 работает в зависимости от заданного значения температуры TSM, управляя подачей электропитания на нагревательный элемент (элементы) 7, воздействующий на полу-зажим 3а, 3b до тех пор, пока температура TM, измеряемая на том же полу-зажиме 3а, 3b соответствующей термопарой 8, не будет равна заданному значению температуры TSM, достигая при этом заданного уровня стабилизации температуры.

После достижения требуемого уровня стабилизации температуры TM, измеряемой на полу-зажиме 3а, 3b, активируют второй PID-контроллер 11, предназначенный для сравнения температуры TR, измеряемой термопарой 9, расположенной на обжимном элементе 4а, 4b, с требуемой рабочей температурой TL и, соответственно, для изменения заданного значения температуры TSM.

Другими словами, после того, как будет достигнута температурная стабилизация на полу-зажиме 3а, 3b, второй PID-контроллер 11 в зависимости от температуры контролирует результат воздействия теплового состояния на соответствующий обжимной элемент 4а, 4b: если температура TR все еще меньше требуемого значения TL, тогда необходимо усилить тепловое состояние, и для этого второй PID-контроллер 11 изменяет (то есть корректирует), увеличивая параметры заданного значения температуры TSM, на это изменение или корректировку срабатывает первый PID-контроллер 10, который, установив разницу ΔT между заданным значением температуры TSM и температурой TM, измеряемой на полу-зажиме 3а, 3b термопарой 8, подает электропитание на нагревательные элементы 7 до тех пор, пока вышеупомянутая разница ΔT не упадет до нуля, а температура TM, измеряемая на полу-зажиме 3а, 3b, не установится стабильно на новом запрошенном заданном значении температуры.

Процесс носит итеративный характер и останавливается, когда температура TR, измеряемая на элементе 4а, 4b соответствующей термопарой 9, становится равной требуемому значению рабочей температуры TL, установленному изначально.

Преимущественно, периодичность повторения этапа управления, выполняемого первым PID-контроллером 10, отличается от периодичности повторения этапа управления, выполняемого вторым PID-контроллером 11.

Другими словами, этап корректировки требуемой температуры TSM полу-зажима 3а, 3b, выполняемый вторым PID-контроллером 11, осуществляется почти в десять раз реже по сравнению с периодичностью повторения процесса, выполняемого первым PID-контроллером 10.

Таким образом, можно считать, что температура TR в установившемся режиме, измеряемая на элементе 4а, 4b, является по существу неизменной, по сравнению с температурой TM, измеряемой на полу-зажиме 3а, 3b.

Преимущественно, как уже упоминалось, каждая пара полу-зажимов / обжимных элементов имеет соответствующую пару из первого и второго PID-контроллеров 10, 11.

В частности, следует отметить, что в зависимости от конвекционных движений внутри нагревательной станции, а также в зависимости от дополнительных нагревательных элементов внутри трубы, которые не показаны, но обычно присутствуют, тепловое состояние полу-зажима / верхнего обжимного элемента отличается от теплового состояния полузажима / нижнего обжимного элемента.

Этим положением удобно управлять с помощью нагревательной станции 1, выполненной в соответствии с изобретением, в ее конфигурации, которая содержит разные первый и второй PID-контроллеры 10, 11, соответственно, для полу-зажима / верхнего и нижнего обжимных элементов.

Другими словами, поскольку конвекционное движение приводит к увеличению нагрева верхнего обжимного элемента, первый и второй PID-контроллеры 10, 11 управляют нагревом полу-зажима / верхнего обжимного элемента иначе, чем нагревом полу-зажима / нижнего обжимного элемента, нагревательные элементы 7 которого будут вынуждены компенсировать то тепло, которое благодаря конвекционным движениям передается в направлении полу-зажима / верхнего обжимного элемента.

Характеристики нагревательной станции, в которой каждый полузажим / обжимной элемент имеет соответствующие первый и второй PID-контроллеры 10, 11, преимущественно связаны с конфигурацией блока управления и контроля, что позволяет устанавливать два разных значения требуемой рабочей температуры: определенное значение для полу-зажима / верхнего обжимного элемента и определенное значение для полу-зажима / нижнего обжимного элемента.

Эти температуры представляют собой разные значения температуры TL, определенные и требуемые заранее.

На практике, в случаях, в которых конвекционные эффекты, связанные с дополнительными нагревателями внутри трубы, имеют особенно важное значение для получения окончательного теплового состояния конца трубы при сокращенном времени цикла, но в любом случае оптимального и, следовательно, равномерного для формования раструба, целесообразно установить такую температуру TL для полу-зажима / верхнего обжимного элемента, значение которой ниже заданной температуры для полу-зажима / нижнего обжимного элемента.

В соответствии с не показанными альтернативными вариантами выполнения раструбной машины, выполненной в соответствии с изобретением, но которые входят в объем изобретательской идеи, между полузажимами 3а, 3b и обжимными элементами 4а, 4b, оснащенными термопарами 9, расположены промежуточные переходные детали, состоящие в основном из простых металлических частей.

Раструбная машина и способ управления тепловым состоянием нагревательной станции, выполненные в соответствии с изобретением, обеспечивают достижение заранее установленных целей и значительных преимуществ.

Первое преимущество, связанное с изобретением, заключается в возможности достижения, по существу автоматически и без участия операторов, требуемой температуры на обжимных элементах, расположенных на корпусах нагреваемых труб.

Другими словами, при использовании двух PID-контроллеров можно ограничить участие оператора лишь установкой требуемой температуры.

Кроме того, благодаря устройству и способу, выполненным в соответствии с изобретением, любое внешнее воздействие на тепловое состояние нагревательной станции может быть определено и компенсировано в автономном режиме и автоматически.

Раструбная машина для труб (2) из термопластичного материала, содержащая нагревательную станцию (1), предназначенную для нагрева формуемых труб (2), и станцию формования, в которой концевой части (2а) труб (2) придается форма раструба, причем нагревательная станция (1) содержит два полузажима (3a, 3b), выполненных с возможностью смыкания вокруг концевой части (2а) труб (2), два обжимных элемента (4а, 4b), каждый из которых поддерживается соответствующим полузажимом (3a, 3b) и которые выполнены с возможностью взаимного соединения для охвата указанных труб (2) на их концевой части (2а) с вхождением в контакт, электрический нагревательный элемент (7), функционально расположенный в каждом из полузажимов (3a, 3b), первое средство (8) для измерения температуры, расположенное по меньшей мере в одном из полузажимов (3a, 3b), и второе средство (9) для измерения температуры, расположенное в обжимном элементе (4а, 4b). 2 н. и 9 з.п. ф-лы, 3 ил.

1. Раструбная машина для труб (2) из термопластичного материала, содержащая по меньшей мере одну нагревательную станцию (1) для нагрева формуемых труб (2) и станцию формования, на которой концевой части (2а) указанных труб (2) придается форма раструба, причем указанная по меньшей мере одна нагревательная станция (1) содержит:

два полузажима (3а, 3b), выполненных с возможностью смыкания вокруг указанной концевой части (2а) труб (2),

два обжимных элемента (4а, 4b), каждый из которых поддерживается соответствующим полузажимом (3а, 3b) и которые выполнены с возможностью взаимного совмещения для охвата указанных труб (2) на их указанной концевой части (2а) с вхождением в контакт,

по меньшей мере один электрический нагревательный элемент (7), который функционально расположен в каждом из указанных полузажимов (3а, 3b),

первое средство (8) для измерения температуры, расположенное в по меньшей мере одном из указанных полузажимов (3а, 3b) рядом с указанным нагревательным элементом (7),

второе средство (9) для измерения температуры, расположенное на по меньшей мере одном из указанных обжимных элементов (4а, 4b),

первый PID-контроллер (10), выполненный с возможностью управления подачей электропитания на нагревательный элемент (7) в зависимости от разницы между температурой (TM), измеряемой на указанном полузажиме (3а, 3b), и требуемой температурой (TSM) в указанном полузажиме (3а, 3b),

второй PID-контроллер (11), выполненный с возможностью генерирования значения указанной требуемой температуры (TSM) полузажимов (3а, 3b) в зависимости от разницы между температурой (TR), измеряемой на указанном обжимном элементе (4а, 4b) с помощью указанного второго средства (9) для измерения температуры, и определенной заранее требуемой рабочей температурой (TL) указанного обжимного элемента (4а, 4b).

2. Раструбная машина по предшествующему пункту, отличающаяся тем, что она содержит компьютеризированный блок управления и контроля, выполненный с возможностью получения параметров указанной требуемой рабочей температуры (TL) и с возможностью управления, посредством указанного первого и второго PID-контроллера (10, 11), регулированием подачи электропитания на указанный по меньшей мере один нагревательный элемент (7) с обеспечением достижения указанным обжимным элементом (4а, 4b) указанной требуемой рабочей температуры (TL).

3. Раструбная машина по любому из предшествующих пунктов, в которой указанные первое и второе средства для измерения температуры содержат термопары (8, 9), отличающаяся тем, что она содержит по меньшей мере одну соответствующую термопару (8), расположенную в каждом из указанных полузажимов (3а, 3b), и по меньшей мере одну соответствующую термопару (9), расположенную в каждом из указанных обжимных элементов (4а, 4b).

4. Раструбная машина по п. 3, отличающаяся тем, что для каждого полузажима (3а, 3b) и соответствующего обжимного элемента (4а, 4b) она содержит соответствующий первый PID-контроллер (10) и соответствующий второй PID-контроллер (11).

5. Раструбная машина по любому из предшествующих пунктов, отличающаяся тем, что нагревательная станция (1) расположена непосредственно перед станцией формования, на которой концевой части (2а) указанных труб (2) придается форма раструба.

6. Способ управления тепловым состоянием нагревательной станции раструбной машины для труб (2) из термопластичного материала, включающий следующие этапы:

подготовка нагревательной станции (1) для нагрева труб (2), содержащей два полузажима (3а, 3b) и два обжимных элемента (4а, 4b), каждый из которых поддерживается соответствующим полузажимом (3а, 3b) и которые выполнены с возможностью взаимного совмещения для охвата указанных труб (2) на соответствующей концевой части (2а) с вхождением в контакт,

подготовка по меньшей мере одного электрического нагревательного элемента (7), который функционально расположен в каждом из указанных полузажимов (3а, 3b),

установка требуемой рабочей температуры (TL) для указанных обжимных элементов (4а, 4b),

измерение температуры (TM) указанного полузажима (3а, 3b) рядом с нагревательным элементом (7),

управление подачей электропитания на указанный нагревательный элемент (7) с помощью первого PID-контроллера (10) в зависимости от разницы между температурой (TM), измеренной на указанном полузажиме (3а, 3b), и требуемой опорной температурой (TSM) для указанного полузажима (3а, 3b),

измерение температуры (TR) соответствующего обжимного элемента (4а, 4b), поддерживаемого указанным полузажимом (3а, 3b),

управление указанной требуемой температурой (TSM) с помощью второго PID-контроллера (11) в зависимости от температуры (TR), измеренной на соответствующем обжимном элементе (4а, 4b),

повторение указанных этапов управления, осуществляемых с помощью указанных первого и второго PID-контроллеров (10, 11), до тех пор, пока температура (TR), измеряемая в соответствующем обжимном элементе (4а, 4b), не будет соответствовать требуемой рабочей температуре (TL).

7. Способ управления по предшествующему пункту, отличающийся тем, что на этапе управления указанной требуемой температурой (TSM) корректируют значение указанной требуемой опорной температуры (TSM) для указанного полузажима (3а, 3b).

8. Способ управления по п. 6 или 7, отличающийся тем, что этап повторения указанных этапов управления выполняют с разной периодичностью для указанных первого и второго PID-контроллеров (10, 11).

9. Способ по п. 8, отличающийся тем, что периодичность, с которой повторяют указанный этап управления, выполняемый первым PID-контроллером (10), по меньшей мере в десять раз больше, чем периодичность, с которой повторяют указанный этап управления, выполняемый вторым PID-контроллером (11).

10. Способ управления по любому из пп. 6-9, отличающийся тем, что в нем изначально вводят значение указанной требуемой рабочей температуры (TL) в качестве первоначального значения указанной требуемой опорной температуры (TSM) для указанного полузажима (3а, 3b).

11. Способ управления по любому из пп. 6-10, отличающийся тем, что указанный этап повторения активируют только при достижении первого неизменного установившегося режима температуры (TR), измеряемой на обжимном элементе (4а, 4b).

| US 3958921 A, 25.05.1976 | |||

| СПОСОБ ДИАГНОСТИКИ СЕРДЕЧНО-СОСУДИСТЫХ ЗАБОЛЕВАНИЙ | 2006 |

|

RU2310388C1 |

| Приспособление для автоматической нагрузки ковша движущегося возвратно-поступательно одноковшевого транспортера | 1928 |

|

SU10682A1 |

| DE 10058505 A1, 06.06.2002 | |||

| Способ формования на трубах из термопластичного материала кольцевых расширений сложной конфигурации | 1977 |

|

SU685507A1 |

Авторы

Даты

2023-11-07—Публикация

2020-04-15—Подача