Группа изобретений относится к производству изделий из стеклообразных материалов, в частности к способу раструбного формирования стеклянной трубы и может быть использовано при изготовлении оборудования для химической, биологической, фармацевтической промышленности, в частности к технологии изготовления конденсаторных устройств, фильтров, отстойников и дистиллятов.

Известны способ и устройство формирования стеклянной трубы из стеклянных заготовок (см. заявку РФ № 2018142878 по кл. МПК С03B23/07, опуб. 09.07.2020). Способ включает нагревание стеклянного слитка до температуры выше температуры стеклования стеклянного слитка, при этом стеклянный слиток имеет наружную поверхность, задающую наружный диаметр стеклянного слитка, и канал, проходящий через стеклянный слиток, при этом канал задает внутренний диаметр стеклянного слитка; вытягивание стеклянной трубы из стеклянного слитка в вертикальном направлении вниз, за счет чего наружный диаметр стеклянного слитка уменьшается до наружного диаметра стеклянной трубы; и пропускание потока сжатого газа через канал стеклянного слитка при вытягивании стеклянной трубы в вертикальном направлении вниз, за счет чего внутренний диаметр стеклянного слитка увеличивается до внутреннего диаметра стеклянной трубы.

Устройство содержит печь, проходящую по существу в вертикальном направлении; источник сжатого газа, соединенный по текучей среде с каналом стеклянного слитка, расположенного внутри печи, с помощью подающего трубопровода, при этом источник сжатого газа обеспечивает поток сжатого газа в канал; по меньшей мере, одну пару вытягивающих роликов, расположенных по потоку после печи и предназначенных для вхождения в контакт со стеклянной трубой, вытягиваемой из стеклянного слитка; калибр внутреннего диаметра; калибр наружного диаметра; и электронный управляющий блок, соединенный с возможностью обмена информацией с калибром внутреннего диаметра, калибром наружного диаметра, источником сжатого газа, и по меньшей мере, с одной парой вытягивающих роликов, при этом электронный управляющий блок содержит процессор и постоянную память для хранения читаемых компьютером и исполняемых команд, которые при выполнении процессором: регулируют по меньшей мере скорость или крутящий момент по меньшей мере одной пары вытягивающих роликов; и регулируют скорость потока сжатого газа, подаваемого из источника сжатого газа.

Однако способ и устройство не решают задачу раструбного формирования стеклянной трубы.

Известен способ раструбного формирования конца трубки, выполненной из термопластичного материала и устройство для его реализации, описанные в патенте RU2423233, МПК B29C57/02, опубл. 10.07.2011). Способ включает в себя этапы, на которых вводят первую оправку в конец для расширения конца, без формирования раструба. Затем вытягивают первую оправку из расширенного конца. Далее стабилизируют форму расширенного конца и вводят вторую оправку в расширенный конец для формирования расширенного конца в виде раструба. Нагреватель расположен внутри оправки. Трубка при данном способе зафиксирована горизонтально в зажимном устройстве За счет сочетания механического расширяющего действия оправки с тепловым воздействием происходит формирование раструбного участка.

Машина для раструбного формирования концов трубок соединена с экструдером через пересылающую станцию, содержит первое подающее устройство известного типа для подачи каждой трубки в горизонтальном направлении параллельно продольной оси трубки от пересылающей станции в загружающую станцию. Трубку подает устройство через нагревающую станцию, расширяющую и вторую нагревающую станцию, формирующую раструб и охлаждающую станцию, расположенные последовательно. Станция имеет нагревающее устройство с кареткой и печь, которая имеет цилиндрическую форму и установлена над кареткой. Станция также имеет формирующее и охлаждающее устройство.

Однако данные способ и устройство предназначены для раструбного формирования только термопластичных (полеолефиновых) материалов. При обработке в горизонтальном положении возможно провисание трубы. Для достижения высоких температур не эффективно расположение нагревателя внутри оправки.

Наиболее близкими по технической сущности к предлагаемому решению являются способ и устройство для получения трубки из высокотемпературного стекла (кварца) путем зонного нагрева и размягчения трубы подвижной зоной нагрева в горизонтальном положении (см. патент на изобретение US9957185, МПК С03B23/08, от 01.05.2018). Труба расположена горизонтально и постоянно вращается вокруг своей оси. Кварцевая трубка непрерывно формируется радиальным расширением размягченной области под действием центробежной силы и/или внутреннего избыточного давления. Избыточное давление подается внутрь трубы. В качестве опоры наружная стенка трубы опирается на оправку из графита. Способ и устройство позволяют расширить заготовку за один или небольшое число этапов формообразования в стеклянную трубку с большим наружным диаметром и высокой точностью размеров. Регулировка разностенности обеспечивается подачей охлаждающей жидкости в зону с минимальной толщиной стенки.

Однако при данном способе обработки в горизонтальном положении необходимо точно контролировать вязкость стекла в зоне нагрева из-за высокой вероятности провисания трубы. Кроме того, использование нагрева открытым пламенем горелок не позволит точно поддерживать и регулировать температуру в зоне нагрева. Источник не содержит сведений о защите, находящейся в зоне действия открытого пламени графитовой оправки от выгорания и износа.

Технической проблемой заявляемых изобретений является раструбное формообразование стеклянной трубы, в частности с возможностью изготовления раструба как с одним, так и несколькими переходами.

Техническим результатом группы изобретений является повышение качества изделия за счет исключения вероятности провисания трубы, увеличение срока службы, а также упрощение и удешевление устройства для изготовления раструба стеклянной трубы.

Техническая проблема и технический результат достигаются тем, что в способе формирования раструба трубки, включающем размещение оправки в заготовке стеклянной трубки, нагрев заготовки, согласно изобретению, стеклянную трубку жёстко закрепляют в вертикальном положении, нагрев осуществляют в двухзонной печи с раздельной регулировкой температуры по каждой зоне, при этом печь с размещенной в ней оправкой выполнена с возможностью вертикального перемещения относительно стеклянной трубки по мере размягчения стекла, формируя необходимую геометрию трубки, при этом рабочую часть оправки конусообразной формы размещают в верхней зоне нагрева печи, предназначенной для нагрева места контакта стеклянной трубки с оправкой, вторая нижняя зона нагрева выполнена с возможностью отжига готового раструба стеклянной трубки, внутрь печи над верхней зоной нагрева подают азот, а разницу диаметров заготовки и оправки, выполненной из графита, определяют из соотношения:

(D1-D) = (0,1÷0,25)h,

где D внутренний диаметр заготовки; D1 - диаметр графитовой оправки, соответствующий диаметру раструба на готовом изделии; h - высота от точки касания заготовкой оправки до начала диаметра D1.

Вертикальное перемещение печи осуществляют под действием противовеса.

Оправка может содержать дополнительный участок диаметром D2 для формирования дополнительного раструба, при этом разницу диаметров заготовки и дополнительного участка оправки определяют из соотношения:

(D2-D1)/h1=0,1÷0,25,

где D1 - диаметр оправки и диаметр первого раструба на готовом изделии;

D2 - диаметр оправки и диаметр дополнительного раструба на готовом изделии;

h1 - расстояние между участками D1 и D2.

Устройство для реализации способа содержит раму, на которой размещена выполненная с возможностью вертикального перемещения двухзонная печь с раздельной регулировкой температуры по каждой зоне, размещенную в верхней зоне печи оправку, имеющую рабочую часть конусообразной формы, шарнирно закрепленную на раме кассету для заготовки стеклянной трубки, выполненную с возможностью фиксации в вертикальном положении напротив оправки, трубку подвода азота во внутреннюю полость печи над верхней зоной нагрева, при этом печь снабжена установленной снизу заглушкой для предотвращения циркуляции воздуха, при этом диаметр рабочей части оправки соответствует диаметру раструба.

Печь содержит противовес для вертикального перемещения печи относительно кассеты. Оправка может содержать дополнительный участок для формирования дополнительного раструба

Группа изобретений поясняется чертежами, на которых изображены:

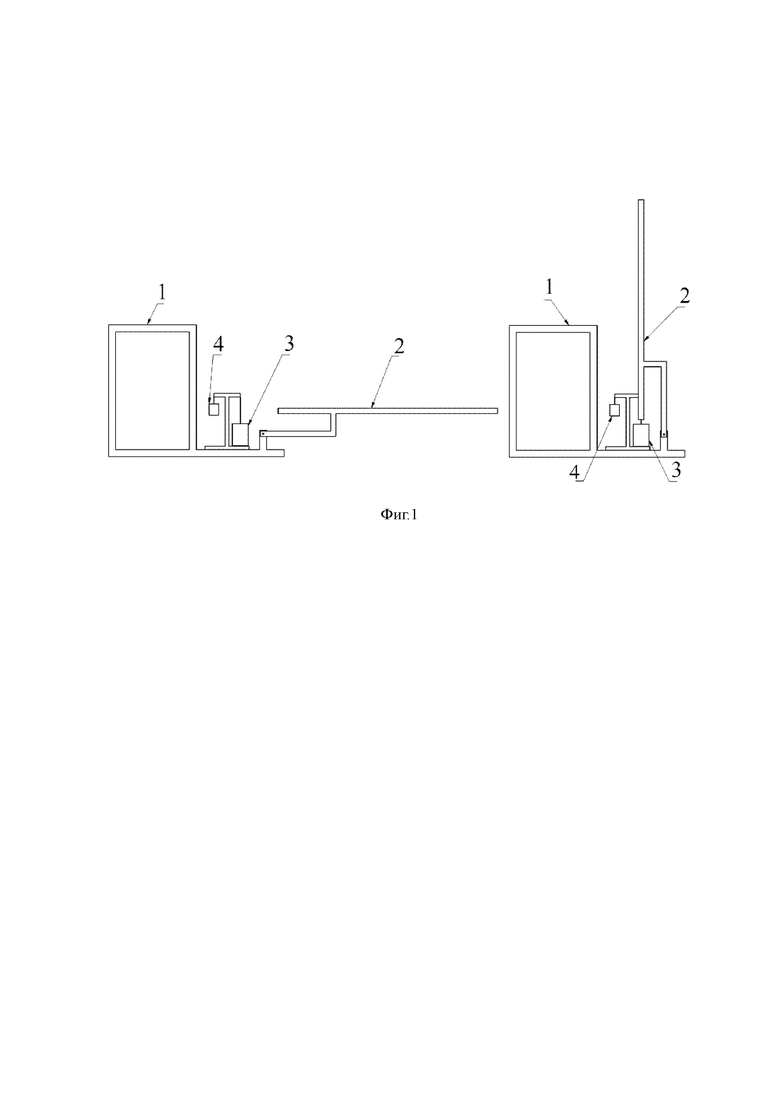

-на фиг. 1 - общий вид установки формирования раструба стеклянной трубы с опущенной и поднятой кассетой с трубой;

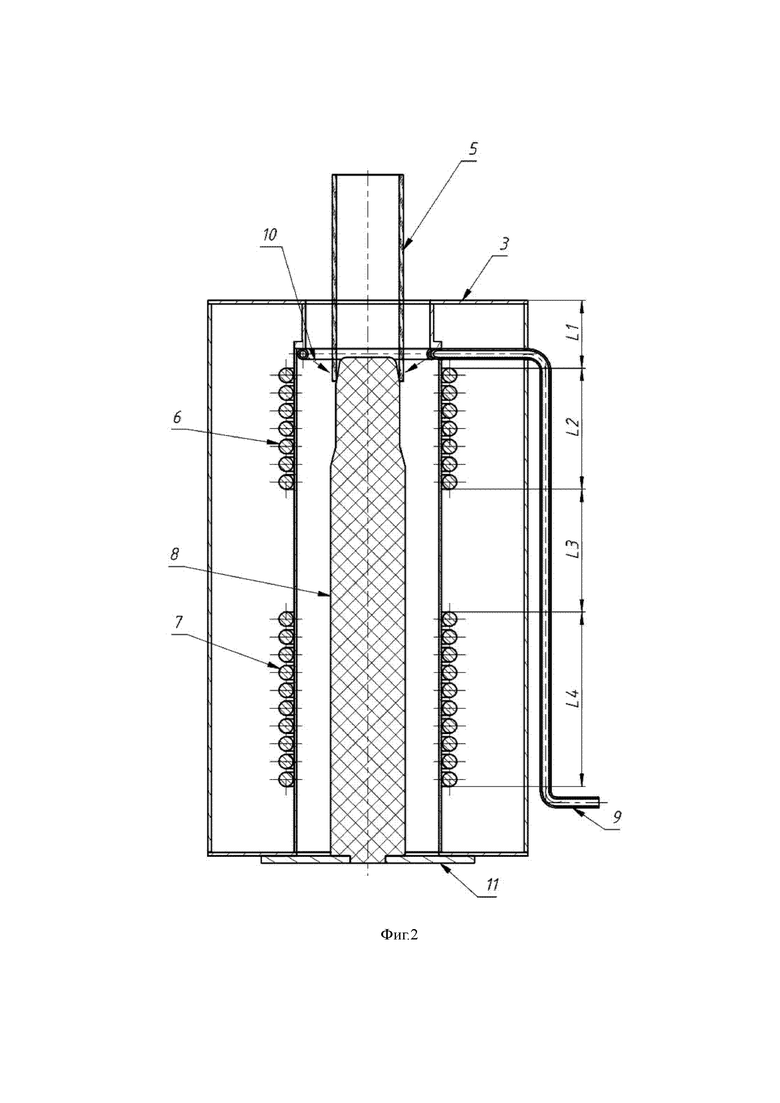

-на фиг. 2 - печь формирования раструба стеклянной трубы;

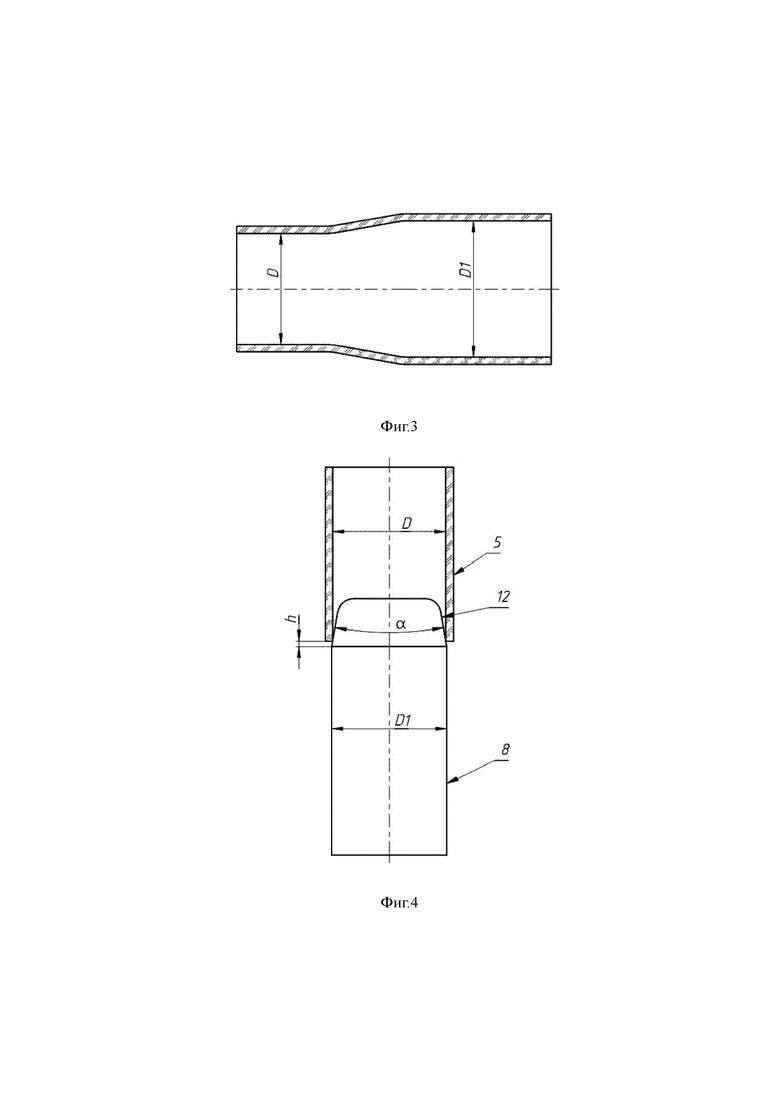

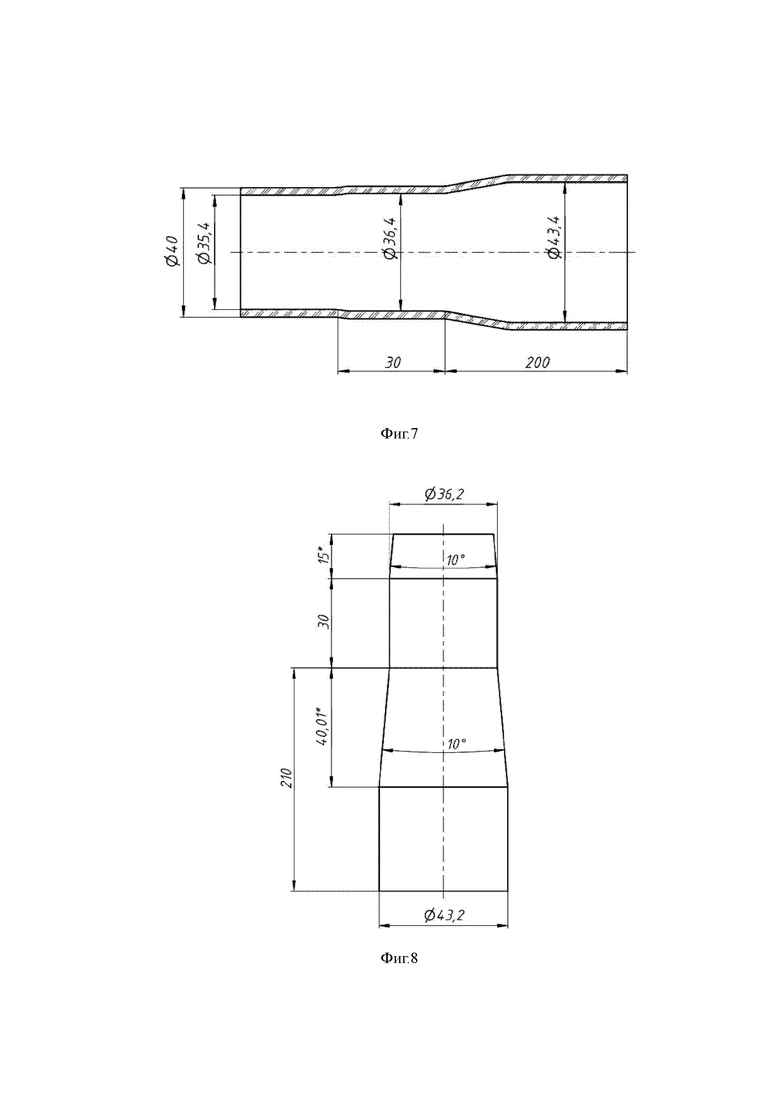

-на фиг. 3 - изделие с одним раструбом;

-на фиг. 4 - оправка для изготовления изделия с одним раструбом;

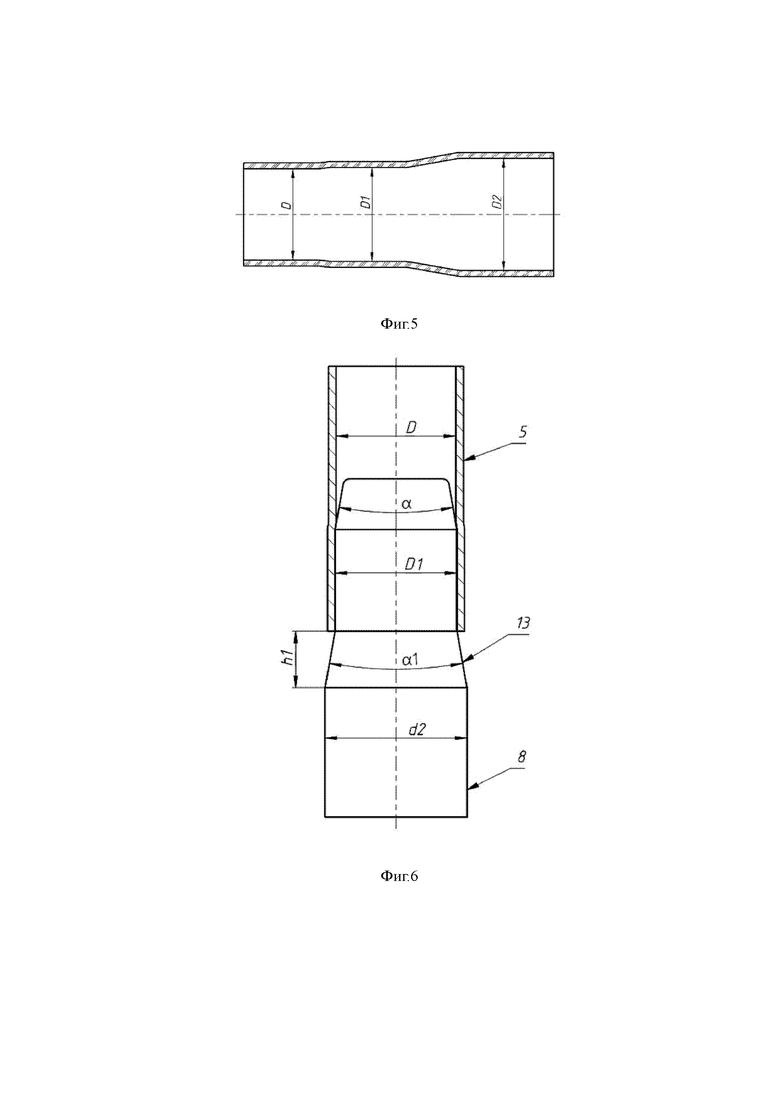

-на фиг. 5 - изделие с двумя раструбами;

-на фиг. 6 - оправка для изготовления изделия с двумя раструбами.

Позициями на чертежах обозначены:

1. основная рама;

2. кассета для трубы-заготовки;

3. печь;

4. противовес;

5. труба-заготовка;

6. верхняя зона нагрева;

7. нижняя зона нагрева;

8. графитовая оправка;

9. трубка подвода азота;

10. направление подачи азота;

11. заглушка;

12. конусообразная часть оправки;

13. вторая конусообразная часть оправки.

На основной раме 1 установлена кассета 2. В кассету 2 загружается труба-заготовка 5. Кассета 2 с трубой 5 поднимается в вертикальное положение и фиксируется в нем. На основной раме установлена печь 3 с противовесом 4 массой от 6 до 10 кг. Печь сопротивления 3 цилиндрического типа с двумя независимыми зонами нагрева (верхняя зона 6 и нижняя зона 7). Зона нагрева 6 - основная, в ней происходит нагрев заготовки 5 до температуры размягчения стекла. Зона нагрева 7 необходима для более быстрого разогрева печи 3, поддержания заданной температуры и отжига изделия. Размеры L2 и L4 определяют ширину зон нагрева, размер L1 задает положение зоны 6 относительно верха печи, L3 - расстояние между зонами нагрева 6 и 7. Длина L3 исключает взаимное влияние зон нагрева. Размер L1 задается 0,9 L2 для плавного прогрева заготовки и для предотвращения выхолаживания печи. L2 зависит от количества и длины переходов раструба. L4 принимается равным половине длины раструба. Диаметр внутренней полости печи принимается равным диаметрам заготовки.

Графитовая оправка 8 заданной формы жестко закреплена в печи 3. У графитовой оправки 8 предусмотрена конусообразная часть 12 с диаметром рабочей части D1. Конусообразные части 12 и 13 графитовой оправки 8 находятся в горячей части зоны нагрева 6.

Выше верхней зоны нагрева 6 во внутреннюю полость печи введена трубка подвода азота 9 с указанием направления подачи 10. Трубка подвода азота 9 расположена по окружности внутренней полости печи. Через отверстия по всей длине трубки 9 в полость печи на конусообразную часть 12 и рабочую часть D1 графитовой оправки подаётся азот. Заглушка 11 установленная снизу печи, предотвращает циркуляцию воздуха.

Для получения изделия фиг. 3 предлагается графитовая оправка с формой фиг.4. Для получения изделия фиг.5 предлагается графитовая оправка с формой фиг.6. Конусообразную часть 12 графитовой оправки 8 определяют из соотношения:

(D1-D)/h=0,1÷0,25,где D внутренний диаметр заготовки, D1 - диаметр графитовой оправки,

h - высота от точки касания заготовкой оправки до начала диаметра D1. Отклонение от данного соотношения ведет к разрушению заготовки в начале формообразования, либо завышению размера готового изделия относительно D1. Если труба содержит дополнительный участок раструба, то конусообразную часть 13 графитовой оправки 8 определяют из соотношения: (D2-D1)/h1=0,1÷0,25, где D1 - диаметр раструба на готовом изделии, D2 - диаметр графитовой оправки и диаметр дополнительного раструба на готовом изделии, h1 - Расстояние между участками D1 и D2.

Способ реализуется следующим образом. Трубу 5 (заготовку) жестко закрепляют в кассете 2, устанавливают в вертикальном положении относительно графитовой оправки 8. Включают подачу азота в полость печи 3 через трубку подвода азота 9. Азот подают на рабочую часть оправки с минимально возможным расходом, обеспечивающим защиту графитовой оправки от выгорания и разрыхления.

Верхняя зона печи нагревается до температуры размягчения стекла, а нижняя зона до температуры отжига стекла. Печь 3 подводится до касания графитовой оправкой 8 трубы заготовки 5. Под действием температуры верхней зоны нагрева 6 осуществляется размягчение стеклянной заготовки 5. При достижении стеклом достаточной вязкости начинается движение вверх печи 3 с графитовой оправкой 8 под действием противовеса. Печь с графитовой оправкой, поднимаясь постепенно, входит в размягченную трубу формируя раструб заданной высоты. Одновременно с формированием раструба происходит отжиг в зоне нагрева 7. После отжига печь 3 опускается пневмоцилиндром (не показан) в исходное положение.

Способ обеспечивает возможность изготавливать раструбное расширение стеклянной трубы с помощью введения графитовой оправки в предварительно нагретую до температуры размягчения стекла заготовку.

Пример конкретного выполнения. Для получения раструба по фигуре 7 была изготовлена печь по фиг. 2 со следующими размерами: для наружного диаметра заготовки 40 мм диаметр внутренней полости печи равен 80 мм, L1=49 мм, L2=55 мм, L3=67 мм, L4= 100 мм. Азот подавался в полость печи с расходом 0,1 м3/час.

Формирование раструба проходило при температуре верхней зоны 870˚С, нижней зоны 500˚С (температура отжига). Масса противовеса составляла 8 кг.

Применялась графитовая оправка, показанная на фиг. 8, с размерами, рассчитанными по заявленным формулам. Коэффициент принимался равным 0,175. Исходя из технологических особенностей, диаметр графитовой оправки должен быть на 0,2 мм меньше внутреннего диаметра раструба готового изделия.

h=(D1-D)/0,1÷0,25= (36,2-35,4)/0,175= 4,57 мм,

зная h можно рассчитать угол α конусообразной части оправки по формуле:

α=2*arctg((D1-D)2*h)= 2*arctg((36,2-35,4)/2*4,57=10˚

h1=(D2-D1)/0,1÷0,25= (43,4-36,2)/0,175= 41,1 мм,

зная h1 можно рассчитать угол конусообразной части оправки по формуле:

α=2*arctg((D2-D1)/2*h1)= 2*arctg((43,4-36,2)/2*41,1=10˚

Таким образом, заявляемая группа изобретений позволяет осуществлять формирование стеклянной трубы с одним или несколькими раструбами, исключая вероятность провисания трубы, способствуя тем самым повышению качества изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРУКТУРНОГО БЛОКА ИЗ СТЁКОЛ РАЗНЫХ СОСТАВОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2021 |

|

RU2772026C1 |

| УСТРОЙСТВО И СПОСОБ ВЫТЯЖКИ СТЕКЛЯННЫХ ИЗДЕЛИЙ ЧЕРЕЗ ФИЛЬЕРУ | 2023 |

|

RU2809418C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МУЛЬТИКАПИЛЛЯРНЫХ СТРУКТУР ДЛЯ ХРАНЕНИЯ ГАЗА | 2023 |

|

RU2809396C1 |

| Устройство для изготовления стеклянных изделий | 1980 |

|

SU906951A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ПОКОВОК ПОЛУКОРПУСОВ ШАРОВЫХ КРАНОВ | 2018 |

|

RU2706395C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКА | 2008 |

|

RU2389581C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРУТКОВ И СПОСОБ ПОЛУЧЕНИЯ ТОНКОЙ ПРОВОЛОКИ ИЗ СПЛАВА СИСТЕМЫ НИКЕЛЬ-ТИТАН С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ | 2013 |

|

RU2536614C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ПОКОВОК ПОЛУКОРПУСОВ ШАРОВЫХ КРАНОВ | 2018 |

|

RU2706392C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ТРУБ ИЗ МЕДИ И ЕЕ СПЛАВОВ | 2003 |

|

RU2230624C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАТРИЦЫ АВТОЭМИССИОННОГО КАТОДА | 2001 |

|

RU2183362C1 |

Группа изобретений относится к производству изделий из стеклообразных материалов, в частности к способу раструбного формирования стеклянной трубы, и может быть использовано при изготовлении оборудования для химической, биологической, фармацевтической промышленности, в частности к технологии изготовления конденсаторных устройств, фильтров, отстойников и дистиллятов. В способе формирования раструба трубки, включающем размещение оправки в заготовке стеклянной трубки, нагрев заготовки, согласно изобретению стеклянную трубку жёстко закрепляют в вертикальном положении, нагрев осуществляют в двухзонной печи с раздельной регулировкой температуры по каждой зоне, при этом печь с размещенной в ней оправкой выполнена с возможностью вертикального перемещения относительно стеклянной трубки по мере размягчения стекла, формируя необходимую геометрию трубки, при этом рабочую часть оправки конусообразной формы размещают в верхней зоне нагрева печи, предназначенной для нагрева места контакта стеклянной трубки с оправкой, вторая нижняя зона нагрева выполнена с возможностью отжига готового раструба стеклянной трубки, внутрь печи над верхней зоной нагрева подают азот, а разницу диаметров заготовки и оправки, выполненной из графита, определяют из соотношения: (D1-D) = (0,1÷0,25)h, где D - внутренний диаметр заготовки; D1 - диаметр графитовой оправки, соответствующий диаметру раструба на готовом изделии; h - высота от точки касания заготовкой оправки до начала диаметра D1. Техническим результатом группы изобретений является повышение качества изделия за счет исключения вероятности провисания трубы, увеличение срока службы, а также упрощение и удешевление устройства для изготовления раструба стеклянной трубы. 2 н. и 4 з.п. ф-лы, 8 ил.

1. Способ формирования раструба трубки, включающий размещение оправки в заготовке стеклянной трубки, нагрев заготовки, отличающийся тем, что стеклянную трубку жёстко закрепляют в вертикальном положении, нагрев осуществляют в двухзонной печи с раздельной регулировкой температуры по каждой зоне, при этом печь с размещенной в ней оправкой выполнена с возможностью вертикального перемещения относительно стеклянной трубки по мере размягчения стекла, формируя необходимую геометрию трубки, при этом рабочую часть оправки конусообразной формы размещают в верхней зоне нагрева печи, предназначенной для нагрева места контакта стеклянной трубки с оправкой, вторая нижняя зона нагрева выполнена с возможностью отжига готового раструба стеклянной трубки, внутрь печи над верхней зоной нагрева подают азот, а разницу диаметров заготовки и оправки, выполненной из графита, определяют из соотношения:

(D1-D) = (0,1÷0,25)h,

где D - внутренний диаметр заготовки;

D1 - диаметр графитовой оправки, соответствующий диаметру раструба на готовом изделии;

h - высота от точки касания заготовкой оправки до начала диаметра D1.

2. Способ по п. 1, отличающийся тем, что вертикальное перемещение печи осуществляют под действием противовеса.

3. Способ по п. 1, отличающийся тем, что оправка содержит дополнительный участок диаметром D2 для формирования дополнительного раструба, при этом разницу диаметров заготовки и дополнительного участка оправки определяют из соотношения:

(D2-D1)/h1=0,1÷0,25,

где D1 - диаметр оправки и диаметр первого раструба на готовом изделии;

D2 - диаметр оправки и диаметр дополнительного раструба на готовом изделии;

h1 - расстояние между участками D1 и D2.

4. Устройство для реализации способа по п. 1, характеризующееся тем, что содержит раму, на которой размещена выполненная с возможностью вертикального перемещения двухзонная печь с раздельной регулировкой температуры по каждой зоне, размещенную в верхней зоне печи оправку, имеющую рабочую часть конусообразной формы, шарнирно закрепленную на раме кассету для заготовки стеклянной трубки, выполненную с возможностью фиксации в вертикальном положении напротив оправки, трубку подвода азота во внутреннюю полость печи над верхней зоной нагрева, при этом печь снабжена установленной снизу заглушкой для предотвращения циркуляции воздуха, при этом диаметр рабочей части оправки соответствует диаметру раструба.

5. Устройство по п. 4, отличающееся тем, что печь содержит противовес для вертикального перемещения печи относительно кассеты.

6. Устройство по п. 4, отличающееся тем, что оправка содержит дополнительный участок для формирования дополнительного раструба.

| US 9957185 B2, 01.05.2018 | |||

| СПОСОБ ФОРМОВАНИЯ ПОЛЫХ ТЯНУТЫХ ИЗДЕЛНЙ | 0 |

|

SU359238A1 |

| Устройство для калибрования внутреннего канала стеклянных трубок | 1978 |

|

SU771031A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ МЕТОДОМ НАМОТКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2153983C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ДВУХОСНО-ОРИЕНТИРОВАННОГО ТРУБОПРОВОДА | 1995 |

|

RU2135359C1 |

| US 20040129030 A1, 08.07.2004 | |||

| US 9242887 B2, 26.01.2016. | |||

Авторы

Даты

2021-03-31—Публикация

2020-09-22—Подача