Область применения изобретения

Настоящее изобретение в общем имеет отношение к созданию слоистых материалов. Более конкретно, настоящее изобретение имеет отношение к созданию двух различных вариантов способа укладки по меньшей мере одного слоя материала на рельефную пресс-форму для изготовления композиционного материала. Более того, настоящее изобретение имеет отношение к созданию устройства для укладки по меньшей мере одного слоя материала на рельефную пресс-форму для изготовления композиционного материала. Наконец, настоящее изобретение имеет отношение к использованию такого устройства для укладки по меньшей мере одного слоя материала на рельефную пресс-форму.

Предпосылки к созданию изобретения

Обычно композиционные материалы получают из тонких деформируемых слоев материалов, таких как, например, тканые материалы, прослоенные холсты, препреги (полуфабрикаты композиционного пластика), бумага, шпон (фанера), листовой металл, фольга, нетканые материалы и маты, или из других псевдолистовых гибких слоев материалов, которые в контексте настоящего изобретения называют "слоем материала", и которые снимают с плоской поверхности, такой как, например, поверхность стола, и укладывают друг на друга в пресс-форму, базовая поверхность которой изогнута в одном или в двух направлениях. В этих известных процессах изготовления композиционных материалов, до настоящего времени индивидуальные слои материалов вручную укладывают в пресс-форму. Несмотря на то, что уже были проведены эксперименты по автоматической укладке слоев материалов в пресс-форму, эти эксперименты были связаны исключительно с использованием очень дорогой кинематики с использованием роботов для захвата, что связано с весьма значительными расходами, без достижения близких к удовлетворительным результатов.

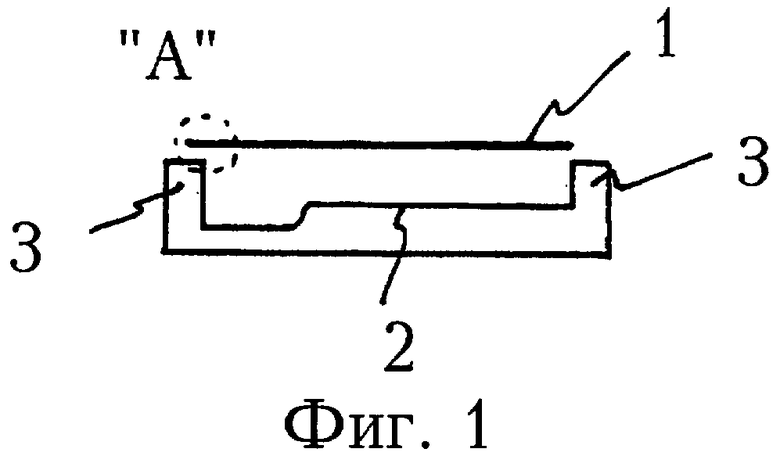

При автоматизации укладки слоев материалов в пресс-формы с одномерными или двумерными изогнутыми поверхностями, которые в контексте настоящего изобретения называют рельефными пресс-формами, возникает проблема, связанная с тем, что в развернутом состоянии укладываемые слои материалов являются слишком большими и поэтому не могут быть уложены или могут быть только неудовлетворительным образом уложены в пресс-форму, как это показано на фиг.1. Это связано с тем, что пресс-формы для обработки слоистых материалов как правило имеют боковые ограничители, что приводит к тому, что слой материала, который должен быть уложен в пресс-форму, в растянутом состоянии указанного слоя материала не соответствует размеру пресс-формы. Более того, после укладки слоев материалов в пресс-форму возникает другая проблема, связанная с тем, что для получения специфических геометрических конфигураций изготавливаемого композиционного материала, несколько слоев материалов различных размеров помещают в пресс-форму, например, чтобы обеспечить армирование в одном положении композиционного материала. Однако это означает, что в известных попытках автоматизации, например, с использованием вышеупомянутой кинематики с использованием роботов, для каждого индивидуального слоя материала требуется новая геометрия согласованного захвата, так чтобы при укладке нового слоя материала не возникали неровности, такие как складки и т.п., на слое материала, который уже был уложен ранее в пресс-форму.

Сущность изобретения

Принимая во внимание описанные здесь выше проблемы, связанные с известными попытками создания устройств для изготовления композиционного материала, задачей настоящего изобретения является создание способа и устройства, которые позволяют производить укладку слоя материала на рельефную пресс-форму при минимальных технических и финансовых затратах.

Эта задача решена при помощи двух различных вариантов способа укладки по меньшей мере одного слоя материала на рельефную пресс-форму для изготовления композиционного материала; при помощи устройства для укладки по меньшей мере одного слоя материала на рельефную пресс-форму для изготовления композиционного материала; а также за счет использования такого устройства. Ниже подробно описаны указанные два различных варианта способа, устройство и его использование, причем само собой разумеется, что все признаки указанных вариантов способа могут быть использованы в указанном устройстве, а также при указанном использовании устройства, и наоборот, аналогичным образом.

Первый вариант способа в соответствии с настоящим изобретением для укладки по меньшей мере одного слоя материала на рельефную пресс-форму для изготовления композиционного материала предусматривает использование упруго-обратимо деформируемой поверхности, поверхностный рельеф которой в недеформированном состоянии соответствует (рельефу) рельефной пресс-форме, которую прижимают к слою материала, при этом указанный поверхностный рельеф упруго деформируется, так что указанная поверхность плотно прилегает к слою материала. Для удержания слоя материала, на поверхности создают силу удержания, причем указанная сила удержания по меньшей мере временно закрепляет слой материала на поверхности. Несмотря на то, что может быть обеспечена экономия энергии, если силу удержания создавать только после прижима поверхности к слою материала, само собой разумеется, что можно также создавать силу удержания до или во время процедуры прижима поверхности к слою материала. Для того чтобы иметь возможность укладки слоя материала на рельефную пресс-форму упорядоченным образом без образования складок, необходимо прежде всего придать указанному слою материала конфигурацию, которая соответствует конфигурации рельефной пресс-формы, чтобы упростить укладку слоя материала. Для этого силу давления, которая ранее была создана за счет прижима поверхности к слою материала, постепенно уменьшают, что может быть осуществлено, например, за счет подъема поверхности с области укладки (со стола), на которой был размещен слой материала. За счет этого поверхность возвращается назад в свое недеформированное состояние, в результате чего слой материала получает поверхностный рельеф, соответствующий рельефной пресс-форме, так как слой материала закреплен на поверхности при помощи силы удержания. Для упрощения укладки слоя материала с поверхностным рельефом, полученным указанным образом, на рельефную пресс-форму, поверхность вместе с закрепленным на ней слоем материала устанавливают напротив рельефной пресс-формы, так что поверхностный рельеф слоя материала совпадает с рельефом рельефной пресс-формы. Наконец, слой материала укладывают на рельефную пресс-форму за счет снятия созданной ранее силы удержания. При этом слой материала отделяется от поверхности и остается лежать на рельефной пресс-форме желательным образом. Для того чтобы затем иметь возможность уложить дополнительный слой материала на рельефную пресс-форму, который может иметь другой размер по сравнению с ранее уложенным слоем материала, вновь используют указанный способ, в котором сначала создают силу удержания или упруго-обратимо деформируемую поверхность прижимают к новому слою материала.

Второй вариант способа в соответствии с настоящим изобретением для укладки по меньшей мере одного слоя материала на рельефную пресс-форму для изготовления композиционного материала предусматривает использование упруго-обратимо деформируемой поверхности, которую прижимают к слою материала, так что указанная поверхность плоско прилегает к слою материала. В этом случае нет необходимости в том, чтобы поверхностный рельеф поверхности соответствовал рельефу рельефной пресс-формы. Для того чтобы снять слой материала с его опоры, на которую он был уложен (со стола), создают силу удержания, которая по меньшей мере временно закрепляет слой материала на поверхности. В этом варианте способа также можно создавать силу удержания ранее установки поверхности на слой материала. После этого поверхность вместе с закрепленным на ней слоем материала может быть установлена напротив рельефной пресс-формы, а затем, при помощи поверхности, слой материала может быть прижат к рельефной пресс-форме таким образом, что слой материала получает поверхностный рельеф, который соответствует рельефу рельефной пресс-формы. За счет придания слою материала необходимой конфигурации при помощи упруго-обратимо деформируемой поверхности, можно произвести укладку слоя материала на рельефную пресс-форму без образования складок. После принудительного создания указанным образом на слое материала поверхностного рельефа, который соответствует рельефу рельефной пресс-форме, сила удержания может быть снята для того, чтобы уложить слой материала на рельефную пресс-форму указанным образом.

Несмотря на то, что на первый взгляд эти два способа только немного отличаются друг от друга, эти два способа действительно являются альтернативными, так как в первом варианте способа получают поверхностный рельеф слоя материала, когда упруго-обратимо деформируемая поверхность возвращается в свое недеформированное исходное состояние, в котором ее поверхностный рельеф соответствует рельефу рельефной пресс-формы. В отличие от этого, во втором варианте способа в соответствии с настоящим изобретением, поверхностный рельеф слоя материала получают за счет того, что слой материала прижимают к рельефной пресс-форме при помощи упруго-обратимо деформируемой поверхности, за счет чего принудительно получают поверхностный рельеф, который соответствует рельефу рельефной пресс-формы, как на слое материала, так и на поверхности.

За счет использования этих двух описанных здесь выше способов можно очень просто автоматически снимать слои материалов с плоской поверхности (стола) и без складок укладывать их, с заданной поверхностной структурой на рельефную пресс-форму. Эти способы позволяют укладывать слои материалов различных размеров на геометрические рельефные конфигурации, которые являются разными или по меньшей мере аналогичными. За счет использования способа в соответствии с настоящим изобретением это можно делать без использования дорогой кинематики с использованием роботов для захвата, в результате чего могут быть снижены затраты на изготовление и повышена надежность процесса изготовления.

В том и другом вариантах способа создают силу удержания на поверхности, для чего к поверхности, например, подводят поток всасывания. Например, в поверхности могут быть предусмотрены множество всасывающих отверстий, через которые пропускают поток всасывания. Альтернативно, силу удержания можно создать за счет электростатического заряда поверхности. В соответствии с другой альтернативой, силу удержания можно создать за счет силы сцепления или магнитной силы. Само собой разумеется, что специалисты в данной области могут найти и другие возможности создания силы удержания, так что более подробно этот вопрос здесь не рассматривается.

В соответствии с еще одним аспектом настоящего изобретения, предлагается устройство для укладки по меньшей мере одного тонкого деформируемого слоя материала на рельефную пресс-форму для изготовления композиционного материала, причем указанная пресс-форма содержит упруго-обратимо деформируемый объект с поверхностью, которая предназначена для создания силы удержания для закрепления слоя материала.

Указанный объект может быть изготовлен практически из любого подходящего материала, который позволяет, благодаря его характеристикам, автоматически возвращать объект из его деформированного состояния в его недеформированное состояние. Требуются такие характеристики упруго-обратимых материалов, которые позволяют адаптировать поверхность объекта к любым желательным поверхностным геометриям за счет давления, приложенного к объекту, и которые позволяют, после уменьшения силы давления, возвращаться к начальному недеформированному состоянию. Например, объект может быть изготовлен из подходящего упругого каучука или из вспененного материала, такого как поропласт, или, например, из пластичных вспененных материалов, выбранных из группы, в которую входят полистирол, сополимер стирола, поливинилхлорид, поликарбонат, полиолефин, полиуретан, полиизоцианурит, поликарбодиимид, полиметакрилимид, полиамид, сополимер акрилонитрила, бутадиена и стирола, фенолоальдегидный полимер и полимочевина. Само собой разумеется, что кроме этих синтетических материалов объект также может содержать природные упруго-обратимые материалы, такие как, например, природный каучук, природная губка и т.п. Само собой разумеется, что для изготовления деформируемого объекта также могут быть использованы любые другие материалы, которые имеют указанные упруго-обратимые характеристики.

Поверхность объекта в ее недеформированном состоянии может быть совершенно плоской, так что она может прилегать к слою материала, уложенному на плоской основе, что позволяет затем прижимать указанный слой материала к рельефной пресс-форме, в результате чего как слой материала, так и поверхность объекта будут соответствовать рельефной пресс-форме. Альтернативно, поверхность объекта в ее недеформированном состоянии также может иметь поверхностный рельеф, который соответствует рельефной пресс-форме. В этом случае, плоский слой материала, который был уложен на стол, может быть захвачен при помощи объекта, поверхность которого прижата к слою материала, в результате чего поверхностный рельеф поверхности упруго деформируется, так что поверхность плотно прилегает к слою материала. После снижения силы давления, в результате чего поверхность возвращается в свое недеформированное состояние, слой материала получает поверхностный рельеф, который соответствует рельефу рельефной пресс-формы, так что слой материала может быть уложен на рельефную пресс-форму так, что поверхностный рельеф слоя материала совпадает с рельефом рельефной пресс-формы.

Для того чтобы поверхность могла создавать силу удержания для закрепления (фиксации) на ней слоя материала, на поверхности могут быть предусмотрены множество всасывающих отверстий, через которые проходит поток всасывания, так что слой материала, который контактирует с поверхностью, присасывается к поверхности. Для создания потока всасывания, устройство может иметь камеру всасывания, при помощи которой через множество всасывающих отверстий протекает указанный поток всасывания. В такой схеме построения, отрицательное давление приложено, за счет вакуумного блока, к самой камере всасывания, причем указанное отрицательное давление в виде указанного потока всасывания распространяется в направлении всасывающих отверстий.

Для подвода потока всасывания из камеры всасывания к множеству всасывающих отверстий, объект может иметь множество всасывающих трубок, которые соединяют по меньшей мере одну камеру всасывания с множеством всасывающих отверстий.

Так как за счет упруго-обратимой поверхности устройства в соответствии с настоящим изобретением возможно захватывать (снимать с опоры, со стола) слои материалов различных размеров при помощи устройства, то, в зависимости от размера слоя материала, поток всасывания может быть приложен только к тем всасывающим отверстиям, которые покрыты слоем материала. При этом поток всасывания не прикладывают к остальным открытым всасывающим отверстиям, так как это будет просто приводить к потере энергии. Для приложения потока всасывания только к необходимым всасывающим отверстиям, устройство содержит множество камер всасывания, причем каждая из множества камер всасывания соединена с множеством n из множества m всасывающих трубок, причем n<m. При этом, за счет отдельного приведения в действие индивидуальных камер всасывания, можно обеспечить приложение потока всасывания только к необходимым (рабочим) всасывающим отверстиям.

Наконец, в соответствии с еще одним аспектом настоящего изобретения, задачей настоящего изобретения является использование устройства в соответствии с настоящим изобретением для того, чтобы производить укладку по меньшей мере одного слоя материала на рельефную пресс-форму.

Указанные ранее и другие характеристики изобретения будут более ясны из последующего детального описания, данного в качестве примера, не имеющего ограничительного характера и приведенного со ссылкой на сопроводительные чертежи.

Краткое описание чертежей

На фиг.1 показана схема, при помощи которой объясняется проблема, связанная с укладкой слоя материала в рельефную пресс-форму.

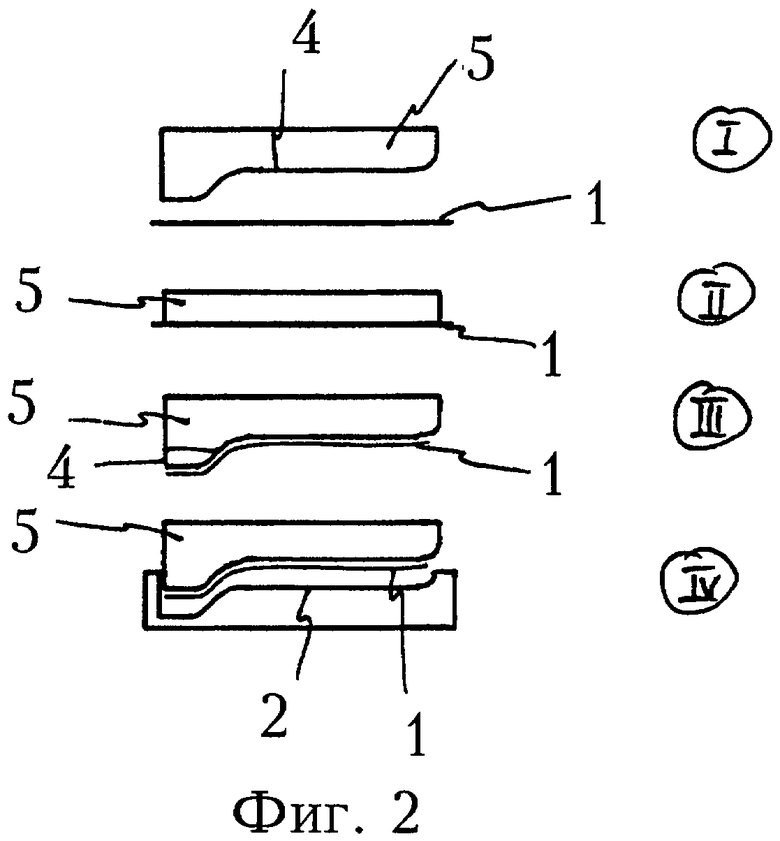

На фиг.2 показаны операции первого варианта способа в соответствии с настоящим изобретением.

На фиг.3 показано устройство в соответствии с настоящим изобретением.

На всех чертежах аналогичные детали имеют одинаковые позиционные обозначения.

Подробное описание изобретения

Ниже, со ссылкой на фиг.1, объясняется проблема, которая может встречаться при укладке слоя материала в рельефную пресс-форму. На фиг.1 показана рельефная пресс-форма 2, которая с боковых сторон ограничена двумя боковыми стенками 3. Так как поверхность рельефной пресс-формы 2 содержит зазор по высоте, слой 1 материала, который осаждают (укладывают) на рельефную пресс-форму 2, должен иметь длину, которая соответствует развертке рельефной пресс-формы 2. Это делает необходимым использования длины слоя 1 материала, превышающей просвет между двумя боковыми стенками 3, поэтому слой 1 материала в указанной на фиг.1 области "А" перекрывает левую боковую стенку 3, так что он не может быть плоско установлен на рельефную пресс-форму 2.

Для решения этой проблемы, а также для решения дополнительных проблем, которые встречаются при укладке слоя 1 материала в рельефную пресс-форму 2, в соответствии с настоящим изобретением предлагаются два различных варианта способа, первый из которых показан на фиг.2. В соответствии с этим способом, как это показано на фиг.2, сначала упруго-обратимо деформируемый объект 5 с поверхностью, которая в недеформированном исходном состоянии объекта имеет поверхностный рельеф, который соответствует рельефу рельефной пресс-формы 2, размещают так, что поверхность 4 будет обращена к слою 1 материала (иллюстрация I на фиг.2). В этой схеме расположения, слой 1 материала размещают, например, на столе (не показан), так что объект 5 с его упруго-обратимо деформируемой поверхностью 4 может быть прижат к слою 1 материала, причем поверхностный рельеф поверхности 4 упруго деформируется, так что поверхность 4 плоско прилегает к слою 1 материала, как это конкретно показано на иллюстрации II на фиг.2. В состоянии, показанном на иллюстрации II, затем, например, можно создать силу удержания на поверхности 4, причем при помощи указанной силы удержания слой 1 материала закрепляется на поверхности 4. Само собой разумеется, что также можно создавать силу удержания уже на более раннем этапе.

В состоянии, показанном на иллюстрации III на фиг.2, уменьшают силу давления, которая была создана в состоянии, показанном на иллюстрации II, так что объект 5 может быть поднят со стола (не показан). В результате, поверхность 4 объекта 5, за счет ее упруго-обратимых характеристик, возвращается в свое недеформированное исходное состояние, в результате чего слой 1 материала получает оригинальный поверхностный рельеф, который соответствует рельефной пресс-форме. За счет этого, контур соответствия указанного слоя 1 материала больше не выступает за боковые стенки 3, как это было объяснено со ссылкой на фиг.1, и теперь может быть установлен, вместе с поверхностью 4, напротив рельефной пресс-формы 2, как это показано на иллюстрации IV фиг.2, при этом поверхностный рельеф слоя 1 материала соответствует рельефу рельефной пресс-формы 2. После небольшого перемещения вниз объекта 5 в направлении рельефной пресс-формы 2, ранее созданная сила удержания затем может быть сброшена (снята), в результате чего слой 1 материала может быть осажден (уложен) на поверхностный рельеф 2.

Далее со ссылкой на фиг.3 описано устройство в соответствии с настоящим изобретением, предназначенное для укладки слоя 1 материала на рельефную пресс-форму 2 для изготовления композиционного материала. Устройство в соответствии с настоящим изобретением содержит объект 5, который на его обратной стороне имеет поверхностный рельеф, который соответствует рельефу рельефной пресс-формы 2, на которую укладывают поверхностный рельеф слоя 1 материала при помощи устройства. Таким образом, объект 5 содержит упруго-обратимо деформируемый материал, как уже было описано здесь выше. Объект 5 вводят в держатель 10 устройства, в котором рядом друг с другом предусмотрено множество камер 7 всасывания. Над камерами всасывания предусмотрена так называемая распределительная камера 9, которая соединена с вакуумным отсасывающим устройством 11, связанным с вакуумным блоком (не показан). За счет этого отсасывающего устройства 11 в распределительной камере создается отрицательное давление, причем это отрицательное давление распространяется в индивидуальные камеры 7 всасывания при помощи отверстий, которые соединяют множество камер всасывания с распределительной камерой.

Верхняя часть объекта 5 плоско прилегает к обратной стороне камер 7 всасывания, так что отрицательное давление, созданное в камерах 7 всасывания, распространяется при помощи множества небольших отверстий на обратной стороне камеры 7 всасывания на множество всасывающих трубок 8, проходящих через объект 5. Несмотря на то, что на фиг.3 показано только небольшое число всасывающих трубок 8, следует иметь в виду, что объект 5 может иметь эти всасывающие трубки 8 на его полной длине. Указанные всасывающие трубки 8 ведут к всасывающим отверстиям 6 на поверхности 4, которые подробно не показаны. Таким образом, при помощи вакуумного всасывающего устройства 11, распределительной камеры 9, камер 7 всасывания и всасывающих трубок 8, за счет потока всасывания могут быть созданы силы удержания на поверхности 4, в результате чего слой 1 материала, который входит в контакт с поверхностью 4, может быть закреплен на поверхности 4.

Если слой 1 материала не покрывает всю поверхность 4, индивидуальные камеры 7 всасывания могут быть приведены в действие отдельно, что может быть обеспечено, например, за счет использования клапанов в отверстиях, которые соединяют индивидуальные камеры 7 всасывания с распределительной камерой 9.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЛЬЕФНЫЕ МИКРОСТРУКТУРЫ ПОВЕРХНОСТИ С ОПТИЧЕСКИМИ ЭФФЕКТАМИ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2007 |

|

RU2428724C2 |

| УСТРОЙСТВО ДЛЯ МАНИПУЛИРОВАНИЯ МИКРО- И НАНООБЪЕКТАМИ | 2018 |

|

RU2713527C2 |

| Статор винтовой гидромашины | 2023 |

|

RU2828283C1 |

| УСТРОЙСТВО ДЛЯ МАНИПУЛИРОВАНИЯ МИКРО- И НАНООБЪЕКТАМИ С ФУНКЦИЕЙ ХРАНЕНИЯ | 2018 |

|

RU2678699C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНОЙ ДЕТАЛИ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2015 |

|

RU2698789C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАПОЛНИТЕЛЯ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2005 |

|

RU2283766C1 |

| ИЗДЕЛИЕ СО СКРЕПЛЕНИЕМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2505402C2 |

| Способ получения алмазно-металломатричных композиционных изделий | 2023 |

|

RU2822698C1 |

| СТАБИЛИЗИРОВАННЫЙ АБСОРБИРУЮЩИЙ МАТЕРИАЛ ДЛЯ ПРЕДМЕТОВ ЛИЧНОЙ ГИГИЕНЫ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1999 |

|

RU2221529C2 |

| БЕЗОСНОВНОЕ ДЕКОРАТИВНОЕ ПОВЕРХНОСТНОЕ ПОКРЫТИЕ | 2009 |

|

RU2516126C2 |

Группа изобретений относится к вариантам способа укладки по меньшей мере одного слоя материала на рельефную пресс-форму для изготовления композиционных материалов и устройству для его осуществления. Способ включает создание силы давления путем прижима к слою материала упруго-обратимого деформируемого объекта, изготовленного из материала, который позволяет автоматически возвращать объект из его деформированного состояния в его недеформированное состояние. Причем поверхность указанного материала в недеформированном состоянии содержит поверхностный рельеф, который соответствует рельефной пресс-форме. При этом поверхностный рельеф упруго деформируется так, что поверхность объекта прилегает к слою материала. Способ включает также создание силы удержания, которая временно закрепляет слой материала на поверхности. Затем осуществляют снижение силы давления, в результате чего поверхность возвращается в свое недеформированное состояние и при этом придает слою материала поверхностный рельеф, который соответствует рельефной пресс-форме. После осуществляют размещение объекта вместе со слоем материала, который был закреплен на его поверхности, напротив рельефной пресс-формы так, что поверхностный рельеф слоя материала совпадает с рельефом рельефной пресс-формы. При этом укладка слоя материала на рельефную пресс-форму производится за счет снятия силы удержания. Способ также может осуществляться посредством размещения упруго-обратимого деформируемого объекта так, что его поверхность обращена к слою материала, таким образом, что указанная поверхность прилегает к слою материала. Затем создают силу удержания, которая временно закрепляет слой материала на поверхности, и устанавливают объект вместе со слоем материала, который был закреплен на его поверхности, напротив рельефной пресс-формы. После осуществляют прижим слоя материала к рельефной пресс-форме так, что слой материала и поверхность объекта получают поверхностный рельеф, который соответствует рельефу рельефной пресс-формы, и затем укладывают слой материала на рельефную пресс-форму за счет снятия силы удержания. Устройство для укладки содержит вышеописанный упруго-обратимо деформируемый объект, имеющий поверхность, которая служит для создания силы удержания для закрепления слоя материала. Достигаемый при этом технический результат заключается в минимализации технических и финансовых затрат. 3 н. и 9 з.п. ф-лы, 3 ил.

1. Способ укладки по меньшей мере одного слоя (1) материала на рельефную пресс-форму (2) для изготовления композиционных материалов, включающий в себя следующие операции:

- создание силы давления путем прижима упругообратимого деформируемого объекта (5), изготовленного из материала, который позволяет автоматически возвращать объект из его деформированного состояния в его недеформированное состояние, поверхность (4) которого в недеформированном состоянии содержит поверхностный рельеф, который соответствует рельефной пресс-форме (2), к слою (1) материала, причем поверхностный рельеф упруго деформируется, так что поверхность (4) объекта (5) прилегает к слою (1) материала;

- создание силы удержания, которая временно закрепляет слой (1) материала на поверхности (4);

- снижение силы давления, в результате чего поверхность (4) возвращается в свое недеформированное состояние и при этом придает слою (1) материала поверхностный рельеф, который соответствует рельефной пресс-форме (2);

- размещение объекта (5) вместе со слоем (1) материала, который был закреплен на его поверхности (4), напротив рельефной пресс-формы (2), так что поверхностный рельеф слоя (1) материала совпадает с рельефом рельефной пресс-формы (2);

- укладку слоя материала (1) на рельефную пресс-форму (2) за счет снятия силы удержания.

2. Способ укладки по меньшей мере одного слоя (1) материала на рельефную пресс-форму (2) для изготовления композиционных материалов, причем включающий в себя следующие операции:

- размещение упругообратимого деформируемого объекта (5) так, что его поверхность (4) обращена к слою материала (1), таким образом, что поверхность (4) прилегает к слою (1) материала, причем объект (5) изготовлен из материала, который позволяет автоматически возвращать объект из его деформированного состояния в его недеформированное состояние;

- создание силы удержания, которая временно закрепляет слой (1) материала на поверхности (4);

- установка объекта (5) вместе со слоем материала (1), который был закреплен на его поверхности (4), напротив рельефной пресс-формы (2);

- прижим слоя (1) материала при помощи объекта (5) к рельефной пресс-форме (2), так что слой (1) материала и поверхность (4) объекта (5) получают поверхностный рельеф, который соответствует рельефу рельефной пресс-формы (2); и

- укладку слоя материала (1) на рельефную пресс-форму (2) за счет снятия силы удержания.

3. Способ по п.1 или 2, в котором силу удержания создают за счет создания потока всасывания на поверхности (4).

4. Способ по п.1 или 2, в котором силу удержания создают за счет электростатического заряда поверхности (4).

5. Способ по п.1 или 2, в котором силу удержания создают при помощи силы сцепления.

6. Способ по п.1 или 2, в котором силу удержания создают при помощи магнитной силы.

7. Устройство для укладки по меньшей мере одного слоя (1) материала на рельефную пресс-форму (2) для изготовления композиционных материалов, которое содержит упругообратимо деформируемый объект (5), имеющий поверхность (4), которая служит для создания силы удержания для закрепления слоя (1) материала, причем деформируемый объект (5) изготовлен из материала, который позволяет автоматически возвращать объект из его деформированного состояния в его недеформированное состояние, а поверхность (4) объекта (5) в недеформированном состоянии содержит поверхностный рельеф, который соответствует рельефу рельефной пресс-формы (2).

8. Устройство по п.7, в котором поверхность (4) содержит множество всасывающих отверстий (6), к которым подводят всасывающий поток.

9. Устройство по п.8, которое дополнительно содержит по меньшей мере одну камеру (7) всасывания, при помощи которой всасывающий поток подводят к множеству всасывающих отверстий (6).

10. Устройство по п.9, в котором объект (5) содержит множество всасывающих трубок (8), которые подсоединяют по меньшей мере одну камеру (7) всасывания, для создания всасывающего потока, к множеству всасывающих отверстий (6).

11. Устройство по п.10, которое содержит множество камер (7) всасывания, причем каждая индивидуальная камера всасывания из множества камер (7) всасывания соединена с множеством n из множества m всасывающих трубок (8), причем n<m.

12. Устройство по п.10 или 11, в котором каждая индивидуальная камера всасывания из множества камер (7) всасывания приводится в действие отдельно.

| ШТАМП ДЛЯ ПРЕДВАРИТЕЛЬНОЙ ШТАМПОВКИ | 0 |

|

SU271263A1 |

| УСТРОЙСТВО для РАЗДЕЛКИ МПТАЛ-ПИЧЕСКОГО ЛОМА | 0 |

|

SU392974A1 |

| Фотополимеризующаяся композиция | 1976 |

|

SU577505A1 |

| WO 2006039124 А2, 13.04.2006 | |||

| RU 2052353 C1, 20.01.1996 | |||

| US 6544449 B1, 08.04.2003. | |||

Авторы

Даты

2011-07-10—Публикация

2006-09-18—Подача