Изобретение относится к области механики, микросистемной техники и наномеханики, в частности к технике устройств на основе материалов с эффектом памяти формы (ЭПФ), и может найти применение в области радиоэлектроники, машиностроения, биотехнологии, электронной микроскопии, медицины.

Известно изобретение «Композитный функциональный материал» (Патент RU №2381903, МПК В32В 15/01; C22F 1/00, опубликовано 20.02.2010 Бюл. №5), который содержит, по крайней мере, два слоя, прочно соединенных друг с другом по плоскости, один из которых выполнен из материала, обладающего обратимой деформацией при изменении внешнего поля в рабочем диапазоне, а второй слой выполнен из упругопластического материала, имеющего предел текучести, находящийся в интервале деформаций композитного функционального материала, возникающих в нем при изменении внешнего поля в рабочем диапазоне. В качестве внешнего поля используют температурное поле, магнитное поле или поле механических напряжений сжатия или растяжения, при этом материал слоев зависит от используемого внешнего поля.

Недостатком данного изобретения является низкая надежность и недолговечность полученного композитного функционального материала, обусловленные тем, что из-за соединения разнородных материалов на границе слоя материала с ЭПФ и упругого слоя в процессе больших изгибных деформаций развиваются значительные механические напряжения, которые приводят к расслоению и потере работоспособности устройства, обуславливают неустойчивость устройства к циклическим нагрузкам.

Известно изобретение «Актюатор, система актюаторов и способ его изготовления» (Патент RU №2305874, МПК Н01Н 61/04, опубликовано 10.09.2007), включающий упругий элемент, преимущественно двумерной конфигурации, и элемент с ЭПФ, прочно механически соединенные друг с другом плоской стороной, причем элемент с ЭПФ имеет одностороннюю деформацию растяжения или сжатия. Система актюаторов выполнена в виде множества актюаторов, соединенных параллельно. Способ изготовления актюатора включает операции изготовления упругого элемента, операцию изготовления элемента с ЭПФ и операцию механически прочного соединения элементов между собой плоскими сторонами. Перед операцией механически прочного соединения элементов с плоскими сторонами элемент с памятью формы тренируют на односторонний ЭПФ до достижения односторонней деформации растяжения или сжатия, а операцию механически прочного соединения элементов проводят при значениях внешних параметров и внешнего поля, отвечающих мартенситному состоянию элемента с памятью формы.

Недостатками данного изобретения являются низкое быстродействие, сложность применения для управления микроустройством, низкая надежность и недолговечность полученного композитного функционального материала из-за соединения разнородных материалов.

Известно изобретение «Термоэлектромеханический преобразователь для микроманипулятора (варианты)» (Патент RU №2259914, МПК 7 B25J 7/00, опубликовано 10.09.2005), в котором преобразователь на основе деформируемого стержня содержит размещенные внутри стержня спиральный электрический нагреватель и пружину изгиба, на концах которой выполнены крепежные приспособления для связывания звеньев микроманипулятора, а также нижний и верхний ряды термоэлектрических модулей на основе эффекта Пельтье (элементов Пельтье), закрепленных на противоположных поверхностях деформируемого стержня с возможностью вращения. Деформируемый стержень выполнен из материала с ЭПФ. При исключении спирального электрического нагревателя деформируемый стрежень выполнен из электропроводникового материала с ЭПФ.

Недостатками изобретения являются выполнение его конструкции громоздкой, сложной в управление, имеющей низкое быстродействие, что делает невозможным его использование для управления микроустройством.

Наиболее близким к заявляемому техническому решению, т.е. прототипом, является изобретение «Микромеханическое устройство, способ его изготовления и система манипулирования микро- и нанообъектами» (Патент RU №2458002, МПК В81В 3/00; F03G 7/06, опубликовано 10.08.2012), в котором микромеханическое устройство содержит два плоских элемента, по крайней мере, один из которых выполнен термочувствительным и состоящим из двух прочно соединенных между собой слоев, из которых один изготовлен из сплава с ЭПФ с псевдопластической деформацией растяжения, а другой - из упругого материала. Плоские элементы соединены с одного конца, с другого конца сформирован захват для удержания объекта манипулирования. При изготовлении устройства предварительно изготовляют слой сплава с ЭПФ и вносят в него псевдопластическую деформацию растяжения, а затем соединяют его с упругим слоем, причем соединение слоев производят при температуре ниже температуры мартенситного превращения в сплаве с ЭПФ. Система манипулирования микрообъектами состоит из микромеханического устройства, закрепленного на конце микропроволоки нанопозиционера, рабочего поля с манипулируемым объектом и источника подогрева в виде полупроводникового лазера, излучение которого сфокусировано на рабочее поле системы манипулирования, включая конец микропроволоки с микропинцетом. Недостатками данного изобретения является:

- низкая надежность и недолговечность микромеханического устройства, обусловленные тем, что из-за механического соединения разнородных материалов на границе слоя материала с ЭПФ и упругого слоя в процессе циклической работы микромеханического устройства при больших изгибных деформациях развиваются значительные механические напряжения, которые приводят к расслоению слоистого композита и потере работоспособности устройства;

- низкое быстродействие устройства из-за того, что охлаждение микромеханического устройства (после срабатывания при нагреве) происходит естественным способом, что занимает значительное время в обычных условиях при комнатной температуре, а в условиях высокого вакуума, например, в камере электронного или ионного микроскопа при манипулировании микро- и нанообъектами, это время может возрастать в несколько раз, что приводит к существенному снижению быстродействия устройства и ограничению его функциональных возможностей.

Технический результат заключается в повышении быстродействия, надежности и срока службы устройства для манипулирования микро- и нанообъектами.

Технический результат достигается созданием устройства для манипулирования микро- и нанообъектами, включающего микромеханический актюатор с системой подогрева, причем актюатор содержит неподвижный и подвижный плоские элементы, расположенные вдоль его оси, подвижный элемент выполнен термочувствительным, состоящим из двух слоев, причем один из слоев изготовлен из сплава с эффектом памяти формы, а другой - из упругого материала, при этом оба элемента соединены с одного конца актюатора, а с другого конца сформирован захват для удержания микро- или нанообъектов, микромеханический выполнен за счет изготовления протяженного сквозного отверстия в слоистом композиционном материале с обратимым эффектом памяти формы, включающем кристаллический и аморфный слои с их сплошным неразрывным соединением на границе между ними и одинаковым химическим составом по обе стороны границы, таким образом, что неподвижный элемент выполнен кристаллическим, а подвижный термочувствительный элемент - аморфно-кристаллическим с аморфным слоем на внешней стороне актюатора, причем кристаллический слой с памятью формы является псевдопластически деформированным, а аморфный слой является упругим, при этом оба элемента выполнены с возможностью уменьшения зазора захвата до полного смыкания элементов при увеличении температуры в интервале мартенситного превращения в кристаллическом слое и увеличения зазора захвата до максимального значения при уменьшении температуры в интервале мартенситного превращения в кристаллическом слое; система подогрева представляет собой модуль температурного контроля, включающий контроллер, консоль с контактами, по меньшей мере, один элемент Пельтье, термистор, теплопроводящую пластину, коннектор, выполненный с возможностью установки устройства на микро- или наноманипулятор, на коннекторе одним концом закреплена консоль с контактами, а на другом ее конце размещен элемент Пельтье, на противоположной стороне которого расположена теплопроводящая пластина с закрепленными на ней термистором и микромеханическим актюатором, а контроллер через контакты на консоли электрически соединен с элементом Пельтье и термистором.

В частном случае модуль температурного контроля выполнен с возможностью двунаправленного пропорционально-интегрально-дифференциального регулирования.

Предлагается также способ изготовления микромеханического актюатора, в котором посредством воздействия внешних энергетических пучков, например, лазерного излучения, ионного облучения или электроискрового разряда в потоке жидкости, на поверхность ленты из сплава с эффектом памяти формы получают слоистый аморфно-кристаллический композит с неразрывной сплошной границей, разделяющей аморфное и кристаллическое состояния на слои, и одинаковым химическим составом по обе стороны границы, в кристаллическом слое композиционного материала делают протяженное сквозное отверстие вдоль ленты параллельно границе между слоями и формируют подвижный и неподвижный элементы актюатора таким образом, что с одного конца актюатора оставляют оба элемента соединенными, а с другого конца актюатора создают захват для удержания микро- или нанообъектов путем разъединения элементов отверстием на расстояние, которое соответствует максимальному размеру захватываемого объекта, при этом положение и ширину отверстия выбирают достаточными для получения неподвижного элемента кристаллическим, а подвижного элемента - аморфно-кристаллическим термочувствительным, обладающим обратимым эффектом памяти формы, с возможностью обратимо изменять величину зазора захвата при изменении температуры в интервале мартенситного превращения в кристаллическом слое, причем путем варьирования положения и ширины прорези изменяют также соотношение толщин аморфного и кристаллического слоев в термочувствительном подвижном элементе, которое определяет минимальный зазор захвата (вплоть до смыкания элементов) при нагреве термочувствительного элемента выше температуры конца обратного мартенситного превращения в кристаллическом слое и, соответственно, минимальный размер захватываемого объекта.

В частном случае для изготовления микромеханического актюатора выбирают сплавы квазибинарной системы TiNi-TiCu с содержанием меди от 17 до 34 ат. %.

Кроме того, формирование захвата выполняют методом селективного ионного травления.

Заявленное изобретение поясняется следующими чеотежами.

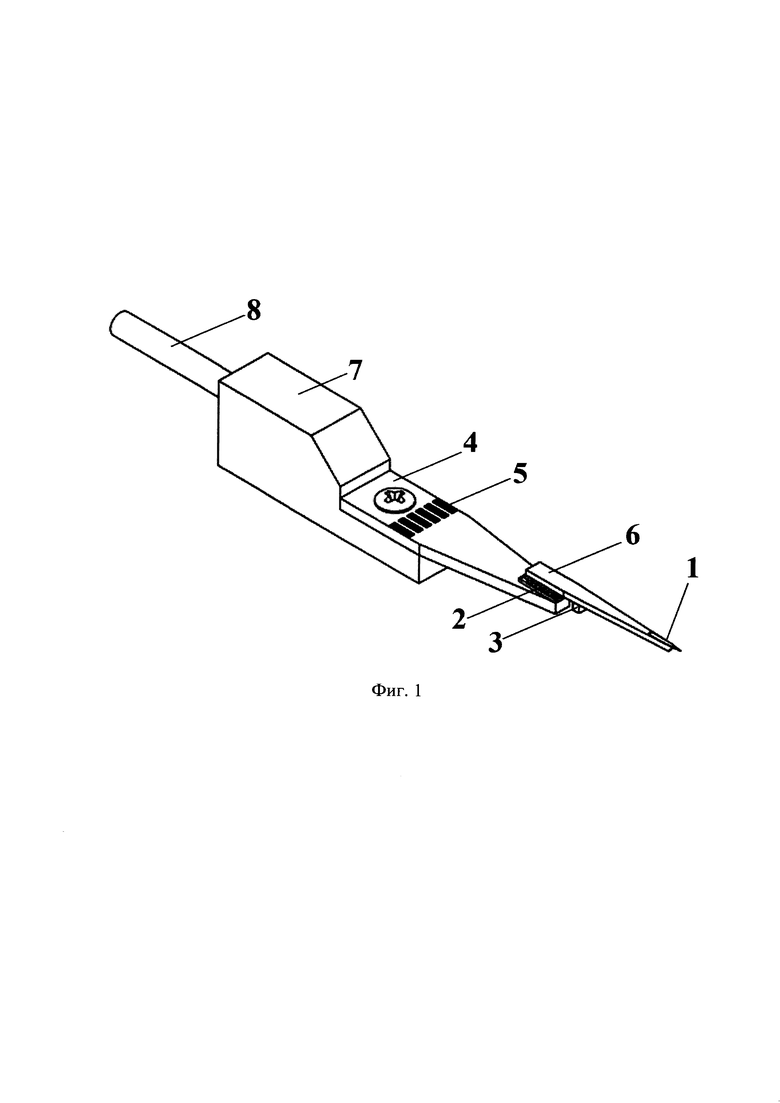

На фиг. 1 показано устройство для манипулирования микро- и нанообъектами.

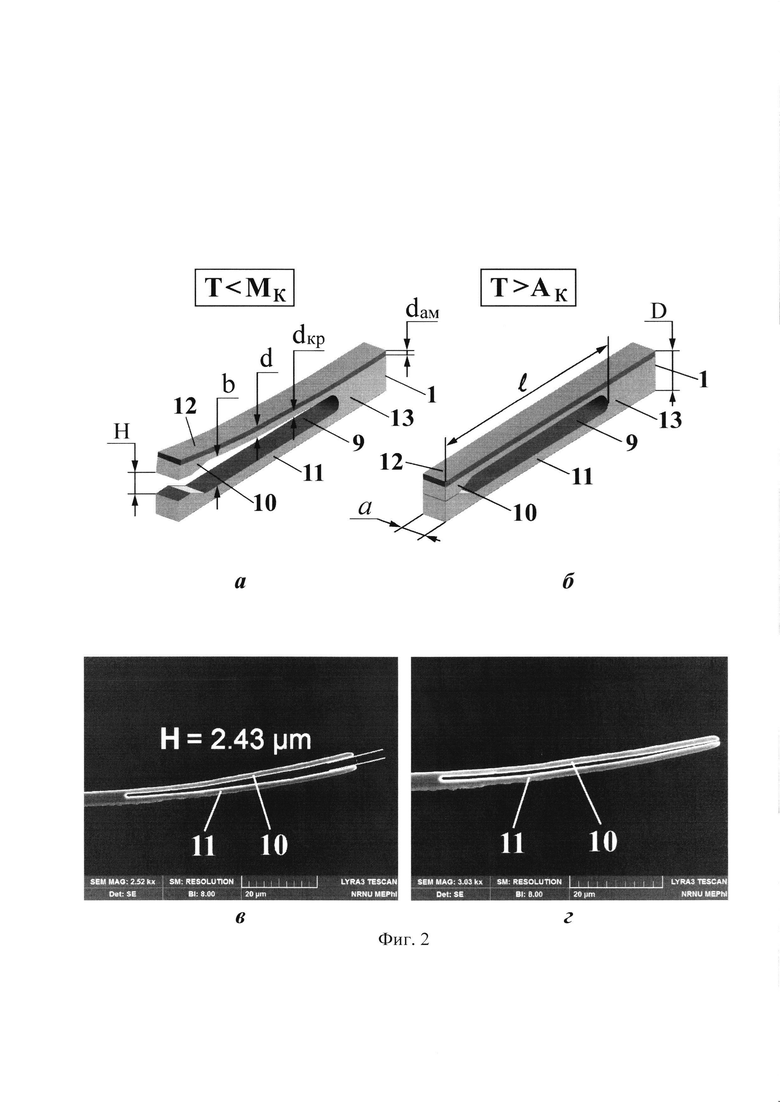

На фиг. 2 - микромеханический актюатор для захвата микро- и нанообъектов (микропинцет) в исходном (а, в) и нагретом (б, г) состояниях.

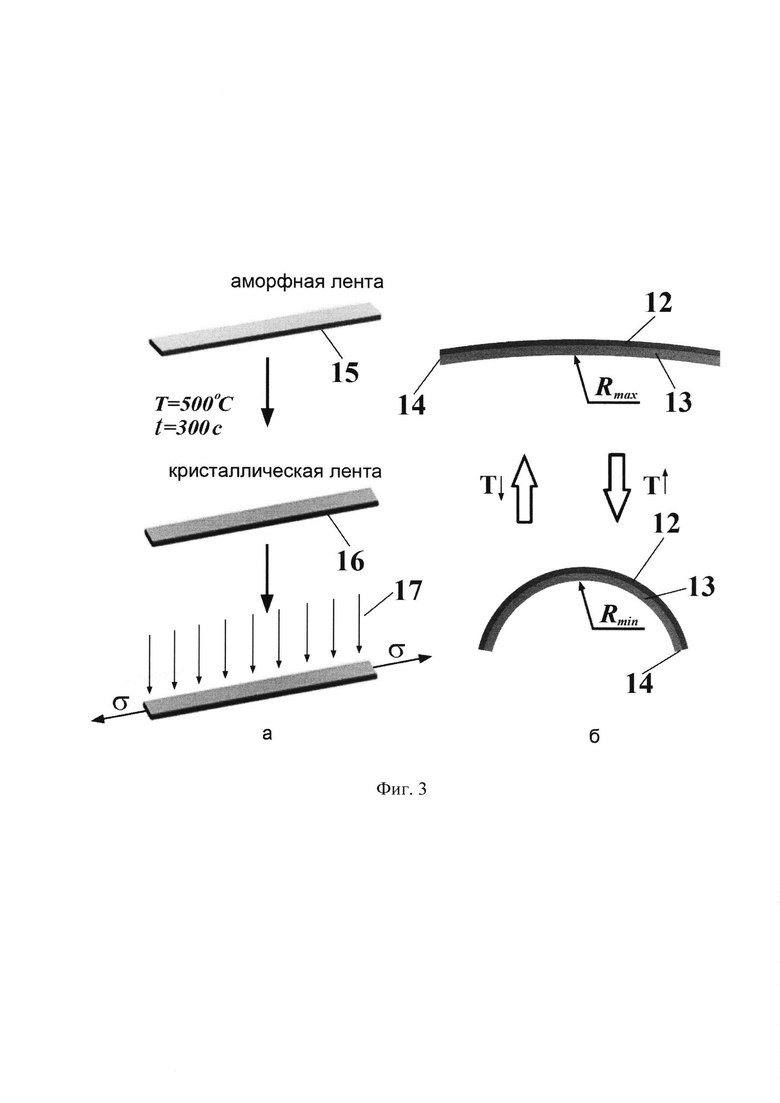

На фиг. 3 - схематическое изображение процесса получения слоистого структурно-композиционного материала с обратимым ЭПФ посредством воздействия внешних энергетических пучков (а) и формоизменения композита в цикле нагрев-охлаждение (б).

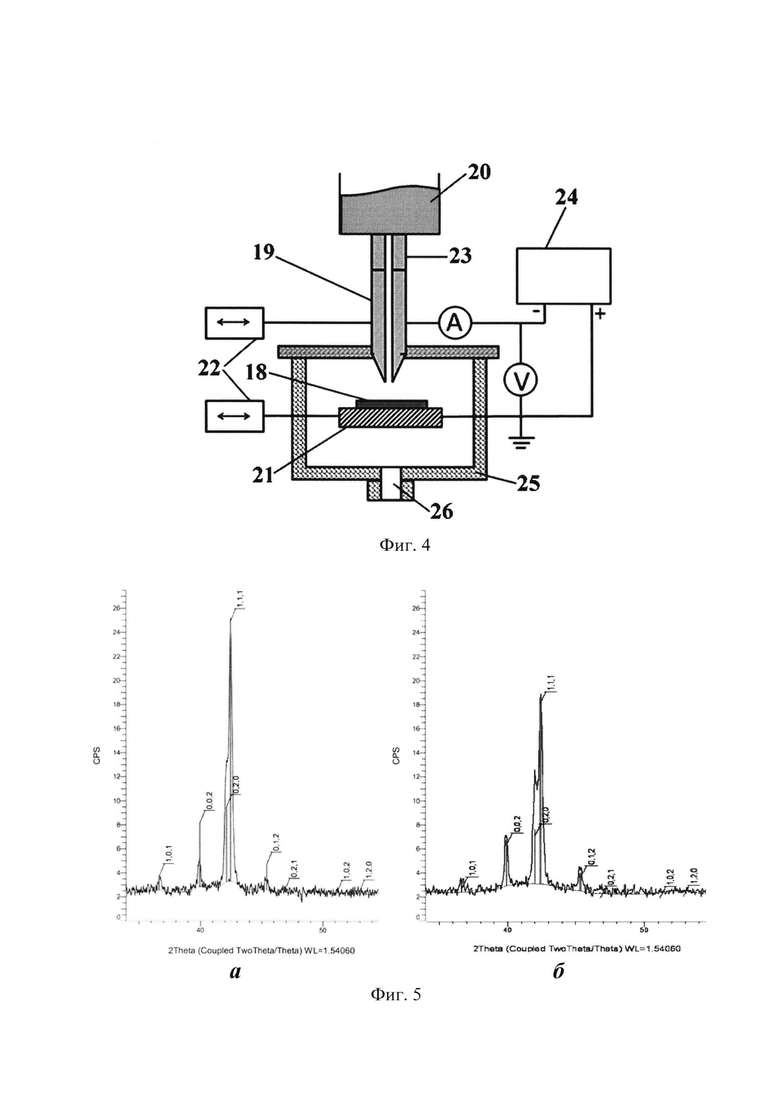

На фиг. 4 - схема установки для воздействия электроискрового разряда в потоке жидкости на поверхность сплава с ЭПФ.

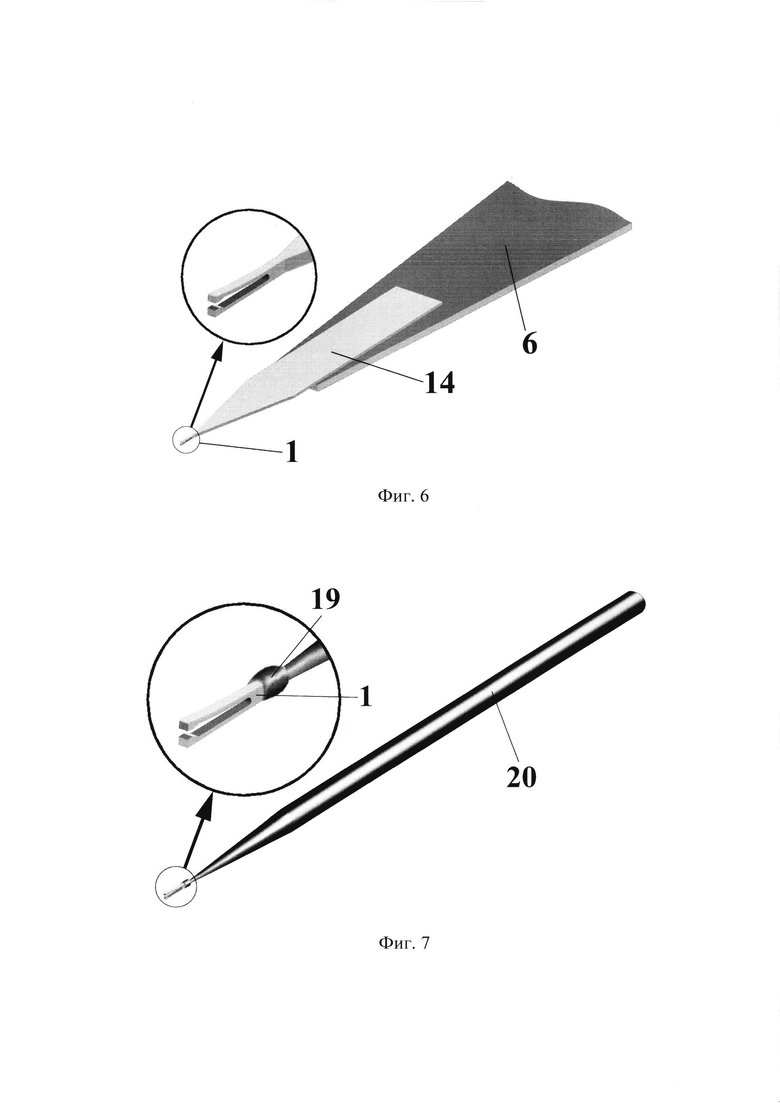

На фиг. 5 - дифрактограммы ленты из сплава Ti50Ni50Cu25 после изотермической кристаллизации (а) и последующей обработки воздействием электроискрового разряда в потоке жидкости (б) (время воздействия -10 с).

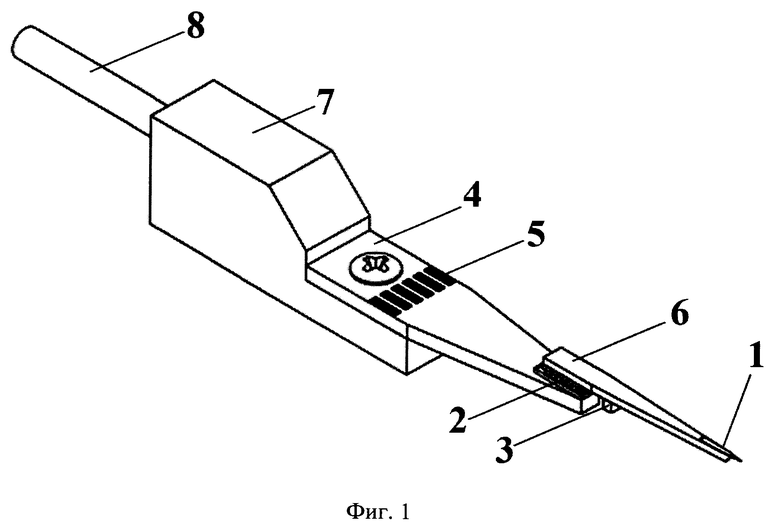

На фиг. 6 - пример микромеханического устройства, изготовленного на конце отрезка ленты из сплава с ЭПФ.

На фиг. 7 - пример микромеханического устройства, закрепленного на конически заостренном конце микропроволоки.

Ниже приведен пример конкретной реализации устройства. Устройство для манипулирования микро- и нанообъектами (Фиг. 1) содержит микромеханический актюатор 1 и систему подогрева, представляющую модуль температурного контроля, включающий контроллер (не показан), по меньшей мере один элемент Пельтье 2, термистор 3, консоль 4 с контактами 5, теплопроводящую пластину 6, коннектор 7, выполненный с возможностью установки устройства на микро- или наноманипулятор с помощью выступающей части 8, на коннекторе 7 одним концом закреплена консоль 4 с контактами 5, а на другом ее конце размещен элемент Пельтье 2, на противоположной стороне которого расположена теплопроводящая пластина 6 с закрепленными на ней термистором 3 и микромеханическим актюатором 1, а контроллер через контакты 5 на консоли 4 электрически соединен с элементом Пельтье 2 и термистором 3.

В устройстве для манипулирования микро- и нанообъектами (Фиг. 1) микромеханический актюатор (микропинцет) 1 закрепляют на теплопроводящей пластине 6, сделанной, например, из серебра. Теплопроводящая пластина 6 расположена на элементе Пельтье 2, состоящем из одной или более пар миниатюрных полупроводниковых параллелепипедов - одного n-типа и одного р-типа в паре (например, теллурида висмута Bi2Te3 и германида кремния), которые попарно соединены при помощи металлических перемычек, например, ТЕ-12-0.45-1.3, который ее нагревает или охлаждает. Термистор 3, например, NCP03XV103, измеряет температуру на теплопроводящей пластине 6. Элемент Пельтье 2, термистор 3 и теплопроводящая пластина 6 расположены на консоли 4, выполненной из диэлектрического материала с высокой теплопроводностью, например, из нитрида алюминия, с нанесенными на нее, например, напылением, металлическими контактами 5. Консоль 4 закреплена на коннекторе 7, выполненным с возможностью соединения с манипулятором 3D-перемещения (не показан) и служащим теплопроводом для отвода/подвода тепла. Коннектор 7 снабжен выступающей частью 8, например, цилиндрической формы диаметром 0,5 мм и длиной 35-50 мм, для закрепления устройства на микро- или наноманипулятор, например, Omniprobe, Kleindiek или SmarAct MCS-3D. Устройство, закрепленное на микро- или наноманипуляторе, способно перемещать в пространстве захваченный объект. Выбранный (заданный) режим нагрева и охлаждения устройства осуществляют с помощью модуля температурного контроля.

Модуль температурного контроля содержит контроллер, например, контроллер DX5100, который представляет собой прецизионное программируемое устройство управления термоэлектрическими модулями (элементами Пельтье). В контроллере реализовано двунаправленное (нагрев и охлаждение) ПИД (пропорционально-интегрально-дифференциальное) регулирование. Контроллер позволяет поддерживать заданную температуру модуля с высокой точностью или отрабатывать заданную программу нагрева и охлаждения во времени с высокой скоростью. В контроллер введена функция диагностики объекта регулирования, которая включает измерение сопротивления объекта на переменном токе, термоэлектрической добротности и постоянной времени. Реализована функция автоподстройки параметров ПИД регулятора. Управление контроллером, который в свою очередь подает команду нагрева или охлаждения теплопроводящей пластины 6, осуществляется с помощью программного обеспечения, например, программы DX5100 Vision.

Устройство работает следующим образом.

В исходном состоянии ниже температуры Мк микромеханический актюатор 1 (микропинцет) выполнен с зазором Н между термочувствительным подвижным элементом 10 и неподвижным элементом 11, величина которого определяет максимальный размер захватываемого объекта (Фиг. 2а, в). При подаче управляющего сигнала с контроллера на элемент Пельтье 2 через контакты 5 на консоли 4 (Фиг. 1), приводящего к нагреву выше температуры конца обратного мартенситного превращения Ак теплопроводящей пластины 6 с закрепленными на ней термистором 3 и микромеханическим актюатором 1, подвижный элемент 10 (кантилевер) изгибается, уменьшая зазор захвата до минимальной величины вплоть до смыкания элементов 10, 11 (Фиг. 2б, г), которая определяет минимальный размер захватываемого объекта. При этом актюатор 1 захватывает микро- или нанообъект, находящийся между подвижным элементом 10 и неподвижным элементом 11. Далее модуль температурного контроля на основе элементов Пельтье поддерживает с точностью ±0,5°С заданную температуру актюатора 1 выше температуры Ак, обеспечивая удержание захваченного объекта между подвижным элементом 10 и неподвижным элементом 11. При подаче управляющего сигнала с контроллера на элемент Пельтье 2, приводящего к охлаждению теплопроводящей пластины 6 ниже температуры конца прямого мартенситного превращения Мк, актюатор 1 за счет реализации обратимого ЭПФ возвращается в исходное состояние, увеличивая зазор захвата до величины Н (Фиг. 2а, в), и освобождает захваченный ранее объект. Таким образом, устройство способно захватывать малые объекты, у которых хотя бы один из размеров имеет величину, приближающуюся к минимально возможной для физического объекта, например, нанообъекты (углеродная нанотрубка, графеновый лист, вискер и т.п.), но не превышает максимального значения зазора захвата Н, перемещать в пространстве захваченные объекты при закреплении устройства на микро- или наноманипуляторе и освобождать объекты после доставки их к месту исследования или использования. Таким образом, устройство выполняет полный технологический цикл: выбор микро- или нанообъекта - захват с помощью микромеханического актюатора (микропинцета) - 3D-перемещение микроманипулятором - освобождение.

Далее приведен пример конкретной реализации способа изготовления микромеханического актюатора 1 (Фиг. 2), Предложенный способ включает в себя получение слоистого аморфно-кристаллического композиционного материала 14 с обратимым эффектом памяти формы (Фиг. 3) с неразрывной сплошной границей, разделяющей аморфное 12 и кристаллическое 13 состояния на слои, и одинаковым химическим составом по обе стороны границы посредством воздействия внешних энергетических пучков 17, например, лазерного излучения, ионного облучения или электроискрового разряда в потоке жидкости, на поверхность ленты из сплава с ЭПФ. Для изготовления композиционного материала 14 с обратимым ЭПФ вначале получают сплав с ЭПФ, например, сплав квазибинарной интерметаллической системы TiNi-TiCu с содержанием меди от 17 до 34 ат. %, в аморфном состоянии, например, методом сверхбыстрой закалки из расплава в виде ленты 15 (Фиг. 3а). Затем отрезок ленты 15 подвергают изотермической кристаллизации, например, в муфельной печи при температуре 500°С в течение 300 секунд, для придания памяти формы на прямолинейное состояние 16. После этого ленту в мартенситном состоянии растягивают вдоль ее длины с псевдопластической деформацией, например, со степенью деформации 1-3%, закрепляют в деформированном состоянии и подвергают внешнему энергетическому воздействию 17, например, лазерного излучения, ионного облучения или электроискрового разряда в потоке жидкости такой интенсивности и длительности, что в приповерхностном слое ленты происходит разрушение (аморфизация) кристаллической структуры и, как следствие, разрушение ЭПФ. Таким образом, в области воздействия создают слоистый структурный (аморфно-кристаллический) композит 14 с неразрывной границей, разделяющей аморфное 12 и кристаллическое 13 состояния на слои.

Процесс обработки материала с помощью воздействия электроискрового разряда в потоке жидкости путем формирования периодического или квазипериодического высоковольтного разряда заключается в том (Фиг. 4), что при подаче напряжения на зазор между образцом 18 из ленты 15, которой придана память формы на прямолинейное состояние 16 и которая растянута вдоль ее длины с псевдопластической деформацией, и проводящим полым наконечником 19, из которого в зазор подается жидкость 20, возникает точечный разряд по поверхности струи. В условиях быстропротекающего электрического разряда в пространстве между электродами (образец 18 и полый наконечник 19) возникают условия с высокой напряженностью электрических и магнитных полей, а также мощного ударно-волнового воздействия. При этом поток жидкости 20 обрывается за счет воздействия ударных волн, возникающих при разряде. В данном способе применение струи жидкости позволяет одновременно реализовать функции токоподводящего электрода и коммутатора тока, а также способствует снижению температуры поверхности электрода-инструмента.

Процесс воздействия электроискрового разряда в потоке жидкости на поверхность быстро закаленной ленты из сплавов TiNiCu осуществляют следующим образом (Фиг. 4). Обрабатываемый образец 18 помещают на столик 21, который может перемещаться как автоматически с помощью контролеров 22, так и вручную. Над образцом 18 располагают полый металлический наконечник 19, присоединенный к резервуару с жидкостью 20 диэлектрическим трубопроводом 23. На наконечник 19 подают постоянный отрицательный потенциал от блока питания 24 с постоянным напряжением несколько киловольт. Образец 18 со столиком 21 помещают в диэлектрическую камеру 25. Избыток жидкости сливают через систему стока 26. При зазоре 3-15 мм между образцом 18 и наконечником 19 возникает периодический разряд длительностью несколько десятков наносекунд с частотой повторения 50-300 Гц, который «точечно» воздействует на обрабатываемую поверхность. В процессе варьируют следующие параметры: расстояние от поверхности образца 18 до среза наконечника 19 сопла, например, в пределах 3-5 мм, время воздействия, например, от 1 до 10 с, разность потенциалов, например, в диапазоне от 3 до 7 кВ. В качестве жидкости 20, подаваемой в рабочее пространство, используют, например, обычную воду. Для формирования высоковольтного разряда применяют источник напряжения 24 с падающей вольт-амперной характеристикой.

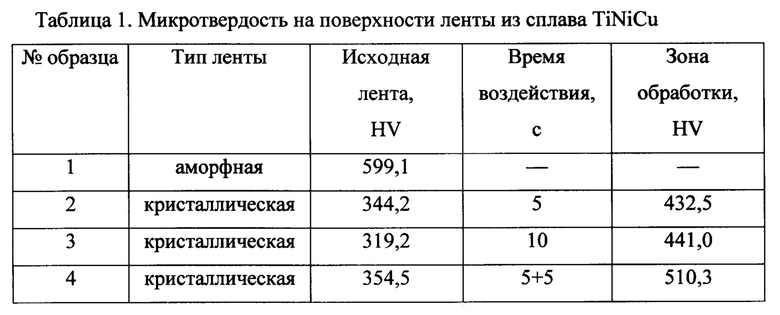

Микротвердость на поверхности ленты измерялась по Виккерсу с усилием 0,05 Н с использованием микротвердомера Micromet 5114. При этом микротвердость аморфной ленты 15 почти вдвое превышает микротвердость изотермически кристаллизованной 16 (Таблица 1). Затем серия образцов из кристаллической ленты 16 была подвержена воздействию высоковольтного разряда в потоке жидкости. Измерение микротвердости ленты выявило значительное увеличение ее величины в обработанной области, что подтверждает наличие изменений в структуре обработанного слоя 15.

Рентгеноструктурный фазовый анализ показал, что воздействие высоковольтного разряда в потоке жидкости приводит к снижению интенсивности пиков отражения мартенситной фазы В19 (тип AuCd), что свидетельствует об уменьшении доли кристаллической фазы за счет аморфизации поверхностного слоя ленты 16 (Фиг. 5).

Если полученный слоистый композиционный материал 14 нагреть выше температуры начала обратного мартенситного превращения Ан, кристаллический слой 17 будет стремиться к сжатию, что приведет к изгибу композита с некоторым радиусом Rmin подобно биметаллической пластине (Фиг. 3б). При охлаждении ниже температуры Мк лента частично распрямляется до радиуса изгиба Rmax за счет упругости аморфного слоя 12, действующего как возвращающая сила. При этом обеспечивают такую толщину модифицированного (аморфного) слоя 12, что при нагреве выше температуры Ан в ходе обратного мартенситного превращения (проявления ЭПФ) кристаллический (не подвергшийся модификации) слой 13 развивает достаточные усилия для деформации аморфного слоя 12. В то же время, благодаря эффекту пластичности превращения, при охлаждении в ходе прямого мартенситного превращения для деформации кристаллического слоя 13 требуются значительно меньшие усилия, в связи с чем, толщина аморфного слоя 12 может быть намного (в несколько раз или даже на один или два порядка) меньше толщины кристаллического слоя 13. Таким образом, слоистый композиционный материал 14 обладает обратимой памятью формы на изгиб, обусловленной протеканием термоупругих мартенситных превращений в кристаллическом слое 13 и контрсилы от упругого аморфного слоя 12.

Для формирования подвижного 10 и неподвижного 11 элементов актюатора 1 (Фиг. 2) в кристаллическом слое 13 композиционного материала 14 делают протяженное сквозное отверстие 9 вдоль ленты параллельно границе между слоями 12, 13 таким образом, что с одного конца актюатора 1 оставляют оба элемента 10, 11 соединенными, а с другого конца актюатора 1 создают захват для удержания микро- или нанообъектов путем разъединения элементов 10, 11 отверстием 9 на расстояние Н, которое соответствует максимальному размеру захватываемого объекта. При этом положение и ширину отверстия 9 выбирают достаточными для получения неподвижного элемента 11 кристаллическим, а подвижного элемента 10 - аморфно-кристаллическим термочувствительным, обладающим обратимым эффектом памяти формы, с возможностью обратимо изменять величину зазора захвата при изменении температуры в интервале мартенситного превращения в кристаллическом слое 13, причем путем варьирования положения и ширины прорези 9 изменяют также соотношение толщин аморфного и кристаллического слоев (dам и dкр, соответственно) в термочувствительном подвижном элементе 10, которое определяет минимальный зазор захвата (вплоть до смыкания элементов) при нагреве термочувствительного элемента 10 выше температуры Ак в кристаллическом слое 13 и, соответственно, минимальный размер захватываемого объекта.

На Фиг. 2в, г показан пример конкретного выполнения микромеханического актюатора 1, изготовленного методом селективного ионного травления с помощью технологии фокусированных ионных пучков (ФИП) из слоистого композиционного материала 14 толщиной около 5 мкм, в исходном «холодном» (ниже температуры Мк) состоянии (Фиг. 2в) и в «горячем» (выше температуры Ак) состоянии после нагрева (Фиг. 2г).

Толщины аморфного dам и кристаллического dкр слоев в подвижном термочувствительном элементе (кантилевере) 10, а также их соотношение варьируют:

1) выбором состава композиционного материала 14, интенсивностью и длительностью периодического высоковольтного разряда, приводящего к аморфизации приповерхностного слоя ленты 15;

2) расположением и размерами отверстия 9, сделанного в материале 14;

3) уменьшением толщин аморфного 12 и кристаллического 13 слоев одновременно или по отдельности, например, с помощью химического или электрохимического травления.

В данном примере конкретного исполнения микромеханического актюатора 1 (микропинцета) из слоистого композиционного материала 14 с обратимым ЭПФ, изготовленного из быстрозакаленного сплава Ti50Ni25Cu25 воздействием электроискрового разряда в потоке жидкости, приведены характерные размеры данного устройства (Фиг. 2):

- толщина аморфного слоя в кантилевере 10: dам=0,4 мкм;

- толщина кристаллического слоя в кантилевере 10: dкр=1,2 мкм;

- общая толщина кантилевера 10: d=dкр+dам=1,6 мкм;

- длина кантилевера 10:

- ширина отверстия 9: b=1,3 мкм:

- общая толщина актюатора 1: D=5 мкм;

- ширина актюатора 1: а=3-5 мкм;

- максимальная ширина зазора варьируется в диапазоне H=1-3 мкм.

При такой конфигурации устройство для манипулирования микро- и нанообъектами способно захватывать и удерживать микро- и нанообъекты размером единиц нм до 1-3 мкм, а при закреплении на микро- или наноманипуляторе перемещать в пространстве захваченный объект.

Время срабатывания (быстродействие) устройства для манипулирования микро- и нанообъектами определяется быстродействием микромеханического актюатора (микропинцета) и температурными режимами, устанавливаемыми на модуле температурного контроля в зависимости от конкретного применения устройства. В примере конкретного исполнения устройства (Фиг. 2в, г) смыкание микропинцета при нагреве и увеличение зазора захвата до величины H=2,43 мкм при охлаждении происходило за одинаковое время 800 мс.

Для упрощения процесса закрепления микромеханического актюатора 1 на теплопроводящей пластине 6, актюатор 1 (микропинцет) формируют, например, методом селективного ионного травления с помощью технологии фокусированных ионных пучков (ФИП), на конце отрезка аморфной ленты 15 из быстро закаленного сплава с ЭПФ (Фиг. 6), В другом частном случае, например, с помощью технологии химического осаждения из паровой фазы (CVD) в аппарате ФИП, актюатор 1 закрепляют, например, вольфрамом или платиной 19, к конически заостренному, например, до 5 мкм, концу микропроволоки 20, например, диаметром 500 мкм, с высокой теплопроводностью, например, из металла (меди или вольфрама) или керамики (Фиг. 7).

Таким образом, по сравнению с прототипом предлагаемое устройство для манипулирования микро- и нанообъектами и способ изготовления микромеханического актюатора существенно повышают надежность и срок службы изделия за счет выполнения термочувствительного подвижного элемента актюатора в виде аморфно-кристаллического композита, представляющего собой сплошной материал одного химического состава без механического соединения слоев. Устройство способно захватывать малые объекты, например, нанообъекты (углеродная нанотрубка, графеновый лист, вискер и т.п.), и перемещать их в пространстве при закреплении устройства на микро- или наноманипуляторе. Управление актюатором (микропинцетом) посредством модуля температурного контроля на основе элементов Пельтье позволяет поддерживать заданную температуру или отрабатывать заданный режим нагрева и охлаждения во времени с высокой точностью и скоростью. Все вышесказанное обеспечивает повышение срока службы, надежности и быстродействия изделия по сравнению с прототипом, что имеет определяющее значение для таких современных областей техники как микро- и наномеханика (МЭМС и НЭМС), робототехника, энергетика, приборостроение, авиационные и космические технологии, биомедицина и биоинженерия.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ МАНИПУЛИРОВАНИЯ МИКРО- И НАНООБЪЕКТАМИ С ФУНКЦИЕЙ ХРАНЕНИЯ | 2018 |

|

RU2678699C1 |

| МИКРОМЕХАНИЧЕСКОЕ УСТРОЙСТВО, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И СИСТЕМА МАНИПУЛИРОВАНИЯ МИКРО- И НАНООБЪЕКТАМИ | 2010 |

|

RU2458002C2 |

| УСТРОЙСТВО ДЛЯ МАНИПУЛИРОВАНИЯ МИКРО- И НАНООБЪЕКТАМИ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И СИСТЕМА УПРАВЛЕНИЯ | 2018 |

|

RU2698570C1 |

| СИСТЕМА УПРАВЛЕНИЯ УСТРОЙСТВОМ С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ ДЛЯ МАНИПУЛИРОВАНИЯ МИКРО- И НАНООБЪЕКТАМИ | 2021 |

|

RU2778525C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФУНКЦИОНАЛЬНОГО МАТЕРИАЛА С ОБРАТИМОЙ ПАМЯТЬЮ ФОРМЫ ИЗ КВАЗИБИНАРНОГО СПЛАВА ИНТЕРМЕТАЛЛИЧЕСКОЙ СИСТЕМЫ TiNi-TiCu (ВАРИАНТЫ) | 2016 |

|

RU2692711C1 |

| Система управления устройством с эффектом памяти формы для манипулирования микро- и нанообъектами | 2022 |

|

RU2790934C1 |

| ТЕРМОЧУВСТВИТЕЛЬНЫЙ ПРИВОДНОЙ ЭЛЕМЕНТ | 2015 |

|

RU2617841C1 |

| МИКРОСИСТЕМНЫЙ ЗАХВАТ | 2015 |

|

RU2598416C1 |

| ВОЛОКОННО-ОПТИЧЕСКИЙ ТЕРМОДАТЧИК | 2010 |

|

RU2441205C1 |

| АКТЮАТОР НА ОСНОВЕ ФУНКЦИОНАЛЬНОГО МАТЕРИАЛА | 2013 |

|

RU2539605C2 |

Изобретение относится к устройству для манипулирования микро- и нанообъектами и способу изготовления микромеханического актюатора и может найти применение в области радиоэлектроники, машиностроения, биотехнологии, электронной микроскопии, медицины. Устройство включает микромеханический актюатор с системой подогрева. Актюатор содержит неподвижный и подвижный плоские элементы, расположенные вдоль его оси. Оба элемента соединены с одного конца актюатора, а с другого конца сформирован захват для удержания микро- или нанообъектов. Актюатор имеет протяженное сквозное отверстие в слоистом композиционном материале с обратимым ЭПФ, полученном воздействием внешних энергетических пучков (лазерного излучения, ионного облучения или электроискрового разряда в потоке жидкости) на поверхность ленты из сплава с ЭПФ и включающем кристаллический и аморфный слои с их сплошным неразрывным соединением на границе между ними и одинаковым химическим составом по обе стороны границы. Отверстие сделано таким образом, что неподвижный элемент выполнен кристаллическим, а подвижный термочувствительный элемент - аморфно-кристаллическим с аморфным слоем на внешней стороне актюатора. Кристаллический слой с памятью формы является псевдопластически деформированным, а аморфный слой является упругим. При этом оба элемента выполнены с возможностью уменьшения зазора захвата до полного смыкания элементов при нагреве и увеличения зазора захвата до максимального значения при охлаждении. Система подогрева включает коннектор, на котором одним концом закреплена консоль с контактами, а на другом ее конце размещен элемент Пельтье, на противоположной стороне которого расположена теплопроводящая пластина с закрепленными на ней термистором и микромеханическим актюатором, а контроллер через контакты на консоли электрически соединен с элементом Пельтье и термистором. Управление актюатором (микропинцетом) посредством модуля температурного контроля на основе элементов Пельтье позволяет поддерживать заданную температуру или отрабатывать заданный режим нагрева и охлаждения во времени с высокой точностью и скоростью. 2 н. и 3 з.п. ф-лы, 7 ил., 1 табл.

1. Устройство для манипулирования микро- и нанообъектами, содержащее микромеханический актюатор с системой подогрева, причем актюатор содержит неподвижный и подвижный плоские элементы, расположенные вдоль его оси, подвижный элемент выполнен термочувствительным, состоящим из двух слоев, причем один из слоев изготовлен из сплава с эффектом памяти формы, а другой - из упругого материала, при этом оба элемента соединены с одного конца актюатора, а с другого конца сформирован захват для удержания микро- или нанообъектов, отличающееся тем, что микромеханический актюатор выполнен с протяженным сквозным отверстием в слоистом композиционном материале с обратимым эффектом памяти формы, включающем кристаллический и аморфный слои с их сплошным неразрывным соединением на границе между ними и одинаковым химическим составом по обе стороны границы, при этом неподвижный элемент выполнен кристаллическим, а подвижный термочувствительный элемент - аморфно-кристаллическим с аморфным слоем на внешней стороне актюатора, причем кристаллический слой с памятью формы является псевдопластически деформированным, а аморфный слой является упругим, при этом оба элемента выполнены с возможностью уменьшения зазора захвата до полного смыкания элементов при увеличении температуры в интервале мартенситного превращения в кристаллическом слое и увеличения зазора захвата до максимального значения при уменьшении температуры в интервале мартенситного превращения в кристаллическом слое, при этом система подогрева представляет собой модуль температурного контроля, включающий контроллер, консоль с контактами, по меньшей мере один элемент Пельтье, термистор, теплопроводящую пластину, коннектор, причем на коннекторе одним концом закреплена консоль с контактами, а на другом ее конце размещен элемент Пельтье, на противоположной стороне которого расположена теплопроводящая пластина с закрепленными на ней термистором и микромеханическим актюатором, а контроллер через контакты на консоли электрически соединен с элементом Пельтье и термистором.

2. Устройство по п. 1, отличающееся тем, что модуль температурного контроля выполнен с возможностью двунаправленного пропорционально-интегрально-дифференциального регулирования.

3. Способ изготовления микромеханического актюатора устройства для манипулирования микро- и нанообъектами, включающий воздействие внешних энергетических пучков в виде лазерного излучения, ионного облучения или электроискрового разряда в потоке жидкости на поверхность ленты из сплава с эффектом памяти формы с получением слоистого аморфно-кристаллического композита с неразрывной сплошной границей, разделяющей аморфное и кристаллическое состояния на слои, и одинаковым химическим составом по обе стороны границы, при этом в кристаллическом слое композиционного материала делают протяженное сквозное отверстие вдоль ленты параллельно границе между слоями и формируют подвижный и неподвижный элементы актюатора таким образом, что с одного конца актюатора оба элемента остаются соединенными, а с другого конца актюатора создают захват для удержания микро- или нанообъектов путем разъединения элементов отверстием на расстояние, которое соответствует максимальному размеру захватываемого объекта, при этом положение и ширину прорези выбирают достаточными для получения неподвижного элемента кристаллическим, а подвижного элемента - аморфно-кристаллическим термочувствительным, обладающим обратимым эффектом памяти формы с возможностью обратимо изменять величину зазора захвата при изменении температуры в интервале мартенситного превращения в кристаллическом слое, причем путем варьирования положения и ширины отверстия изменяют соотношение толщин аморфного и кристаллического слоев в термочувствительном подвижном элементе, которое определяет минимальный зазор захвата вплоть до смыкания элементов при нагреве термочувствительного элемента выше температуры конца обратного мартенситного превращения в кристаллическом слое и, соответственно, минимальный размер захватываемого объекта.

4. Способ по п. 3, отличающийся тем, что микромеханический актюатор изготавливают из сплавов квазибинарной системы TiNi-TiCu с содержанием меди от 17 до 34 ат. %.

5. Способ по п. 3, отличающийся тем, что формирование захвата выполняют методом селективного ионного травления.

| МИКРОМЕХАНИЧЕСКОЕ УСТРОЙСТВО, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И СИСТЕМА МАНИПУЛИРОВАНИЯ МИКРО- И НАНООБЪЕКТАМИ | 2010 |

|

RU2458002C2 |

| АКТЮАТОР | 2007 |

|

RU2367573C2 |

| УСТРОЙСТВО ДЛЯ ПИТАНИЯ ОБМОТКИ ВОЗБУЖДЕНИЯ МНОГОФАЗНОГО СИНХРОННОГО ГЕНЕРАТОРА | 1952 |

|

SU101271A1 |

| АКТЮАТОР | 2007 |

|

RU2375688C2 |

| ТЕРМОЭЛЕКТРОМЕХАНИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ ДЛЯ МИКРОМАНИПУЛЯТОРА (ВАРИАНТЫ) | 2004 |

|

RU2259914C1 |

| АКТЮАТОР НА ОСНОВЕ ФУНКЦИОНАЛЬНОГО МАТЕРИАЛА | 2013 |

|

RU2539605C2 |

| АКТЮАТОР, СИСТЕМА АКТЮАТОРОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2305874C2 |

| US 9833978 B2, 05.12.2017 | |||

| US 20100219931 A1, 02.09.2010 | |||

| JP 2010043530 A, 25.02.2010 | |||

| US 4919177 A, 24.04.1990. | |||

Авторы

Даты

2020-02-05—Публикация

2018-04-06—Подача