Область техники, к которой относится изобретение

Настоящее изобретение относится к способу идентификации причины возникновения упругого возврата, возникающего в продуктах, формуемых прессованием, при формовании с помощью пресса автомобильного элемента и т.д. из стального листа, стального сортового проката и других стальных материалов, а также из алюминия, магния, титана или других металлов, и к способу отображения степени влияния, способу идентификации места расположения причины возникновения и способу идентификации положения меры против него, к устройствам для их выполнения и их программам.

Уровень техники

Двери, бамперы и множество других автомобильных деталей, деталей для домашних бытовых устройств, строительные материалы и т.д. производят путем формования прессованием стального листа. В последние годы возникли требования уменьшения веса этих деталей. Для удовлетворения этих требований используют высокопрочные стальные материалы для уменьшения толщины стальных материалов и т.д.

Однако при повышении прочности стального листа потребовалось вводить более строгий контроль для обеспечения правильной формы продукта, получаемого в результате формования прессом. Один из важных элементов в этом контроле представляет собой деформация, когда упругодеформируемая часть стального листа упруго восстанавливает свою форму под действием остаточного напряжения, возникающего в стальном листе во время формования прессом, то есть под действием упругого возврата.

В частности, в последнее время для уменьшения объема работ и затрат, связанных с разработкой автомобилей и т.д., возникла тенденция начинать этап механического конструирования с изучения способа формования деталей одновременно с этапом концептуального конструирования. Изменения в концептуальном конструировании на этапе концептуального конструирования привели к изменениям формуемых деталей на этапе механического конструирования, таким образом, что работа и затраты на этапе механического конструирования, направленные на изучение способов формования формуемых деталей, становятся большой проблемой в процессе разработки или составляют большую часть затрат на разработку автомобилей и т.д.

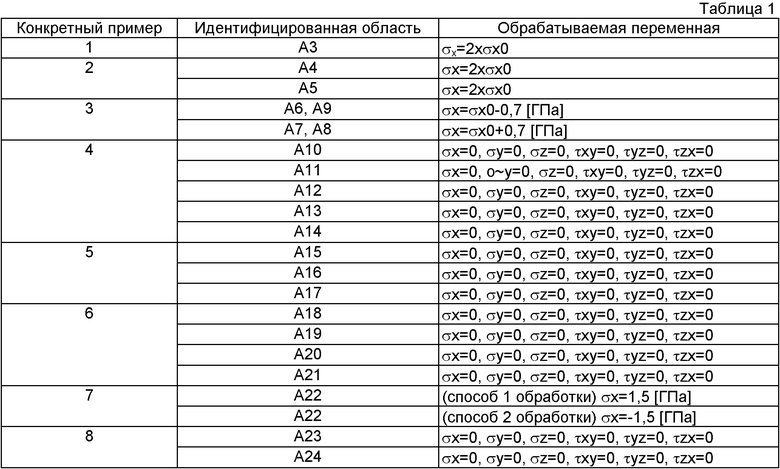

На фиг.1 схематично представлены виды в разрезе формуемого элемента, на которых представлена обычная мера против упругого возврата. В позиции (а) показана форма в поперечном сечении формуемого продукта, в позиции (b) показан упругий возврат, возникающий в формуемом продукте после холодного прессования листа стали с использованием инструмента такой же формы, что и формуемый продукт, показанный в позиции (а), и на фиг.(с) показан вид в поперечном сечении инструмента, скорректированного с учетом упругого возврата. Таким образом, для получения формованного продукта, показанного в позиции (а), используется мера, состоящая в применении инструмента, в котором "учтен" упругий возврат, как показано в позиции (с), для получения требуемого формуемого продукта.

В качестве способа формования инструмента, в котором таким образом учитывается упругий возврат, применяют способ использования метода конечных элементов для анализа остаточного напряжения стального листа в нижней мертвой точке во время прессования с помощью инструментов и инструменты численного анализа формы деформации (чрезмерного изгиба), возникающей в результате остаточного напряжения в направлении, противоположном остаточному напряжению, для формирования инструмента, в котором просто учитывается упругий возврат ("Публикация японского патента (А) №2003-33828" и "Mitsubishi Motors Technical Review (2006, №18, стр.126-131)").

Однако разработка инструмента, полностью учитывающего упругий возврат, с использованием численного анализа представляет собой нелинейную задачу и является чрезвычайно сложной, таким образом, что в предложенном способе формируют инструмент, просто учитывая упругий возврат с использованием метода конечных элементов. Поэтому с помощью методов численного анализа трудно анализировать необходимую меру, когда допустимая величина упругого возврата не может быть обеспечена с использованием такого инструмента, поэтому до настоящего момента времени не был предложен способ решения.

Таким образом, вид меры, требуемой для получения необходимого сформованного продукта, когда допустимое значение упругого возврата нельзя удовлетворить с использованием инструмента, просто учитывающего упругий возврат, зависит от опыта инженера. В конечном анализе необходимо проводить проверку способом проб и ошибок с использованием инструмента, полученного с помощью способа формования и фактически используемого листа стали.

Кроме того, был предложен способ уменьшения упругого возврата путем внесения модификаций для уменьшения остаточного напряжения не в форме инструмента, а в форме стального материала или формуемого продукта.

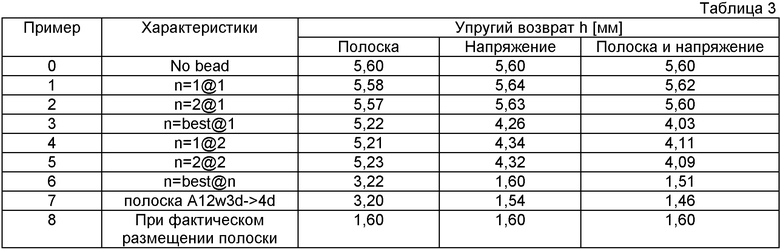

На фиг.2 представлен вид в перспективе, иллюстрирующий обычный способ поиска места расположения, которое становится причиной возникновения деформации в результате упругого возврата. В позиции (а) показана форма формуемого продукта, в позиции (b) представлен случай выреза части 1 продукта, в позиции (с) показан случай формирования отверстия 2 в продукте и в позиции (d) показан случай формования прорезей 3 в части продукта. Такие меры продумывают, после их применения наблюдают поведение упругого возврата и проверяют меры по уменьшению упругого возврата.

Однако в то время как меры, применяемые в месте возникновения упругого возврата, уменьшают остаточное напряжение, приводящее к упругому возврату, в результате вырезания частей, формирования отверстий и т.д. происходит падение жесткости самого элемента, в связи с чем возникает проблема возникновения упругого возврата даже под действием незначительного остаточного напряжения. Основная причина, таким образом, не будет найдена. Кроме того, меры такого рода на практике требуют проведения практических испытаний с использованием испытательного оборудования и стального листа, в связи с чем возникает проблема увеличения объема работ и затрат на этапе механического конструирования.

Сущность изобретения

С учетом описанных выше проблем в настоящем изобретении предмет изобретения представляет собой разработку способа использования численного анализа для идентификации места расположения, становящегося причиной возникновения упругого возврата формуемого с помощью пресса продукта, и численного анализа свойства этого идентифицированного местоположения для эффективного и экономичного сокращения времени, требуемого на изучение способа формования формуемого элемента.

Кроме того, предмет настоящего изобретения состоит в том, что с использованием численного анализа обеспечивают поддержание в формуемом продукте прочности продукта и значения упругого возврата в пределах допустимой величины или меньше.

Кроме того, предмет настоящего изобретения состоит в том, чтобы с использованием численного анализа разработать меру уменьшения величины упругого возврата для местоположения, которое становится причиной возникновения упругого возврата продукта, формуемого с помощью пресса.

Для достижения описанных выше предметов в настоящем изобретении предусмотрен способ идентификации причины возникновения упругого возврата, имеющий этап анализа формования с помощью пресса, состоящий в числовом анализе условий формования при формовании с помощью пресса для получения данных формования части, формуемой с помощью пресса, этап обработки, состоящий в обработке, по меньшей мере, одних из данных значения физического свойства и количественного значения физического свойства для части областей упомянутой части, формуемой с помощью прессования, среди данных формования об упомянутой части, формуемой с помощью пресса, и этап расчета значения упругого возврата, состоящий в расчете значения упругого возврата на основе результатов упомянутой обработки.

Упомянутое значение физического свойства и количественное значение физического свойства могут представлять собой толщину листа, модуль упругости, модуль пластичности, значения компонента напряжения и значения компонента деформации. В способе может повторяться упомянутый этап обработки и этап расчета значения упругого возврата при изменении упомянутой части областей для идентификации области, значения физического свойства и количественного значения физического свойства, где упомянутое значение упругого возврата становится наименьшим или где разность со значением упругого возврата при выполнении анализа упругого возврата без выполнения упомянутой обработки становится наибольшей.

Кроме того, способ может иметь этап повторения упомянутого этапа обработки и этапа расчета значения упругого возврата при изменении, по меньшей мере, одного из упомянутого значения физического свойства и количественного значения физического свойства, и/или упомянутой обработки для идентификации области, значения физического свойства, и количественного значения физического свойства, где упомянутое значение упругого возврата становится наименьшим или где разность со значением упругого возврата при выполнении анализа упругого возврата без выполнения упомянутой обработки становится наибольшей.

Кроме того, часть областей может представлять собой множество областей, которые можно одновременно обрабатывать. Упомянутый этап обработки может представлять собой этап, на котором часть разделяют на области, где упомянутое значение упругого возврата становится наименьшим, и выполняют обработку для упомянутых разделенных областей, по меньшей мере, для одного из упомянутого значения физического свойства и количественного значения физического свойства, до тех пор пока размер разделенных областей не станет равным заданному значению или меньше. Кроме того, упомянутая часть областей может представлять собой один или больше элементов или блоков модуля расчета. Кроме того, упомянутая часть областей может представлять собой одну или больше точек интегрирования.

Кроме того, в настоящем изобретении предусмотрено устройство для идентификации причины возникновения упругого возврата, имеющее анализатор формования с помощью пресса для численного анализа условий формования при формовании с помощью пресса для получения данных формования части, формуемой с помощью пресса, анализатор упругого возврата для численного анализа упомянутых данных формования, для расчета значения упругого возврата, и процессор для обработки, по меньшей мере, одних из данных значения физического свойства и количественного значения физического свойства части областей упомянутой части, формуемой с помощью пресса, среди данных формования упомянутой части, формуемой с помощью пресса, и обеспечения расчета упомянутым анализатором упругого возврата значения упругого возврата на основе результатов упомянутой обработки.

Упомянутое значение физического свойства и количественное значение физического свойства могут представлять собой толщину листа, модуль упругости, модуль пластичности, значение компонента напряжения и значение компонента деформации. Упомянутый процессор может многократно рассчитывать результаты упомянутой обработки и значения упругого возврата при изменении части областей, для идентификации области, значения физического свойства и количественного значения физического свойства, где упомянутое значение упругого возврата становится наименьшим или где разность со значением упругого возврата, при выполнении анализа упругого возврата, без выполнения упомянутой обработки становится наибольшей.

Кроме того, в устройстве для идентификации причины возникновения упругого возврата упомянутый процессор может многократно рассчитывать результаты упомянутой обработки и значения упругого возврата при изменении упомянутого значения физического свойства и количественного значения физического свойства, и/или упомянутой обработки для идентификации области, значения физического свойства и количественного значения физического свойства, где упомянутое значение упругого возврата становится наименьшим или где разность со значением упругого возврата при выполнении анализа упругого возврата без выполнения упомянутой обработки становится наибольшей.

Кроме того, упомянутая часть областей может представлять собой множество областей, и эти области обрабатывают одновременно. Кроме того, в устройстве для идентификации причины возникновения упругого возврата упомянутый процессор может разделять часть на области, где упомянутое значение упругого возврата становится наименьшим, и обрабатывать упомянутые разделенные области для, по меньшей мере, одного из упомянутого значения физического свойства и количественного значения физического свойства, до тех пор пока размер разделенных областей не станет равным заданному значению или меньше.

Кроме того, для работы с упомянутым выше предметами изобретения в настоящем изобретении предусмотрен способ идентификации причины возникновения упругого возврата, отличающийся тем, что он имеет этап анализа формования с помощью пресса, состоящий в численном анализе условий формования при формовании с помощью пресса для получения данных формования части, формуемой с помощью пресса, этап обработки, состоящий в расчете кривизны и/или угла для упомянутой части формования с помощью пресса в данных формования упомянутой части, формуемой с помощью пресса, разделения формуемого изделия на области на основе упомянутой кривизны и/или угла и обработки, по меньшей мере, одного из значения физического свойства и количественного значения физического свойства в части областей, среди разделенных областей, определенных для обработки на основе упомянутых данных формования, и этап расчета значения упругого возврата, состоящий в расчете значения упругого возврата на основе результатов упомянутой обработки.

На упомянутом этапе обработки может выполняться обработка, по меньшей мере, одного из упомянутого значения физического свойства/количественного значения физического свойства, изменяющихся, по меньшей мере, в одной из точек интегрирования разделенной области, где упомянутая кривизна и/или угол относительно велики. Кроме того, упомянутое значение физического свойства и количественное значение физического свойства могут представлять собой значения толщины листа, модуля упругости, модуля пластичности, компонента напряжения и значения компонента деформации.

Способ идентификации причины возникновения упругого возврата может иметь этап повторения упомянутого этапа обработки и этапа расчета значения упругого возврата при изменении упомянутой части областей, таким образом, чтобы идентифицировать область, значение физического свойства и количественное значение физического свойства, где упомянутое значение упругого возврата становится наименьшим.

Кроме того, способ может иметь этап повторения упомянутого этапа обработки и этапа расчета значения упругого возврата при изменении упомянутого, по меньшей мере, одного из значения физического свойства и количественного значения физического свойства, и/или упомянутой обработки для идентификации области, значения физического свойства и количественного значения физического свойства, где упомянутое значение упругого возврата становится наименьшим.

Кроме того, настоящее изобретение направлено на устройство идентификации причины возникновения упругого возврата, отличающееся тем, что оно содержит анализатор формования с помощью пресса, выполняющий численный анализ условий формования при формовании с помощью пресса, для получения данных формования части, формуемой с помощью пресса, процессор, рассчитывающий кривизну и/или угол для упомянутой части, формуемой с помощью пресса, в данных формования упомянутой части, формуемой с помощью пресса, разделения формуемого изделия на области на основе упомянутой кривизны и/или угла и обработки, по меньшей мере, одного из значения физического свойства и количественного значения физического свойства, изменяющихся в части областей среди разделенных областей, определенных для обработки на основе упомянутых данных формования, и анализатор упругого возврата, рассчитывающий значение упругого возврата на основе результатов упомянутой обработки.

Значение физического свойства и количественное значение физического свойства в упомянутой разделенной области, в которой упомянутая кривизна и/или угол относительно велики, могут быть представлены как упомянутое значение физического свойства и количественное значение физического свойства, по меньшей мере, одной точки интегрирования разделенной области, где упомянутая кривизна и/или угол относительно велики. Кроме того, упомянутое значение физического свойства и количественное значение физического свойства могут представлять собой значения толщины листа, модуля упругости, модуля пластичности, значения компонента напряжения и значения компонента деформации.

Кроме того, в устройстве для идентификации причины возникновения упругого возврата упомянутый процессор может многократно рассчитывать результаты упомянутой обработки и значения упругого возврата при изменении упомянутой части областей таким образом, что он идентифицирует область, значение физического свойства и количественное значение физического свойства, где упомянутое значение упругого возврата становится наименьшим. Кроме того, он может многократно рассчитывать результаты упомянутой обработки и значение упругого возврата, изменяя, по меньшей мере, одно из упомянутых значений физического свойства и количественного значения физического свойства, и/или упомянутой обработки таким образом, чтобы идентифицировать область, значение физического свойства и количественное значение физического свойства, где упомянутое значение упругого возврата становится наименьшим.

Кроме того, для работы с предметами изобретения, в настоящем изобретении предложен способ (программа) отображения степени влияния упругого возврата при отображении компьютером степени влияния упругого возврата, имеющий этап анализа формования с помощью пресса, на котором выполняют численный анализ условий формования при формовании с помощью пресса для получения данных формования части, формуемой с помощью пресса, этап (процедуру) обработки, состоящий в обработке, по меньшей мере, одних из данных значения физического свойства и количественного значения физического свойства каждой области, разделяющей упомянутую часть, формуемую с помощью пресса, в данных формования упомянутой части, формуемой с помощью пресса, этап (процедуру) расчета значения упругого возврата, состоящий в расчете значения упругого возврата на основе результатов упомянутой обработки, и этап (процедуру) отображения, состоящий в отображении упомянутого рассчитанного значения упругого возврата для каждой упомянутой области.

Этап (процедура) обработки позволяет обрабатывать, по меньшей мере, одни из данных значения физического свойства и количественного значения физического свойства части точек интегрирования каждой области, разделяющей упомянутую часть, формуемую с помощью пресса при формовании данных упомянутой части, формуемой с помощью пресса. Кроме того, упомянутое значение физического свойства и количественное значение физического свойства могут представлять собой значения толщины листа, модуля упругости, модуля пластичности, значения компонентов напряжения и компонента деформации.

На упомянутом этапе (в процедуре) отображения может отображаться контурная схема значения упругого возврата для каждой области и может отображаться значение рассчитанного значения упругого возврата, разделенного на площадь каждой области. Кроме того, на этапе (в процедуре) отображения может отображаться значение рассчитанного значения упругого возврата, разделенного на одну из представительной длины, представительной ширины, представительной высоты, представительной толщины листа и предела прочности на разрыв упомянутой части, формуемой с помощью пресса. Кроме того, на этапе (в процедуре) отображения может отображаться значение упомянутого рассчитанного значения упругого возврата, разделенного на скорость штампа или на силу удержания заготовки, для каждой упомянутой области.

Кроме того, в настоящем изобретении предусмотрено устройство для отображения степени влияния упругого возврата, отличающееся тем, что оно имеет анализатор формования с помощью пресса, выполняющий численный анализ условий формования при формовании с помощью пресса для получения данных формования части, формуемой с помощью пресса, анализатор упругого возврата, выполняющий численный анализ упомянутых данных формования для расчета значения упругого возврата, процессор, обрабатывающий, по меньшей, одни из данных значения физического свойства и количественного значения физического свойства каждой области, разделяющей упомянутую часть, формуемую с помощью пресса, при формировании данных упомянутой части, формуемой с помощью пресса, и обеспечивающий выполнение расчета упомянутым анализатором упругого возврата, значения упругого возврата, на основе результатов упомянутой обработки, и модуль дисплея, отображающий упомянутое рассчитанное значение упругого возврата для каждой из упомянутых областей.

Процессор может обрабатывать, по меньшей мере, одни из данных физического свойства и количественного значения физического свойства части точек интегрирования каждой области, разделяющей упомянутую часть, формуемую с помощью пресса, при формировании данных упомянутой части, формуемой с помощью пресса, и упомянутые значения физического свойства и количественные значения физического свойства могут представлять собой значение толщины листа, модуля упругости, модуля пластичности, значения компонента напряжения и компонента деформации.

Модуль дисплея может отображать контурную схему значения упругого возврата для каждой области и дополнительно может отображать контурную схему значения упомянутого рассчитанного значения упругого возврата, разделенного на площадь каждой из упомянутой областей в упомянутом модуле дисплея, для каждой из упомянутых областей. Модуль дисплея может отображать значение упомянутого рассчитанного значения упругого возврата, разделенного на одну из представительной длины, представительной ширины, представительной высоты, представительной толщины листа и предела прочности на разрыв упомянутой части, сформованной с помощью пресса, в упомянутом модуле дисплея, для каждой упомянутой области. Кроме того, модуль дисплея может отображать значение упомянутого рассчитанного значения упругого возврата, разделенного на скорость штампа или силу удержания заготовки в упомянутом модуле дисплея, для каждой из упомянутых областей.

Программа в соответствии с настоящим изобретением может представлять собой программу для отображения причины возникновения упругого возврата, в которой используется, в дополнение к упомянутой выше программе, программа анализа формования с помощью пресса, выполняющая численный анализ условий формования при формовании с помощью пресса, для расчета данных формования части, формуемой с помощью пресса, программа анализа упругого возврата, выполняющая численный анализ упомянутых данных формования для расчета значения упругого возврата, и программа последующей обработки, отображающая контурную схему упомянутого значения упругого возврата и которая может вводить и выводить данные в эти программы, обеспечивая выполнение компьютером процедуры для получения упомянутых данных формования из упомянутой программы анализа формования с помощью пресса, процедуры обработки для обработки, по меньшей мере, одних из данных значения физического свойства и количественного значения физического свойства каждой области, разделяющей упомянутую часть, формуемую с помощью пресса, в упомянутых данных формования, процедуры для вывода результатов упомянутой обработки в упомянутую программу анализа упругого возврата и процедуры отображения контура, обеспечивающую отображение упомянутой программой последующей обработки с помощью контурной схемы упомянутого значения упругого возврата, рассчитанного упомянутой программой анализа упругого возврата для каждой области. Существующая программа анализа упругого возврата рассчитывает значения упругого возврата на основе данных обработки, выводимых из программы в соответствии с настоящим изобретением.

Кроме того, для работы с упомянутыми выше предметами изобретения способ (программа, ниже, круглые скобки обозначают соответствие изобретению программы) идентификации местоположения причины возникновения упругого возврата в соответствии с настоящим изобретением имеет этап (процедуру) анализа формования с помощью пресса, состоящий в выполнении численного анализа условий формования при формовании с помощью пресса для получения данных формования части, формуемой с помощью пресса, этап (процедуру) расчета первого значения упругого возврата, состоящий в расчете данных значения физического свойства и количественного значения физического свойства для множества областей после упругого возврата, на основе данных формования упомянутой части, формуемой с помощью пресса, этап (процедуру) обработки, состоящий в обработке, по меньшей мере, одних из данных значения физического свойства и количественного значения физического свойства области, когда имеется область, где, по меньшей мере, одно из упомянутого значения физического свойства и количественного значения физического свойства больше, чем заданное значение, и этап (процедура) расчета второго значения упругого возврата, состоящий в расчете данных значения физического свойства и количественного значения физического свойства для каждой из множества областей после упругого возврата, на основе результата упомянутой обработки.

Кроме того, на упомянутом этапе (в процедуре) обработки может осуществляться обработка, по меньшей мере, одних из данных значения физического свойства и количественного значения физического свойства области, когда имеется область, где разность, по меньшей мере, одних из данных значения физического свойства и количественного значения физического свойства части, формуемой с помощью пресса, перед и после упругого возврата больше, чем заданное значение, и упомянутое значение физического свойства и количественное значение физического свойства могут представлять собой значения толщины листа, модуля упругости, модуля пластичности, значения компонента напряжения и компонента деформации.

Кроме того, в устройстве для идентификации местоположения причины возникновения упругого возврата в соответствии с настоящим изобретением предусмотрен анализатор формирования с помощью пресса, выполняющий численный анализ условий формования при формовании с помощью пресса, для получения данных формования части, формуемой с помощью пресса, анализатор упругого возврата, выполняющий численный анализ упомянутых данных формования, для расчета значения упругого возврата, и процессор, выполняющий обработку, для обработки, по меньшей мере, одних из данных значения физического свойства и количественного значения физического свойства этой области, когда, по меньшей мере, одно из упомянутых значения физического свойства и количественного значения физического свойства больше, чем заданное значение, и обеспечения выполнения расчета упомянутым анализатором упругого возврата значения упругого возврата для каждой из множества областей после упругого возврата, на основе результатов упомянутой обработки.

Кроме того, упомянутый процессор может обрабатывать, по меньшей мере, одни из данных значения физического свойства и количественного значения физического свойства области, когда имеется область, где разность, по меньшей мере, одних из данных значения физического свойства и количественного значения физического свойства части, формуемой с помощью пресса, перед и после упругого возврата, больше, чем заданное значение, и упомянутое значение физического свойства и количественное значение физического свойства могут представлять собой значения толщины листа, модуля упругости, модуля пластичности, значения компонента напряжения и компонента деформации.

Программа в соответствии с настоящим изобретением может представлять собой программу для идентификации местоположения причины возникновения упругого возврата, которую используют, в дополнение к описанной выше программе, программу анализа формования с помощью пресса, выполняющую численный анализ условий формования для формования с помощью пресса, для расчета данных формования части, формуемой с помощью пресса, и данных значения физического свойства и количественного значения физического свойства для каждой из множества областей, и программу анализа упругого возврата, выполняющую численный анализ упомянутых данных формования и данных значения физического свойства и количественного значения физического свойства для каждой из множества областей, для расчета значения упругого возврата и данных значения физического свойства и количественного значения физического свойства для каждой из множества областей после упругого возврата и, которая может вводить и выводить данные с этими программами, обеспечивая выполнение компьютером процедуры для получения данных значения физического свойства и количественного значения физического свойства для каждой из множества областей после упругого возврата из упомянутой программы анализа упругого возврата, процедуры обработки для обработки, по меньшей мере, одних из данных значения физического свойства и количественного значения физического свойства области, когда имеется область, где, по меньшей мере, одно из упомянутых значения физического свойства и количественного значения физического свойства больше, чем заданное значение, и процедуры для вывода результатов упомянутой обработки в упомянутую программу анализа упругого возврата. Существующая программа анализа упругого возврата пересчитывает значения упругого возврата на основе выводе данных обработки, выводимых из программы в соответствии с настоящим изобретением.

Кроме того, для решения описанной выше задачи предусмотрен способ (программа, ниже в круглых скобках обозначено соответствие изобретению программы) идентификации местоположения причины возникновения упругого возврата, имеющий первый этап (процедуру) анализа формования с помощью пресса, состоящий в выполнении численного анализа первых условий формирования для расчета первых данных формования, второй этап (процедуру) анализа формования с помощью пресса, состоящий в выполнении численного анализа вторых условий формования, отличающихся, по меньшей мере, одним из упомянутых первых условий формирования, для расчета вторых данных формирования, этап (процедуру) обработки, по меньшей мере, одних из данных значения физического свойства и количественного значения физического свойства упомянутых первых данных формования области, когда имеется область, где разность, по меньшей мере, одних из данных значения физического свойства и количественного значения физического свойства в данных значения физического свойства и количественного значения физического свойства для каждой из множества областей упомянутых первых и вторых данных формования больше, чем заданное значение, и этап (процедуру) расчета значения упругого возврата, состоящий в расчете значения упругого возврата на основе результатов упомянутой обработки.

Кроме того, упомянутые условия формования могут представлять форму и свойства стального листа, форму инструмента и условия работы пресса. Упомянутое значение физического свойства и количественное значение физического свойства могут представлять собой значения толщины листа, модуля упругости, модуля пластичности, компонента напряжения и значения компонента деформации.

Кроме того, в устройстве для идентификации местоположения причины возникновения упругого возврата в соответствии с настоящим изобретением предусмотрен анализатор формования с помощью пресса, выполняющий численный анализ первых условий формования для расчета первых данных формования и численный анализ вторых условий формования, отличающийся по, по меньшей мере, одними из упомянутых первых условий формования для расчета вторых данных формования, анализатор упругого возврата, выполняющий численный анализ упомянутых данных формования для расчета значения упругого возврата, и процессор, обрабатывающий, по меньшей мере, одно из значения физического свойства и количественного значения физического свойства упомянутых первых данных формования области, когда имеется область, где разность, по меньшей мере, одних из данных значения физического свойства и количественного значения физического свойства в данных значения физического свойства и количественного значения физического свойства для каждой из множества областей упомянутых первых и вторых данных формования больше, чем заданное значение, и обеспечения расчета упомянутым анализатором упругого возврата значения упругого возврата на основе результатов упомянутой обработки.

Кроме того, условия формования могут представлять собой форму и свойства стального листа, форму инструмента и условия работы пресса, в то время как упомянутое значение физического свойства и количественное значение физического свойства могут представлять собой значения толщины листа, модуля упругости, модуля пластичности, компонента напряжения и значения компонента деформации.

Программа в соответствии с настоящим изобретением может представлять собой программу для идентификации местоположения причины возникновения упругого возврата, которая используется в дополнение к описанной выше программе, программу анализа формования с помощью пресса, рассчитывающую данные формования для части, формуемой с помощью пресса, и данные значения физического свойства и количественного значения физического свойства для каждой из множества областей и программу анализа упругого возврата, выполняющую численный анализ упомянутых данных формования и данных значения физического свойства и количественного значения физического свойства для каждой из множества областей, для расчета значения упругого возврата и данных значения физического свойства и количественного значения физического свойства для каждой из множества областей после упругого возврата, которые представляют собой существующие программы, и которая может вводить и выводить данные с этими программами, обеспечивая выполнение компьютером процедуры получения первых данных формования из упомянутой программы анализа формования с помощью пресса, процедуры выполнения численного анализа вторых условий формирования, отличающихся, по меньшей мере, одними из упомянутых первых условий формирования, и получения вторых данных формования из упомянутой программы анализа формования с помощью пресса, процедуры для обработки, по меньшей мере, одного из значений физического свойства и количественного значения физического свойства упомянутых первых данных формования в области, когда имеется область, где разность, по меньшей мере, одних из данных значения физического свойства и количественного значения физического свойства в данных значения физического свойства и количественного значения физического свойства для каждой из множества областей упомянутых первых и вторых данных формования больше, чем заданное значение и процедуры вывода результатов упомянутой обработки в упомянутую программу анализа упругого возврата. Существующая программа анализа упругого возврата рассчитывает значения упругого возврата на основе данных обработки, выводимых из программы в соответствии с настоящим изобретением.

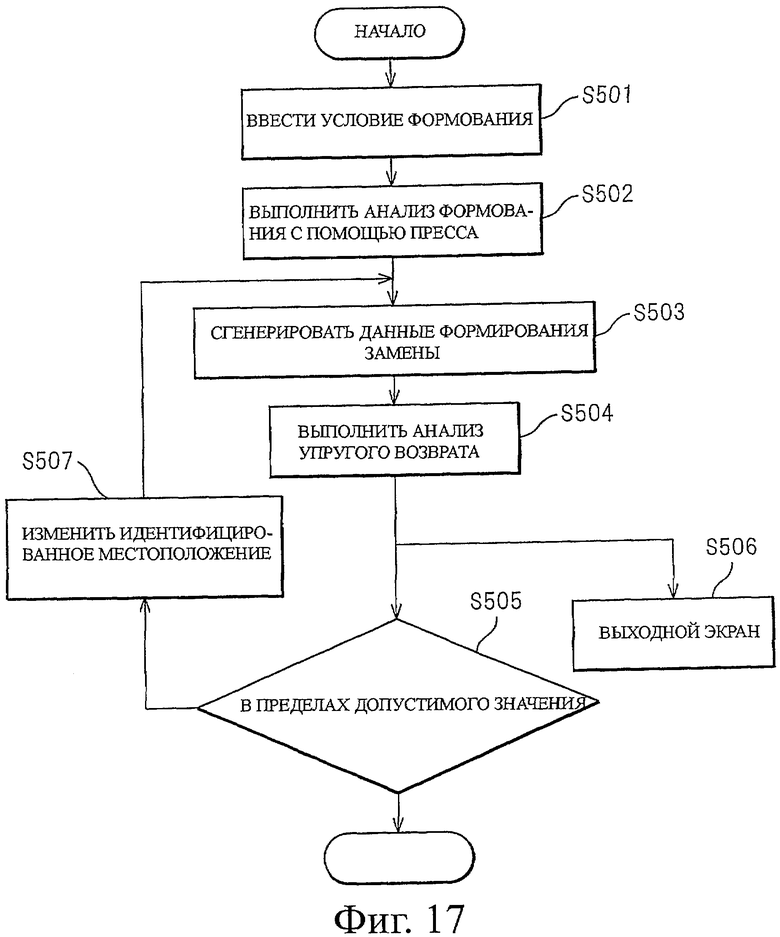

Кроме того, для работы с упомянутыми выше предметами изобретения способ идентификации положения меры против упругого возврата в соответствии с настоящим изобретением имеет этап (процедуру) анализа формования с помощью пресса, состоящий в проведении численного анализа условий формования части, формуемой с помощью пресса, для расчета данных формования части, формуемой с помощью пресса, этап (процедуру) генерирования данных формирования замены, состоящий в выборе, по меньшей мере, части областей части, формуемой с помощью пресса, в данных формования части, формуемой с помощью пресса, и генерировании данных формирования замены, заменяющих форму этой выбранной области другой формой и/или заменяющих распределение напряжения отличающимся распределением напряжения в этой выбранной области, и этап (процедуру) расчета значения упругого возврата, состоящий в выполнении численного анализа упомянутых данных замены для расчета значения упругого возврата.

Также возможно повторять упомянутый этап генерирования данных формирования замены и упомянутый этап (процедуру) расчета значения упругого возврата при изменении положения или количества упомянутых выбранных областей. Способ может дополнительно иметь этап (процедуру) определения, равно ли упомянутое значение упругого возврата заданному значению или меньше.

Кроме того, также возможно заменять, по меньшей мере, одну из формы одной или больше областей этими заданными замененными данными, задавая значение упругого возврата с заданным значением или меньше и распределение напряжений в этой выбранной области, и повторять упомянутый этап (процедуру) генерирования данных формирования замены и упомянутый этап (процедуру) расчета значения упругого возврата при изменении положения или количества упомянутых выбранных областей.

Кроме того, способ может дополнительно иметь этап (процедуру) разделения данных формования упомянутой части, формуемой с помощью пресса, на заданные области, и упомянутый этап (процедуру) генерирования данных формирования замены может рассчитывать упомянутые данные формирования замены для всех областей, разделенных на упомянутые заданные области. Кроме того, упомянутые заданные данные могут отличаться, по меньшей мере, одной из формы и распределения напряжений для каждой из упомянутой выбранной области.

Кроме того, устройство для идентификации положения меры против упругого возврата в соответствии с настоящим изобретением имеет анализатор формования с помощью пресса, выполняющий численный анализ условий формования части, формуемой с помощью пресса, для расчета данных формования части, формуемой с помощью пресса, генератор данных формирования замены, выбирающий, по меньшей мере, часть областей для части, формуемой с помощью пресса, в данных формования части, формуемой с помощью пресса, и генерирующий данные формирования замены для замены, по меньшей мере, одной из формы выбранной области и распределения напряжений в этой выбранной области заданными данными замены и анализатор упругого возврата, выполняющий численный анализ упомянутых данных формирования замены для расчета значения упругого возврата.

Упомянутый генератор данных формирования замены может рассчитывать упомянутые данные формирования замены, и упомянутый анализатор упругого возврата может многократно рассчитывать значения упругого возврата, изменяя положения и количество упомянутых выбранных областей. Кроме того, упомянутый генератор данных формирования замены может определять, стало ли упомянутое значение упругого возврата заданным значением или меньше.

Упомянутый генератор данных формирования замены может заменять, по меньшей мере, одну из формы одной или больше областей, задающих значение упругого возврата, равное заданному значению или меньше, и распределения напряжений этой выбранной области этими заданными заменяемыми данными, и упомянутый генератор данных формирования замены может рассчитывать упомянутые данные формирования замены, и упомянутый анализатор упругого возврата может многократно рассчитывать значения упругого возврата, изменяя положения или количество упомянутых выбранных областей.

Упомянутый генератор данных формирования замены может разделять данные формирования упомянутой части, формуемой с помощью пресса, по заданным областям и рассчитывать упомянутые данные формирования замены для всех областей, разделенных упомянутыми заданными областями. Кроме того, упомянутые заданные данные могут отличаться, по меньшей мере, в зависимости от одной из формы и распределения напряжения для каждой из упомянутых выбранных областей.

Программа в соответствии с настоящим изобретением может представлять собой программу для идентификации положения меры против упругого возврата, в которой используют, в дополнение к описанной выше программе, программу анализа формования с помощью пресса, выполняющую численный анализ условий формования при формовании с помощью пресса, для расчета данных формования части, формуемой с помощью пресса, и программу анализа упругого возврата, выполняющую численный анализ упомянутых данных формования для расчета значения упругого возврата, которые представляют собой существующие программы и которые могут вводить и выводить данные с этими программой анализа формования с помощью пресса и программой анализа упругого возврата, обеспечивая выполнение компьютером процедуры получения данных формования из упомянутой программы анализа формования с помощью пресса, и процедуры генерирования данных формирования замены для выбора, по меньшей мере, части областей для части, формуемой с помощью пресса, в данных формования части, формуемой с помощью пресса, и расчета данных формирования замены, заменяющих заданными данными, по меньшей мере, одной из формы выбранной области и распределения напряжений в этой выбранной области, и процедуры вывода упомянутых данных формирования замены в упомянутую программу анализа упругого возврата. Существующая программа анализа упругого возврата рассчитывает значения упругого возврата на основе данных формирования замены, выводимых из программы в соответствии с настоящим изобретением.

В соответствии с настоящим изобретением путем изменения идентифицированного местоположения, охватываемого анализом, как причины возникновения упругого возврата продукта, формуемого с помощью пресса, и численной обработки значения физического свойства/количественного значения физического свойства этого идентифицированного местоположения, и минимизации значения упругого возврата предусмотрен способ, который позволяет идентифицировать местоположения причины возникновения упругого возврата и точно выводить значения физического свойства/количественного значения физического свойства местоположения причины, обеспечивает возможность анализа с помощью метода проб и ошибок для его подтверждения, и экономически и эффективно сокращает время изучения способа формования формуемого элемента.

Кроме того, в соответствии с настоящим изобретением благодаря обработке идентифицированного местоположения для анализа в качестве причины возникновения упругого возврата, продукта, формуемого с помощью пресса, для, по меньшей мере, одних из данных значения физического свойства и количественного значения физического свойства каждой области, разделяющей продукт, формуемый с помощью пресса, и отображения в виде контурной схемы значения упругого возврата для каждой области на основе результатов обработки предусмотрен способ, который обеспечивает возможность анализа в компьютере на основе метода проб и ошибок, экономически и эффективно сокращает идентификацию местоположения причины возникновения упругого возврата, и экономически и эффективно сокращает время на изучение способа формования формуемого продукта.

Кроме того, в соответствии с настоящим изобретением благодаря замене выбранной области, предназначенной для анализа как причины возникновения упругого возврата, на форму и распределение напряжений, отличающиеся от выбранной области, предназначенной для минимизации значения упругого возврата, предложен способ, который позволяет идентифицировать местоположение причины возникновения упругого возврата и предоставить меру против этого местоположения причины и сократить, таким образом, экономично и эффективно время на изучение способа формирования формуемого продукта.

Кроме того, настоящее изобретение может изменять, по меньшей мере, одно из идентифицированного местоположения и значения физического свойства и количественного значения физического свойства идентифицированного местоположения для поиска идентифицированного местоположения и значения физического свойства и количественного значения физического свойства, чтобы обеспечить величину изменения упругого возврата в пределах допустимого значения без вырезания части или формирования отверстия в фактически сформированном продукте. Таким образом, для проанализированного и сформованного таким образом продукта можно подтвердить, что он имеет величину изменения упругого возврата в пределах допустимого значения и поддерживает жесткость и другие аспекты качества продукта таким образом, что можно сделать ненужными такие меры, как вырезание части или формирование отверстия в идентифицированном местоположении сформованного продукта, которые могли бы ухудшить качество продукта, для поддержания заданной величины изменения упругого возврата, требуемой в сформованном продукте.

Кроме того, настоящее изобретение обеспечивает значение упругого возврата в пределах допустимого значения без вырезания части или формирования отверстия в фактически сформованном продукте путем замены, по меньшей мере, одной из или обеих из разной формы и распределения напряжения для, по меньшей мере, одной из выбранных областей. Таким образом, для проанализированного, таким образом, сформованного продукта можно подтвердить поддержание значения упругого возврата в пределах допустимого значения и сохранения жесткости и других аспектов качества продукта, таким образом, что будет поддерживаться заданное значение упругого возврата, требуемое в сформованном продукте, и, таким образом, можно сделать ненужными меры, приводящие к ухудшению качества продукта, такие как вырезание части или формирование отверстия в идентифицированном местоположении сформованного продукта.

Краткое описание чертежей

Настоящее изобретение будет описано ниже со ссылкой на приложенные чертежи.

На фиг.1 представлен схематичный вид в поперечном разрезе, представляющий обычную меру, принимаемую против упругого возврата,

на фиг.2 показаны виды в перспективе, иллюстрирующие обычный способ поиска местоположения, которое становится причиной возникновения деформации из-за упругого возврата,

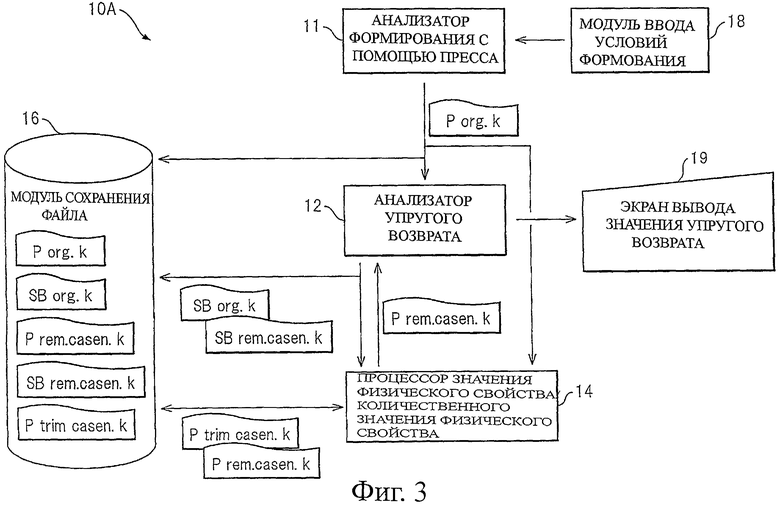

на фиг.3 показан вид конфигурации функций устройства идентификации местоположения, представляющего собой причину возникновения упругого возврата, в соответствии с вариантом воплощения настоящего изобретения,

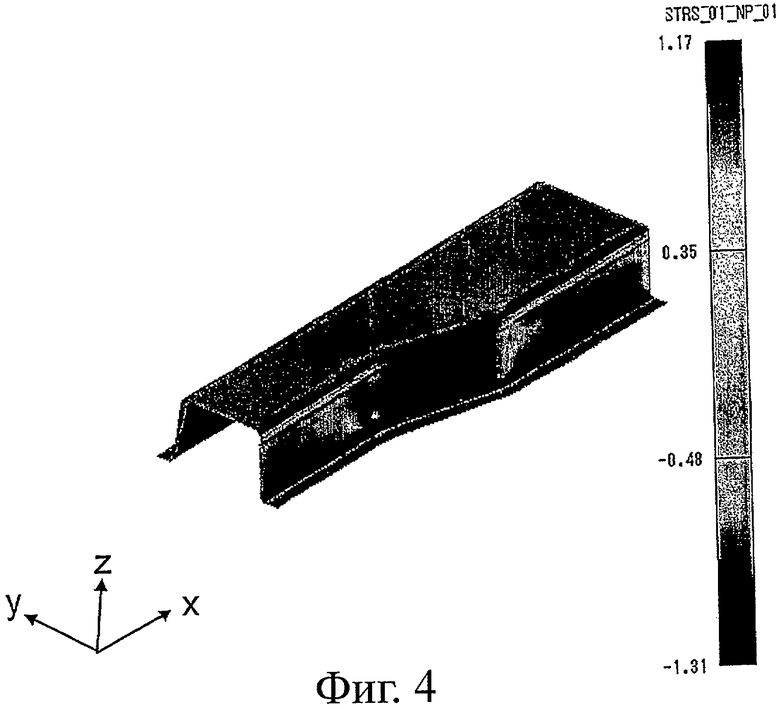

на фиг.4 показана контурная схема, представляющая распределение напряжений по результатам анализа формования с помощью пресса, в соответствии с примером настоящего изобретения,

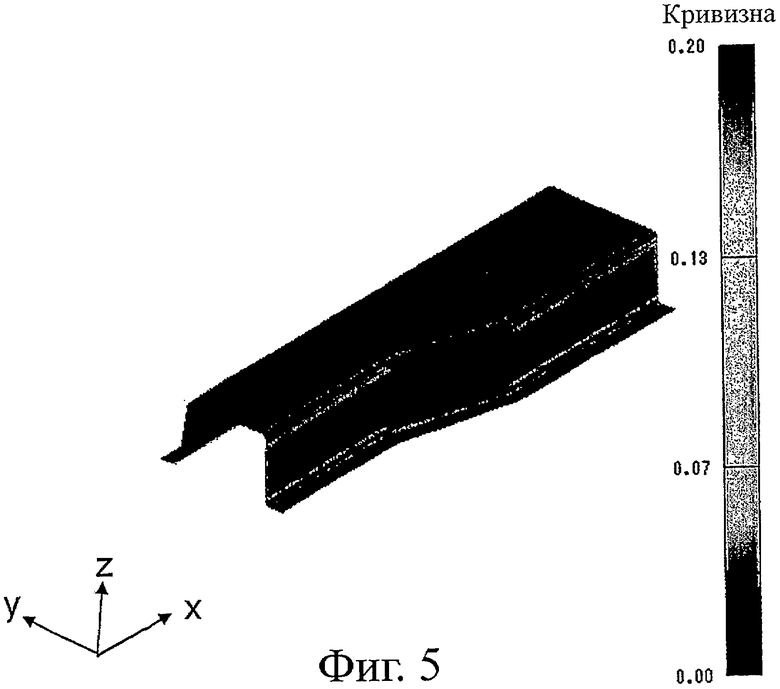

на фиг.5 показана контурная схема, представляющая кривизну элементов в соответствии с примером настоящего изобретения,

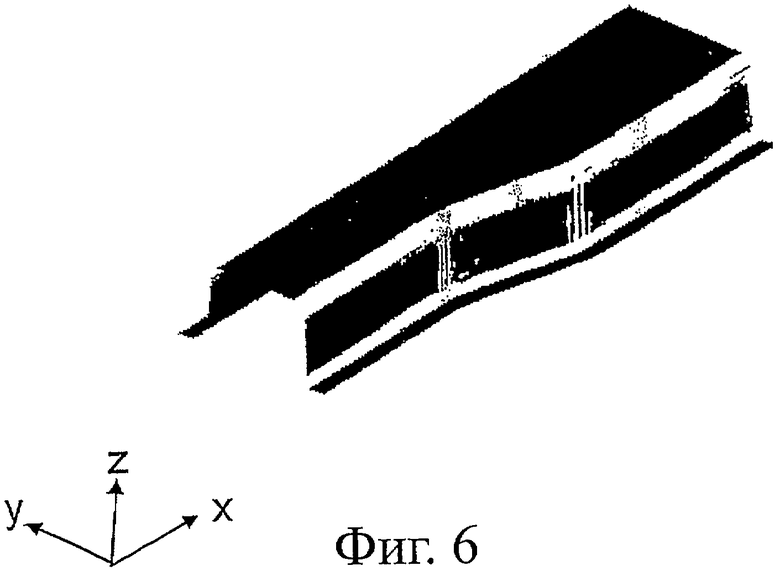

на фиг.6 показана контурная схема, изображающая элементы заготовки со значительной кривизной в соответствии с примером настоящего изобретения,

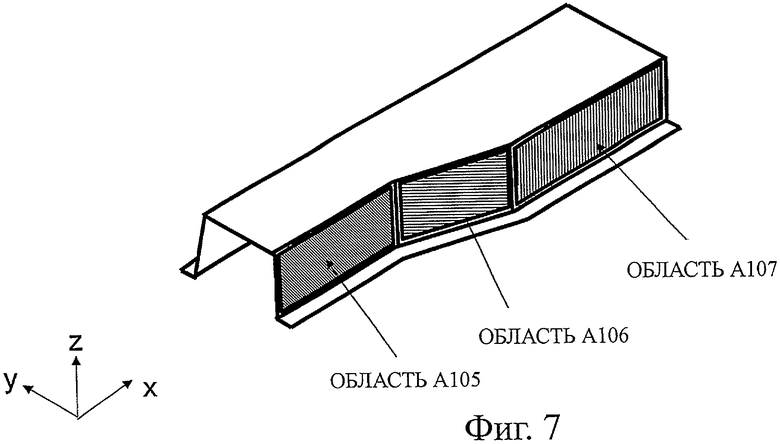

на фиг.7 показан вид, представляющий разделение на области на основе кривизны в соответствии с примером настоящего изобретения,

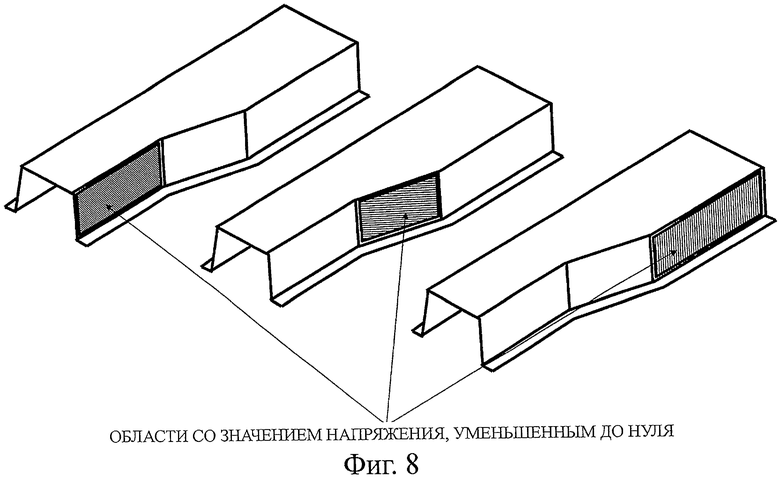

на фиг.8 показана контурная схема, поясняющая обеспечение нулевого напряжения области или областей в соответствии с примером настоящего изобретения,

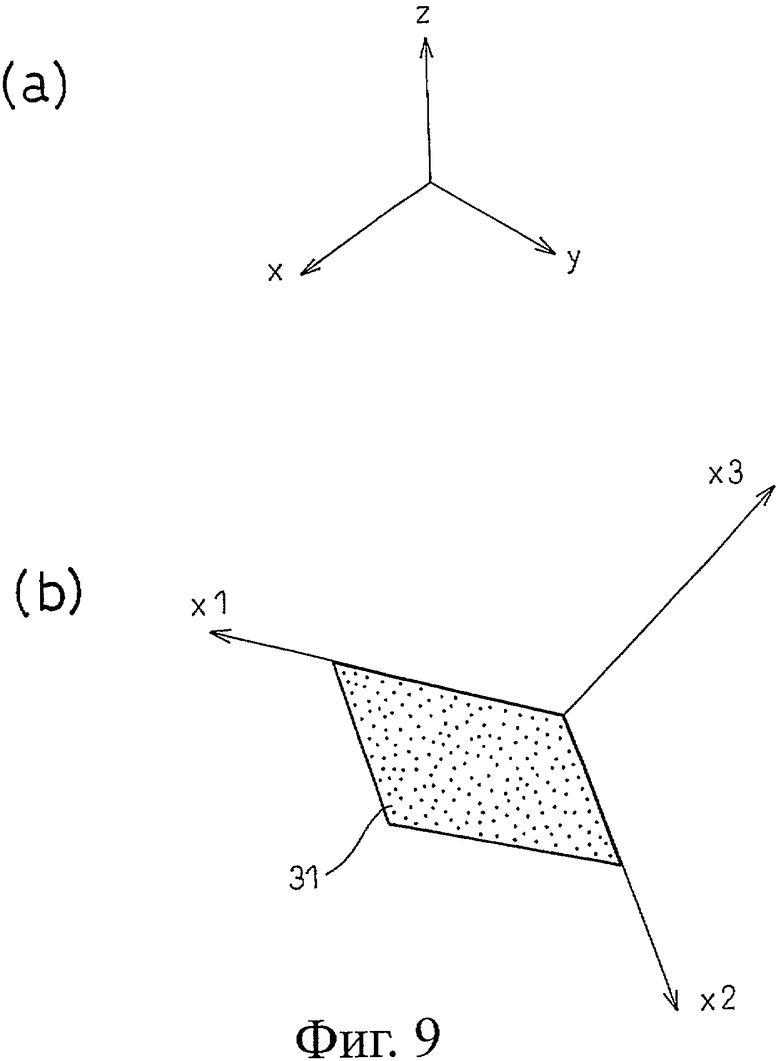

на фиг.9 показаны виды, представляющие системы координат, используемые в методе конечных элементов в соответствии с вариантом воплощения настоящего изобретения,

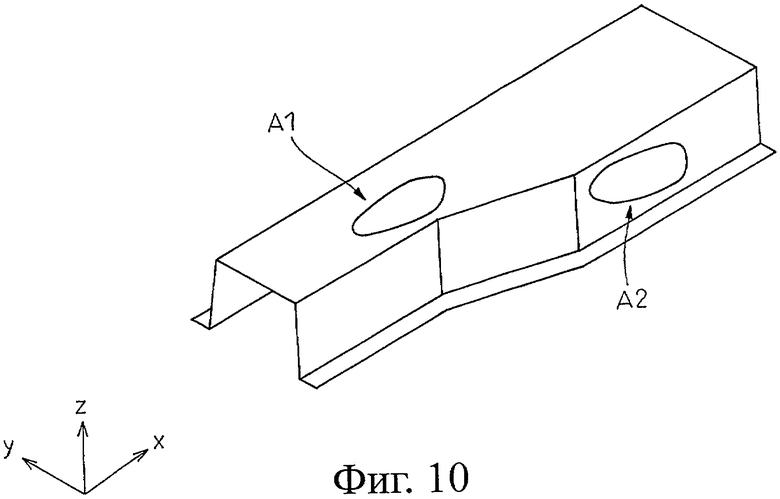

на фиг.10 показан вид в перспективе, представляющий пример выбора областей заготовки в соответствии с вариантом воплощения настоящего изобретения,

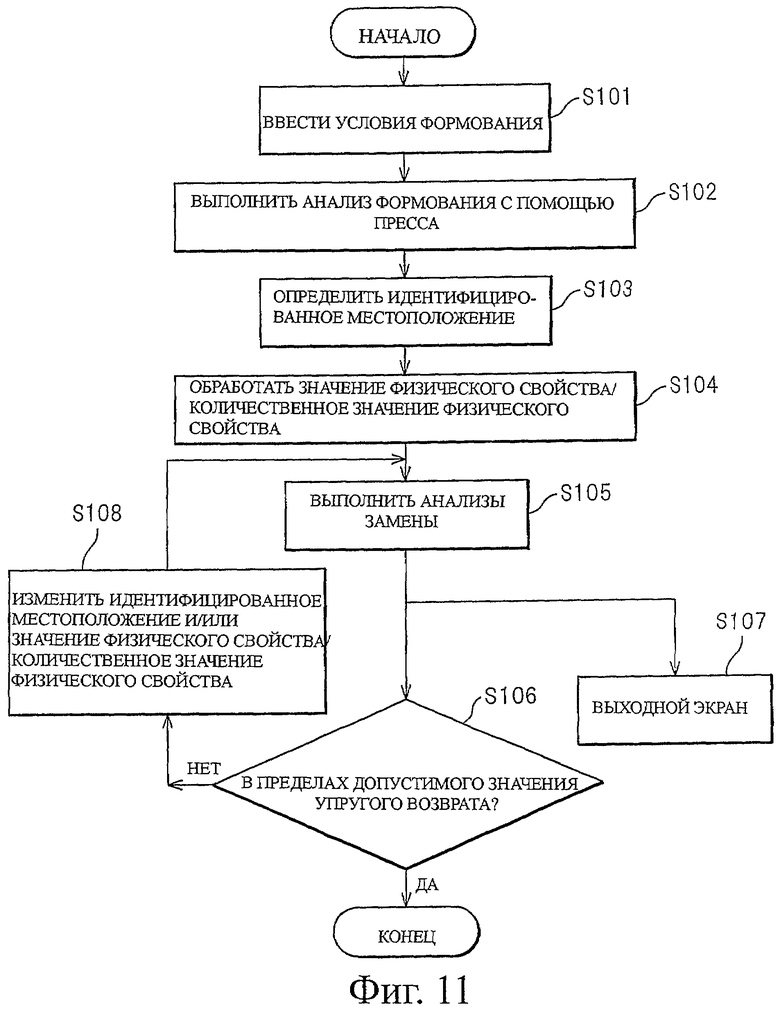

на фиг.11 показана блок-схема последовательности операций обработки для идентификации местоположения причины возникновения упругого возврата в соответствии с вариантом воплощения настоящего изобретения,

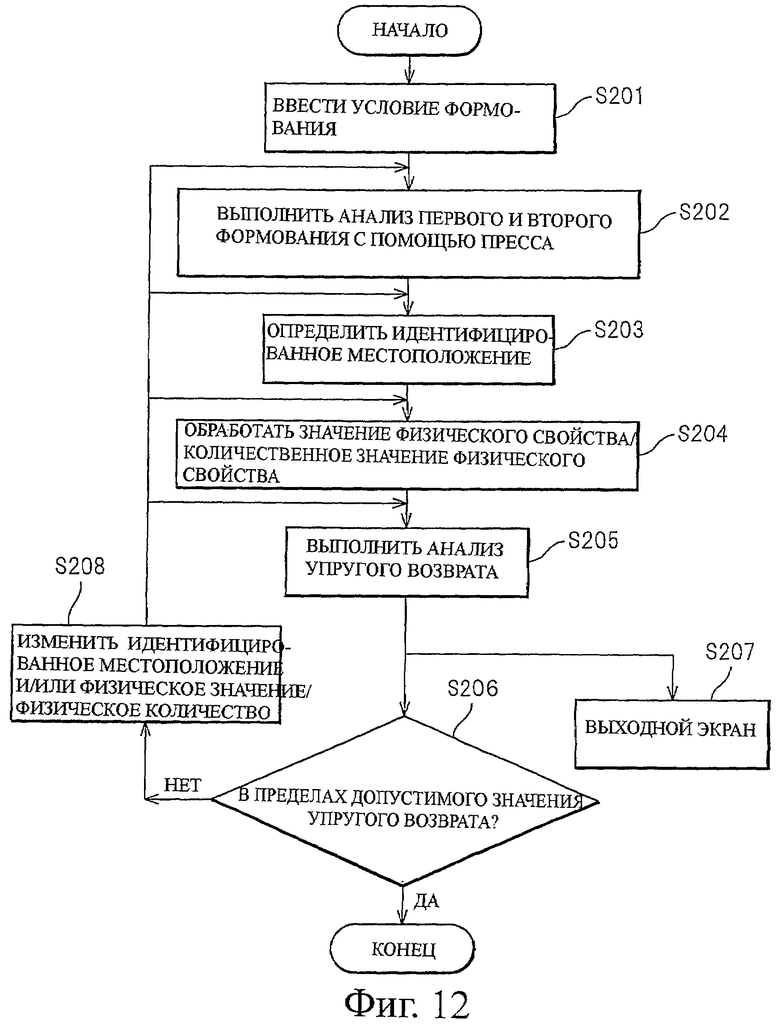

на фиг.12 показана блок-схема последовательности операций обработки для идентификации местоположения причины возникновения упругого возврата в соответствии с вариантом воплощения настоящего изобретения,

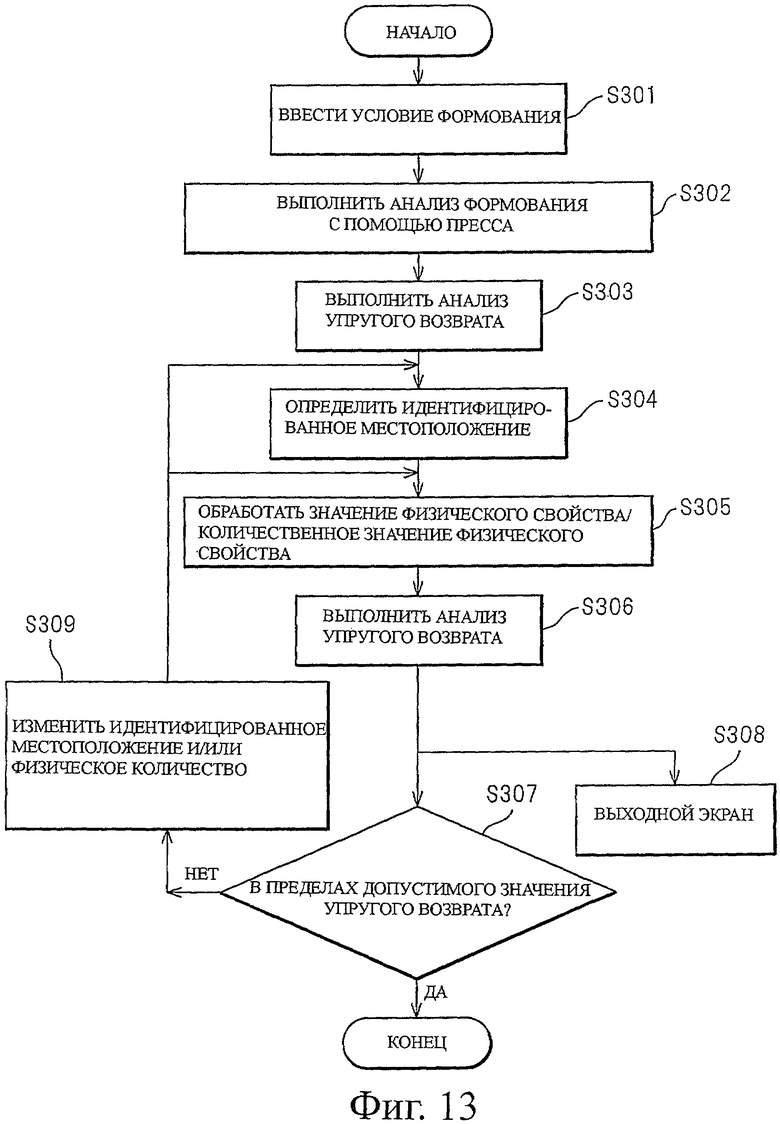

на фиг.13 показана блок-схема последовательности операций обработки для идентификации местоположения причины возникновения упругого возврата устройства для идентификации местоположения причины упругого возврата в соответствии с вариантом воплощения настоящего изобретения,

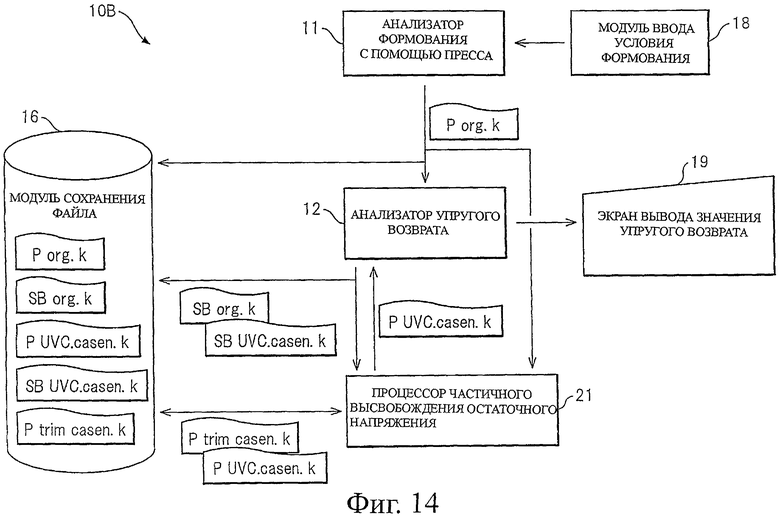

на фиг.14 показана функциональная схема устройства для идентификации местоположения причины возникновения упругого возврата в соответствии с вариантом воплощения настоящего изобретения,

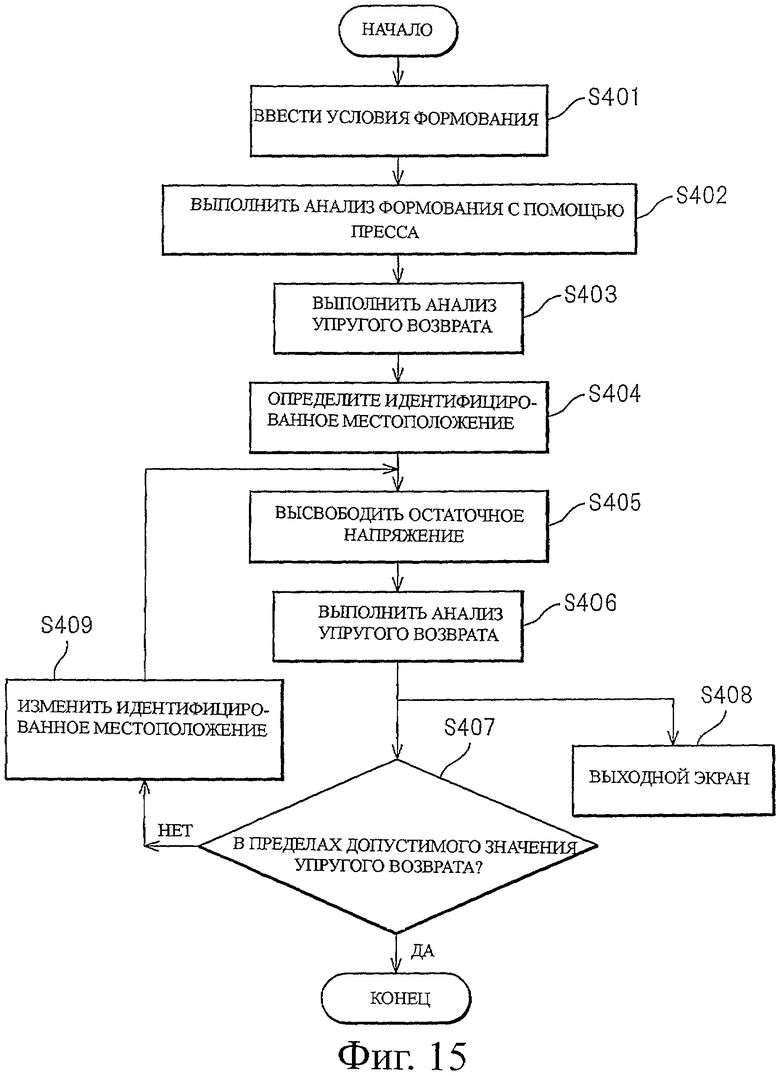

на фиг.15 показана блок-схема последовательности операций обработки для идентификации местоположения причины возникновения упругого возврата в соответствии с вариантом воплощения настоящего изобретения,

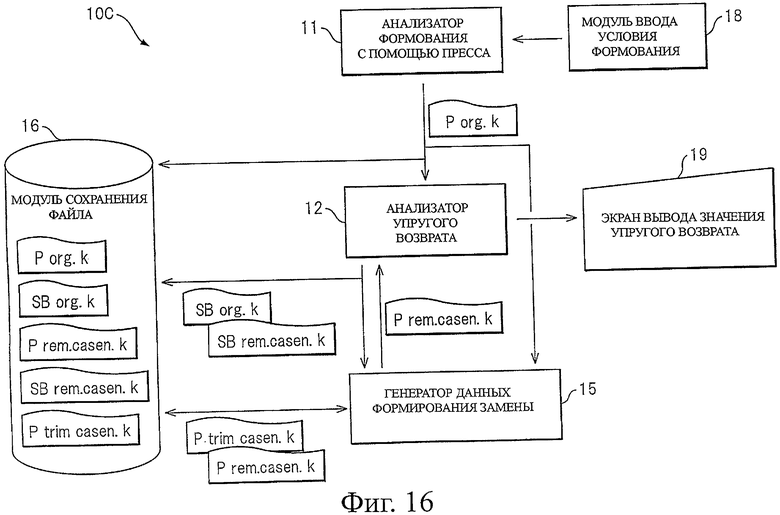

на фиг.16 показана функциональная схема устройства для идентификации положения меры против упругого возврата в соответствии с вариантом воплощения настоящего изобретения,

на фиг.17 показана блок-схема последовательности операций обработки для идентификации местоположения причины возникновения упругого возврата в соответствии с вариантом воплощения настоящего изобретения,

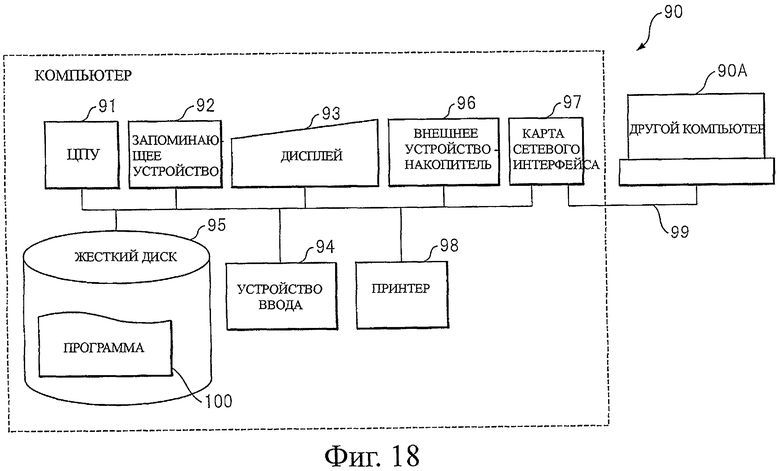

на фиг.18 показана схема аппаратных средств для обработки идентификации местоположения причины возникновения упругого возврата в соответствии с вариантом воплощения настоящего изобретения,

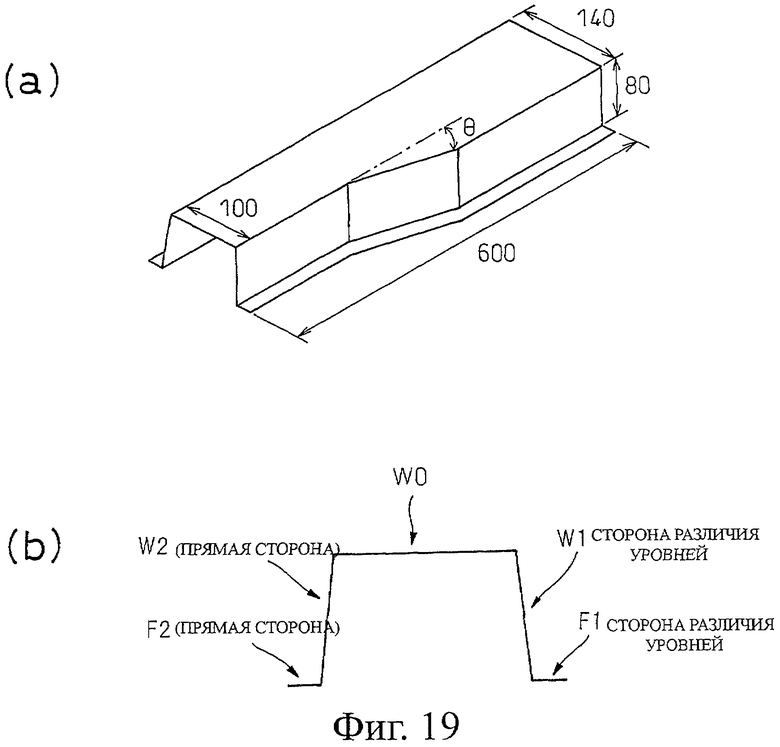

на фиг.19(а), (b) показаны виды, представляющие часть наполовину сформированного поперечного сечения, охватываемую анализом упругого возврата в соответствии с вариантом воплощения настоящего изобретения,

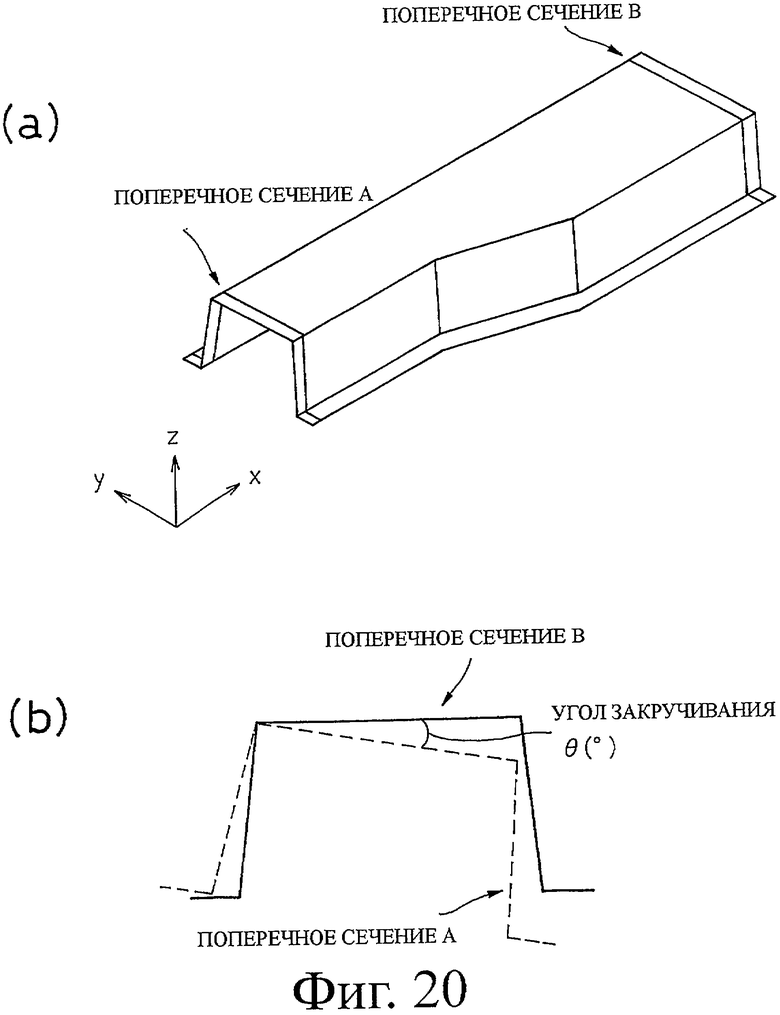

на фиг.20(а), (b) показаны виды, представляющие положения в поперечном сечении и угол закручивания части с поперечным сечением в форме шляпы в соответствии с вариантом воплощения настоящего изобретения,

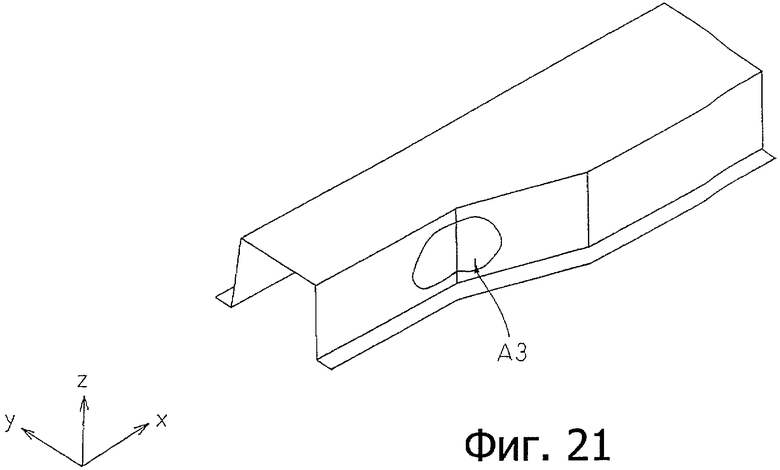

на фиг.21 показан вид в перспективе идентифицированной области A3 в соответствии с вариантом воплощения настоящего изобретения,

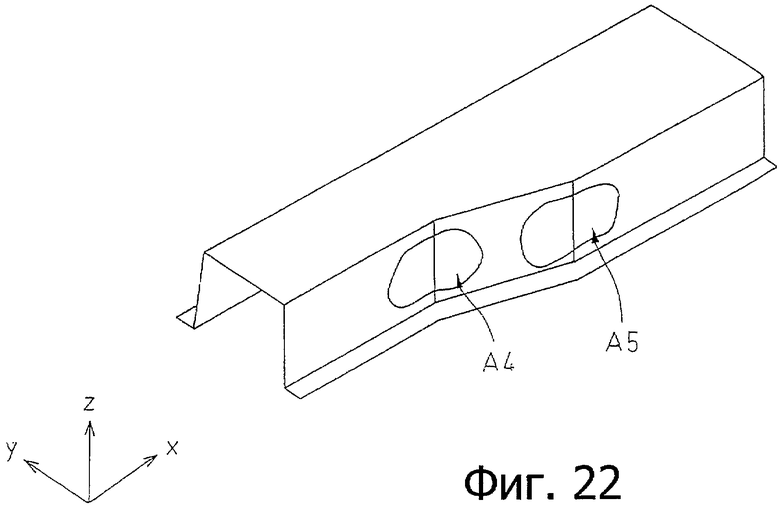

на фиг.22 показан вид в перспективе идентифицированных областей А4 и А5 в соответствии с вариантом воплощения настоящего изобретения,

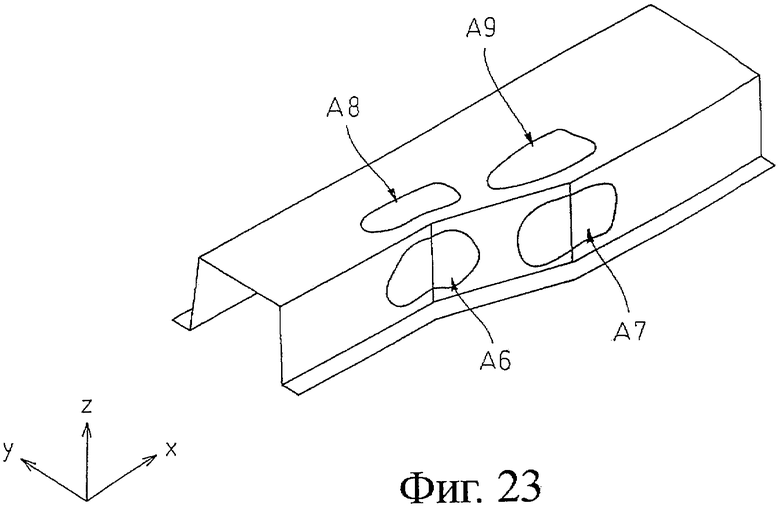

на фиг.23 показан вид в перспективе идентифицированных областей А6-А9 в соответствии с вариантом воплощения настоящего изобретения,

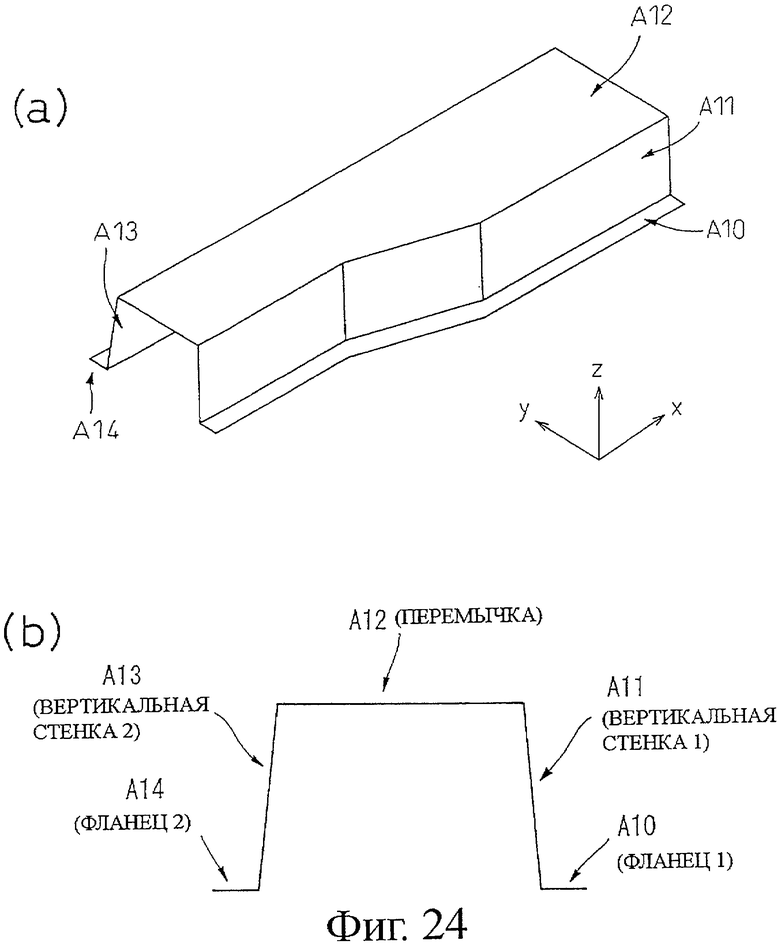

на фиг.24(а) показан вид в перспективе, представляющий идентифицированные области А10-А14 в соответствии с вариантом воплощения настоящего изобретения, в позиции (b) показан вид в поперечном разрезе, представляющий идентифицированные области А10-А14 в соответствии с вариантом воплощения настоящего изобретения,

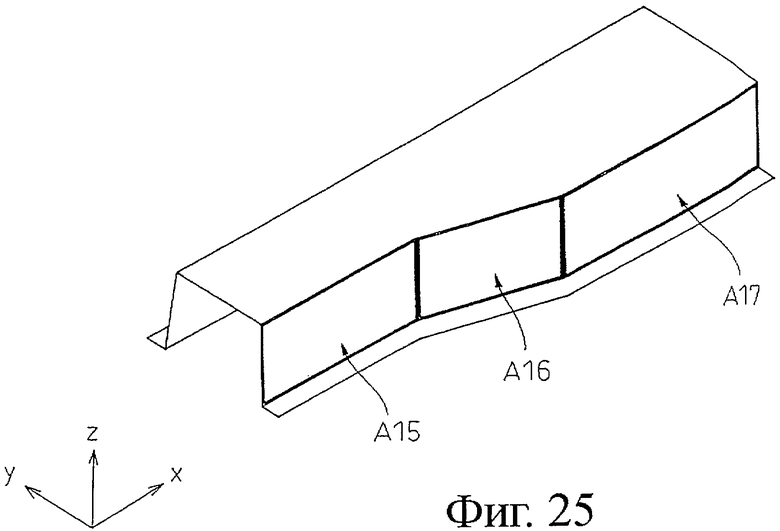

на фиг.25 показан вид в перспективе, представляющий идентифицированные области А15-А17 в соответствии с вариантом воплощения настоящего изобретения,

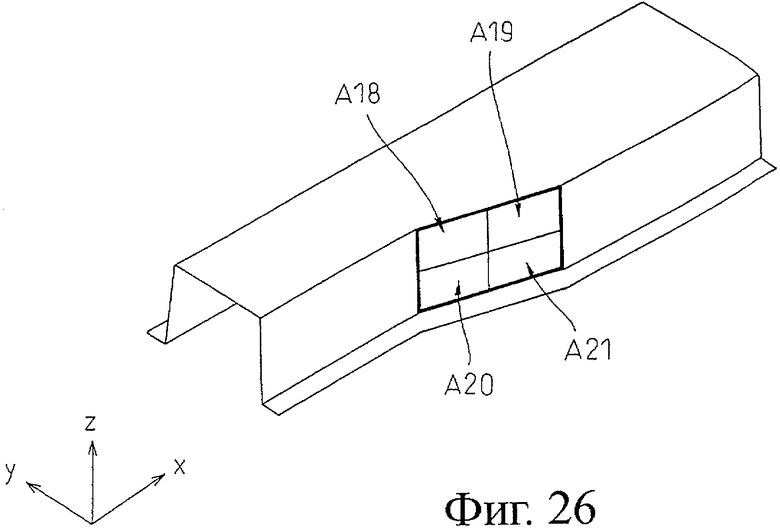

на фиг.26 показан вид в перспективе, представляющий идентифицированные области А18-А21 в соответствии с вариантом воплощения настоящего изобретения,

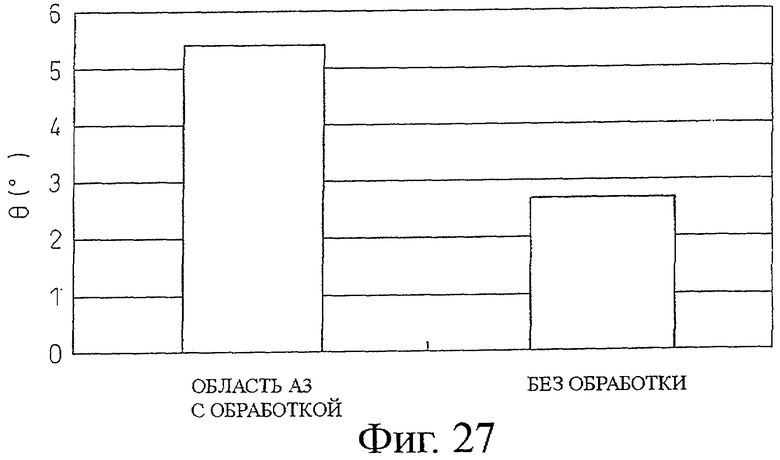

на фиг.27 показан вид, представляющий угол закручивания идентифицированной области A3 в соответствии с вариантом воплощения настоящего изобретения,

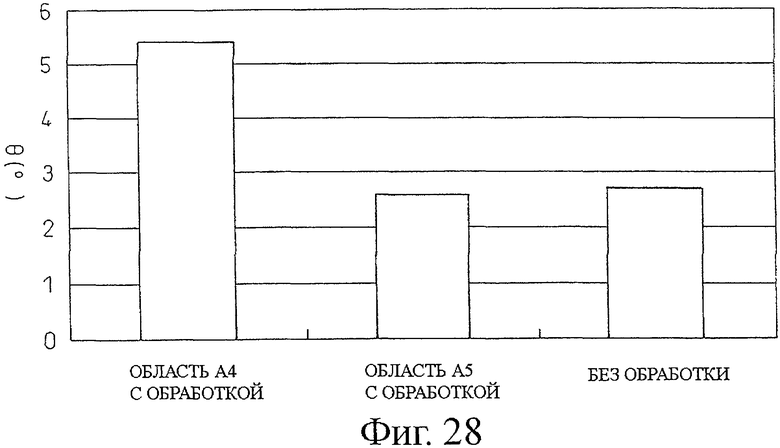

на фиг.28 показан вид, представляющий углы закручивания идентифицированных областей А4 и А5 в соответствии с вариантом воплощения настоящего изобретения,

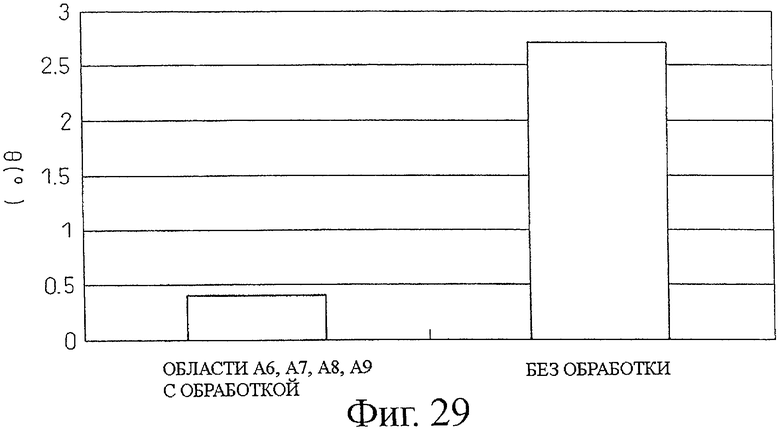

на фиг.29 показан вид, представляющий углы закручивания идентифицированных областей А6-А9 в соответствии с вариантом воплощения настоящего изобретения,

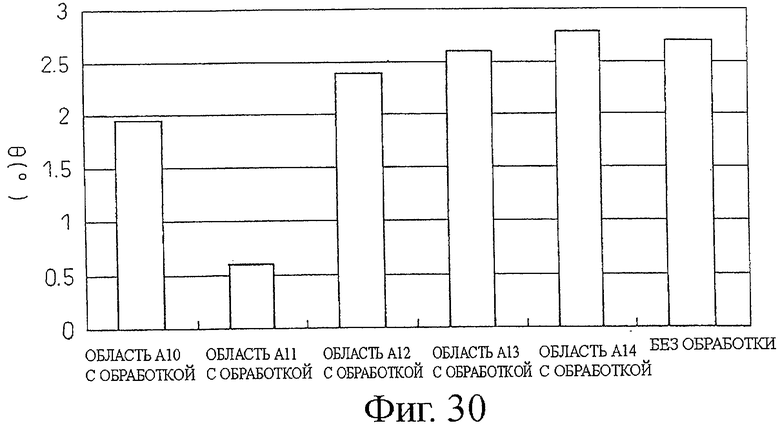

на фиг.30 показан вид, представляющий углы закручивания идентифицированных областей А10-А14 в соответствии с вариантом воплощения настоящего изобретения,

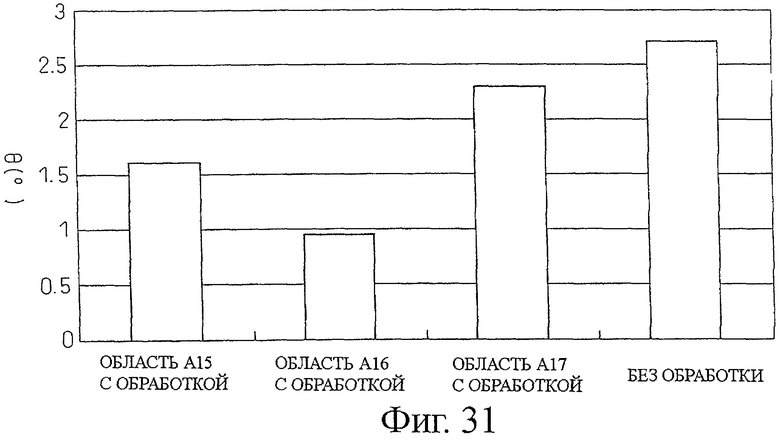

на фиг.31 показан вид, представляющий углы закручивания идентифицированных областей А15-А17 в соответствии с вариантом воплощения настоящего изобретения,

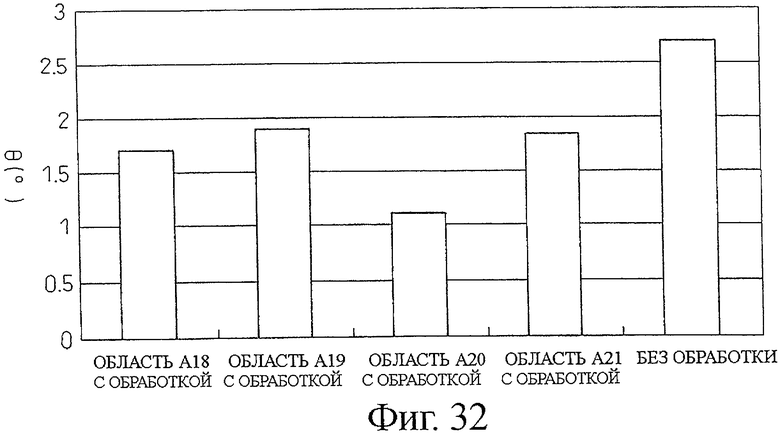

на фиг.32 показан вид, представляющий углы закручивания идентифицированных областей А18-А21 в соответствии с вариантом воплощения настоящего изобретения,

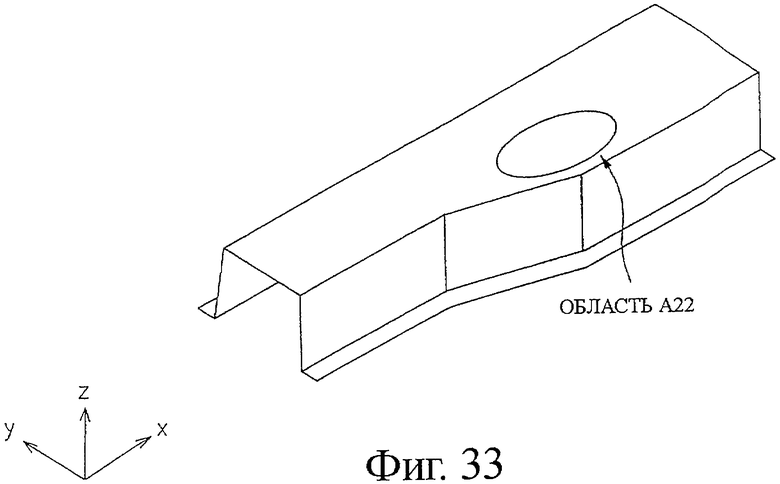

на фиг.33 показан вид, представляющий идентифицированную область А22 в соответствии с вариантом воплощения настоящего изобретения,

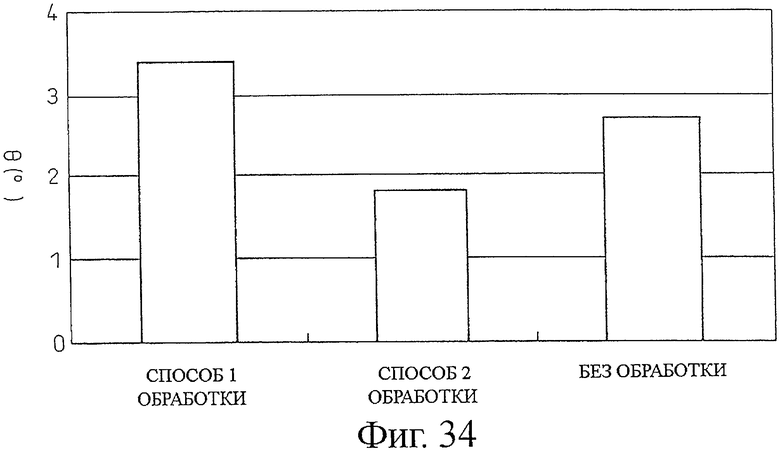

на фиг.34 показан вид, представляющий углы закручивания в случае изменения способа расчета идентифицированной области А22 в соответствии с вариантом воплощения настоящего изобретения,

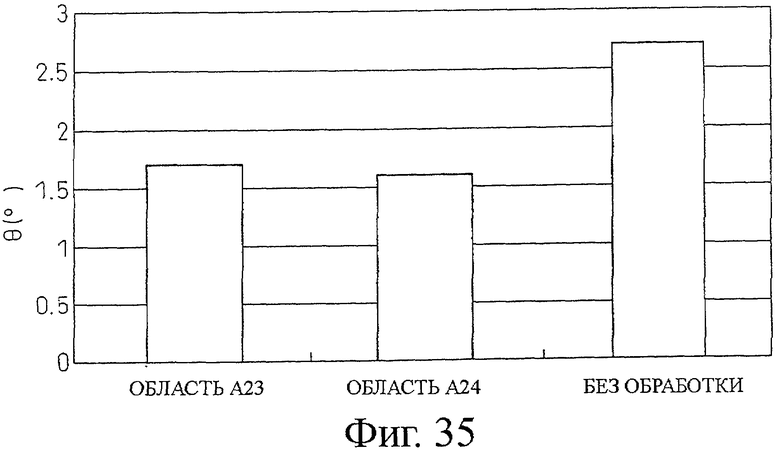

на фиг.35 показан вид, представляющий углы закручивания идентифицированных областей А23-А24 в соответствии с вариантом воплощения настоящего изобретения,

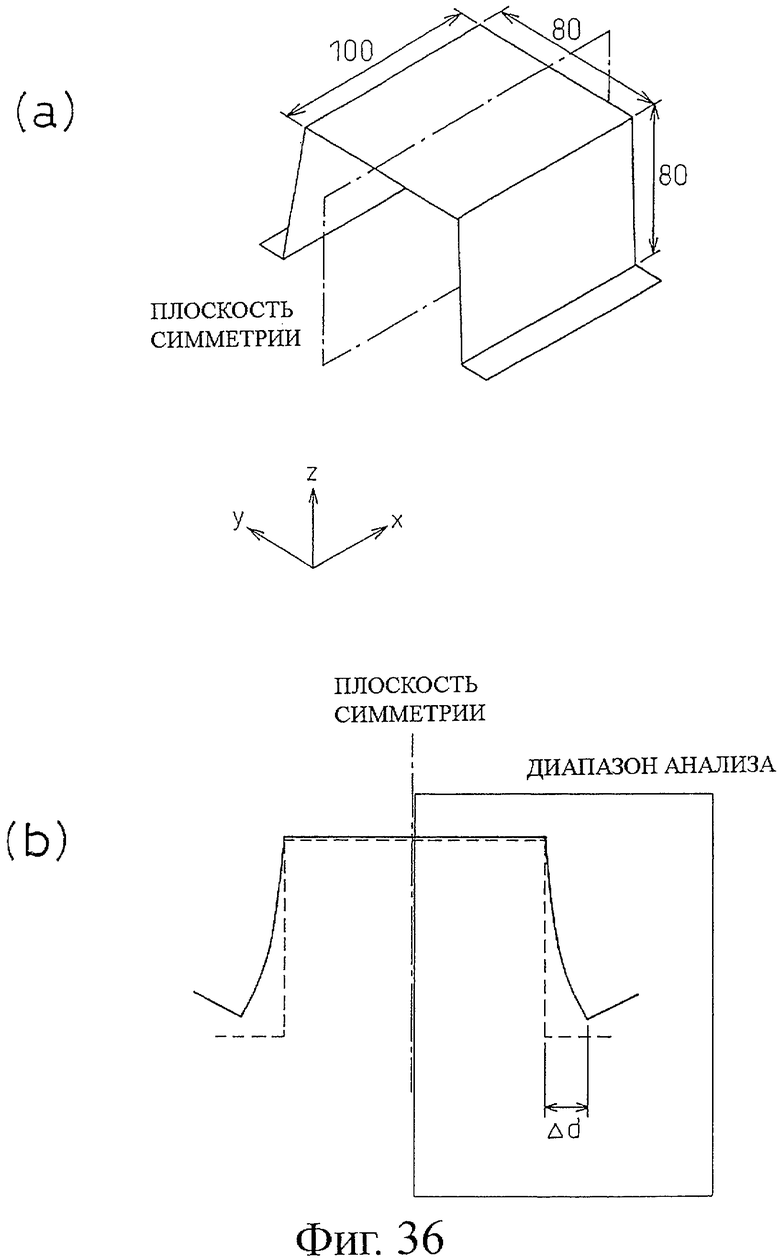

на фиг.36(а), (b) показаны виды, представляющие положение поперечного сечения и величину открывания части, изогнутой в виде шляпы в соответствии с вариантом воплощения настоящего изобретения,

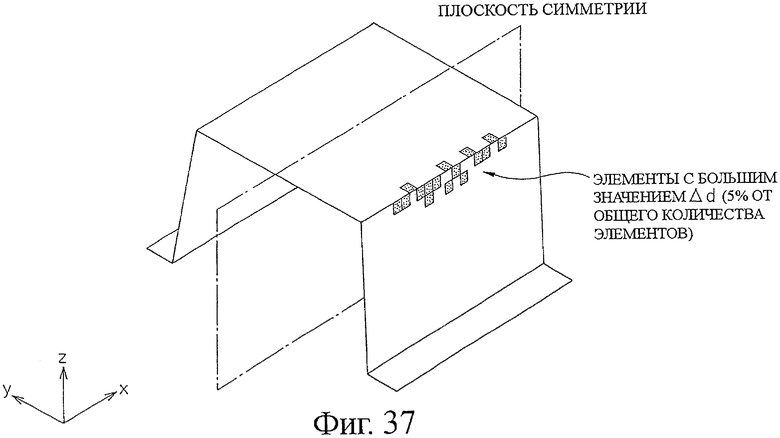

на фиг.37 показан вид, представляющий результаты конкретного примера 9 в соответствии с вариантом воплощения настоящего изобретения,

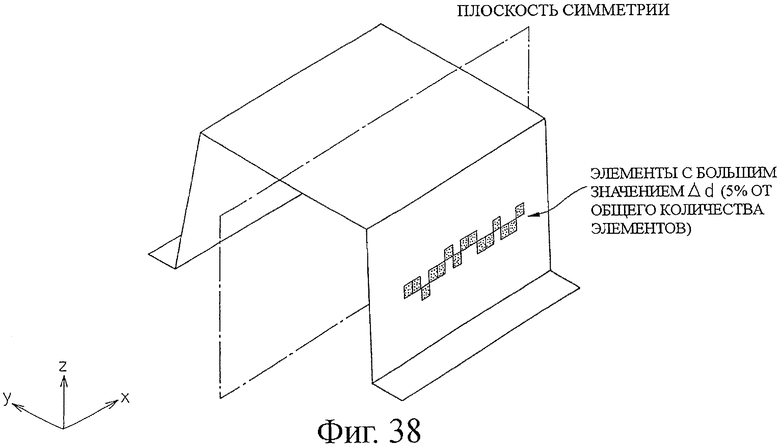

на фиг.38 показан вид, представляющий результаты конкретного примера 10 в соответствии с вариантом воплощения настоящего изобретения,

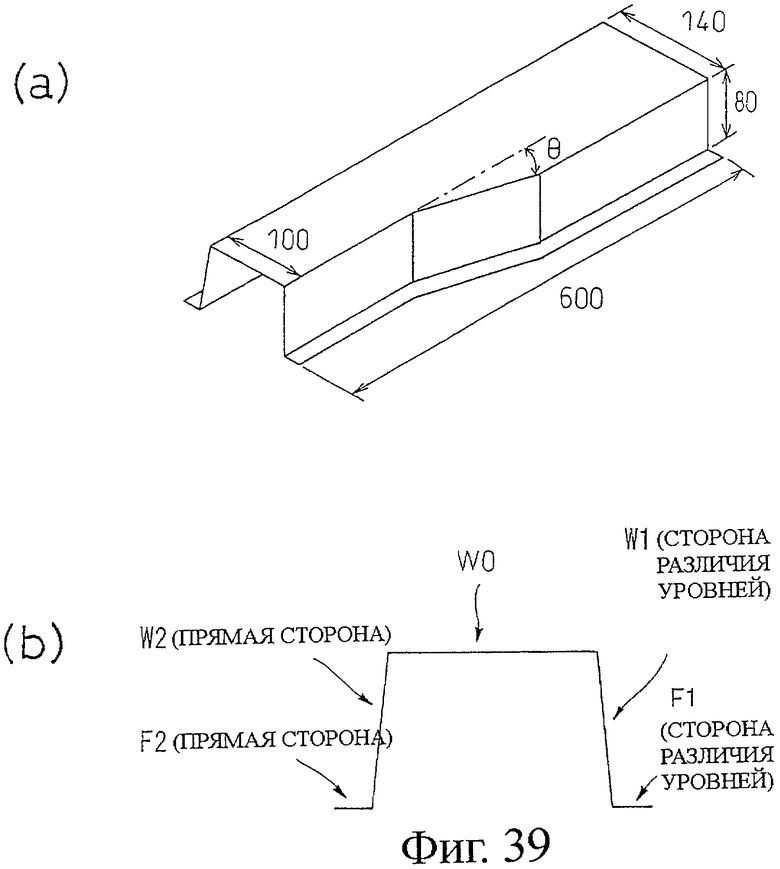

на фиг.39 показан вид в перспективе и вид в поперечном сечении, представляющий часть поперечного сечения в форме шляпы в соответствии с вариантом воплощения настоящего изобретения,

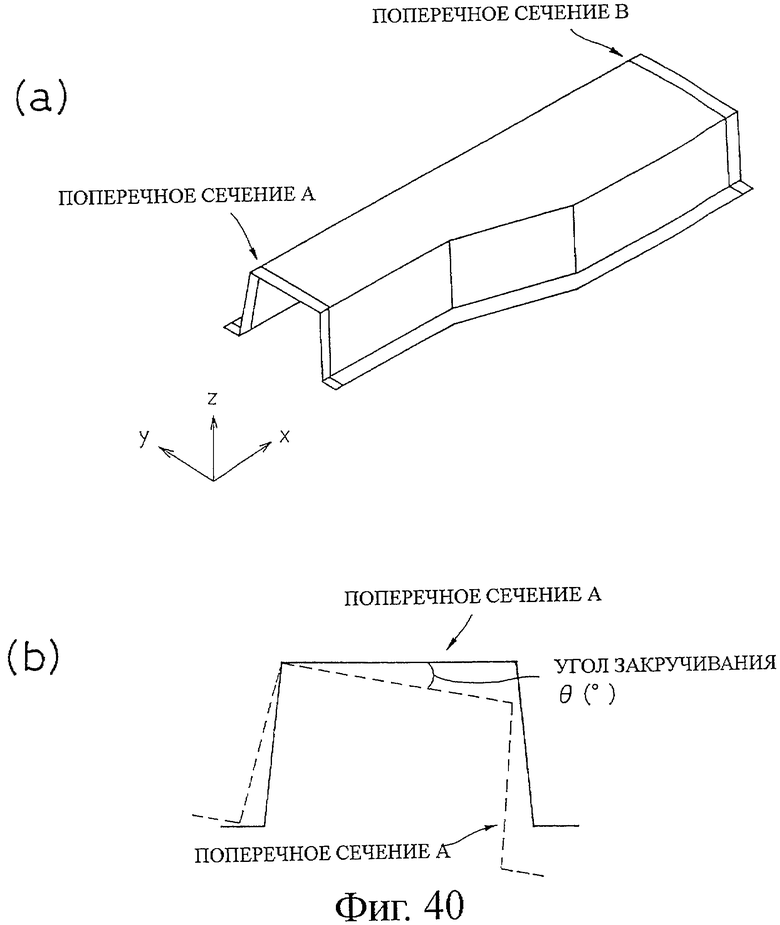

на фиг.40 показаны виды, представляющие положения поперечного сечения и угол закручивания части поперечного сечения в форме шляпы в соответствии с вариантом воплощения настоящего изобретения,

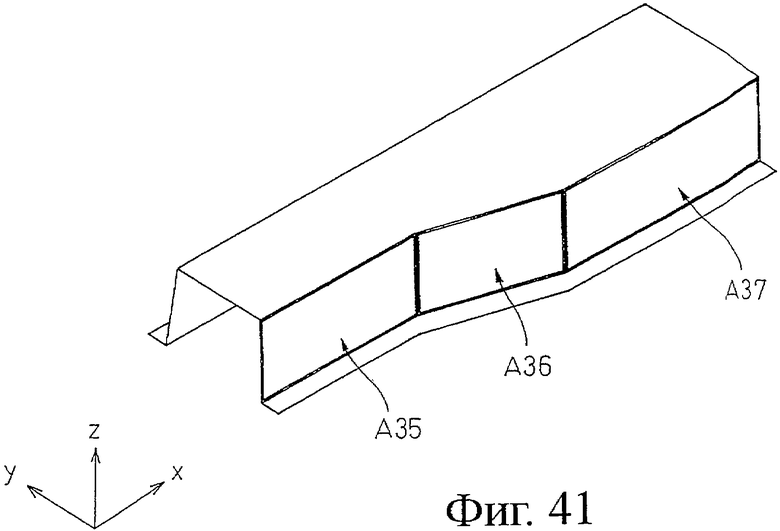

на фиг.41 показан вид, представляющий идентифицированные области A35-A37 в соответствии с вариантом воплощения настоящего изобретения,

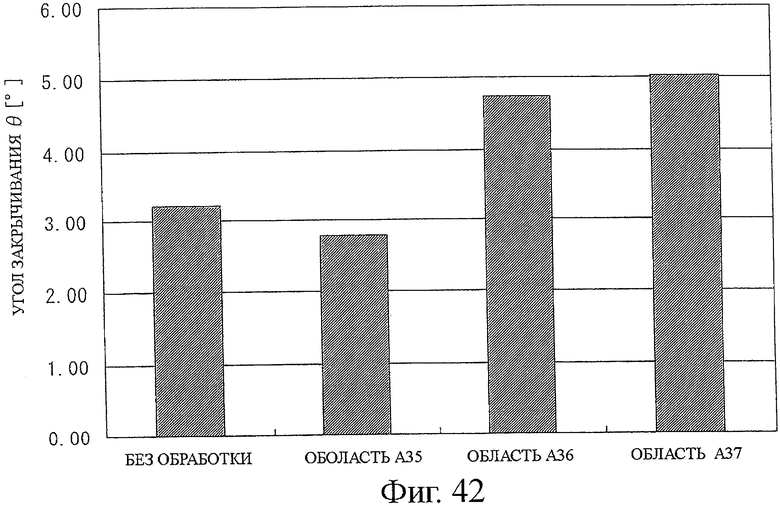

на фиг.42 показан вид, представляющий углы закручивания идентифицированных областей A35-A37 (все точки интегрирования) в соответствии с вариантом воплощения настоящего изобретения,

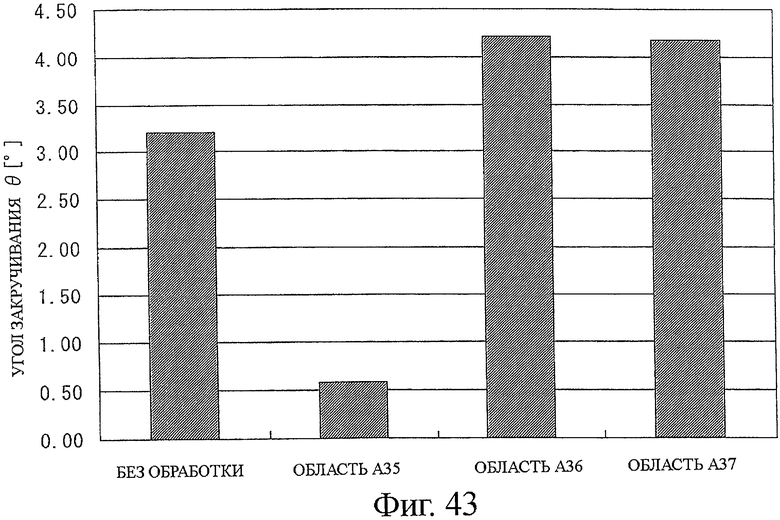

на фиг.43 показан вид, представляющий углы закручивания идентифицированных областей A35-A37 (самые передние и самые задние точки интегрирования в направлении толщины листа) в соответствии с вариантом воплощения настоящего изобретения,

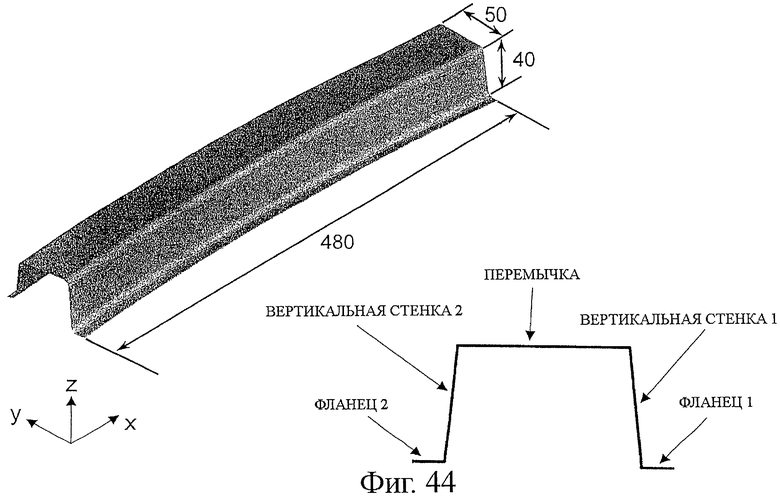

на фиг.44 показан вид в перспективе и вид в поперечном сечении, представляющий пример заготовки в соответствии с вариантом воплощения настоящего изобретения,

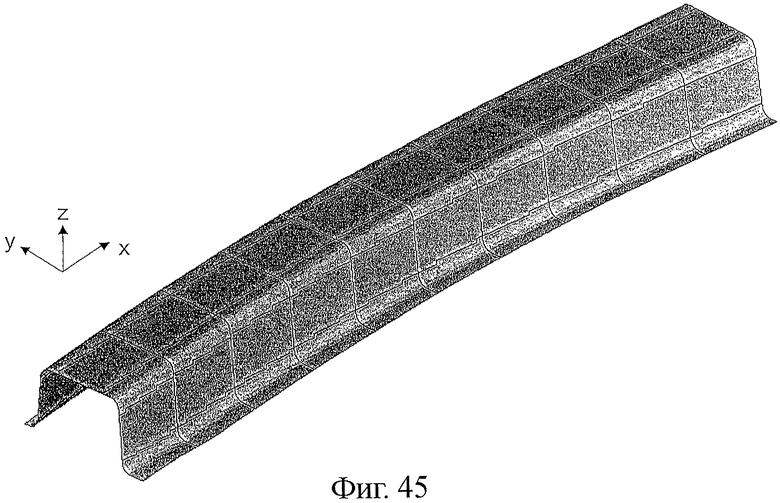

на фиг.45 показан вид в перспективе, представляющий пример разделения на области заготовки в соответствии с вариантом воплощения настоящего изобретения,

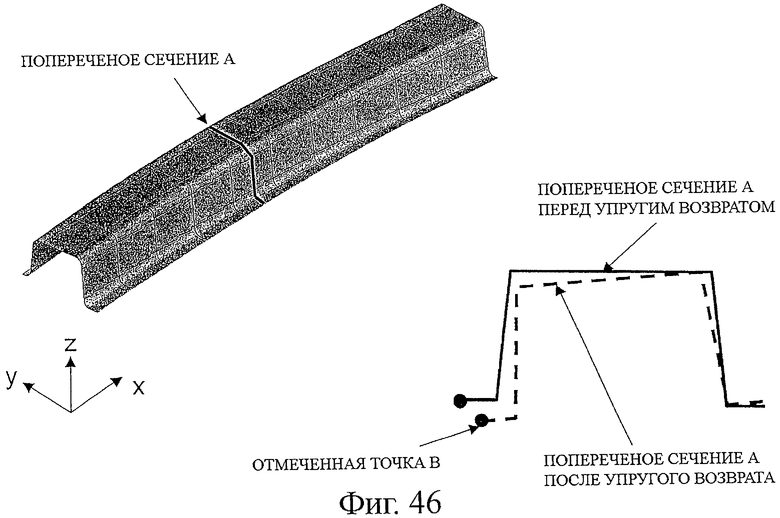

на фиг.46 показан вид в перспективе и вид в поперечном сечении, представляющие положение поперечного сечения и отмеченную точку на заготовке в соответствии с вариантом воплощения настоящего изобретения,

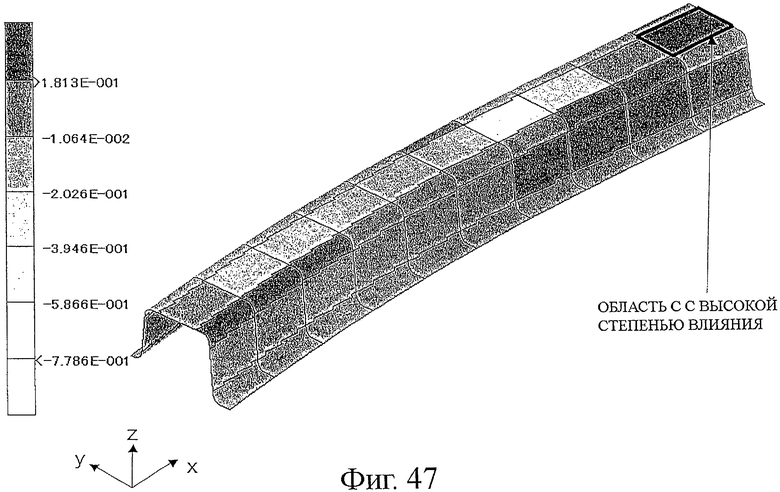

на фиг.47 показан вид в перспективе, представляющий пример, представляющий в виде контурной схемы значение упругого возврата в каждой области заготовки в соответствии с вариантом воплощения настоящего изобретения,

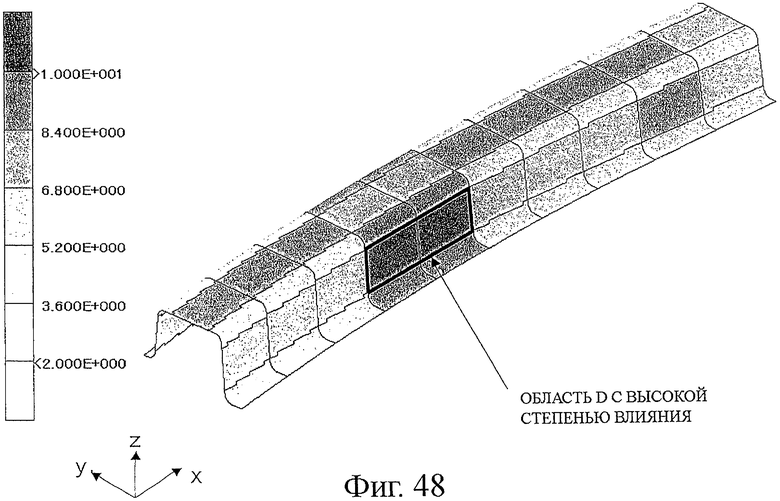

на фиг.48 показан вид в перспективе, представляющий пример, представляющий контурную схему степени влияния упругого возврата в каждой области заготовки в соответствии с вариантом воплощения настоящего изобретения,

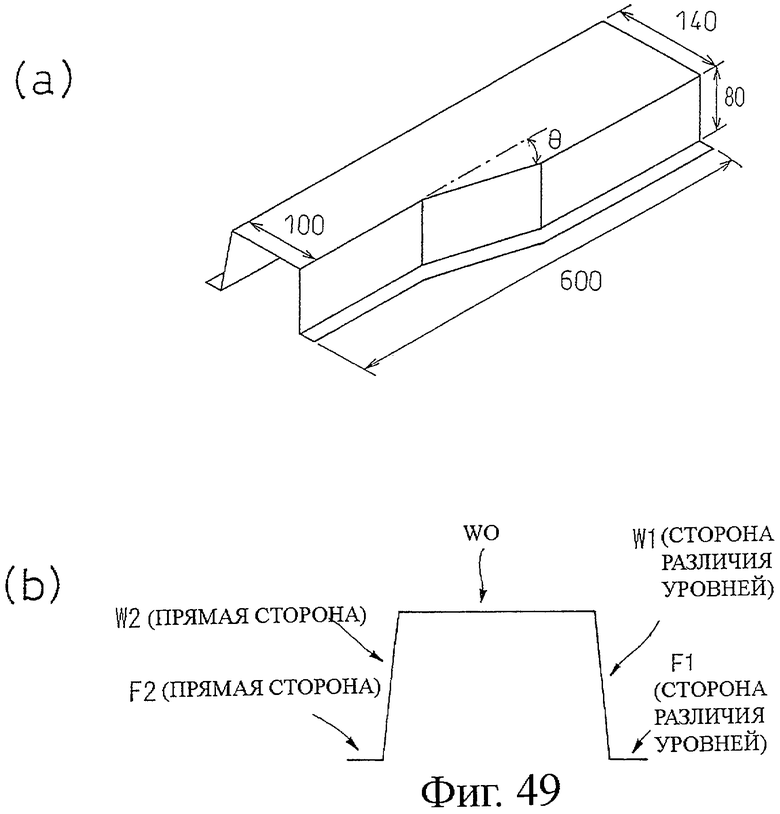

на фиг.49 показан вид в перспективе и вид в поперечном сечении, представляющий пример заготовки в соответствии с вариантом воплощения настоящего изобретения,

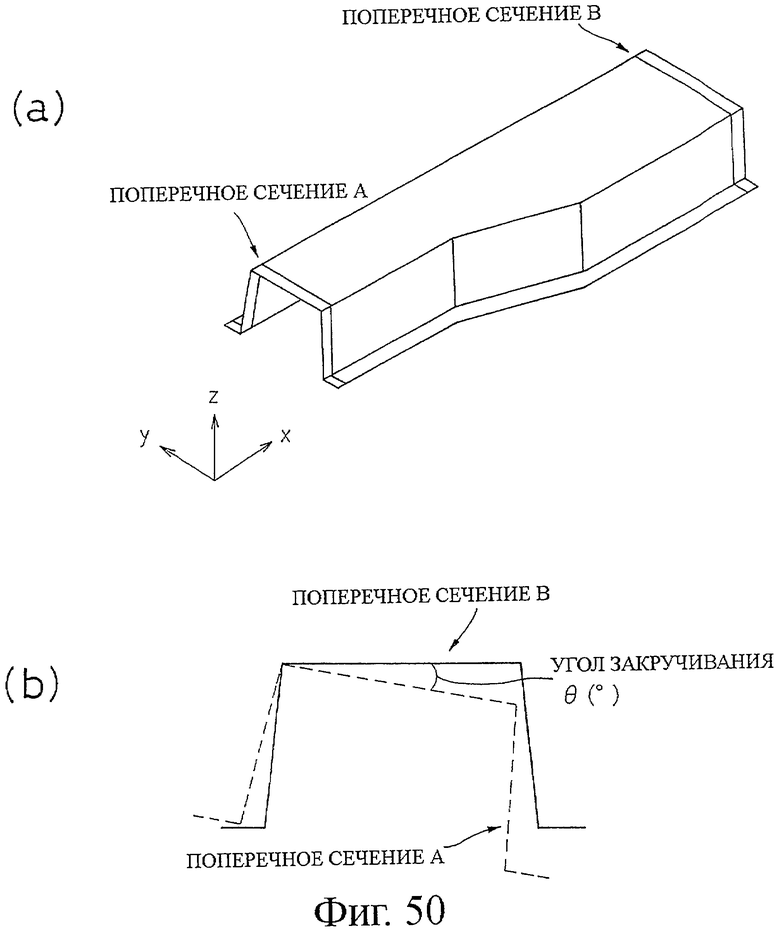

на фиг.50 показан вид, представляющий положения поперечного сечения и угла закручивания части поперечного сечения в форме шляпы в соответствии с вариантом воплощения настоящего изобретения,

на фиг.51 показан вид, представляющий распределение напряжений после упругого возврата заготовки в соответствии с вариантом воплощения настоящего изобретения,

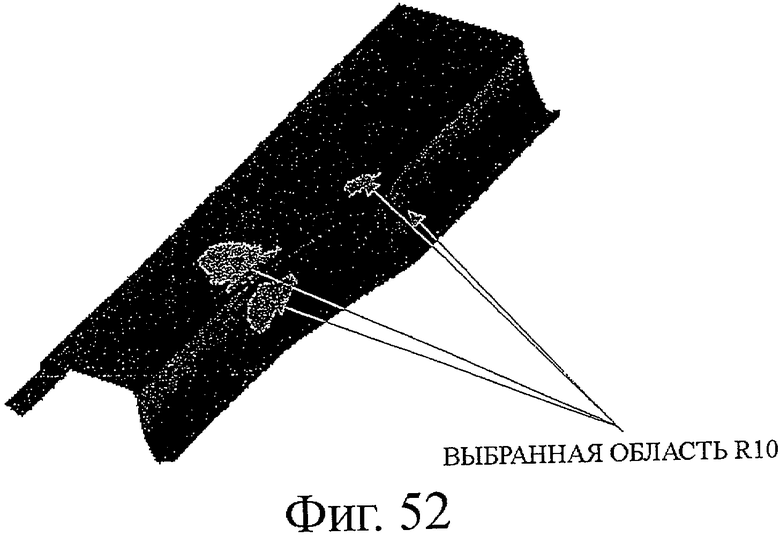

на фиг.52 показан вид, представляющий область, выбранную на основе распределения напряжения после упругого возврата, в соответствии заготовки с вариантом воплощения настоящего изобретения,

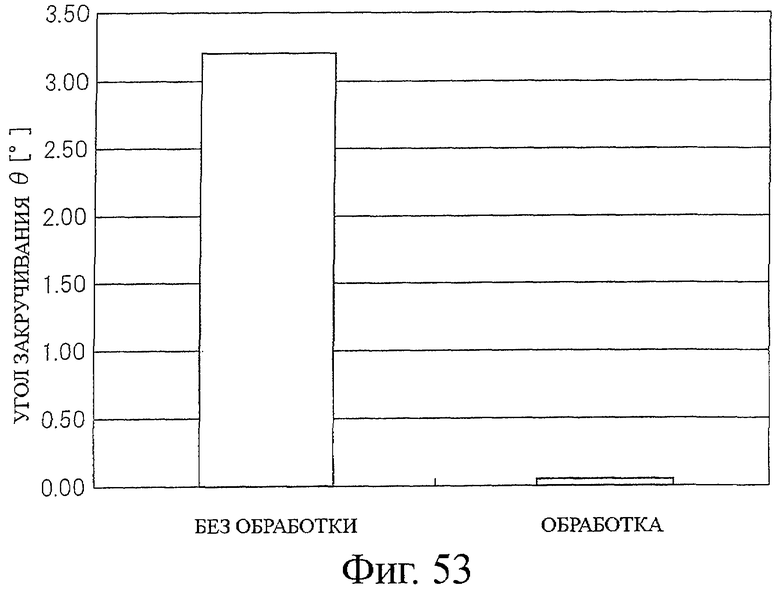

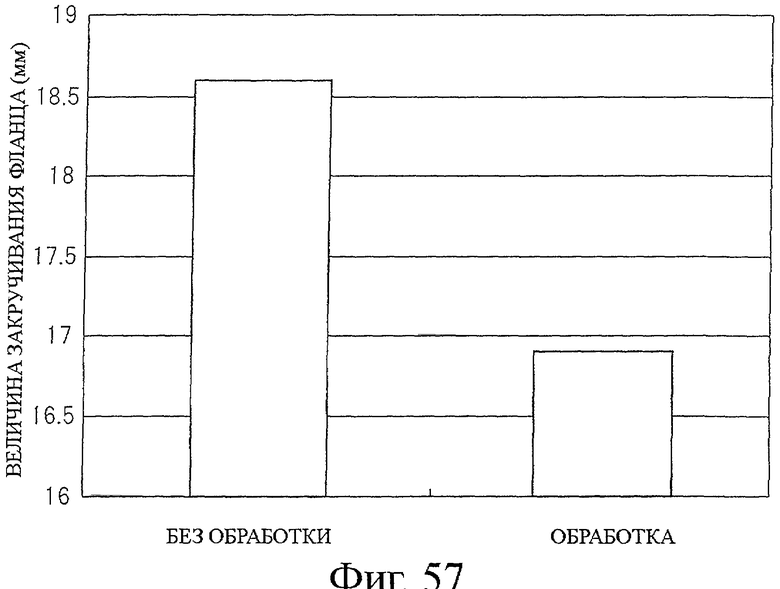

на фиг.53 показан вид для сравнения значения упругого возврата в случае, когда не выполняют обработку и значения упругого возврата в случае выполнения обработки, в соответствии с вариантом воплощения настоящего изобретения,

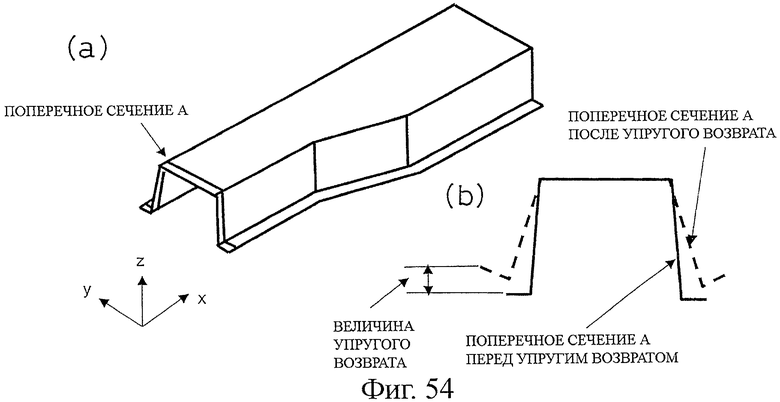

на фиг.54 показаны виды, представляющие положение поперечного сечения и количественные значения упругости фланца части поперечного сечения в форме шляпы в соответствии с вариантом воплощения настоящего изобретения,

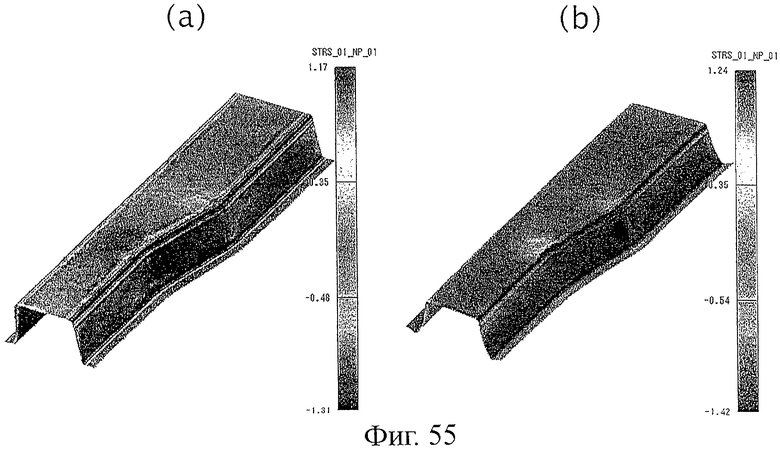

на фиг.55 показаны виды, представляющие распределение напряжений перед и после упругого возврата заготовки в соответствии с вариантом воплощения настоящего изобретения,

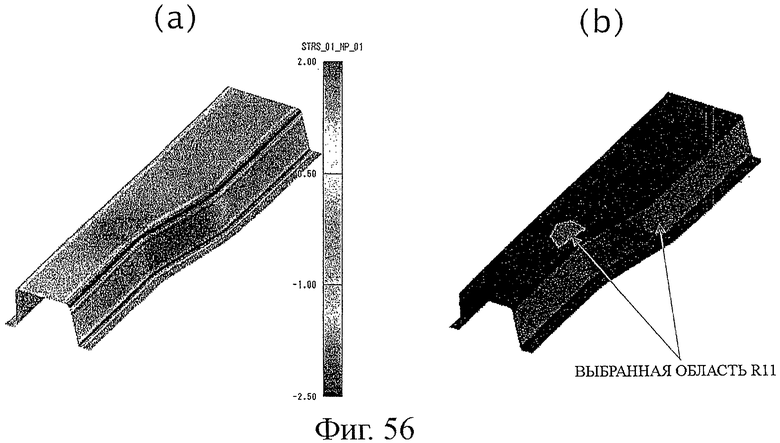

на фиг.56 показаны виды, представляющие распространение разности напряжений перед и после упругого возврата заготовки и области, выбранные на основе разности напряжения, в соответствии с вариантом воплощения настоящего изобретения,

на фиг.57 показан вид для сравнения значения упругого возврата в случае, когда не выполняют обработку, и значения упругого возврата в случае выполнения обработки в соответствии с вариантом воплощения настоящего изобретения,

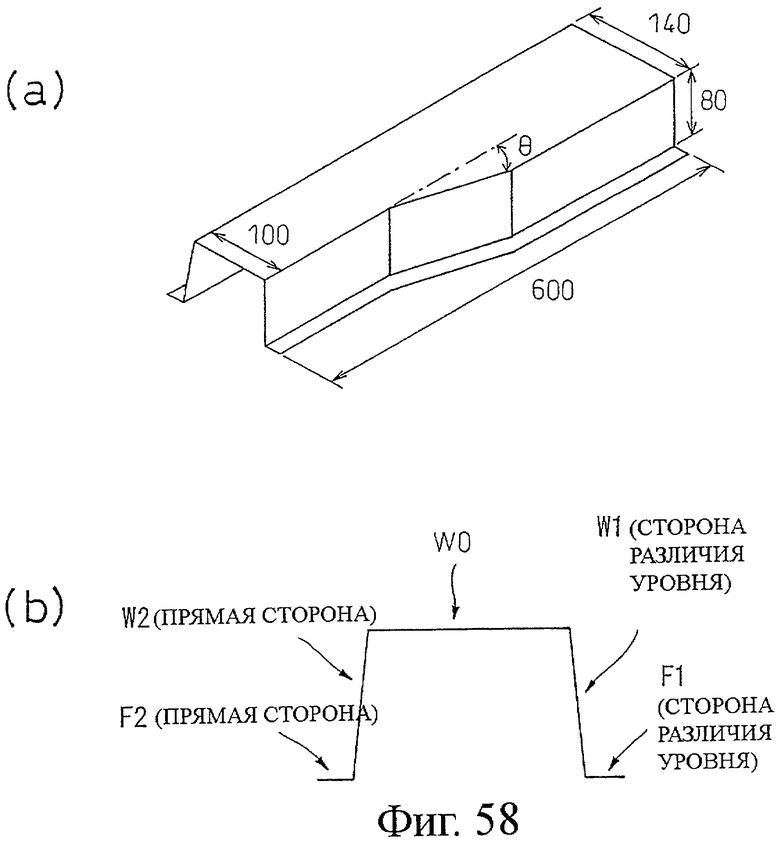

на фиг.58 показан вид в перспективе и вид в поперечном разрезе, представляющие пример заготовки в соответствии с вариантом воплощения настоящего изобретения,

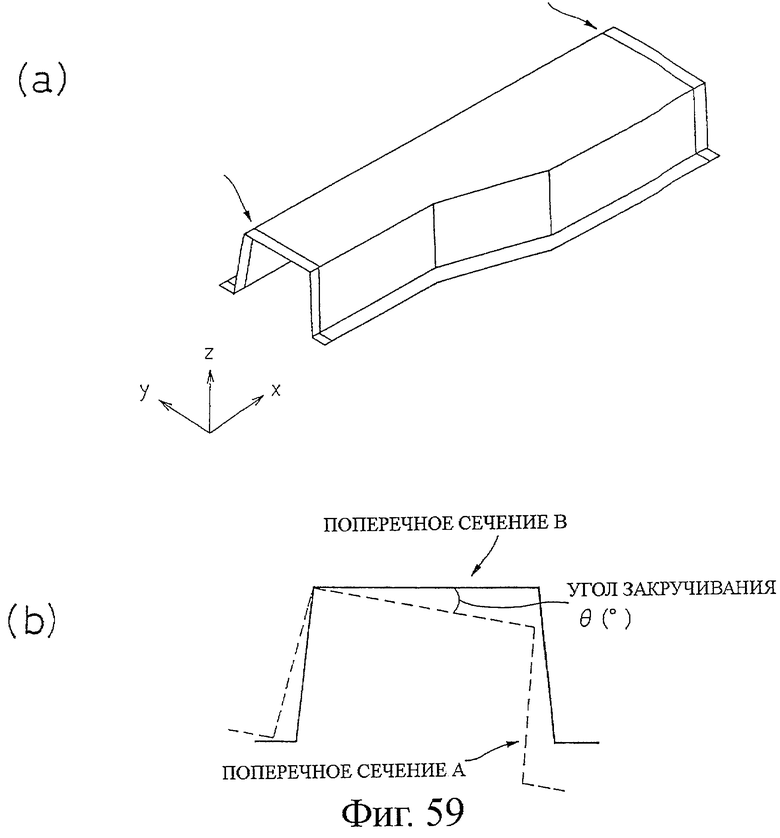

на фиг.59 показаны виды в перспективе, представляющие положения поперечного сечения и угла закручивания заготовки в соответствии с вариантом воплощения настоящего изобретения,

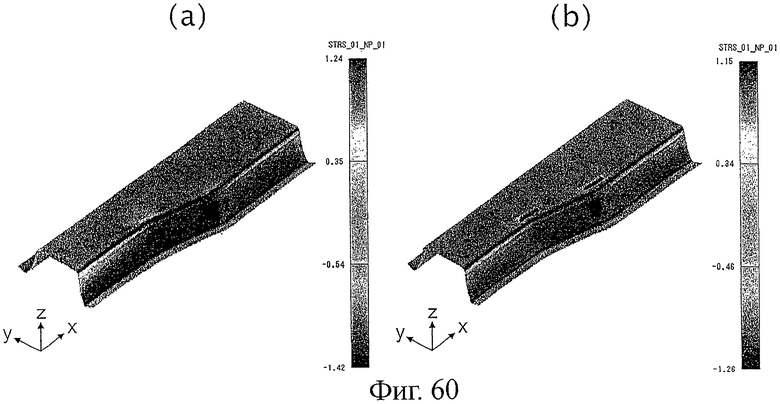

на фиг.60 показаны виды, представляющие распределение количественных значений состояния после формования с помощью пресса первой и второй заготовок в соответствии с вариантом воплощения настоящего изобретения,

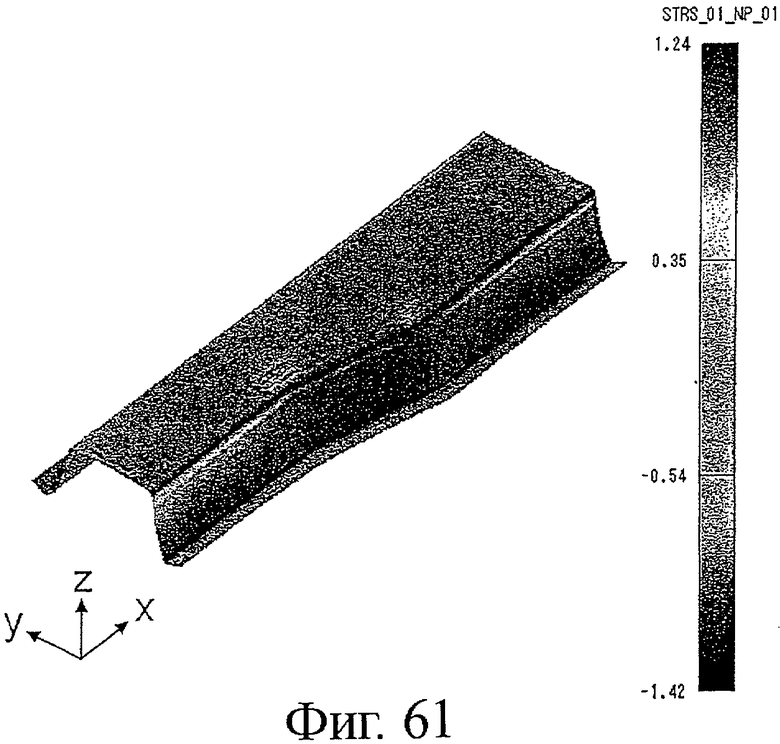

на фиг.61 показан вид, представляющий различия количественных состояний после формования с помощью пресса первой и второй заготовок в соответствии с вариантом воплощения настоящего изобретения,

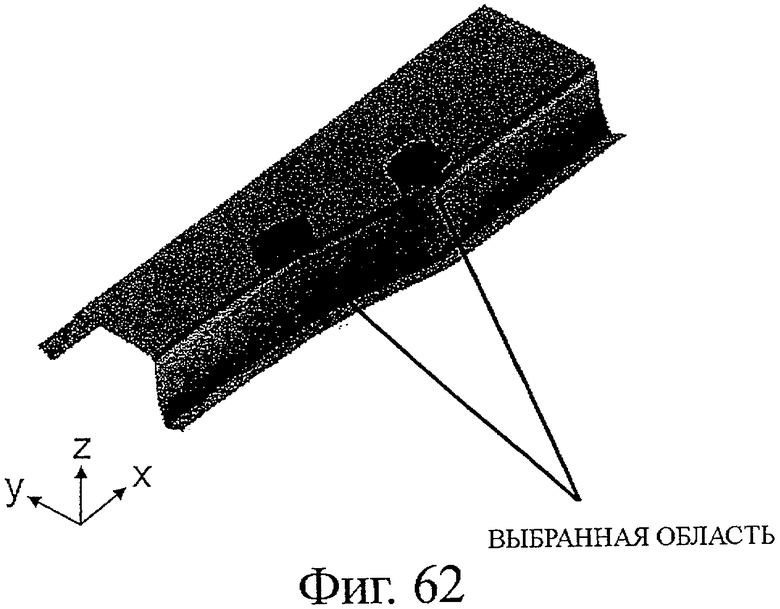

на фиг.62 показан вид, представляющий выбор области на основе разности количественных показателей состояния в соответствии с вариантом воплощения настоящего изобретения,

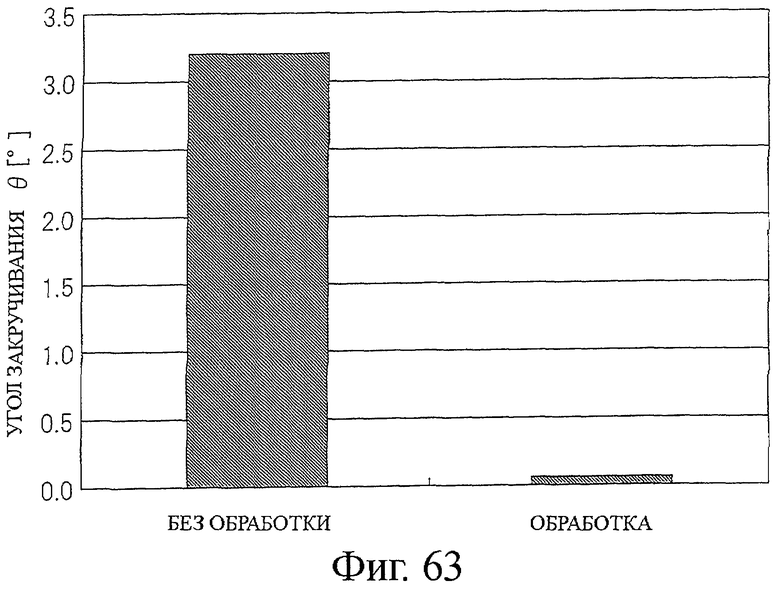

на фиг.63 показан вид для сравнения значения упругого возврата в случае, когда не выполняют обработку, и значения упругого возврата в случае, когда выполняют обработку в соответствии с вариантом воплощения настоящего изобретения,

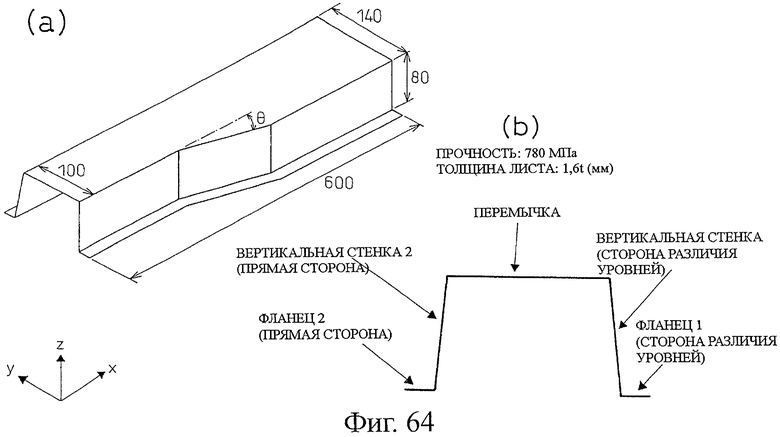

на фиг.64 показаны вид, представляющие часть поперечного сечения в форме шляпы, охваченную анализом упругого возврата,

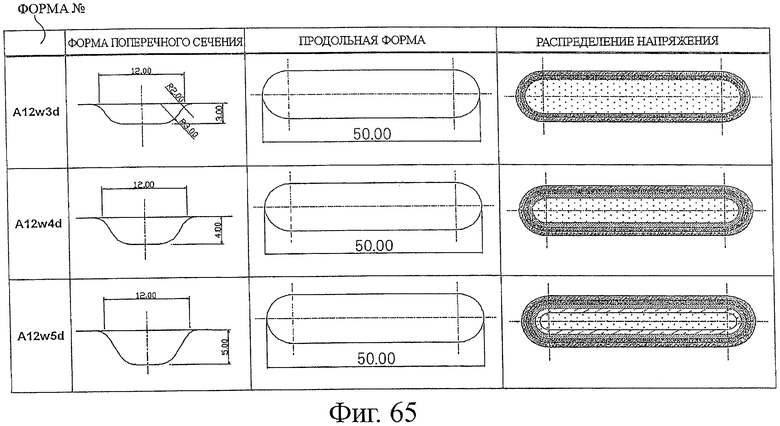

на фиг.65 показан вид, представляющий таблицу данных распределения полоски и напряжений, замененных в соответствии с вариантом воплощения настоящего изобретения,

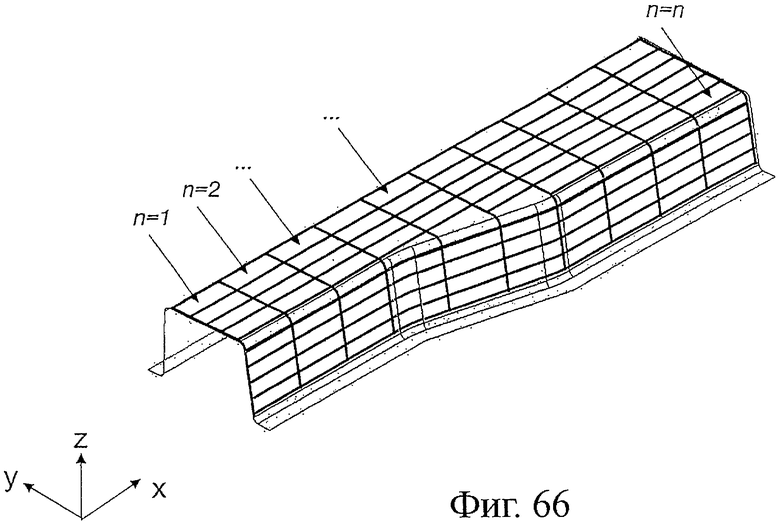

на фиг.66 показан вид, представляющий разделение заготовки на области в соответствии с вариантом воплощения настоящего изобретения,

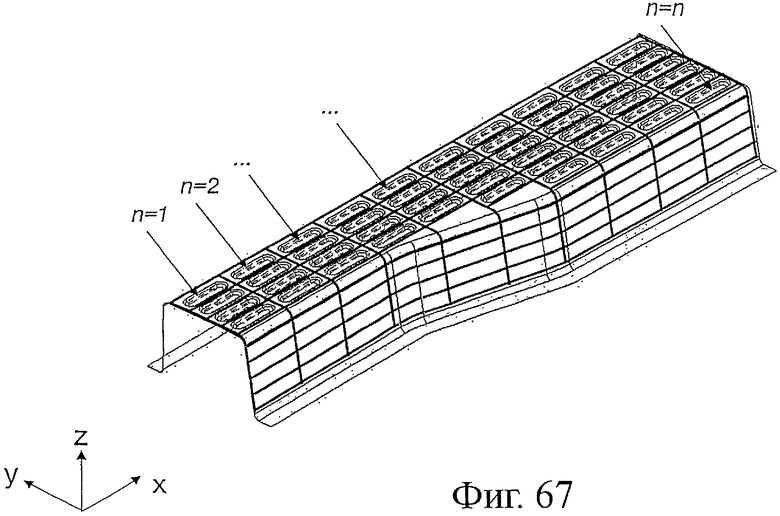

на фиг.67 показан вид компоновки формы и напряжения во всех обозначенных областях заготовки в соответствии с вариантом воплощения настоящего изобретения,

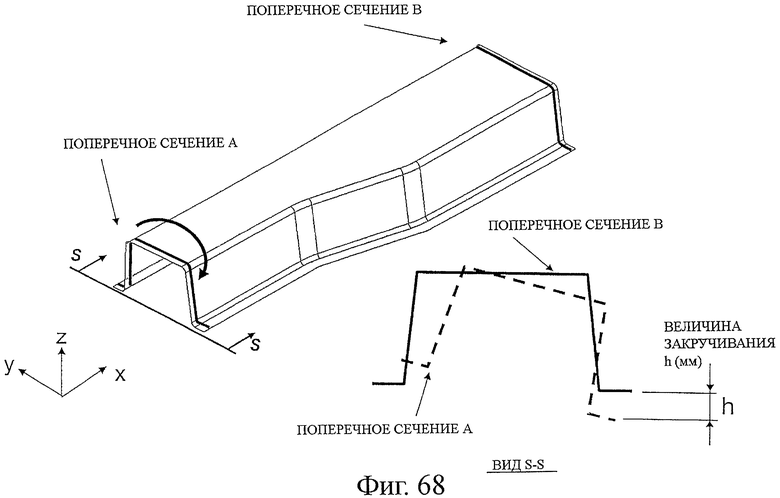

на фиг.68 показаны виды, определяющие положения поперечного сечения и величины закручивания в соответствии с вариантом воплощения настоящего изобретения,

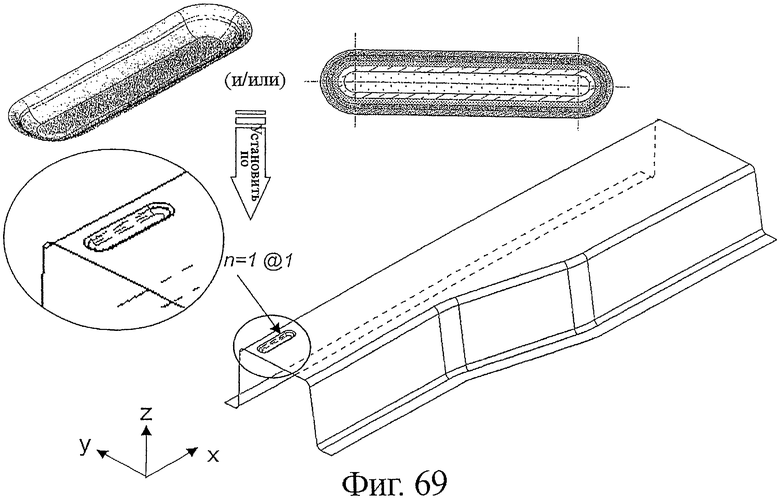

на фиг.69 показан вид компоновки полоски и области в обозначенной области заготовки в соответствии с вариантом воплощения настоящего изобретения,

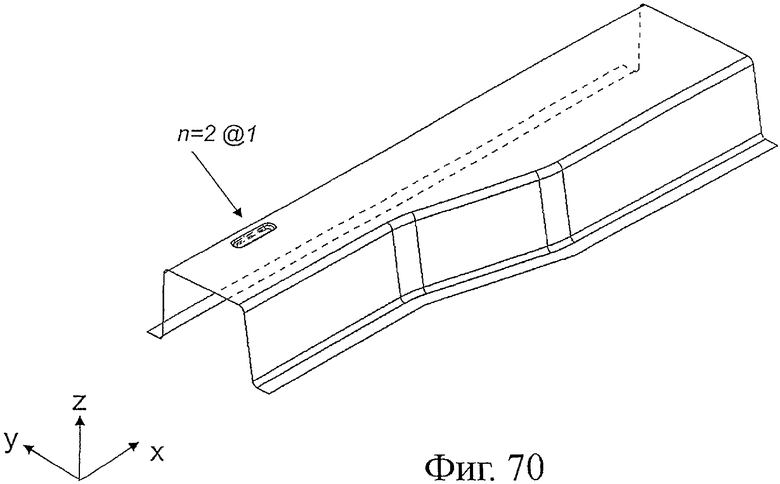

на фиг.70 показан вид компоновки полоски и области в обозначенной области заготовки в соответствии с вариантом воплощения настоящего изобретения,

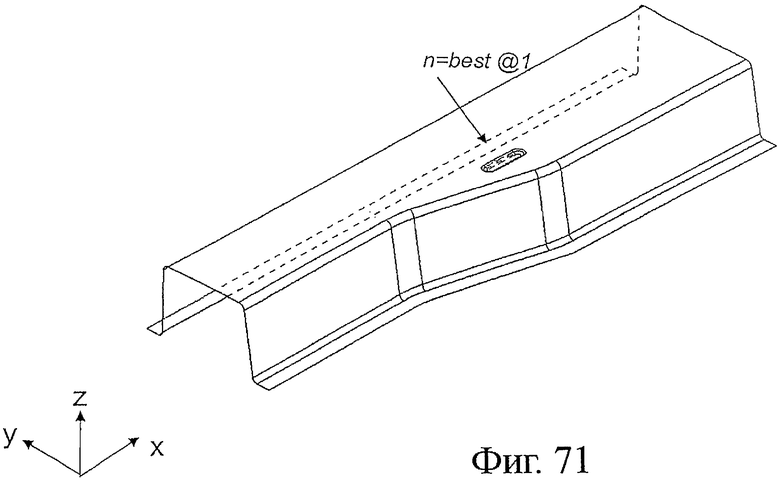

на фиг.71 показан вид компоновки одной полоски с наименьшим значением упругого возврата и т.д. в соответствии с вариантом воплощения настоящего изобретения,

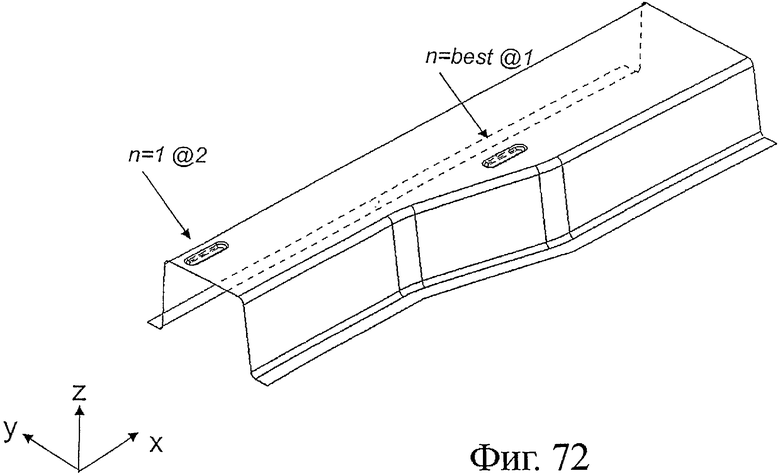

на фиг.72 показан вид компоновки второй полоски в компоновке с одной полоской с наименьшим значением упругого возврата и т.д. в соответствии с вариантом воплощения настоящего изобретения,

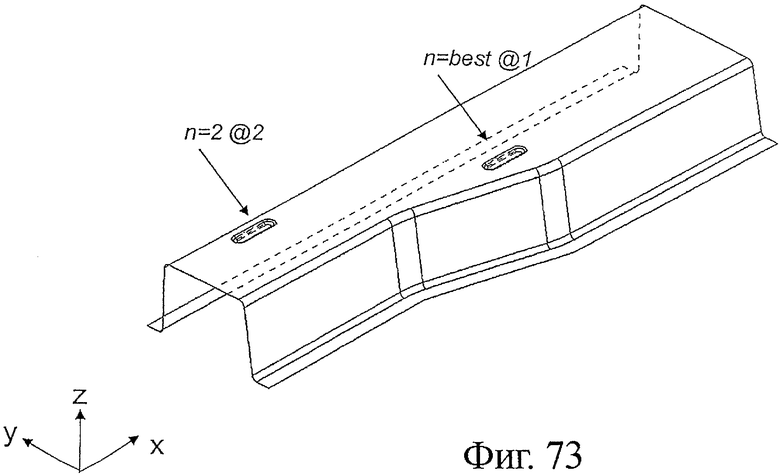

на фиг.73 показан вид компоновки второй полоски в компоновке с одной полоской с наименьшим значением упругого возврата и т.д. в соответствии с вариантом воплощения настоящего изобретения,

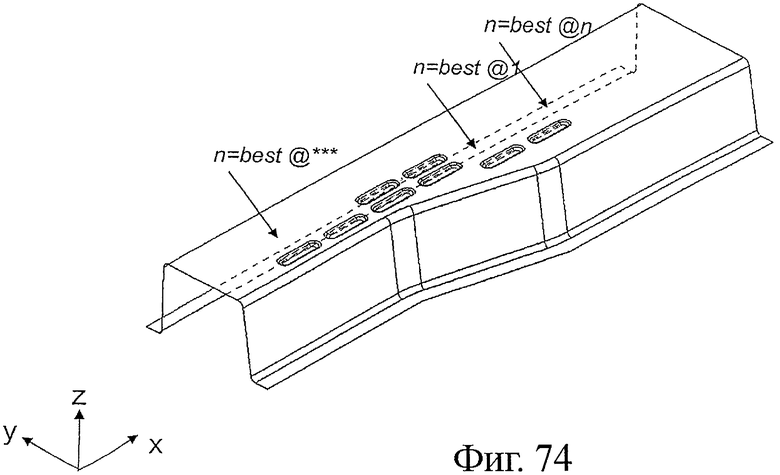

на фиг.74 показан вид компоновки n полосок и т.д. в обозначенной области заготовки в соответствии с вариантом воплощения настоящего изобретения, и

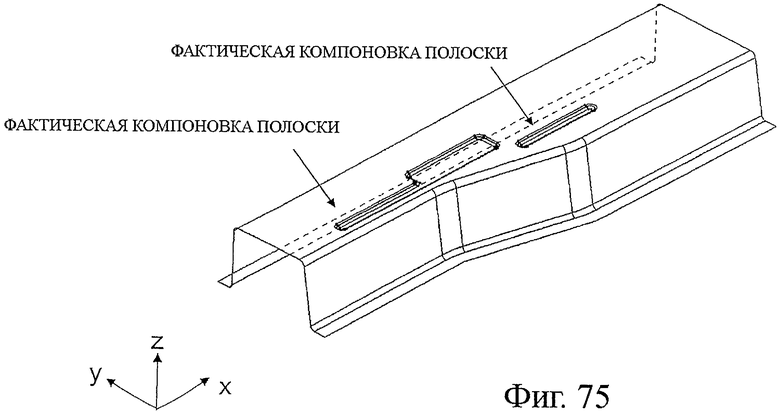

на фиг.75 показан вид компоновки фактических полосок в обозначенной области заготовки в соответствии с вариантом воплощения настоящего изобретения.

Подробное описание изобретения

На фиг.3 показана блок-схема устройства для идентификации местоположения причины возникновения упругого возврата в соответствии с вариантом воплощения настоящего изобретения.

Устройство 10А для идентификации местоположения причины возникновения упругого возврата имеет анализатор 11 формования с помощью пресса, анализатор 12 упругого возврата, процессор 14 значения физического свойства/количественного значения физического свойства, модуль 16 сохранения файла, модуль 18 ввода условий формирования и экран 19 вывода значения упругого возврата.

Модуль 18 ввода условия формования представляет собой входной модуль, предназначенный для ввода данных для анализа с помощью поясняемого ниже анализатора 11 формования с помощью пресса и анализатора 12 упругого возврата, таких как данные формы (толщина листа, длина, ширина, кривизна, деформация и т.д.) и свойств (прочность, удлинение или других свойств и толщины листа, или других форм) стального листа, формы инструмента (формы матрицы (инструмент) и формы пуансона, степени изгиба, диаметр, зазоры, условия смазки), условия для работы пресса (сила удержания заготовки, нагрузка подушки, напряженность полоски, давление пресса, температура) и другие условия формования. Кроме того, возможно отдельно устанавливать область данных при анализе формования, область данных в процессоре 14 значения физического свойства/количественного значения физического свойства, разделенной области при отображении на экране 19 вывода значения упругого возврата и т.д.

Анализатор 11 формования с помощью пресса принимает в качестве исходной информации условия формования, вводимые с помощью модуля 18 условий формования, и использует метод упругопластических конечных элементов, метод жесткопластических конечных элементов, метод конечных элементов с одним этапом, метод граничного элемента, элементарный анализ или тому подобное для выполнения численного анализа, для поиска значений напряжения, деформации, толщины листа и т.д. заготовки, формуемой с помощью пресса, то есть стального листа и т.д. Анализатор 11 формования с помощью пресса выводит результаты численного анализа в форме толщины листа заготовки, значения компонентов напряжения, значения компонентов деформации и других переменных и распределения переменных. Выходные данные выводят, например, в виде файла "Р org.k" в анализатор 12 упругого возврата и в поясняющийся ниже процессор 14 значения физического свойства/количественного значения физического свойства, и в модуль 16 сохранения файла.

В численном анализе, выполняемом с помощью данного анализатора 11 формования с помощью пресса, используется метод конечных элементов (например, существующее программное средство РАМ-STAMP, LS-DYNA, Autoform, OPTRIS, ITAS-3D, ASU/P-FORM, ABAQUS, ANSYS, MARC, HYSTAMP, Hyperform, SIMEX, Fastform3D, Quikstamp) для анализа формы на основе данных формы продукта, для формования с помощью пресса (толщина листа, длина, ширина, кривизна, деформация и т.д.) и свойств используемой металлической пластины (прочность, удлинение и другие свойства, и толщины листа и других форм) и, в случае необходимости, для установки формы инструментов (формы матрицы и пуансона, кривизны, диаметра, зазора, условий смазки), условий прессования (температура, давление) и других условий формования, для того чтобы в численном виде получить значения распределения напряжения и деформации после формования.

Кроме того, анализатор 11 формования с помощью пресса может отображать в виде контурной схемы распределение напряжений, кривизну и другие результаты анализа, полученные с применением метода конечных элементов, используя программное обеспечение последующей обработки на экране 19 вывода значения упругого возврата.

Анализатор 12 упругого возврата использует файл "Р org.k" выходных данных анализатора 11 формования с помощью пресса и выводит файл "Р rem.casen.k" данных последнего, описанного выше процессора 14 значения физического свойства/количественного значения физического свойства в качестве входных данных для анализа упругого возврата. "Анализ упругого возврата" содержит расчет обработки разгрузки на основе результатов вывода анализатора 11 формования с помощью пресса, то есть, толщины листа, значения компонента напряжения, значения компонента деформации и других переменных для заготовки и распределение переменных, используя метод упругих конечных элементов, упругопластической метод конечных элементов, метод конечных элементов с одним этапом, элементарный анализ и т.д., и численный анализ величины деформации, возникающей в заготовке, то есть, значение упругого возврата. Значение упругого возврата получают путем разделения заготовки с помощью первого метода конечных элементов и т.д., и рассчитывают его для каждого элемента координат трехмерных данных. Следует отметить, что величина деформации, возникшей в заготовке, то есть, величина упругого возврата, представляет собой величину деформации в любой точке этой заготовки, величину деформации в точке максимального смещения или в точке минимального смещения в обозначенной области заготовки, угол, сформированный любыми плоскостями или линиями на заготовке, кривизну, сформированную любой плоскостью или линией на заготовке, и т.д.

Анализатор 12 упругого возврата использует метод конечных элементов (например, существующее программное средство РАМ-STAMP, LS-DYNA, Autoform, OPTRIS, ITAS-3D, ASU/P-FORM, ABAQUS, ANSYS,. MARC, HYSTAMP), вводит распределение напряжения, описанное в файле "Р org.k", полученном анализатором 11 формования прессованием, и запускает анализ упругого возврата. Расчет упругого возврата в программном обеспечении, например, выполняют по содержанию вместе с основным уравнением конечной упругопластической деформации или с помощью технологии дискретизации, описанной в публикации "Nonlinear Finite Element Method" (Corona, December 20, 1994), стр.71-127. Однако упругий возврат может быть рассчитан либо с помощью упругого анализа, или с помощью упругопластического анализа.

Выходные данные результатов анализа упругого возврата анализатора 12 упругого возврата, включающие в себя значения упругого возврата, деформацию и другие формы, свойства, напряжение и т.д. во время упругого возврата, выводят на экран 19 вывода значения упругого возврата и выводят как файл выходных данных "SB org.k" по результату численного анализа, выполненного в отношении файла "Р org.k" входных данных или файла выходных данных "SB rem.casen.k" результата численного анализа по "Р rem.casen.k" в анализатор 12 упругого возврата и последний описанный выше процессор 14 значения физического свойства/количественного значения физического свойства и в модуль 16 сохранения файла.

Процессор 14 значения физического свойства/количественного значения физического свойства принимает в качестве входных данных выходные данные файла "Р org.k" анализатора 11 формования с помощью пресса и выводит файл "SB org.k" данных или "SB rem.casen.k" результат численного анализа, выполненного с помощью анализатора 12 упругого возврата, обрабатывает их и выводит как результат "Р rem.casen.k" в анализатор 12 упругого возврата. Следует отметить, что упомянутая здесь "обработка" означает умножение, по меньшей мере, одной из упомянутых переменных на коэффициент, установление фиксированного значения, включающего в себя ноль, выполнение четырех арифметических операций, выполнение расчета на основе функций и замену значения любыми не фиксированными значениями. Процессор 14 значения физического свойства/количественного значения физического свойства может использовать эту обработку для определения переменных и идентифицированных мест положения, которые позволяют уменьшить значения упругого возврата.

Процессор 14 значения физического свойства/количественного значения физического свойства, когда он получает данные по одной или больше заготовкам, то есть продукта, сформованного с помощью пресса, из входных данных, должен выполнить обработку для разделения данных продукта, сформованного с помощью пресса, на множество областей, для того чтобы определить идентифицированное местоположение продукта, сформованного с помощью пресса. Один из таких способов разделения на области представляет собой разделение заготовки на области равных размеров.

Равные размеры, предпочтительно, учитывают меры, предпринимаемые против идентифицированного местоположения. Таким образом, даже если будет определено идентифицированное местоположение, если область настолько мала, что эффективные меры невозможно предпринять против этого идентифицированного местоположения, иногда результаты анализа невозможно эффективно использовать. Например, если мера против идентифицированного местоположения представляет собой добавление полоски размером 20 мм × 100 мм, может быть упомянута разделенная область в виде квадрата 20 миллиметров.

В качестве одного из способов определения разделенных областей формированного изделия также предложен способ определения разделенных областей на основе кривизны или элементов.

Анализатор 11 формирования с помощью прессования может использовать численный анализ для получения значений координат узлов в качестве геометрической информации заготовки после анализа формования и может объективно рассчитывать кривизну элементов и углов между элементами. В случае части, формуемой с помощью пресса, рабочая заготовка после деформации имеет чрезвычайно большую кривизну на линиях изгиба, такую как кромка R штампа или кромка R матрицы в вертикальном направлении от линии изгиба по сравнению с другими местами.

Здесь, при расчете максимальной кривизны каждого элемента и отображении элементов заготовки с кривизной, превышающей определенное пороговое значение, становится возможным определять и разделять другие места, кроме кромки R штампа или кромки R матрицы (перемычка, вертикальные стенки, фланцы), как несоединенные отдельные области.

На фиг.4 - 8 показан пример обработки от анализа формования с помощью пресса до обработки.

На фиг.4 показан результат анализа формования с помощью пресса. Распределение напряжений представлено как контурная схема. Определили, что уровень напряжения (абсолютное значение) боковой стенки на стороне перехода уровня велик. Элементы и кривизна результатов анализа формования с помощью пресса показаны на фиг.5. Модули отображения от белого цвета до серого представляют места с большой кривизной. Элементы с большой кривизной представлены белым на фиг.6. Поскольку кривизна становится чрезвычайно большой в местах перехода уровня, если отобразить белыми элементы на вертикальных стенках с кривизной, превышающей пороговое значение, становится возможным разделение на множество областей по линиям изгиба с переходом уровня. В результате выделения или выбора отдельных областей можно выбрать области на основе характеризующих форм. На фиг.6 можно видеть разделение на боковую стенку с переходами уровня, имеющими три поверхности, перемычку, вертикальную стенку без перехода уровня (не видна чертеже) и фланцы на двух сторонах. Помимо областей, разделенных на фиг.6, области, определенные для обработки как области высокого напряжения, на основе данных формования (распределение напряжений), показанных на фиг.4, представляют собой области А105-А107, показанные на фиг.7. В процессе определения определяют, следует ли выполнить последнюю упомянутую обработку по областям, разделенным кривизной и/или углом, на основе данных формования. Например, это определяют по уровню напряжения после анализа формования с помощью пресса в каждой разделенной области.

Состояние обработки всех элементов областей А105-А107 для уменьшения напряжения до нуля показано на фиг.8.

Здесь использовали максимальную кривизну элементов, но возможно аналогично разделить часть на области, используя угол между элементами.

Кроме того, если рассматривать элемент с поперечным сечением в форме шляпы без перехода уровня, в качестве разделенных областей можно выбрать перемычку, вертикальные стенки на двух сторонах и фланцы на двух сторонах. Кроме того, когда выбранная область не является плоской поверхностью, возможно повторить аналогичную методику для выбора большего количества характеризующих областей.

Таким образом, процессор 14 значения физического свойства/количественного значения физического свойства может определять разделенные области на основе кривизны или элементов по результатам анализа анализатора 11 формования с помощью пресса.

Анализатор 12 упругого возврата использует метод конечных элементов (например, существующее программное средство РАМ-STAMP, LS-DYNA, Autoform, OPTRIS, ITAS-3D, ASU/P-FORM, ABAQUS, ANSYS, MARC, HYSTAMP) вводит распределение напряжений, описанное в "Р org.k", полученном с помощью анализатора 11 формования с помощью пресса, и начинает анализ упругого возврата. Расчет упругого возврата с помощью программных средств выполняют, например, по содержанию вместе с основным уравнением конечной упругопластической деформации или методики дискретизации. Однако упругий возврат может быть рассчитан либо на основе анализа упругости, или на основе упругопластического анализа.

Кроме того, анализатор 12 упругого возврата может отображать результаты анализа упругого возврата с использованием метода конечных элементов, используя программное обеспечение последующей обработки на экране 19 вывода значения упругого возврата с использованием контурной схемы. Кроме того, процессор 14 значения физического свойства/количественного значения физического свойства может нормализовать значение упругого возврата путем его деления на площадь разделенной обрасти и на репрезентативную длину, репрезентативную ширину, репрезентативную высоту, репрезентативную толщину листа, предел прочности при разрыв и т.д. части, сформованной с помощью пресса, для того чтобы сделать степень влияния разделенных переменных и упругого возврата простым для понимания, и выводит данные. Выходные данные можно использовать в программном средстве последующей обработки для отображения в виде контурной схемы. Благодаря такой нормализации можно легко визуально представить взаимную связь между значением физического свойства/количественным значением физического свойства и значением упругого возврата заготовки.

Кроме того, процессор 14 значения физического свойства/количественного значения физического свойства может разделять величину упругого возврата по скорости пуансона или по силе удержания заготовки, или по другим условиям формования с помощью пресса, для определения нормализованных значений и может использовать программное средство последующей обработки для отображения в виде контурной схемы, чтобы обеспечить простое визуальное определение взаимозависимости между условиями формирования с помощью пресса и значением упругого возврата. Такая нормализация значения упругого возврата и отображения с помощью контурной схемы его цифровых значений может экономно и эффективно сократить идентификацию местоположения причины возникновения упругого возврата и может экономно и эффективно сократить время для изучения способа формирования формуемого продукта.

Модуль 16 сохранения файла представляет собой модуль сохранения, предназначенный для сохранения выходных результатов анализатора 11 формования с помощью пресса, анализатора 12 упругого возврата и поясняющегося ниже процессора 14 значения физического свойства/количественного значения физического свойства, то есть файла данных "Р org.k", "SB org.k", "Р rem.casen.k", "SB rem.casen.k", "P trim.casen. k" и т.д. Однако, когда эти файлы данных и т.д. непосредственно вводят/выводят в анализатор 11 формования с помощью пресса, анализатор 12 упругого возврата и процессор 14 значения физического свойства/количественного значения физического свойства, такой модуль 16 сохранения не обязательно требуется.

Процессор 14 значения физического свойства/количественного значения физического свойства выбирает часть областей файла "Р org.k" выходных данных с помощью анализатора 11 формования с помощью пресса и обрабатывает, по меньшей мере, одну переменную из толщины листа, модуля упругости, модуля пластичности, значений компонентов напряжения и значений компонентов деформации этой части областей. Кроме того, он генерирует выходной файл "Р rem.easel.k" данных после обработки и выводит его в анализатор 12 упругого возврата. Этот файл данных может быть многократно передан и принят, и его последовательно сохраняют в модуле 16 сохранения файла. Кроме того, возможно передавать данные не в форме файла, а в форме входных/выходных данных исполнительного процесса или потока обработки.

Идентифицированные данные местоположения или области для определения причины упругого возврата, используемого в методе конечных элементов, могут быть сделаны одним или больше элементами в методе конечных элементов тонкой областью, состоящей из множества элементов, набором непрерывных элементов или другими секциями модуля расчета, частью точек для расчета напряжения или деформации в модулях расчета в технологии численного интегрирования с использованием метода конечных элементов, то есть точек интегрирования (включающих в себя как часть точек в направлении толщины листа, так и часть точек в плоскости) и т.д. "Один или больше элементов" означают модули разделения на области в методе конечных элементов, т.е. элементы, в то время как "секция модуля расчета" означает одну или непрерывный набор тонких областей, формирующих модули расчета в анализе элементов. Кроме того, "точки интегрирования" обычно означают точки аппроксимированного интегрирования в методе конечных элементов. "Часть точек интегрирования" означает часть точек для расчета напряжения или деформации в модулях расчета методики численного интегрирования с использованием метода конечных элементов и включает в себя как часть точек в направлении толщины листа, так и часть точек в плоскости.

Кроме того, "по меньшей мере, одна переменная среди толщины листа, модуля упругости, модуля пластичности, значений компонентов напряжения и значений компонентов деформации" означает, по меньшей мере, один из, в сумме, 18 факторов, таких как толщина листа, модуль упругости (модуль Юнга, коэффициент Пуассона), модуль пластичности (напряжение пластической текучести, модуль пластичности, показатель механического упрочения), напряжение или деформацию в направлении х, y и z (в сумме 3 компонента), при использовании трехмерной системы координат (х, y, z) для анализа, и напряжения при сдвиге или деформации сдвига в плоскости xy, yz и zx (3 компонента в каждой) части заготовки.

На фиг.9 показан вид, представляющий систему координат, используемую в методе конечных элементов, в позиции (а) показана система координат в трех измерениях в целом, в то время как в позиции (b) показана локальная система координат.

В это время, как показано на фиг.9 (а), в дополнение к значениям компонентов по осям координат (х, y, z), например, как показано на фиг.9(b), также включены, в сумме, 12 компонентов напряжения, деформации, напряжения при сдвиге и деформации сдвига в локальной системе координат (x1, х2, х3), рассматривая плоскость элемента 31 как плоскость xy. Кроме того, переменные, полученные в результате использования соответствующего напряжения, соответствующей пластической деформации, энергии упругой деформации (работы упругих сил), энергии пластической деформации (работа пластических деформаций) и другие компоненты напряжения или компоненты деформации и значения компонентов, рассчитанные в форме увеличения напряжения или увеличения деформации, или другого увеличения значения компонентов, также включены.

В общем, анализ по методу конечных элементов, при анализе листа стали, значения физического свойства/количественного значения физического свойства листа стали разделяют на квадратные конечные элементы размером от 2 мм до 4 мм. Однако единица деления элементов составлена с такой длиной, в соответствии с которой значение физического свойства/количественное значение физического свойства становится приблизительно фиксированным, так что оно не обязательно ограничено квадратами от 2 мм до 4 мм. Таким образом, местоположение со значительным остаточным напряжением иногда требуется разделить на дополнительные, меньшего размера конечные элементы. Кроме того, эти элементы определены плоскостями трехмерных координат, в то время как углы или кривизна поверхностей конечных элементов определены путем сравнения с другими поверхностями.

Таким образом, для идентификации местоположения причины возникновения упругого возврата становится возможным разделить элемент на области, на основе угла или кривизны, и обработать части с высокими уровнями остаточного напряжения, для того чтобы значительно уменьшить объем расчетов и, таким образом, обеспечить возможность более быстрой идентификации местоположения причины возникновения упругого возврата.

В качестве примера обработки поясняется способ умножения значений компонента σх на коэффициент.