Область техники, к которой относится изобретение

Настоящее изобретение относится к способу, устройству, программе и носителю записи анализа причины упругой отдачи в формуемом изделии, которое штампуют из стального листа или других металлических листов в детали автомобилей или изделия бытового применения. Хотя изобретение будет описано со ссылкой на стальной лист, изобретение можно также применить к другим металлическим листам, пластмассовым листам и линейным материалам.

На приоритет притязает японская заявка на патент №2008-329099, поданная 25 декабря 2008 года, содержание которой включено здесь в качестве ссылки.

Уровень техники

Многие детали автомобилей, такие как двери и бамперы, или бытовые приборы, такие как панели холодильников, штампуют из стального листа или других металлических листов. Существует возрастающая потребность в штампованных изделиях с облегченным весом. Поэтому высокопрочные стальные листы используют для выполнения тонких и легких изделий. Однако высокопрочные стальные листы имеют более высокое сопротивление деформации, которое позволяет повысить вероятность возникновения упругой отдачи, вызванной остаточным напряжением во время процесса штамповки.

Существует современная тенденция, что процесс формования, запланированный для формования изделий, начинается в одно и то же время, как и стадия конструирования автомобилей или т.п., для того, чтобы уменьшить трудозатраты на разработку и себестоимость изготовления. Для того чтобы следовать этой тенденции, конфигурацию штампованного изделия и данные по его формованию анализируют с помощью компьютера. Анализ предусматривает вычисление величины упругой отдачи штампованного изделия, которое оценивают на основании остаточного напряжения после формования. Конфигурацию штампа корректируют в соответствии с вычисленной величиной упругой отдачи.

Патентный документ 1. Японская выложенная заявка на патент, первая заявка №2003-33828 и непатентный документ 1. Технический обзор компании Мицубиши Моторс Корпорейшн (№8, 2006, стр.126-131) раскрывают способ определения конфигурации штампа путем оценки упругой отдачи, как описано выше. В частности, остаточное напряжение в стальном листе, спрессованном в штампе в нижней мертвой точке пресса, анализируют методом конечных элементов и численно анализируют штамп, имеющий конфигурацию деформации (то есть пружину, направленную вперед), вызванной остаточным напряжением в направлении, противоположном к вышеупомянутому остаточному напряжению. Таким образом, при решении задачи упругой отдачи можно легко получить конфигурацию штампа.

Однако очень трудно сконструировать штамп посредством численного анализа рассматриваемой задачи упругой отдачи в полной мере, так как это нелинейная задача. В вышеизложенных документах предложены только способы для получения простого штампа, который конструируют с учетом упругой отдачи методом конечных элементов. Поэтому в этих документах не предложены контрмеры для изделия, получаемого с помощью штамповки в штампе, который находится вне допуска на упругую отдачу, которая является эффектом, трудноанализируемым численно.

Если формуемое изделие, которое удовлетворяет значению допуска для упругой отдачи, нельзя получить с использованием штампа, сконструированного с учетом проблемы упругой отдачи, то контрмеры, которые необходимо предпринять, должны быть определены с помощью опытного технического персонала. Соответственно, существует потребность в создании действующего штампа и многократных изменений конфигурации при прессовании стальных листов в штампе.

Другой способ для уменьшения упругой отдачи заключается в изменении конфигураций стальных листов или формуемых изделий, а не конфигурации штампа, с целью устранения остаточного напряжения. Образцовый способ изменения заключается в выполнении отверстия или щели в формуемом изделии в области, где возникает упругая отдача.

Этот способ позволяет уменьшить остаточное напряжение, которое, в противном случае, может вызвать упругую отдачу из-за контрмеры, предпринятой для областей, где возникает упругая отдача. Однако так как резка или пробивка может уменьшить жесткость самого изделия, только слабое остаточное напряжение приводит к возникновению большой упругой отдачи. По этой причине в этом способе не удается полностью устранить проблему упругой отдачи. Кроме того, в таком способе требуется проводить испытания с помощью действующего экспериментального штампа и стального листа, что увеличивает трудоемкость и себестоимость на стадии разработки.

В патентных документах Японская выложенная заявка на патент, первая заявка №2007-229724, Японская выложенная заявка на патент, первая заявка №2008-49389, Японская выложенная заявка на патент, первая заявка №2008-55476, Японская выложенная заявка на патент, первая заявка №2004-148381 также раскрыто моделирование методом конечных элементов. Способы, раскрытые в патентных документах Японская выложенная заявка на патент, первая заявка №2007-229724, Японская выложенная заявка на патент, первая заявка №2008-49389, Японская выложенная заявка на патент, первая заявка №2008-55476, используют снятие остаточного напряжения и доработку. Однако в патентном документе 2 Японская выложенная заявка на патент, первая заявка №2007-229724 сделана оценка только в отношении количества угловых отклонений, то есть кручения, перед и после возникновения упругой отдачи в деталях, и, таким образом, факторы, которые вызывают деформацию, а не кручение, находятся за рамками обсуждения. В патентном документе 2 Японская выложенная заявка на патент, первая заявка №2007-229724 все составляющие напряжения в положении расцепления во время снятия напряжения устанавливают в ноль. Если деформация большая, то линейная аппроксимация, выполненная в отношении градиентов напряжения, создает еще больше противоречий между линейной аппроксимацией и действующим нелинейным перемещением.

Документы, которые относятся к уровню техники

Патентные документы

Патентный документ 1. Японская выложенная заявка на патент, первая заявка №2003-33828

Патентный документ 2. Японская выложенная заявка на патент, первая заявка №2007-229724

Патентный документ 3. Японская выложенная заявка на патент, первая заявка №2008-49389

Патентный документ 4. Японская выложенная заявка на патент, первая заявка №2008-55476

Патентный документ 5. Японская выложенная заявка на патент, первая заявка №2004-148381

Непатентные документы

Непатентный документ 1. Технический обзор компании Мицубиши Моторс Корпорейшн (№8, 2006, стр.126-131)

Сущность изобретения

Задача, которую решает изобретение

Как описано выше, несмотря на то что процесс штамповки и штампованное изделие были проанализированы путем численного анализа, трудно точно определить причину упругой отдачи в штампованном изделии на стадии конструирования перед проведением реальных испытаний по формованию.

Таким образом, задача настоящего изобретения заключается в том, чтобы выполнить анализ причины упругой отдачи, с помощью которого можно проанализировать более точно, чем когда-либо ранее, область штампованного изделия, в котором возникает упругая отдача, путем численного анализа и, таким образом, можно уменьшить время и стоимость, которые требуются для определения процесса формования изделия.

Средство для решения задачи

Изобретение имеет следующие аспекты для того, чтобы решить вышеупомянутые задачи.

(1) Первым аспектом настоящего изобретения является способ анализа причины упругой отдачи, который включает в себя этапы, на которых: выполняют анализ формования путем численного моделирования, основанного на условии формования пластически формуемого изделия для того, чтобы вычислить данные формования формуемого изделия; подвергают разложению, по всему формуемому изделию, данные о напряжении, включенные в данные формования формуемого изделия, на плоскостную составляющую напряжения и составляющую изгибающего момента в отношении, по меньшей мере, одной направленной составляющей из направленных составляющих напряжения; вырабатывают из данных формования формуемого изделия данные отдельного разложения, включающие в себя, по меньшей мере, одни из первых данных отдельного разложения и вторых данных отдельного разложения в качестве данных отдельного разложения перед вычислением, причем первые данные отдельного разложения имеют только плоскостную составляющую напряжения, относящуюся к напряжению разложенной направленной составляющей, при этом вторые данные отдельного разложения имеют только составляющую изгибающего момента, относящуюся к напряжению разложенной направленной составляющей; выполняют вычисление, по меньшей мере, для одной направленной составляющей напряжения в данных формования для отдельного разложения перед вычислением, относящихся к каждой из областей, на которые разделяют формуемое изделие, для того, чтобы выработать данные формования для отдельного разложения после вычисления; анализируют первую конфигурацию упругой отдачи, полученную путем численного моделирования в отношении данных формования для отдельного разложения после вычисления, и вторую конфигурацию упругой отдачи, полученную путем численного моделирования в отношении данных формования для отдельного разложения после вычисления; получают степень воздействия напряжения в каждой из областей в отношении деформации упругой отдачи, вычисленной на основании конфигурации перед упругой отдачей формуемого изделия, включенного в данные формования, первую конфигурацию упругой отдачи и вторую конфигурацию упругой отдачи; и отображают степень воздействия в отношении деформации упругой отдачи, вычисленной для каждой области.

(2) В способе (1) этапы выполнения анализа формования можно выполнить путем численного моделирования методом конечных элементов с использованием многочисленных элементов; среднее напряжение в направлении толщины листа каждой направленной составляющей для каждого элемента в данных формования формуемого изделия можно использовать в качестве плоскостной составляющей напряжения направленной составляющей; и значение, полученное путем вычитания среднего плоскостного напряжения из каждой направленной составляющей со значением напряжения для всех точек интегрирования, которые появляются для каждого элемента, можно использовать в качестве составляющей изгибающего момента направленной составляющей.

(3) В способе (1) вычисление можно выполнить путем умножения, по меньшей мере, одной из направленных составляющих напряжения данных формования для отдельного разложения после вычисления на коэффициент k, находящийся в интервале -2≤k≤2.

(4) В способе (3) коэффициент k может находиться в интервале 0<k≤1.

(5) В способе (4), коэффициент k может находиться в интервале 0,5≤k≤0,95.

(6) В способе (1) формуемое изделие может представлять собой штампованное изделие.

(7) Вторым аспектом настоящего изобретения является устройство для анализа причины упругой отдачи, которое включает в себя: секцию для анализа формования, которая выполняет анализ формования путем численного моделирования на основании условий формования пластически формуемого изделия для того, чтобы вычислить данные формования формуемого изделия; секцию для разложения, которая производит разложение, по всему формуемому изделию, данных напряжения, включенных в данные формования формуемого изделия, на плоскостную составляющую напряжения и составляющую изгибающего момента в отношении, по меньшей мере, одной направленной составляющей из направленных составляющих напряжения; секцию для выработки данных формования для отдельного разложения перед вычислением, которая вырабатывает из данных формования формуемого изделия данные отдельного разложения, включающие в себя, по меньшей мере, первые данные отдельного разложения и вторые данные отдельного разложения в качестве данных отдельного разложения перед вычислением, причем первые данные отдельного разложения имеют только плоскостную составляющую напряжения, относящуюся к напряжению разложенной направленной составляющей, при этом вторые данные отдельного разложения имеют только составляющую изгибающего момента, относящуюся к напряжению разложенной направленной составляющей; секцию для вычисления, которая выполняет вычисление, по меньшей мере, для одной направленной составляющей напряжения в данных формования для отдельного разложения перед вычислением, относящихся к каждой из областей, на которые разделяют формуемое изделие, для того, чтобы выработать данные формования для отдельного разложения после вычисления; секцию для анализа упругой отдачи, которая анализирует первую конфигурацию упругой отдачи, полученную путем численного моделирования в отношении данных формования для отдельного разложения перед вычислением, и вторую конфигурацию упругой отдачи, полученную путем численного моделирования в отношении данных формования для отдельного разложения после вычисления; секцию для получения воздействия, которая получает степень воздействия напряжения в каждой из областей в отношении деформации упругой отдачи, вычисленной на основании конфигурации перед упругой отдачей формуемого изделия, включенного в данные формования, первую конфигурацию упругой отдачи и вторую конфигурацию упругой отдачи; и секцию для отображения, которая отображает степень воздействия в отношении деформации упругой отдачи, вычисленной для каждой области.

(8) В устройстве (7) секция для отображения может отображать степень воздействия в отношении деформации упругой отдачи, вычисленной для каждой из областей в качестве контурного отображения.

(9) Третьим аспектом настоящего изобретения является программа для анализа причины упругой отдачи, которая включает в себя этапы, на которых: выполняют анализ формования путем численного моделирования на основании условия формования пластически формуемого изделия для того, чтобы вычислить данные формования формуемого изделия; производят разложение, по всему формуемому изделию, данных напряжения, включенных в данные формования формуемого изделия, на плоскостную составляющую напряжения и составляющую изгибающего момента в отношении, по меньшей мере, одной направленной составляющей из направленных составляющих напряжения; вырабатывают из данных формования формуемого изделия данные отдельного разложения, включающие в себя, по меньшей мере, одни из первых данных отдельного разложения и вторых данных отдельного разложения в качестве данных отдельного разложения перед вычислением, причем первые данные отдельного разложения имеют только плоскостную составляющую напряжения, относящуюся к напряжению разложенной направленной составляющей, при этом вторые данные отдельного разложения имеют только составляющую изгибающего момента, относящуюся к напряжению разложенной направленной составляющей; выполняют вычисление, по меньшей мере, для одной направленной составляющей напряжения в данных формования для отдельного разложения перед вычислением, относящихся к каждой из областей, на которые разделяют формуемое изделие, для того, чтобы выработать данные формования для отдельного разложения после вычисления; анализируют первую конфигурацию упругой отдачи, полученную путем численного моделирования в отношении данных формования для отдельного разложения перед вычислением, и вторую конфигурацию упругой отдачи, полученную путем численного моделирования в отношении данных формования для отдельного разложения после вычисления; получают степень воздействия напряжения в каждой из областей в отношении деформации упругой отдачи, вычисленной на основании конфигурации перед упругой отдачей формуемого изделия, включенного в данные формования, первую конфигурацию упругой отдачи и вторую конфигурацию упругой отдачи; и отображают степень воздействия в отношении деформации упругой отдачи, вычисленной для каждой области.

(10) В программе (9) этап выполнения анализа можно выполнить путем численного моделирования методом конечных элементов с использованием многочисленных элементов; среднее напряжение в направлении толщины листа каждой направленной составляющей для каждого элемента в данных формования формуемого изделия можно использовать в качестве плоскостной составляющей напряжения направленной составляющей; и значение, полученное путем вычитания среднего плоскостного напряжения из каждой направленной составляющей со значением напряжения для всех точек интегрирования для каждого элемента, используется в качестве составляющей изгибающего момента направленной составляющей.

(11) Четвертым аспектом настоящего изобретения является носитель информации, считываемый с помощью компьютера, на котором записана программа для анализа причины упругой отдачи согласно (9).

(12) Пятым аспектом настоящего изобретения является способ анализа причины упругой отдачи, который включает в себя этапы, на которых: выполняют анализ формования путем численного моделирования на основании условия формования пластически формуемого изделия для того, чтобы вычислить данные формования формуемого изделия; производят разложение, по всему формуемому изделию, данных напряжения, включенных в данные формования формуемого изделия, на плоскостную составляющую напряжения и составляющую изгибающего момента в отношении, по меньшей мере, одной направленной составляющей из направленных составляющих напряжения; вырабатывают из данных формования формуемого изделия данные отдельного разложения, включающие в себя, по меньшей мере, одни из первых данных отдельного разложения и вторых данных отдельного разложения в качестве данных отдельного разложения перед вычислением, причем первые данные отдельного разложения имеют только плоскостную составляющую напряжения, относящуюся к напряжению разложенной направленной составляющей, при этом вторые данные отдельного разложения имеют только составляющую изгибающего момента, относящуюся к напряжению разложенной направленной составляющей; выполняют вычисление, по меньшей мере, для одной направленной составляющей напряжения в данных формования для отдельного разложения перед вычислением, относящихся к каждой из областей, на которые разделяют формуемое изделие, для того, чтобы выработать данные формования для отдельного разложения после вычисления; анализируют конфигурацию упругой отдачи, полученную путем численного моделирования в отношении данных формования для отдельного разложения после вычисления; получают степень воздействия напряжения в каждой из областей в отношении деформации упругой отдачи, вычисленной на основании конфигурации перед упругой отдачей формуемого изделия, включенного в данные формования, и конфигурацию упругой отдачи; и отображают степень воздействия в отношении деформации упругой отдачи, вычисленной для каждой области.

Эффекты настоящего изобретения

Согласно настоящему изобретению, причину упругой отдачи можно точно проанализировать и можно уменьшить время, необходимое для определения процесса формования для формуемого изделия.

Настоящее изобретение дополнительно предусматривает анализ причины упругой отдачи, который нельзя выполнить с реальными изделиями. Контрмеры против упругой отдачи можно предпринять путем разбиения задачи на маленькие составляющие части.

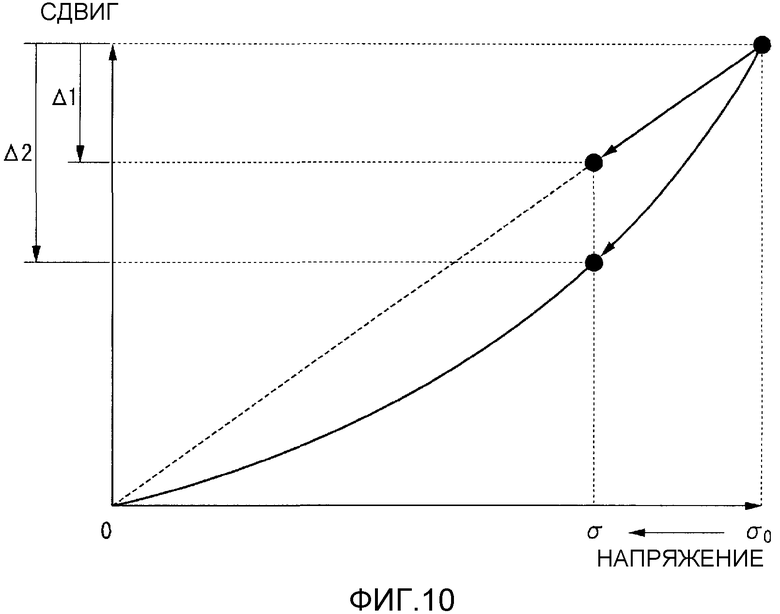

Настоящее изобретение включает в себя деление штампованного изделия на области и умножение на коэффициент k, по меньшей мере, одной направленной составляющей напряжения в данных формования для отдельного разложения в области, представляющей интерес для каждой из областей. Коэффициент k находится предпочтительно в интервале -2≤k≤+2 (включая 0). Если коэффициент равен 0, вычисление упрощается, и воздействие напряжения для каждой области в отношении деформации упругой отдачи можно ясно оценить на основании вычисленной степени воздействия. Если коэффициент k равен значению, близкому к +1, степень воздействия можно вычислить и оценить с более высокой точностью. Точность оценки улучшается со значения коэффициента k, близкого к 1, по сравнению с коэффициентом k, близким к 0, так как зависимость между напряжением и сдвигом является практически нелинейной. Если деформация является маленькой, то почти нет разницы в градиентах напряжения перед и после редактирования в отношении сдвига между моделированием с линейной аппроксимацией и реальным нелинейным процессом. В этом случае, даже если вычисление выполняют с коэффициентом k, установленным в 0, то значение степени воздействия напряжения в отношении упругой отдачи для каждой области можно достаточно уточнить для анализа и оценки. Если деформация является большой, то, наоборот, разность градиентов напряжения перед и после редактирования в отношении сдвига становится большой между моделированием с линейной аппроксимацией и реальным нелинейным процессом. Поэтому линейная аппроксимация может включать в себя ошибки. Если вычисление выполняют так, что значение напряжения после редактирования близко к значению напряжения перед редактированием (то есть если коэффициент k близок к 1), то вычисление выполняют с градиентами напряжения перед и после редактирования в отношении деформации, которые близки к градиентам напряжения реального нелинейного процесса. Поэтому улучшается точность оценки значений степени воздействия напряжения в отношении упругой отдачи каждой области по сравнению со случаем, где коэффициент k равен 0 (см. фиг.10). Особенно предпочтительно установить коэффициент k на значение, близкое к +1.

Краткое описание чертежей

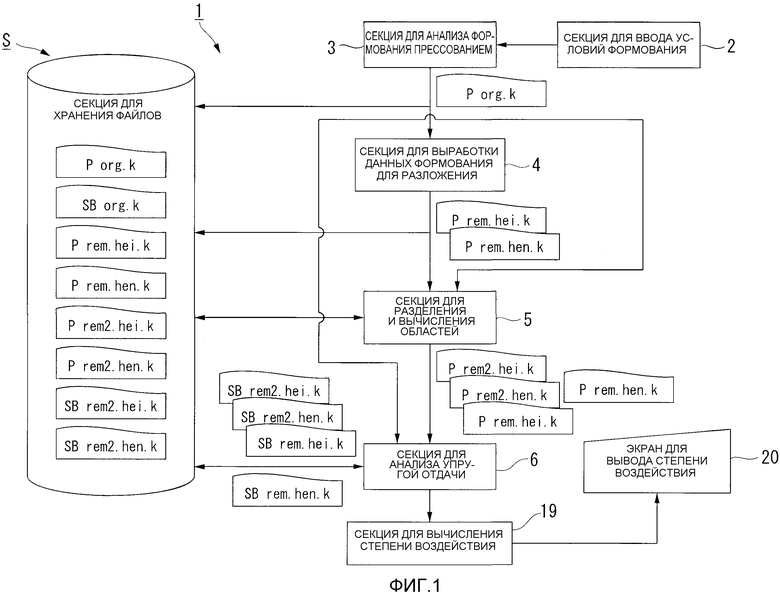

Фиг.1 изображает конфигурацию устройства, которое анализирует причину упругой отдачи, согласно варианту осуществления настоящего изобретения.

Фиг.2 схематически изображает способ анализа причины упругой отдачи, согласно варианту осуществления настоящего изобретения.

Фиг.3 изображает образцовую конфигурацию аппаратных средств устройства, которое анализирует причину упругой отдачи.

Фиг.4 - вид в перспективе, иллюстрирующий конфигурацию штампованного изделия в примере 1.

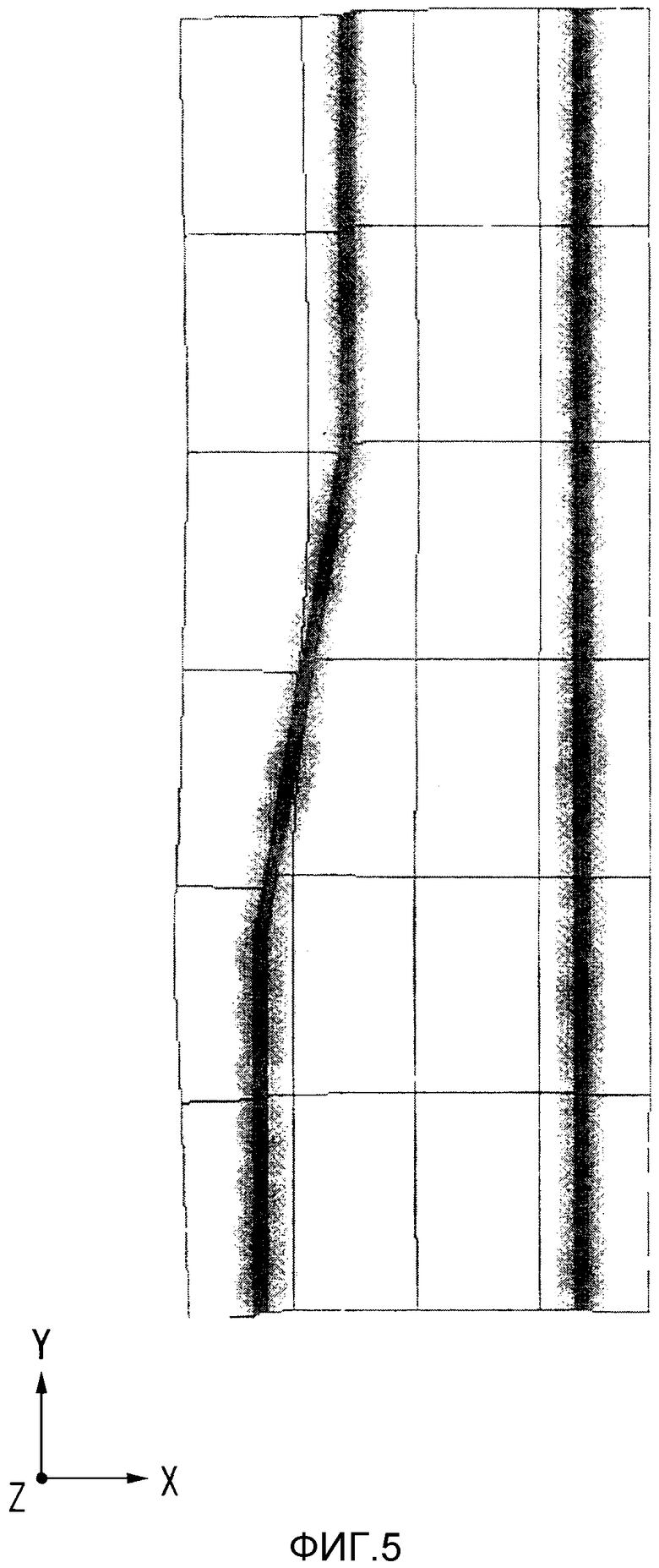

Фиг.5 изображает разделенные области штампованного изделия в примере 1.

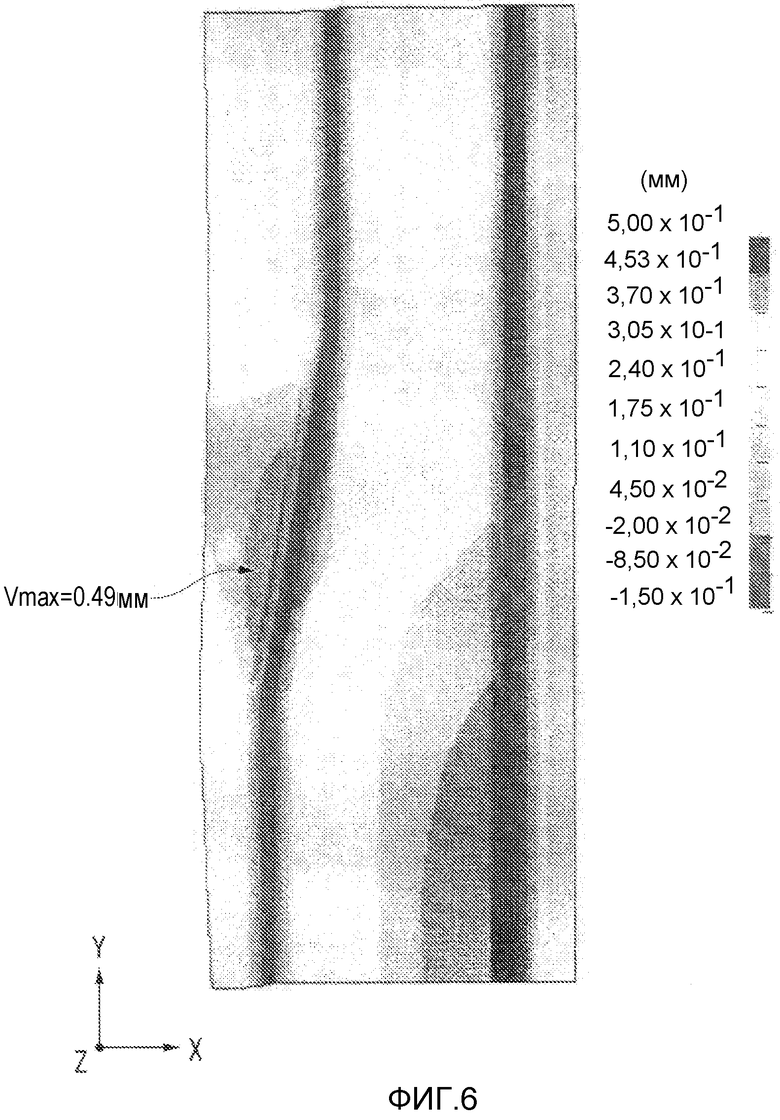

Фиг.6 изображает результат анализа упругой отдачи на основании исходных данных, полученных из анализа штамповки.

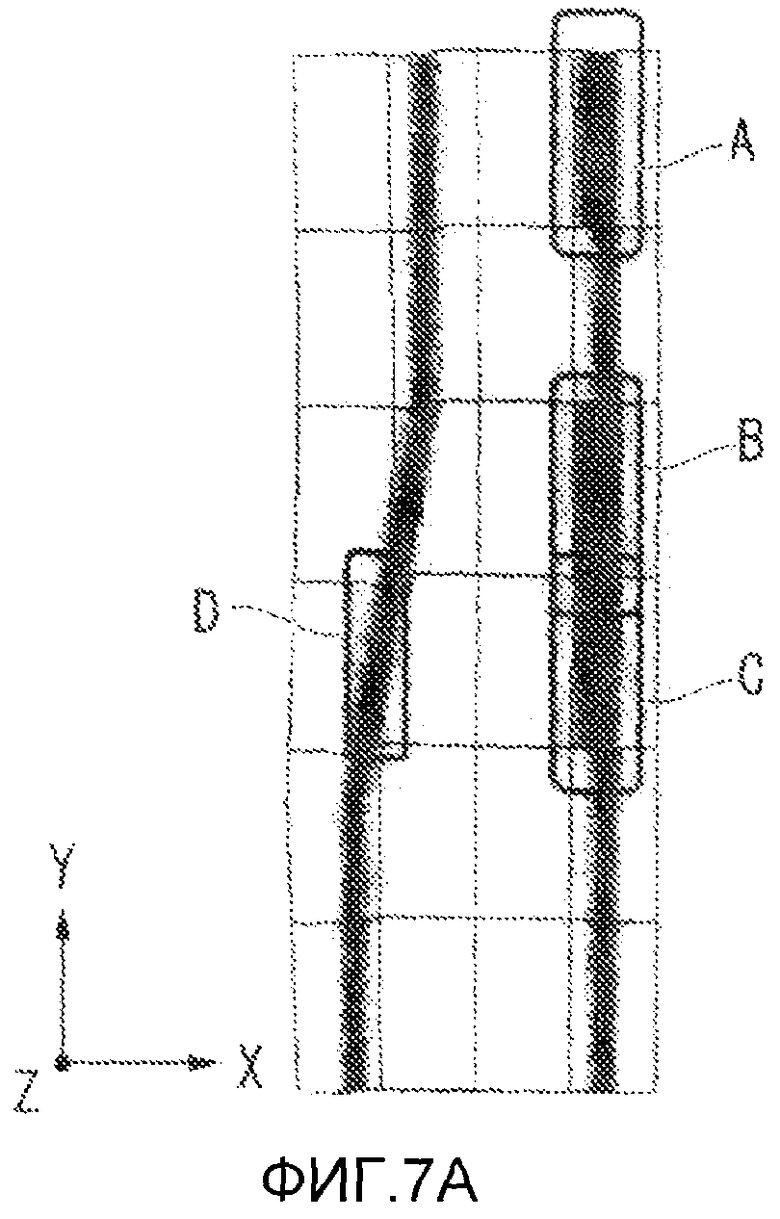

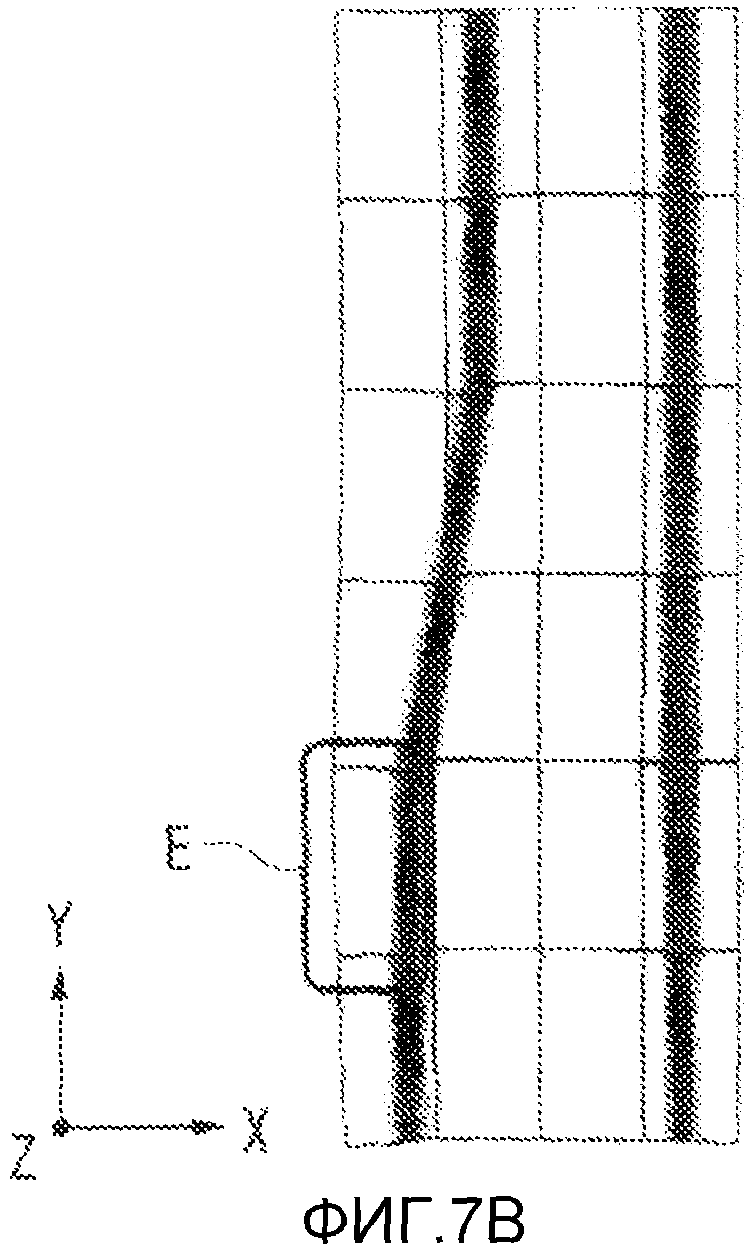

Фиг.7А изображает величину упругой отдачи в каждой области, для которой выполняют вычисление в отношении данных разложения составляющей изгибающего момента (то есть напряжения девиатора).

Фиг.7В изображает величину упругой отдачи в каждой области, для которой выполняют вычисление в отношении данных разложения, плоскостной составляющей напряжения (то есть среднего напряжения).

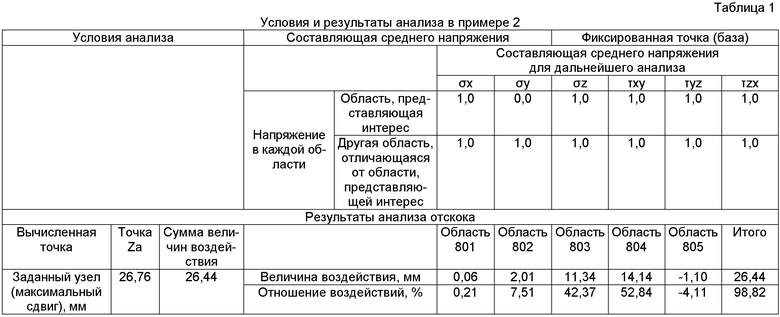

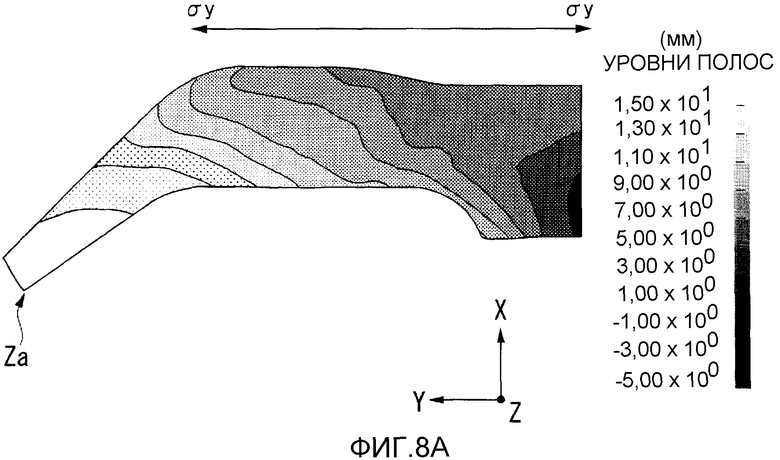

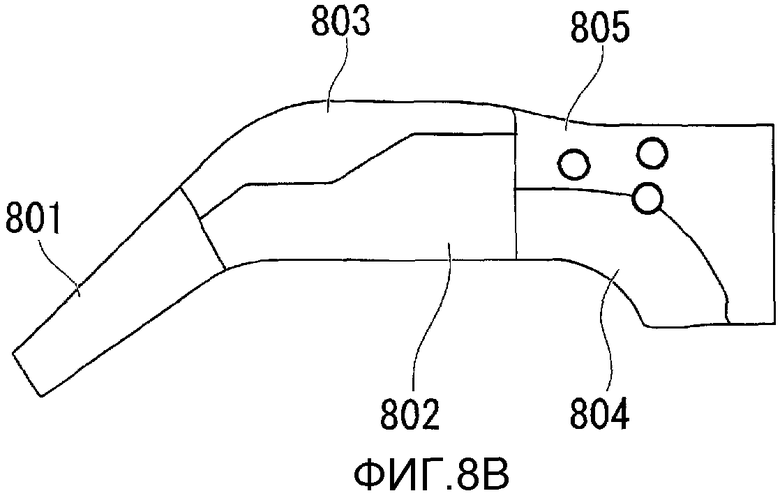

Фиг.8А изображает конфигурацию штампованного изделия в примере 2.

Фиг.8В изображает разделенные области и фиксированные точки штампованного изделия в примере 2.

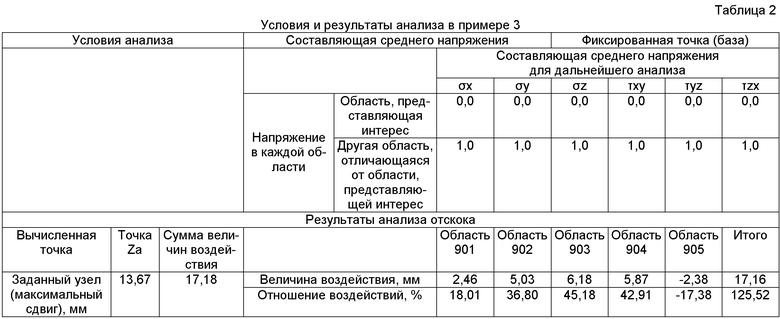

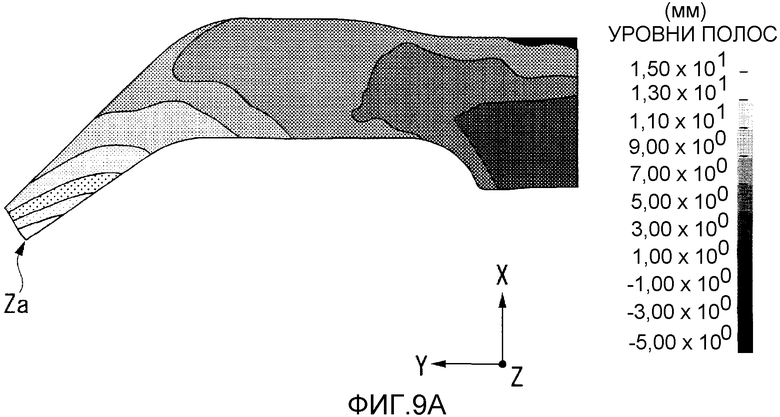

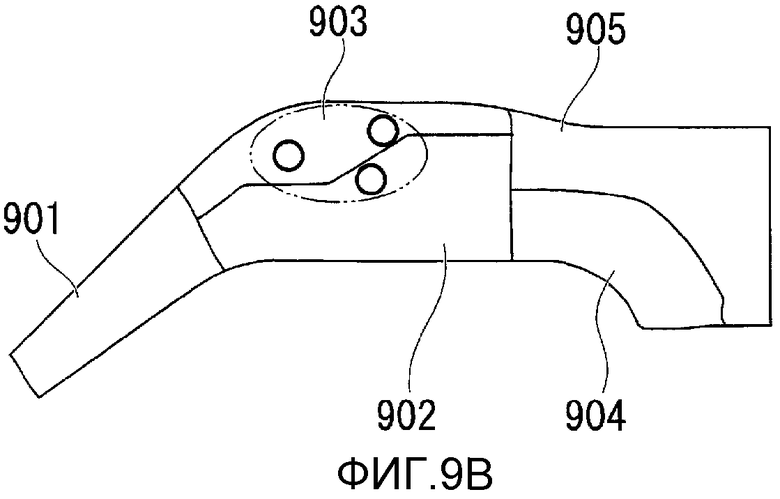

Фиг.9А изображает конфигурацию штампованного изделия в примере 3.

Фиг.9В изображает разделенные области и фиксированные точки штампованного изделия в примере 3.

Фиг.10 - график, который изображает зависимость между напряжением и сдвигом.

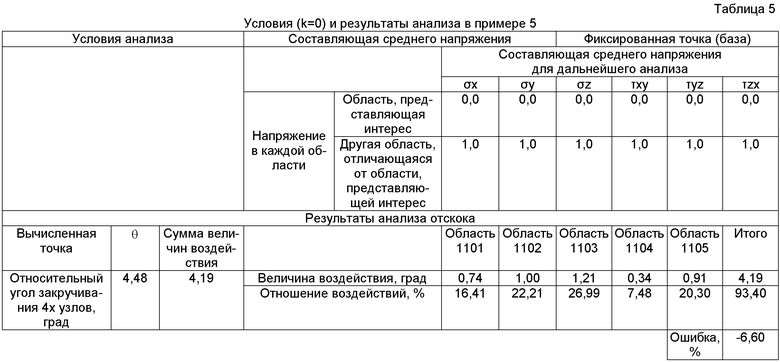

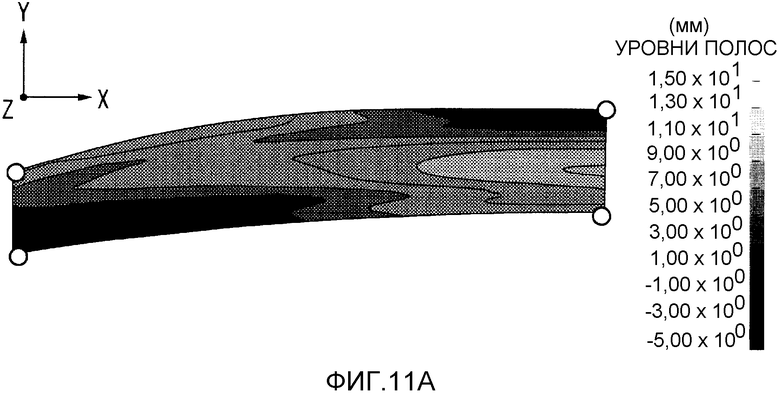

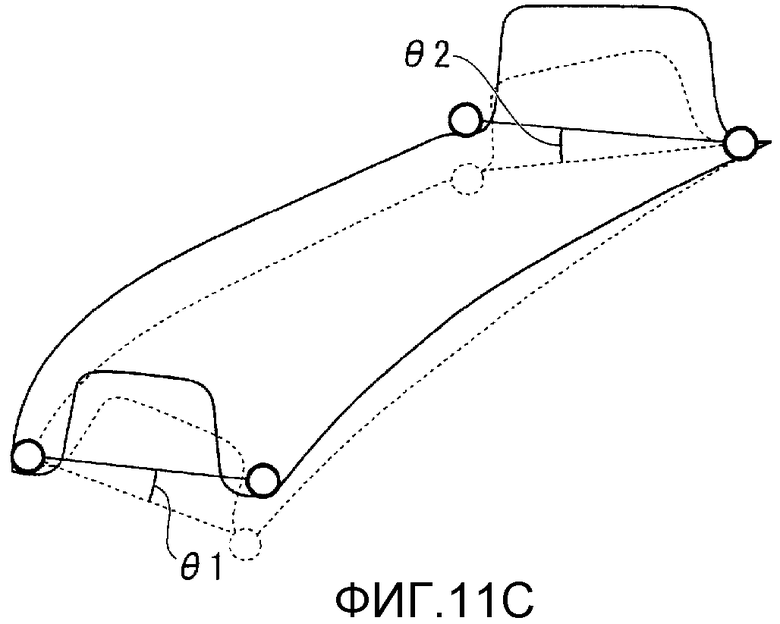

Фиг.11А изображает конфигурацию штампованного изделия в примере 5.

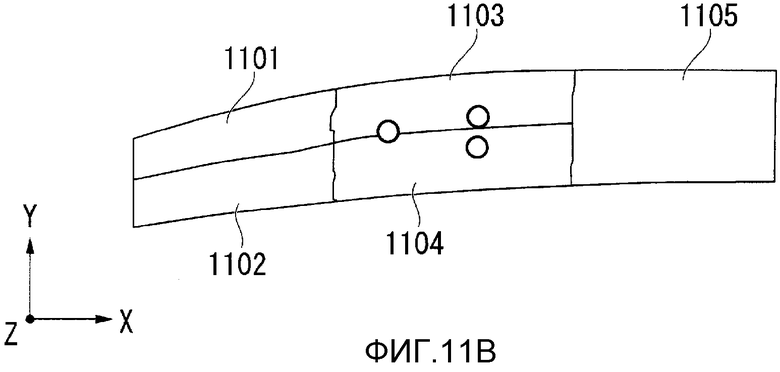

Фиг.11В изображает разделенные области и фиксированные точки штампованного изделия в примере 5.

Фиг.11С изображает угол закручивания относительно оси Х, который относится к штампованному изделию в примере 5.

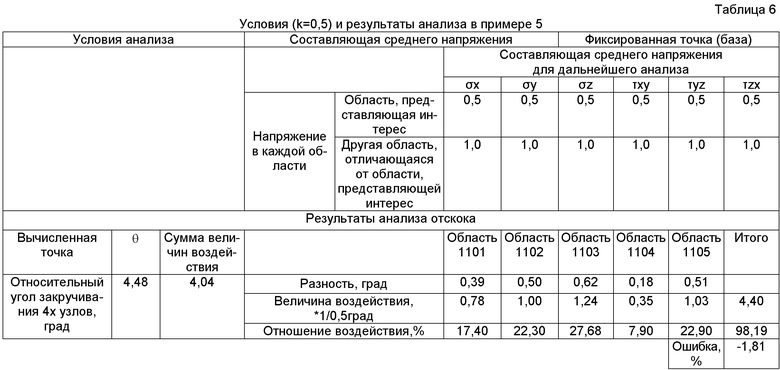

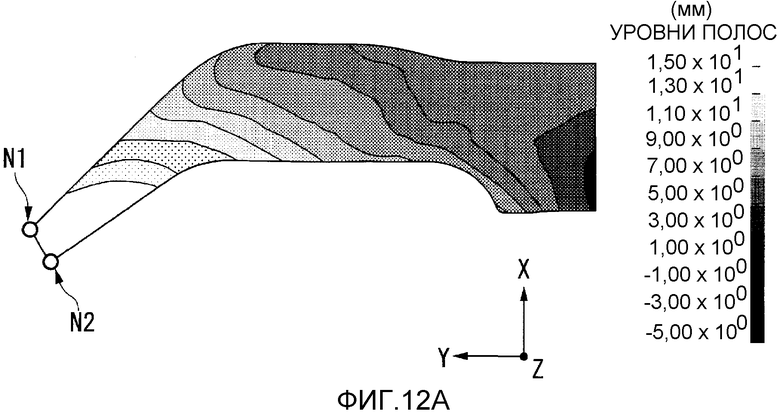

Фиг.12А изображает конфигурацию штампованного изделия в примере 6.

Фиг.12В изображает разделенные области и фиксированные точки штампованного изделия в примере 6.

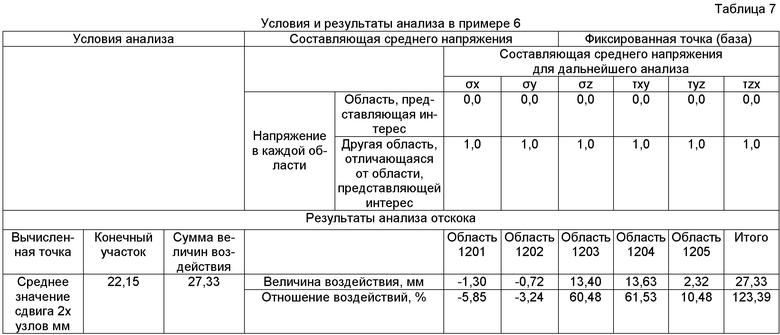

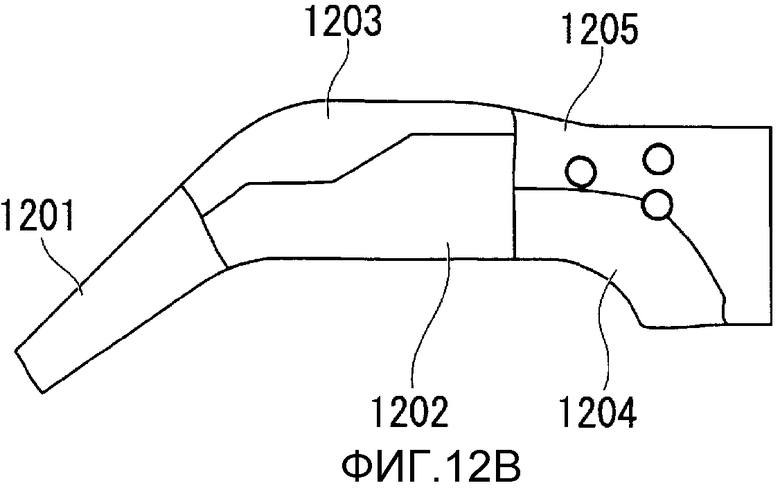

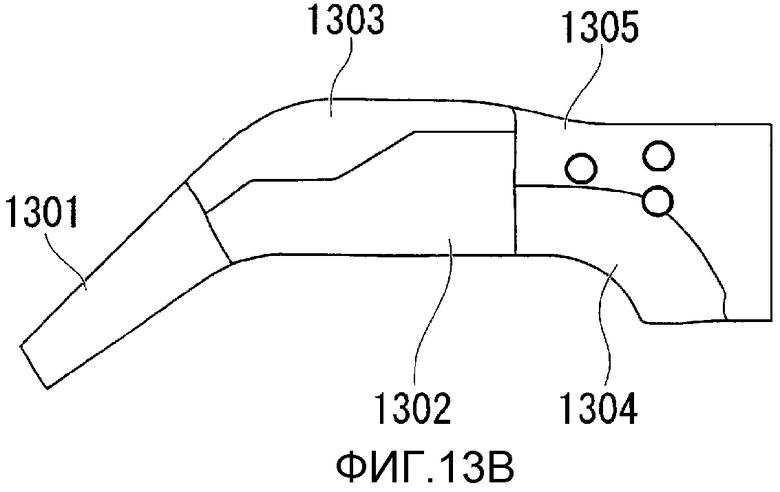

Фиг.13А изображает конфигурацию штампованного изделия в примере 7.

Фиг.13В изображает разделенные области и фиксированные точки штампованного изделия в примере 7.

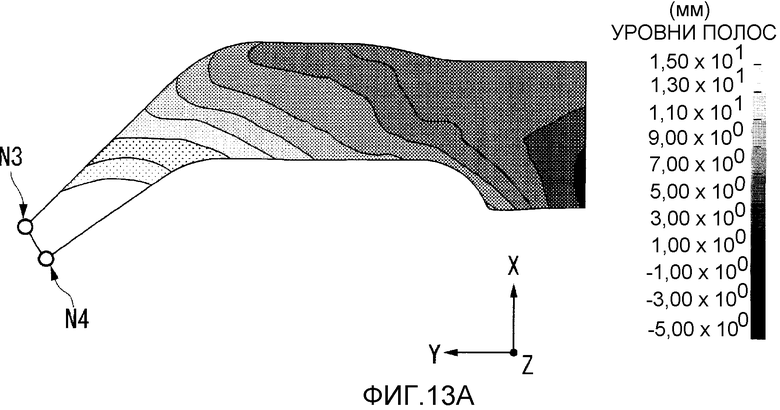

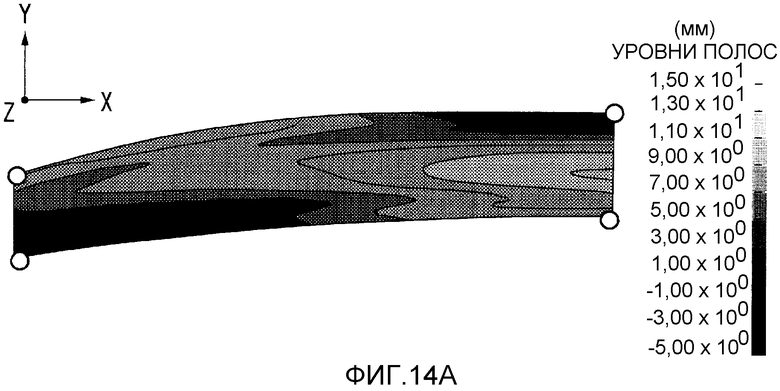

Фиг.14А изображает конфигурацию штампованного изделия в примере 8.

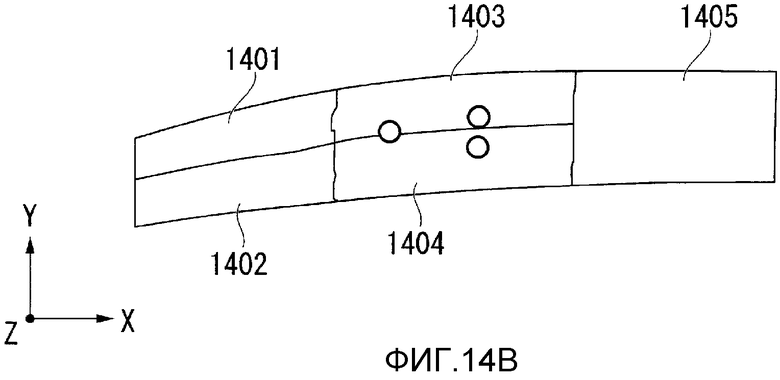

Фиг.14В изображает разделенные области и фиксированные точки штампованного изделия в примере 8.

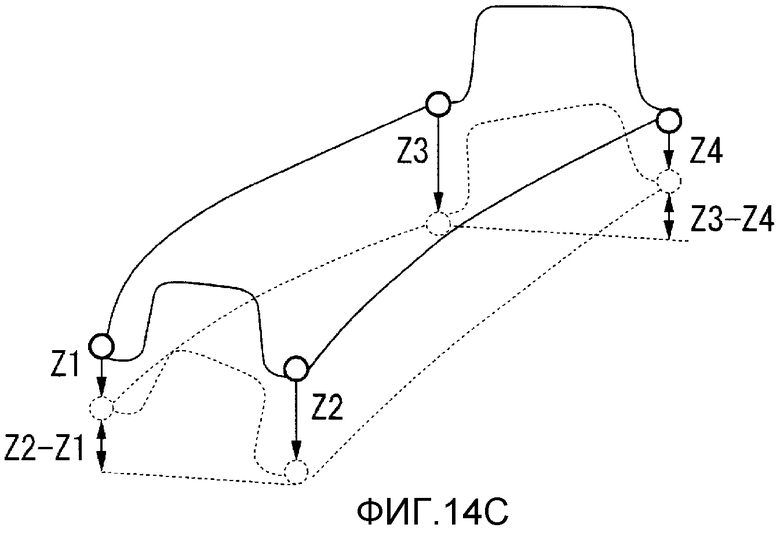

Фиг.14С изображает относительный сдвиг (то есть кручение) четырех узлов, которые относятся к штампованному изделию в примере 5.

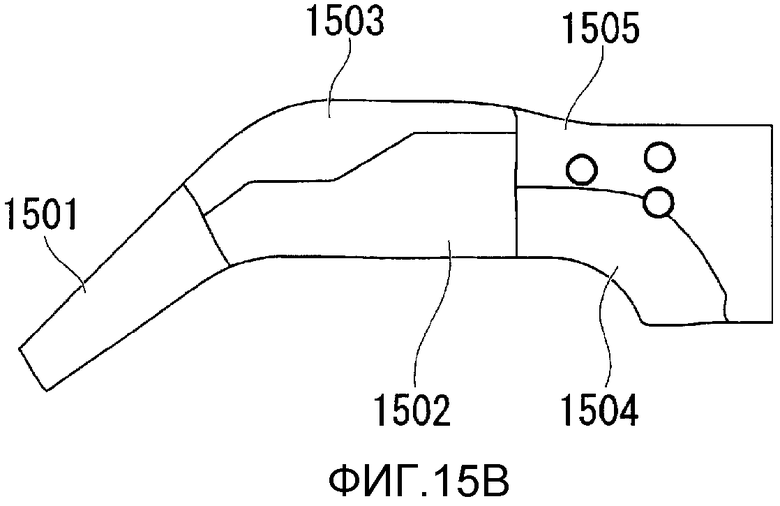

Фиг.15А изображает конфигурацию штампованного изделия в примере 9.

Фиг.15В изображает разделенные области и фиксированные точки штампованного изделия в примере 9.

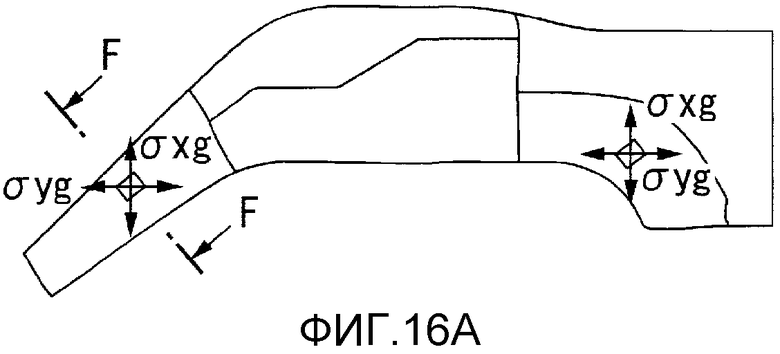

Фиг.16А изображает глобальную систему координат штампованного изделия в примере 9.

Фиг.16В - вид в поперечном сечении (фиг.16А) вдоль линии F-F.

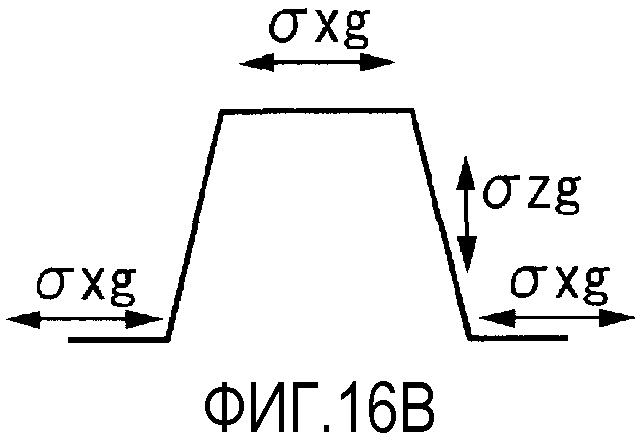

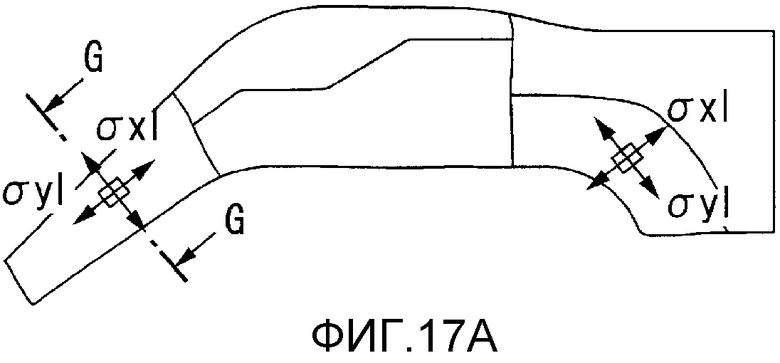

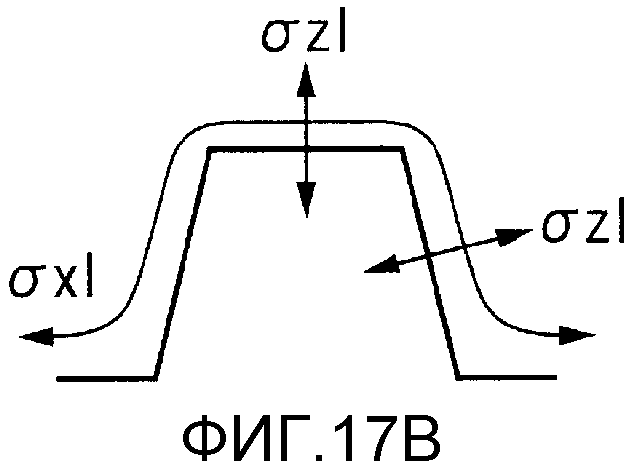

Фиг.17А изображает местную систему координат штампованного изделия в примере 9.

Фиг.17В - вид в поперечном сечении (фиг.17А) вдоль линии G-G.

Подробное описание изобретения

Варианты осуществления изобретения

Здесь и далее будут описаны предпочтительные варианты осуществления настоящего изобретения со ссылкой на анализ причины упругой отдачи в изделии, которое штампуют из тонкого листового материала. Однако применение настоящего изобретения не ограничено тем же самым и может включать в себя изделия с цилиндрической формой и материалы с линейной формой.

Фиг.1 изображает функциональную конфигурацию устройства 1 для анализа причины упругой отдачи, согласно варианту осуществления настоящего изобретения. Устройство 1 для анализа причины упругой отдачи включает в себя секцию 2 для ввода условий формования, секцию 3 для анализа штамповки, секцию 4 для выработки данных формования для разложения, секцию 5 для разделения и вычисления областей, секцию 6 для анализа упругой отдачи, секцию 19 для вычисления степени воздействия, экран 20 для вывода степени воздействия, который является секцией отображения, и секцию S для хранения файлов.

Секция 2 для ввода условий формования предназначена для ввода условий формования, которые включают в себя данные конфигурации (включая толщину листа, длину, ширину, искривление и деформацию), основные свойства (включая качество материала, такое как прочность и растяжение), конфигурацию штампа (включая конфигурацию матрицы и пуансона, кривизну, диаметр, зазор и условия смазки), условия прессования (включая нагрузку для прессования складок, нагрузку на основание, растяжение буртика и давление и температуру прессования), относящиеся к стальному листу, который будут анализировать в секции 3 для анализа штамповки и секции 6 для анализа упругой отдачи. Можно установить отдельно и ввести области данных, используемые для анализа формования, области данных, используемые в секции 4 для выработки данных формования для разложения, области данных, используемые в секции 5 для разделения и вычисления областей, и разделенные области, используемые для отображения результата анализа на выходном экране.

Секция 3 для анализа штамповки получает, путем численного анализа, конфигурацию, напряжение, искривление, толщину листа формуемого изделия, которое будут штамповать на основании данных, введенных из секции 2 для ввода условий формования. Численный анализ можно выполнить методом упругопластических конечных элементов, методом жесткопластических конечных элементов, одношаговым методом конечных элементов и методом граничных элементов. Секция 3 для анализа штамповки выводит результаты численного анализа в виде переменных, таких как толщина листа заготовки, значения составляющих напряжения и значения составляющих деформации или распределение этих переменных. Выходные данные (то есть исходные данные) выводятся в секцию 4 для выработки данных формования для разложения, секцию 5 для разделения и вычисления областей, секцию 6 для анализа упругой отдачи и секцию 19 для вычисления степени воздействия, например, в виде файла "P org.k." и сохраняются в секции S для хранения файлов.

Численный анализ в секции 3 для анализа штампования может включать в себя установку условий формования, таких как данные конфигурации, основные свойства, конфигурация штампа и условия прессования с использованием метода конечных элементов и выполнения анализа формования для численного получения распределения напряжения и деформации после формования. Примеры программного обеспечения, используемого для численного анализа в методе конечных элементов, включают в себя коммерчески используемое программное обеспечение, такое как PAM-STANP, LS-DYNA, AUTOFORM, OPTRIS, ITAS-3D, ASU/P-FORM, ABAQUS, MARC, HYSTAMP, HYPERFORM, SIMEX, FASTFORM-3D и QUICKSTAMP.

Секция 4 для выработки данных формования для разложения производит разложение, по всему штампованному изделию, данных формования, относящихся к штампованному изделию, полученному в секции 3 для анализа штамповки, на плоскостную составляющую напряжения и составляющую изгибающего момента в отношении, по меньшей мере, одного из направлений, направленных составляющих напряжения для каждого элемента. Относительно напряжения направленных составляющих, полученных путем разложения данных формования штампованного изделия, полученного в секции 3 для анализа штамповки, вырабатывают данные отдельного разложения, имеющие только плоскостную составляющую напряжения, и данные отдельного разложения, имеющие только составляющую изгибающего момента. Плоскостная составляющая напряжения представляет собой здесь составляющую среднего напряжения распределения в направлении толщины листа напряжения в плоскостном направлении формуемого изделия. Составляющая изгибающего момента представляет собой напряжение девиатора распределения в направлении толщины листа в напряжении в плоскостном направлении формуемого изделия, то есть составляющую напряжения, имеющую распределение в направлении толщины листа, полученную путем вычитания составляющей среднего напряжения из распределения в направлении толщины листа, в напряжении в плоскостном направлении.

Среднее напряжение распределения в направлении толщины листа для каждого элемента результата анализа формования присваивается всем точкам интегрирования в направлении толщины листа для каждого элемента для того, чтобы выработать данные разложения плоскостной составляющей напряжения. Данные разложения составляющей изгибающего момента также вырабатывают путем вычитания среднего напряжения, полученного из первоначального результата анализа формования, из значений напряжения всех точек интегрирования в направлении толщины листа, выработанном для каждого элемента. То есть среднее напряжение в данных формования используется в качестве плоскостной составляющей напряжения, и значение, полученное путем вычитания плоскостного среднего напряжения из значений напряжения всех точек интегрирования в направлении толщины листа, выработанном для каждого элемента, используется в качестве составляющей изгибающего момента.

Разложение в направлениях напряжения можно выполнить здесь на основании глобальной системы координат или местной системы координат. Местная система координат основана на системе координат узлов, составляющих каждый из элементов. Местную систему координат можно установить для каждого элемента на основании глобальной системы координат в исходное состояние при анализе штамповки каждого элемента, то есть в состояние исходной заготовки для прессования, и напряжение можно разложить на составляющие по базису системы координат после штамповки, полученной путем перемещения и вращения местной системы координат, установленной для каждого элемента после деформации каждого элемента при штамповке.

Таким образом, получают "P rem.hei.k" и "P rem.hen.k". "P rem.hei.k" - это данные отдельного разложения, которые получены путем разложения данных результата анализа формования, полученного путем численного анализа условий формования штампованного изделия в данных плоскостной составляющей напряжения в отношении, по меньшей мере, одного из направлений направленных составляющих напряжения по всему штампованному изделию. "P rem.hen.k" - это данные отдельного разложения, которые получены путем разложения данных результата анализа формования, полученного путем численного анализа, условий формования штампованного изделия в данных составляющей изгибающего момента в отношении, по меньшей мере, одного из направлений направленных составляющих напряжения по всему штампованному изделию. Эти данные отдельного разложения выводят в секцию 5 для разделения и вычисления областей и секцию 6 для анализа упругой отдачи и сохраняют в секции S для хранения файлов.

Секция 5 для разделения и вычисления областей осуществляет ввод файлов "P rem.hei.k" и "P rem.hen.k" данных, которые выводят из секции 4 для выработки данных формования для разложения, выполняет разделение областей на основании данных о конфигурации штампованного изделия, выполняет вычисление для каждой области, выводит "P rem2.hei.k" и "P rem2.hen.k" для каждой области в качестве результата вычисления в секцию 6 для анализа упругой отдачи и сохраняет данные в секции S для хранения файлов. Вычисление выполняют в отношении, по меньшей мере, одной из направленных составляющих напряжения в области, представляющей интерес для каждой из разделенных областей, относящихся к "P rem.hei.k" и "P rem.hen.k". Вычисление представляет собой операцию умножения, использующую коэффициент k, который предпочтительно находится в интервале -2≤k≤+2, более предпочтительно 0<k≤1 и даже более предпочтительно 0,5≤k≤0,95.

Вышеописанное вычисление представляет собой умножение составляющих напряжения только конкретной области среди разделенных областей на коэффициент ki (i=1-6).

σx=k1 x σx0

σy= k2 x σy0

σz= k3 x σz0

τxy= k4 x τxy0

τyz= k5 x τyz0

τzx= k6 x τzx0

Здесь составляющие напряжения перед точкой интегрирования выбранной области представляют собой (σx0, σy0, σz0, τxy0, τyz0, τzx0). Составляющая напряжения после вычисления представляет собой (σx, σy, σz, τxy, τyz, τzx). Коэффициент ki находится в интервале -2≤ki≤+2. Все ki могут быть равны 0, или, по меньшей мере, один из ki может быть равен нулю, и другие ki могут принимать любые значения в пределах интервала, описанного выше.

Секция 5 для разделения и вычисления областей получает данные штампованного изделия из входных данных и разделяет данные штампованного изделия на многочисленные области. Области можно разделить с одинаковым размером на основании конфигурации штампованного изделия. С другой стороны, области можно одинаково разделить на основании конфигурации материала заготовки перед штамповкой. Разделенные области формуемого изделия можно определить на основании кривизны или величины напряжения, полученной в результате анализа штамповки, или можно точно определить с помощью оператора анализа.

Секция 6 для анализа упругой отдачи выполняет анализ упругой отдачи с использованием файлов "P rem.hei.k" и "P rem.hen.k" данных, которые выводят из секции 4 для выработки данных формования для разложения, и файлы "P rem2.hei.k" и "P rem2.hen.k" данных выводят из секции 5 для разделения и вычисления областей в качестве входных данных. Секция 6 для анализа упругой отдачи затем вычисляет конфигурацию формуемого изделия после возникновения упругой отдачи, и выводит "SB rem.hei.k", "SB rem.hen.k", "SB rem2.hei.k" и "SB rem2.hen.k" в качестве данных результата вычисления в секцию 19 для вычисления степени воздействия, и сохраняет данные в секции S для хранения файлов. Анализ упругой отдачи является численным анализом конфигурации формуемого изделия после возникновения упругой отдачи путем выполнения вычисления для ненагруженного процесса, например, методом упругих конечных элементов, методом упругопластических конечных элементов или одношаговым методом конечных элементов на основании переменных и распределения переменных, таких как толщина листа, значение составляющей напряжения и значение составляющей искажения, полученных с помощью секции 4 для выработки данных формования для разложения и секции 5 для разделения и вычисления областей. Конфигурацию упругой отдачи получают в виде данных анализа конечных элементов (то есть данных, относящихся к каждому элементу, и данных, относящихся к узлам, составляющим каждый элемент).

Секция 19 для вычисления степени воздействия вычисляет степень воздействия в отношении упругой отдачи для каждой разделенной области на основании данных штамповки, которые являются результатом анализа секции 3 для анализа штамповки и "SB rem.hei.k", "SB rem.hen.k", "SB rem2.hei.k" и "SB rem2.hen.k", которые являются результатами анализа секции 6 для анализа упругой отдачи.

Степень воздействия в отношении упругой отдачи вычисляют путем сравнения величины упругой отдачи, полученной с использованием в качестве входных данных данных "P rem.hei.k" и "P rem.hen.k" отдельного разложения, выработанных в секции 4 для выработки данных формования для разложения, и величины упругой отдачи, полученной с использованием в качестве входных данных файлов "P rem2.hei.k" и "P rem.hen.k" данных, которые выводят из секции 5 для разделения и вычисления областей.

Следующее можно использовать для величины упругой отдачи в качестве цели оценки степени воздействия, то есть разности положений (то есть сдвига) конкретной точки (то есть конкретного узла данных о конечных элементах) в системе координат перед и после возникновения упругой отдачи, угловой разности (то есть кручения) линии, соединяющей две конкретные точки перед и после возникновения упругой отдачи, разности в относительном сдвиге двух конкретных точек (то есть относительного сдвига) перед и после возникновения упругой отдачи или угловой разности (то есть относительного кручения) угла, определенного линией, соединяющей две конкретные точки, и линией, соединяющей другие две конкретные точки перед и после возникновения упругой отдачи.

Величину упругой отдачи данных "P rem.hei.k" и "P rem.hen.k" отдельного разложения можно получить на основании разности межу конфигурациями перед и после возникновения упругой отдачи. Конфигурацию данных штамповки, которые являются результатом анализа секции 3 для анализа штамповки, можно использовать в качестве конфигурации перед возникновением упругой отдачи, и "SB rem.hei.k" и "SB rem.hen.k", которые являются результатами анализа секции 6 для анализа упругой отдачи, можно использовать в качестве конфигурации после возникновения упругой отдачи.

Величину упругой отдачи "P rem2.hei.k" и "P rem2.hen.k", вычисленную для каждой разделенной области, можно получить на основании разности между конфигурациями перед и после возникновения упругой отдачи. Данные штамповки, которые являются результатами анализа секции 3 для анализа штамповки, можно использовать в качестве конфигурации перед возникновением упругой отдачи, и "SB rem2.hei.k" и "SB rem2.hen.k", которые являются результатами анализа секции 6 для анализа упругой отдачи, можно использовать в качестве конфигурации после возникновения упругой отдачи.

Степень воздействия в отношении упругой отдачи получают путем умножения разности между величиной упругой отдачи данных "P rem.hei.k" и "P rem.hen.k" для отдельного разложения и величиной упругой отдачи "P rem2.hei.k" и "P rem2.hen.k", вычисленной для каждой разделенной области на обратную величину "коэффициента k (который был использован для вычисления) -1". Если площади разделенных областей не равны, то результат умножения можно дополнительно разделить на площадь области, чтобы получить степень воздействия на единичную площадь.

Вышеописанную величину упругой отдачи вычисляют на основании анализа упругой отдачи с использованием фиксированной точки, установленной в файле "P org.k." исходных данных. Однако величина упругой отдачи значительно изменяется в зависимости от положения фиксированной точки. Если степень воздействия в отношении упругой отдачи будет получаться на основании другой фиксированной точки, то предпочтительно, чтобы данные штамповки, которые являются результатами анализа секции 3 для анализа штамповки, и "SB rem.hei.k" и "SB rem.hen.k", "SB rem2.hei.k" и "SB rem2.hen.k", которые являются результатами анализа секции 6 для анализа упругой отдачи, равнялись друг другу (то есть перемещались или вращались) в фиксированной точке, для которой будут выполнять оценку и затем вычислять степень воздействия в отношении упругой отдачи. Таким образом, степень воздействия в отношении упругой отдачи в другой фиксированной точке можно легко получить без повторного выполнения анализа формования или анализа упругой отдачи.

Секция 19 для вычисления степени воздействия позволяет получить распределение степени воздействия в отношении упругой отдачи по всему штампованному изделию путем последовательного вычисления степени воздействия в отношении упругой отдачи, описанной выше для каждой разделенной области.

Предпочтительно, чтобы степень воздействия каждой разделенной области в отношении упругой отдачи отображалась в виде контурного отображения на экране 20 для вывода секции для отображения степени воздействия. Согласно настоящему изобретению, как будет описано в примерах ниже, упругую отдачу анализируют на основании данных отдельного разложения, разложенных на плоскостную составляющую напряжения и составляющую изгибающего момента, и данных отдельного разложения, полученных путем умножения на коэффициент k, по меньшей мере, одной направленной составляющей напряжения в области, представляющей интерес для каждой из областей, на которые разделяют штампованное изделие. Затем вычисляют степень воздействия направленных составляющих напряжения в каждой области в отношении упругой отдачи. В настоящем изобретении вычисленную таким образом степень воздействия можно отобразить отдельно или можно отобразить в виде контурного отображения по всей составляющей. Эти отображения можно выполнить для каждой составляющей напряжения. Таким образом, причину упругой отдачи можно проанализировать с большей легкостью и точностью, чем когда-либо.

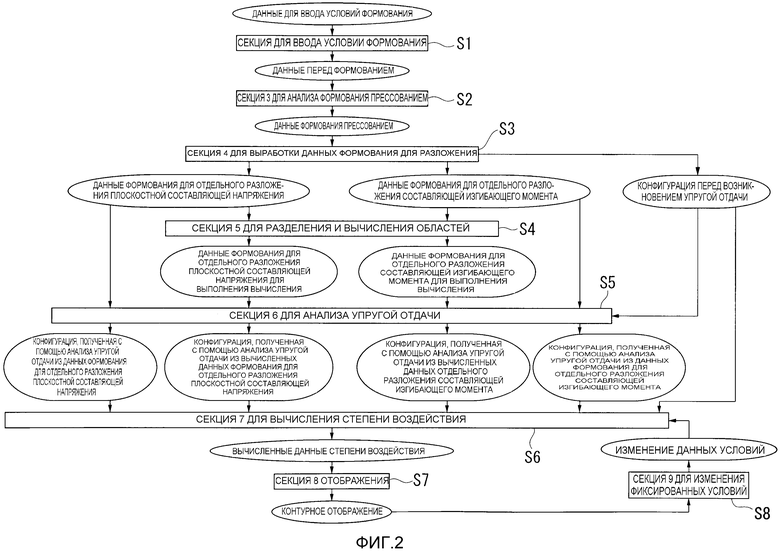

Фиг.2 изображает последовательность операций способа анализа причины упругой отдачи, согласно варианту осуществления настоящего изобретения, описанного выше. Как показано на фиг.2, условия формования вводят в секцию 2 для ввода условий формования на этапе 1. На этапе 2 секция 3 для анализа штамповки выполняет процесс анализа штамповки путем численного анализа на основании условий формования штампованного изделия для вычисления данных формования штампованного изделия. На этапе 3 секция 4 для выработки данных формования для разложения производит разложение напряжения на плоскостную составляющую напряжения и составляющую изгибающего момента для выработки данных отдельного разложения. На этапе 4 секция 5 для разделения и вычисления областей разделяет данные штампованного изделия на многочисленные области и выполняет вычисление в отношении, по меньшей мере, одного направления данных напряжения для каждой области, чтобы выработать данные вычисления. На этапе 5 секция 6 для анализа упругой отдачи выполняет анализ упругой отдачи для вычисления конфигурации после возникновения упругой отдачи. На этапе 6 секция 7 для вычисления степени воздействия вычисляет степень воздействия каждой разделенной области в отношении упругой отдачи на основании конфигурации штампованного изделия после возникновения упругой отдачи. На этапе 7 секция 8 для отображения отображает результат вычисления в качестве контурного отображения на экране секции для отображения или выводит результат вычисления на принтер. На этапе 9 на основании полученного таким образом выходного результата, при необходимости, секция 9 для изменения условий фиксации изменяет фиксированную точку упругой отдачи для вычисления степени воздействия в отношении упругой отдачи для детальной оценки. Формованное изделие можно формовать на основании вышеизложенного способа анализа причины упругой отдачи. Например, разделенную область с высокой степенью воздействия в отношении упругой отдачи можно точно определить на основании вышеизложенного результата, полученного способом анализа причины упругой отдачи. Относительно точно определенной таким образом области причины упругой отдачи, если плоскостное среднее напряжение или напряжение девиатора, которые являются причинами возникновения упругой отдачи, является высоким, то можно предпринять контрмеру отдельно против точно определенной причины упругой отдачи. Конструкцию штампа можно изменить в соответствии с точно определенной причиной упругой отдачи для того, чтобы выполнить формованное изделие с уменьшенной величиной упругой отдачи.

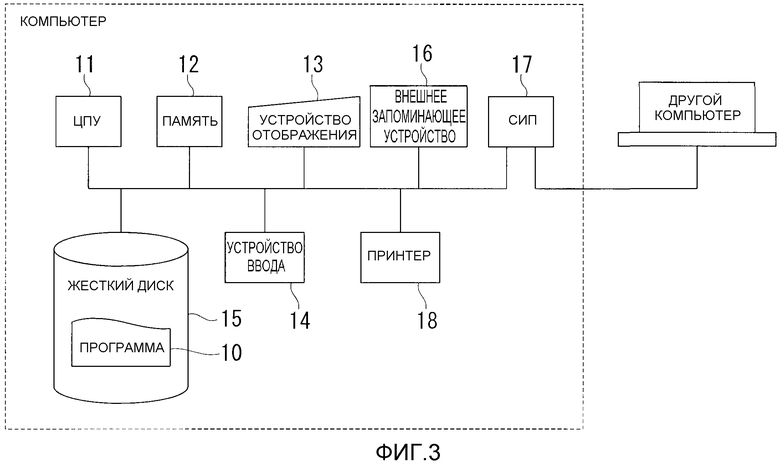

Фиг.3 изображает образцовую конфигурацию аппаратных средств устройства, используемого для анализа причины упругой отдачи. Процессы в секции 3 для анализа штамповки, секции 4 для выработки данных формования для разложения, секции 5 для разделения и вычисления областей и секции 6 для анализа упругой отдачи выполняют с помощью программы 10 для анализа причины упругой отдачи и выполняют с помощью компьютера. Компьютер включает в себя центральное процессорное устройство (ЦПУ) 11, память 12, которая сохраняет результат обработки, устройство 13 отображения, которое является секцией для отображения, устройства 14 ввода, такие как клавиатура и мышь, жесткий диск 15, внешнее запоминающее устройство 16, такое как накопитель CD/DVD, сетевая интерфейсная плата (СИП) 17 и принтер 18. Программа 10 для анализа причины упругой отдачи может записывать данные на носителе информации, считываемом с помощью компьютера, для распределения. Здесь и далее настоящее изобретение будет описано более подробно со ссылкой на примеры.

Примеры

Пример 1. Пример, в котором все составляющие напряжения установлены в 0.

Фиг.4 - вид в перспективе, изображающий конфигурацию штампованного изделия в примере 1, согласно настоящему изобретению. Сначала анализ штамповки был выполнен с помощью коммерчески доступного программного обеспечения LS-DYNA для анализа моделирования процесса формования листа на основании метода конечных элементов. В качестве данных, относящихся к основным свойствам металлического листа, были использованы данные, относящиеся к высокопрочному стальному листу, имеющему толщину листа 1,6 мм и предел прочности при растяжении 590 МПа. Конфигурация штампа (то есть матрица, пуансон или держатель) смоделирована в элементах оболочки и затем проанализирована в качестве твердых тел. Зазор штампа был установлен в 0 мм. Коэффициент трения был установлен в 0,15. Нагрузка формования была установлена в 3000 кН.

Программа, которая вырабатывает данные отдельного разложения, разложенные на плоскостную составляющую напряжения (то есть среднее напряжение) и составляющую изгибающего момента (то есть напряжение девиатора), используется в виде файла, в который выводят данные, относящиеся к напряжению и искажению и полученные из анализа штамповки, в качестве входных данных, и вырабатывает данные отдельного разложения из предоставленных входных данных. В этом случае среднее напряжение для каждого элемента, извлеченного из первоначального результата анализа формования, присваивают всем точкам интегрирования в направлении толщины листа для каждого элемента и вырабатывают данные разложения плоскостной составляющей напряжения. Среднее напряжение, извлеченное из первоначального результата анализа формования, вычитают из значений напряжений (которые были, соответственно, выработаны в каждом элементе) всех точек интегрирования в направлении толщины листа для того, чтобы выработать данные разложения составляющей изгибающего момента.

Программа, которая выполняет разделение областей и вычисление, используется в виде файла, в который данные, относящиеся к напряжению и искажению и полученные из данных отдельного разложения, были выведены в качестве входных данных, и делит области штампованного изделия для вычисления. Фиг.5 изображает разделенные области штампованного изделия, изображенного на фиг.4 в примере 1 настоящего изобретения. Вычисление было выполнено здесь для всех точек интегрирования элементов, принадлежащих каждой области. При вычислении все составляющие напряжения были умножены на коэффициент 0 для получения σx0, σy=0, σz=0, τxy=0, τyz=0 и τzx=0.

Составляющие напряжения перед вычислением в точках интегрирования выбранной области представлены в виде (σx0, σy0, σz0, τxy0, τyz0, τzx0). Составляющие напряжения после вычисления в точках интегрирования выбранной области представлены в виде (σx, σy, σz, τxy, τyz, τzx). Вычисленное напряжение выводят в виде файла с результатом вычисления.

Далее процесс анализа упругой отдачи выполняют с использованием вышеупомянутого программного обеспечения LS-DYNA. Выходные результаты из программы, выполняющей разделение и вычисление областей, вводят в программное обеспечение LS-DYNA для анализа упругой отдачи. Упругую отдачу анализируют с использованием упругого анализа статическим неявным методом. Анализ вычисления и упругой отдачи повторяют для всех разделенных областей.

Фиг.6 изображает результат анализа упругой отдачи, основанного на начальных данных, полученных из анализа штамповки примера 1 настоящего изобретения. Фиг.6 изображает оценку сдвига в направлении Y. На чертеже Vmax=0,49 мм показывает, что величина упругой отдачи в положении, в котором сдвиг в направлении Y становится максимальным, равна 0,49 мм.

Фиг.7А и фиг.7В являются примерами анализа на всей поверхности детали, на которую воздействуют составляющая изгибающего момента (то есть напряжение девиатора) и плоскостная составляющая напряжения (то есть среднее напряжение) в отношении величины упругой отдачи с Vmax=0,49 мм (фиг.6).

Фиг.7 изображает величину упругой отдачи в каждой области, для которой выполняют вычисление в отношении данных разложения составляющей изгибающего момента (то есть напряжения девиатора) примера 1 настоящего изобретения.

Фиг.7В изображает величину упругой отдачи в каждой области, для которой выполняют вычисление в отношении данных разложения плоскостной составляющей напряжения (то есть среднего напряжения) примера 1 настоящего изобретения.

Как показано на фиг.7А и 7В, причинная область упругой отдачи в отношении сдвига (Vmax) в направлении Y в положении максимального сдвига в направлении Y, изображенном на фиг.6, разделена на воздействие плоскостной составляющей напряжения и воздействия составляющей изгибающего момента для того, чтобы точно определить степень ее воздействия. На фиг.7А, которая изображает воздействие напряжения девиатора, значения воздействий областей, представленных А, В, С и D, равны +0,28 мм, -0,43 мм, +0,21 мм и +0,34 мм соответственно. На фиг.7В, которая изображает воздействие среднего напряжения, значение воздействия области, представленной Е, равно +0,10 мм. Как видно из фиг.7А и 7В, как плоскостная составляющая напряжения, так и составляющая изгибающего момента имеют воздействие на величину упругой отдачи в направлении Y.

Как описано в примере 1, согласно варианту осуществления настоящего изобретения, причинную область упругой отдачи можно анализировать количественно. Кроме того, можно легко и точно проанализировать путем численного анализа, была ли вызвана упругая отдача плоскостной составляющей напряжения или составляющей напряжения изгибающего момента. Результат анализа отображают визуально для того, чтобы можно было легко и точно определить причинную область упругой отдачи. Анализ можно выполнить на компьютере, не требуя действующего штампа или стального листа. Соответственно, процесс формования можно легко выбрать на стадии конструирования.

Пример 2. Пример, в котором только σy плоскостной составляющей напряжения установлено в 0.

В вышеописанном примере 1 все составляющие напряжения всех точек интегрирования элементов, принадлежащих каждой области, были умножены на коэффициент 0. Различные другие вычисления будут описаны ниже. Фиг.8А изображает конфигурацию штампованного изделия примера 2. Фиг.8В изображает разделенные области штампованного изделия, изображенного на фиг.8А. На фиг.8В три маленьких круга представляют собой фиксированные точки. Данные отдельного разложения, имеющие только плоскостную составляющую напряжения, выработаны из исходных данных, и произведен анализ плоскостного напряжения. Величина сдвига в направлении оси Z (то есть в направлении, перпендикулярном листу бумаги), представленном Za, была оценена в качестве величины упругой отдачи.

Все штампованное изделие было разделено на пять областей: область 801-область 805. В примере 2 только σy, которое считают самым большим воздействием среди плоскостных составляющих напряжения в каждой области, как показано в таблице 1, было умножено на 0. Вычисление не выполняют для других составляющих напряжения (то есть коэффициент k=1). Результат анализа упругой отдачи, основанного на полученном таким образом вычислении напряжения, показан в нижней части таблицы 1. Таблица 1 показывает, что отношение воздействий с σy области 804, установленным в 0, становится максимальным. То есть в примере 2 показано, что плоскостные составляющие напряжения в направлении оси Y в областях 803 и 804 являются принципиальными причинами возникновения величины упругой отдачи в сдвиге вдоль направления Z в секции Za, вызванной плоскостным напряжением. Величина упругой отдачи на конечном участке (Za), вычисленная на основании данных отдельного разложения, имеющих только плоскостную составляющую напряжения, равна 23,292 мм. Так как сумма значений воздействий областей, показанных в таблице 1, равна 26,44 мм, можно подтвердить, что настоящее изобретение предусматривает по существу точный анализ.

Пример 3. Пример, в котором фиксированные точки были сдвинуты

В примере 3 использовано штампованное изделие, изображенное на фиг.9А, которое имело ту же самую конфигурацию, как и в примере 2. В примере 3 позиции фиксированной точки, изображенной на фиг.8В примера 2, были сдвинуты, как изображено на фиг.9В. Сначала, как и в примере 1, все составляющие напряжения элементов, принадлежащих другой области, были умножены на коэффициент 0. Полученный таким образом результат анализа показан на фиг.2. Сдвиг фиксированных точек позволяет при осмотре определить, кажется ли изделие деформированным из-за своей определенной формы или действительно деформировано. Положения фиксированных точек сдвигают на конечном этапе вычисления, таким образом, необязательно повторять вычисление сначала.

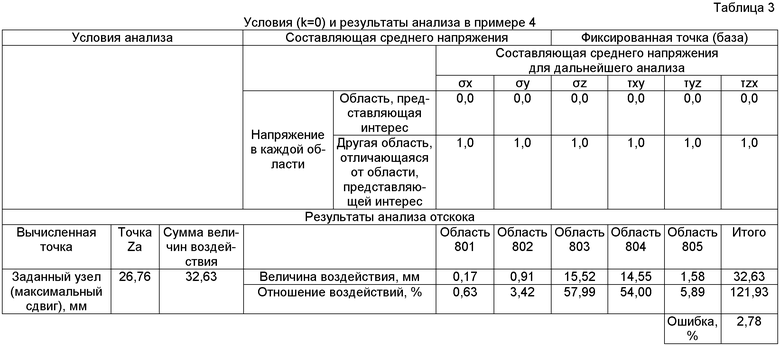

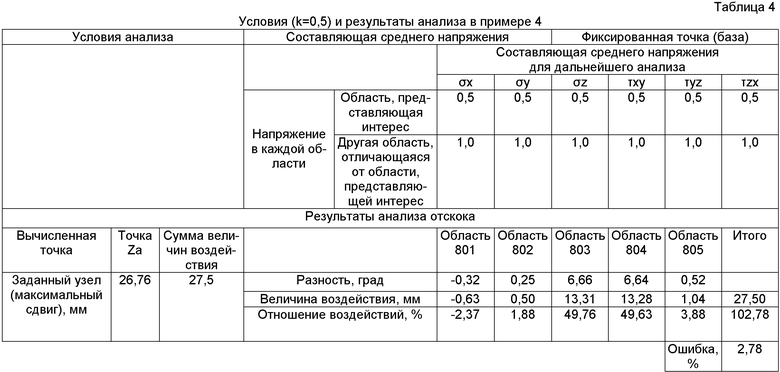

Пример 4. Пример, в котором все плоскостные компоненты напряжения умножены на коэффициент 0,5.

В примере 4 штампованное изделие с конфигурацией, изображенной на фиг.8А, проанализировано на основании данных отдельного разложения, которые имели только плоскостную составляющую напряжения, выработанную из исходных дынных. Сначала оценивают величину упругой отдачи со всеми плоскостными составляющими напряжения анализируемых областей, которые установлены в 0. В результате оценки величина упругой отдачи со всеми плоскостными составляющими напряжения, например, области 801, которые установлены в 0, равна 26,59 мм, хотя величина упругой отдачи данных отдельного разложения, показанных в таблице 3, равна 26,76 мм. Соответственно, разность, которая являлась степенью воздействия, равна 0,17 мм. Сумма величин воздействия в отношении упругой отдачи каждой из областей 801-805 составляет 32,63 мм, и ошибка составляет 21,93%.

Затем в отношении штампованного изделия с конфигурацией, изображенной на фиг.8А, все плоскостные составляющие напряжения перемножают на коэффициент 0,5, как показано в таблице 4, и оценивают величину упругой отдачи. В результате оценки величина упругой отдачи со всеми плоскостными составляющими напряжения, например, области 801, умноженными на 0,5, равна 27,07 мм, тогда как величина упругой отдачи данных отдельного разложения равна 26,76 мм. В этом случае степень воздействия, равная -0,63, была получена путем умножения разности -0,32 мм на обратную величину (1-k), то есть 1/(1-0,5)=2,0. Сумма величин степеней воздействия областей 801-805, вычисленная подобным образом, равна 27,50 мм, и ошибка была уменьшена с 21,93% до 2,78%. Показано, что плоскостные составляющие напряжения в областях 803 и 804 являются принципиальными причинами возникновения величины упругой отдачи на конечном участке.

Точность оценки повышена при коэффициенте 0,5 по сравнению со случаем с коэффициентом 0. Это происходит из-за того, что зависимость между напряжением и сдвигом фактически не является линейной. Если зависимость между напряжением и сдвигом является линейной, то вычисление можно выполнить с коэффициентом 0, так как коэффициент будет умножен на составляющую напряжения определенной области. Однако реальная зависимость между напряжением и сдвигом не является линейной (фиг.10). Соответственно, градиент напряжения σ0 отличается от градиента отредактированного напряжения σ, и ошибка становится большой при выполнении с линейной аппроксимацией. Однако, когда коэффициент устанавливают в 0,5, значение отредактированного напряжения σ может приближаться к реальному значению напряжения.

Пример 5. Пример, в котором все составляющие напряжения изгибающего момента были умножены на коэффициент 0,5

В примере 5 воздействие составляющей изгибающего момента (то есть составляющей напряжения девиатора) анализируют в отношении угла закручивания относительно оси Х на конечном участке штампованного изделия (фиг.11А). Сначала из исходных данных создают данные формования для отдельного разложения, которые имеют только составляющую изгибающего момента. Данные разделяют на 5 областей: области 1101-1105 (фиг. 11В). Степень воздействия была оценена в отношении относительного угла закручивания всех составляющих изгибающего момента в каждой области. Угол закручивания θ относительно оси Х в штампованном изделии примера 5 представляет собой сумму углов θ1 и θ2 (фиг.11С). Коэффициент k в этом случае равен 0. В этой оценке, как представлено в таблице 5, величина упругой отдачи (то есть величина относительного кручения) данных формования для отдельного разложения равна 4,48 градусов. Величина упругой отдачи равна 3,75 градусов с составляющей усилия момента, например, области 1101, установленной в 0. Степень воздействия, равная 0,74 градусов, получена путем умножения разности 0,74 градусов на обратную величину (1-k), то есть 1/(1-0)=1. Полученное таким образом полное воздействие относительного угла закручивания от области 1101 до области 1105 равно 4,19 градусов, и ошибка равна -6,60%.

Оценка выполнена с коэффициентом k=0,5, как показано в таблице 6. В результате оценки величина упругой отдачи, полученная, например, путем умножения составляющей момента области 1101 на 0,5, равна 4,09 градусов. Степень воздействия, равная -0,78 градусов, получена путем перемножения -0,39 градусов, что является разностью от величины упругой отдачи данных формования для отдельного разложения 4,48, на обратную величину (1-k), то есть 1/(1-0,5)=2,0. Сумма величин воздействия в отношении угла закручивания каждой области, полученной подобным образом, равна 4,40 градусов, и ошибка уменьшена с -6,60% до -1,81%. Результат в таблице 6 показывает, что область 1103 имеет самое большое воздействие в отношении возникновения кручения.

Пример 6. Пример, в котором изменены критерии оценки

В примере 6 штампованное изделие, изображенное на фиг.12А, имеющее ту же самую конфигурацию, как и в примере 2, анализируют на основании данных отдельного разложения, которые только имели плоскостную составляющую напряжения, выработанную из исходных данных. При анализе среднее значение сдвига двух узлов (точки N1 и N2) на конечном участке используют в качестве критерия оценки. Величина упругой отдачи вычислена в отношении всех плоскостных составляющих напряжения с использованием коэффициента k=0, и оценено среднее значение сдвига двух узлов (точки N1 и N2) на конечном участке (фиг.12А). На фиг.12В изображены разделенные области. Результаты вычислений представлены в таблице 7.

Пример 7. Пример, в котором изменены критерии оценки

В примере 7 в отношении штампованного изделия, изображенного на фиг.13А, относительный сдвиг двух узлов (точки N3 и N4) на конечном участке OLE_LINK1 использован в качестве критерия оценки, основанного на данных отдельного разложения, которые только имели плоскостную составляющую напряжения, выработанную из исходных данных OLE_LINK1. Величина упругой отдачи вычислена со всеми плоскостными составляющими напряжения, равными 0, и проведена оценка относительного сдвига между двумя узлами (точки N3 и N4) (то есть разность между точками N3 и N4) на конечном участке (фиг.13А). На фиг.13В изображены разделенные области. Результаты вычислений представлены в таблице 8.

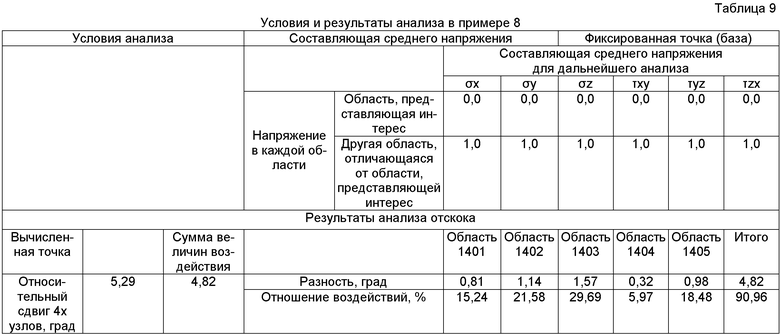

Пример 8. Пример, в котором изменены критерии оценки

В примере 8 в отношении штампованного изделия, изображенного на фиг.14А, анализируют воздействие составляющей изгибающего момента (то есть составляющей напряжения девиатора) в отношении относительного сдвига относительно оси Х на основании данных отдельного разложения, которые только имели составляющую напряжения момента, выработанную из исходных данных. Фиксированные точки установлены на центральном участке штампованного изделия (фиг.14В). Затем, как изображено на фиг.14С, сдвиг в направлении оси Z был вычислен в отношении четырех точек Z1, Z2, Z3 и Z4 на концах, и Δ=(Z2-Z1)+(Z3-Z4) было оценено в качестве относительного сдвига относительно оси Х в четырех узлах. Результаты вычислений представлены в таблице 9. Как описано выше, различные критерии оценки можно использовать в настоящем изобретении.

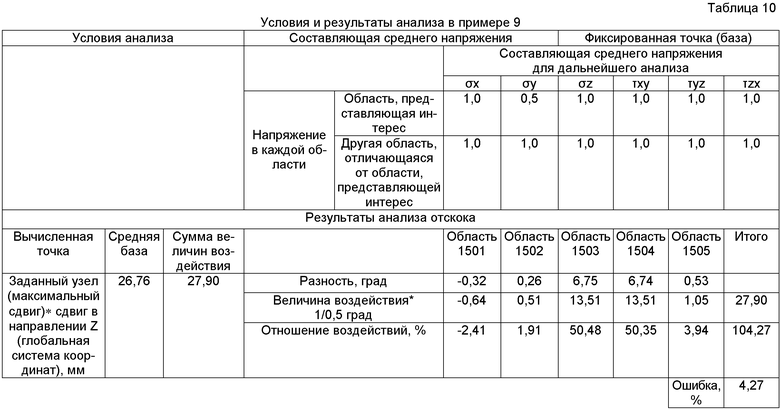

Пример 9. Пример, в котором оценку выполняют с помощью глобальной системы координат, преобразованной в местную систему координат

В примере 9 анализ упругой отдачи выполняют в отношении штампованного изделия, изображенного на фиг.15А. В примере 9 оценку выполняют с помощью глобальной системы координат (фиг.16А), преобразованной в местную систему координат (фиг.17А). На фиг.16В изображен вид в поперечном сечении (фиг.16А) вдоль линии F-F, и на фиг.17В изображен вид в поперечном сечении (фиг. 17А) вдоль линии G-G. Только σy1 в местной системе координат, преобразованной из глобальной системы координат, на основании данных отдельного разложения, имеющих только плоскостную составляющую напряжения, выработанную из исходных данных, умножают на 0,5. Вычисление не выполнялось для других составляющих напряжения (то есть для коэффициента k=1). Максимальный сдвиг секции Za (фиг.15А) используется в качестве критерия оценки. Результаты анализа упругой отдачи, выполненного на основании таким образом полученного напряжения воздействия, представлены в таблице 10.

Промышленная применимость

Согласно варианту осуществления настоящего изобретения, можно точно проанализировать причину упругой отдачи и можно уменьшить время, необходимое для определения процесса формования для формуемого изделия.

Объяснения ссылочных позиций

1 - Устройство анализа причины упругой отдачи

2 - Секция для ввода условий формования

3 - Секция для анализа формования прессованием

4 - Секция для выработки данных формования для разложения

5 - Секция для разделения области и вычисления

6 - Секция для анализа упругой отдачи

7 - Секция для вычисления степени воздействия

8 - Секция для отображения

9 - Секция для изменения зафиксированных условий

10 - Программа

11 - ЦПУ

12 - Память

13 - Устройство отображения

14 - Входное устройство

15 - Жесткий диск

16 - Внешнее запоминающее устройство

17 - СИП (сетевая интерфейсная плата)

18 - Принтер

S - Секция для хранения

Изобретение относится к области обработки металлов давлением и может быть использовано при штамповке. В процессе штамповки определяют причину возникновения упругой отдачи. Варианты способа позволяют проанализировать область штампованного изделия, в котором возникает упругая отдача, путем численного анализа с помощью устройства и носителя информации, на котором записана программа для данного исследования. Повышается качество штампованных изделий и производительность. 4 н. и 7 з.п. ф-лы, 17 ил., 10 табл.

1. Способ определения причины возникновения упругой отдачи, содержащий этапы, на которых

выполняют анализ формования путем численного моделирования, основанного на условии формования пластически формуемого изделия, для вычисления данных формования формуемого изделия,

подвергают разложению по всему формуемому изделию данные напряжения, включенные в данные формования формуемого изделия на плоскостную составляющую напряжения и составляющую изгибающего момента в отношении, по меньшей мере, одной направленной составляющей из направленных составляющих напряжения,

вырабатывают из данных формования формуемого изделия данные отдельного разложения, включающие в себя, по меньшей мере, одни из первых данных отдельного разложения и вторых данных отдельного разложения в качестве данных отдельного разложения перед вычислением, причем первые данные отдельного разложения имеют только плоскостную составляющую напряжения, относящуюся к напряжению разложенной направленной составляющей, при этом вторые данные отдельного разложения имеют только составляющую изгибающего момента, относящуюся к напряжению разложенной направленной составляющей,

выполняют вычисление, по меньшей мере, для одной направленной составляющей напряжения в данных формования для отдельного разложения перед вычислением, относящихся к каждой из областей, на которые разделяют формуемое изделие, для того, чтобы выработать данные формования для отдельного разложения после вычисления,

анализируют первую конфигурацию упругой отдачи, полученную путем численного моделирования в отношении данных формования для отдельного разложения перед вычислением, и вторую конфигурацию упругой отдачи, полученную путем численного моделирования в отношении данных формования для отдельного разложения после вычисления,

получают степень воздействия напряжения в каждой из областей в отношении деформации упругой отдачи, вычисленной на основании конфигурации перед упругой отдачей формуемого изделия, включенного в данные формования, первую конфигурацию упругой отдачи и вторую конфигурацию упругой отдачи, и

отображают степень воздействия в отношении деформации упругой отдачи, вычисленной для каждой области.

2. Способ по п.1, в котором

анализ формования выполняют путем численного моделирования методом конечных элементов с использованием многочисленных элементов,

среднее напряжение в направлении толщины листа каждой направленной составляющей для каждого элемента в данных формования формуемого изделия используют в качестве плоскостной составляющей напряжения направленной составляющей, и

значение, полученное путем вычитания среднего плоскостного напряжения из каждой из направленных составляющих значения напряжения для всех точек интегрирования, которое возникает для каждого элемента, используют в качестве составляющей изгибающего момента направленной составляющей.

3. Способ по п.1, в котором вычисление выполняют путем умножения, по меньшей мере, одной из направленных составляющих напряжения данных формования для отдельного разложения перед вычислением на коэффициент k в интервале -2≤k≤2.

4. Способ по п.3, в котором коэффициент k находится в интервале 0<k≤1.

5. Способ по п.3, в котором коэффициент k находится в интервале 0,5≤k≤0,95.

6. Способ по п.1, в котором формуемое изделие является штампованным изделием.

7. Устройство для определения причины возникновения упругой отдачи, содержащее

средство для анализа формования, выполняющее анализ формования путем численного моделирования, основанного на условии формовании пластически формуемого изделия для того, чтобы вычислить данные формования формуемого изделия,

средство разложения, производящее разложение по всему формуемому изделию данных напряжения, включенных в данные формования формуемого изделия, на составляющую плоского напряжения и составляющую изгибающего момента в отношении, по меньшей мере, одной направленной составляющей из направленных составляющих напряжения,

средство для выработки данных формования для отдельного разложения перед вычислением, вырабатывающее из данных формования формуемого изделия данные отдельного разложения, включающие в себя, по меньшей мере, одни из первых данных отдельного разложения и вторых данных отдельного разложения в качестве данных отдельного разложения перед вычислением, причем первые данные отдельного разложения имеют только плоскостную составляющую напряжения, относящуюся к напряжению разложенной направленной составляющей, при этом вторые данные отдельного разложения имеют только составляющую изгибающего момента, относящуюся к напряжению разложенной направленной составляющей,

средство вычисления, выполняющее вычисление, по меньшей мере, для одной направленной составляющей напряжения в данных формования для отдельного разложения перед вычислением, относящихся к каждой из областей, на которые разделяют формуемое изделие, для того, чтобы выработать данные формования для отдельного разложения после вычисления,

средство для анализа упругой отдачи, анализирующее первую конфигурацию упругой отдачи, полученную путем численного моделирования в отношении данных формования для отдельного разложения перед вычислением, и вторую конфигурацию упругой отдачи, полученную путем численного моделирования в отношении данных формования для отдельного разложения после вычисления,

средство получения воздействия, получающее степень воздействия напряжения в каждой из областей в отношении деформации упругой отдачи, вычисленной на основании конфигурации перед упругой отдачей формуемого изделия, включенного в данные формования, первую конфигурацию упругой отдачи и вторую конфигурацию упругой отдачи, и

средство отображения, отображающее степень воздействия в отношении деформации упругой отдачи, вычисленной для каждой области.

8. Устройство по п.7, в котором средство отображения отображает степень воздействия в отношении деформации упругой отдачи, вычисленной для каждой из областей в качестве контурного отображения.

9. Носитель информации, считываемый с помощью компьютера, на котором записана программа для определения причины возникновения упругой отдачи, способом, включающим этапы, на которых

выполняют анализ формования путем численного моделирования, основанного на условии формования пластически формуемого изделия, для того, чтобы вычислить данные формования формуемого изделия,

подвергают разложению по всему формуемому изделию данные напряжения, включенные в данные формования формуемого изделия, на плоскостную составляющую напряжения и составляющую изгибающего момента в отношении, по меньшей мере, одной направленной составляющей из направленных составляющих напряжения,

вырабатывают из данных формования формуемого изделия данные отдельного разложения, включающие в себя, по меньшей мере, одни из первых данных отдельного разложения и вторых данных отдельного разложения в качестве данных отдельного разложения перед вычислением, причем первые данные отдельного разложения имеют только плоскостную составляющую напряжения, относящуюся к напряжению разложенной направленной составляющей, при этом вторые данные отдельного разложения имеют только составляющую изгибающего момента, относящуюся к напряжению разложенной направленной составляющей,

выполняют вычисление, по меньшей мере, для одной направленной составляющей напряжения в данных формования для отдельного разложения перед вычислением, относящихся к каждой из областей, на которые разделяют формуемое изделие, для того, чтобы выработать данные формования для отдельного разложения после вычисления,

анализируют первую конфигурацию упругой отдачи, полученную путем численного моделирования в отношении данных формования для отдельного разложения перед вычислением, и вторую конфигурацию упругой отдачи, полученную путем численного моделирования в отношении данных формования для отдельного разложения после вычисления,

получают степень воздействия напряжения в каждой из областей в отношении деформации упругой отдачи, вычисленной на основании конфигурации перед упругой отдачей формуемого изделия, включенного в данные формования, первую конфигурацию упругой отдачи и вторую конфигурацию упругой отдачи, и

отображают степень воздействия в отношении деформации упругой отдачи, вычисленной для каждой области.

10. Носитель по п.9, в котором

анализ выполняют путем численного моделирования методом конечных элементов с использованием многочисленных элементов,

среднее напряжение в направлении толщины листа каждой направленной составляющей для каждого элемента в данных формования формуемого изделия используют в качестве плоскостной составляющей напряжения направленной составляющей, и

значение, полученное путем вычитания среднего плоскостного напряжения из каждой из направленных составляющих значения напряжения для всех точек интегрирования для каждого элемента, используют в качестве составляющей изгибающего момента направленной составляющей.

11. Способ определения причины возникновения упругой отдачи, содержащий этапы, на которых

выполняют анализ формования путем численного моделирования, основанного на условии формования пластически формуемого изделия, для того, чтобы вычислить данные формования формуемого изделия;

подвергают разложению по всему формуемому изделию данные напряжения, включенные в данные формования формуемого изделия, на плоскостную составляющую напряжения и составляющую изгибающего момента в отношении, по меньшей мере, одной направленной составляющей из направленных составляющих напряжения,

вырабатывают из данных формования формуемого изделия данные отдельного разложения, включающие в себя, по меньшей мере, одни из первых данных отдельного разложения и вторых данных отдельного разложения в качестве данных отдельного разложения перед вычислением, причем первые данные отдельного разложения имеют только плоскостную составляющую напряжения, относящуюся к напряжению разложенной направленной составляющей, при этом вторые данные отдельного разложения имеют только составляющую изгибающего момента, относящуюся к напряжению разложенной направленной составляющей,

выполняют вычисление, по меньшей мере, для одной направленной составляющей напряжения в данных формования для отдельного разложения перед вычислением, относящихся к каждой из областей, на которые разделяют формуемое изделие, для того, чтобы выработать данные формования для отдельного разложения после вычисления,

анализируют конфигурацию упругой отдачи, полученную путем численного моделирования в отношении данных формования для отдельного разложения после вычисления,

получают степень воздействия напряжения в каждой из областей в отношении деформации упругой отдачи, вычисленной на основании конфигурации перед упругой отдачей формуемого изделия, включенного в данные формования и конфигурацию упругой отдачи, и

отображают степень воздействия в отношении деформации упругой отдачи, вычисленной для каждой области.

| RU 2007105425 А, 20.08.2008 | |||

| Способ испытания провода на упругость | 1982 |

|

SU1021983A1 |

| ПРИБОР ДЛЯ ИСПЫТАНИЯ ЛИСТОВОГО Л^АТЕРИАЛА НА ПРУЖИНЕНИЕ | 0 |

|

SU296023A1 |

| RU 2006135604 A, 20.04.2008 | |||

| JP 2007229724 A, 13.09.2007. | |||

Авторы

Даты

2013-03-20—Публикация

2009-06-24—Подача