Область техники, к которой относится изобретение

В общем смысле данное изобретение относится к закалке листов стекла и, более конкретно, к закалке листов стекла с применением многоступенчатого способа закалки.

Уровень техники

Как известно, листы стекла закаливают, чтобы увеличить прочность стекла или сопротивление разрушению. Обычно такая закалка осуществляется либо химической закалкой, либо термической закалкой. При химической закалке относительно небольшие ионы, такие как натрий, замещаются более крупными ионами, такими как калий, или меньшие ионы, такие как литий, замещаются более крупными ионами, такими как натрий и/или калий. Сосредоточение больших ионов в участках, оставшихся при удалении меньших ионов, приводит к сжатию поверхностных слоев стекла.

В термически закаленном стекле листы стекла нагреваются до повышенной температуры, превышающей температуру деформации стекла и близкой к точке размягчения стекла, и затем остужаются с тем, чтобы относительно быстро охладить поверхностные области стекла, в то время как внутренние области стекла охлаждаются с более медленной скоростью. Такое дифференциальное охлаждение вызывает сжимающее напряжение в поверхностных областях стекла, уравновешиваемое растягивающим напряжением внутри стекла. Получающееся закаленное стекло имеет намного большее сопротивление излому, чем незакаленное стекло. Кроме того, в случае, когда закаленное стекло разбивается, модель его разрушения значительно отличается от модели разрушения незакаленного стекла. Закаленное стекло обычно разбивается на мелкие фрагменты, размеры которых тем меньше, чем выше степень закалки. Поскольку такое стекло разбивается на мелкие осколки, вероятность возникновения травм вследствие разрывов тканей снижается. Незакаленное стекло обычно разбивается с образованием крупных кусков с острыми краями. При обычном способе термической закалки разогретый лист стекла проводится через охлаждающуюся камеру или «закалку», в которой лист стекла быстро охлаждается от начальной температуры выхода из печи, обычно в диапазоне 1160°F-1300°F (627°С-704°С), до температуры выхода из закалки, обычно в диапазоне 900°F-950°F (482°С-510°С), при этой температуре в стекле устанавливаются постоянно действующие напряжения (сжимающие и растягивающие). Фактические используемые в способе диапазоны температур зависят от композиции стекла. Вязкость стекла, которая является температурно зависимым параметром, наряду с другими физическими характеристиками стекла относится к числу факторов, имеющих определяющее значение для установления технологических требований. В патенте США №4913720 (Gardon и др.) листы стекла закаливаются на первом участке охлаждения с первой скоростью теплопередачи и затем перемещаются на второй участок охлаждения для охлаждения со второй скоростью теплопередачи, при этом вторая скорость теплопередачи ниже, чем первая скорость. Время регулируется таким образом, чтобы в ходе этой операции первоначально охлаждалась поверхность листа стекла до температуры ниже точки деформации, оставляя его центральную часть при температуре выше точки деформации, после чего скорость охлаждения снижается. После этого с использованием второй скорости охлаждения охлаждаются и центр, и поверхность до температуры ниже точки деформации. Это модифицированный способ закалки дает в результате закаленное стекло, близкое к стеклу, получаемому способом ионного обмена. То есть напряжения в центре невелики и поэтому стекло разламывается на крупные, а не мелкие, как в стекле, закаленном обычным способом, куски. Такое стекло особенно пригодно для ветровых стекол самолетов вследствие того, что даже в случае растрескивания стекла пилоту легче смотреть через большие куски разбитого стекла, чем через мелкие кусочки разбившегося стекла, полученного обычным способом закалки. Способ Gardon имеет результатом листы стекла с высоким поверхностным сжатием, но низким напряжением на растяжение центральной части. Как правило, чем выше степень закалки, например чем выше напряжение сжатия поверхностных слоев и напряжение на растяжение центральных, тем более прочным или стойким на излом оказывается лист стекла. Поэтому было бы предпочтительным предоставить устройство и способ увеличения степени закалки листов стекла до уровня, превосходящего степень закалки, достижимую при использовании обычной закалочной технологии. То есть производить стекло, имеющее как: относительно высокое поверхностное сжатие, так и высокое напряжение на растяжение в центральной части. Такие применения включают стойкие к воздействию неблагоприятных погодных условий (к ураганам и тайфунам) окна, покрытия столешниц или мебели, стеклянные перегородки (такие как спортивные перегородки, например стекло хоккейной площадки), более прочное и/или более легкое архитектурное, автомобильное стекло или стекло для самолетов. Например, современное стойкое к действию ураганов стекло обычно формируется из двух листов термоупрочненного или отожженного стекла, соединенных друг с другом при помощи поливинилбутираля. Стоимость поливинилбутираля, как правило, выше, чем стоимость двух листов стекла. Если бы эта слоистая конструкция могла быть заменена одним высоко закаленным листом стекла, вес и стоимость могли быть снижены. Однако существующие способы термической закалки, вследствие используемых технологических режимов, не пригодны для выполнения закалки столь высоких уровней. Поэтому было бы предпочтительно предоставить устройство и/или способ, которые можно было бы использовать для обеспечения более высокой степени закалки листов стекла, чем могут представить обычные закалочные технологии.

Раскрытие изобретения

Способ закалки листа стекла, нагретого до температуры закалки, содержит охлаждение листа стекла с первой скоростью теплопередачи, например, используя первый коэффициент теплоотдачи на первом участке закалки, и охлаждение листа стекла со второй скоростью теплопередачи, например, используя второй коэффициент теплопередачи на втором участке закалки, следующем по технологическому маршруту за первым участком закалки. При более медленном варианте многоэтапного способа эти две скорости теплопередачи могут применяться последовательно одна после другой на единственном участке закалки. Вторая скорость теплопередачи выше, чем первая скорость теплопередачи. Например, первый коэффициент теплоотдачи может быть больше, чем второй коэффициент теплопередачи. В многоступенчатом способе изобретения может использоваться множество участков закалки с более высокими скоростями теплопередачи на последующих по технологическому маршруту участках закалки, чем на предшествующих участках закалки.

Другой способ закалки листа стекла, нагретого до температуры закалки, содержит обеспечение участка закалки, имеющего, по меньшей мере, одну подвижную форсунку, транспортировку нагретого листа стекла на участок закалки и перемещение, по меньшей мере, одной форсунки из положения с первым расстоянием от листа стекла в положение со вторым расстоянием для того, чтобы изменять скорость применяемой к листу стекла теплопередачи. В одном неограничивающем воплощении первое расстояние может быть больше, чем второе расстояние.

Следующий способ закалки листа стекла, нагретого до температуры закалки, содержит обеспечение участка закалки, имеющего, по меньшей мере, одну верхнюю форсунку и, по меньшей мере, одну нижнюю форсунку, транспортировку нагретого листа стекла на участок закалки и перемещение верхней и/или нижней форсунки из положения с первым расстоянием от листа стекла в положение со вторым расстоянием для того, чтобы изменять скорость применяемой к листу стекла теплопередачи. В одном неограничивающем воплощении первое расстояние может быть больше, чем второе расстояние.

Краткое описание чертежей

Изобретение будет описано со ссылками на нижеследующие чертежи, на которых одни и те же части обозначены одинаковыми номерами позиций.

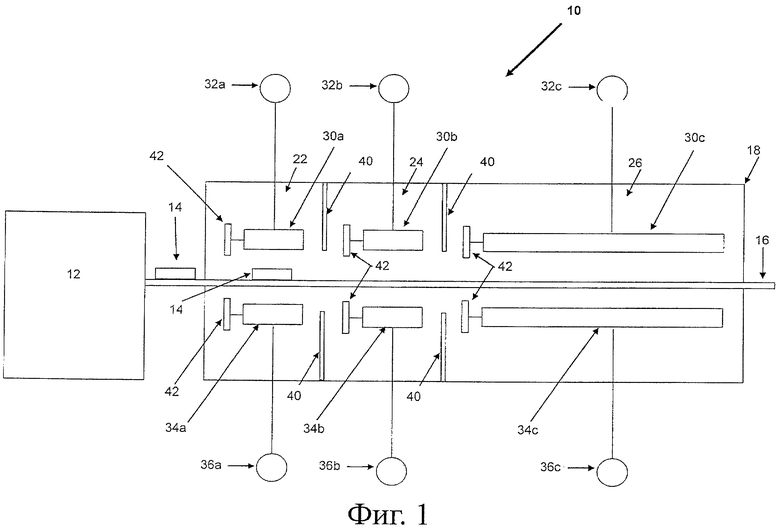

На Фиг.1 представлен схематический вид сбоку устройства закалки, включающий отличительные признаки изобретения;

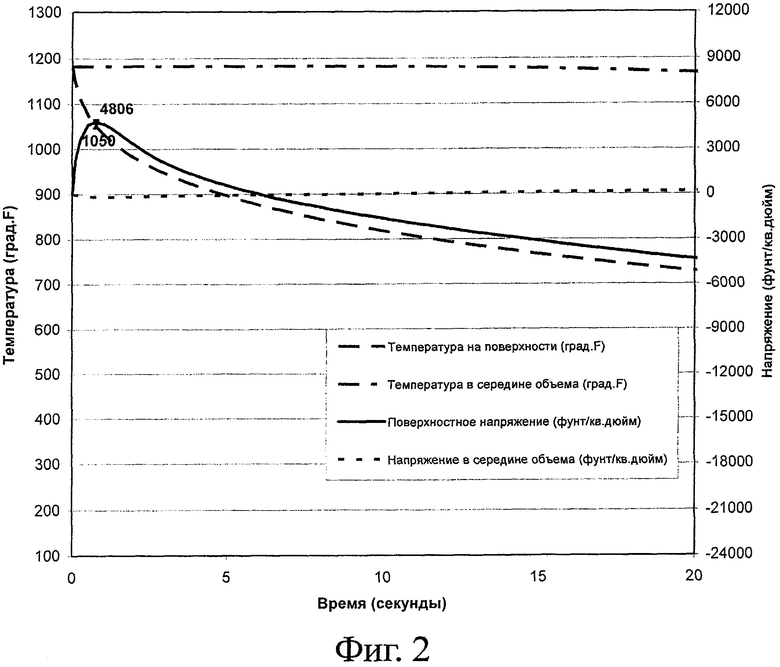

Фиг.2 представляет график показанных в Таблице 1 величин температуры и напряжения на поверхности и в середине объема для первого обычного способа закалки стекла толщиной 0,75 дюйма при закалке обычным способом при 1182°F [НТС = 33 БТЕ/(час·кв.фут·°F)];

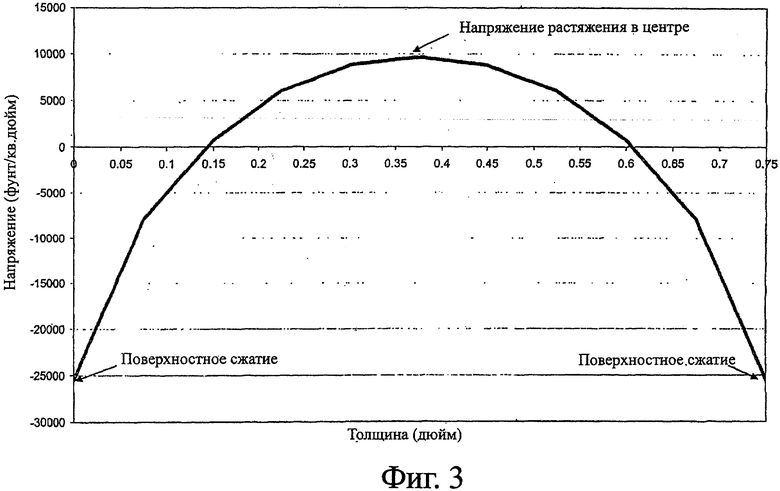

Фиг.3 является графиком постоянно действующего по толщине напряжения для обычного способа закалки из Фиг.2;

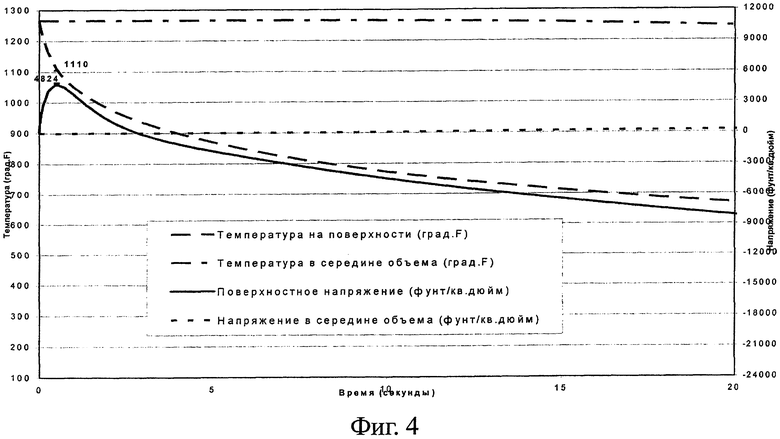

Фиг.4 представляет график показанных в Таблице 1 величин температуры и напряжения на поверхности и в середине объема для второго обычного способа закалки стекла толщиной 0,75 дюйма при 1266°F [НТС = 49 БТЕ/(час·кв.фут·°F)];

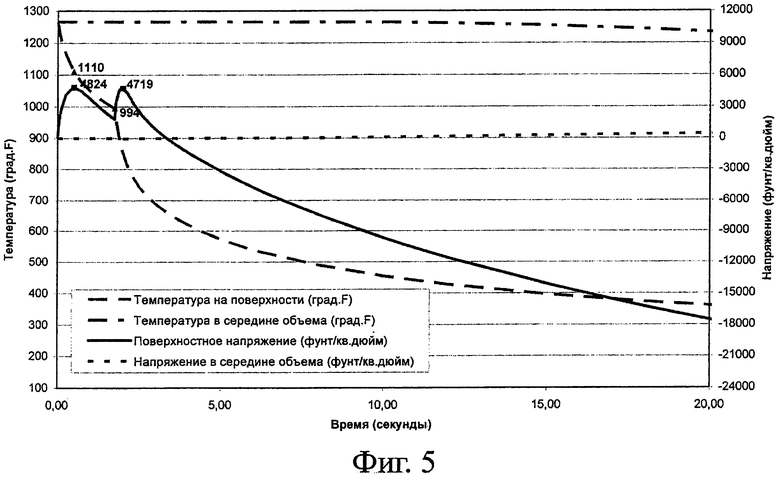

Фиг.5 является графиком, демонстрирующим величины температуры и напряжения на поверхности и в середине объема для двухступенчатого способа охлаждения стекла толщиной 0,75 дюйма при 1266°F [НТС = 49 и НТС2 = 159 БТЕ/(час·кв.фут·°F) и 1,75 с];

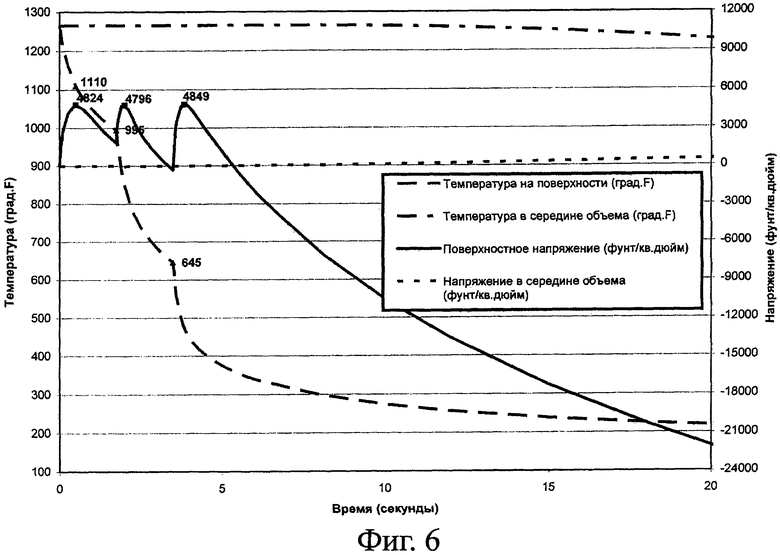

Фиг.6 является графиком, демонстрирующим величины температуры и напряжения на поверхности и в середине объема для трехступенчатого способа охлаждения стекла толщиной 0,75 дюйма при 1266°F [НТС1 = 49, НТС2 = 162 и 1,75 и НТС3 = 88 БТЕ/(час·кв.фут·°F) и 3,5 с];

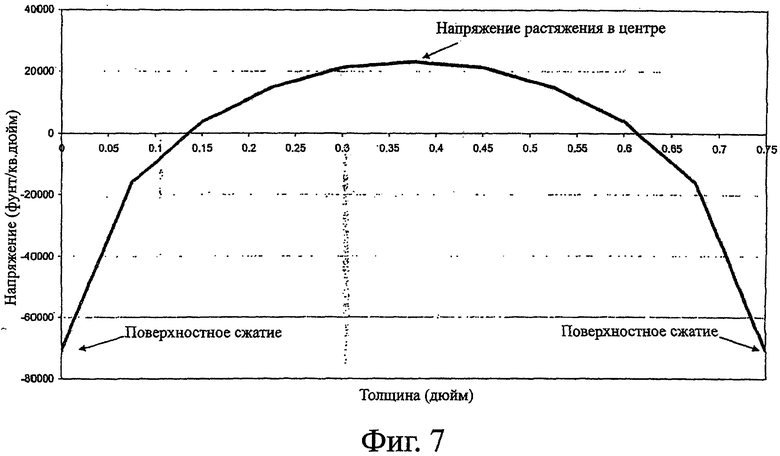

Фиг.7 является графиком постоянно действующего по толщине стекла толщиной 0,75 дюйма напряжения для трехэтапного способа охлаждения из Фиг.6.

Осуществление изобретения

Для целей настоящего изобретения относящиеся к пространству или направлению термины, такие как «левый», «правый», «внутренний», «внешний», «выше», «ниже» и т.п., соотносятся с изобретением так, как это представлено на чертежах. Однако следует понимать, что в изобретении могут допускаться различные альтернативные ориентационные положения и, соответственно, такие термины нельзя рассматривать в качестве ограничивающих. Кроме того, для данных целей все используемые в описании и формуле изобретения числа, отображающие измерения, физические величины, технологические параметры, количества компонентов, условия реакции и т.п. должны при использовании выражения «около» пониматься как изменяемые. Соответственно, если не устанавливается иного, представленные в нижеследующем описании и формуле изобретения численные величины могут изменяться в зависимости от желательных, являющихся целью настоящего изобретения, свойств. По меньшей мере и не как попытка ограничения применимости доктрины эквивалентов к объему формулы изобретения, каждая численная величина должна истолковываться, по меньшей мере, с учетом количества представленных значимых цифр и с применением обычных методов округления. Кроме того, все раскрываемые здесь диапазоны должны пониматься как вмещающие начальные и конечные величины диапазона и все и любые относимые к нему поддиапазоны. Например, обозначенный диапазон «1-10» следует рассматривать как включающий все и любые поддиапазоны между (и включительно) минимальной величиной 1 и максимальной величиной 10, то есть все поддиапазоны, начинающиеся с минимальной величины 1 или выше, и заканчивающийся максимальной величиной 10 или ниже, например от 1 до 3,3, от 4,7 до 7,5, от 5,5 до 10 и т.п. Помимо этого, все упоминаемые здесь документы, такие как, но не только, выданные патенты и патентные заявки, должны рассматриваться как «включенные посредством ссылки» во всей их полноте.

Неограничивающее осуществление изобретения устройство представлено на Фиг.1. Устройство 10 включает обычную печь 12, в которой стекло, как например, в виде отдельных листов стекла нагревается до температуры выше температуры стеклования стекла. Например, в одном неограничивающем воплощении листы стекла 14 нагреваются до температуры выше 1160°F (627°С). Затем стекло проходит из печи 12 через закалку 18 изобретения. Хотя и не ограничивая настоящего изобретения, стекло может перемещаться на отдельном конвейере 16 или над поверхностью участков закалки на воздушной подушке из охлаждающей среды, например воздуха. Например, патент США №3223501 раскрывает устройство, имеющее множество раздельных зон поддержки. Закалка 18 изобретения содержит один или более участков закалки. В демонстрируемом неограничивающем воплощении закалка 18 содержит множество, а именно два или больше участков закалки. Демонстрируемое неограничивающее воплощение показывает первый участок закалки 22, второй участок закалки 24 и третий участок закалки 26. Однако следует понимать, что закалка 18 изобретения может содержать любое желаемое количество участков закалки. Каждый участок закалки 22, 24, 26 содержит один или более охлаждающих элементов. Неограничивающие примеры обычных элементов охлаждения включают щели (патент США №4046543), форсунки или розеточные модули. В демонстрируемом неограничивающем воплощении каждый участок закалки 22, 24, 26 включает первое или верхнее нагнетательное устройство 30а-30с, которое может быть в форме одной или более форсунок, направленных на полотно конвейера 16 (или, если отдельного конвейера не имеется, на полотно листа стекла 14). Форсунки подключены любым обычным способом, например, через трубы или трубопровод к соответствующему источнику 32а-32с охлаждающей среды. В одном неограничивающем воплощении охлаждающая среда содержит газообразную среду, такую как воздух. Могут также использоваться и другие охлаждающие материалы, в том числе такие как гидрофобная коллоидная кремнекислота, обычная сублимационная закалка (например, использующая диоксид углерода) или жидкостная закалка, такая как закалка с помощью масла или закалка расплавленным металлом.

Каждый участок закалки 22, 24, 26 может также включать второй или нижний элемент охлаждения 34а-34с, такой как нагнетательные или охлаждающие форсунки, расположенные ниже конвейера 16 (то есть, направленные на нижнюю плоскость листа стекла 14). Вторые элементы охлаждения 34а-34с подключены любым обычным способом, например, через трубы или трубопровод ко второму источнику 36а-32с охлаждающей среды. В одном неограничивающем воплощении второй источник 36а-36с охлаждающей среды также содержит охлаждающий газ, например воздух. Как рассматривалось выше, могут также использоваться и другие охлаждающие материалы, в том числе такие как гидрофобная коллоидная кремнекислота, обычная сублимационная закалка (например, использующая диоксид углерода) или жидкостная закалка, такая как закалка с помощью масла или закалка расплавленным металлом. Участки закалки 22, 24, 26 могут быть обозначены или отделены любым обычным способом, например шторами или перегородками 40, которые опускаются от верха закалки 18 и поднимаются от низа закалки 18.

Участки закалки 22, 24, 26 могут также включать одно или более таких устройств позиционирования 42а-42с, которые позволяют регулировать положение охлаждающих элементов 30а-30с, 34а-34с на участках закалки 22, 24, 26. Например, устройства позиционирования 42а-42с могут быть любым обычным механическим устройством, способным перемещать один или оба охлаждающих элемента 30а-30с, 34а-34с к или от конвейера 16 так, чтобы расстояние от первого элемента охлаждения 30а-30с и/или соответствующего второго элемента охлаждения 34а-34с до конвейера 16 могло быть отрегулировано. Дополнительно или в качестве варианта источники среды 32а-32с, 36а-36с могут быть настроены на подачу соответственно к первому охлаждающему элементу 30а-30с или ко второму охлаждающему элементу 34а-34с различных сред для обеспечения на каждом участке различных скоростей охлаждения. Дополнительно или в качестве варианта для обеспечения на каждом участке различных скоростей охлаждения источники среды 32а-32с, 36а-36с могут любым обычным способом регулироваться по температуре для подачи к охлаждающим элементам 30а-30с, 34а-34с среды с заранее заданной температурой.

Далее будет описана работа устройства.

Стеклоизделия, такие как листы стекла 14, нагреваются в печи 12 до температуры выше температуры стеклования стекла. В одном неограничивающем воплощении листы стекла нагреваются до температуры выше 1160°F (627°С). Однако любой средний специалист поймет, что чем выше температура, до которой нагреты листы стекла, тем будет выше результирующее поверхностное сжатие.

Листы стекла 14 перемещаются в закалку 18, где они входят в первый участок закалки 22. Охлаждающая среда направляется из первого охлаждающего элемента 30а и/или второго охлаждающего элемента 34а на верхнюю и/или нижнюю плоскость листа стекла 14 для обеспечения первой скорости теплопередачи. Например, на первом участке закалки 22 для первого заданного промежутка времени может использоваться первый коэффициент теплоотдачи (НТС).

Коэффициент теплоотдачи является константой пропорциональности между интенсивностью теплоотвода от поверхности стекла (Q) и разностью температур между поверхностью стекла и охлаждающей средой при ее подводе к стеклу.

Q - коэффициент отвода тепла, выраженный в БТЕ (британская тепловая единица) в час на квадратный фут; НТС - коэффициент теплоотдачи в БТЕ в час на квадратный фут и градус Фаренгейта; Tglass - температура стекла в любой данной момент времени; Tfluid - температура охлаждающей среды в соответствующий момент времени; qrad - тепловые потери вследствие излучения. В зависимости от рабочих параметров, таких как, но не только, температура стекла, величина qrad может быть относительно небольшой по сравнению с другими составляющими показателями теплопередачи.

В процессе термической закалки при охлаждении от температуры, превышающей температуру стеклования (Tg), степень закалки (поверхностное напряжение сжатия и растягивающее напряжение в центре) стекла прямо связана с коэффициентом теплоотвода от стекла. Как правило, чем больше начальная температура стекла превышает Tg, тем выше результирующая степень закалки. Чем быстрее происходит охлаждение (чем выше скорость охлаждения), тем выше степень закалки. Как рассматривается ниже, эффективным способом увеличения степени закалки является увеличение НТС или уменьшение Tfluid.

Лист стекла 14 затем перемещается на второй участок закалки 24, где охлаждающие элементы 30b, 34b в течение второго заданного промежутка времени направляют охлаждающую среду на верхнюю и/или нижнюю плоскость листа стекла 14. Однако на втором участке закалки 24 скорость теплопередачи больше, чем скорость теплопередачи первого охлаждающего участка 22. Например, коэффициент теплоотдачи, используемый на втором охлаждающем участке 24 (то есть второй коэффициент теплоотдачи), может быть большим, чем коэффициент теплоотдачи, используемый на первом охлаждающем участке 22 (то есть первый коэффициент теплоотдачи). Если в закалке 18 имеются дополнительные участки закалки (такие как третий участок закалки 26), то лист стекла 14 будет затем направляться на эти последующие участки закалки, с каждым последующим по технологическому маршруту участком закалки, имеющим скорость теплопередачи, равную или большую, чем соседний предыдущий участок закалки. Например, на каждом последующем по технологическому маршруту участке закалки может использоваться коэффициент теплоотдачи, равный или больший, чем на соседнем предыдущем участке закалки. Затем при температуре, достаточно низкой для установления постоянно действующих вызываемых операцией закалки напряжений сжатия у поверхности и растяжения в центре, лист стекла 14 выходит из закалки 18 и в дальнейшем может быть охлажден до комнатной температуры любым обычным способом.

Как ясно специалисту в данной области, скорость теплопередачи различных участков закалки 22, 24, 26 может быть отрегулирована любым обычным способом. Например, это может быть осуществлено изменением температуры охлаждающей среды, подводимой к данному участку закалки для изменения интенсивности теплоотвода. Возможно также увеличение НТС такими способами, как увеличение интенсивности подачи или скорости охлаждающей среды на участке закалки, или уменьшение расстояния между охлаждающими элементами и поверхностью стекла, или изменение скорости прохождения листа стекла через участок закалки. Например, первый и второй охлаждающие элементы 30а, 34а на первом участке закалки 22 могут находиться на первом расстоянии от поверхности стекла. Первый и второй охлаждающие элементы 340b, 34b на втором участке закалки 24 могут находиться на втором расстоянии от поверхности стекла при величине второго расстояния, равной или меньшей, чем величина первого расстояния. В качестве варианта температура среды может быть ниже и/или скорость потока или интенсивность подачи охлаждающей среды может на втором участке закалки 24 быть более высокой, чем на первом охлаждающем участке 22, с тем, чтобы интенсивность теплоотвода, применяемого к листу стекла 14 на втором участке закалки 24, была выше, чем на первом участке закалки 22. В одном неограничивающем воплощении изобретения участки закалки 22, 24, 26 формируются таким образом, что уровень напряжения (поверхностное напряжение растяжения) листов стекла на охлаждающих участках в целях снижения вероятности повреждения стекла не превышает 10000 фунтов на квадратный дюйм (фунт/кв.дюйм), например меньше или равно 8000 фунт/кв.дюйм, например меньше или равно 6000 фунт/кв.дюйм, например меньше или равно 5000 фунт/кв.дюйм, например меньше или равно 4800 фунт/кв.дюйм.

Изобретение может быть реализовано в виде следующего примера осуществления. Величины скорости теплопередачи первоначально могут быть установлены на всех участках закалки 22, 24, 26 на одном и том же уровне. Например, величины начального коэффициента теплопередачи могут быть на каждом из участков закалки одинаковыми. Нагретые листы стекла 14 затем могут быть проведены через закалку 18. Скорости теплопередачи во всех участках закалки 22, 24, 26 могут быть увеличены до величины, при которой листы стекла 14 начинают ломаться или раскалываться. По достижении этой «точки проявления дефектов» скорости теплопередачи на участках закалки 22, 24, 26 могут снижаться до тех пор, пока разрушение стекла полностью не прекратится. Первый участок закалки 22 может оставаться на этой первой скорости теплопередачи, используя, например, первый коэффициент теплоотдачи. Затем скорость теплопередачи второго участка закалки 24 увеличивается до величины, при которой листы стекла начинают ломаться или раскалываться на втором участке закалки 24. Это может быть осуществлено использованием второго коэффициента теплопередачи, который является большим, чем первый коэффициент теплоотдачи. Затем скорость теплопередачи второго участка закалки 24 может быть снижена до величины, при которой больше такой ломки или раскалывания стекла не происходит. Например, может быть снижен второй коэффициент теплоотдачи. Эта вторая скорость теплопередачи на втором участке закалки 24 будет больше, чем первая скорость теплопередачи на первом участке закалки 22. Например, второй коэффициент теплоотдачи может быть больше, чем первый коэффициент теплоотдачи. Подобным способом могут быть соответственно отрегулированы скорости теплопередачи на последующих участках закалки, например регулировкой на этих участках коэффициентов теплоотдачи. В одном неограничивающем воплощении лист стекла может охлаждаться на участках закалки, поочередно следующих по технологическому маршруту вслед за первым участком закалки, до тех пор, пока температура в центре стекла не станет ниже температурного интервала стеклования или пока вклад поочередно следующих участков в величину конечного поверхностного сжатия не станет по существу равным нулю.

Время, в течение которого листы стекла 14 пребывают на различных участках закалки 22, 24, 26, может быть отрегулировано исходя, например, из температуры стекла. Например, чем выше начальная температура листа стекла, тем быстрее лист стекла должен быть перемещен из первого участка закалки 22 во второй участок закалки 24. Кроме того, чем тоньше лист стекла, тем быстрее лист стекла должен быть перемещен из первого участка закалки 22 во второй участок закалки 24.

В одном неограничивающем воплощении поведение листа стекла при охлаждении может быть оценено на основании параметров процесса с помощью коммерчески доступной компьютерной программы расчета теплопроводности методом конечных элементов ANSYS, предлагаемой компанией ANSYS, Inc., Канонсбург, Пенсильвания.

Настоящее изобретение обеспечивает стекло, имеющее уровень закалки (поверхностное сжатие и напряжение растяжения в центре), значительно превосходящий ранее возможный, достигаемый посредством использования обычных способов термической закалки. Стекло, изготовленное в соответствии с настоящим изобретением, может использоваться для различных применений, таких как обсуждались выше, например, в качестве безопасного и/или ударопрочного стекла.

Как может быть ясно специалисту в данной области, в ходе процесса закалки внешние поверхности стекла (включая края) с самого начала при охлаждении в закалке приходят в напряженное состояние. Чем выше скорость охлаждения, тем выше напряжение растяжения. Это растягивающее напряжение, которое уравновешивается сжатием во внутренней области, начинает затухать вследствие вязкой деформации стекла. Чем выше начальная температура стекла, входящего в закалку, тем быстрее это происходит. Когда величина производимого охлаждением начального поверхностного растягивающего напряжения превосходит базовую прочность стекла (номинально 4800-10000 фунт/кв.дюйм), может произойти растрескивание. Склонность к разрушению приближенно совпадает с нормальным распределением величины примененного напряжения растяжения. Трещина обычно развивается на кромке стекла, которая более слаба, чем поверхность, и обычно охлаждается быстрее поверхности. Это явление ограничивает величину скорости охлаждения, которую можно использовать при обычной одноступенчатой системе закалки. Максимальная используемая в практике температура стекла на выходе из печи определяется способом поддержания массы стекла (захваты, вальцы, жидкостная пленка, и т.д.) и требованиями к конечным оптическим свойствам. Чем выше температура, тем ниже вязкость стекла и тем больше стекло деформируется со временем под своим собственным весом, тем самым ухудшая оптические качества. В целом, для данного способа поддержания требуемое качество стекла и приемлемая частота повреждений при закалке определяют допустимую температуру выхода и, тем самым, конечную величину сжимающего усилия, которое может быть вызвано.

При любой данной толщине стекла, первоначально нагретого до температуры выше области температуры стеклования, при охлаждении его поверхностей с постоянной скоростью (типично для обычной одноступенчатой закалки), максимальный конечный уровень сжимающего усилия, вызываемого в приповерхностных слоях стекла, выходит с увеличением начальной температура стекла на плато. При увеличении скорости охлаждения выход на плато величины напряжения сжатия стекла достигается при каждом увеличении начальных уровней температуры стекла. Чтобы вызывать при закалке высокие уровни напряжения сжатия на поверхности стекла, необходимы высокие скорости закаливания (то есть высокие скорости теплопередачи) и высокие температуры на выходе из печи. Настоящее изобретение преодолевает связанные с разрушением и оптическими свойствами проблемы, возникающие при использовании обычных способов термической закалки, в которых для производства высокозакаленного стекла применяются относительно высокие температуры выхода. С помощью настоящего изобретения для достижения напряжения сжатия того же самого уровня может использоваться более низкая температура выхода. В одном неограничивающем воплощении настоящее изобретение использует многоступенчатую систему закалки, базирующуюся на величине уровней теплопередачи. Начальная стадия с повышенной скоростью охлаждения, на которой вызывается уровень напряжения стекла лишь чуть ниже предела разрушения для стекла данной толщины и данной температуры входа в закалку, сопровождается стадией с еще более высокой скоростью охлаждения, на которой сообщается высокий градиент температуры по толщине стекла, вызывая поверхностное напряжение сжатия высокого уровня без значительных связанных с разрушением и оптическими качествами проблем. Эти высокие уровни поверхностного напряжения сжатия не достижимы при использовании известной в данной области системы закалки с одноступенчатой теплопередачей вследствие проблем, связанных с разрушением и оптическими качествами стекла.

В вышеописанном воплощении при осуществлении изобретения использовалось множество участков закалки. Однако следует понимать, что изобретение также может быть осуществлено с использованием единственного участка закалки, имеющего множество областей с различными скоростями теплопередачи. Это может быть осуществлено любым обычным способом, включая, но не ограничиваясь, наличием участка закалки с одним или более охлаждающими элементами, например форсунками, установленными выше и/или ниже конвейера с форсунками на уменьшающемся в направлении продвижения стекла расстоянии от конвейера. То есть, форсунки на загрузочной стороне участка закалки более удалены от конвейера, чем форсунки на выходной части конвейера. В одном неограничивающем воплощении изобретения форсунки могут быть установлены вдоль заданной наклонной линии для обеспечения непрерывного по существу градиента интенсивности теплоотвода через участок закалки. В другом неограничивающем воплощении форсунки могут устанавливаться группами для создания нескольких охлаждающих участков, обеспечивающих более ступенчатый характер градиента интенсивности теплоотвода. В другом неограничивающем воплощении форсунки могут находиться вдоль по участку закалки на одном и том же расстоянии от конвейера, но интенсивность подачи, температура охлаждающей среды, тип среды и т.д. форсунок могут вдоль участка закалки различаться таким образом, что ближние к выходной части участка закалки форсунки обеспечивают более высокую скорость теплопередачи, чем форсунки вблизи загрузочной стороны. В другом неограничивающем воплощении верхние и/или нижние форсунки могут быть подвижными, так что первоначально они устанавливаются на участке закалки на первом расстоянии от стекла и затем перемещаются внутрь, то есть в направлении верхней и/или нижней поверхности стекла, для изменения, например увеличения, скорости теплопередачи. Если желательно, для уменьшения скорости теплопередачи форсунки могут перемещаться наружу.

Осуществление изобретения так, как описано здесь, обеспечивает максимальную степень закалки, возможную для стекла любой данной композиции, и толщины при любой используемой в данной операции закалки начальной температуре введения стекла в закалку. Конечная обеспечиваемая в соответствии с данным изобретением степень закалки стекла будет значительно выше, чем достигаемая при использовании обычного одноступенчатого способа закалки, действующего при номинальных величинах интенсивности теплоотвода от закаливаемого стекла и уровня температуры на входе.

Пример 1

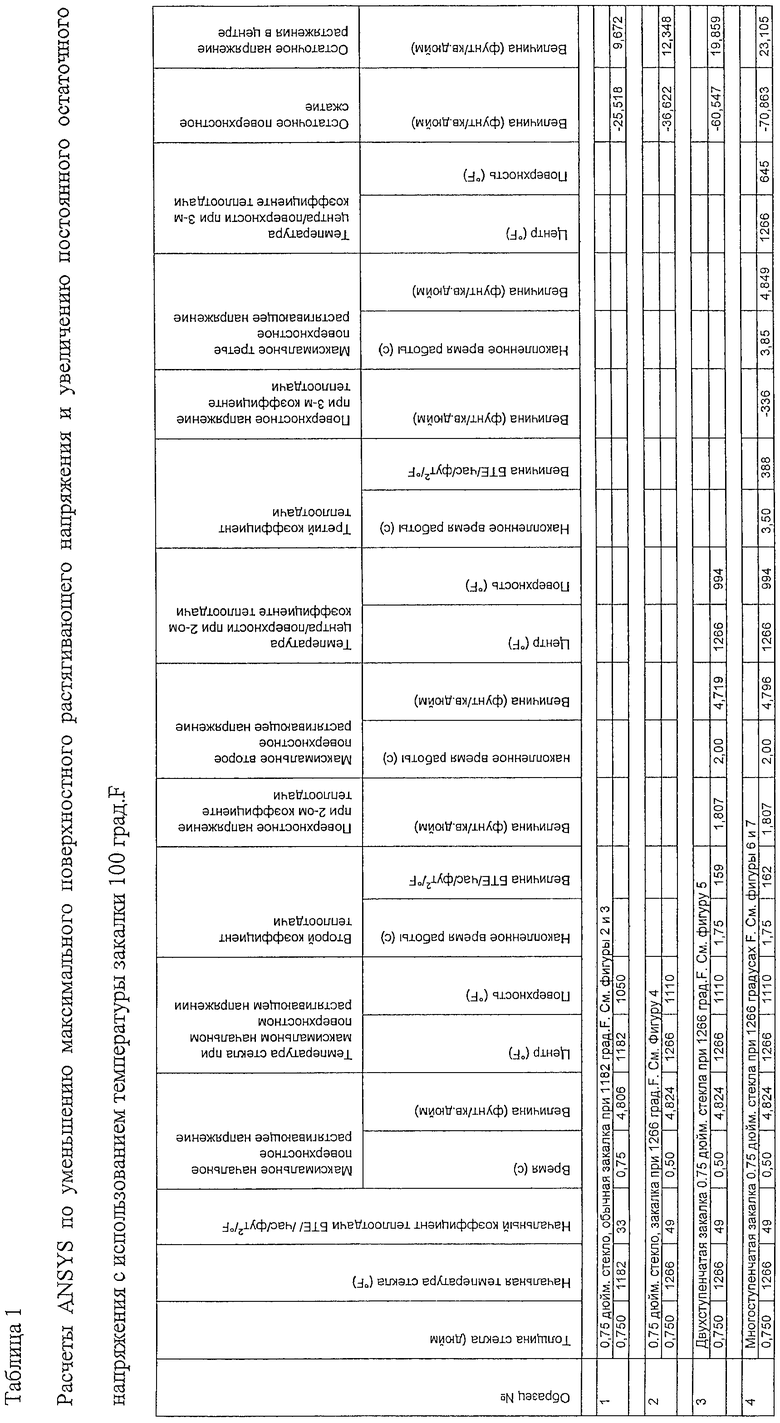

Таблица 1 представляет параметры охлаждения и закалки, вычисленные с использованием коммерчески доступной программы расчета теплопроводности методом конечных элементов компании ANSYS, Inc., Канонсбург, Пенсильвания, для обычного способа по сравнению с параметрами способов, включающих отличительные признаки изобретения.

В Таблице 1 в колонке «Максимальное начальное поверхностное натяжение» указывается время после начала закалки (время «0», то есть время после того, как к нагретому листу стекла применена начальная скорость теплопередачи), за которое стекло достигает заданной максимальной величины поверхностного натяжения. В поясняемых способах для минимизации разрушения стекла максимальное поверхностное растягивающее напряжение сохранялось на уровне около 4800 фунт/кв.дюйм или ниже. Например, в образце №3 было достигнуто поверхностное растягивающее напряжение в 4 824 фунт/кв.дюйм через 0,5 секунды после начала закалки с использованием начального коэффициента теплоотдачи 49. «Температура стекла при максимальном начальном поверхностном растягивающем напряжении» демонстрирует величины температуры в центре и на поверхности листа стекла через 0,5 секунд. Колонка «Второй коэффициент теплоотдачи» указывает накопленное время (то есть от времени 0), при котором вводится второй коэффициент теплоотдачи. В образце №3 второй коэффициент теплоотдачи величиной 159 был задействован через 1,75 секунд от времени 0. Колонка «Поверхностное напряжение при 2-м коэффициенте теплоотдачи» представляет поверхностное напряжение стекла в момент времени включения второго коэффициента теплоотдачи. Колонка «Второе максимальное поверхностное растягивающее напряжение» указывает накопленное время (то есть от времени 0), при котором стекло достигало максимального поверхностного растягивающего напряжения в ходе применения второго коэффициента теплоотдачи. Например, в образце №3 поверхностное растягивающее напряжение в 4 719 было достигнуто за накопленное время 2 секунды (то есть через 2 секунды от времени 0). Колонка «Температура центра/поверхности при 2-м коэффициенте теплоотдачи» указывает температуры в центре и на поверхности листа стекла при введении второго коэффициента теплоотдачи. Колонки, используемые для поясняемого трехступенчатого способа закалки, соответствуют рассмотренному непосредственно выше анализу.

Как видно из Таблицы 1, первый и второй образцы были закалены с использованием обычного способа закалки, при котором для всего цикла закалки использовался постоянный коэффициент теплоотдачи, равный 33 либо 49 БТЕ/час/фут2/°F. Однако, посредством увеличения коэффициента теплоотдачи от 33 до 49 и увеличения начальной температуры от 1182°F до 1266°F (при увеличении температуры делается поправка на более высокий коэффициент теплоотдачи, не приводящий к разрушению стекла), остаточное поверхностное сжатие стекла увеличивалось от -25518 до -36622 фунт/кв.дюйм, а остаточное напряжение растяжения в центре увеличивалось от 9672 до 12348 фунт/кв.дюйм. Это соответствует изменению поверхностного сжатия на величину около 44% ((36622-25518)/25518).

Однако осуществление способа настоящего изобретения может резко увеличить величины вызываемых в стекле напряжений: как остаточного поверхностного сжатия, так и остаточного растяжения в центре. Как показано в Таблице 1, третий пример поясняет двухступенчатый способ закалки настоящего изобретения. В этом образце стекло закаливалось в течение 1,75 секунды на первом охлаждающем участке при начальной температуре 1266°F с использованием начального коэффициента теплоотдачи в 49 БТЕ/час/фут2/°F и затем перемещалось во второй охлаждающий участок со вторым коэффициентом теплоотдачи в 159 БТЕ/час/фут2. При одной и той же толщине (0,75 дюйма) и начальной температуре (1266°F) как второго, так и третьего образца способ закалки настоящего изобретения приводит к развитию в стекле остаточного поверхностного напряжения сжатия в -60 547 фунт/кв.дюйм и остаточного напряжения растяжения в центре в 19 859 фунт/кв.дюйм. Этот результат демонстрирует увеличение степени сжатия поверхности стекла образца 2 на 65% по сравнению с полученным при обычном способе закалки без увеличения уровня растягивающего напряжения поверхности стекла над вызываемым обычным способом закалки, сохраняя таким образом ту же самую склонность к разрушению, как и при обычном способе закалки.

Образец 4 является сравнительным образцом, показывающим, что остаточное поверхностное сжатие и остаточное напряжение растяжения в центре могут быть, кроме того, позднее увеличены регулировкой до третьего, еще более высокого коэффициента теплоотдачи на третьем участке закалки. Этот результат представляет увеличение сжатия поверхности стекла по сравнению с обеспечиваемым обычным способом закалки на 93% ({[70863-36622]/36622}×100%).

Пример 2

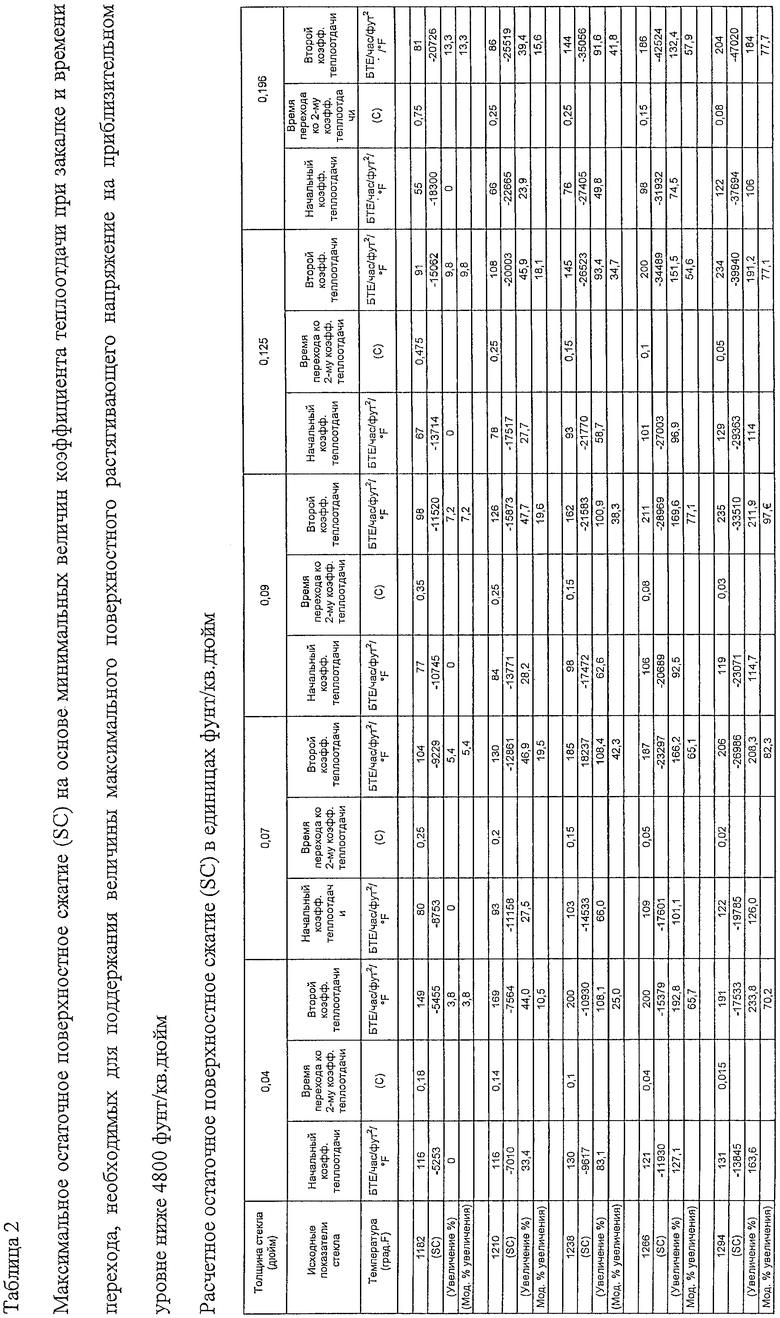

Ниже Таблица 2 демонстрирует уровни остаточного поверхностного сжатия, которые могут быть получены для листа стекла различной толщины при различных величинах температуры введения стекла в закалку и коэффициента теплоотдачи без превышения уровня растягивающего напряжения поверхности стекла в 4 800 фунт/кв.дюйм. Эти результаты были получены с помощью стандартной программы расчета методом конечных элементов ANSYS.

В Таблице 2 поверхностное сжатие (SC) при начальном коэффициенте теплоотдачи показывает, каким было бы конечное поверхностное сжатие, если бы для всей закалки использовался начальный коэффициент теплоотдачи (то есть, что бы дала обычная закалка). Величина поверхностного сжатия при втором коэффициенте теплоотдачи представляет поверхностное сжатие, получаемое при многоступенчатой закалке изобретения. Из Таблицы 2 следует, что при увеличении толщины стекла и увеличении начальной температуры стекла действие второй стадии охлаждения с более высоким коэффициентом теплоотдачи возрастает. В Таблице 2 «Увеличение %» представляет увеличение процента поверхностного сжатия вследствие (а) действия увеличения начальной температуры стекла или (b) объединенного действия увеличения начальной температуры стекла и второго этапа охлаждения при увеличенной скорости теплопередачи (что выражается в более высоком коэффициенте теплоотдачи) по сравнению с начальным поверхностным сжатием при первой начальной температуре стекла. Например, в отношении образца толщиной 0,07 дюйма из Таблицы 2 начальная температура стекла была 1182°F, а поверхностное сжатие стекла составляло -8753 фунт/кв.дюйм. Когда обработка стекла включала второй этап охлаждения с более высокой скоростью теплопередачи, поверхностное сжатие увеличивалось до -9229 фунт/кв.дюйм, то есть показатель «Увеличение %» составлял 5,4% ({[9229-8753J/8753}×100%). Кроме того, когда начальная температура стекла была увеличена до 1238°F, поверхностное сжатие стекла составляло -14533 фунт/кв.дюйм. Это соответствует возрастанию величины поверхностного сжатия над поверхностным сжатием стекла при первой начальной температуре и использовании одноэтапной закалки на 66% ({[14533-8753]/8753}×100%). Кроме того, при использовании второго этапа охлаждения с более высокой скоростью теплопередачи поверхностное сжатие увеличивалось до -18237 фунт/кв.дюйм, то есть увеличение поверхностного сжатия составляло 108,4% ({[18237-8753]/8753}×100%). Таблица 2, кроме того, включает данные по процентному увеличению поверхностного сжатия, обеспеченному использованием второго этапа охлаждения (представлены как «Мод. % увеличение»). Конкретнее и обращаясь к рассмотренному выше примеру, «Увеличение %» вследствие увеличенной температуры и использования второго этапа охлаждения было 108,4%, в то время как «Увеличение %» только из-за более высокой начальной температуры составило 66%. В результате «Мод. % увеличение» поверхностного сжатия, вызванное вторым этапом охлаждения, составило 42,3% (108,4%-66%).

Пример 3

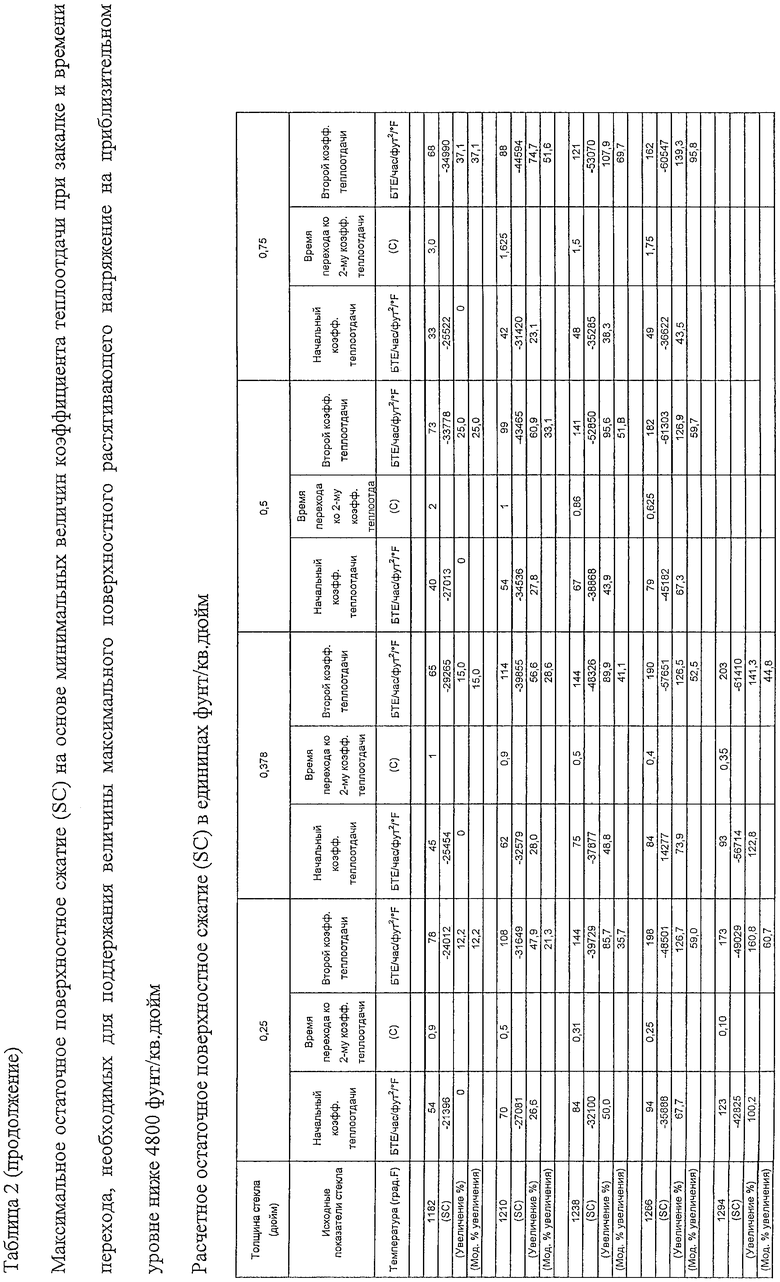

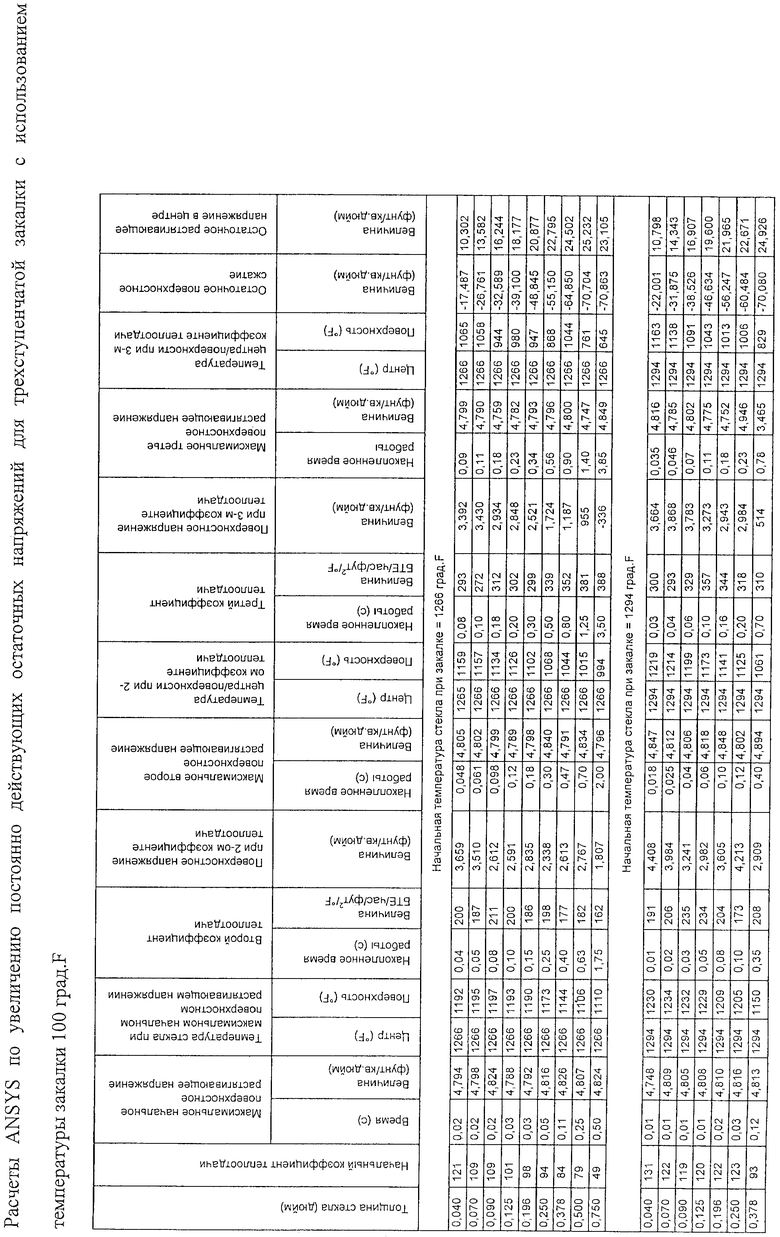

Таблица 3 демонстрирует уровень остаточного поверхностного сжатия, который может быть получен для листа стекла различной толщины при температуре введения стекла в закалку 1266°F и 1294°F при использовании трехступенчатой закалки настоящего изобретения без превышения уровня растягивающего напряжения поверхности стекла в 4800 фунт/кв.дюйм. Эти результаты были также получены помощью программы расчета методом конечных элементов ANSYS.

Специалистам в данной области очевидно, что возможно внесение в изобретение изменений без отступления от принципов, раскрытых в предшествующем описании. Соответственно, подробно здесь описанные предпочтительные воплощения являются лишь иллюстративными и не ограничивающими объем изобретения, широта которого определяется прилагаемой формулой изобретения и всеми и любыми ее эквивалентами.

Изобретение относится к закалке листов стекла. Техническим результатом изобретения является повышение степени закалки, повышение прочности и стойкости на излом листа стекла. Способ закалки листа стекла, нагретого до температуры закалки, включает: (а) охлаждение листа стекла первой газообразной охлаждающей средой с первой скоростью теплопередачи в течение первого периода времени, используя первый коэффициент теплоотдачи в диапазоне 33-129 БТЕ/ч/фут2/°F; (b) охлаждение листа стекла второй газообразной охлаждающей средой со второй скоростью теплопередачи после этапа (а), при этом вторая скорость теплопередачи будет выше первой скорости теплопередачи, используя второй коэффициент теплоотдачи в диапазоне 65-235 БТЕ/ч/фут2/°F, при этом первая газообразная охлаждающая среда и вторая газообразная охлаждающая среда могут быть одинаковыми или разными; (с) охлаждение листа стекла таким образом, что исходное поверхностное растягивающее напряжение листа стекла во время охлаждения на этапах (а) и (b) будет ≤ 5000 фунт/кв. дюйм. 6 н. и 10 з.п. ф-лы, 7 ил., 3 табл.

1. Способ закалки листа стекла, нагретого до температуры закалки, содержащий

(a) охлаждение листа стекла первой газообразной охлаждающей средой с первой скоростью теплопередачи в течение первого периода времени, используя первый коэффициент теплоотдачи в диапазоне 33-129 БТЕ/ч/фут2/ºF;

(b) охлаждение листа стекла второй газообразной охлаждающей средой со второй скоростью теплопередачи после этапа (а), при этом вторая скорость теплопередачи будет выше первой скорости теплопередачи, используя второй коэффициент теплоотдачи в диапазоне 65-235 БТЕ/ч/фут2/ºF, при этом первая газообразная охлаждающая среда и вторая газообразная охлаждающая среда могут быть одинаковыми или разными; и

(c) охлаждение листа стекла таким образом, что исходное поверхностное растягивающее напряжение листа стекла во время охлаждения на этапах (а) и (b) будет ≤ 5000 фунт/кв. дюйм.

2. Способ по п.1, включающий выполнение этапов (а) и (b) на единственном участке закалки.

3. Способ по п.1, включающий охлаждение листа стекла с первой скоростью теплопередачи на первом участке закалки и охлаждение листа стекла со второй скоростью теплопередачи на втором участке закалки, следующем по технологическому маршруту за первым участком закалки.

4. Способ по п.1, включающий охлаждение листа стекла на следующих один за другим участках закалки до тех пор, пока температура в центре стекла не станет ниже температурного интервала стеклования или пока вклад поочередно следующих участков в величину конечного поверхностного сжатия не станет, по существу, равным нулю.

5. Способ по п.1, включающий поддержание в ходе операции закалки величины поверхностного растягивающего напряжения листа стекла на уровне меньше 4800 фунт/кв.дюйм.

6. Способ по п.1, при котором первая и вторая скорости теплоотвода регулируются регулировкой по меньшей мере одного из следующих параметров: температура охлаждающей среды, расстояние от форсунки до стекла, интенсивность подачи охлаждающей среды, давление среды и тип охлаждающей среды.

7. Способ по п.1, в котором первая газообразная охлаждающая среда остается в газообразном состоянии во время этапа (а), и вторая газообразная охлаждающая среда остается в газообразном состоянии во время этапа (b)

8. Способ по п.1, дополнительно содержащий

охлаждение листа стекла третьей газообразной охлаждающей средой с третьей скоростью теплопередачи после этапа (b), при этом третья скорость теплопередачи будет выше второй скорости теплопередачи, используя второй коэффициент теплоотдачи в диапазоне 272-388 БТЕ/ч/фут2/ºF, при этом первая газообразная охлаждающая среда, вторая газообразная охлаждающая среда и третья газообразная охлаждающая среда могут быть одинаковыми или разными; и

охлаждение листа стекла таким образом, что вышеуказанное исходное поверхностное растягивающее напряжение листа стекла во время охлаждения первой газообразной охлаждающей средой, второй газообразной охлаждающей средой и третьей газообразной охлаждающей средой будет ≤ 5000 фунт/кв. дюйм.

9. Способ закалки листа стекла, нагретого до температуры закалки, содержащий

(a) охлаждение листа стекла первой газообразной охлаждающей средой на первом участке закалки, используя первый коэффициент теплоотдачи в диапазоне 33-129 БТЕ/ч/фут2/ºF;

(b) охлаждение листа стекла второй газообразной охлаждающей средой на втором участке закалки, следующем по технологическому маршруту за первым участком закалки, используя второй коэффициент теплоотдачи в диапазоне 65-235 БТЕ/ч/фут2/ºF, при этом второй коэффициент теплоотдачи будет выше первого коэффициента теплоотдачи, и первая газообразная охлаждающая среда и вторая газообразная охлаждающая среда могут быть одинаковыми или разными; и

(c) охлаждение листа стекла таким образом, что исходное поверхностное растягивающее напряжение листа стекла во время охлаждения на этапах (а) и (b) будет 5000 фунт/кв. дюйм.

10. Способ по п.9, при котором первый и второй коэффициенты теплоотдачи регулируются регулировкой по меньшей мере одного из следующих параметров: температура охлаждающей среды, расстояние от форсунки до стекла, интенсивность подачи охлаждающей среды, давление среды и тип охлаждающей среды.

11. Лист стекла, изготовленный с помощью способа по п.1.

12. Лист стекла, изготовленный с помощью способа по п.9.

13. Способ закалки листа стекла, нагретого до температуры закалки, содержащий

(a) обеспечение участка закалки, имеющего, по меньшей мере, одну подвижную форсунку;

(b) перемещение нагретого листа стекла на участок закалки, где лист стекла охлаждается первой газообразной охлаждающей средой с первой скоростью теплопередачи в течение первого периода времени, используя первый коэффициент теплоотдачи в диапазоне 33-129 БТЕ/ч/фут2/ºF;

(c) перемещение, по меньшей мере, одной форсунки из положения с первым расстоянием от листа стекла в положение со вторым расстоянием для изменения применимой к листу стекла скорости теплопередачи, так что лист стекла охлаждается второй газообразной охлаждающей средой со второй скоростью теплопередачи, при этом второй коэффициент теплоотдачи в диапазоне 65-235 БТЕ/ч/фут2/ºF будет выше первого коэффициента теплоотдачи, и первая газообразная охлаждающая среда и вторая газообразная охлаждающая среда могут быть одинаковыми или разными; и

(d) охлаждение листа стекла таким образом, что исходное поверхностное растягивающее напряжение листа стекла во время охлаждения на этапах (а) и (b) будет 5000 фунт/кв. дюйм.

14. Способ по п.13, при котором первое расстояние больше чем второе расстояние.

15. Способ закалки листа стекла, нагретого до температуры закалки, содержащий:

(a) обеспечение участка закалки, имеющего, по меньшей мере, одну верхнюю форсунку и, по меньшей мере, одну нижнюю форсунку;

(b) перемещение нагретого листа стекла на участок закалки, где лист стекла охлаждается первой газообразной охлаждающей средой, при этом первый участок закалки имеет первый коэффициент теплоотдачи в диапазоне 33-129 БТЕ/ч/фут2/ºF;

(c) перемещение верхней и/или нижней форсунки из положения с первым расстоянием от листа стекла в положение со вторым расстоянием для изменения применимой к листу стекла скорости теплопередачи, так что лист стекла охлаждается второй газообразной охлаждающей средой для обеспечения второго коэффициента теплоотдачи в диапазоне 65-235 БТЕ/ч/фут2/ºF, который выше первого коэффициента теплоотдачи, и первая газообразная охлаждающая среда и вторая газообразная охлаждающая среда могут быть одинаковыми или разными; и

(d) охлаждение листа стекла таким образом, что исходное поверхностное растягивающее напряжение листа стекла во время охлаждения на этапах (а) и (b) будет 5000 фунт/кв. дюйм.

16. Способ по п.15, при котором первое расстояние больше чем второе расстояние.

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| US 3890128 A, 17.06.1975 | |||

| US 3595725 A, 27.07.1971 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПЕПТИДА δ СНА | 1995 |

|

RU2111972C1 |

| US 4508783 A, 02.04.1985 | |||

| Устройство стабилизации исходного уровня | 1978 |

|

SU1014124A2 |

| УСТАНОВКА ДЛЯ ЗАКАЛКИ СТЕКЛА | 1989 |

|

SU1686801A1 |

| ПАВЛУШКИН Н.М | |||

| Химическая технология стекла и ситталов | |||

| - М.: Стройиздат, 1983, (II), 180-185. | |||

Авторы

Даты

2011-07-27—Публикация

2006-11-13—Подача