Настоящее изобретение относится к устройству для свертывания по меньшей мере частично профилированных листов фольги в сотовую структуру, а также к способу изготовления сотового элемента из по меньшей мере частично профилированных листов фольги. В особенно предпочтительных вариантах изобретение относится также к сотовой структуре, соответственно сотовому элементу и к их применению в автомобилестроении.

Настоящее изобретение относится прежде всего к сотовым элементам, которые можно встраивать в систему выпуска отработавших газов (ОГ) и использовать в ней для удаления из ОГ содержащихся в них вредных веществ, соответственно для превращения содержащихся в ОГ вредных веществ в безвредные. В качестве одного из примеров известного применения сотовых элементов можно назвать их использование в качестве носителей различных покрытий, необходимых для инициирования и протекания в ОГ соответствующих химических реакций, например, в качестве каталитического преобразователя или нейтрализатора, адсорбера и иного устройства для обработки ОГ или снижения их токсичности. Помимо этого подобные сотовые структуры можно также использовать для образования фильтра для улавливания твердых частиц открытого (безнапорного) или закрытого типа, который, в свою очередь, при необходимости также может быть снабжен соответствующим покрытием. Известно далее выполнение подобных металлических сотовых элементов с возможностью по меньшей мере периодического пропускания через них электрического тока, что позволяет использовать их в качестве нагревательного элемента, или снабжение металлических сотовых элементов микропрофильными структурами, благодаря которым такие сотовые элементы способны выполнять функцию смесителя потоков.

Металлические сотовые элементы подразделяют главным образом на два конструктивных типа. Металлические сотовые элементы одного конструктивного типа, типичные примеры которых представлены в DE 2902779, имеют спиральную конструкцию, для получения которой в основном один гладкий и один гофрированный листы фольги накладывают один на другой и затем свертывают их в рулон со спиральной навивкой, т.е. в рулон, в котором, если смотреть в его поперечном сечении, листы фольги свернуты по спирали. Металлические сотовые элементы другого конструктивного типа изготавливают из множества попеременно чередующихся гладких и гофрированных или по-разному гофрированных листов фольги, которые сначала набирают в один или несколько пакетов, которые затем совместно скручивают или свертывают в рулон. При этом концы всех листов фольги оказываются обращены наружу и могут быть соединены с корпусом или трубчатым кожухом. В результате образуются многочисленные соединения, повышающие долговечность сотового элемента. Типичные примеры металлических сотовых элементов этого конструктивного типа представлены в ЕР 0245737 или WO 90/03220.

Кроме того, уже достаточно давно известно снабжение листов фольги дополнительными профильными структурами, воздействующими на поток текучей среды и/или обеспечивающими перемешивание между собой частичных потоков текучей среды, движущихся в отдельных проточных каналах сотового элемента, в его поперечном направлении. Типичные примеры сотовых элементов подобной конструкции описаны в WO 91/01178, WO 91/01807 и WO 90/08249. Помимо этого были также разработаны сотовые элементы конической формы, которые в некоторых случаях также снабжают дополнительными профильными структурами для воздействия на проходящий через сотовый элемент поток текучей среды. Подобный сотовый элемент описан, например, в WO 97/49905. Известно далее выполнение в сотовом элементе гнезда под размещаемый в нем датчик. Пример такого сотового элемента описан в DE 8816154 U1.

При изготовлении сотового элемента технически проблематичным является процесс свертывания пакета или пакетов из листов фольги, т.е. процесс формообразования сотового элемента из плоского пакета путем придания ему формы цилиндрического, соответственно конического сотового элемента, поскольку для изготовления сотового элемента предпочтительно следует использовать исключительно тонкие листы фольги. Преимущество, связанное с применением тонких листов фольги, состоит в том, что они позволяют изготавливать из них сотовый элемент с большим количеством каналов из расчета на его объем при одновременном уменьшении удельной, отнесенной к единице площади теплоемкости сотового элемента, который тем самым быстрее реагирует на циклические знакопеременные термические нагрузки в системе выпуска ОГ. Однако при использовании тонких листов фольги существует также опасность, например, деформирования гофрированных листов фольги в процессе их свертывания, соответственно образования при свертывании листов фольги каналов разнородной или неодинаковой формы. Подобные факторы отрицательно сказываются на характере движения потока ОГ через сотовый элемент при последующей его работе в системе выпуска ОГ.

Один из методов изготовления металлических сотовых элементов, который уже достаточно успешно используется на практике, известен из публикации WO 97/00135. В этой публикации предложено устройство, предназначенное для изготовления сотового элемента из по меньшей мере одного пакета, набранного из множества по меньшей мере частично профилированных металлических листов, и имеющее по меньшей мере два формообразующих (профильных) сегмента. Каждый такой формообразующий сегмент может поворачиваться вокруг своей оси поворота, проходящей параллельно оси, вокруг которой скручивают или сгибают пакеты металлических листов, в направлении, противоположном направлению вращения скручивающего приспособления. Путем поворота каждого формообразующего сегмента в направлении, противоположном направлению вращения скручивающего приспособления, предотвращается обжатие пакетов металлических листов при смыкании формы. Согласно указанной публикации было установлено, что выполняющий функцию контропоры формообразующий сегмент целесообразнее устанавливать в положение, в котором он непосредственно прилегает к пакетам металлических листов. При этом еще не согнутая часть каждого пакета металлических листов остается свободной. Поэтому такая еще не согнутая часть пакета металлических листов не подвергается воздействию никаких значительных нагрузок, и тем самым в ней не возникает изгибающее напряжение.

Сотовые элементы могут использоваться и в системах выпуска ОГ, образующихся при работе нестационарных двигателей внутреннего сгорания (ДВС) (например, ДВС с принудительным воспламенением рабочей смеси, дизельных двигателей и иных аналогичных двигателей), и в системах выпуска ОГ, образующихся при работе стационарных ДВС. В подобных системах находят также применение, в частности, сотовые элементы относительно большого диаметра, при изготовлении которых приходится сталкиваться с особыми техническими трудностями. Так, например, в данном случае необходимо учитывать, что для изготовления цилиндрического металлического сотового элемента со спиральной конструкцией и с диаметром более 150 мм должны использоваться листы фольги, длина которых превышает 10000 мм, а их масса составляет примерно 1500 г или более.

При изготовлении же сотового элемента из пакетов, набранных из листов фольги, приходится соединять между собой относительно толстые и длинные пакеты. По этой причине, во-первых, затрудняется оперирование с листами фольги, а во-вторых, усложняется процесс свертывания пакетов. В процессе свертывания пакетов точки приложения к ним усилий обычно дальше удалены от центральной части свертывающего устройства, из-за чего достаточно сложно обеспечить равномерное приложение усилий к пакету по всему его поперечному сечению, а тем самым и добиться при серийном производстве технологически надежного формирования сотовых элементов с однородным строением. Помимо этого при свертывании пакетов между соприкасающимися друг с другом, образующими их листами фольги образуется множество мест трения, и поэтому в ходе этого процесса при изготовлении крупных сотовых структур к пакетам требуется прикладывать значительные усилия, из-за чего, однако, возрастает опасность деформации листов фольги.

Исходя из вышеизложенного, в основу настоящего изобретения была положена задача по меньшей мере частично устранить рассмотренные выше при описании уровня техники технические проблемы. Задача изобретения состояла прежде всего в разработке устройства для свертывания по меньшей мере частично профилированных листов фольги в сотовую структуру, которое допускало бы также возможность технологически надежного изготовления крупных сотовых элементов при одновременном уменьшении опасности деформации листа фольги при его свертывании в сотовую структуру. Еще одна задача изобретения состояла в разработке способа изготовления сотового элемента, а также в разработке сотовых структур, соответственно сотовых элементов, пригодных для применения в системах выпуска ОГ, образующихся при работе нестационарных ДВС.

Указанные задачи решаются с помощью устройства, заявленного в п.1 формулы. Особые варианты выполнения такого устройства представлены в соответствующих зависимых пунктах формулы, а связанные с ним способ, изделия и области применения являются объектами соответствующих других независимых пунктов формулы. Необходимо отметить, что представленные по отдельности в формуле изобретения отличительные признаки можно использовать в любых технически целесообразных комбинациях между собой с получением тем самым других вариантов осуществления изобретения.

Предлагаемое устройство для свертывания по меньшей мере частично профилированных листов фольги в сотовую структуру имеет по меньшей мере следующие компоненты: по меньшей мере одну скручивающую оправку, расположенную в центральной части устройства и имеющую зажим для по меньшей мере одного листа фольги, и формообразующие сегменты, имеющие по меньшей мере один направляющий элемент, который служит для обеспечения направленного перемещения по меньшей мере одного листа фольги в процессе его свертывания и выполнен с по меньшей мере одним роликом, и по меньшей мере одну поворотную зажимную колодку, причем формообразующие сегменты являются поступательно перемещаемыми в направлении от центральной части устройства, а по меньшей мере одна поворотная зажимная колодка в своем рабочем положении полностью охватывает центральную часть устройства и тем самым воспроизводит наружный контур сотовой структуры.

Необходимо в первую очередь отметить, что под "свертыванием" листов фольги подразумевается не только их свертывание в рулон со спиральной навивкой но и совместное сгибание, скручивание, соответственно переплетение листов фольги с образованием из них путем такой деформации сотовой структуры, в поперечном сечении которой листы фольги имеют, например, S-, W-, М-, V-образную или иную аналогичную форму. В принципе для образования сотовой структуры можно использовать один лист фольги, который в одной своей части выполнен профилированным, а в другой своей части выполнен гладким, однако более предпочтительно совместно свертывать в сотовую структуру полностью гладкие и полностью профилированные листы фольги.

Предлагаемое устройство имеет, как указано выше, по меньшей мере одну скручивающую оправку. Одну скручивающую оправку предпочтительно использовать при необходимости образования сотовой структуры путем свертывания листов фольги в рулон со спиральной навивкой. При этом листы фольги разъемно соединяют со скручивающей оправкой, которая в процессе изготовления сотовой структуры сама совершает вращательное движение и свертывает при этом листы фольги в рулон. При изготовлении же сотовой структуры путем одновременного совместного скручивания нескольких пакетов листов фольги скручивающие оправки предпочтительно использовать в количестве, равном количеству пакетов листов фольги. В этом случае скручивающие оправки предпочтительно размещать на одинаковом расстоянии от центра и с одинаковым угловым шагом вокруг центра предлагаемого в изобретении устройства. Зажим для по меньшей мере одного листа фольги можно образовать, например, с использованием скручивающей оправки, предусмотрев средства, которые практически полностью исключают перемещение по меньшей мере одного листа фольги относительно скручивающей оправки.

В предлагаемом устройстве также предусмотрены формообразующие сегменты. Подобный формообразующий сегмент образует своего рода контропору, которая снаружи способствует образованию сотовой структуры в процессе свертывания листов фольги. Для этого формообразующий сегмент имеет по меньшей мере один направляющий элемент, который обеспечивает направленное перемещение листов фольги к центральной части устройства. При этом листы фольги прежде всего скользят вдоль направляющего элемента к центральной части предлагаемого в изобретении устройства. Формообразующий сегмент имеет также поворотную зажимную колодку, которая выполнена прежде всего с возможностью поворота к центральной части предлагаемого в изобретении устройства. Задача зажимной колодки состоит главным образом в обеспечении активного перемещения отдельных участков, прежде всего концевых участков, листов фольги к центральной части предлагаемого в изобретении устройства. Предпочтителен при этом вариант, в котором зажимные колодки после их поворота в рабочее положение полностью охватывают центральную часть предлагаемого в изобретении устройства и тем самым воспроизводят своими рабочими поверхностями наружный контур изготавливаемой сотовой структуры. В предлагаемом в изобретении устройстве предпочтительно предусматривать по меньшей мере 3 формообразующих сегмента, количество которых именно для изготовления крупных сотовых структур может составлять, например, 3, 4 или 5.

По меньшей мере один направляющий элемент формообразующего сегмента предлагается далее выполнять с по меньшей мере одним роликом (телом качения). Как указывалось выше, по меньшей мере один лист фольги в процессе его свертывания приводимой во вращение скручивающей оправкой скользит по направляющему элементу. В результате в процессе свертывания листов фольги возникает трение в месте контакта листа фольги с направляющим элементом. Размещение же в этом месте ролика позволяет уменьшить трение, поскольку ролик, прилегая к листу фольги, перекатывается по поверхности листа фольги при его прохождении по направляющему элементу. В принципе на направляющем элементе можно предусматривать несколько роликов, которые в процессе свертывания листов фольги контактируют с по меньшей мере одним листом фольги, предпочтительно, однако, предусматривать у одного направляющего элемента один единственный ролик. Снижение трения в месте контакта листа фольги с направляющим элементом оказывает значительное влияние на величину прикладываемых скручивающей оправкой к листам фольги в процессе их свертывания усилий, а именно позволяет существенно уменьшить их. Помимо этого замена трения скольжения на трение качения позволяет увеличить срок службы, соответственно ресурс формообразующего сегмента. Необходимо также учитывать, что использование ролика позволяет уменьшить износ листов фольги и благодаря этому упростить уход за подобным устройством. Все эти аспекты при изготовлении прежде всего крупных сотовых структур позволяет дополнительно повысить однородность их строения, что, в свою очередь, позволяет при последующей работе сотового элемента в системе выпуска ОГ добиться требуемого характера движения через него потока ОГ.

В одном из вариантов выполнения предлагаемого в изобретении устройства по меньшей мере один формообразующий сегмент выполнен перемещаемым относительно по меньшей мере одной скручивающей оправки. Сказанное означает, в частности, что формообразующий сегмент может в целом поступательно перемещаться к центральной части предлагаемого в изобретении устройства. Такое поступательное движение формообразующего сегмента при изготовлении прежде всего сотовых структур с круглым наружным контуром преимущественно происходит радиально наружу от центральной части предлагаемого в изобретении устройства. Так, в частности, формообразующий сегмент при формировании сотовой структуры может по мере увеличения ее диаметра постепенно перемещаться радиально наружу от центральной части предлагаемого в изобретении устройства и тем самым в любой момент в процессе свертывания листов фольги оставаться через свой направляющий элемент в контакте с по меньшей мере одним листом фольги. Принцип работы, соответственно принципиальная конструкция подобного устройства со способными совершать относительные перемещения формообразующими (профильными) сегментами описаны в публикации WO 97/00135, которая в полном объеме включена в настоящее описание в качестве ссылки.

Помимо этого по меньшей мере один формообразующий сегмент предпочтительно выполнять с примыкающими друг к другу направляющим элементом и зажимной колодкой. Использование только одного единственного направляющего элемента, с одной стороны, обеспечивает надежное направленное перемещение по меньшей мере одного листа фольги, а с другой стороны, обеспечивает также возникновение лишь незначительных сил трения. Направляющий элемент предпочтительно при этом выполнять за одно целое с зажимной колодкой, у которой в этом случае направляющий элемент образован, например, ее выступающей частью. При этом необходимо учитывать, что при таком конструктивном исполнении направляющего элемента и зажимной колодки непосредственно вблизи нее располагается, соответственно к ней примыкает, также по меньшей мере один ролик.

В следующем варианте выполнения предлагаемого в изобретении устройства по меньшей мере одна зажимная колодка по меньшей мере одного формообразующего сегмента имеет ось поворота, совпадающую с осью вращения по меньшей мере одного ролика. При подобном расположении ролика он гарантированно остается в контакте с листами фольги даже при повернутой в рабочее положение зажимной колодке, которой примыкающая часть листа фольги перемещается к центральной части предлагаемого в изобретении устройства.

В еще одном предпочтительном варианте выполнения предлагаемого в изобретении устройства по меньшей мере один направляющий элемент по меньшей мере одного формообразующего сегмента образует для по меньшей мере одного листа фольги контактную поверхность, по меньшей мере 50% которой приходится на поверхность по меньшей мере одного ролика. Более предпочтителен при этом вариант, в котором по меньшей мере 80% указанной контактной поверхности или даже вся она образована поверхностью по меньшей мере одного ролика.

Вариант, в котором по меньшей мере 50% контактной поверхности образованы поверхностью ролика, уже позволяет существенно уменьшить трение при перемещении по меньшей мере одного листа фольги по направляющему элементу. Для создания предварительного натяжения по меньшей мере одного листа фольги при определенных условиях может оказаться предпочтительным сохранять между ним и направляющим элементом некоторое трение скольжения. Долю поверхности по меньшей мере одного ролика в образовании контактной поверхности увеличивают прежде всего при изготовлении крупных сотовых элементов, соответственно сотовых структур, когда критерий снижения трения имеет первостепенное значение.

Предпочтительно далее выполнять по меньшей мере один направляющий элемент по меньшей мере одного формообразующего сегмента таким образом, чтобы по меньшей мере один ролик выступал в сторону центральной части предлагаемого в изобретении устройства. Сказанное означает, в частности, что направляющий элемент и зажимная колодка выполнены в виде одной детали с переходящими один в другой участками наружной поверхности, при этом отдельный ролик несколько выступает над такой деталью, соответственно ее наружной поверхностью. Тем самым обеспечивается фактическое прилегание листов фольги только к ролику.

Еще одним объектом изобретения является способ изготовления сотового элемента из по меньшей мере частично профилированных листов фольги. Такой способ заключается в выполнении по меньшей мере следующих стадий:

а) подготавливают по меньшей мере один гладкий лист фольги и один профилированный лист фольги,

б) листы фольги свертывают с помощью описанного выше, предлагаемого в изобретении устройства в сотовую структуру,

в) сотовую структуру помещают в кожух и

г) листы фольги соединяют с кожухом.

Подобным способом можно изготавливать сотовый элемент любого из рассмотренных в начале описания конструктивных типов. В последующем описании предлагаемый в изобретении способ рассмотрен на примере изготовления сотового элемента из одного или нескольких пакетов листов фольги, однако объем изобретения не ограничен изготовлением только таких сотовых элементов.

В соответствии с этим на стадии а) подготавливают множество гладких и профилированных листов фольги. Такие гладкие и профилированные листы фольги с попеременным чередованием укладывают друг на друга, в результате чего между гладкими листами фольги и профилированными листами фольги из-за наличия у последних профильной структуры образуются каналы. Затем набранные в пакет гладкие и профилированные листы фольги фиксируют на по меньшей мере одной скручивающей оправке предлагаемого в изобретении устройства, соответственно в образованном ею зажиме и свертывают. В процессе свертывания листов фольги скручивающая оправка по меньшей мере периодически совершает вращательное движение, при котором по меньшей мере часть листов фольги контактирует, с одной стороны, со скручивающей оправкой, а с другой стороны, с по меньшей мере одним формообразующим сегментом, прежде всего с направляющим элементом, соответственно с его роликом. В конце процесса свертывания листов фольги зажимные колодки поворачиваются в направлении к центральной части предлагаемого в изобретении устройства и при таком своем повороте загибают концы листов фольги также в направлении к центральной части предлагаемого в изобретении устройства. В результате образуется сотовая структура, наружная форма которой в основном соответствует требуемой форме изготавливаемого сотового элемента. По завершении описанной выше стадии б) полученную сотовую структуру по меньшей мере частично помещают в кожух (стадия в)). При этом сотовая структура все еще может по меньшей мере временно оставаться в предлагаемом в изобретении устройстве, или же ее можно передавать в другое технологическое оборудование. В завершение листы фольги на стадии г) по меньшей мере частично соединяют с кожухом, соответственно между собой. Подобное соединение заключается прежде всего в соединении листов фольги между собой, соответственно с кожухом сваркой и/или высокотемпературной пайкой. Снабжать листы фольги соединительными, соответственно присадочными материалами, такими, например, как твердый припой, можно перед стадией б) или же после выполнения стадии б) или в). Листы фольги предпочтительно фактически неразъемно соединять между собой, соответственно с кожухом лишь на относительно небольшой в количественном выражении части от всего количества всех возможных мест соединения, соответственно участков контакта листов фольги друг с другом, соответственно с кожухом, которая как раз у крупных сотовых элементов составляет, например, гораздо меньше 30%. Тем самым учитываются характеристики теплового расширения подобного сотового элемента в системе выпуска ОГ.

В одном из предпочтительных вариантов осуществления предлагаемого в изобретении способа на стадии а) гладкие листы фольги и гофрированные листы фольги с попеременным чередованием набирают в пакет. При этом предпочтительно также одновременно свертывать на стадии б) несколько пакетов, с каждым из которых взаимодействует по скручивающей оправке и по формообразующему сегменту, которые контактируют с этим пакетом в процессе его свертывания. Для изготовления сотового элемента предпочтительно при этом использовать устройство с тремя скручивающими оправками и тремя формообразующими сегментами. Другие относящиеся к такому процессу подробности рассмотрены ниже в пояснениях к прилагаемым к описанию чертежам.

С помощью предлагаемого в изобретении устройства в предпочтительном варианте можно изготавливать такие сотовые элементы, которые имеют множество каналов, проходящих от первого торца сотового элемента до его второго торца и размер сотовой структуры которых в поперечнике превышает 150 мм. Под выражением "размер в поперечнике" применительно к сотовой структуре цилиндрической формы подразумевается ее диаметр, а применительно к сотовым структурам иной формы подразумевается их соответствующая наибольшая протяженность в поперечнике. Тем самым в данном случае акцент делается в первую очередь на крупных сотовых структурах, при изготовлении которых снижение трения в процессе свертывания листов фольги приводит к особо заметному повышению однородности строения сотовой структуры.

В равной степени и предлагаемым в изобретении способом можно изготавливать сотовые элементы, имеющие сотовую структуру со множеством проходящих от первого ее торца до второго ее торца каналов и с размером в поперечнике, превышающим 150 мм.

В отношении предпочтительной области применения изобретения следует отметить, что использование сотовой структуры (изготовленной с помощью предлагаемого в изобретении устройства) и/или сотового элемента (изготовленного предлагаемым в изобретении способом) на транспортном средстве, прежде всего на грузовом автомобиле, позволяет повысить эффективность превращения содержащихся в ОГ вредных веществ в безвредные при одновременно длительном сроке службы сотовой структуры, соответственно сотового элемента.

Ниже изобретение и необходимые для его реализации технические средства более подробно рассмотрены со ссылкой на прилагаемые к описанию чертежи. Необходимо отметить, что на этих чертежах представлены лишь наиболее предпочтительные варианты осуществления изобретения, которыми, однако, его объем не ограничен. Помимо этого приведенные на чертежах изображения преимущественно являются схематичными и поэтому обычно не отражают реальные размерные пропорции. На прилагаемых к описанию чертежах, в частности, показано:

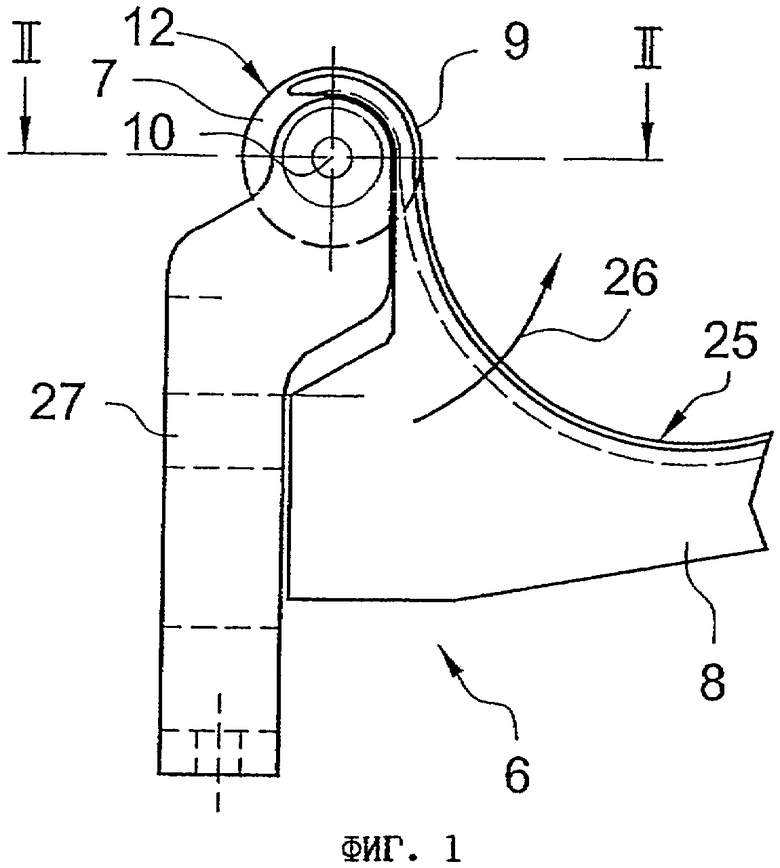

на фиг.1 - вид сверху выполненного по одному из вариантов формообразующего сегмента,

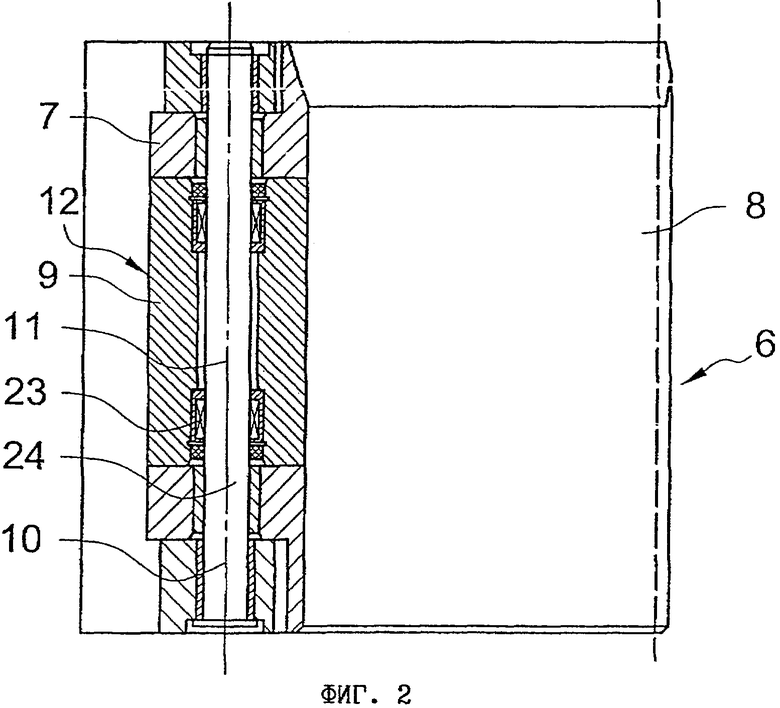

на фиг.2 - вид в разрезе показанного на фиг.1 формообразующего сегмента в зоне направляющего элемента,

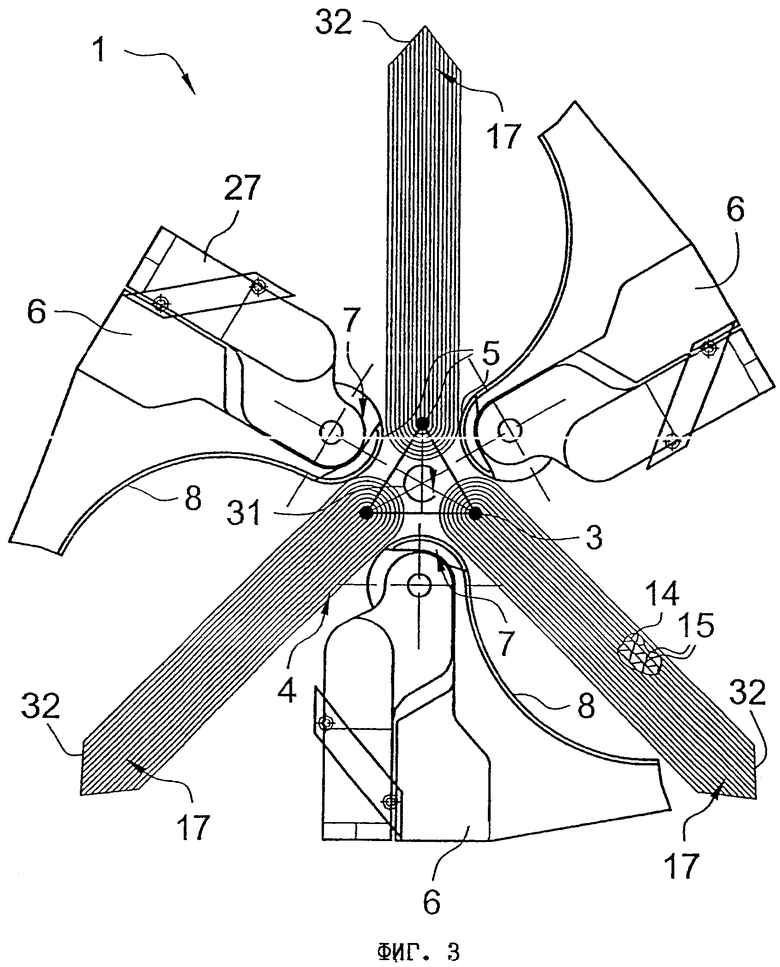

на фиг.3 - схема, иллюстрирующая первую стадию процесса свертывания листов фольги,

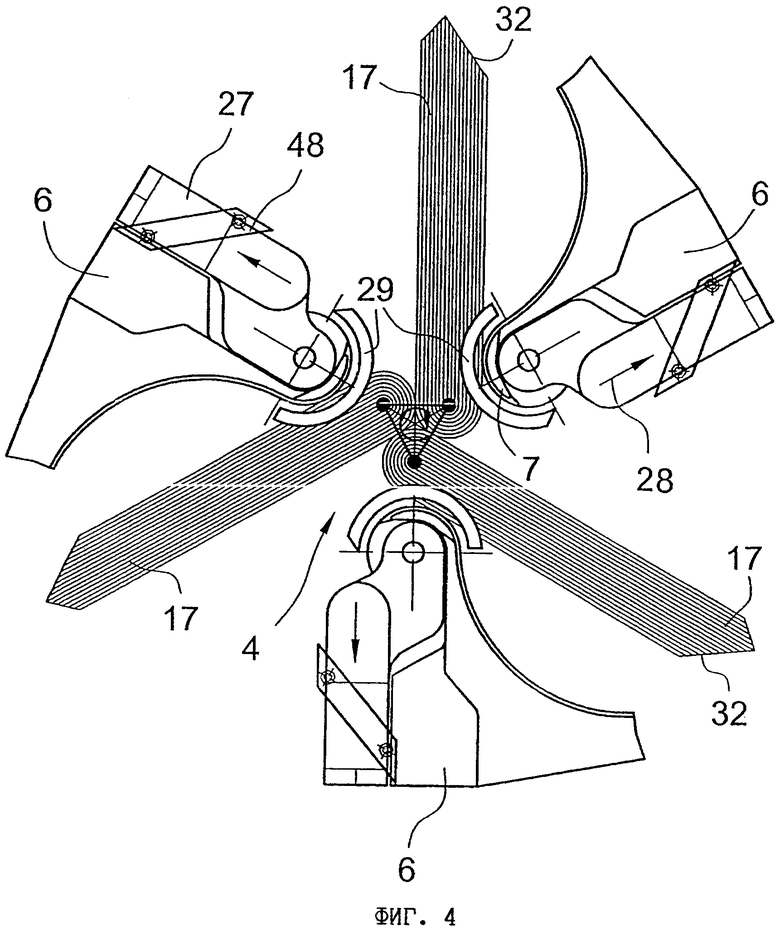

на фиг.4 - схема, иллюстрирующая вторую стадию процесса свертывания листов фольги,

на фиг.5 - схема, иллюстрирующая третью стадию процесса свертывания листов фольги,

на фиг.6 - схема, иллюстрирующая четвертую стадию процесса свертывания листов фольги,

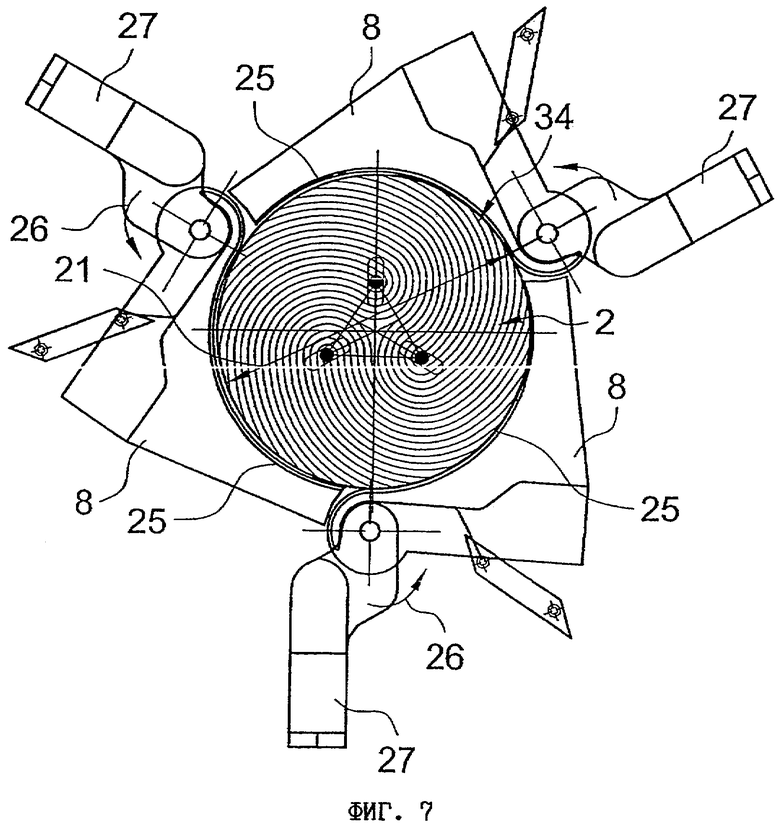

на фиг.7 - схема, иллюстрирующая пятую стадию процесса свертывания листов фольги,

на фиг.8 - схематичный вид транспортного средства с системой выпуска ОГ и встроенным в нее сотовым элементом и

на фиг.9 - схематичный вид сотового элемента.

На фиг.1 схематично в виде сверху показан выполненный по одному из вариантов формообразующий сегмент 6. Такой формообразующий сегмент 6 имеет кронштейн 27, к которому крепится зажимная колодка 8, выполненная с возможностью поворота относительно кронштейна 27 в направлении 26. Зажимная колодка 8 имеет профильную рабочую поверхность 25, которая прежде всего после поворота зажимной колодки в ее конечное рабочее положение (на чертеже зажимная колодка показана только в своем отведенном назад или убранном исходном положении) контактирует с листами фольги. Слева к профильной рабочей поверхности 25 зажимной колодки 5 примыкает направляющий элемент 7, обеспечивающий направленное перемещение по меньшей мере одного (не показанного на чертеже) листа фольги роликом 9. Ролик 9 расположен при этом соосно с осью 10 поворота зажимной колодки 8.

На фиг.2 формообразующий сегмент 6 показан в разрезе плоскостью, обозначенной на фиг.1. Такой разрез позволяет наглядно показать устройство формообразующего сегмента прежде всего в зоне направляющего элемента 7. Направляющий элемент 7 оснащен цилиндрическим роликом 9, который установлен на оси 24 с возможностью вращения на ней. Для этого между роликом 9 и осью 24 предусмотрено два подшипника 23. Ось 11 вращения ролика 9 совпадает при этом с осью 10 поворота зажимной колодки. В показанном на чертеже варианте наружная поверхность ролика располагается заподлицо или на одном уровне с наружной поверхностью остальной части направляющего элемента 7, образуя вместе с ней общую контактную поверхность 12 для листов фольги.

На фиг.3-7 проиллюстрированы различные стадии выполняемого по предпочтительному варианту процесса свертывания листов фольги на примере скручивания относительно друг друга трех пакетов 17, набранных из гладких листов фольги 14 и профилированных листов фольги 15.

Показанные на фиг.3 пакеты 17 сначала были согнуты вдвое по их середине, и поэтому концы 32 листов фольги обращены в каждом пакете 17 в одну строну. Через каждый пакет 17 с его дальней от концов 32 листов фольги 14, 15 стороны пропущено по параллельной его линии сгиба отдельной скручивающей оправке 3. Каждая скручивающая оправка 3 контактирует только с внутренним листом фольги 14, охватывающим ее по большей части ее периметра. В процессе скручивания таких пакетов сначала три показанных на чертеже формообразующих сегмента 6 перемещают снаружи к центральной части 4 устройства 1 в положение, в котором направляющие элементы 7 по меньшей мере частично прилегают к наружным листам фольги, из которых набраны пакеты 17. В результате по два соседних направляющих элемента 7 и по расположенной между ними скручивающей оправке 3 образуют для каждого пакета 17 зажим 5. Такое положение формообразующих сегментов соответствует своего рода начальному положению для последующего процесса свертывания листов фольги. Из этого положения три скручивающие оправки 3 начинают поворачиваться в обозначенном стрелкой 31 направлении при сохранении неизменным расстояния между ними.

К началу следующей стадии процесса свертывания листов фольги пакеты оказываются расположены относительно друг друга, например, в положении, показанном на фиг.4. В ходе уже произошедшего поворота скручивающих оправок 3 направляющие элементы 7 образуют по направляющему участку 29 для пакетов 17. Этот направляющий участок 29 образуется в основном (не обозначенным на чертеже) роликом направляющего элемента 7. В отношении перемещений, совершаемых в целом формообразующими сегментами 6, необходимо отметить, что они поступательно перемещаются в направлении 28 от центральной части 4 устройства 1. О таком поступательном перемещении формообразующих сегментов свидетельствует, например, происходящее на всех стадиях процесса свертывания листов фольги изменение относительного положения кронштейна 27 и держателя 48, который соединен, например, с (не показанным на чертеже) основанием устройства 1.

В ходе продолжающегося поворота скручивающих оправок 3 в зоне кронштейна 27 в конечном итоге также образуется направляющий участок 29, в результате чего каждый из пакетов 17 направляется несколькими формующими сегментами 6 в центральную часть устройства 1, как это показано на фиг.5. В центре устройства 1 пакеты 17 прилегают один к другому по постоянно увеличивающейся по мере поворота скручивающих оправок площади и частично охватывают друг друга. По мере образования сотовой структуры 2 в центральной части 4 устройства 1 отдельные формообразующие сегменты 6 продолжают поступательно смещаться радиально наружу в направлении 28.

На фиг.6 проиллюстрирована стадия перехода от исключительно процесса свертывания листов фольги к процессу пластического формообразования. К началу этой стадии направляющие участки 29, образованные направляющими элементами 7, соответственно их роликами 9, уже находятся в зоне концов 32 листов фольги 14, 15. К этому моменту дальнейшее образование или формирование сотовой структуры 2 уже невозможно, поскольку формующие сегменты 6 образуют всего лишь три точечные контропоры для множества листов фольги 14, 15. В результате достигается максимальный диаметр 33, при котором дальнейшее формирование сотовой структуры 2 не может продолжаться "изнутри наружу", а происходит в последующем "снаружи внутрь". Для этого зажимные колодки 8 поворачивают к центральной части 4 устройства в обозначенных прерывистыми стрелками 26 направлениях.

На фиг.7 проиллюстрирована последняя стадия процесса свертывания листов фольги. К этому моменту зажимные колодки 8 полностью повернулись в направлении 26 в свои конечные положения. Формой профильных рабочих поверхностей 25 задается при этом внешняя форма 34 сотовой структуры 2 с требуемым размером 21 в поперечнике. Иными словами, на этой стадии все концы 32 листов фольги 14, 15 прилегают к профильным рабочим поверхностям 25 формообразующих сегментов 6. В показанном на чертеже варианте профильные рабочие поверхности 25 формообразующих сегментов 6 образуют в их окончательно сомкнутом положении круглую, соответственно цилиндрическую, форму, однако такая форма не является строго обязательной. Точно так же можно изготавливать сотовые структуры и с иным контуром в поперечном сечении.

На фиг.8 проиллюстрирована предпочтительная область применения сотового элемента, изготовленного с помощью предлагаемого в изобретении устройства, соответственно предлагаемым в изобретении способом. Подобный сотовый элемент применяется прежде всего в автомобилестроении. На чертеже схематично показан автомобиль 22, оснащенный ДВС 38 (например, ДВС с принудительным воспламенением рабочей смеси или дизельным двигателем). Работой ДВС 38 управляет соответствующая система 37 управления, с которой соединено предусмотренное в системе 46 выпуска ОГ измерительное устройство 41, служащее для определения концентрации определенных компонентов ОГ в системе 46 их выпуска либо преобладающих в ней условий. На основании измеренных измерительным устройством значений система 37 управления двигателем может воздействовать на режим, соответственно регулировать режим работы ДВС 38. Образующиеся при работе двигателя ОГ последовательно проходят при этом в системе 46 их выпуска в преимущественном направлении своего потока через следующие, по меньшей мере частично соединенные между собой выпускным трубопроводом 40 компоненты: турбонагнетатель 39, смеситель 42 потока, каталитический нейтрализатор 44 (выполненный в виде нейтрализатора с катализатором окисления), улавливатель 43 твердых частиц, адсорбер 45, а также еще один каталитический нейтрализатор 44, например трехкомпонентный каталитический нейтрализатор.

На фиг.9 схематично в аксонометрии показан выполненный по одному из вариантов сотовый элемент 13, образованный свернутыми по спирали вокруг центра 47 листами фольги. Такой сотовый элемент 13, размер 21 которого в поперечнике превышает 150 мм, образован гладким листом фольги 14 и профилированным, в частности гофрированным, листом фольги 15, которые, будучи свернуты по спирали, образуют между собой множество каналов 18, проходящих от первого торца 19 сотового элемента до его второго торца 20. Внутри каналов 18 предусмотрены микропрофильные структуры 36 для воздействия на поток ОГ. В предпочтительном варианте фольга 14 и фольга 15 имеют одинаковую толщину 35 примерно в пределах от 0,15 до 0,03 мм.

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении металлических сотовых элементов. Устройство содержит одну скручивающую оправку, расположенную в центральной части устройства и имеющую зажим для по меньшей мере одного листа фольги, формообразующие сегменты с по меньшей мере одним направляющим элементом, который служит для обеспечения направленного перемещения по меньшей мере одного листа фольги в процессе его свертывания и выполнен с по меньшей мере одним роликом, по меньшей мере одну поворотную зажимную колодку. При этом формообразующие сегменты поступательно перемещаются от центральной части устройства, а по меньшей мере одна поворотная зажимная колодка в рабочем положении полностью охватывает центральную часть устройства и воспроизводит наружный контур сотовой структуры. Повышается качество металлических сотовых элементов. 2 н. и 7 з.п. ф-лы, 9 ил.

1. Устройство (1) для свертывания по меньшей мере частично профилированных листов фольги в сотовую структуру (2), имеющее по меньшей мере следующие компоненты: по меньшей мере одну скручивающую оправку (3), расположенную в центральной части (4) устройства (1) и имеющую зажим (5) для по меньшей мере одного листа фольги, и формообразующие сегменты (6), имеющие по меньшей мере один направляющий элемент (7), который служит для обеспечения направленного перемещения по меньшей мере одного листа фольги в процессе его свертывания и выполнен с по меньшей мере одним роликом (9) и по меньшей мере одной поворотной зажимной колодкой (8), причем формообразующие сегменты (6) являются поступательно перемещаемыми в направлении (28) от центральной части (6) устройства (1), а по меньшей мере одна поворотная зажимная колодка (8) в своем рабочем положении полностью охватывает центральную часть (4) устройства (1) и тем самым воспроизводит наружный контур сотовой структуры (2).

2. Устройство (1) по п.1, в котором по меньшей мере один формообразующий сегмент (6) выполнен перемещаемым относительно по меньшей мере одной скручивающей оправки (3).

3. Устройство (1) по п.1 или 2, в котором по меньшей мере один формообразующий сегмент (6) выполнен с примыкающими друг к другу направляющим элементом (7) и зажимной колодкой (8),

4. Устройство (1) по п.1 или 2, в котором по меньшей мере одна зажимная колодка (8) по меньшей мере одного формообразующего сегмента (6) имеет ось (10) поворота, совпадающую с осью (11) вращения по меньшей мере одного ролика (9).

5. Устройство (1) по п.1 или 2, в котором по меньшей мере один направляющий элемент (7) по меньшей мере одного формообразующего сегмента (6) образует для по меньшей мере одного листа фольги контактную поверхность (12), по меньшей мере 50% которой приходится на поверхность по меньшей мере одного ролика (9).

6. Устройство (1) по п.1 или 2, в котором по меньшей мере один направляющий элемент (7) по меньшей мере одного формообразующего сегмента (6) выполнен таким образом, что по меньшей мере один ролик (9) выступает в сторону центральной части (4) устройства (1).

7. Способ изготовления сотового элемента (13) из по меньшей мере частично профилированных листов фольги, заключающийся в выполнении по меньшей мере следующих стадий:

а) подготавливают по меньшей мере один гладкий лист фольги (14) и один профилированный лист фольги (15),

б) листы фольги свертывают с помощью устройства по одному из пп.1-6 в сотовую структуру (2),

в) сотовую структуру (2) помещают в кожух (16) и

г) листы фольги (14, 15) соединяют с кожухом (16).

8. Способ по п.7, при осуществлении которого на стадии а) гладкие листы фольги (14) и гофрированные листы фольги (15) с попеременным чередованием набирают в пакет (17).

9. Способ по п.8, при осуществлении которого на стадии б) одновременно свертывают несколько пакетов (17), с каждым из которых взаимодействует по скручивающей оправке (3) и по формообразующему сегменту (6), которые контактируют с этим пакетом (17) в процессе его свертывания.

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

| RU 2003153614 A, 20.05.2005 | |||

| DE 19521685 A1, 19.12.1996. | |||

Авторы

Даты

2011-08-10—Публикация

2006-08-11—Подача