Изобретение относится к методу ускоренного созревания висковых дистиллятов и распространяется на производство висковых выдержанных дистиллятов трехлетнего, четырехлетнего, пятилетнего, семилетнего методом ускоренного созревания.

Технической проблемой известных методов созревания висковых дистиллятов является большой временной период выдержки, измеряемый годами, для достижения дистиллятами свойств соответствующих предъявляемым требованиям.

Наиболее близким аналогом является решение по SU1196373, опубл.: 07.12.1985. на способ созревания крепких напитков, включающий активацию дубовой клепки путем её термообработки и продувки кислородсодержащей средой и выдержку крепкого напитка в присутствии дубовой клепки с последующим отделением напитка от клепки, отличающийся тем, что, с целью ускорения и повышения органо-лептических свойств готового продукта, дубовую клепку после отделения напитка подвергают активации, при этом в процессе активации наряду с термообработкой из нее извлекают пары спирта до содержания его в клепке 10-15%, улавливают их кислородсодержащей средой и конденсируют, а термообработку дубовой клепки и извлечение паров спирта осуществляют путем циклического воздействия на - нее многомодовым электромагнитным полем стоячих волн частотой 2000-4500 МГц в течение 60-300 с до температуры нагрева 35-55 С в каждом цикле.

Технической проблемой прототипа является то, что обработка электромагнитным полем стоячих волн частотой 2000-4500 МГц ведет к потере уникальных вкусовых свойств готового продукта.

Задачей изобретения является устранение указанных недостатков.

Техническим результатом изобретения является ускорение процесса выдержки висковых дистиллятов с сохранением вкусовых свойств готового продукта, характерных для многолетних выдержек.

Указанный технический результат достигается за счет того, что заявлен способ производства выдержанных висковых дистиллятов, включающий термообработку дубовой клепки, ее продувки кислородсодержащей средой и выдержку крепкого напитка в присутствии дубовой клепки с последующим отделением напитка от клепки, отличающийся тем, что с целью ускорения и повышения органо-лептических свойств готового продукта, ускоренное созревание производят путем выдержки дистиллятов в эмалированном резервуаре или резервуаре, изготовленном из материалов, обеспечивающих качество и безопасность зерновых дистиллятов, в присутствии дубовой клепки с проведением непрерывного естественного циркулирования дистиллята по контуру: низ резервуара – теплообменник – верх резервуара – низ резервуара, многократно чередуя нагрев частей спирта в теплообменнике до 50-80˚С и последующее их охлаждение в верху резервуара путем смешивания с находящимся там дистиллятом, медленно нагревая последующий до температуры 40-50˚С; при этом, в резервуары загружаются дубовые клепки предварительно обработанные 1% содой при температуре 25˚С около суток; клепка загружается из расчета в количестве 1-2 кг на 1 дал. дистиллята; цистерну с дистиллятом периодически насыщают кислородом; термическую обработку молодых зерновых дистиллятов указанным способом ведут из расчета того, что:

- обработка не менее 5 суток – при производстве зернового дистиллята, соответствующего показателям качества и безопасности, предъявляемым к зерновому дистилляту трехлетней выдержки;

- обработка не менее 7 суток – при производстве зернового дистиллята, соответствующего показателям качества и безопасности зерновому дистилляту четырехлетней выдержки;

- обработка не менее 10 суток – при производстве зернового дистиллята, соответствующего показателям качества и безопасности зерновому дистилляту пятилетней выдержки;

- обработка не менее 15 суток – при производстве зернового дистиллята, соответствующего показателям качества и безопасности зерновому дистилляту семилетней выдержки;

после вышеуказанной термической обработки в контакте с дубовой клепкой, зерновой дистиллят выдерживают в резервуарах с дубовой клепкой не менее трех месяцев с дозированием кислорода.

Предпочтительно, при термической обработке в контакте с дубовой клепкой вышеуказанным способом обеспечивают содержание общего экстракта в зерновых дистиллятах не менее 0,5 г/дм3.

Предпочтительно, фракционную перегонку бражного сусла ведут в непрерывном потоке с выделением средней фракции дистиллята вискового, головной и хвостовой фракции.

Предпочтительно, для производства дистиллятов висковых используется фракционная перегонка в одностадийной непрерывной схеме.

Предпочтительно, полученные дистилляты по качеству накапливают отдельно друг от друга, и по заключению лаборатории, эгализируют в отдельные однородные партии висковых дистиллятов, где проводят оценку физико-химических параметров и органолептических характеристик партий, при этом, партии, не соответствующие требованиям, направляют на повторную переработку, а отборные партии дистиллятов висковых с высшими дегустационными показателями используют для последующей выдержки.

Предпочтительно, висковые дистилляты выдерживают в резервуарах, изготовленных из нержавеющей стали, загруженных дубовой щепой или дубовыми клепками, причем перед закладкой на выдержку висковые дистилляты сортируют по качеству, эгализируют и производят полный анализ.

Предпочтительно, выдержку дистиллята проводят ускоренным методом в два этапа:

- на первом этапе дистилляты подвергаются термической обработке, которую осуществляют при температуре 40-60°С в резервуарах, изготовленных из нержавеющей стали с загруженной в них дубовой щепой до достижения в продукте общего содержания экстрактивных веществ не менее 0,5 г/дм3, температуру поддерживают путем рециркуляции дистиллята через теплообменник; после термической обработки дистилляты перемещают в цистерны, изготовленные из нержавеющей стали, с загруженной обожженной щепой или дубовыми клепками, где при естественном остывании проходит дальнейшее созревание;

- на втором этапе выдержки дистиллят насыщают кислородом в количестве 15-20 мг/дм3, а выдержку дистиллята на дубовой щепе или дубовой клепке в цистерне осуществляют от 30 до 90 дней, в зависимости от достижения содержания общего содержания экстрактивных веществ не менее 0,7 г/дм3 и получения вискового дистиллята, соответствующего по качеству определенному сроку выдержки.

Предпочтительно, щепу для выдержки висковых дистиллятов готовят из высококачественной древесины дуба, причем используют щепу необожженную и обожженную.

Предпочтительно, необожженную щепу используют в процессе тепловой обработки дистиллятов на первом этапе выдержки, а на втором этапе выдержки применяют комбинированное использование щепы средней и сильной обжарки, что позволяет увеличить органолептические показатели дистиллята

Предпочтительно, необожжённую щепу изготавливают посредством дробления клепки на частицы размером 10х5х3см, причем колку проводят по направлению древесных волокон; полученную щепу подвергают обработке замачиванием в холодной воде на двое суток, а в процессе замачивания в воду добавляют соду из расчета 40 г на 1 дал используемой воды; промывку щепы осуществляют на решетках; процесс просушки осуществляют в шкафах при температуре 150 градусов в течении 12 часов.

Предпочтительно, на втором этапе выдержки применяют комбинированное использование щепы средней и сильной обжарки, а расход дубовых клепок для закладки в цистерны принимается из расчета 1,05 м3 на 1000 дал вискового дистиллята.

Предпочтительно, резервуары заполняют висковым дистиллятом с недоливом не более 2%.

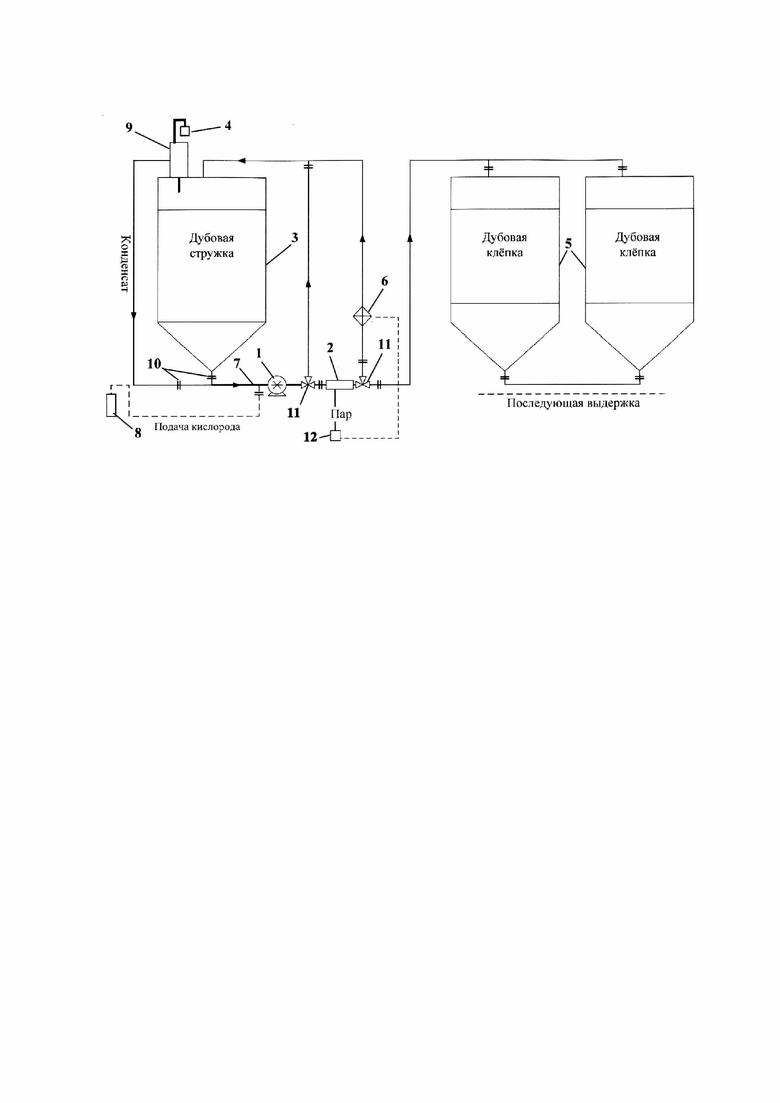

Изобретение поясняется чертежом.

На чертеже показана блок-схема циркуляционного контура процесса приготовления сброженного сусла, где 1 - насос центробежный, 2 – теплообменник, 3 - емкость нержавеющая, 4 - конденсатоотводчик, 5 - емкость для выдержки чернового дистиллята, 6 – термодатчик, 7 - дистиллят черновой, 8 - кислородный баллон, 9 - дыхательный клапан с основным предохранителем (воздушник), 10 - запорная арматура (кран), 11 - вентиль трехходовой, 12 - клапан регулировки подачи пара.

Осуществление изобретения

По технологии ускоренного созревания зерновых дистиллятов ускоренное созревание производится путем их выдержки в эмалированном резервуаре или резервуаре, изготовленном из материалов, обеспечивающих качество и безопасность зерновых дистиллятов, в присутствии дубовой клепки с проведением непрерывного естественного циркулирования дистиллята по контуру: низ резервуара – теплообменник – верх резервуара – низ резервуара, многократно чередуя нагрев частей спирта в теплообменнике до 50-80˚С и последующее их охлаждение в верху резервуара путем смешивания с находящимся там дистиллятом, медленно нагревая последующий до температуры 40-50˚С.

При этом, в резервуары загружаются дубовые клепки предварительно обработанные по схеме, принятой для новых бочек (т.е. 1% содой) при температуре 25˚С около суток. Клепка загружается из расчета в количестве 1-2 кг на 1 дал. дистиллята. Цистерна с дистиллятом периодически насыщается кислородом, необходимым для успешного созревания дистиллята.

Применение указанной обработки приводит древесину в такое состояние, какое достигается при продолжительности (до 20-30 лет) естественной выдержки клепки с дистиллятом.

При проведении ускоренного созревания зернового дистиллята заполняют им резервуар, теплообменник и коммуникации, соединяющие теплообменник с верхом и низом зернового дистиллята, находящегося в резервуаре. Затем нагревают зерновой дистиллят в теплообменнике, в результате чего он поднимается вверх, поступает в верхнюю часть резервуара, где смешивается с находящимся там дистиллятом и охлаждается.

На смену нагреваемому в теплообменнике и поднимающемуся в вверх резервуара дистилляту поступает в теплообменник холодный дистиллят из низа резервуара, в результате чего осуществляется рециркуляция дистиллята по замкнутому контуру с многократным чередованием нагрева в теплообменнике и охлаждения в резервуаре.

Указанная рециркуляция спирта с чередованием его нагрева до 50-80˚С и охлаждения до температуры дистиллята, находящегося в резервуаре происходит до повышения температуры дистиллята в резервуаре на 20-30˚С по сравнению с исходной.

Термическая обработка молодых зерновых дистиллятов указанным способом соответствует:

- не менее 5 суток – при производстве зернового дистиллята, соответствующего показателям качества и безопасности, предъявляемым к зерновому дистилляту трехлетней выдержки;

- не менее 7 суток – при производстве зернового дистиллята, соответствующего показателям качества и безопасности зерновому дистилляту четырехлетней выдержки;

- не менее 10 суток – при производстве зернового дистиллята, соответствующего показателям качества и безопасности зерновому дистилляту пятилетней выдержки;

- не менее 15 суток – при производстве зернового дистиллята, соответствующего показателям качества и безопасности зерновому дистилляту семилетней выдержки.

После вышеуказанной термической обработки в контакте с дубовой клепкой, зерновой дистиллят выдерживается в резервуарах с дубовой клепкой не менее трех месяцев с дозированием кислорода от кислородного баллона 8 (см. чертеж).

При термической обработке в контакте с дубовой клепкой вышеуказанным способом должно обеспечиваться содержание общего экстракта в зерновых дистиллятах не менее 0,5 г/дм3.

Термическая обработка зерновых дистиллятов с чередованием их нагрева и охлаждения способствует увеличению содержания в них ценных для дистиллятов жирных кислот, энантовых эфиров и сиреневого альдегида, а также снижению содержания нежелательных высших спиртов, особенно бутанола-2, что способствует повышению их качества.

При определении органолептических показателей зерновых дистиллятов установлено, что при ускорении процессов созревания по предлагаемой технологии значительно повышается их качество. Они становятся менее резкими, более полными и гармоничными, сильноокрашенными, с мягким вкусом и сильным ароматом, что гарантирует получение из них впоследствии высококачественных алкогольных напитков различного возраста.

Висковый дистиллят вырабатывается путем однократной или многократной дистилляции (перегонки) сброженного сусла из зерна злаковых культур: ржи, ячменя, кукурузы, пшеницы или смеси и/или, приготовленного из него солода, и имеет вкус и аромат исходного сырья.

В зависимости от использованного сырья (сброженного злакового или солодового сусла) висковый дистиллят разделяется на зерновой или солодовый.

Висковый выдержанный дистиллят трехлетний, четырехлетний, пятилетний, семилетний производится путем выдержки в контакте с дубовой щепой (клепкой) методом ускоренного созревания.

Висковые дистилляты по органолептическим показателям должны соответствовать требованиям, указанным в таблице 1.

Таблица 1

По физико-химическим показателям висковые дистилляты должны соответствовать значениям, указанным в таблице 2.

Таблица 2

Показатели безопасности зерновых дистиллятов должны соответствовать требованиям, установленным в ТР ТС 021/2011. О безопасности пищевой продукции, утвержденному Решением Комиссии Таможенного союза от 9 декабря 2011 г. N 880. [приложение 3 (Напитки)].

Для приготовления висковых дистиллятов используют:

- воду питьевую по СанПиН 2.1.4.1074-2001 «Питьевая вода. Гигиенические требования к качеству воды централизованных систем питьевого водоснабжения» с жесткостью до 1 °Ж для естественной воды и до 0,2 °Ж для исправленной воды;

- рожь по ГОСТ 16990-2017 (с 01.01.2019 г.), ГОСТ Р 53049-2008 (до 01.01.2019 г.);

- ячмень по ГОСТ 28672-90;

- кукурузу по ГОСТ 13634-2017 (с 01.07.2018 г.), ГОСТ Р 55910-2013 (до 01.07.2018 г.);

- пшеницу по ГОСТ 9353-2016 (с 01.07.2018 г.), ГОСТ Р 52554-2006 (до 01.07.2018 г.);

- солод пивоваренный ячменный по ГОСТ 29294-2014;

- солод ржаной по ГОСТ Р 52061-2003;

- тритикале по ГОСТ 34023-2016;

- другие виды зернового сырья и солода по нормативным документам.

Для выдержки висковых дистиллятов используются емкости 3 и 5 (см. чертеж) из нержавеющей стали, с погруженной дубовой щепой или клепкой.

Допускается применять вспомогательные материалы, разрешенные к использованию в спиртовой и ликероводочной отрасли.

Технологический процесс дистилляции бражного сусла состоит в следующем.

Перегонку зрелой бражки ведут на аппарате непрерывного действия с использованием установок перегонных для производства дистиллятов.

В процессе производства вискового дистиллята последовательно реализуют следующие технологические процессы:

- фракционную перегонку бражного сусла в непрерывном потоке с выделением дистиллята вискового (средняя фракция), головной и хвостовой фракции.

Для производства дистиллятов висковых используется фракционная перегонка в одностадийной непрерывной схеме.

Полученные дистилляты (по качеству) накапливают отдельно друг от друга, и по заключению лаборатории, эгализируют в отдельные однородные партии висковых дистиллятов. Проводят оценку физико-химических параметров и органолептических характеристик партий. Партии, не соответствующие требованиям, отбраковывают (направляют на повторную переработку).

По заключению лаборатории производят отбор партий дистиллятов висковых для последующей выдержки. Рекомендуется подвергать выдержке дистилляты, обладающие наивысшими дегустационными показателями.

Технологический процесс выдержки висковых дистиллятов состоит в следующем.

Висковые дистилляты выдерживают в резервуарах, изготовленных из нержавеющей стали, загруженных дубовой щепой или дубовыми клепками.

Перед закладкой на выдержку висковые дистилляты сортируют по качеству, эгализируют и производят полный анализ. Эгализированным партиям вискового дистиллята присваивают номер и в акте паспорте указывают дату закладки на выдержку, физико- химические показатели и органолептическую характеристику.

Выдержка дистиллята на предприятии проводится ускоренным методом, включающим в себя два этапа.

На первом этапе дистилляты подвергаются термической обработке.

Термическая обработка дистиллятов осуществляют при температуре 40-60°С в резервуарах, изготовленных из нержавеющей стали с загруженной в них дубовой щепой до достижения в продукте общего содержания экстрактивных веществ не менее 0,5 г/дм3. Температура поддерживается путем рециркуляции дистиллята через теплообменник.

При производстве дистиллята вискового выдержанного, соответствующего по показателям качества и безопасности дистилляту трехлетней выдержки, термическая обработка проводится в течение 5-8 суток, дубовая необожженная щепа загружается в емкость из расчета 20-30 г/ дал.

При производстве вискового дистиллята выдержанного, соответствующего по показателям качества и безопасности четырехлетней выдержки, термическая обработка проводится в течение 7-8 суток, количество загружаемой в емкость дубовой необожженной щепы- 30-40 г/дал.

При производстве вискового дистиллята выдержанного, соответствующего по показателям качества и безопасности пятилетней выдержки, термическая обработка проводится в течение 8-10 суток, количество дубовой необожженной щепы, загружаемой в емкости - 40-50 г/дал.

При производстве вискового дистиллята выдержанного, соответствующего по показателям качества и безопасности семилетней выдержки, термическая обработка проводится в течение 10-15 суток, количество дубовой щепы, загружаемой в емкости -50-70 г/дал.

После термической обработки черновой дистиллят 7 перемещают в цистерны 5 (см. чертеж), изготовленные из нержавеющей стали, с загруженной обожженной щепой или дубовыми клепками, где при естественном остывании проходит дальнейшее созревание.

С помощью запорной арматуры (кранов) 10 и вентилей трехходовых 11 регулируют процесс подачи/перекрытия дистиллята по контуру.

На втором этапе выдержки дистиллят насыщается кислородом в количестве 15-20 мг/дм3. Выдержка дистиллята на дубовой щепе или дубовой клепке в цистерне длится от 30 до 90 дней, в зависимости от достижения содержания общего содержания экстрактивных веществ не менее 0,7 г/дм3 и получения вискового дистиллята, соответствующего по качеству определенному сроку выдержки.

Щепа для выдержки висковых дистиллятов готовится непосредственно на предприятии из высококачественной древесины дуба. В производстве при выдержке дистиллятов используется щепа необожженная и обожженная.

Необожженная щепа, используется в процессе тепловой обработки дистиллятов (1 этап выдержки), улучшает структуру танинов, аромат обогащается оттенками фруктов и миндаля со слабым дубовым тоном, увеличивается интенсивность послевкусия.

На втором этапе выдержки применяется комбинированное использование щепы средней и сильной обжарки, что позволяет увеличить органолептические показатели дистиллята. Щепа среднего обжига увеличивает сладость и дубовый тон вкуса. Щепа сильного обжига имеет интенсивный аромат с преобладанием ванильных тонов и сильным дубовым тоном во вкусе.

Процесс приготовления щепы состоит в следующем.

Необожжённая щепа.

Обработанную одним из методов клепку дробят на частицы размером 10х5х3см, колка проводится по направлению древесных волокон.

Полученная щепа подвергается обработке:

1. Замачивание в холодной воде на 2-е суток, в процессе замачивания в воду добавляется сода из расчета 40 г на 1 дал используемой воды.

2. Промывка. Промывку щепы осуществляют на решетках.

3. Просушка. Процесс просушки проходит в шкафах при температуре 150 градусов в течении 12-ти часов.

Обожжённая щепа.

Необожженная щепа подвергается обжигу, в зависимости от времени и интенсивности обжига разделяется на обожженную щепу:

- легкого обжига, имеющую тонкий оттенок ванили, фруктов и цветов; обжиг проводится в духовом шкафу при температуре 150-160°С в течение 20-30 минут;

- среднего обжига, обладающую ярким ароматом винили, миндаля, кокоса, пряностей, карамели; обжиг проводится в духовом шкафу при температуре 150-200°С в течение 30-40 минут;

- сильного обжига, приобретающую насыщенный дымный, шоколадный эффект в аромате; обжиг проводится в духовом шкафу при температуре 150-200°С в течение 60 минут.

Расход дубовых клепок для закладки в цистерны принимается из расчета 1,05 м3 на 1000 дал вискового дистиллята.

Первое измерение вместимости резервуара с новой клепкой проводят через мерники водой или дистиллятом, все последующие замеры - только дистиллятом. Данные по замеру вместимости резервуара, за вычетом объема клепок, заносят в акт измерения тары и в акт закладки дистиллятов на выдержку.

Резервуары заполняют висковым дистиллятом с недоливом не более 2%. За резервуаром осуществляют тщательный профилактический контроль.

Количество клепок (шт.), необходимое для закладки в один резервуар рассчитывают по формуле: K = Пср / (2ав + 2ас)

0,9В х Пср 0,9В х П

где: К - число клепок, шт.; 0,9 - коэффициент, учитывающий рабочую вместимость резервуара; В – паспортная вместимость резервуара, дал; Пср - средняя удельная поверхность древесины, потребная для выдержки зернового дистиллята принимается 200-250, кв. см; а - средняя длина одной клепки, см; в - средняя ширина одной клепки, см; с - средняя высота одной клепки.

Первое измерение вместимости резервуара с новой клепкой проводят через мерники водой или дистиллятом, все последующие замеры - только дистиллятом. Данные по замеру вместимости резервуара, за вычетом объема клепок, заносят в акт измерения тары и в акт закладки дистиллятов на выдержку.

Резервуары заполняют зерновым дистиллятом с недоливом не более 2%. За резервуаром осуществляют тщательный профилактический контроль.

Технологический процесс приготовления сброженного сусла состоит в следующем.

Зерно злаковых культур (далее зерно) поступает на производство автотранспортом. После взвешивания на автомобильных весах зерно разгружают в приемный бункер, затем норией зерно подают в производственные бункера, из которых транспортируют норией на сепаратор для очистки от сорных примесей. Зерновые отходы подают в бункер отходов, по мере накопления их утилизируют.

Очищенное зерно поступает в накопительный бункер, служащий в качестве емкости для учета зерна по выверенному уровню. Взвешенное зерно подают для измельчения на молотковые дробилки с магнитным уловителем металлических включений.

Помол зерна направляют в смеситель, куда одновременно поступает вода, предварительно подогретая в бойлере и конденсат, поступающий из сборника от конденсатоотводчика 4, через дыхательный клапан 9 с основным предохранителем (воздушник) (см. чертеж).

При использовании конденсата после выпаривания фильтрата барды для приготовления замеса, его дозируют в смеситель в количестве от 30 до 40% в замен воды. Регулировку подачи пара осуществляют с использованием клапана регулировки подачи пара 12.

Для уменьшения вязкости замеса, а также с целью растворения крахмала зерна в смеситель подают из расходного сборника разжижающие ферментные препараты термостабильной альфа – амилазы. Гидромодуль замеса составляет 1:2,0-3. Перемешивание замеса осуществляют мешалкой. Продолжительность пребывания замеса в смесителе при температуре от 50 до 55˚С составляет от 10 до 20 мин.

Полученный замес направляют на разваривание по механико-ферментативному способу в последовательно расположенные три аппарата гидродинамической и ферментативной обработки (ГДФО).

Замес насосом подают на теплообменник, где подогревают его с помощью пара, до температуры 75˚С и заполняют аппарат ГДФО-1. В процессе заполнения аппарата ГДФО-1 на 1/3 часть включают циркуляционный контур (см. чертеж), состоящий из теплообменника 2, центробежного насоса 1, обеспечивающего циркуляцию, перемешивание и подогрев замеса до 75˚С. Продолжительность выдержки массы в аппарате составляет от 1,0 до 2,0 час.

Из аппарата ГДФО-1 масса самотеком поступает на вторую ступень обработки, осуществляемую в аппарате ГДФО-2. При рециркуляции массы с помощью насоса через контактную головку происходит ее подогрев острым паром от 85 до 90˚С. Продолжительность разваривания в аппарате составляет от 1,0 до 2,0 час. Из аппарата ГДФО-2 масса самотеком поступает в аппарат ГДФО-3, где выдерживается при температуре 85˚С в течение от 1,0 до 2,0 час, для контроля за которой применяют термодатчик 6.

Разваренную массу насосом подают в контактную головку, нагревают острым паром до температуры от 110 до 120˚С и подают в паросепаратор-выдерживатель. Затем массу самотеком подают в осахариватель, где происходит ее охлаждение до температуры осахаривания водой поступающей в «змеевики» и «рубашку» охлаждения. Из расходного сборника для ферментов в осахариватель дозируют раствор глюкоамилазы. При необходимости, возможно использование и других разжижающих ферментов, обеспечивающих гидролиз растворенного крахмала до сбраживаемых сахаров.

По окончании осахаривания сусло перекачивают насосом на охлаждение до температуры складки в теплообменник 2 и далее направляют в бродильное отделение.

Для приготовления производственных дрожжей сусло, минуя теплообменник насосом подают в дрожжевое отделение, которое состоит из маточника и дрожжанок. Дрожжегенерацию ведут в зависимости от выбранной расы дрожжей на пастеризованном, подкисленном сусле по методу естественно чистой культуры. Для обеспечения дрожжевых клеток достаточным азотистым питанием предусмотрена подача из сборников в дрожжанки растворов питательных веществ. Для подкисления дрожжевого сусла в дрожжанки из расходного сборника подают серную кислоту. Готовые дрожжи из дрожжанок подают в бродильные чаны.

Сбраживание осахаренного сусла осуществляют по периодическому способу в бродильных чанах. Регулирование температуры в процессе брожения производят подачей холодной воды в «рубашки» охлаждения, которыми оборудованы бродильные чаны. Пары спирта, выделяющиеся из бродильных чанов вместе с диоксидом углерода, улавливаются спиртоловушкой и в виде водно-спиртовой жидкости через сборник возвращаются в передаточный чан.

Зрелая бражка из бродильных чанов насосом перекачивается в передаточный чан, откуда насосом подается на брагоперегонку. Для мойки и дезинфекции оборудования используют раствор антисептика, поступающий из сборника.

Технологический процесс дистилляции бражного сусла состоит в следующем.

Перегонку зрелой бражки ведут на аппарате непрерывного действия с использованием установки перегонной для производства дистиллятов "ВАНД-КМ-03" установленной в составе брагоректификационной установки БРУ - 3000.

В процессе производства дистиллята зернового последовательно реализуют следующие технологические процессы: фракционную перегонку бражного сусла в непрерывном потоке на установке модели «ВАНД-КМ-03» с выделением дистиллята зернового молодого, головной и хвостовой фракции.

Для производства дистиллятов зерновых молодых используется фракционная перегонка в одностадийной непрерывной схеме.

Отбор дистиллята зернового производят с 27-й, или 33-ей, или 36-ой тарелок (считая с нижней тарелки колонны) в зависимости от качества пергоняемого бражного сусла и выбранных режимов работы установки.

Отбор хвостовой фракции производят с 3-й, или 6-ой, или 10-ой тарелок в пределах от 0,5 до 3,0% об. от объема б.с. в зависимости от содержания в бражном сусле летучих кислот и наличия в их вкусе грубых дрожжевых тонов.

Кубовый остаток (барду) выводят из процесса через бардорегулятор и направляют на переработку.

Хвостовую фракцию (по заключению лаборатории) смешивают с бражным суслом и возвращают на фракционную дистилляцию. Количество циклов возврата хвостовой фракции в бражное сусло устанавливают по заключению лаборатории, но не более 5 раз. Соотношение количества хвостовой фракции и бражного сусла назначают, исходя из повышения объемной доли этилового дистиллята в бражном сусле не более чем на 2,0%. Остаток хвостовой фракции (после многократно смешивания с бражным суслом) направляют на фракционную перегонку.

Головную фракцию направляют на утилизацию.

Полученные дистилляты (по качеству) накапливают отдельно друг от друга, и по заключению лаборатории, эгализируют в отдельные однородные партии дистиллятов зерновых молодых. Проводят оценку физико-химических параметров и органолептических характеристик партий. Партии, не соответствующие требованиям, отбраковывают (направляют на повторную переработку).

По заключению лаборатории производят отбор партий дистиллятов зерновых молодых для последующей выдержки. Рекомендуется выдержке подвергать дистилляты, обладающие наивысшими дегустационными показателями.

Периодически производят очистку дефлегматора, холодильника, раз в месяц всю установку промывают горячей водой.

Перед закладкой на выдержку зерновые дистилляты сортируют по качеству, эгализируют и производят полный анализ согласно требованиям ГОСТ 33723. Эгализированным партиям зернового дистиллята присваивают номер и в акте-паспорте указывают дату закладки на выдержку, аналитические данные, органолептическую характеристику.

Обоснование технологии выдержки зерновых дистиллятов.

Химический состав свежеперегнанного зернового дистиллята довольно сложен и зависит от вида используемого сырья, от типа перегонного аппарата и режима перегонки. Нередко содержание той или иной группы соединений колеблется в образцах одного и того же вида более значительно, чем между средними значениями содержания тех же групп в дистиллятах различных типов. Хотя качественное различие в букете и вкусе между типами огромно. Это вполне понятно, так как в одну и ту же группу соединений входят вещества с различным ароматом. Так, например, в состав высших спиртов дистиллятов входит амиловый дистиллят, обладающий неприятным сивушным запахом, но может входить также и пропиловый, который имеет запах, более или менее гармонирующий с присутствующим букетом, и наконец, гексиловый и гептиловый, весьма обогащающие его.

При выдержке зернового дистиллята в дубовых бочках или на дубовой клепке состав его существенно меняется. Появляется ряд новых соединений, в том числе дубильные вещества, лигнин, ароматические соединения типа ванилина, углеводы и т.д.

Все изменения химического состава зерновых дистиллятов при выдержке можно разбить на следующие две группы:

1. Изменения, основанные на физических явлениях:

а) растворения в дистилляте элементов древесины бочки или клепки;

б) преимущественного испарения более летучих компонентов дистиллята, в результате которого происходит концентрирование менее летучих.

2. Изменения, основанные на химических превращениях составных частей зернового дистиллята, происходящих в результате взаимодействия их между собой, с веществами, экстрагируемыми из древесины бочки или клепки, и в результате взаимодействия с кислородом, который проникает из воздуха и растворяется в дистилляте.

Изменения в содержании компонентов особенно интенсивно протекают в первые годы выдержки, когда наиболее резко изменяется содержание нелетучих кислот, экстракта, танидов, альдегидов (в том числе фурфурола).

При выдержке наблюдается некоторое увеличение содержания эфиров. Однако, что более важно, происходит изменения состава эфиров - увеличивается процентное содержание более летучих эфиров и уменьшается количество менее летучих. При длительном хранении дистиллята изменяется отношение между летучими и нелетучими кислотами, которое постоянно уменьшается из-за увеличения доли нелетучих.

После того как свежеперегнанный зерновой дистиллят заливается в дубовую бочку или емкости с дубовой клепкой, начинаются интенсивные процессы экстракции дубильных веществ, лигнина и углеводов из клепки. Дубильные вещества благодаря высокому рН молодых дистиллятов (5,0-5,5) быстро окисляются. Однако продукты окисления в основной своей массе не теряют растворимости в дистилляте. В этот период благодаря экстракции дубильных веществ и других кислот клепки, а также ввиду новообразования уксусной кислоты резко снижается рН дистиллята.

Кроме того, наблюдаются интенсивные окислительные реакции летучих компонентов зернового дистиллята и реакции взаимодействия летучих компонентов, у которых наблюдается тенденция к установлению динамического равновесия.

Букет зерновых дистиллятов в этот период характеризуется слабым ванильным оттенком с сивушными тонами, во вкусе чувствуется некоторая грубость. Дистилляты имеют светло-золотистый цвет.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ВИСКИ | 2019 |

|

RU2733131C1 |

| СПОСОБ УСКОРЕННОГО ПОЛУЧЕНИЯ КОНЬЯЧНОГО СПИРТА | 2014 |

|

RU2571941C1 |

| СПОСОБ ПРОИЗВОДСТВА ВИСКИ | 2006 |

|

RU2294365C1 |

| Способ производства винного дистиллята | 2020 |

|

RU2733989C1 |

| Способ производства коньячного дистиллята | 2020 |

|

RU2736832C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИСКИ | 2021 |

|

RU2783232C1 |

| СПОСОБ ПРОИЗВОДСТВА БРЕНДИ "МАДЖАРСКИЙ" | 2005 |

|

RU2308481C2 |

| СПОСОБ ПРОИЗВОДСТВА КОНЬЯКА "МАДЖАРСКИЙ" | 2005 |

|

RU2297449C1 |

| СПОСОБ ПРОИЗВОДСТВА ВИСКИ | 2021 |

|

RU2766607C1 |

| СПОСОБ ПРОИЗВОДСТВА ВИСКИ "МАДЖАР" | 2006 |

|

RU2317324C2 |

Изобретение относится к винодельческой промышленности, в частности к способу выдержки висковых дистиллятов. Способ включает выдержку дистиллята в два этапа, при этом на первом этапе дистиллят подвергают термической обработке в присутствии необожжённой щепы с проведением непрерывного естественного циркулирования дистиллята по контуру: низ резервуара - теплообменник - верх резервуара - низ резервуара, многократно чередуя нагрев частей дистиллята в теплообменнике до 50-80°С и последующее их охлаждение в верху резервуара путем смешивания с находящимся там дистиллятом, медленно нагревая последующий до температуры 40-50°С, при этом выдержку проводят из расчета того, что: обработка не менее 5 суток - при производстве зернового дистиллята, соответствующего показателям качества и безопасности, предъявляемым к зерновому дистилляту трехлетней выдержки, не менее 7 суток - четырехлетней выдержки, не менее 10 суток - пятилетней выдержки; не менее 15 суток - семилетней выдержки; на втором этапе выдержку проводят в резервуарах, заполненных смесью щепы средней и сильной обжарки не менее трех месяцев с дозированием кислорода в количестве 15-20 мг/дм3 или до достижения содержания экстрактивных веществ не менее 0,7 г/дм3. 11 з.п. ф-лы, 1 ил., 2 табл.

1. Способ выдержки вискового дистиллята, включающий термообработку дубовой щепы, ее продувку кислородсодержащей средой и его выдержку в присутствии дубовой щепы с последующим отделением напитка от щепы, отличающийся тем, что выдержку дистиллята проводят в два этапа, при этом на первом этапе выдержки дистиллят подвергают термической обработке в эмалированном резервуаре или резервуаре, изготовленном из нержавеющей стали, в присутствии необожжённой щепы, взятой из расчета в количестве 1-2 кг на 1 дал дистиллята, до достижения в продукте общего содержания экстрактивных веществ не менее 0,5 г/дм3, с проведением непрерывного естественного циркулирования дистиллята по контуру: низ резервуара - теплообменник - верх резервуара - низ резервуара, многократно чередуя нагрев частей дистиллята в теплообменнике до 50-80°С и последующее их охлаждение в верху резервуара путем смешивания с находящимся там дистиллятом, медленно нагревая последующий до температуры 40-50°С; причем первый этап выдержки проводят из расчета того, что: обработка не менее 5 суток - при производстве зернового дистиллята, соответствующего показателям качества и безопасности, предъявляемым к зерновому дистилляту трехлетней выдержки; обработка не менее 7 суток - при производстве зернового дистиллята, соответствующего показателям качества и безопасности зерновому дистилляту четырехлетней выдержки; обработка не менее 10 суток - при производстве зернового дистиллята, соответствующего показателям качества и безопасности зерновому дистилляту пятилетней выдержки; обработка не менее 15 суток - при производстве зернового дистиллята, соответствующего показателям качества и безопасности зерновому дистилляту семилетней выдержки; на втором этапе выдержку проводят в резервуарах, заполненных смесью щепы средней и сильной обжарки не менее трех месяцев с дозированием кислорода в количестве 15-20 мг/дм3 или до достижения содержания экстрактивных веществ не менее 0,7 г/дм3.

2. Способ по п.1, отличающийся тем, что при термической обработке в контакте с дубовой щепой вышеуказанным способом обеспечивают содержание общего экстракта в зерновых дистиллятах не менее 0,5 г/дм3.

3. Способ по п.1, отличающийся тем, что фракционную перегонку бражного сусла ведут в непрерывном потоке с выделением средней фракции дистиллята вискового, головной и хвостовой фракции.

4. Способ по п.1, отличающийся тем, что для производства дистиллятов висковых используется фракционная перегонка в одностадийной непрерывной схеме.

5. Способ по п.1, отличающийся тем, что полученные дистилляты по качеству накапливают отдельно друг от друга, и по заключению лаборатории, эгализируют в отдельные однородные партии висковых дистиллятов, где проводят оценку физико-химических параметров и органолептических характеристик партий, при этом, партии, не соответствующие требованиям, направляют на повторную переработку, а отборные партии дистиллятов висковых с высшими дегустационными показателями используют для последующей выдержки.

6. Способ по п.1, отличающийся тем, что висковые дистилляты выдерживают в резервуарах, изготовленных из нержавеющей стали, загруженных дубовой щепой, причем перед закладкой на выдержку висковые дистилляты сортируют по качеству, эгализируют и производят полный анализ.

7. Способ по п.1, отличающийся тем, что выдержку дистиллята проводят ускоренным методом в два этапа:

- на первом этапе дистилляты подвергаются термической обработке, которую осуществляют при температуре 40-60°С в резервуарах, изготовленных из нержавеющей стали с загруженной в них дубовой щепой до достижения в продукте общего содержания экстрактивных веществ не менее 0,5 г/дм3, температуру поддерживают путем рециркуляции дистиллята через теплообменник; после термической обработки дистилляты перемещают в цистерны, изготовленные из нержавеющей стали, с загруженной обожженной щепой или дубовыми клепками, где при естественном остывании проходит дальнейшее созревание;

- на втором этапе выдержки дистиллят насыщают кислородом в количестве 15-20 мг/дм3, а выдержку дистиллята на дубовой щепе или дубовой клепке в цистерне осуществляют от 30 до 90 дней, в зависимости от достижения содержания общего содержания экстрактивных веществ не менее 0,7 г/дм3 и получения вискового дистиллята, соответствующего по качеству определенному сроку выдержки.

8. Способ по п.1, отличающийся тем, что щепу для выдержки висковых дистиллятов готовят из высококачественной древесины дуба, причем используют щепу необожженную и обожженную.

9. Способ по п.1, отличающийся тем, что необожженную щепу используют в процессе тепловой обработки дистиллятов на первом этапе выдержки, а на втором этапе выдержки применяют комбинированное использование щепы средней и сильной обжарки, что позволяет увеличить органолептические показатели дистиллята.

10. Способ по п.1, отличающийся тем, что необожжённую щепу изготавливают посредством дробления клепки на частицы размером 10х5х3см, причем колку проводят по направлению древесных волокон; полученную щепу подвергают обработке замачиванием в холодной воде на двое суток, а в процессе замачивания в воду добавляют соду из расчета 40 г на 1 дал используемой воды; промывку щепы осуществляют на решетках; процесс просушки осуществляют в шкафах при температуре 150 градусов в течение 12 часов.

11. Способ по п.10, отличающийся тем, что на втором этапе выдержки применяют комбинированное использование щепы средней и сильной обжарки, а расход дубовых клепок для закладки в цистерны принимается из расчета 1,05 м3 на 1000 дал вискового дистиллята.

12. Способ по п.1, отличающийся тем, что резервуары заполняют висковым дистиллятом с недоливом не более 2%.

| RU 2002112337 A, 10.02.2004 | |||

| СПОСОБ СОЗРЕВАНИЯ СПИРТНЫХ НАПИТКОВ | 1996 |

|

RU2101349C1 |

| СПОСОБ УСКОРЕННОГО ПОЛУЧЕНИЯ КОНЬЯЧНОГО СПИРТА | 2014 |

|

RU2571941C1 |

| МАЛТАБАР В.М., ФЕРТМАН Г.И | |||

| Технология коньяка, М., Пищевая промышленность, 1971, С.192, 184 | |||

| Способ ускорения созревания коньячных спиртов | 1958 |

|

SU118026A1 |

Авторы

Даты

2019-09-02—Публикация

2018-08-02—Подача