Область изобретения

Изобретение относится к способу отделения газообразных загрязняющих веществ, таких как соляная кислота и диоксид серы, от горячих технологических газов, таких как топочные газы, причем в этом способе технологические газы проходят через систему газоочистки, включающую контактный реактор, пылеуловитель и устройство увлажнения пыли.

Настоящее изобретение относится также к системе газоочистки для отделения газообразных загрязняющих веществ от технологических газов.

Предпосылки изобретения

При отделении газообразных загрязняющих веществ, таких как соляная кислота и диоксид серы, от технологических газов, таких как топочные газы, с электростанций, работающих на угле или мазуте, или с установок сжигания отходов часто применяется способ, в котором в технологический газ вводят содержащий известь абсорбент для взаимодействия с газообразными загрязняющими веществами. Когда абсорбент реагирует с газообразными загрязняющими веществами, они химическим или физическим путем превращаются в пыль, которую затем отделяют на фильтре. Документ WO 96/16722 описывает способ, в котором содержащую известь пыль смешивают с водой в смесителе и затем вводят в контактный реактор для взаимодействия с газообразными загрязняющими веществами в топочном газе. Затем пыль отделяют на фильтре и возвращают в смеситель, чтобы еще раз смешать с водой и затем ввести в контактный реактор.

Удаление газообразных загрязняющих веществ в основном определяется содержанием влаги, температурой технологического газа и количеством возвращаемой пыли. В критических ситуациях, т.е. ситуациях, когда содержание газообразного загрязнителя быстро повышается, содержание влаги в топочном газе обычно повышают, увеличивая количество воды, смешиваемой с пылью, чтобы повысить эффективность удаления в критической ситуации. Количество добавленного абсорбента также повышают, чтобы справиться с возросшим содержанием газообразного загрязнителя. Так как рециркулирующая пыль может содержать такие вещества, как хлорид кальция, которые склонны делать пыль липкой, необходимо одновременно с увеличением количества воды, добавляемой в пыль, повышать также количество абсорбента, добавляемого в пыль, чтобы не допустить ее слипания. Количество абсорбента, какое нужно добавить, чтобы не допустить слипания пыли, часто больше, чем количество, необходимое, чтобы справиться с возросшим содержанием газообразного загрязняющего вещества. Это приводит к повышенному расходу абсорбента.

Суть изобретения

Целью настоящего изобретения является способ управления критическими ситуациями в отношении содержания газообразного компонента, причем расход абсорбента в этом способе не так высок, как в уровне техники. Следующей целью настоящего изобретения является способ, в котором количество использующегося абсорбента уменьшается также при работе в установившемся режиме.

Эти цели достигаются отделением газообразных загрязняющих веществ, таких как соляная кислота и диоксид серы, от горячих технологических газов, таких как топочные газы, причем в этом способе технологические газы проходят через систему газоочистки, включающую контактный реактор, пылеуловитель и устройство увлажнения пыли, причем сначала технологические газы проходят через контактный реактор, в котором в технологические газы вводятся находящиеся в увлажненном состоянии частицы абсорбента, активного к газообразным загрязняющим веществам, чтобы превратить газообразные загрязняющие вещества в отделяемую пыль, после чего технологические газы проходят через пылеуловитель, в котором пыль отделяется от технологических газов и откуда выводятся очищенные технологические газы, причем по меньшей мере часть пыли, собранной в пылеуловителе, смешивают с водой с помощью устройства увлажнения пыли, чтобы перевести ее во влажное состояние и еще раз ввести в качестве указанных частиц абсорбента в технологические газы в контактном реакторе, а часть пыли, циркулирующей в системе газоочистки, выводят, причем способ отличается

- измерением содержания в технологических газах до контактного реактора по меньшей мере одного липкого компонента, который склонен вызывать проблемы слипания пыли,

- измерением, напрямую или косвенным путем, потока указанной выгружаемой части пыли, циркулирующей в системе газоочистки,

- расчетом текущей концентрации указанного липкого компонента в пыли, циркулирующей в системе газоочистки, на основе массового баланса, вводя данные за прошлый период по измеренному потоку выведенной пыли и данные за прошлый период по измеренному содержанию указанного липкого компонента в технологических газах выше контактного реактора, и

- регулированием по меньшей мере одного контрольного параметра указанной системы газоочистки (причем этот контрольный параметр влияет на липкость циркулирующей пыли) в зависимости от указанной текущей концентрации указанного липкого компонента в пыли, циркулирующей в системе газоочистки.

Преимуществом этого способа является то, что зная текущую концентрацию липкого компонента, например хлоридов, в пыли, циркулирующей в системе, можно более эффективным путем регулировать систему. Например, в установившемся режиме система газоочистки может работать с меньшим избытком абсорбента, такого как гидратная известь, по сравнению с предшествующим уровнем техники. В критической ситуации при высокой концентрации газообразного загрязнителя, такого как SO2 или HCl, сделано так, что отклик системы газоочистки будет зависеть от текущей концентрации хлорида. Многие контрольные параметры, которые влияют на способность системы справляться с критической ситуацией, влияют также на липкость пыли. Если, например, текущая концентрация хлорида в пыли низкая, то можно повышать контрольный параметр "вода, добавленная в смеситель", чтобы улучшить степень превращения в контактном реакторе. Если, с другой стороны, текущая концентрация хлорида высокая, может быть необходимым вместо этого повысить подачу свежего абсорбента и/или повысить количество пыли, циркулирующей в системе, так как повышенное количество воды может вызвать проблемы с липкой пылью. Зная текущую концентрацию хлорида в пыли, т.е. концентрацию хлорида в пыли в тот самый момент, когда должно быть принято решение по регулированию, можно улучшить регулирование в системе газоочистки.

Согласно одному предпочтительному варианту осуществления, указанный по меньшей мере один контрольный параметр включает подачу свежего абсорбента в систему газоочистки, причем подача свежего абсорбента регулируется так, чтобы поддержать концентрацию указанного липкого компонента в пыли, циркулирующей в системе газоочистки, ниже предельной концентрации. Преимуществом этого контрольного параметра является то, что подача свежего абсорбента часто имеет большое влияние на эксплуатационные расходы установки. При регулировании подачи эти расходы можно снизить.

Согласно другому предпочтительному варианту осуществления, указанный по меньшей мере один контрольный параметр включает поток воды, подаваемой в систему газоочистки для увлажнения пыли, причем поток воды регулируется так, чтобы поддержать содержание воды в увлажненной пыли ниже содержания, при котором может произойти слипание. Поток воды, подаваемой в систему, имеет большой и быстрый эффект как на эффективность очистки газа, так и на липкость пыли. Регулируя этот параметр, можно повысить эффективность системы газоочистки без проблем со слипанием пыли.

Согласно еще одному варианту осуществления, указанный по меньшей мере один контрольный параметр включает некоторое количество летучей золы, входящей в систему газоочистки. Количество летучей золы можно регулировать, например, согласовывая эффективность коллектора летучей золы, расположенного выше по схеме, или добавляя летучую золу из внешнего источника. Добавленная летучая зола разбавляет пыль, циркулирующую в системе газоочистки, и уменьшает концентрацию указанного липкого компонента. Преимуществом этого контрольного параметра является то, что летучая зола обычно может быть приобретена по невысокой цене и в больших количествах на установках сжигания. Чтобы иметь разбавляющий эффект, концентрация указанного липкого компонента в летучей золе сама должна быть ниже, чем концентрация указанного липкого компонента в пыли, циркулирующей в системе очистки топочных газов.

Предпочтительно, в массовый баланс при расчете текущей концентрации указанного липкого компонента в пыли, циркулирующей в системе газоочистки, включены данные по потоку свежего абсорбента в указанную систему газоочистки, измеренные за прошедший период. При расчете текущей концентрации указанного липкого компонента в пыли, циркулирующей в системе газоочистки, в массовый баланс включены другие измеренные за прошедший период данные по потоку по меньшей мере одного главного продукта реакции, образованного при конверсии газообразных загрязняющих веществ в отделимую пыль. Добавляя информацию о потоках свежего абсорбента, продуктов реакции, таких как реакционные продукты SО2 и HCl, летучей золы и т.д., можно сделать расчеты текущей концентрации хлорида более точными, так как эти потоки могут в некоторых случаях быть более точными, чем измерение количества выведенной пыли. Таким образом, эти потоки могут использоваться для проверки того, что измеренное количество выгружаемой пыли правильное. Можно также использовать эти потоки как косвенное измерение количества пыли, выгружаемой из системы. Это может быть полезным, в частности, в случаях, когда отсутствует сигнал об измерении, указывающий, когда и до какого количества была сделана выгрузка пыли из системы.

Предпочтительно, способ согласно изобретению принимает во внимание липкий компонент, выбранный из группы, содержащей хлорид, аммиак и цинк. В установках по сжиганию отходов в топочных газах часто довольно существенно содержание соляной кислоты (HCl), и, следовательно, хлориды, которые могут присутствовать в пыли в форме CaCl2·2H2O, часто являются важным фактором для липкости циркулирующей пыли. Для удаления окислов азота (NOx) из топочных газов добавлением, например, аммиака, NH3 или мочевины часто применяются установки газоочистки типа SCR (селективное каталитическое восстановление) и SNCR (селективное некаталитическое восстановление). Известно, что аммиак придает пыли липкость. Если SCR- или SNCR-установка находится в схеме выше системы газоочистки, может быть выгодным измерить количество аммиака в топочных газах, рассчитать текущую концентрацию аммиака в пыли, циркулирующей в системе газоочистки, и установить контрольные параметры согласно настоящему изобретению так, чтобы получить хороший контроль с низким риском проблем слипания пыли. В установках с высоким количеством цинка в топочном газе может быть проделан похожий расчет текущей концентрации цинка в пыли. Следует понимать, что настоящее изобретение позволяет учитывать один, два или даже больше разных липких компонентов.

Другой целью настоящего изобретения является предоставить систему газоочистки, которая обеспечивает низкий расход абсорбента и низкое количество пыли, выгружаемой как в критических ситуациях, так и в установившемся режиме.

Эта цель достигается системой газоочистки для отделения газообразных загрязняющих веществ, таких как соляная кислота и диоксид серы, от горячих технологических газов, таких как топочные газы, причем система включает контактный реактор, пылеуловитель и устройство увлажнения пыли, причем контактный реактор приспособлен для приема технологических газов и для пропускания их сначала через контактный реактор, в котором частицы абсорбента, активного к газообразным загрязняющим веществам, вводят в увлажненном состоянии в технологические газы, чтобы превратить газообразные загрязняющие вещества в отделимую пыль, причем пылеуловитель приспособлен принимать технологические газы, отделять от них пыль и выводить очищенные технологические газы, причем устройство увлажнения пыли приспособлено для перевода по меньшей мере части пыли, собранной в пылеуловителе, смешением такой пыли с водой во влажное состояние и для повторного введения такой смешанной с водой пыли как указанных частиц абсорбента в технологические газы в контактном реакторе, а часть пыли, циркулирующей в системе газоочистки, выгружается, причем система отличается тем, что она, кроме того, содержит

- первое измерительное устройство, предназначенное для измерения содержания в технологических газах, выше контактного реактора по меньшей мере одного липкого компонента, склонного вызывать проблемы со слипанием пыли,

- второе измерительное устройство, предназначенное для измерения, напрямую или косвенным путем, потока указанной выгружаемой части пыли, циркулирующей в системе газоочистки,

- вычислительное устройство, предназначенное для расчета текущей концентрации указанного липкого компонента в пыли, циркулирующей в системе газоочистки, на основе материального баланса, вводя данные за прошлый период по измеренному потоку выгружаемой пыли и данные за прошлый период по измеренному содержанию указанного липкого компонента в технологическом газе выше контактного реактора, и

- регулирующее устройство, регулирующее по меньшей мере один контрольный параметр указанной системы газоочистки, причем этот контрольный параметр влияет на липкость циркулирующей пыли, в ответ на указанную текущую концентрацию указанного липкого компонента в пыли, циркулирующей в системе.

Преимуществом этой системы газоочистки является то, что она дает большую гибкость в отношении содержания газообразных загрязняющих веществ в топочном газе, низкий расход свежего абсорбента и низкое количество выгружаемой пыли.

Дальнейшие цели и отличительные признаки настоящего изобретения станут ясны из описания и формулы изобретения.

Краткое описание чертежей

Далее изобретение будет описано более подробно с обращением к приложенным чертежам, на которых:

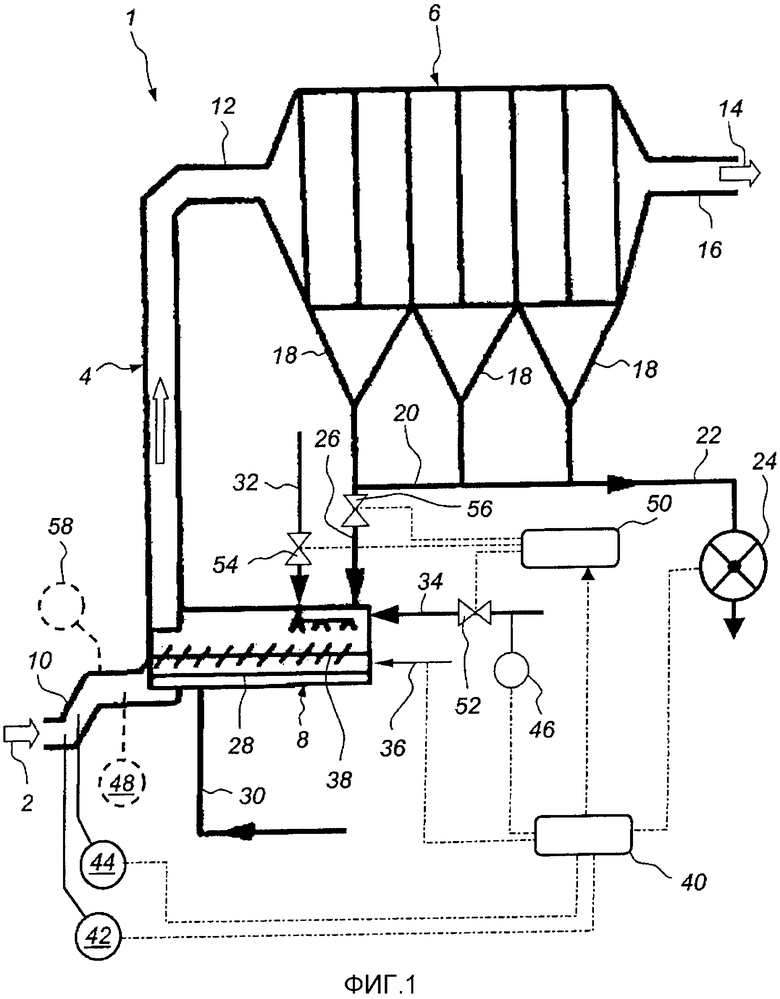

фиг.1 является схематическим видом сбоку, показывающим систему газоочистки согласно изобретению;

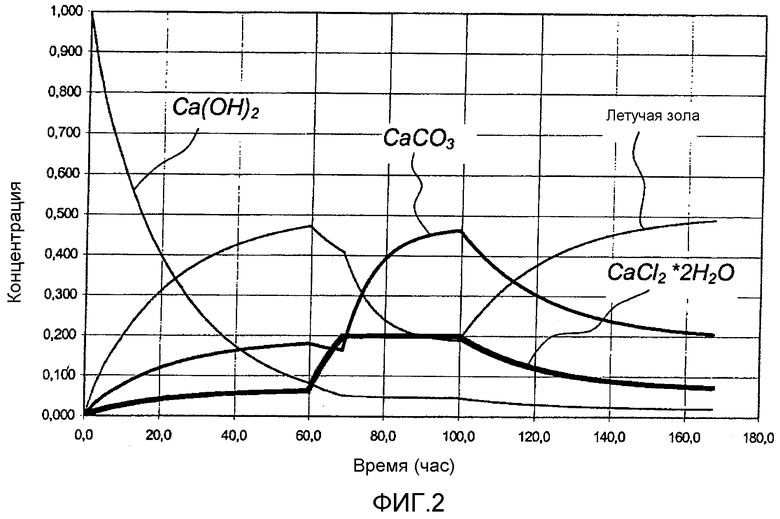

фиг.2 является диаграммой, показывающей состав пыли при работе системы согласно изобретению;

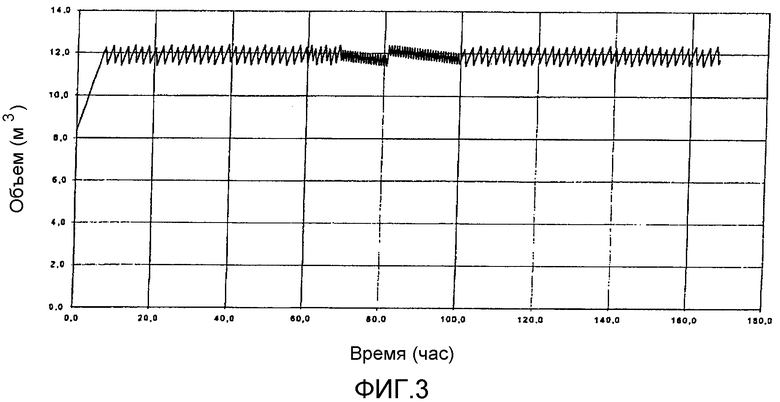

фиг.3 является диаграммой, иллюстрирующей частоту выгрузки при работе системы согласно изобретению;

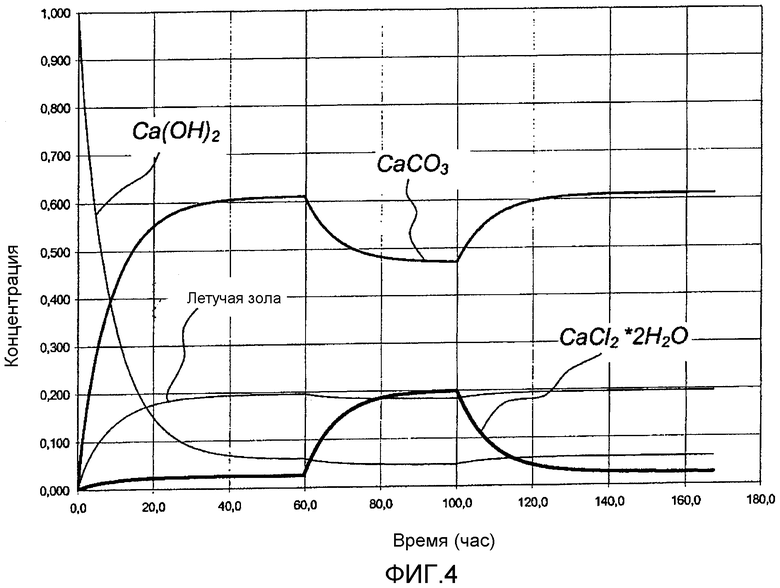

фиг.4 является диаграммой, показывающей состав пыли в сравнительном примере (уровень техники);

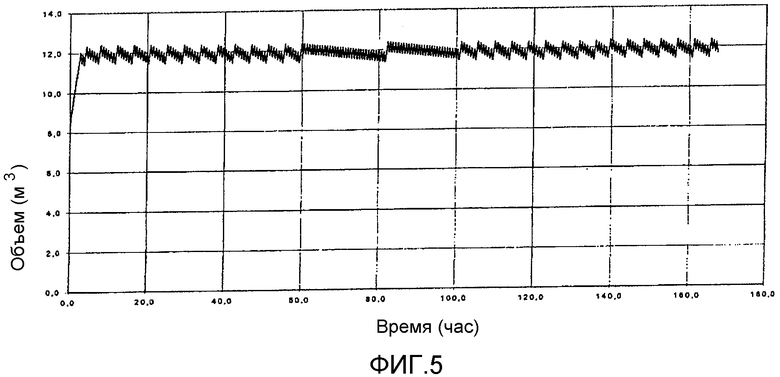

фиг.5 является диаграммой, показывающей частоту выгрузки в сравнительном примере.

Описание предпочтительных вариантов реализации

Фиг.1 показывает систему 1 газоочистки. Система 1 пригодна для очистки технологических газов в виде топочных газов 2, которые образуются при сжигании отходов, таких как городские или промышленные отходы, в мусоросжигательной печи (не показана). Топочные газы 2 содержат пыль, такую как летучая зола, и газообразные загрязняющие вещества, такие как диоксид серы и соляная кислота, которые образуются при сжигании. Система 1 очистки топочных газов включает контактный реактор 4, пылеуловитель в форме тканевого фильтра 6, называемый иногда пылеуловительной камерой, и смеситель 8. Топочные газы 2 сначала проходят через трубу 10 в контактный реактор 4. В контактном реакторе 4 частицы абсорбента, активного к газообразным загрязняющим веществам в топочном газе 2, вводят в увлажненном состоянии в топочные газы 2, чтобы превратить газообразные загрязняющие вещества в отделимую пыль. Топочный газ 2 и пыль направляют по трубе 12 в тканевый фильтр 6, в котором пыль отделяется от топочного газа 2. Очищенный топочный газ 14 покидает тканевый фильтр 6 по трубе 16 и выпускается в атмосферу через дымовую трубу (не показана). Тканевый фильтр 6 имеет три бункера 18 для пыли, собирающих отделенную пыль.

Отделенная пыль доходит до общей системы хранения пыли, указанной позицией 20 на фиг.1. Незначительная часть пыли, отделенной в тканевом фильтре 6, выгружается из системы 1 газоочистки через трубу 22. Труба 22 заканчивается в ротационном разгружающем устройстве 24. Ротационное разгружающее устройство 24 подает выгруженную пыль в бункер (не показан) для хранения конечного продукта или подает выгруженную пыль прямо на грузовик для перевозки, например, на свалку.

В то время как указанная незначительная доля пыли выгружается из системы 1 с помощью ротационного разгружающего устройства 24, основная большая часть пыли подается по трубе 26 в смеситель 8. Смеситель 8 снабжен ожижающей тканью или сеткой 28. Воздух под давлением вводится под ткань 28 через трубу 30, чтобы сделать пыль в смесителе 8 жидкой. Вода подается в смеситель 8 по трубе 32, а свежий абсорбент, такой как негашеная известь, CaO, или гидратная известь, Ca(OH)2, подается в смеситель 8 по трубе 34. Вода увлажняет пыль и гасит всю негашеную известь, CaO, с образованием гидратной извести, Ca(OH)2. Другие добавки, такие как активированный уголь, могут подаваться по трубе 36. Смеситель 8 снабжен мешалкой 38 для тщательного перемешивания пыли с водой, свежим абсорбентом и любыми дальнейшими добавками. Полное описание смесителя, подходящего для настоящего изобретения, можно найти в документе WO 97/37747 A1. Пыль, которая была увлажнена водой, добавленной через трубу 32, вводится снизу в контактный реактор 4 и тем самым вводится в топочные газы 2 для поглощения следующих газообразных загрязняющих веществ из топочных газов 2. Следует понимать, что пыль многократно циркулирует в системе газоочистки 1. Выгрузка незначительной доли пыли через ротационное разгружающее устройство 24 предназначена для поддержания количества пыли в системе 1 постоянным. Топочный газ содержит некоторое количество летучей золы, продукты реакции образуются постоянно, а свежий абсорбент и добавки добавляются так, чтобы был непрерывный поток пыли в систему 1, который уравнивается выгрузкой пыли через разгрузитель 24. Таким образом, количество пыли в системе 1 почти постоянно во времени.

Система 1 включает вычислительное устройство 40. Вычислительное устройство 40 действует так, чтобы сохранять контроль за концентрацией некоторых липких компонентов пыли, циркулирующей в системе 1. Липкими компонентами в пыли являются главным образом хлориды, аммиак и цинк. В частности, хлориды имеют большое влияние на склонность пыли слипаться. Липкая пыль может вызвать большие проблемы в тканевом фильтре 6, трубах 20, 22, смесителе 8 и в ротационном разгрузителе 24. Липкая пыль может также вызвать проблемы с хранением и транспортировкой выгруженной пыли. Топочные газы 2 содержат хлориды в основном в виде газообразной соляной кислоты, HCl. В контактном реакторе 4 HCl реагирует с пылью и, если используется содержащий кальций свежий абсорбент, такой как негашеная известь, образует твердый хлорид кальция, CaCl2·2H2О. Хлориды в этом соединении могут вызвать серьезные проблемы слипания, если концентрация станет слишком высокой. Вычислительное устройство 40 получает сигнал с HCl-анализатора 42, который дает по существу непрерывные показания о содержании HCl в топочных газах 2 в трубе 10, т.е. до того как топочные газы 2 входят в контактный реактор 4. Устройство 40, кроме того, получает сигнал от SO2-анализатора 44, который дает по существу непрерывные показания о содержании диоксида серы, SO2, в топочных газах 2 в трубе 10. Труба 34 оборудована расходомером 46, измеряющим поток свежего абсорбента в смеситель 8. На практике расходомер 46 может быть уровнемером, измеряющим количество свежего абсорбента в бункере абсорбента (не показан), таким образом, косвенно указывая поток свежего абсорбента в смеситель 8. Устройство 40 получает также сигнал, указывающий поток добавок по трубе 36. Следующий сигнал на устройство 40 посылается от ротационного разгружающего устройства 24. Объем пыли, выгружаемый им в единицу времени, известен из его спецификации или может быть измерен калибровкой, и, таким образом, ротационное разгружающее устройство 24 работает как измерительное устройство, измеряющее количество выгруженной пыли. Сигнал от него (24) указывает, таким образом, на количество пыли, выгруженной из системы 1. Следующим входным параметром в устройство 40 является количество летучей золы в топочных газах 2 в трубе 10. Это количество может быть измерено устройством 48 измерения летучей золы, посылающим сигнал на устройство 40. Содержание летучей золы в топочных газах 2 при определенной нагрузке обычно почти постоянно. Так как непрерывное измерение пыли довольно дорого, часто предпочитают вводить в устройство 40 ожидаемое значение содержания летучей золы. Следующей опцией является обеспечить устройство 40 сигналом загрузки, указывающим загрузку установки сжигания, и использовать уравнение, дающее соотношение между загрузкой и ожидаемым содержанием летучей золы в топочных газах 2. Из центральной операционной системы установки сжигания на устройство 40 посылаются данные по потоку топочного газа и влажности топочных газов 2.

На основе входных значений в вычислительное устройство 40 вычислительное устройство 40 проводит расчет массового баланса для пыли, циркулирующей в системе, учитывая данные за прошедший период по основным параметрам, влияющим на состав пыли. Тем самым вычислительное устройство 40 может рассчитать текущие концентрации всех важных компонентов пыли, циркулирующей в системе, и, в частности, текущие концентрации липких компонентов, таких как хлориды.

Ниже приведен пример расчетов, сделанных вычислительным устройством 40, для установки сжигания отходов, работающей с негашеной известью, CaO, в качестве свежего абсорбента и с довольно высокими концентрациями SO2 и HCl в топочном газе 2. Проведены следующие расчеты.

Общие входные данные

Данные по следующим параметрам измерены системой управления общей работой установки сжигания отходов:

Летучая зола

Ожидается, что вся летучая зола, входящая в систему, удаляется в тканевом фильтре 6, так как процентная доля летучей золы, проходящей через тканевый фильтр 6, незначительна. Для других типов пылеуловителей, таких как циклоны, летучая зола, покидающая пылеуловитель, может приниматься во внимание. Поток летучей золы в систему 1 рассчитывается как:

mFA=QFG·CFA·(1-CH2O/100)·10-6[кг/с].

Добавка в виде активированного угля

Предполагается, что добавленное количество активированного угля, AC, полностью отделяется в тканевом фильтре 6, и поэтому поток активированного угля в систему 1 равен:

mC=QFG·CC·(1-CH2О/100)·10-6 [кг/с].

Продукты, содержащие серу

Топочные газы 2 содержат SO3. При реакции в контактном реакторе 4 происходит образование смеси CaSO3 и CaSO4, связанных с n молекулами воды. Согласно опыту, 1,0 г SO2 образует 2,15 г этой смеси. В расчете учитывается также небольшое количество SO2, которое не удаляется в системе газоочистки. Таким образом, поток продукта реакции, являющегося одним из главных продуктов реакции во многих системах газоочистки, образующегося в результате поглощения SO2, может быть рассчитан следующим образом:

mSO2=QFG·(CSO2IN-CSO2OUT)·(1-CH2O/100)·10-6 [кг/с],

MSO2=mSO2/64· 103 [моль/с],

mCaS=2,15·QFG·(CSO2IN-CSO2OUT)·(1-CH2O/100)·10-6 [кг/с].

Хлоридные продукты

Топочные газы 2 содержат HCl. При реакции в контактном реакторе 4 происходит образование CaCl2, ассоциированного с двумя молекулами воды. На 1,0 грамм HCl образуется 2,01 г CaCl2·2H2O. Таким образом, поток продукта реакции, являющегося одним из главных продуктов реакции во многих системах газоочистки, образующихся в результате поглощения HCl, может быть рассчитан следующим образом:

mHCl=QFG·(CHClIN-CHC1OUT)·(1-CH2O/100)·10-6 [кг/с],

MHCl=mHCl/36,5·103 [моль/с],

mCaCl=2,01·QFG·(CHClIN-CHClOUT)·(1-CH2O/100)·10-6 [кг/с].

Неиспользованные известковые продукты

Большая часть негашеной извести (CaO), добавленной в качестве свежего абсорбента, будет участвовать в конверсии SO2 и HCl и будет учитываться в расчете продуктов реакции, как описано выше. Однако часть негашеной извести является инертной, а некоторая доля не будет реагировать по другим причинам. Кроме того, некоторая часть извести будет реагировать с диоксидом углерода (CO2) в газе и образовывать CaCO3. Поток продуктов, образованных из той доли негашеной извести, которая не используется для поглощения HCl и SO2, учитывается следующим образом:

mINERT=mCaO·CINERT/100 [кг/с],

MCaOEXCESS=mCaO·(1-CINERT/100)·103/56-MHCl/2-MSO2 [кг/с],

mCaCO3=MCaOEXCESS·RCaCO3/100·100·10-3 [кг/с],

mCa(OH)2=MCaEXCESS·(1-RCaCO3/100)·74· 10-3 [кг/с].

Массовый поток пыли в систему газоочистки

Для каждого отдельного массового потока, упомянутого выше, рассчитывается, сколько было добавлено в массу пыли в системе газоочистки за короткий период времени dt. Период времени dt составляет типично от 1 с до 1 мин. Например, в случае CaCl2·2H2О на основе измеренных концентраций HCl в газе и потока газа рассчитывается, сколько CaCl2·H2О было добавлено в массу пыли в системе газоочистки за короткий промежуток времени dt. Таким образом, значение массы пыли в системе газоочистки обновляется с частотой dt следующим образом:

m(t+dt)=m(t)+mFA(t)·dt+mC(t)·dt+mINERT(t)·dt mCaCO3(t)·dt+ mCa(OH)2(t)·dt+mCaS(t)·dt+mCaCl(t)·dt.

Массовый поток пыли из системы газоочистки

Выгрузка пыли через ротационный разгрузитель 24 часто не происходит непрерывно и проводится, если объем пыли в бункерах 18 превысит предельное значение. Когда объем превысит предельное значение, разгрузитель 24 запускается и работает определенное время, например 60 секунд. Из описания технических характеристик разгрузителя 24 известно, насколько велик объем, который может быть выгружен за секунду. Выгрузка пыли может быть рассчитана следующим образом:

VTOT=m(t)/DDEN[м3].

Разгрузка происходит, если: VTOT > VMAX.

Выгружаемые объем и масса, если происходит разгрузка:

DVDIS=VDIS·tDIS [м3],

DmDIS=DVDIS·DDEN [кг].

Масса пыли в системе

Текущая масса пыли в системе 1 газоочистки уменьшается всякий раз, когда происходит выгрузка, и рассчитывается как разность между массовым потоком в систему минус количество, выгруженное из системы. Длительное время масса пыли в системе постоянна, но на масштабе малых времен масса меняется из-за изменений в массовом потоке в систему и из-за дискретности выгрузки пыли из системы.

VTOT=m(t)/DDEN, пока VTOT > VMAX,

m(t)=VTOT·DDEN-DmDIS после каждой следующей выгрузки,

m(t+dt)=m(t)+mFA(t)·dt+mC(t)·dt+mINERT(t)·dt+mCaCО3(t)·dt+ mCa(OH)2(t)·dt+mCaS(t)·dt+mCaCl(t)·dt описывает увеличение массы между выгрузками.

Концентрации в системе газоочистки

Поскольку и текущая масса пыли в системе, и текущие массы отдельных компонентов известны, благодаря интегрированию данных, измеренных за прошедший период, как описано выше, можно рассчитать текущие концентрации компонентов в пыли, циркулирующей в системе 1:

CFA(t+dt)=[CFA(t)·m(t)+mFA(t)·dt]/m(t+dt),

CC(t+dt)=[CC(t)·m(t)+mC(t)·dt]/m(t+dt),

CINERT(t+dt)=[CINERT(t)·m(t)+mINERT(t)·dt]/m(t+dt),

CCaCO3(t+dt)=[CCaCO3(t)·m(t)+mCaCO3(t)·dt]/m(t+dt),

CCa(OH)2(t+dt)=[CCa(OH)2(t)·m(t)+mCa(OH)2(t)·dt]/m(t+dt),

CCaS(t+dt)=[CCaS(t)·m(t)+mCaS(t)·dt]/m(t+dt),

CCaCl(t+dt)=[CCaCl(t)·m(t)+mCaCl(t)·dt]/m(t+dt).

Анализировать в лаборатории концентрацию хлоридов в пыли - деятельность, требующая больших затрат времени, дающая слишком медленный отклик и слишком дорогая, чтобы быть полезной для управления системой газоочистки. Однако вполне подходит, если регулярно, например дважды в неделю, отбирать пробу пыли и проводить лабораторный анализ концентрации хлорида, чтобы проверить расчеты массового баланса текущего содержания хлорида, в момент отбора пробы пыли и, если необходимо, внести небольшие корректировки.

Вычислительное устройство 40, получающее данные измерений и рассчитывающее текущую концентрацию компонентов в пыли на основе данных измерений за прошедший период, позволяет регулировать систему газоочистки 1. С этой целью вычислительное устройство 40 посылает сигнал на регулирующее устройство 50. Сигнал включает текущую концентрацию в циркулирующей пыли по меньшей мере одного компонента, склонного вызывать проблемы слипания пыли. Обычно частью такой информации является по меньшей мере информация о текущей концентрации хлоридов. Регулирующее устройство 50 контролирует по меньшей мере один контрольный параметр на основе информации о концентрации липкого компонента, например концентрации хлорида.

Если, например, вычислительное устройство 40 информирует регулирующее устройство 50 о том, что текущая концентрация хлоридов в пыли, циркулирующей в системе 1, приближается к предельной концентрации, регулирующее устройство 50 может послать сигнал на клапан 52, регулирующий подачу свежего абсорбента, чтобы он открылся сильнее. Таким путем более свежий абсорбент добавляется в пыль и разбавляет хлориды, так что текущая концентрация хлоридов уменьшается ниже предельной концентрации. Если, с другой стороны, концентрация хлоридов существенно меньше предельного значения, то нет никакой необходимости в разбавлении и подачу свежего абсорбента можно регулировать на основе количества абсорбента, необходимого для реакции с газообразными загрязняющими веществами. Таким образом, в ситуации, когда концентрации газообразных загрязняющих веществ в газе остаются почти неизменными в течение некоторого времени, способ по изобретению позволяет подавать ровно столько свежего абсорбента, сколько необходимо для удержания текущей концентрации хлорида ниже предельной концентрации, или подавать количество, необходимое для реакции с газообразными загрязняющими веществами. Таким образом, избыток свежего абсорбента уменьшается по сравнению предшествующим уровнем техники, так как в уровне техники часто требуются большие избыточные количества, поскольку текущая концентрация хлорида неизвестна и необходимы широкие пределы безопасности.

Если содержание газообразного загрязнителя быстро возрастает, что называется критической ситуацией, настоящее изобретение дает несколько возможных вариантов того, как регулировать систему, чтобы можно было быстро достичь повышенного удаления газообразного загрязняющего вещества, чтобы справиться с критической ситуацией. Стремление пыли слипнуться зависит не только от концентрации хлоридов, но также и от содержания воды в топочном газе и от температуры топочного газа. Если нужно избежать проблем слипания при высоком содержании воды в топочном газе, допустим меньший уровень хлоридов. Однако высокое содержание воды благоприятно также для конверсии газообразных загрязняющих веществ, в частности SO3, в контактном реакторе 4. Это же справедливо и для температуры топочного газа, т.е. низкая температура топочного газа выгодна для удаления газообразных загрязняющих веществ, но также повышает опасность проблем слипания. В первом примере, если регулирующее устройство 50 получило сигнал от вычислительного устройства 40, что текущая концентрация хлорида намного ниже предельной концентрации, регулирующее устройство 50 может отдать команду открыться клапану 54, регулирующему подачу воды, чтобы в смесителе 8 в пыль добавлялось больше воды. Таким образом, увлажненная пыль, введенная в контактный реактор 4, будет иметь большее содержание воды, что приведет к большему содержанию воды в топочном газе и, из-за испарения воды, к меньшей температуре топочного газа. Тем самым эффективность удаления в контактном реакторе 4 улучшается и с пиком справляются. Во втором примере, если регулирующее устройство 50 получило сигнал от вычислительного устройства 40, что текущая концентрация хлорида почти равна предельной концентрации, регулирующее устройство 50 может отдать команду клапану 52 увеличить подачу свежей извести, так что хлориды разбавляются, и одновременно отдать команду клапану 54 увеличить количество воды, добавляемой в пыль в смесителе 8. В некоторых других случаях может быть лучше заставить регулирующее устройство 50 открывать клапан 56, который регулирует скорость рециркуляции пыли, чтобы повысить скорость циркулирующей пыли в системе 1. Таким образом, настоящее изобретение, в котором регулирующему устройству 50 известна текущая концентрация хлорида в пыли, обеспечивает выбор разных стратегий для управления критической ситуацией в зависимости от текущей концентрации хлоридов в пыли.

Следует понимать, что в рамках приложенной формулы изобретения возможны многочисленные варианты описанных выше видов реализации.

Следует понимать, что помимо хлоридов настоящее изобретение может также подходить для учета других компонентов, склонных делать пыль липкой. Примеры таких компонентов включают аммиак, NH3, и цинк. Измеряя, напрямую или косвенным путем, поток NH3 или цинка в систему газоочистки и сохраняя данные за прошлый период, можно рассчитать текущую концентрацию этих веществ в циркулирующей пыли и использовать эту информацию для регулирования системы 1. На фиг.1 схематически показан NH3-анализатор 58, предназначенный обеспечивать входные данные для расчета потока аммиака в систему.

В соответствии с тем, что описано выше, текущая концентрация липкого компонента (хлоридов) рассчитывается на основе данных за прошедший период для нескольких компонентов, в том числе летучей золы, нескольких продуктов реакции, инертного материала, разгрузки и т.д. В упрощенной версии единственными измеряемыми величинами являются массовый поток хлоридов в систему на основе потока топочного газа и данных, измеренных HCl-анализатором 42, и количество пыли, выгружаемой из системы. Предполагая, что полное количество пыли, циркулирующей в системе, почти постоянно, может быть рассчитана текущая концентрация хлоридов в пыли, циркулирующей в системе, если измерено также количество выгружаемой пыли. В еще одном альтернативном варианте количество выгружаемой пыли рассчитывается косвенно, например по способу, описанному выше для расчета полного массового потока в систему газоочистки, mTOT, и в предположении, что полное количество пыли, циркулирующей в системе, почти постоянно.

Выше описано, что поток свежего абсорбента в систему и/или поток воды для увлажнения пыли можно регулировать в ответ на текущую концентрацию липкого компонента. Еще одним альтернативным контрольным параметром, который мог бы использоваться в комбинации с любыми другими контрольными параметрами или самостоятельно, является контроль количества летучей золы, входящей в систему. Если коллектор летучей золы, такой как электростатический осадитель (ESP), находится в схеме выше системы газоочистки по изобретению, можно регулировать количество летучей золы, входящей в систему газоочистки. Если, например, из массового баланса найдено, что текущая концентрация липкого компонента в циркулирующей пыли слишком велика, можно так регулировать ESP, чтобы он работал менее эффективно, чтобы в систему газоочистки входило больше летучей золы и разбавляло пыль. В этом случае концентрация липкого компонента снижается, и можно избежать проблем слипания пыли. Другой альтернативой является подавать летучую золу из другого источника, такого как бункер, содержащий летучую золу с другой установки, непосредственно в пыль, циркулирующую в системе, например напрямую в смеситель 8, чтобы регулировать концентрацию указанного липкого компонента. Таким образом, добавление летучей золы из расположенного выше коллектора летучей золы или из другого источника представляет следующий контрольный параметр системы газоочистки, причем этот параметр можно регулировать на основе рассчитанной текущей концентрации липкого компонента.

Изобретение применимо для очистки технологических газов, выходящих с технологических установок разного типа. Примеры включают установки сжигания отходов, электростанции, работающие на угле или мазуте, промышленные бойлеры, металлургические заводы и т.д. Изобретение особенно полезно в случаях, когда технологические газы содержат сравнительно высокие концентрации липкого компонента, такого как хлориды, аммиак или цинк.

Выше описано, что пыль увлажняется в смесителе до того, как ввести ее в контактный реактор. Следует понимать, что настоящее изобретение применимо также к другим типам реакторов. Одним примером являются реакторы, в которые сухая пыль и вода вводятся в сам реактор по отдельности, а увлажнение пыли происходит внутри действующего реактора.

Пример 1

Этот пример относится к типичной установке сжигания отходов. Система 1 очистки топочных газов является системой типа, показанного выше на фиг.1. В зависимости от того, какой тип отходов сжигается в настоящий момент, содержание HCl и SO2 в топочном газе 2 может меняться. В данном примере содержание SO2 часто составляет примерно 330 мг/Нм3 сухого газа. Содержание HCl часто составляет примерно 140 мг/Нм3 сухого газа, но оно может повышаться до 1000 мг/Нм3 сухого газа на период длительностью в несколько часов.

Система 1 газоочистки снабжена вычислительным устройством 40, которое получает входные данные, как указано на фиг.1. На основе входных данных вычислительное устройство 40 рассчитывает концентрацию хлоридов в пыли, циркулирующей в системе. Чтобы избежать проблем с забивкой тканевого фильтра 6 и других мест, предельная концентрация хлоридов, в виде CaCl2·2H2О, должна быть установлена на значение 0,20 кг/кг (т.е. максимум 20% по весу). Вычислительное устройство 40 рассчитывает текущую концентрацию CaCl2·2H2О на основе данных за прошлый период и согласно с описанными выше принципами и посылает сигнал с этой информацией на регулирующее устройство 50.

На фиг.2 показаны содержания, в кг/кг, летучей золы, CaCО3, CaCl2·2H2О и Ca(OH)2, рассчитанные вычислительным устройством 40. Другие компоненты, т.е. активированный уголь, продукты реакции с SO2 и т.д., включены в расчет, но для ясности не показаны на фиг.2. Система 1 газоочистки запускается в момент времени 0 ч. Из практических соображений смеситель 8 и бункеры 18 при запуске заполнены гидратной известью, т.е. весовая доля гидратной извести, Ca(OH)2, в начальный момент равна 1,0 (100 вес.%). При работе в течение времени с 0 ч до 60 ч содержание HCl в газе постоянно и равно 140 мг/Нм3 сухого газа. Добавление негашеной извести, CaO, постоянно и равно 73 кг/ч. Примерно через 50 часов концентрация хлорида достигает постоянной концентрации примерно 0,08 кг/кг (8 вес.%). Это намного ниже предельной концентрации 0,20, и регулирующее устройство 50 устанавливает подачу свежего абсорбента в соответствии с требованиями реакции с газообразными загрязняющими веществами, а не с потребностью разбавлять хлориды в пыли.

Через 60 ч работы концентрация HCl в топочном газе 2 повышается до 1000 мг/Нм3 сухого газа. Регулирующее устройство повышает добавление негашеной извести, CaO, до 140 кг/ч, чтобы удовлетворить требования в отношении реакции с повышенным количеством газообразных загрязняющих веществ. Как можно видеть, количество хлоридов повышается из-за повышенного массового потока хлоридов в систему 1. При примерно 68 часах от начала работы вычислительное устройство 40 посылает сигнал на регулирующее устройство 50 о том, что текущая концентрация хлоридов достигла предельной концентрации 0,20 (20 вес.%). В ответ на это регулирующее устройство 50 немедленно отдает команду клапану 52 увеличить подачу негашеной извести, CaO, в смеситель 8, чтобы разбавить хлориды. Подача негашеной извести в 375 кг/ч стабилизирует текущую концентрацию хлорида на предельной концентрации. Через примерно 100 часов концентрация HCl в топочном газе уменьшается до примерно 140 мг/Нм3 сухого газа. Вычислительное устройство 40 рассчитывает, что текущая концентрация хлорида в пыли упадет ниже предельной концентрации, и посылает сигнал на регулирующее устройство 50, что разбавление пыли больше не требуется. Регулирующее устройство 50 подает команду клапану 52 установить подачу негашеной извести снова на 73 кг/ч.

На фиг.3 показан объем пыли в системе. Каждая "впадина" на кривой отражает выгрузку пыли через ротационное разгружающее устройство 24. Каждой выгрузке соответствует один и тот же объем, в м3, и, таким образом, чем более часты впадины, тем больше материала выгружается. Как можно видеть, выгрузку делают очень частой только при высоком количестве хлоридов, т.е. в период между 68 ч и 100 ч. Это соответствует большему объему выгруженной пыли, т.е. большему объему, который надо отправлять на свалку, тогда как объем, выгруженный до и после высокого количества хлоридов, мал. Повышенная скорость выгрузки в период от 68 ч до 100 ч вызывает падение концентрации летучей золы, так как летучая зола быстрее выгружается из системы. Содержание CaCO3 повышается во время ситуации с высокой концентрацией хлоридов. Причиной этого является то, что свежий абсорбент - негашеная известь, CaO, которая гасится в смесителе с получением Ca(OH)2, подается в избытке по сравнению с тем, что необходимо для реакции с SO2 и HCl. Избыточное количество свежего абсорбента превращается в CaCО3, который добавляется к объему, который надо выгружать и позднее отправлять на свалку. В настоящем изобретении период повышенной подачи свежего абсорбента короток, как только это возможно. Это дает меньшее количество потребляемого свежего абсорбента и меньший объем пыли, выгружаемой для захоронения на свалке, если рассматривать за весь цикл от 0 ч до 160 ч.

В начале критической ситуации, т.е. в период от 60 ч до примерно 64 ч, концентрация хлоридов все еще намного ниже предельной концентрации. В этот период регулирующее устройство 50 может, без проблем со слипанием пыли, позволить добавлять больше воды в пыль путем открытия клапана 54. Это обеспечивает лучшую эффективность удаления в контактном реакторе 4 в начале критической ситуации и до того, как достаточное количество свежего абсорбента будет иметь время смешаться с циркулирующей пылью. Таким образом, настоящее изобретение позволяет также повысить эффективность удаления в системе 1 газоочистки на начальной фазе критической ситуации.

Пример 2 (сравнительный)

Пример 2 предназначен для иллюстрации того, как работает система газоочистки, когда не имеется вычислительного устройства, дающего информацию о текущей концентрации хлоридов в пыли. Условия для топочного газа в период от 0 до 160 ч точно такие же, как описанные в примере 1. В примере 2 нет вычислительного устройства, и, таким образом, на регулирующее устройство сигналы не посылаются. В отсутствие информации о текущей концентрации хлоридов регулирующее устройство должно предполагать самую неблагоприятную рабочую ситуацию, т.е. содержание HCl топочном газе в 1000 мг/Нм3 сухого газа. Следовательно, подача негашеной извести должна все время устанавливаться на уровне 375 кг/ч.

Фиг.4 иллюстрирует, для лучшего понимания, как будут выглядеть концентрации от начала работы в момент 0 ч и далее для системы только с гидратной известью. Однако информация, показанная на фиг.4, не доступна регулирующему устройству и никому из операторов.

Как можно видеть из фиг.4, количество CaCО3 очень высоко почти с самого начала. Причина этого в том, что негашеная известь, CaO, которая гасится до Ca(OH)2, добавляется в большом избытке. От момента примерно 60 ч, когда содержание HCl в топочном газе повышается со 140 до 1000 мг/Нм3 сухого газа, до момента примерно 100 ч содержание хлорида возрастает. Из-за большого избытка негашеной извести содержание хлорида остается ниже предельной концентрации.

Фиг.5, демонстрирующая выгрузку материала из примера 2, показывает, что выгрузка из системы делается очень часто в течение всего периода от 0 ч до 160 ч. Таким образом, с технологией предшествующего уровня и без знания текущей концентрации хлорида в пыли постоянно происходит передозировка свежего абсорбента, чтобы гарантировать, что пыль не станет липкой. Это приводит к повышенному расходу свежего абсорбента и повышенному объему выгружаемой пыли, перевозимой на свалку. Альтернативой большой передозировке свежего абсорбента является наложение ограничений на работу установки сжигания отходов, так чтобы содержание HCl никогда не могло превысить, скажем, 250 мг/Нм3 сухого газа. При таком ограничении, которое требует некоторых усилий от операторов установки для смешения отходов с большой точностью и которое может сделать невозможным сжигание определенных материалов, передозировку можно уменьшить, но расход свежего абсорбента все равно будет выше по сравнению со способом по изобретению.

Кроме того, поскольку регулирующее устройство примера 2 не знает текущую концентрацию хлорида, оно не может добавить дополнительную воду, чтобы получить повышение на начальной фазе критической ситуации. Таким образом, выделение HCl в атмосферу с топочными газами выше по сравнению с тем, что может быть достигнуто в настоящем изобретении.

Изобретение относится к способу и системе газоочистки для отделения газообразных загрязняющих веществ, таких как соляная кислота и диоксид серы, от горячих технологических газов, таких как топочные газы. Технологические газы 2 проходят через систему газоочистки 1, включающую контактный реактор 4, в который частицы абсорбента вводят в увлажненном состоянии, чтобы превратить газообразные загрязняющие вещества в отделимую пыль, пылеуловитель 6 и устройство увлажнения пыли 8, где по крайней мере часть собранной пыли смешивается с водой, чтобы перевести ее во влажное состояние и ввести еще раз в газы 2 в реакторе 4, а часть пыли выгружается. Измеряют содержание липкого компонента, способного вызывать проблемы слипания пыли, в газах 2 выше контактного реактора 4 и поток выгружаемой указанной части пыли. Вычисляют текущую концентрацию липкого компонента в пыли на основе материального баланса, вводя данные по измеренному потоку отведенной пыли и указанного липкого компонента в газах 2. Регулируют по меньшей мере один контрольный параметр системы 1 газоочистки, причем этот контрольный параметр влияет на липкость циркулирующей пыли, в ответ на текущую концентрацию липкого компонента в пыли. Способ и система газоочистки позволяют управлять критическими ситуациями в отношении содержания газообразных компонентов, снизить количество используемого абсорбента и выгружаемой пыли. 2 н. и 8 з.п. ф-лы, 5 ил.

1. Способ отделения газообразных загрязняющих веществ, таких как соляная кислота и диоксид серы, от горячих технологических газов (2), таких как топочные газы, в котором технологические газы (2) проходят через систему газоочистки, включающую контактный реактор (4), пылеуловитель (6) и устройство увлажнения пыли (8), причем сначала технологические газы (2) проходят через контактный реактор (4), в котором частицы абсорбента, активного к газообразным загрязняющим веществам, вводят в увлажненном состоянии в технологические газы (2), чтобы превратить газообразные загрязняющие вещества в отделимую пыль, после чего технологические газы проходят через пылеуловитель (6), в котором пыль отделяется от технологических газов, и откуда выводятся очищенные технологические газы (14), причем по меньшей мере часть пыли, собранной в пылеуловителе (6), смешивается с водой, чтобы с помощью устройства увлажнения пыли (8) перевести ее во влажное состояние и ввести еще раз как указанные частицы абсорбента в технологические газы (2) в контактном реакторе (4), а часть пыли, циркулирующей в системе газоочистки, выгружается, отличающийся

- измерением содержания в технологических газах (2), выше контактного реактора (4), по меньшей мере одного липкого компонента, склонного вызывать проблемы слипания пыли,

- измерением, напрямую или косвенным путем, потока указанной части пыли, циркулирующей в системе (1) газоочистки, которая выгружается,

- вычислением текущей концентрации указанного липкого компонента в пыли, циркулирующей в системе (1) газоочистки, на основе материального баланса, вводя данные за прошлый период по измеренному потоку отведенной пыли и данные за прошлый период по измеренному содержанию указанного липкого компонента в технологических газах (2) выше контактного реактора (4), и

- регулированием по меньшей мере одного контрольного параметра указанной системы (1) газоочистки, причем этот контрольный параметр влияет на липкость циркулирующей пыли, в ответ на указанную текущую концентрацию указанного липкого компонента в пыли, циркулирующей в системе (1) газоочистки.

2. Способ по п.1, причем указанный по меньшей мере один контрольный параметр включает поток свежего абсорбента в систему (1) газоочистки, причем поток свежего абсорбента регулируется так, чтобы поддержать концентрацию указанного липкого компонента в пыли, циркулирующей в системе (1) газоочистки, ниже предельной концентрации.

3. Способ по п.1 или 2, в котором указанный по меньшей мере один контрольный параметр включает поток воды, подаваемый в систему (1) газоочистки для увлажнения пыли, причем поток воды регулируется так, чтобы удержать содержание воды в увлажненной пыли ниже содержания, при котором может произойти слипание.

4. Способ по любому из пп.1 или 2, в котором указанный по меньшей мере один контрольный параметр включает количество летучей золы, входящей в систему газоочистки.

5. Способ по любому из пп.1 или 2, в котором при расчете текущей концентрации указанного липкого компонента в пыли, циркулирующей в системе газоочистки, в материальный баланс включаются данные по потоку свежего абсорбента в указанную систему (1) газоочистки, измеренные за прошедший период.

6. Способ по любому из пп.1 или 2, в котором при расчете текущей концентрации указанного липкого компонента в пыли, циркулирующей в системе газоочистки, в материальный баланс включаются измеренные за прошедший период данные по потоку по меньшей мере одного главного продукта реакции, образованного при превращении газообразных загрязняющих веществ в отделимую пыль.

7. Способ по п.6, в котором для расчета указанного потока по меньшей мере одного главного продукта реакции используются измеренные за прошедший период данные по содержанию диоксида серы в технологических газах выше контактного реактора.

8. Способ по любому из пп.1, 2 или 7, в котором оценивается содержание летучей золы в технологических газах выше контактного реактора, и в массовый баланс включается соответствующий поток летучей золы, отделенной в пылеуловителе (6).

9. Способ по любому из пп.1, 2 или 7, в котором указанный по меньшей мере один липкий компонент выбран из группы, содержащий хлорид, аммиак и цинк.

10. Система газоочистки для отделения газообразных загрязняющих веществ, таких как соляная кислота и диоксид серы, от горячих технологических газов (2), таких как топочные газы, содержащая контактный реактор (4), пылеуловитель (6) и устройство увлажнения пыли (8), причем контактный реактор (4) приспособлен для приема технологических газов (2) и пропускания их сначала через контактный реактор (4), в котором частицы абсорбента, активного к газообразным загрязняющим веществам, вводят в увлажненном состоянии в технологические газы (2), чтобы превратить газообразные загрязняющие вещества в отделимую пыль, причем пылеуловитель (6) приспособлен для последующего приема технологических газов, чтобы отделить пыль от технологических газов и вывести очищенные технологические газы (14), причем устройство увлажнения пыли (8) приспособлено для перевода по меньшей мере части пыли, собранной в пылеуловителе (6), во влажное состояние путем смешения такой пыли с водой, чтобы еще раз ввести такую смешанную с водой пыль в качестве указанных частиц абсорбента в технологические газы (2) в контактном реакторе (4), а часть пыли, циркулирующей в системе газоочистки, выгружается, отличающаяся тем, что система газоочистки, кроме того, включает

- первое измерительное устройство (42), приспособленное для измерения содержания в технологических газах (2), выше контактного реактора (4), по меньшей мере одного липкого компонента, склонного вызывать проблемы слипания пыли,

- второе измерительное устройство (24), приспособленное для измерения, напрямую или косвенным путем, потока указанной выгружаемой части пыли, циркулирующей в системе (1) газоочистки,

- вычислительное устройство (40), приспособленное для расчета текущей концентрации указанного липкого компонента в пыли, циркулирующей в системе (1) газоочистки, на основе массового баланса, вводя данные за прошлый период по измеренному потоку выгружаемой пыли и данные за прошлый период по измеренному содержанию указанного липкого компонента в технологических газах (2) выше контактного реактора (4), и

- регулирующее устройство (50), регулирующее по меньшей мере один контрольный параметр указанной системы (1) газоочистки, причем этот контрольный параметр влияет на липкость циркулирующей пыли, в ответ на указанную текущую концентрацию указанного липкого компонента в пыли, циркулирующей в системе (1) газоочистки.

| СПОСОБ ОТДЕЛЕНИЯ ГАЗООБРАЗНЫХ ЗАГРЯЗНЕНИЙ ОТ ГОРЯЧИХ ПРОЦЕССНЫХ ГАЗОВ | 1995 |

|

RU2147919C1 |

| Способ удаления сернистого ангидрида из дымовых газов | 1985 |

|

SU1679969A3 |

| US 20050244317 A1, 03.11.2005 | |||

| US 6033639 А, 07.03.2000 | |||

| US 4208383 А, 17.06.1980 | |||

| US 4208381 А, 17.06.1980. | |||

Авторы

Даты

2011-08-20—Публикация

2007-02-05—Подача