Изобретение относится к черной металлургии, в частности к стали, используемой для изготовления железнодорожных рельсов.

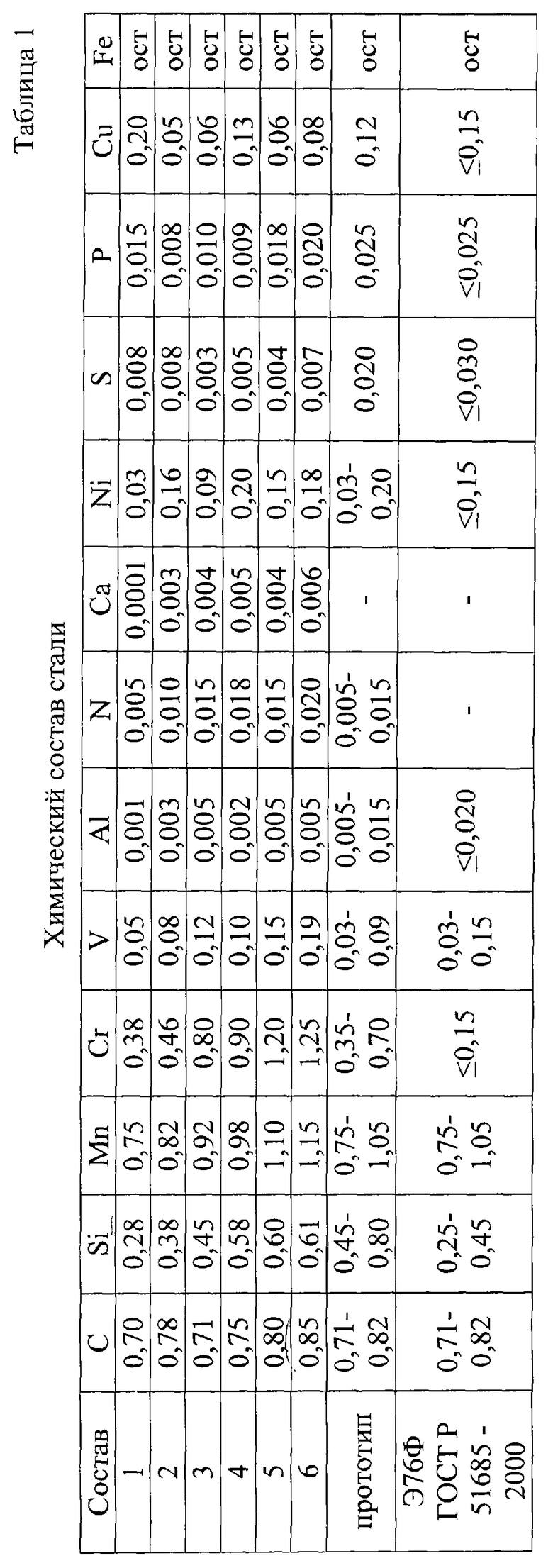

Известная, выбранная в качестве прототипа рельсовая сталь [1], содержит (в мас.%):

Существенным недостатком данной стали является низкая эксплуатационная стойкость, обусловленная пониженным комплексом физико-механических свойств.

Известная рельсовая сталь марки Э76Ф [2] содержит (в мас.%):

Существенным недостатком данной стали является низкая стойкость железнодорожных рельсов без термической обработки и необходимость термообработки стали для повышения эксплуатационных свойств.

Желаемым техническим результатом изобретения является повышение комплекса физико-механических свойств и эксплуатационной стойкости.

Для достижения этого сталь, содержащая углерод, марганец, кремний, алюминий, ванадий, хром, азот, никель, железо, дополнительно содержит кальций при следующем соотношении компонентов (в мас.%)

при этом в качестве примесей сталь может содержать серу не более 0,020%, фосфора не более 0,025%, меди не более 0,20%.

Заявляемый химический состав стали подобран исходя из следующих предпосылок:

Повышенное содержание марганца по сравнению с прототипом позволило компенсировать отрицательное влияние высокого содержания углерода на показатели пластичности и ударной вязкости. Марганец увеличивает устойчивость переохлажденного аустенита и обеспечивает образование дисперсного тонкопластинчатого перлита, имеющего хорошее сочетание прочности, пластичности и вязкости. Поскольку марганец смещает точку фазовых превращений к более низким температурам, дальнейшее увеличение его концентрации более 1,20% в стали с высоким содержанием углерода ведет к возрастанию вероятности образования недопустимой структуры верхнего бейнита.

Кремний при концентрации 0,30-0,60% обеспечивает после прокатки повышение предела текучести и прочности. Содержание его до 0,30% при выбранной концентрации углерода, марганца и хрома не обеспечивает требуемые прочностные свойства. С повышением содержания кремния свыше 0,60% возрастает склонность стали к обезуглероживанию при прокатке и ухудшается свариваемость металла при сварке.

Введение алюминия в количестве менее 0,005% позволяет обеспечить необходимую чистоту металла, исключить недопустимые включения глинозема.

Комплексное микролегирование стали азотом и ванадием в заявляемых пределах обеспечивает за счет образования дисперсных карбонитридных фаз измельчение зерна аустенита. Обеспечение в стали мелкозернистой структуры обусловлено необходимостью повышения вязкости и сопротивляемости рельсов хрупким разрушениям. При концентрации азота менее 0,005% в стали, содержащей менее 0,05% ванадия, не обеспечивается достаточное количество дисперсных карбонитридных фаз и, как следствие этого, после прокатки образуется крупнозернистая структура, отрицательно сказывающаяся на величине ударной вязкости. Увеличение концентрации азота сверх 0,020% нецелесообразно ввиду опасности образования газовых пузырей в стали. Ограничение верхнего предела по содержанию ванадия обусловлено вероятностью образования карбидов ванадия, приводящих к снижению ударной вязкости.

Хром в количестве 0,40-1,20% обеспечивает при охлаждении с прокатного нагрева повышение твердости и прочности, соизмеримые с термически упрочненными рельсами. Обеспечивая повышение прочности, хром не приводит к снижению показателей пластичности и ударной вязкости. При легировании стали хромом совместно с ванадием обеспечивается дисперсная тонкопластинчатая структура, характеризующаяся высоким сопротивлением к истиранию. В присутствии хрома возрастает устойчивость стали против коррозии. Содержание хрома менее 0,40% не обеспечивает требуемую прочность и износостойкость рельсов. При содержании хрома, превышающем 1,20%, увеличивается количество карбидов хрома, сообщающих стали хрупкость.

Введение малых добавок кальция и бария способствует повышению чистоты стали по оксидным и сульфидным включениям, обеспечивает образование глобулярных неметаллических включений в металле. Это способствует улучшению пластичности и ударной вязкости стали. Более высокие присадки приводят к загрязнению металла сложными многофазными включениями.

Ограничение концентрации фосфора, серы и меди обусловлено улучшением качества поверхности рельсов и повышением их пластичности и вязкости.

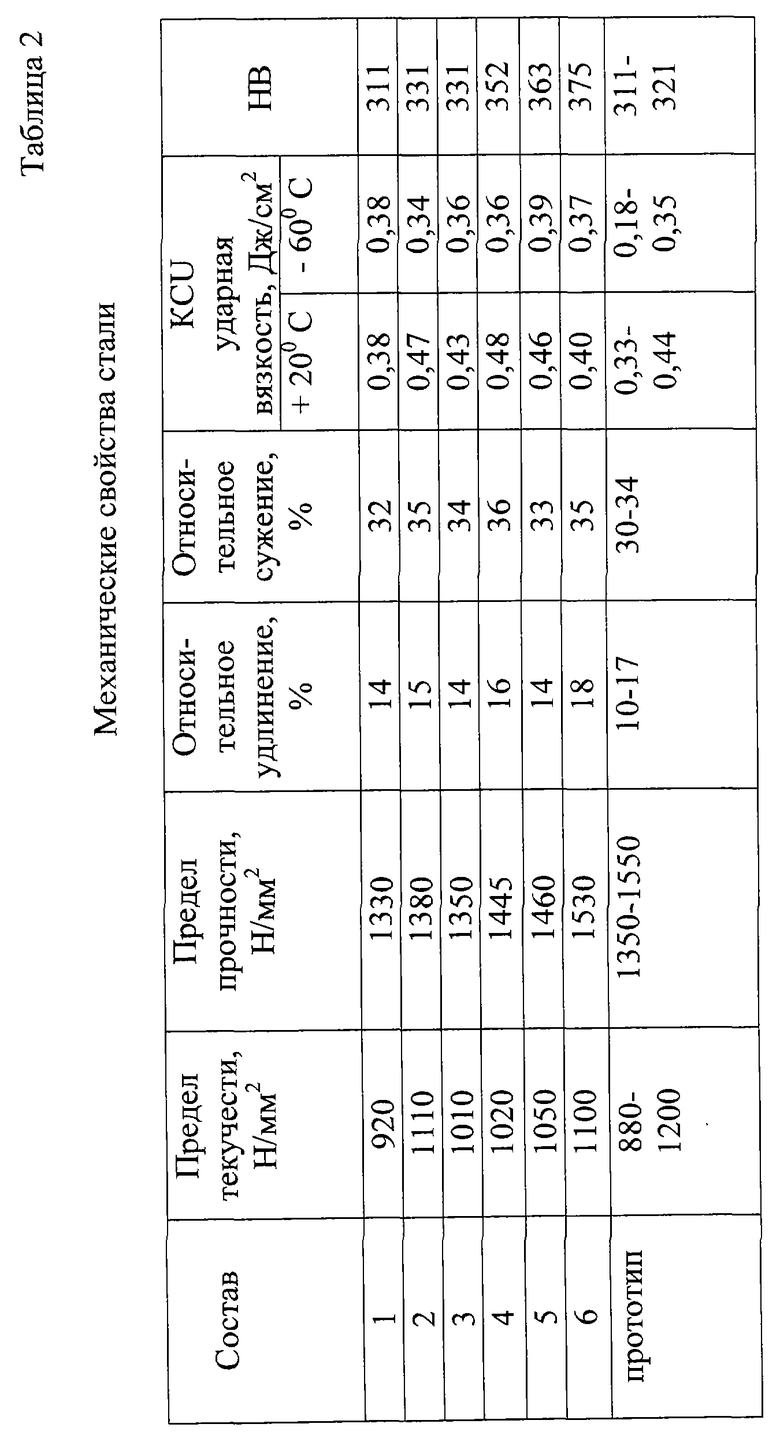

Серия опытных плавок была выплавлена в дуговых печах ДСП-100И7. Химический состав приведен в таблице 1. После разливки стали на МНЛЗ осуществляли прокатку железнодорожных рельсов типа Р65. После прокатки рельсов термообработка не проводилась. Результаты испытаний механических свойств в горячекатаном состоянии в сравнении с рельсовой сталью Э76Ф (прошедшей термообработку), представленные в таблице 2, показывают, что заявляемый химический состав обеспечивает повышение механических свойств рельсовой стали, что, в свою очередь, увеличивает эксплуатационную стойкость железнодорожных рельсов.

Список источников информации

1. Патент РФ №2131946, С 22 С 38/46.

2. ГОСТ Р 51685-2000 «Рельсы железнодорожные. Общие технические условия».

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЛЬСОВАЯ СТАЛЬ | 2005 |

|

RU2291221C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2007 |

|

RU2361007C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2005 |

|

RU2291218C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2011 |

|

RU2457272C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2009 |

|

RU2426812C2 |

| РЕЛЬСОВАЯ СТАЛЬ | 2009 |

|

RU2415195C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2009 |

|

RU2426813C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2009 |

|

RU2410462C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2008 |

|

RU2368694C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2008 |

|

RU2365667C1 |

Изобретение относится к черной металлургии, в частности к стали, используемой для изготовления железнодорожных рельсов. Предложена рельсовая сталь, содержащая, мас.%: углерод 0,71-0,82, марганец 0,75-1,20 кремний 0,30-0,60, алюминий не более 0,005, азот 0,005-0,020, ванадий 0,05-0,15, хром 0,40-1,20, никель 0,03-0,20, кальций 0,0001-0,005, железо - остальное, при этом в качестве примесей сталь может содержать серу не более 0,020%, фосфор не более 0,025%, медь не более 0,20%. Техническим результатом изобретения является повышение комплекса физико-механических свойств и эксплуатационной стойкости. 2 табл.

Рельсовая сталь, содержащая углерод, марганец, кремний, алюминий, ванадий, хром, азот, никель, железо, отличающаяся тем, что она дополнительно содержит кальций при следующем соотношении компонентов, мас.%:

при этом в качестве примесей сталь может содержать серу не более 0,020, фосфор не более 0,025, медь не более 0,20.

| РЕЛЬСОВАЯ СТАЛЬ | 1997 |

|

RU2131946C1 |

| ВИНАРОВ С.М | |||

| Бор, кальций и цирконий в чугуне и стали | |||

| - М.: Государственное научно-техническое издательство литературы по черной и цветной металлургии | |||

| Судно | 1925 |

|

SU1961A1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2002 |

|

RU2224044C2 |

| JP 2004315928 А, 11.11.2004 | |||

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| РЕЛЬСОВАЯ СТАЛЬ | 1999 |

|

RU2197553C2 |

Авторы

Даты

2007-01-10—Публикация

2005-05-04—Подача