Изобретение относится к сварочной технике, к способам автоматической электродуговой наплавки стальной или порошковой проволокой, а также порошковой лентой под слоем флюса и может быть использовано при восстановлении изношенных деталей машин. Преимущественная область использования - при восстановлении деталей машин, работающих в условиях совместного воздействия низких температур и ударных нагрузок, например деталей

большегрузных автосамосвалов, экскаваторов и бульдозерно-рыхлительных агрегатов отечественного и импортного производства, работающих в условиях Крайнего Севера.

Для северных районов страны в связи с географической удаленностью от индустриальных центров и большими объемами наплавочныхработнаиболеераспространенной, предпочтительной и экономически выгодной является автомати 1

Јь

ю о

00

ческая наплавка стальной или порошковой проволокой, а также порошковой лентой открытой дугой или под слоем флюса, которая характеризуется высокой производительностью, возможностью получения слоев с необходимыми физико-механическими свойствами благодаря широкому легированию наплавленного металла, возможностью получения наплавленных слоев толщиной 0,8-10 мм.

При работе деталей, наплавленных равномерным проплавлением, в условиях совместного воздействия низких температур и ударных нагрузок износ интенсифицируется вследствие появления сколов наплавленного слоя. Причиной скола наплавленного слоя является то, что в зоне сплавления наплавленного покрытия с основным металлом появляются микротрещины, которые, появляясь на различных участках зоны, переходят в одну общую трещину и происходит скол наплавленного слоя,

Известно сварочное оборудование, в состав которого входит трубчатый мундштук, подающий механизм и кассета для присадочной проволоки.

Однако на всех устройствах процесс наплавки производится равномерным проплавлением при номинальных элементах режима, т.е. при постоянных силе тока и напряжении дуги. Износостойкое наплавленное покрытие при этом равномерно ложится на поверхность изделия.

В научно-исследовательской работе по результатам исследований механических свойств наплавленного металла на основе испытаний на твердость, динамическое царапание и ударный срез рекомендуется в условиях Крайнего Севера применять автоматическую электродуговую наплавку под флюсом порошковой проволокой ПП- АН120, так как получаемый при этом тип наплавленного металла 18X1ГШ превышает остальные типы металлов,кроме ЗОХ5Г2СМ по комплексному критерию износостойкости, который составляет Км 1,98 и по критерию технологической прочности который составляет EI 4,22.

Автоматическая электродуговая наплавка порошковой проволокой под флюсом не позволяет применять порошковую проволоку ПП-АН122, при которой получаемый наплавленный металл ЗОХ5Г2СМ обеспечивает наибольшую износостойкость при отрицательных температурах и является намного прочнее, чем рекомендуемый тип металла 18X1 Г1М. Комплексный критерий износостойкости данного металла

ЗОХ5Г2СМ составляет: Км2 3,32; критерий технологический прочности Е2 5,06.

Однако при работе деталей, наплавленных автоматической электродуговой на5 плавкой под флюсом порошковой проволокой ПП-АН122, происходит скол наплавленного слоя по зоне сплавления. Отдельные трещины, возникающие в зоне сплавления в результате совместного воз0 действия низких температур и ударных нагрузок, переходят в одну общую трещину, в результате наплавленный слой, не успев выработаться, либо отслаивается полностью от изделия, либо появляются сколы частями.

5 Наиболее близким является устройство УД209.УХЛ4, которое выполняет наплавку наружных цилиндрических поверхностей порошковой проволокой под слоем флюса и содержит трубчатый мундштук, подающий механизм и кассету для проволоки.

0 На устройстве УД209.УХЛ4 процесс наплавки производится только при номинальных элементах режима, т.е. при постоянных силе тока и напряжении дуги, при этом наплавленное покрытие равномерно ложится

5 на поверхность изделия.

Целью изобретения является получение неравномерного проплавления в виде периодических углублений износостойкого наплавленного покрытия в основной металл.

0 Сущность изобретения заключается в том, что неравномерное проплавление в виде периодических углублений износостойкого наплавленного покрытия в основной металл получают путем периодического и

5 одновременного увеличения силы сварочного тока, напряжения сварки и скорости подачи присадочной проволоки на период 0,14-0,16 с. Устройство для сварки плавящимся электродом снабжено пластиной с

0 установленным на ней штоком, подпружиненным относительно нее, рычагом и кулачком, мундштук выполнен составным из двух трубок, смежные концы которых шарнирно соединены с одной стороны со штоком, а с

5 другой стороны - с рычагом, при этом рычаг установлен с возможностью взаимодействия с кулачком, а пластина, рычаг и кулачок закреплены на подающем механизме.

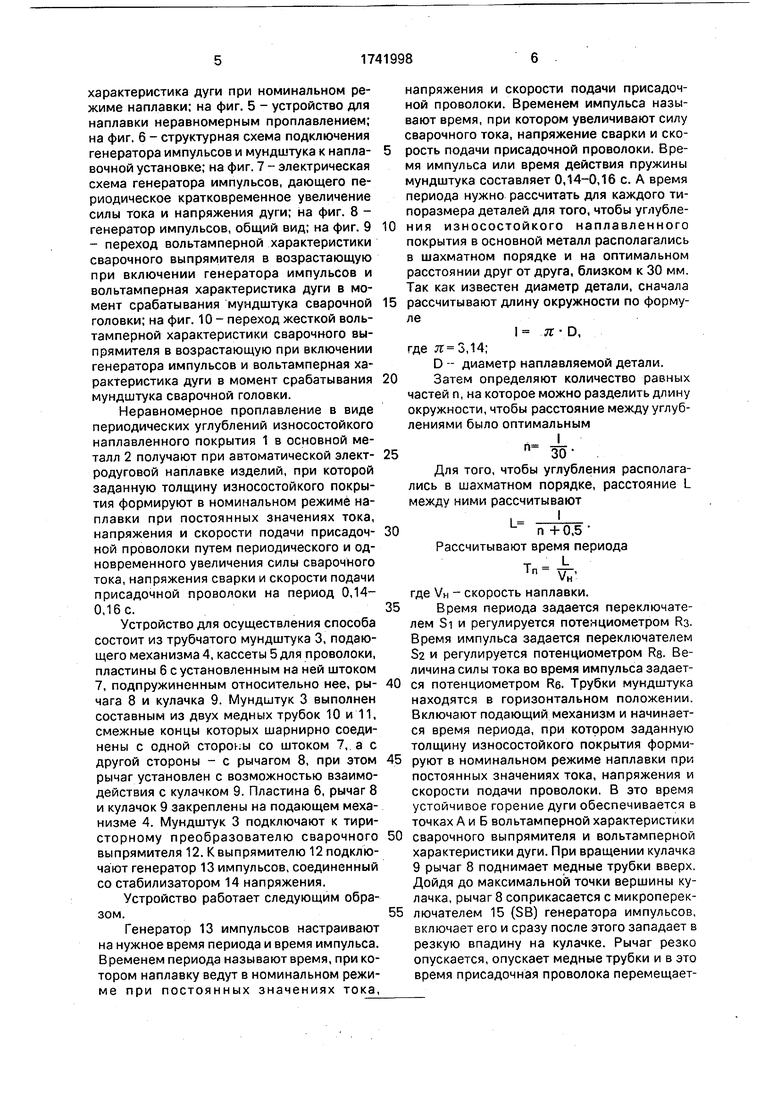

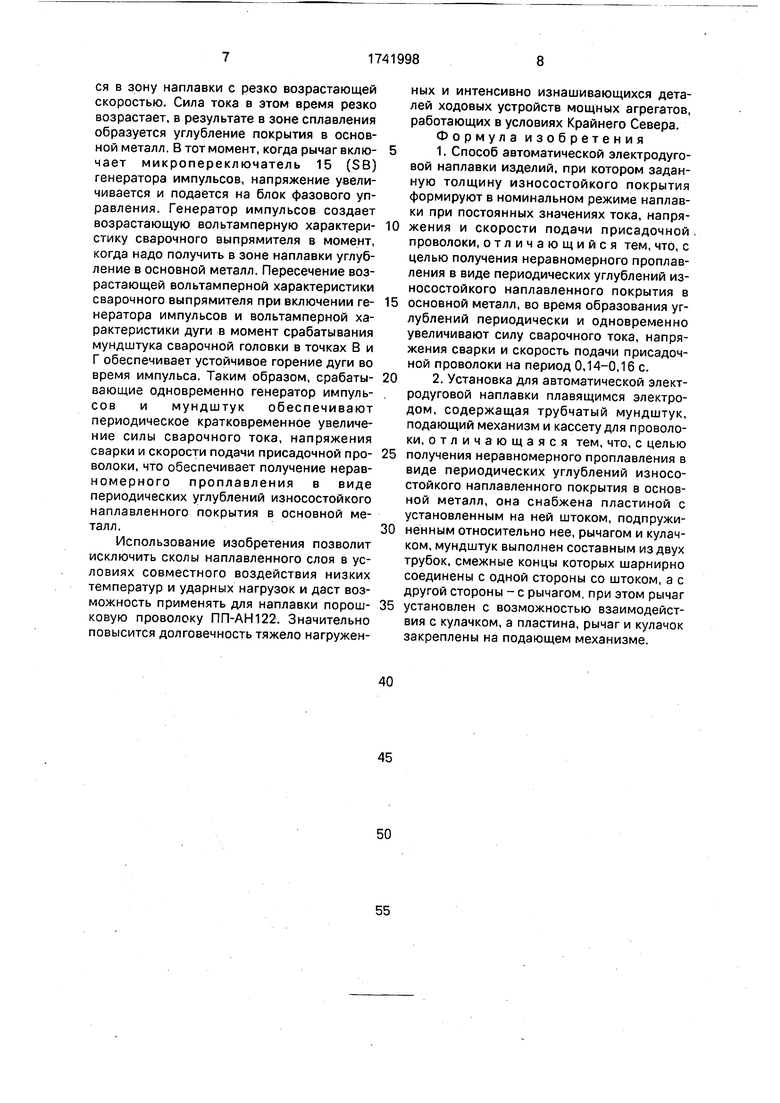

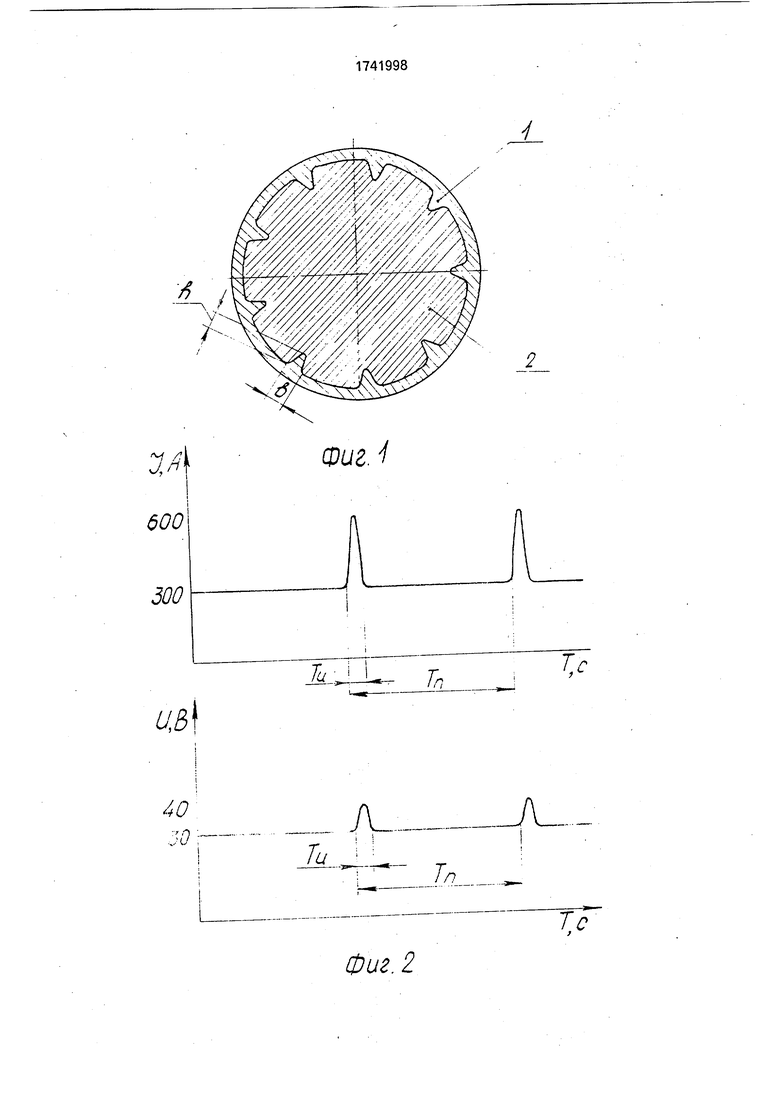

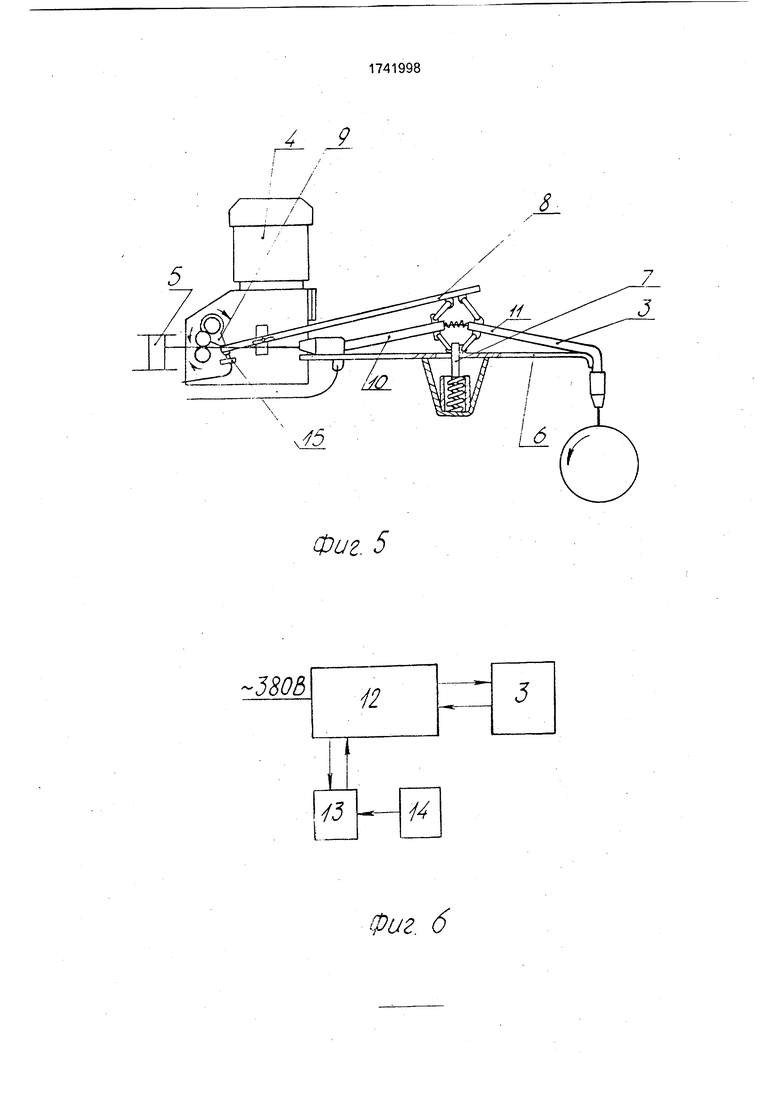

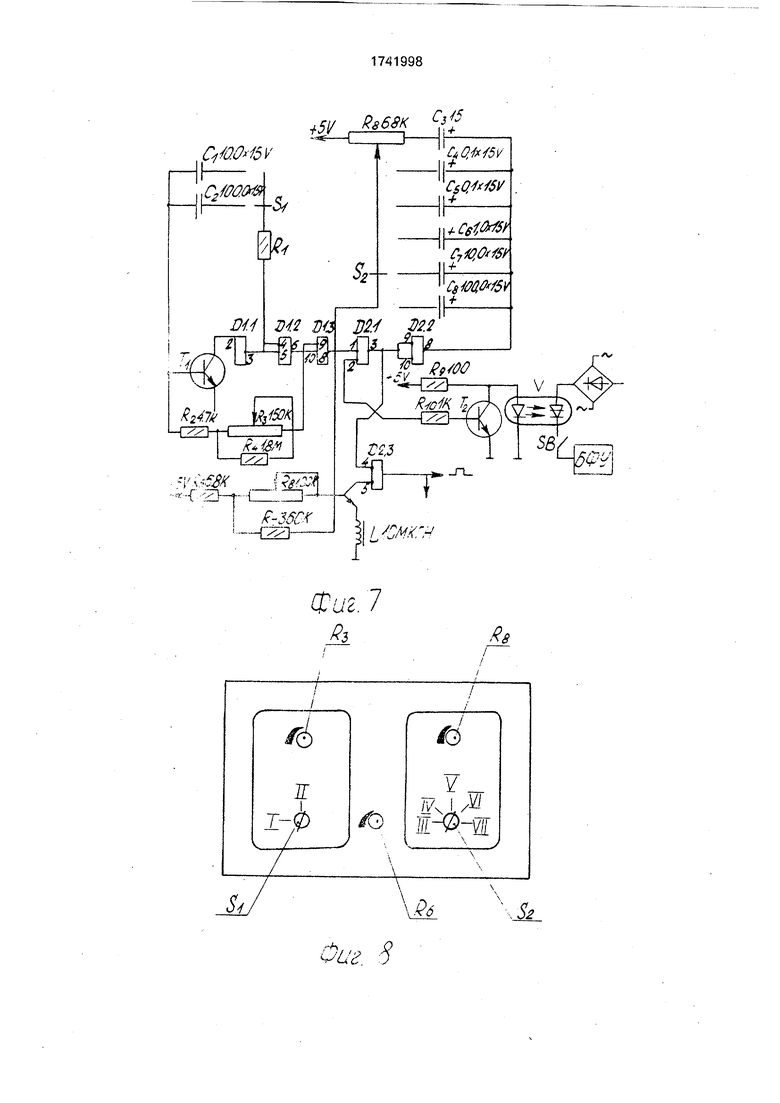

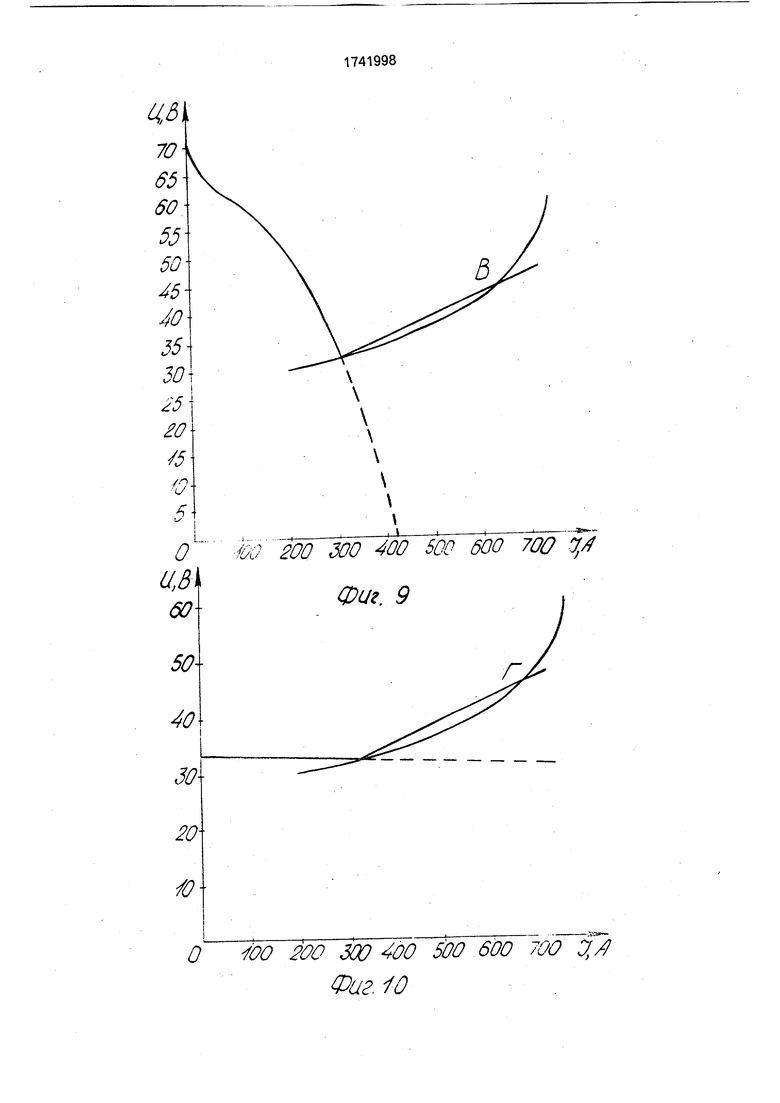

На фиг. 1 показано наплавленное по50 крытие с периодическими углублениями в основной металл; на фиг. 2 - осциллограмма тока и напряжения, необходимых для обеспечения неравномерного проплавления; на фиг. 3 - падающая вольтамперная характе5 ристика сварочного выпрямителя и вольтамперная характеристика дуги при

номинальном режиме наплавки; на фиг. 4 жесткая вольтамперная характеристика

сварочного выпрямителя и вольтамперная

характеристика дуги при номинальном режиме наплавки; на фиг. 5 - устройство для наплавки неравномерным проплавлением; на фиг. 6 - структурная схема подключения генератора импульсов и мундштука к наплавочной установке; на фиг. 7 - электрическая схема генератора импульсов, дающего периодическое кратковременное увеличение силы тока и напряжения дуги; на фиг. 8 - генератор импульсов, общий вид; на фиг. 9 - переход вольтамперной характеристики сварочного выпрямителя в возрастающую при включении генератора импульсов и вольтамперная характеристика дуги в момент срабатывания мундштука сварочной головки; на фиг. 10 - переход жесткой вольтамперной характеристики сварочного выпрямителя в возрастающую при включении генератора импульсов и вольтамперная характеристика дуги в момент срабатывания мундштука сварочной головки.

Неравномерное проплавление в виде периодических углублений износостойкого наплавленного покрытия 1 в основной металл 2 получают при автоматической электродуговой наплавке изделий, при которой заданную толщину износостойкого покрытия формируют в номинальном режиме наплавки при постоянных значениях тока, напряжения и скорости подачи присадочной проволоки путем периодического и одновременного увеличения силы сварочного тока, напряжения сварки и скорости подачи присадочной проволоки на период 0,14- 0,16с.

Устройство для осуществления способа состоит из трубчатого мундштука 3, подающего механизма 4, кассеты 5 для проволоки, пластины 6 с установленным на ней штоком 7, подпружиненным относительно нее, рычага 8 и кулачка 9. Мундштук 3 выполнен составным из двух медных трубок 10 и 11, смежные концы которых шарнирно соединены с одной стороьы со штоком 7, а с другой стороны - с рычагом 8, при этом рычаг установлен с возможностью взаимодействия с кулачком 9. Пластина 6, рычаг 8 и кулачок 9 закреплены на подающем механизме 4. Мундштук 3 подключают к тири- сторному преобразователю сварочного выпрямителя 12. К выпрямителю 12 подключают генератор 13 импульсов, соединенный со стабилизатором 14 напряжения.

Устройство работает следующим образом.

Генератор 13 импульсов настраивают на нужное время периода и время импульса. Временем периода называют время, при котором наплавку ведут в номинальном режиме при постоянных значениях тока,

напряжения и скорости подачи присадочной проволоки. Временем импульса называют время, при котором увеличивают силу сварочного тока, напряжение сварки и скорость подачи присадочной проволоки. Время импульса или время действия пружины мундштука составляет 0,14-0,16 с. А время периода нужно рассчитать для каждого типоразмера деталей для того, чтобы углубления износостойкого наплавленного покрытия в основной металл располагались в шахматном порядке и на оптимальном расстоянии друг от друга, близком к 30 мм. Так как известен диаметр детали, сначала

рассчитывают длину окружности по формуле

1 Л D, где ,14;

D -- диаметр наплавляемой детали.

Затем определяют количество равных частей п, на которое можно разделить длину окружности, чтобы расстояние между углублениями было оптимальным

25

п

30

0

Для того, чтобы углубления располагались в шахматном порядке, расстояние L между ними рассчитывают

I

I

Тп

п + 0,5

Рассчитывают время периода L VH где VH - скорость наплавки.

5 Время периода задается переключателем Si и регулируется потенциометром RS. Время импульса задается переключателем $2 и регулируется потенциометром RS. Величина силы тока во время импульса задает0 ся потенциометром Re. Трубки мундштука находятся в горизонтальном положении. Включают подающий механизм и начинается время периода, при котором заданную толщину износостойкого покрытия форми5 руют в номинальном режиме наплавки при постоянных значениях тока, напряжения и скорости подачи проволоки. В это время устойчивое горение дуги обеспечивается в точках А и Б вольтамперной характеристики

0 сварочного выпрямителя и вольтамперной характеристики дуги. При вращении кулачка 9 рычаг 8 поднимает медные трубки вверх. Дойдя до максимальной точки вершины кулачка, рычаг 8 соприкасается с микроперек5 лючателем 15 (SB) генератора импульсов, включает его и сразу после этого западает в резкую впадину на кулачке. Рычаг резко опускается, опускает медные трубки и в это время присадочная проволока перемещается в зону наплавки с резко возрастающей скоростью. Сила тока в этом время резко возрастает, в результате в зоне сплавления образуется углубление покрытия в основной металл. В тот момент, когда рычаг включает микропереключатель 15 (SB) генератора импульсов, напряжение увеличивается и подается на блок фазового управления. Генератор импульсов создает возрастающую вольтамперную характеристику сварочного выпрямителя в момент, когда надо получить в зоне наплавки углубление в основной металл. Пересечение возрастающей вольтамперной характеристики сварочного выпрямителя при включении генератора импульсов и вольтамперной характеристики дуги в момент срабатывания мундштука сварочной головки в точках В и Г обеспечивает устойчивое горение дуги во время импульса. Таким образом, срабатывающие одновременно генератор импульсов и мундштук обеспечивают периодическое кратковременное увеличение силы сварочного тока, напряжения сварки и скорости подачи присадочной проволоки, что обеспечивает получение неравномерного проплавления в виде периодических углублений износостойкого наплавленного покрытия в основной металл.

Использование изобретения позволит исключить сколы наплавленного слоя в условиях совместного воздействия низких температур и ударных нагрузок и даст возможность применять для наплавки порошковую проволоку ПП-АН122. Значительно повысится долговечность тяжело нагруженных и интенсивно изнашивающихся деталей ходовых устройств мощных агрегатов, работающих в условиях Крайнего Севера. Формула изобретения

1. Способ автоматической электродуговой наплавки изделий, при котором заданную толщину износостойкого покрытия формируют в номинальном режиме наплавки при постоянных значениях тока, напряжения и скорости подачи присадочной проволоки, отличающийся тем, что, с целью получения неравномерного проплавления в виде периодических углублений износостойкого наплавленного покрытия в

основной металл, во время образования углублений периодически и одновременно увеличивают силу сварочного тока, напряжения сварки и скорость подачи присадочной проволоки на период 0,14-0,16 с.

2. Установка для автоматической электродуговой наплавки плавящимся электродом, содержащая трубчатый мундштук, подающий механизм и кассету для проволоки, отличающаяся тем, что, с целью

получения неравномерного проплавления в виде периодических углублений износостойкого наплавленного покрытия в основной металл, она снабжена пластиной с установленным на ней штоком, подпружиненным относительно нее, рычагом и кулачком, мундштук выполнен составным из двух трубок, смежные концы которых шарнирно соединены с одной стороны со штоком, а с другой стороны - с рычагом при этом рычаг

установлен с возможностью взаимодействия с кулачком, а пластина, рычаг и кулачок закреплены на подающем механизме.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ наплавки изделий плавящимся электродом с подачей присадочной проволоки в сварочную ванну | 2017 |

|

RU2651551C1 |

| СПОСОБ ДУГОВОЙ СВАРКИ С КОЛЕБАНИЯМИ ЭЛЕКТРОДА | 1991 |

|

RU2047435C1 |

| Способ электродуговой наплавки износостойкого покрытия на сталь Hardox 400 | 2016 |

|

RU2641200C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 1973 |

|

SU405682A1 |

| Способ износостойкой наплавки | 1981 |

|

SU1016912A1 |

| Способ наплавки алюминидов железа | 2015 |

|

RU2627714C2 |

| Способ электродуговой обработки и устройство для его осуществления | 1989 |

|

SU1708555A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗНОСОСТОЙКОГО БИМЕТАЛЛИЧЕСКОГО ЛИСТА | 2010 |

|

RU2468901C2 |

| СПОСОБ ДУГОВОЙ ДВУХСЛОЙНОЙ НАПЛАВКИ | 1999 |

|

RU2159171C1 |

| Способ электродуговой широкослойной наплавки под флюсом износостойкого покрытия на цилиндрическую трубу | 2020 |

|

RU2739934C1 |

Использование: восстановление изношенных деталей машин. Сущность изобретения: неравномерное проплавление в виде периодических углублений износостойкого наплавленного покрытия в основной металл. Периодически и одновременно увеличивают силу сварочного тока, напряжение сварки и скорость подачи присадочной проволоки на период 0,14-0,16 с. Устройство для наплавки плавящимся электродом снабжено пластиной с установленным на ней штоком, подпружиненным относительно нее, рычагом и кулачком. Мундштук выполнен составным из двух трубок, смежные концы которых шарнирно соединены с одной стороны со штоком, а с другой стороны - с рычагом. Рычаг установлен с возможностью взаимодействия с кулачком, а пластина, рычаг и кулачок закреплены на подающем механизме. 2 с.п.ф-лы, 10 ил. со с

со от от

5гX

С

/

KS1

J

в

v5

vj

5

/

Q Q ч

§

q г

с Г-

О) О)

S

§ И 8 % $ §$ § Й5 SJ JS S Г

NT

SJ

Q

§

5)

4 9

Фиг. 5

-3806

/3

и

Фиг 6

,51/ Jl C

MOQO®

-&

W

DM

Ы2 №

ль

Zjtfu //

&Ш

-,/ .fOl/

-r.{ -3-, {

1

U.C. /

ff}

Фи

ё

n

TЛ,

Јte

bOMSv

C6OJxM

F

Ґ

CglMH

C7&.

CjMSfr&V

+

$24 Ш

Rs

«3 /Л/W

is5-a

A .5r

д

70

65 60

55 50 45 40 55

30

5- Ј0J5 о5L

lj 200 300 400 70O У/

Ьи

| Наплавочные материалы стран-членов СЭВ | |||

| Каталог Междунар | |||

| ЦНТИ, 1979 | |||

| Сварочное оборудование | |||

| Каталог- справочник | |||

| - Киев: Наукова думка, 1981 | |||

| Ермаков С.В | |||

| Низкотемпературная абразивная износостойкость наплавленного металла деталей землеройных машин северного исполнения | |||

| ПОРТСИГАР С ПРИСПОСОБЛЕНИЕМ ДЛЯ СКРУЧИВАНИЯ ПАПИРОС | 1922 |

|

SU621A1 |

| Гребенчатая передача | 1916 |

|

SU1983A1 |

| Аппарат для радиометрической съемки | 1922 |

|

SU124A1 |

| Парный рычажный домкрат | 1919 |

|

SU209A1 |

| Техническое описание и инструкция по эксплуатации | |||

| ОКТБ института электросварки им | |||

| Е.О.Патона, АН УССР, 1983. | |||

Авторы

Даты

1992-06-23—Публикация

1989-02-24—Подача