|сл

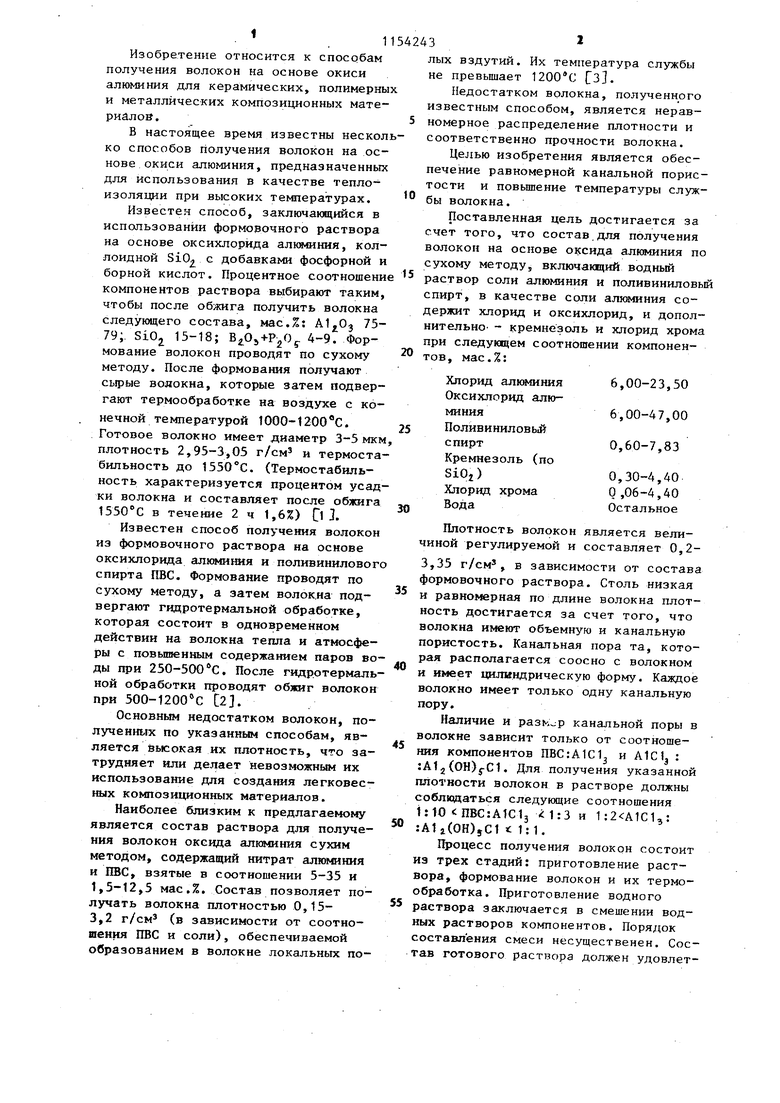

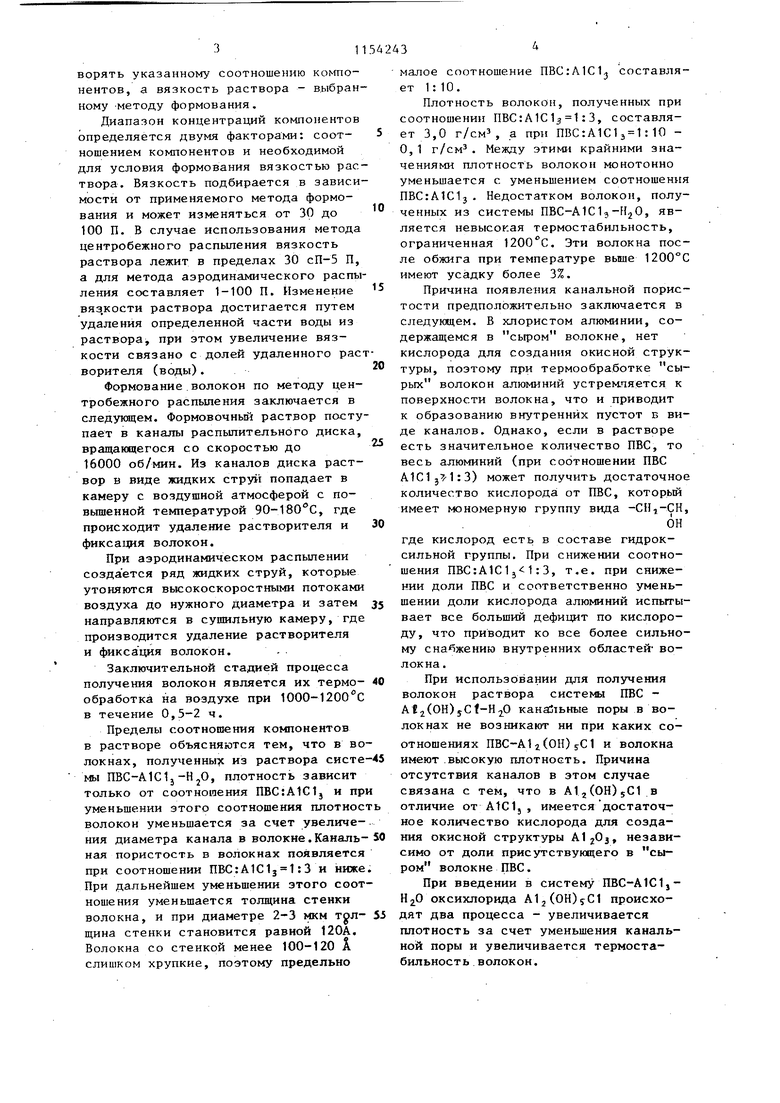

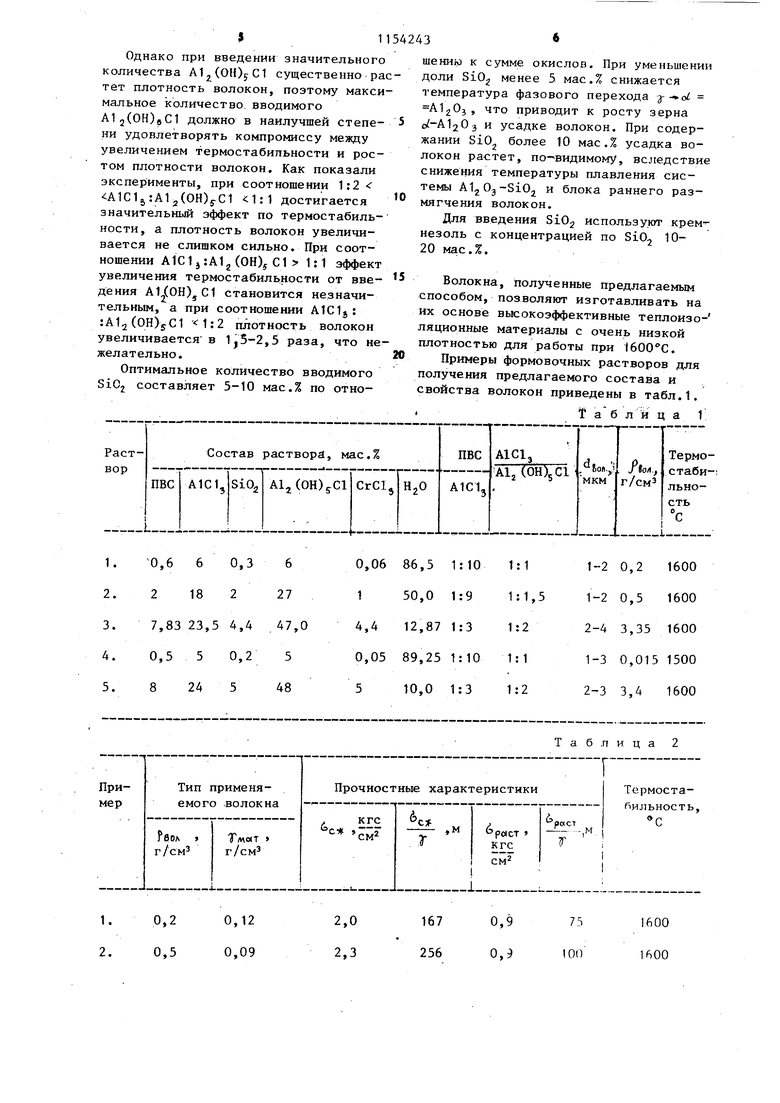

1 Изобретение относится к способам получения волокон на основе окиси алюминия для керамических, полимерны и металлических композиционных материалов, В настоящее время известны нескол ко способов получения волокон на основе окиси алюминия, предназначенных для использования в качестве теплоизоляции при высоких температурах. Известен способ, заключающийся в использовании формовочного раствора на основе оксихлорйда , кол лоидной SiO с добавками фосфорной борной кислот. Процентное соотношен компонентов раствора выбирают таким чтобы после обжига получить волокна следующего состава, мас.%: AljjOj 75 79;. SiO 15-18; В. 4-9. Формование волокон проводят по сухому методу. После формования получают сьфые волокна, которые затем подвер гают термообработке на воздухе с ко нечной температурой 1000-1200 С. Готовое волокно имеет диаметр 3-5 мк плотность 2,95-3,05 г/см и термоста бильность до 1550С. {Термостабильность характеризуется процентом усад ки волокна и составляет после обжига 1550°С в течение 2 ч 1,6%) D 1 Известен способ получения волокон из формовочного раствора на основе оксихлорйда алюми1«я и поливиниловог спирта ПВС. Формование проводят по сухому методу, а затем волокна подвергают гидротермальной обработке, которая состоит в одновременном действии на волокна тепла и атмосферы с повышенным содержанием паров во ды при 250-500 С. После гидротермаль ной обработки проводят обжиг волокон при 500-1200 С 2J. Основным недостатком волокон, полученных по указанным способам, является высокая их плотность, что затрудняет или делает невозможным их использование для создания легковесшлх композиционных материалов. Наиболее близким к предлагаемому является состав раствора для получения волокон оксида алюминия сухим методом, содержащий нитрат алюминия и ПВС, взятые в соотношении 5-35 и 1,5-12,5 мас.%. Состав позволяет получать волокна плотностью 0,153,2 г/см (в зависимости от соотношения ПВС и соли), обеспечиваемой образованием в волокне локальных полых вздутий. Их температура службы не превышает Гз. Недостатком волокна, полученного известным способом, является неравномерное распределение плотности и соответственно прочности волокна. Целью изобретения является обеспечение равномерной канальной пористости и повьшение температуры службы волокна. Поставленная цель достигается за счет того, что состав.для получения волокон на основе оксида алюминия по сухому методу, включакщий водный раствор соли алюминия и поливиниловый спирт, в качестве соли содержит хлорид и оксихлорид, и дополнительно- - кремнезоль и хлорид хрома при следующем соотношении компонентов, мас.%: 6,00-23,50 Хлорид алкминия Оксихлорид алю6,00-47,00 миния Поливиниловьй 0,60-7,83 спирт Кремнезоль (по SiOj) 0,30-4,40 0,06-4,40 Хлорид хрома Вода Остальное Плотность волокон является величиной регулируемой и составляет 0,23,35 г/см, в зависимости от состава формовочного раствора. Столь низкая и равномерная по длине волокна плотность достигается за счет того, что волокна имеют объемную и канальную пористость. Канальная пора та, которая располагается соосно с волокном и имеет цилиндрическую форму. Каждое волокно имеет только одну канальную пору. Наличие и канальной поры в волокне зависит только от соотношения компонентов HBCrAICL и A1C1j : lAI (ОН),5-С1. Для получения указанной плотности волокон в растворе должны соблюдаться следующие соотношения i:tO ПВС:А1С1з 1:3 и 1:2 А1С1з: :А1г(ОН)5С1 t 1:1, Процесс получения волокон состоит из трех стадий: приготовление раствора, формование волокон и их термообработка. Приготовление водного раствора заключается в смешении водных растворов компонентов. Порядок составления смеси несущественен. Состав готового раствора должен удовлетворять указанному соотношению компонентов, а вязкость раствора - выбран ному -методу формования. Диапазон концентраций компонентов определяется двумя факторами: соотношением компонентов и необходимой для условия формования вязкостью рас твора. Вязкость подбирается в зависи мости от применяемого метода формования и может изменяться от 30 до 100 П. В случае использования метода центробежного распыления вязкость раствора лежит в пределах 30 сП-5 П, а для метода аэродинамического распы ления составляет 1-100 П. Изменение вяз.кости раствора достигается путем удаления определенной части воды из раствора, при этом увеличение вязкости связано с долей удаленного рас ворителя (воды). Формование.волокон по методу центробежного распыления заключается в следукяцем. Формовочный раствор посту пает в каналы распылительного диска, вращающегося со скоростью до 16000 об/мин. Из каналов диска раствор в виде жидких cTpyii попадает в камеру с воздушной атмосферой с повьшенной температурой 90-180С, где происходит удаление растворителя и фиксация волокон. При аэродинамическом распылении создается ряд жидких струй, которые утоняются высокоскоростными потоками воздуха до нужного Диаметра и затем направляются в сушильную камеру, где производится удаление растворителя и фиксация волокон. Заключительной стадией процесса получения волокон является их термообработка на воздухе при 1000-1200 0 в течение 0,5-2 ч. Пределы соотношения компонентов в растворе объясняются тем, что в во локнах, полученных из раствора систе мы ПВС-AlClj-HjO, плотность зависит только от соотношения IlBCtAtClj и пр уменьшении этого соотношения плотнос волокон уменьшается за счет увеличения диаметра канала в волокне.Канальная пористость в волокнах появляется при соотношении ПВС:А1С1з 1:3 и ниже При дальнейшем уменьшении этого соот ношения уменьшается толщина стенки волокна, и при диаметре 2-3 мкм толщина стенки становится равной 120А, Волокна со стенкой менее 100-120 А слишком хрупкие, поэтому предельно малое соотношение nBCiAICIj составляет 1:10. Плотность волокон, полученных при соотношении ПВС:А1С15 1:3, составляет 3,0 г/смз, а при ПВС:А1С1з 1:10 О,1 г/см. Между этими крайними значениями плотность волокон монотонно уменьшается с уменьшением соотношения ПВС:А1С1з. Недостатком волокон, полученных из системы ПВС-А1С1э-HjO, является невысокая термостабильность, ограниченная 1200С. Эти волокна после обжига при температуре выше 1200°С имеют усадку более 3%. Причина появления канальной пористости предположительно заключается в следующем. В хлористом алюминии, содержащемся в сьфом волокне, нет кислорода для создания окисной структуры, поэтому при термообработке сырых волокон алюминий устрем.пяется к поверхности волокна, что и приводит к образованию внутренних пустот Б виде каналов. Однако, если в растворе есть значительное количество ПБС, то весь алюминий (при соотношении ПВС А1С1з7-1:3) может получить достаточное количество кислорода от ПВС, который имеет мономерную группу вида , где кислород есть в составе гидроксильной группы. При снижении соотношения ПВС:А1С1з 1:3, т.е. при снижении доли ПВС и соответственно уменьшении доли кислорода алюминий испытывает все больший дефицит по кислороду, что приводит ко все более сильному сна)жению внутренних областей- волокна. При использовании для получения волокон раствора системы ПВС At2(OH)jCf-H O канаЗтьные поры в волокнах не возникают ни при каких соотношениях nBC-Ali(OH)jCI и волокна имеют.высокую плотность. Причина отсутствия каналов в этом случае связана с тем, что в А1г(ОН)5С1 в отличие от AtClj, имеетсядостаточное количество кислорода для создания окисной структуры А120з, независимо от доли присутствующего в сыром волокне ПВС. При введении в систему ПВС-АICIjН О оксихлорида А12(ОН)С1 происхоят два процесса - увеличивается плотность за счет уменьшения канальной поры и увеличивается термостабильность волокон. Однако при введении значительного количества А1(ОН)уС1 существенно растет плотность волокон, поэтому максимальное количество, вводимого Al2(OH)eC1 должно в наилучшей степе- 5 ни удовлетворять компромиссу между увеличением термостабипьности и ростом плотности волокон. Как показали эксперименты, при соотношении 1:2 iA1C1j:A1.j(OH)5-C1 1:1 достигается значительный эффект по термостабильности, а плотность волокон увеличивается не слишком силь.но. При соотношении Aid j rAI (ОН), С1 1:1 эффект увеличения термостабильности от введения A1(OH)jC1 становится незначительным, а при соотношении A1C1j: :Al2(OH)5C1 плотность волокон увеличивается в 1j5-2,5 раза, что не желательно. Оптимальное количество вводимого SiO составляет 5-10 мас.% по отношению к сумме окислов. При уменьшении доли SiO менее 5 мас.% снижается температура фазового перехода А120з, что приводит к росту зерна o -AljOj и усадке волокон. При содержании SiO более 10 мас.% усадка волокон растет, по- видимому, вследствие снижения температуры плавления системы AljOj-SiOj и блока раннего размягчения волокон. Для введения ЗЮг используют кремнезоль с концентрацией по SiOj 1020 мас.%. Волокна, полученные предлагаемым способом, позволяют изготавливать на их основе высокоэффективные теплоизоляционные материалы с очень низкой плотностью для работы при . Примеры формовочных растворов для получения предлагаемого состава и свойства волокон приведены в табл.. .Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО ВОЛОКНА НА ОСНОВЕ ОКСИДА АЛЮМИНИЯ | 2001 |

|

RU2212388C2 |

| Способ получения непрерывного волокна на основе оксида алюминия | 2024 |

|

RU2836802C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО ВОЛОКНА НА ОСНОВЕ ОКСИДА АЛЮМИНИЯ | 2008 |

|

RU2395475C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА | 2007 |

|

RU2358954C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО КОМПОЗИЦИОННОГО ИЗДЕЛИЯ | 2009 |

|

RU2412134C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕРМОСТОЙКОГО ДОЛГОВЕЧНОГО ФИЛЬТРУЮЩЕГО ВОЛОКНИСТОГО МАТЕРИАЛА | 2008 |

|

RU2381052C2 |

| СПОСОБ ПОЛУЧЕНИЯ НЕОРГАНИЧЕСКОГО ВОЛОКНИСТОГО МАТЕРИАЛА | 2013 |

|

RU2539044C1 |

| Кермет | 1986 |

|

SU1368300A1 |

| Способ изготовления огнеупорных изделий | 1981 |

|

SU975679A1 |

| Суспензия для получения огнеупорных изделий | 1981 |

|

SU975666A1 |

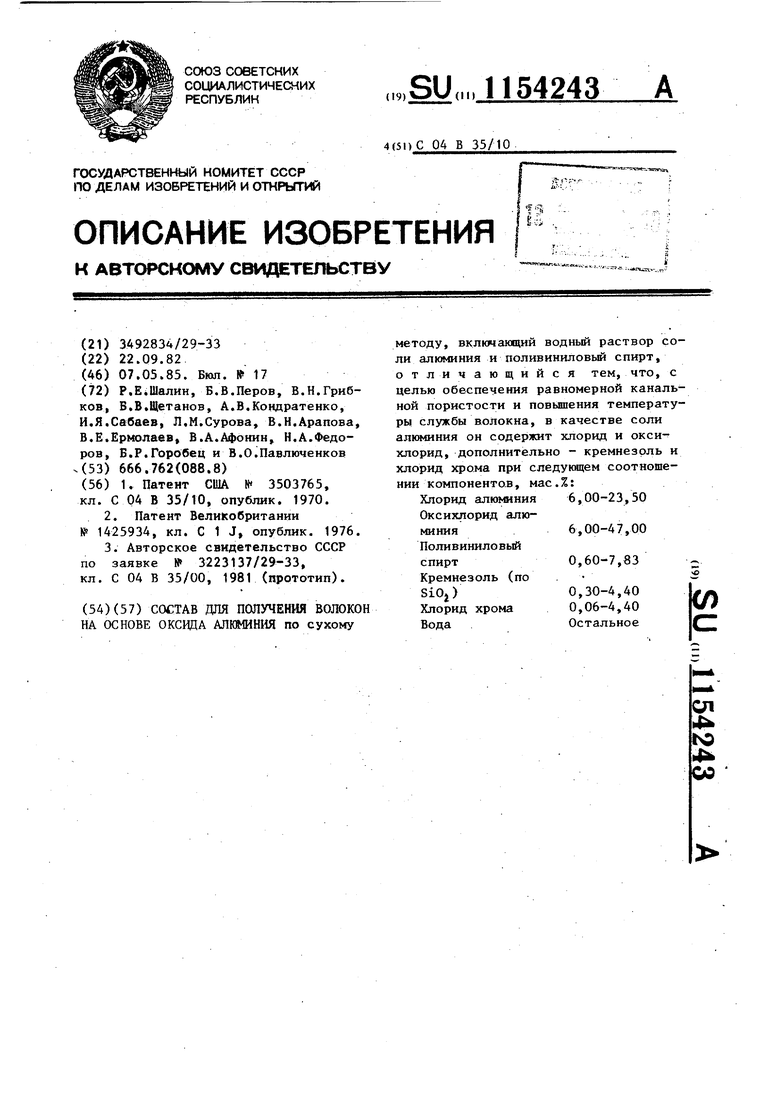

СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ВОЛОКОН НА ОСНОВЕ ОКСИДА АЛШИНИЯ по сухому методу, включающий водный раствор соли алюминия и поливиниловый спирт, отличающийся тем, что, с целью обеспечения равномерной канальной пористости и поВьяпения температуры службы волокна, в качестве соли алюминия он содержит хлорид и оксихлорид, дополнительно - кремнезрль и хлорид хрома при следукицем соотношении компонентов, мас.%: 6,00-23,50 Хлорид алюминия Оксихлорид алю6,00-47,00 миния Поливиниловый 0,60-7,83 спирт Кремнезоль (по SiOj) 0,30-4,40 0,06-4,40 Хлорид хрома Остальное Вода

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3503765, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1985-05-07—Публикация

1982-09-22—Подача