Изобретение относится к получению перфторсополимеров, содержащих функциональные группы, конкретно сульфонилфторидные группы. Такие сополимеры являются основой для изготовления ионообменных мембран, используемых в топливных ячейках, различных электролизерах и т.д.

Сополимеры тетрафторэтилена с фторированными мономерами, содержащими сульфонилфторидные группы (перфторсульфониловогоэфира), являются исходными сополимерами, которые после гидролиза сульфонилфторидных групп превращаются в катионообменный сополимер, на основе которого получаются протонопроводящие мембраны.

Наиболее широкое распространение получили протонопроводящие мембраны на основе сополимеров тетрафторэтилена (ТФЭ) и перфтор-2-фторсульфонилэтоксипропилвинилового эфира (ПФЭПВЭ), впервые полученные и запатентованные фирмой DuPont и получившие торговое название Nafion. Также широко распространены протонопроводящие мембраны на основе сополимеров тетрафторэтилена (ТФЭ) и перфтор-3-оксапентенсульфонил фторида (ПФОСФ) (под торговым названием Aquivion), которые могут применяться в водородных топливных элементах с более высокой температурой эксплуатации, чем мембраны Nafion.

Мембраны этих двух типов при оптимальном соотношении ТФЭ и сомономера в сополимере или эквивалентной массе в сополимере в пределах 800-1100 отличаются высокой химической стойкостью, высокими физико-механическими и прочностными свойствами, хорошими электрохимическими и протонопроводящими свойствами. Поэтому эти мембраны широко распространены при изготовлении топливных ячеек и топливных элементов на их основе и используются в самых разных областях техники - на спутниках, подводных лодках и на других установках.

Известны способы получения сополимеров тетрафторэтилена (ТФЭ) с перфтор-3оксапентенсульфонил фторидом (мономер ПФОСФ) структуры FSO2CF2CF2OCF=CF2 при проведении процесса в водной эмульсии сульфонилфторидного мономера.

Патент US 4940525, С25В 13/08, 10.07.1990 раскрывает способ эмульсионной сополимеризации мономера ПФОСФ с ТФЭ: в приготовленный водный раствор эмульгатора перфтороктаноата аммония и регуляторов рН - смеси одно- и двузамещенных фосфатов натрия при температуре 45°С и перемешивании турбинной мешалкой со скоростью 800 об/мин загружают мономер, получая эмульсионную систему, добавляют водный раствор радикального инициатора персульфата аммония и проводят процесс сополимеризации ТФЭ с мономер при температуре 45°С и под давлением ТФЭ в диапазоне 0,88-1,06 МПа в течение 4 часов (пример №1 из описания изобретения в патенте). Из полученного латекса выделяют сополимер коагуляцией при добавке концентрированной соляной кислоты. На отмывку сополимера от эмульгатора и растворов солей используют 31,4 мл воды/г сополимера и 31,4 мл метилового спирта/г сополимера. Сушку сополимера осуществляют под вакуумом при 110°С.

Недостатки данного способа:

1. Низкая степень превращения мономера ПФОСФ (15%), приводящая к потере невосстанавливаемого дорогостоящего мономера.

2. Высокое водосодержание мембран, полученных по данному способу: при эквивалентной массе (ЭМ), равной 564 г/экв, - 646 мас. %, при ЭМ, равной 675 г/экв, -103,2 мас. % (примеры №№2 и 6), что приводит к потере механических свойств при эксплуатации мембран.

3. Полученный полимер не стабилизирован (не проверен на содержание концевых групп инет данных о его стабилизации).

Известен патент US 8357725, B01J 39/20, 22.01.2013, который раскрывает способ эмульсионной сополимеризации мономера ПФОСФ с ТФЭ: процесс проводят под давлением ТФЭ 13,5 бар при инициировании персульфатом калия и температуре 60°С с использованием в качестве эмульгатора перфторполиоксиалкилена с концевой карбоксилатной группой в калиевой форме CF2ClO(CF2CF(CF3)O)n(CF2O)mCFCOOK и дробной подачей мономера ПФОСФ по ходу процесса (пример №1 из описания изобретения в патенте).

Сополимер мономера с ТФЭ выделяется из образовавшегося латекса методам вымораживания, отмывается от ПАВ водой и сушится в вакууме при 40-150°С. После щелочного гидролиза сополимера и перевода его в мембранную форму ЭМ сополимера составляет 890 г/экв.

Недостатки указанного способа:

1. Использование значительных количеств эмульгатора (4,3% от массы загруженного мономера), что требует увеличенного количества воды для отмывки сополимера от эмульгатора.

2. Наличие в получаемом сополимере нестабильных COF-групп в количестве 14 ммоль/кг (пример №1). Для снижения содержания нестабильных групп в сополимере в 3 раза требуется после стандартной процедуры выделения и сушки сополимера дополнительная сушка при 100°С в токе сухого гелия с последующей обработкой (продувкой) смесью азот/фтор в объемном соотношении 1:1 при 80°С в течение 12 ч, что позволяет снизить содержание COF-групп до 4,5 ммоль/кг. Применение высокоагрессивного фтора предъявляет особые требования к материалам в аппаратуре используемых установок, требует повышения систем безопасности, утилизации непрореагировавшего фтора, что сильно затрудняет технологию.

Из US 2006/0063903 А1, 23.03.2006 известен способ стабилизации концевых групп сополимера ТФЭ с перфтор-(3,6 - диокса-4 метил-7-октен) сульфонилфторида, заключающийся в получении из сополимера при температуре 250°С и давлении 10 Па листа толщиной 2 мм с последующей обработкой его газообразным фтором в смеси с азотом (20%/ 80%) при давлении 0,25 МПа при 180°С. После этого полимерный лист гидролизуют водным раствором 20% метанола и 10% раствором гидроксида калия и переводят в кислотную форму промывкой серной кислотой и деионизированной водой. Результат теста Фентона показал эмиссию фтора 0,001% от общего объема фтора в полимере.

Недостатки указанного способа:

1. Трудоемкая пробоподготовка, требующая специального оборудования

2. Применение агрессивного фтора, что предъявляет особые требования к материалам в аппаратуре используемых установок, требует повышения систем безопасности, утилизации непрореагировавшего фтора.

В US 2007/ 129500 А1, 7/06/2007 раскрыт способ эмульсионной сополимеризации мономера ПФОСФ с ТФЭ: в автоклав с перемешиванием из нержавеющей стали объемом 3000 мл загружают 300 г 10% водного раствора C7F15COONH4 и 1170 г чистой воды, а затем продувают азотом. После подается ТФЭ в автоклав до давления 0,2 МПа, и температуру повышают до 50°С. Затем 100 г CF2=CFOCF2CF2SO2F впрыскивают в автоклав, и давление повышалось до 0,7 МПа путем введения ТФЭ. После этого вводят водный раствор 0,5 г персульфат аммония в 60 г чистой воды для начала полимеризации. ТФЭ непрерывно подается в автоклав так, чтобы внутреннее давление держалось на уровне 0,7 МПа. (Пример 1 из патента). Водную дисперсию коагулировали азотной кислоты, промывают водой и сушат при 90°С в течение 24 часов и затем сушат при 120°С в течение 12 часов, получая 800 г сополимера.

Затем полученный сополимер стабилизировали смесью фтора с азотом в соотношении 20%/80% при температуре 120°С и давлении 0,1 МПа в течении 3 часов. Стабилизированный полимер прессовали в пленку толщиной 170 микрометров и снимали ИК спектр, по результатам которого соотношение интенсивности пиков карбоксильной группы к интенсивности пиков CF2 групп было 0,03.

Основной недостаток указанного способа - это применение агрессивного фтора, что предъявляет особые требования к материалам в аппаратуре используемых установок, требует повышения систем безопасности, утилизации непрореагировавшего фтора.

Патент ЕР 1172382, C08F 14/18, C08F 2/16, 16.01.2002 раскрывает способ сополимеризации мономера ПФОСФ с ТФЭ, где в качестве эмульгаторов для получения микроэмульсии используют смесь перфторполиоксиалкилена с концевой карбоксилатной группой в калиевой форме CF2CIO(CF2CF(CF3)O)n(CF2O)mCF2COOK и перфторполиэфира Galden®D02 формулы CF3O(CF2CF(CF3)O)n(CF2O)mCF3. Микроэмульсию получают при простом перемешивании вышеуказанных эмульгаторов. Процесс сополимеризации ТФЭ с мономером проводят в автоклаве при разбавлении полученной микроэмульсии водой, добавлении мономера ПФОСФ, раствора инициатора, перемешивании при 700 об/мин, давлении ТФЭ в пределах 0,3-1,1 МПа, температуре 50-75°С, рН реакционной среды в пределах 4-7, используя в качестве радикального инициатора персульфат калия и получая при этом сополимер с ЭМ в пределах 494-768 г/экв. Сополимеризацию в эмульсии ведут с постоянной подпиткой мономера ПФОСФ по ходу процесса.

Недостатками данного способа являются:

1. Использование сложной и малодоступной смеси перфторированных полиэфиров в качестве стабилизатора получаемой микроэмульсии мономер.

2. Необходимость дозирования жидких агрессивных компонентов (мономер ПФОСФ) походу процесса, проходящего под давлением, что усложняет технологию.

3. При получении сополимеров с ЭМ 496-494 г/экв (примеры №№1 и 2), мембраны отличаются очень высоким водосодержанием (более 500 мас. %.) и низкой механической прочностью.

4. Полученный полимер не стабилизирован (не проверен на содержание концевых групп инет данных о его стабилизации).

Патент РФ 2545182, C08F 2/24, C08F 214/26, C08F 214/18, 19.02.2015 описывает способ проведения эмульсионной сополимеризации мономер и ТФЭ в водной микроэмульсии мономера, проводимый методом предэмульгированной эмульсионной сополимеризации в водной микроэмульсии мономер, стабилизированной перфторированным ПАВ с использованием окислительно-восстановительной системы и регуляторов рН при применении модифицирующей добавки - перфторированного углеводорода С6-С10 для регулирования состава (эквивалентной массы) образующегося сополимера. Конверсия сополимера - до 80%, ЭМ - до 800, содержание воды в мембране - 40-60%, уд. электропроводность - 0,14 См/см, данные по механическим свойствам в описании отсутствуют.

Недостатками указанного способа являются:

1. Использование модифицирующей добавки - перфторированного углеводорода С6-С10 для регулирования ЭМ или состава образующегося сополимера, которое требует дополнительной стадии обработки для очистки получаемого сополимера от модификатора.

2. Подачу ТФЭ осуществляют в газовую фазу реакционной системы, что позволяет вести процесс при повышенном давлении ТФЭ в пределах 1,1-1,3 МПа для получения сополимера необходимого состава или ЭМ.

3. Процесс сополимеризации ТФЭ с мономер проводят при температурах 40-50°С, что требует использования низкотемпературной окислительно-восстановительной системы для инициирования сополимеризации.

4. Полученный полимер не стабилизирован (не проверен на содержание концевых групп и нет данных о его стабилизации).

Патент РФ 2671812, C08F 2/24, C08F 214/26, C08F 214/18, 2018.06.19 раскрывает способ получения сополимера перфтор-3-оксапентенсульфонилфторида и тетрафторэтилена путем эмульсионной сополимеризации с предварительной подготовкой водной микроэмульсии первого сомономера - перфтор-3-оксапентенсульфонилфторида методом ультразвукового диспергирования в атмосфере инертного газа при температуре 20°С при объемном соотношении фаз сомономер : вода 1:6-1:12 в присутствии эмульгатора - перфторированного поверхностно-активного вещества в количестве 2-3 мас. % по отношению к сомономеру перфтор-3-оксапентенсульфонилфториду, компонента водорастворимой окислительновосстановительной системы - персульфата калия или аммония в количестве 0,85-1,2 мас. % по отношению к перфтор-3-оксапентенсульфонилфториду и регулятора рН среды до значений рН 7-8, затем микроэмульсию загружают в реактор в атмосфере инертного газа, продувают реактор вторым сомономером - тетрафторэтиленом до давления 0,1 МПа, начинают перемешивать микроэмульсию при 100 об/мин и нагревают ее до рабочей температуры 40-50°С, добавляют другой компонент водорастворимой окислительновосстановительной системы - метабисульфит натрия в количестве 0,26-0,30 мас. % по отношению к перфтор-3-оксапентенсульфонилфториду, устанавливают скорость перемешивания 450 об/мин и осуществляют сополимеризацию подачей тетрафторэтилена непосредственно в микроэмульсию барботированием при рабочем давлении тетрафторэтилена 0,9-1,1 МПа при постоянном перемешивании реакционной среды в течение 4,5-6,5 ч с образованием латекса. Процесс сополимеризации заканчивают при конверсии перфтор-3-оксапентенсульфонилфторида 90-92%, латекс подвергают коагуляции замораживанием с последующим отделением целевого сополимера от жидкой фазы фильтрованием, сополимер отмывают от исходных веществ деионизированной водой при 80-90°С и сушат под вакуумом.

Недостатки данного способа:

1. Трудоемкая подготовка мономера, требующая использования дополнительного оборудования (ультразвуковой ванны в инертной атмосфере).

2. Полученный полимер не стабилизирован (не проверен на содержание концевых групп инет данных о его стабилизации).

Анализ известных аналогов свидетельствует о том, что проблема разработки эффективной технологии получения стабилизированных сополимеров перфтор-Зоксапентенсульфонилфторида и тетрафторэтилена как основы для получения протонопроводящих мембран актуальна.

Задачей заявляемого изобретения является создание эффективной, с точки зрения оптимизации параметров процесса, технологии получения стабилизированного сополимера с возможностью регулирования характеристик получаемого сополимера (химического состава, степени конверсии мономера, эквивалентной массы, выхода целевого продукта) без использования агрессивного фтора.

Поставленная задача решается за счет получения сополимера тетрафторэтилена или мономера (перфтор-2-фторсульфонилэтоксипропилвинилового эфира или перфтор-3-оксапентенсульфонилфторида) в качестве прекурсора перфторированных протонопроводящих мембран путем эмульсионной сополимеризации с дальнейшей стабилизацией дифторидом ксенона по «сухому» способу.

Авторами рассматриваемого изобретения предложено использовать в рецептуре твердый дифторид ксенона в качестве фторирующего агента для концевых групп сополимера.

Сущность изобретения состоит в том, что предложен способ получения стабилизированного перфторированного сополимера, содержащего функциональные группы, эмульсионной сополимеризацией ТФЭ и перфторсульфонилового эфира, проводимой при постоянном давлении ТФЭ в присутствии радикального инициатора и стабилизатора эмульсии - смеси перфторированных ПАВ, с предварительным эмульгированием перфторсульфонилового эфира в водной среде, и этот способ отличается тем, что стабилизацию полученного сополимера осуществляют путем добавления в высушенный сополимер твердого дифторида ксенона предпочтительно в соотношении 1:350 - 1:250 к массе сополимера, выдерживают 2-4 часа при температуре 60-80°С и получают стабилизированный сополимер, не требующий дальнейшей обработки.

Полученный сополимер подвергали реакции фторирования дифторидом ксенона путем приготовления солидозоля с целью уменьшения концентрации концевых групп в сополимере.

Данные параметры были выбраны из серии опытов по фторированию в разном температурном и временном интервалах при различной концентрации дифторида ксенона, и по результатам качественной оценки содержания концевых групп методом ИК спектроскопии пленок, полученных из данных полимеров. Отклонение от заданных параметров приводит к критическому изменению эквивалентной массы сополимера, что в свою очередь не позволяет получить мембраны с заданными характеристиками.

Свойства полученных сополимеров определяли следующим образом:

1. Эквивалентную массу сополимера (ЭМ) определяли методом титрования на образцах прессованных пленок.

2. Конверсию перфторсульфонилового эфира вычисляли исходя из величин ЭМ, выхода сополимера (W), количества перфторсульфонилового эфира, загруженного в реакционную смесь (W1), по формуле:

Конверсия перфторсульфонилового эфира

(%)=[280⋅W⋅100]/[W1⋅ЭМ],

где 280 - молекулярная масса перфторсульфонилового эфира.

3. Мембранный пленочный материал получают из сополимера в сульфофторидной форме методам полива из раствора иономера с последующим выравниванием поверхности и устранением дефектов методом спин-коатинга.

Из полученного сополимера готовят раствор иономера в диэтиленгликоле: навеску сополимера добавляют в растворитель и перешивают на механической мешалке до однородного состава, затем образовавшийся гель диспергируют на УЗ- ванне в течение 2-3 часов до образования визуально прозрачного раствора дисперсии. Смесь центрифугируют при 3000 об\мин в течение 30 мин, над осадочный раствор аккуратно сливают и гомогенизируют перемешиванием.

Для изготовления мембран поливным методом использовалась стеклянная подложка, на которую наносилась маска толщиной 500 мкм и вырезом 40×40 мм. В данный вырез наливался раствор электролита путем экструзии из фильтрационного шприца Hamilton и равномерно распределялся по площади выреза. Затем для выравнивания поверхности полученной мембраны наносился еще один слой методом спин-коатинга. Данный метод предполагает полив раствора на гладкую подложку и последующее быстрое раскручивание подложки для равномерного распределения материала по поверхности и образования тонкой пленки на приборе SPIN 150 Spin Coater.

Для достижения протонной проводимости полученных мембран и увеличения их механической прочности проводили их термообработку, в ходе которой происходит самоорганизация полимерных цепей и образуются транспортные каналы в объеме мембраны. Известно, что температура стеклования данного полимера находится в интервале 120-130°С, были выбраны температуры от 90 до 140°С с шагом в 10°С, время отжига - 20 ч.

4. Расчет концентраций концевых групп.

С пленки из сополимера толщиной 90 или 100 мкм снимают ИК спектр в области 400 - 4000 см-1 с использованием ИК спектрометра Perkin-Elmer FT-IR 1760Х. Измерены оптические плотности полос поглощения в области 1700-3500 см-1 и переведены в концентрацию моль/кг полимера с использованием коэффициента экстинкции, заявленном в Таблице 1 стр. 73 статьи М. Pianca. End groups in fluoropolymers. J. Fluorine Chem. 1999, vol. 95, p. 71-84.

Чувствительность данного метода составляет 0,05 ммоль/кг.

5. Перевод мембранного пленочного сополимера в сульфокислотную форму.

Пленку из сополимера в сульфофторидной форме, полученную методами прессования или экструзии (толщина 100-200 мкм), помещали в сосуд с 15% раствором гидроксида калия в смешанном растворителе диметилсульфоксид (ДМСО) - денонсированная вода (массовое отношение ДМСО - вода = 35:50) и подвергали гидролизу при 80°С в течение 5 часов. Массовое отношение сополимер - раствор щелочи = 1:10. После гидролиза удаляли раствор щелочи, мембрану промывали порциями деионизированной воды (из расчета 100 мл воды на 1 г сополимера) в течение 30 мин после каждой промывки. Процесс повторяют до нейтральной реакции промывных вод, получая мембрану в щелочной форме. Полноту гидролиза сульфонилфторидных групп сополимера проверяли методом FTIR-спектроскопии по исчезновению полосы поглощения -SO2F-групп в области 1470 см-1. Перевод щелочных групп сополимера в кислотную форму -SO3H проводят путем обработки мембраны 2-3 порциями 10-15% раствора азотной кислоты в течение 2 час при комнатной температуре. После каждой обработки кислотой проводят промывку мембраны 2-3 порциями дистиллированной воды до нейтральной реакции промывных вод. В результате получают катионообменную мембрану в -SO3H форме.

6. Равновесное содержание воды в мембране (водопоглощение) определяют следующим образом. Мембрану в -SO3H форме выдерживают в дистиллированной воде при 25°С течение 24 час. Определяют массу влажной мембраны (W2), после чего высушивают ее в вакууме при 70°С до постоянной массы (W3). Определяют влагосодержание мембраны (Cw) по формуле:

Cw (%)=(W2 - W3)⋅100/W2

7. Испытание механических свойств полученных мембран проводили на приборе DMA Q800

ТА Instruments при комнатной температуре с постепенным увеличением силы (с шагом в 0,5 Н/мин) до разрыва пленки. Из силы при разрыве высчитывался предел прочности пленки в МПа измеряя предел прочности при растяжении (σр), модуль упругости (Е) и относительное удлинение при разрыве (ε).

Ниже приведены примеры, иллюстрирующие сущность заявленного изобретения. При этом в примерах 1 и 2 описан процесс получения полимера (или сополимера), который далее, в примерах 3 и 4 соответственно, стабилизируют путем фторирования дифторидом ксенона.

Пример 1

В промытый, отвакуумированный и заполненный аргоном сосуд объемом 10 л загружают 3800 мл деионизованной воды и растворяли 14,8 г перфторнонаата аммония, 20 г фосфата натрия двузамещенного 12-водного; 10 г фосфата натрия однозамещенного 2-водного, 5 г персульфата калия. Затем в полученный раствор загружали 570 г ПФЭПВЭ, вводили рабочий элемент гомогенизатора типа ротор-статор и диспергировали реакционную смесь в течение 60 минут при комнатной температуре при скорости оборотов ротора 7700 об./мин. Затем содержимое сосуда загружали в реактор, включали обогрев реактора, нагревая полученную эмульсию ПФЭПВЭ до рабочей температуры 50°С. Затем в реактор добавляли 40 мл водного раствора, содержащего 1,4 г метабисульфита натрия. Реактор заполняли азотом до давления 0,1 МПа, после чего вакуумировали до -0,05 МПа (процедура проводилась 3 раза) и подавали ТФЭ. После этого заполняли реактор ТФЭ до рабочего давления 0,5 МПа и вели процесс сополимеризации при давлении 0,5 МПа, поддерживаемом редуктором, за 5 часов при 50°С в реакцию сополимеризации вступило 267,5 г ТФЭ.

После завершения процесса реакционную массу охлаждали до комнатной температуры, производили сдувку непрореагировавшего ТФЭ, полученный латекс выделяли вымораживанием и отмывали полученный сополимер от эмульгатора горячей деионизированной водой с температурой 80°С.

Всего на промывку сополимера израсходовали 40 л воды.

Отмытый сополимер сушили в вакууме при 60°С до постоянной массы.

Выход сополимера 695,8 г.

Эквивалентная масса (ЭМ) сополимера в сульфофторидной форме, определенная методом ионообменной титрометрии, составляет 1000 г/моль SO2F.

Исследование ИК-спектра сополимерной пленки показывает отсутствие поглощения

в

области 1840 см-1, что указывает на полное удаление из сополимера непрореагировавшего ПФЭПВЭ.

Конверсия по ПФЭПВЭ, рассчитанная по вышеприведенной формуле, составляет 50,1%.

Расчет концентраций концевых групп по ИК-спектру сополимерной пленки показывает наличие концевых групп COF и СООН в количестве 0,16 моль/л и 0,042 моль/л соответственно.

Гидролиз сульфофторидных групп сополимера с переводом их в -SO3H-форму осуществляют по стандартной методике.

Свойства катионообменной мембраны изучали в равновесно гидратированном состоянии.

Характеристики мембраны, изготовленной в соответствии с настоящим примером, приведены в таблице 1.

Пример 2

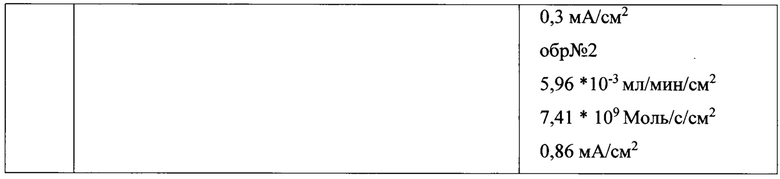

Отличается от примера 1 тем, что вместо перфтор-2-фторсульфонилэтоксипропилвинилового эфира используют перфтор-3-оксапентенсульфонил фторид (ПФОСФ).

За 4 часа при 50°С в реакцию сополимеризации вступило 500 г ТФЭ.

Всего на промывку сополимера израсходовали 50 л воды.

Выход сополимера 740 г.

Расчет концентраций концевых групп по ИК-спектру сополимерной пленки показывает наличие концевых групп COF и СООН в количестве 0,17 моль/л и 0,043 моль/л соответственно.

ЭМ 870 г/моль SO2F.

Конверсия ПФОСФ 60%.

Характеристики мембраны, изготовленной в соответствии с настоящим примером, приведены в таблице 2.

Пример 3

Отличается от примера 1 тем, что полученный сополимер помешают в автоклав с футеровкой из ТФЭ и вводят в него навеску дифторида ксенона (0,3-0,5% от массы сополимера, что равно соотношению 1:350 - 1:250 к массе сополимера), выдерживают 4 часа при 60°С.

Расчет концентраций концевых групп по ИК-спектру сополимерной пленки показывает наличие концевых групп COF и СООН в количестве 0,1125 моль/л и 0,0216 моль/л соответственно.

Пример 4

Отличается от примера 1 тем, что вместо перфтор-2-фторсульфонилэтоксипропилвинилового эфира используют перфтор-3-оксапентенсульфонил фторид и полученный сополимер помешают в автоклав с футеровкой из ТФЭ и вводят в него навеску дифторида ксенона (0,3-0,5% от массы сополимера, что равно соотношению 1:350 - 1:250 к массе сополимера), выдерживают 4 часа при 60°С.

Расчет концентраций концевых групп по ИК-спектру сополимерной пленки показывает наличие концевых групп COF и СООН в количестве 0,1036 моль/л и 0,0238 моль/л соответственно.

Приведенные примеры показывают, что использование дифторида ксенона позволяет получить стабилизированный сополимер методом эмульсионной сополимеризации с возможностью регулирования характеристик получаемого сополимера (химического состава, степени конверсии мономера, эквивалентной массы, выхода целевого продукта

Таким образом, решена задача, стоящая перед авторами предлагаемого изобретения: способ получения стабилизированных сополимеров ТФЭ с мономером (перфтор-2-фторсульфонилэтоксипропилвиниловым эфиром или перфтор-3-оксапентенсульфонил фторидом) в соответствии с настоящим изобретением, отличающийся улучшенными технико-экономическими показателями (использование вместо агрессивного фтора дифторида ксенона, высокая стабильность полученных мембран за счет уменьшения концентрации концевых групп) при проведении технологического цикла получения сополимера.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРА ПЕРФТОР-3-ОКСАПЕНТЕНСУЛЬФОНИЛФТОРИДА И ТЕТРАФТОРЭТИЛЕНА В КАЧЕСТВЕ ПРЕКУРСОРА ПЕРФТОРИРОВАННЫХ ПРОТОНОПРОВОДЯЩИХ МЕМБРАН | 2018 |

|

RU2671812C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРА ТЕТРАФТОРЭТИЛЕНА С 2-ФТОРСУЛЬФОНИЛПЕРФТОРЭТИЛВИНИЛОВЫМ ЭФИРОМ - ПРЕКУРСОРА ПРОТОНОПРОВОДЯЩИХ МЕМБРАН - МЕТОДОМ ЭМУЛЬСИОННОЙ СОПОЛИМЕРИЗАЦИИ | 2013 |

|

RU2545182C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРФТОРИРОВАННОГО СОПОЛИМЕРА ПЕРФТОРЭТИЛЕНА, СОДЕРЖАЩЕГО СУЛЬФОНИЛФТОРИДНЫЕ ФУНКЦИОНАЛЬНЫЕ ГРУППЫ | 2010 |

|

RU2450023C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРФТОРИРОВАННОГО ФУНКЦИОНАЛИЗИРОВАННОГО СОПОЛИМЕРА МЕТОДОМ ЭМУЛЬСИОННОЙ СОПОЛИМЕРИЗАЦИИ | 2011 |

|

RU2454431C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРФТОРИРОВАННОГО СОПОЛИМЕРА, СОДЕРЖАЩЕГО ФУНКЦИОНАЛЬНЫЕ ГРУППЫ | 2007 |

|

RU2348649C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРФТОРИРОВАННОГО СОПОЛИМЕРА С СУЛЬФОГРУППАМИ | 2009 |

|

RU2412948C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРФТОРИРОВАННОГО СОПОЛИМЕРА С СУЛЬФОГРУППАМИ | 2009 |

|

RU2412208C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРФТОРИРОВАННЫХ СОПОЛИМЕРОВ С ФУНКЦИОНАЛЬНЫМИ СУЛЬФОНИЛФТОРИДНЫМИ ГРУППАМИ | 2002 |

|

RU2230075C1 |

| Способ получения перфтор-4-(фторсульфонил)бутилвинилового эфира | 2022 |

|

RU2800857C1 |

| ЛИНЕЙНЫЙ СТАТИСТИЧЕСКИЙ ТЕРПОЛИМЕР ТЕТРАФТОРЭТИЛЕНА С ФУНКЦИОНАЛЬНЫМИ ПЕРФТОРИРОВАННЫМИ СОМОНОМЕРАМИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2004 |

|

RU2267498C1 |

Изобретение относится к получению перфторсополимеров, содержащих функциональные группы, конкретно сульфонилфторидные группы. Такие сополимеры являются основой для изготовления ионообменных мембран, используемых в топливных ячейках, различных электролизерах и т. д. Способ получения стабилизированного сополимера включает эмульсионную сополимеризацию перфторсульфонилового эфира и тетрафторэтилена. Полученный продукт высушивают и подвергают фторированию твердым дифторидом ксенона. Фторирование проводят при соотношении дифторида ксенона к массе полимера от 1:350 до 1:250 в течение 2-4 ч при температуре 60-80°С. Предложенный в изобретении подход позволяет получать стабилизированный сополимер с возможностью регулирования его характеристик без использования агрессивных агентов. 2 з.п. ф-лы, 2 табл., 4 пр.

1. Способ получения стабилизированного сополимера для протонпроводящих мембран, характеризующийся тем, что сополимер перфторсульфонилового эфира и тетрафторэтилена, полученный эмульсионной сополимеризацией, сушат, после чего подвергают фторированию дифторидом ксенона путем добавления в высушенный сополимер твердого дифторида ксенона в соотношении 1:350 - 1:250 к массе сополимера, выдерживают 2-4 ч при температуре 60-80°С.

2. Способ по п. 1, отличающийся тем, что в качестве перфтосульфонилового эфира используют перфтор-2-фторсульфонилэтоксипропилвиниловый эфир (ПФЭПВЭ) или перфтор-3-оксапентенсульфонилфторид (ПФОСФ).

3. Способ по п. 1 или 2, отличающийся тем, что полученный сополимер подвергали реакции фторирования дифторидом ксенона путем приготовления солидозоля.

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРА ПЕРФТОР-3-ОКСАПЕНТЕНСУЛЬФОНИЛФТОРИДА И ТЕТРАФТОРЭТИЛЕНА В КАЧЕСТВЕ ПРЕКУРСОРА ПЕРФТОРИРОВАННЫХ ПРОТОНОПРОВОДЯЩИХ МЕМБРАН | 2018 |

|

RU2671812C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРА ТЕТРАФТОРЭТИЛЕНА С 2-ФТОРСУЛЬФОНИЛПЕРФТОРЭТИЛВИНИЛОВЫМ ЭФИРОМ - ПРЕКУРСОРА ПРОТОНОПРОВОДЯЩИХ МЕМБРАН - МЕТОДОМ ЭМУЛЬСИОННОЙ СОПОЛИМЕРИЗАЦИИ | 2013 |

|

RU2545182C1 |

| ЕР 1172382 B1, 30.11.2005 | |||

| US 2007129500 А1, 07.06.2007. | |||

Авторы

Даты

2024-06-07—Публикация

2023-09-27—Подача