Изобретение относится к обработке металлов давлением и может быть использовано для изготовления многослойных металлических листов, в том числе с субмикро- и наноразмерной структурой.

Известен способ получения многослойного листа, включающий составление пакета из попеременно чередующихся слоев стали и никеля, холодное прессование полученного пакета, дальнейшее горячее прессование и спекание, имеющие цель повышения прочности за счет уменьшения толщины слоев до 0,1-1 мкм [1].

Недостатком известного способа является длительность общего технологического цикла, необходимость применения дополнительной операции диффузионной сварки, а также использование в качестве разделительных прослоек в стальной многослойной заготовке никеля.

Известен способ получения многослойного материала, включающий составление пакета из попеременно чередующихся слоев стали и меди, обжатие полученного пакета на 15-20%, горячее спекание в вакууме, повторное осаживание на 15-20%, последовательное холодное прессование и отжиги, позволяющие получать пакет толщиной 4-5 мм и толщины слоев 100-200 ангстрем [2].

Недостатком известного способа является длительность общего технологического цикла, необходимость применения дополнительной операции диффузионной сварки, а также использование в качестве разделительных прослоек в стальной многослойной заготовке меди.

Известен наиболее близкий по технической сущности способ получения многослойных металлических листов со структурой нанометрического диапазона методом прокатки, включающий подготовку поверхности металлических слоев, сборку пакета из последовательно чередующихся листов взаимно не растворимых друг в друге металлов, предварительную прокатку пакета на вакуумном прокатном стане, последующую холодную прокатку пакета до толщины, равной толщине одного исходного слоя, составляющего композит, раскрой полученного проката, последующую сборку пакета и повторение описанного технологического цикла до получения толщины слоев в заготовке, равной 10-20 нм [3].

Недостатком известного способа является невозможность формирования слоистой структуры в заготовках, состоящих из листов на основе одного металла, имеющих одинаковое строение кристаллических решеток в интервале температур горячей обработки давлением.

Задача изобретения - получение многослойных металлических листов на основе одного металла с субмикро- и наноразмерной структурой (в диапазоне размеров зерен менее одного мкм до нескольких десятков нм)

Указанная задача решается тем, что в качестве заготовок используют попеременно чередующиеся листы сплавов на основе одного металла, имеющие в нормальных условиях разные кристаллические решетки, при этом один из них должен иметь стабильную кристаллическую решетку во всем диапазоне горячей обработки давлением, а второй сплав претерпевать полиморфное превращение с образованием аналогичной кристаллической решетки в этом диапазоне температур, при этом химический состав сплавов, составляющих исходную заготовку, содержит легирующие элементы, обеспечивающие минимальную межслойную диффузию наиболее подвижного легирующего элемента ввиду наибольшей относительной термодинамической активности.

Способ получения многослойных металлических листов со стабильной субмикро- и наноразмерной структурой включает мерную резку заготовок из листов, обработку их поверхности, сборку нарезанных листов в пакет, вакуумирование и нагрев пакета, пластическое деформирование пакета по высоте. Способ отличается тем, что в качестве заготовок используют попеременно чередующиеся листы сплавов на основе одного металла, имеющих одинаковое строение кристаллических решеток в интервале температур горячей обработки давлением, но разные химические составы, позволяющие блокировать диффузионную подвижность наиболее активного легирующего элемента.

В исходном состоянии при нормальных условиях используемые сплавы могут иметь разные кристаллические решетки, при этом один из них должен иметь стабильную кристаллическую решетку во всем диапазоне горячей обработки давлением, а второй сплав претерпевать полиморфное превращение с образованием аналогичной кристаллической решетки в этом диапазоне температур.

При этом возможны два случая.

В первом случае выбор химического состава сплавов, составляющих исходную заготовку, осуществляется исходя из значений термодинамической активности основных легирующих элементов, обеспечивающих минимальную межслойную диффузию наиболее подвижного легирующего элемента.

Во втором случае сплав, претерпевающий полиморфные превращения, должен иметь упрочняющую фазу, температура растворения которой находится выше температуры его полиморфного превращения, и температура прокатки должна находиться в диапазоне между температурой окончания полиморфного превращения и началом растворения упрочняющей фазы.

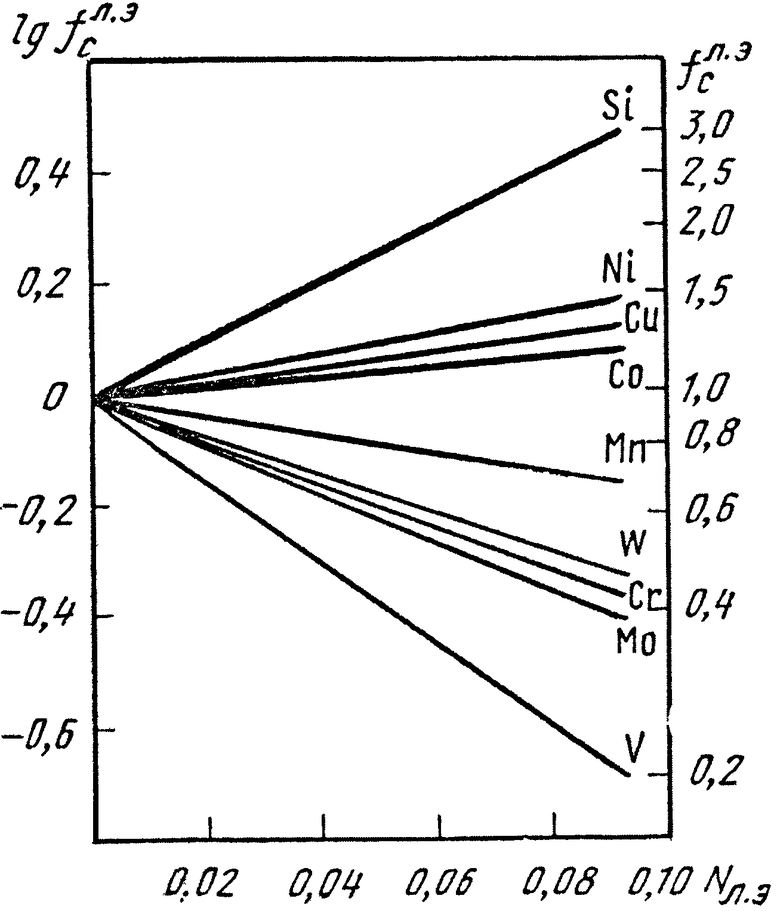

На чертеже представлены графики влияния концентрации легирующих элементов на относительный коэффициент термодинамической активности углерода в аустените при 1000°C [4].

При осуществлении способа в качестве исходных заготовок используют листы из α- и γ-сплавов на основе железа, имеющих разное строение кристаллических решеток (ОЦК и ГЦК соответственно). Из исходных листов вырезают мерные заготовки с одинаковыми размерами в плане. Обработку поверхности проводят для удаления технологической смазки, поверхностных загрязнений, окалины и могут осуществлять механическими, химическими и комбинированными способами. После обработки поверхности, попеременно чередуя листы из α- и γ-сплавов, осуществляют сборку нарезанных листов в пакет. Собранный пакет помещают в капсулу. Капсула выполнена в виде короба из тонколистового металла с крышкой и технологическим отверстием. После укладки пакета в капсулу крышку заваривают герметичным швом и откачивают из ее полости воздух через технологическое отверстие. После чего технологическое отверстие заваривают.

Подготовленную капсулу нагревают в печи до температуры перехода α-сплава в γ-состояние и пластически деформируют по высоте в валках прокатного стана до толщины, при которой возможна горячая прокатка. Минимальная толщина ограничена теплофизическими свойствами прокатываемого материала и зависит от его способности сохранять заданный интервал температуры за время прокатки. При достижении минимально возможной толщины заготовку режут на мерные части и зачищают с удалением остатков капсулы. Вновь сформированный пакет, состоящий из полученных многослойных листовых заготовок, вновь герметизируют в капсулу и повторно (возможно неоднократно) проводят описанный цикл обработки. Результатом многократно повторенного технологического цикла является плоская заготовка заданного размера, в поперечном сечении которой расположены чередующиеся несмешанные слои заданной толщины, отличающиеся друг от друга фазовым составом и типом кристаллической решетки.

Пример 1

Для получения многослойных листов толщиной 1,5 мм в качестве исходных заготовок использовались металлические карточки толщиной 0,5 мм из сталей марок 08Х18Н10 и У8. Карточки в количестве по 50 шт. каждой марки стали, после промывки в ультразвуковой ванне, попеременно укладывались в одну капсулу. Капсулы с пакетом карточек вакуумировались при разрежении (6,67÷13,3)×10-4 Па и герметизировались. Прокатку проводили при температуре, обеспечивающей полное протекание полиморфного превращения в стали У8 и переход ее в аустенитное состояние.

Выбор сталей в качестве составляющих заготовки может быть проиллюстрирован зависимостью относительного коэффициента термодинамической активности углерода в аустените от концентрации легирующих элементов (см. чертеж). Во время горячей прокатки на межслойной границе сталей 08Х18Н10 и У8 возникает градиент концентраций (18% хрома + 10% никеля) относительно ~0,7% углерода. Учитывая высокую диффузионную подвижность атомов углерода, можно считать, что его направленное движение через межслойную границу является преобладающим. Однако хром и никель имеют противоположно направленное влияние на термодинамическую активность углерода в аустените. Поэтому исходя из правила аддитивности наблюдается взаимная компенсация влияния, которое эти элементы оказывают на термодинамическую активность углерода.

Микроструктура заготовок, полученных после двукратного повторения описанного выше цикла, имеет толщины слоев менее 0,4 мкм (400 нм). Последующая операция холодной прокатки позволяет получить заготовки с толщиной слоев около 150 нм.

Пример 2

Подготовленные по описанной в примере 1 технологии капсулы с металлическими карточками толщиной 0,5 мм из сталей марок 08Х18Н10 и 40Х13 нагревались в печи до температуры 1000°C, которая не превышает температуру растворения упрочняющей карбидной фазы стали 40Х13, а затем прокатывались на листовом прокатном стане до заданной толщины.

Микроструктура заготовок, полученных после первого цикла прокатки, не имеет общих зерен на границах между слоями. Последующие исследования, проведенные методом микрорентгеноспектрального анализа, показали отсутствие диффузии легирующих элементов между слоями. Это подтверждает правильность выбора используемых технологических режимов обработки, позволяющих сохранить стабильность межслойных границ.

Цикл обработки был повторен двукратно. В результате были получены заготовки с толщинами слоев менее 0,4 мкм (400 нм). Последующая операция холодной прокатки позволила получить заготовки с толщиной слоев около 100 нм.

При соответствующем подборе оборудования, размеров заготовок (карточек) по толщине, их количества в пакете возможно получение необходимой структуры за один цикл обработки.

Использованные источники информации

1. Ас СССР № 418353, кл. B32b 31/00, B32b 5/00, 1972 г.

2. АС СССР № 442089, кл. B32b 15/00, 1972 г.

3. Карпов М.И., Внуков В.И. и др. «Возможности метода вакуумной прокатки как способа получения многослойных композитов с нанометрическими толщинами слоев». «Материаловедение», №1, 2004 г., стр.48-53.

4. Гольдштейн М.И., Грачев С.В., Векслер Ю.Г. Специальные стали, М.: Металлургия, 1985. - 408 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ЛИСТОВ СО СТАБИЛЬНОЙ СУБМИКРО- И НАНОРАЗМЕРНОЙ СТРУКТУРОЙ | 2008 |

|

RU2380234C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ МАШИН С ПОЛУЧЕНИЕМ СУБМИКРО- И НАНОСТРУКТУРИРОВАННОГО СОСТОЯНИЯ ДИФФУЗИОННОГО ПРИПОВЕРХНОСТНОГО СЛОЯ ПРИ АЗОТИРОВАНИИ | 2012 |

|

RU2524892C2 |

| СПОСОБ ПОЛУЧЕНИЯ СУПЕРМНОГОСЛОЙНЫХ РАЗНОРОДНЫХ МАТЕРИАЛОВ С НАНОРАЗМЕРНОЙ СТРУКТУРОЙ СЛОЕВ | 2013 |

|

RU2548343C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКОВОК ИЗ ЖАРОПРОЧНЫХ ГРАНУЛИРОВАННЫХ СПЛАВОВ | 2014 |

|

RU2583564C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКИХ ЛИСТОВ ИЗ ДВУХФАЗНОГО ТИТАНОВОГО СПЛАВА И ИЗДЕЛИЕ ИЗ ЭТИХ ЛИСТОВ | 2013 |

|

RU2555267C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКИХ ЛИСТОВ ИЗ ВЫСОКОПРОЧНЫХ ТИТАНОВЫХ СПЛАВОВ | 2003 |

|

RU2250806C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКИХ ЛИСТОВ ИЗ ВЫСОКОПРОЧНЫХ ТИТАНОВЫХ СПЛАВОВ | 2003 |

|

RU2243833C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ СВЕРХПРОВОДЯЩЕЙ ЛЕНТЫ НА ОСНОВЕ СОЕДИНЕНИЯ NbSn | 2010 |

|

RU2441300C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ СВЕРХПРОВОДЯЩЕЙ ЛЕНТЫ НА ОСНОВЕ СОЕДИНЕНИЯ NbSn | 2010 |

|

RU2436199C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСОБО ТОНКИХ ЛИСТОВ ИЗ ТИТАНОВОГО СПЛАВА Ti-6,5Al-2,5Sn-4Zr-1Nb-0,7Mo-0,15Si | 2015 |

|

RU2583567C1 |

Изобретение может быть использовано для изготовления многослойных металлических листов, в том числе со слоистой субмикро- и наноразмерной структурой. В качестве исходных заготовок используют листы из сплавов на основе одного металла, имеющих разное строение кристаллических решеток при нормальных условиях. Первый из них имеет стабильную кристаллическую решетку во всем диапазоне температур при горячей обработке давлением, а второй сплав претерпевает полиморфные превращения в диапазоне температур горячей обработки с образованием кристаллической решетки, соответствующей кристаллической решетке первого сплава. При сборке листы из первого и второго сплавов попеременно чередуют. Осуществляют вакуумирование и горячую обработку давлением полученного пакета путем его нагрева и пластического деформирования по высоте с получением многослойного листа. Выбор состава сплавов может определяться условием блокирования диффузионной подвижности наиболее активного легирующего элемента. Согласно другому варианту реализации способа сплав, претерпевающий полиморфные превращения, выбирают с учетом наличия в нем упрочняющей фазы, температура растворения которой выше температуры его полиморфного превращения. Способ обеспечивает получение многослойных металлических листов со слоистой субмикро- и наноразмерной структурой, обладающих стабильностью межслойных границ. 2 з.п. ф-лы, 1 ил.

1. Способ получения многослойного металлического листа с субмикро- или наноразмерной структурой слоев, обладающего стабильностью межслойных границ, включающий мерную резку исходных заготовок из листов, обработку их поверхности, сборку нарезанных заготовок в пакет, вакуумирование, горячую обработку давлением пакета путем его нагрева и пластического деформирования по высоте с получением многослойного листа, отличающийся тем, что в качестве исходных заготовок используют листы из сплавов на основе одного металла, имеющих разное строение кристаллических решеток при нормальных условиях, причем первый из них имеет стабильную кристаллическую решетку во всем диапазоне температур при горячей обработке давлением, а второй сплав претерпевает полиморфные превращения в диапазоне температур горячей обработки с образованием кристаллической решетки, соответствующей кристаллической решетке первого сплава, при этом листы из первого и второго сплавов при сборке попеременно чередуют.

2. Способ по п.1, отличающийся тем, что первый и второй сплавы выбирают с учетом термодинамической активности входящих в их состав основных легирующих элементов из условия обеспечения минимальной межслойной диффузии наиболее подвижного легирующего элемента.

3. Способ по п.1, отличающийся тем, что сплав, претерпевающий полиморфные превращения, выбирают с учетом наличия в нем упрочняющей фазы, температура растворения которой выше температуры его полиморфного превращения, при этом температуру горячей обработки давлением выбирают в диапазоне между температурой окончания полиморфного превращения сплава и началом растворения упрочняющей фазы.

| КАРПОВ М.И | |||

| и др | |||

| Возможности метода вакуумной прокатки как способа получения многослойных композитов с нанометрическими толщинами слоев | |||

| Журнал «Материаловедение», №1, 2004, с.48-53 | |||

| СПОСОБ ПОЛУЧЕНИЯ МИКРОСЛОИСТЫХ ТЕРМОСТАБИЛЬНЫХ МАТЕРИАЛОВ | 2004 |

|

RU2271404C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАКИРОВАННЫХ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 1989 |

|

SU1624834A1 |

| JP 2003317210 A, 07.11.2003. | |||

Авторы

Даты

2011-09-10—Публикация

2009-08-27—Подача