Изобретение относится к области диагностики в эксплуатации, и может быть использовано для контроля износа деталей коробки передач, в частности износа опорных подшипников, поддерживающих во вращении первичный и вторичный валы коробки передач КАМАЗ.

Наиболее близким по технической сущности является способ обнаружения повреждения, по меньшей мере, одного опорного подшипника двигателя, который содержит следующие этапы: в течение всего периода измерения Р считывают текущий вибрационный сигнал (Vc) механической вибрации компонентов двигателя; в течение периода Р дискретизируют сигнал (Vc); сигнал синхронизируют относительно изменений режима N; сигнал преобразуют в частотный сигнал для получения частотных спектральных полос, упорядоченных по режиму N; вычисляют среднее значение амплитуд спектральных полос, чтобы получить текущую вибрационную сигнатуру (Sc) двигателя; вычисляют степень отклонения (Δ) между сигнатурой (Sc) и нормальной контрольной вибрационной сигнатурой (Ss); и степень отклонения (Δ) сравнивают с указателями дефектов заранее сформированной базы данных, объединяющей теоретические повреждения опорных подшипников двигателя, для определения потенциальных повреждений опорного подшипника (патент РФ №2558007 С2, 03.11.2010, G01M 13/04). Технический результат заключается в возможности проведения диагностики в реальном времени и повышении точности обнаружения дефектов на различных режимах вращения вала двигателя.

В прототипе применяется метод обнаружения износа опорных подшипников, в котором измеряют вибрационный сигнал газотурбинного двигателя для вычисления вибрационной энергии сигнала при помощи статистического метода.

Принцип, на котором основано изобретение (патент РФ №2558007 С2, 03.11.2010, G01M 13/04), состоит в том, что в сильно зашумленной среде частота, появляющаяся в результате повреждения подшипника, пропорциональна скорости вращения вращающегося вала, поддерживаемого подшипником, и что эта частота передается на датчик ускорения через компоненты двигателя, которые сами по себе вибрируют, в частности, на основных частотах.

Прототип имеет ряд недостатков. Измерения датчиков вибрации искажаются на высокооборотном рабочем режиме газотурбинного двигателя естественной вибрационной средой, что значительно затрудняет распознавание вибрационных уровней, характерных для повреждения.

Данный способ (патент РФ №2558007 С2, 03.11.2010, G01M 13/04) предусматривает считывание вибрационного сигнала, поступающего от датчиков вибрации, которые могут обнаруживать все вибрации, исходящие от компонентов газотурбинного двигателя. При этом обнаружение повреждения опорного подшипника осуществляют на основании идентификации вибрационных уровней, которые превышают порог, заранее определенный для нормального подшипника, и для которых идентифицируют один и тот же фактор. Для этого необходима база данных дефектов, объединяющая все повреждения опорных подшипников двигателя.

Чтобы выявить дефекты, сигнал измеряют во время изменения режима двигателя, то есть во время изменения режимов вращения валов.

Степень отклонения сравнивают с указателями дефектов заранее сформированной базы данных, объединяющей повреждения опорных подшипников двигателя.

Применение данного способа (патент РФ №2558007 С2, 03.11.2010, G01M 13/04) возможно в стационарных условиях при наличии заранее сформированной базы данных, объединяющей повреждения опорных подшипников двигателя путем тщательного анализа полученных данных по степени отклонения от нормы. Кроме того, каждый процесс диагностирования предусматривает получение вибросигнала во время изменения режимов работы с холостого на промежуточный, что невозможно осуществить в период работы на реальных режимах, из чего следует непригодность способа для бортового диагностирования.

Техническим результатом предлагаемого изобретения является обеспечение возможности непрерывного диагностирования степени изнашивания и разрушения опорных подшипников первичного и вторичного валов коробки передач КАМАЗ в эксплуатации путем сравнения полученного сигнала с тензометрического датчика, например индуктивного датчика положения, установленного в крышке заднего подшипника вторичного вала, с эталонным.

Указанный технический результат достигается тем, что в способе непрерывного диагностирования степени изнашивания и разрушения опорных подшипников первичного и вторичного валов коробки передач КАМАЗ в эксплуатации измеряется радиальное биение конца вторичного вала коробки передач КАМАЗ от внешней поверхности червяка привода спидометра через опорную пластину из износостойкого материала, для чего в крышку заднего подшипника вторичного вала вмонтирован тензометрический датчик, например индуктивный датчик положения, на технологически необходимом расстоянии L от подшипника. Отклонение сигнала от номинального эталонного значения свидетельствует о повышенной амплитуде радиального биения конца вторичного вала коробки передач из-за образования прецессии оси вторичного вала, вызванной переломом общей оси валов вследствие изнашивания хотя бы одного опорного подшипника первичного и вторичного валов коробки передач.

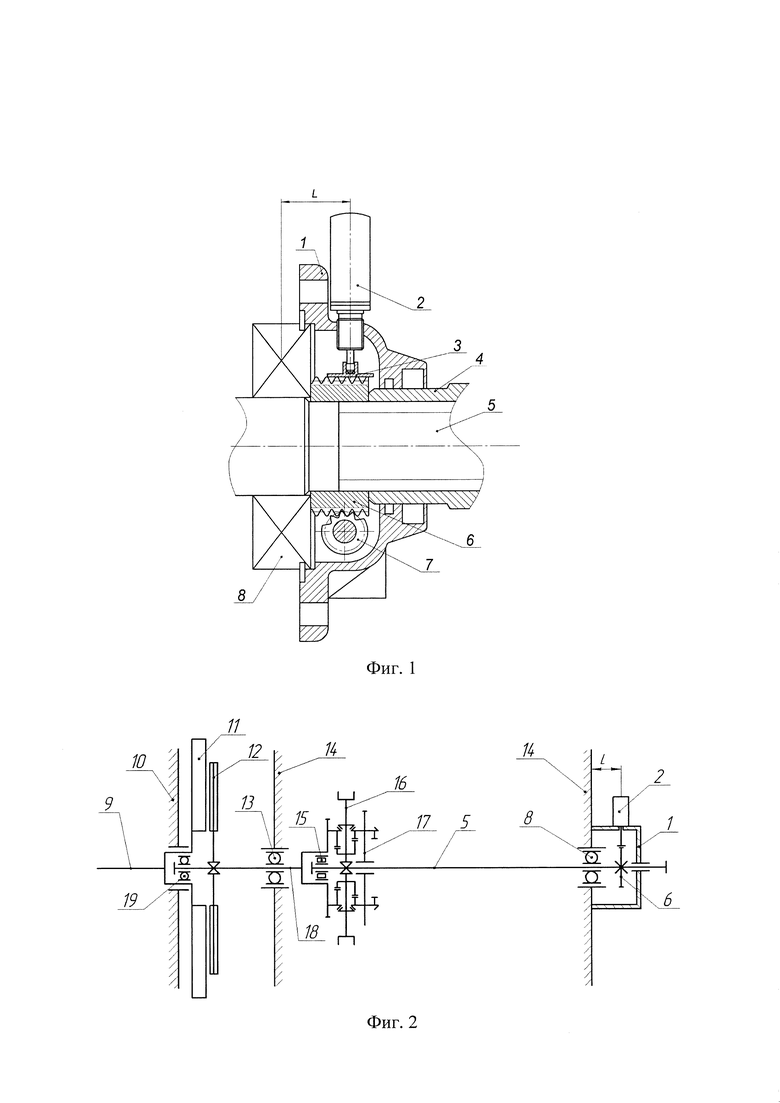

На фиг. 1 показана схема, иллюстрирующая способ непрерывного диагностирования технического состояния опорных подшипников первичного и вторичного валов коробки передач КАМАЗ в эксплуатации, где 1 - крышка заднего подшипника вторичного вала; 2 - индуктивный датчик положения; 3 - опорная пластина (пята) из износостойкого материала; 4 - фланец крепления карданного вала; 5 - вторичный вал коробки передач КАМАЗ модели 142; 6 - червяк привода спидометра; 7 - шестерня привода спидометра; 8 - задний подшипник вторичного вала.

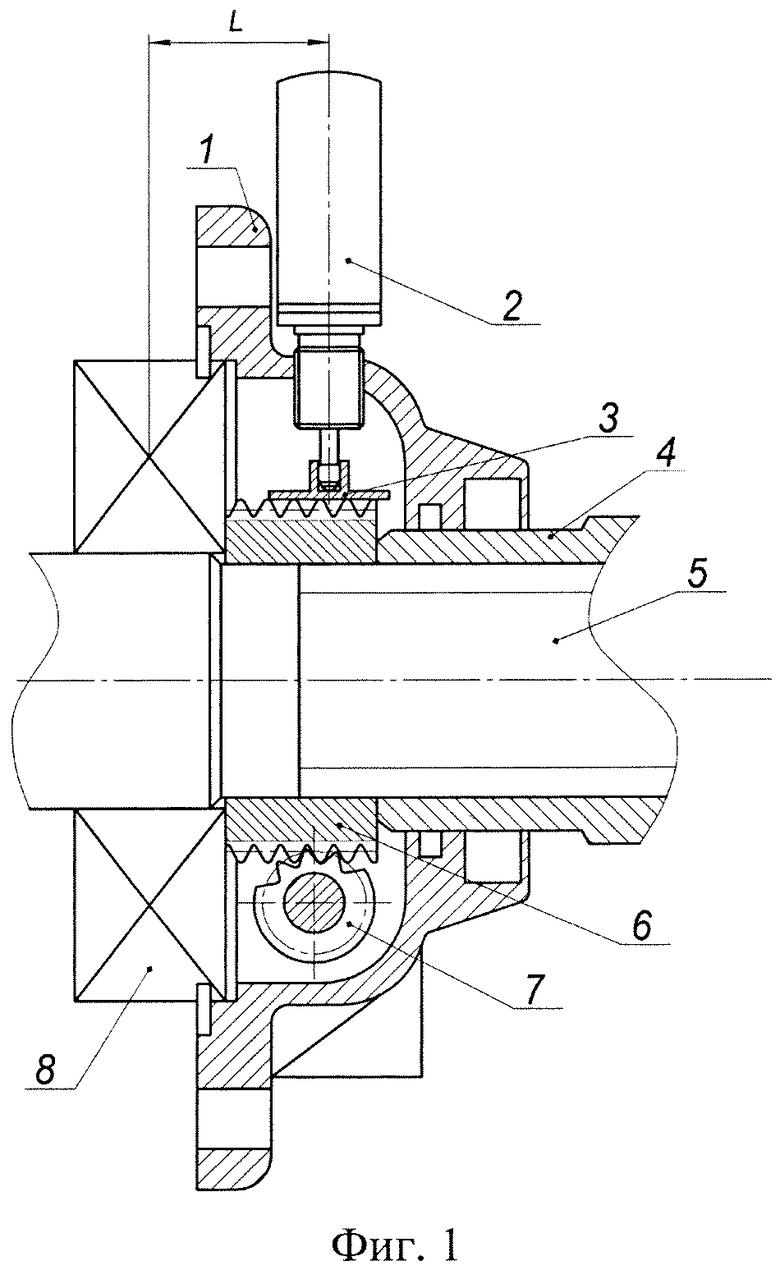

На фиг. 2 показана кинематическая схема расположения валов и опор силового агрегата, где 9 - коленчатый вал; 10 - блок цилиндров; 11 - маховик; 12 - узел сцепления; 8, 13, 15, 19 - подшипник; 14 - картер коробки передач; 16 - синхронизатор IV-V передач; 17 - шестерня IV передачи; 5 - вторичный вал коробки передач; 2 - индуктивный датчик положения; 1 - крышка заднего подшипника вторичного вала; 6 - червяк привода спидометра; 18 - первичный вал коробки передач.

Способ непрерывного диагностирования степени изнашивания и разрушения опорных подшипников первичного и вторичного валов коробки передач КАМАЗ в эксплуатации осуществляется следующим образом.

Предварительно в крышку заднего подшипника 1 (фиг. 1) вторичного вала 5 (фиг. 1) коробки передач на технологически необходимом расстоянии L от подшипника монтируется тензометрический датчик, например индуктивный датчик положения 2 (фиг. 1), к которому закреплена опорная пластина 3 (фиг. 1) из износостойкого материала. Вторичный вал 5 (фиг. 2) коробки передач с исправными опорными подшипниками 8, 15 (фиг. 2) при вращении имеет определенную амплитуду радиального биения, которую через опорную пластину 3 (фиг. 1) из износостойкого материала воспринимает тензометрический датчик, например индуктивный датчик положения 2 (фиг. 1), от внешней поверхности червяка привода спидометра 6 (фиг. 1). Амплитуда радиального биения конца вторичного вала 5 (фиг. 2) коробки передач с исправными опорными подшипниками 8, 15 (фиг. 2) при вращении принимается за номинальное эталонное значение исправного технического состояния опорных подшипников 8, 15 (фиг. 2) первичного 18 (фиг. 2) и вторичного 5 (фиг. 2) валов коробки передач.

Исследованиями установлен процесс изнашивания и взаимодействия элементов при развитии отказов. Во время эксплуатации автомобиля температура в опорном подшипнике 19 (фиг. 2) первичного вала 18 (фиг. 2) повышается за счет нагрева коленчатого вала 9 (фиг. 2) двигателя от масла и блока цилиндров 10 (фиг. 2), маховика 11 (фиг. 2) за счет трения с диском сцепления 12 (фиг. 2) и резинового уплотнительного кольца, установленного на заднем торце коленчатого вала 9 (фиг. 2), за счет силы трения, возникающей при вращении коленчатого вала 9 (фиг. 2). Температура в опорном подшипнике 19 (фиг. 2) первичного вала 18 (фиг. 2) во время работы составляет порядка 150°С, что приводит к разжижению и вытеканию смазки из опорного подшипника 19 (фиг. 2) первичного вала 18 (фиг. 2). Уменьшение количества смазки приводит к более скорому изнашиванию и отказу опорного подшипника 19 (фиг. 2) первичного вала 18 (фиг. 2).

Одновременно с этим происходит повышение нагрузки на первичный вал 18 (фиг. 2) коробки передач из-за нарастания дисбаланса сцепления 12 (фиг. 2), возникающего вследствие нарушения центрирования среднего ведущего диска, что также способствует скорому выходу из строя опорного подшипника 19 (фиг. 2) первичного вала 18 (фиг. 2), установленного в заднем торце коленчатого вала 9 (фиг. 2).

Разрушение опорного подшипника 19 (фиг. 2) первичного вала 18 (фиг. 2) коробки передач, установленного в заднем торце коленчатого вала 9 (фиг. 2), приводит к тому, что первичный вал коробки передач теряет одну опору и становится консольным. Консольный конец первичного вала коробки передач воспринимает динамические нагрузки от дисбаланса сцепления 12 (фиг. 2), за счет чего возникает прецессия оси вращения первичного вала 18 (фиг. 2) коробки передач, вызванная переломом общей оси валов, когда ось вращения первичного вала 18 (фиг. 2) постепенно отклоняется от центра и начинает описывать конус, помимо собственного вращения первичного вала 18 (фиг. 2) вокруг своей оси. Это вызывает повышение амплитуды динамических нагрузок, что передается посредством кинематических связей на зубчатое сопряжение первичного вала 18 (фиг. 2) коробки передач с синхронизатором IV-V передач 16 (фиг. 2) и на шлицевое сопряжение синхронизатора IV-V передач 16 (фиг. 2) с вторичным валом 5 (фиг. 2), вызывая повышение интенсивности изнашивания этих поверхностей.

В процессе эксплуатации происходит постоянное переключение передач коробки с осевыми перемещениями валов, особенно вторичного вала 5 (фиг. 2), что приводит к возникновению осевых колебаний подшипников 8, 15 (фиг. 2) и вследствие фреттинг-изнашивания к потере неподвижного характера посадки их обойм в картере 14 (фиг. 2) или на валах. Одновременно происходят и радиальные колебания первичного вала 18 (фиг. 2) под действием дисбаланса сцепления 12 (фиг. 2), с возникновением прецессии, вызванной переломом общей оси валов, что также вызывает фреттинг-изнашивание в сопряжениях подшипников 8, 13 (фиг. 2) с картером и валами 5, 18 (фиг. 2), приводящие к потере неподвижного характера этих сопряжений. После потери неподвижности сопряжения интенсивно возрастают радиальные зазоры валов 5, 18 (фиг. 2), что существенно нарушает условия зацепления зубьев шестерен, переключения передач. Возрастает интенсивность повышения угловых зазоров за счет изнашивания элементов шлицевых сопряжений. Повышение угловых зазоров в свою очередь интенсифицирует рост осевых зазоров. В этом и проявляется взаимное влияние технического состояния элементов коробки передач в процессе эксплуатации.

Увеличение зазоров в сопряжениях вызывает повышение амплитуды динамических нагрузок, что передается посредством кинематических связей на соседние сопряжения, вызывая повышение интенсивности их изнашивания, и может быть определено предлагаемым способом.

При изнашивании и разрушении опорных подшипников 8, 13, 15, 19 (фиг. 2) первичного 18 (фиг. 2) и вторичного 5 (фиг. 2) валов коробки передач кроме радиального биения конца вторичного вала 5 (фиг. 2) появится прецессия, вызванная переломом общей оси валов, что приведет к изменению сигнала тензометрического датчика, например индуктивного датчика положения 2 (фиг. 1), воспринимаемого от внешней поверхности червяка 6 (фиг. 1) привода спидометра через опорную пластину 3 (фиг. 1) из износостойкого материала. Отклонение сигнала от номинального эталонного значения свидетельствует о повышенной амплитуде радиального биения конца вторичного вала 5 (фиг. 1) коробки передач вследствие неисправности хотя бы одного опорного подшипника 8, 13, 15, 19 (фиг. 2) первичного 18 (фиг. 2) и вторичного 5 (фиг. 2) валов коробки передач и является интегральным параметром технического состояния всех опорных подшипников, благодаря возникающей прецессии вала, вызванной переломом общей оси валов, которая принимается в качестве структурного параметра при диагностировании.

Предлагаемый способ дает возможность осуществлять непрерывное диагностирование степени изнашивания и выявлять разрушение опорных подшипников первичного и вторичного валов на ранних стадиях, что позволит избежать повышенного износа остальных деталей коробки передач, а именно вторичного вала коробки передач, шестерен и синхронизаторов вторичного вала коробки передач.

Таким образом, по сравнению с прототипом, благодаря выявленному процессу образования прецессии, вызванной переломом общей оси валов, и использованию ее в качестве структурного параметра, заявленный способ обеспечивает возможность непрерывного диагностирования степени изнашивания и разрушения опорных подшипников первичного и вторичного валов коробки передач КАМАЗ в эксплуатации путем получения сигнала с тензометрического датчика, например индуктивного датчика положения, установленного в крышке заднего подшипника вторичного вала.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕМОНТА ВЕДУЩИХ ДИСКОВ УЗЛА СЦЕПЛЕНИЯ СИЛОВОГО АГРЕГАТА | 2016 |

|

RU2623126C1 |

| УЗЕЛ СЦЕПЛЕНИЯ СИЛОВОГО АГРЕГАТА ТРАНСПОРТНЫХ И ТРАНСПОРТНО-ТЕХНОЛОГИЧЕСКИХ МАШИН С ЦЕНТРИРОВАНИЕМ ВЕДУЩИХ ДИСКОВ СМЕННЫМИ ЭЛЕМЕНТАМИ | 2016 |

|

RU2622172C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЗАЗОРА В ШАТУННОМ ПОДШИПНИКЕ КОЛЕНЧАТОГО ВАЛА ПРИ ИСПЫТАНИИ И ДИАГНОСТИКЕ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ АВТОМОБИЛЕЙ, ТРАНСПОРТНЫХ И ТРАНСПОРТНО-ТЕХНОЛОГИЧЕСКИХ МАШИН | 2018 |

|

RU2691259C1 |

| СПОСОБ БЕЗРАЗБОРНОЙ ДИАГНОСТИКИ СТЕПЕНИ ИЗНОСА ПОДШИПНИКОВ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2013 |

|

RU2560972C2 |

| Способ эксплуатационного контроля зазора в шатунных подшипниках коленчатого вала при диагностике двигателя внутреннего сгорания автомобилей, транспортных и транспортно-технологических машин | 2020 |

|

RU2739657C1 |

| АВТОМОБИЛЬНАЯ КОРОБКА ПЕРЕДАЧ | 2024 |

|

RU2841246C1 |

| Датчик скорости | 1961 |

|

SU142083A1 |

| Коробка передач транспортного средства | 1990 |

|

SU1722906A1 |

| Устройство бортового диагностирования предотказного состояния шатунных подшипников двигателя внутреннего сгорания | 2023 |

|

RU2809890C1 |

| СИСТЕМА ПОДАЧИ СМАЗОЧНОГО МАТЕРИАЛА В ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2012 |

|

RU2503877C1 |

Изобретение относится к области метрологии, в частности к способам диагностики деталей коробки передач. Способ непрерывного диагностирования технического состояния опорных подшипников первичного и вторичного валов коробки передач КАМАЗ в эксплуатации заключается в измерении радиального биения вторичного вала. При этом измеряется отклонение от номинального эталонного значения радиального биения конца вторичного вала коробки передач КАМАЗ с помощью тензометрического датчика, опирающегося опорной поверхностью из износостойкого материала на вторичный вал через внешнюю поверхность червяка привода спидометра, смонтированного в крышку заднего подшипника вторичного вала коробки передач КАМАЗ на технологически необходимом расстоянии L от подшипника, а диагностирование степени изнашивания и разрушения опорных подшипников первичного и вторичного валов коробки передач КАМАЗ в эксплуатации осуществляется по прецессии оси вторичного вала, вызванной переломом общей оси валов при изнашивании подшипников. Технический результат изобретения - обеспечение возможности непрерывного диагностирования технического состояния опорных подшипников первичного и вторичного валов коробки передач КАМАЗ. 2 ил.

Способ непрерывного диагностирования технического состояния опорных подшипников первичного и вторичного валов коробки передач КАМАЗ в эксплуатации, включающий измерение радиального биения вторичного вала, отличающийся тем, что с целью обеспечения непрерывного диагностирования измеряется отклонение от номинального эталонного значения радиального биения конца вторичного вала коробки передач КАМАЗ с помощью тензометрического датчика, например индуктивного датчика положения, опирающегося опорной поверхностью из износостойкого материала на вторичный вал через внешнюю поверхность червяка привода спидометра, смонтированного в крышку заднего подшипника вторичного вала коробки передач КАМАЗ на технологически необходимом расстоянии L от подшипника, а диагностирование степени изнашивания и разрушения опорных подшипников первичного и вторичного валов коробки передач КАМАЗ в эксплуатации осуществляется по прецессии оси вторичного вала, вызванной переломом общей оси валов при изнашивании подшипников.

| О.А | |||

| Кулаков | |||

| ОБОСНОВАНИЕ НОВОЙ МЕТОДИКИ ДИАГНОСТИРОВАНИЯ ОПОРНЫХ ПОДШИПНИКОВ КОРОБКИ ПЕРЕДАЧ АВТОМОБИЛЯ КАМАЗ В ЭКСПЛУАТАЦИИ // Научно-технический вестник Поволжья, N 2, 2018, подписано в печать 20.02.2018 (стр | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| СПОСОБ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ И/ИЛИ ТРАНСМИССИИ АВТОМОБИЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2165605C1 |

| US 5713813 A1, 03.02.1998 | |||

| US 4089216 A1, 16.05.1978 | |||

| US 1928633 A1, 03.10.1933 | |||

| СПОСОБ АЛИТИРОВАНИЯ ИЗДЕЛИЙ ИЗ СТАЛЕЙ И СПЛАВОВ В ЦИРКУЛИРУЮЩЕЙ ГАЗОВОЙ СРЕДЕ | 1996 |

|

RU2107112C1 |

| СТОХАСТИЧЕСКИЙ ФИЛЬТР | 1992 |

|

RU2065620C1 |

| US 3106851 A1, 15.10.1963 | |||

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1996 |

|

RU2100312C1 |

| Устройство для проблескового освещения | 1930 |

|

SU32042A1 |

Авторы

Даты

2019-04-22—Публикация

2018-03-05—Подача