Изобретение относится к области сервисного ремонта и обслуживания автоматических трансмиссий автомобилей.

Детали автоматической коробки переключения передач (АКПП) и, в частности, металлические диски пакета сцепления работают в условиях сложнонапряженного состояния. При этом металлические и фрикционные диски сцепления испытывают тепловые, знакопеременные и ударные нагрузки. В результате неравномерного воздействия поверхность металлических дисков необратимо деформируется. Возникшая остаточная деформация металлических дисков приводит к снижению площади их контакта с фрикционными дисками и формированию прижогов. В конечном итоге указанные явления приводят к выходу автоматической коробки переключения передач из строя.

Известен способ ремонта металлических дисков сцепления автоматических коробок передач, заключающийся в разборке коробки, замене дефектных и деформированных дисков и последующей сборке АКПП (Михайловский Е.В. Устройство автомобиля - М.: Машиностроение, 1985. - 352 с., с.188, рис.117).

Существенным недостатком указанного способа ремонта металлических дисков сцепления АКПП является необходимость наличия большого объема запасных деталей и повышенный расход материалов в результате выбраковывания деформированных дисков.

Наиболее близким по технической сущности к заявляемому способу является способ ремонта металлических дисков автоматических трансмиссий автомобилей, включающий разборку трансмиссии путем удаления из автоматической коробки переключения передач металлических дисков пакета сцепления и механическую обработку последних путем шлифования до полного удаления дефектов их рабочих поверхностей (патент SU №1761421 А2, В 23 Р 6/00, 15.09.1992).

Существенным недостатком данного способа ремонта металлических дисков автоматических трансмиссий автомобилей является то, что при наличии деформации диска шлифовка не позволяет обеспечить необходимые условия прилегания рабочих поверхностей отремонтированных дисков друг к другу.

Сущность заявляемого способа ремонта металлических дисков автоматических коробок переключения передач заключается в следующем: из автоматической коробки переключения передач удаляют путем разборки металлические диски. Затем упомянутые диски собирают в пакет, прикладывают к ним нагрузку и нагревают до температуры 650-680°С. Пакет выдерживают до полного прогрева дисков. После этого нагретый пакет металлических дисков деформируют под прессом и охлаждают его до комнатной температуры под нагрузкой пресса. После этого осуществляют механическую обработку путем шлифования, а также изготавливают утолщенный диск толщиной δу=δи+δд, где δи - исходная толщина диска, δд - суммарная глубина шлифования всех металлических дисков в пакете автоматической коробки переключения передач. При сборке трансмиссии утолщенный диск устанавливают в середине пакета металлических дисков автоматической коробки переключения передач.

При нагреве до температуры менее 650°С после остывания пакета металлических дисков сцепления автоматической коробки переключения передач до комнатной температуры и выемки их из приспособления сохраняется остаточная деформация дисков. В случае нагрева пакета металлических дисков сцепления автоматической коробки переключения передач до температуры выше 680°С наблюдается образование остаточного феррита по границам зерен материала дисков, в результате чего резко возрастает вероятность его хрупкого разрушения в процессе эксплуатации. В диапазоне температур нагрева 650-680°С сохраняется исходная структура материала дисков (сорбитообразный перлит или мелкодисперсный феррит-перлит), сохраняются исходные механические характеристики материала дисков и устраняется деформация их рабочей поверхности. Структура зависит от содержания углерода в материале дисков.

В процессе нагрева металлические диски автоматической коробки переключения передач фиксируют в пакете и прикладывают к ним нагрузку. В процессе нагрева пакета дисков осуществляют выдержку до полного прогрева пакета.

После выдержки при температуре нагрева (полного прогрева пакета) его в приспособлении помещают под пресс и деформируют. Затем пакет дисков автоматической коробки переключения передач охлаждают под нагрузкой пресса до комнатной температуры. После остывания пакет дисков извлекают из приспособления и каждый отдельный диск шлифуют по двум рабочим поверхностям до удаления дефектов (прижоги, задиры, риски). Затем диски повергают отпуску для устранения напряжений и методом притирки доводят рабочую поверхность до требуемой величины шероховатости.

После ремонта металлических дисков их собирают в узел сцепления автоматической коробки переключения передач с учетом требуемых установочных зазоров. При этом один из дисков изготавливают по первоначальной технологии с увеличенной толщиной на суммарную глубину удаления дефектов, т.е.

δу=δи+δд,

где δи - исходная толщина диска, δд - суммарная глубина шлифования всех дисков в пакете автоматической коробки переключения передач для гарантированного удаления дефектов поверхности.

При сборке пакета сцепления автоматической коробки переключения передач утолщенный диск размещают в середине пакета для улучшения теплоотдачи всей системы в целом в процессе эксплуатации.

Заявляемый способ ремонта металлических дисков автоматических коробок передач автомобилей поясняется чертежами:

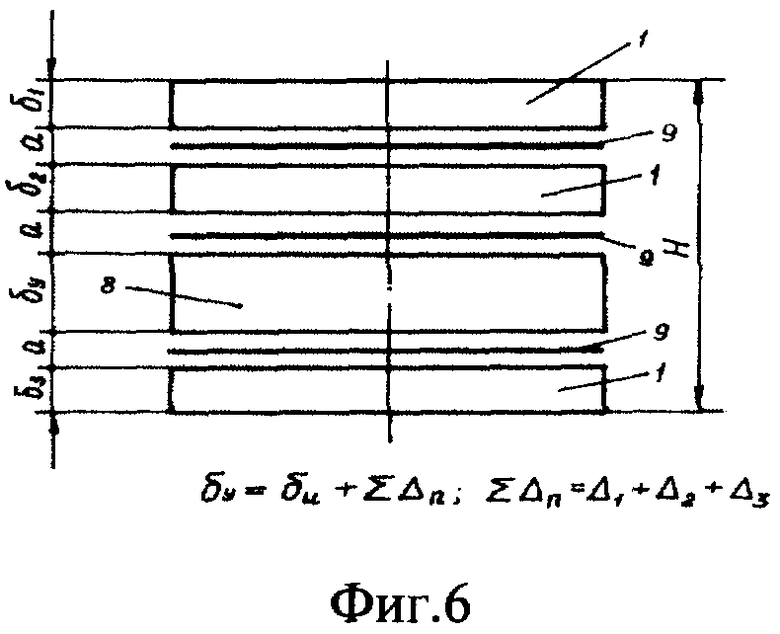

на фиг.1 - представлено сечение деформированного диска с дефектом рабочей поверхности;

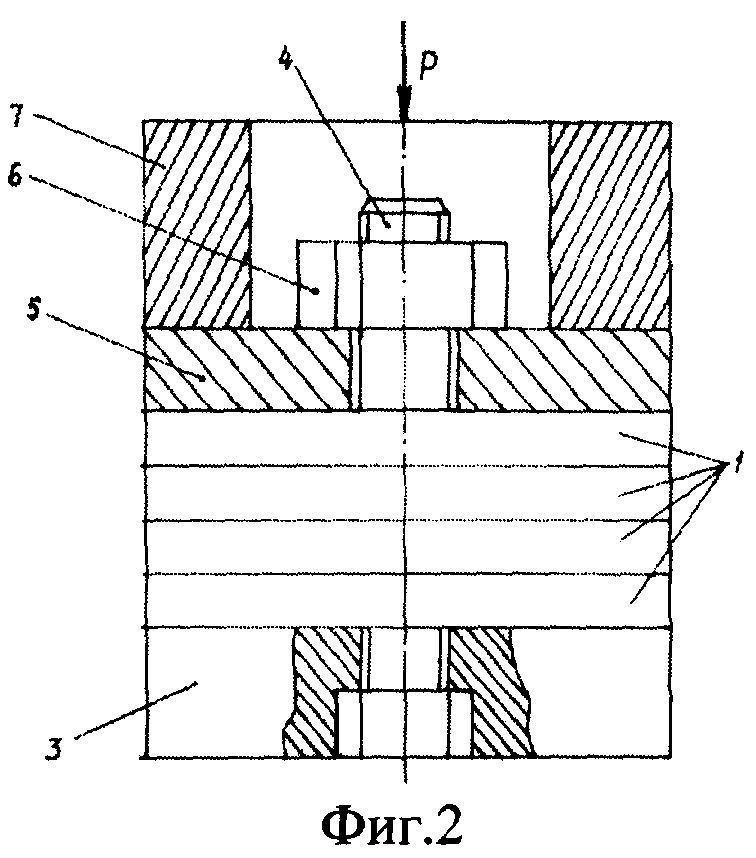

на фиг.2 - показана схема сборки деформированных дисков в пакет и их фиксация в приспособлении перед нагревом;

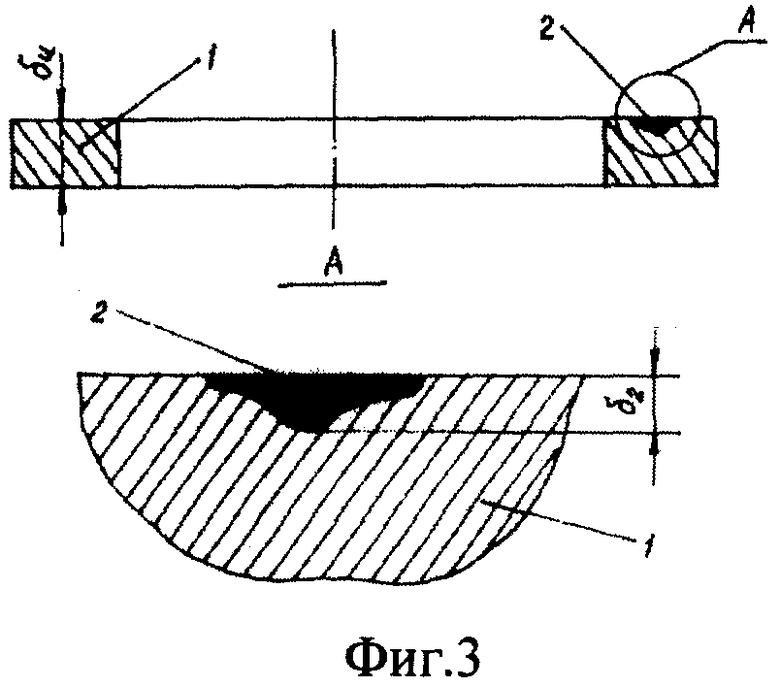

на фиг.3 - показано сечение металлического диска после нагрева, деформирования на прессе и охлаждения в приспособлении до комнатной температуры;

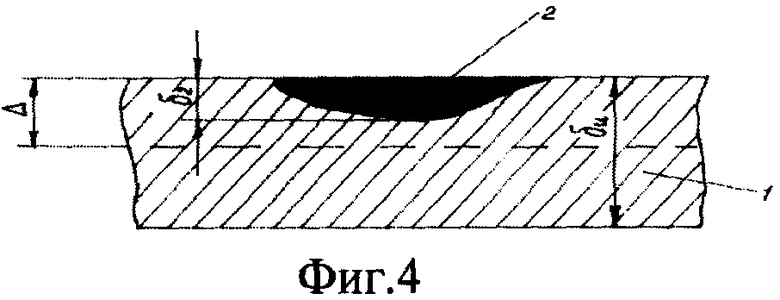

на фиг.4 - представлена схема шлифования диска;

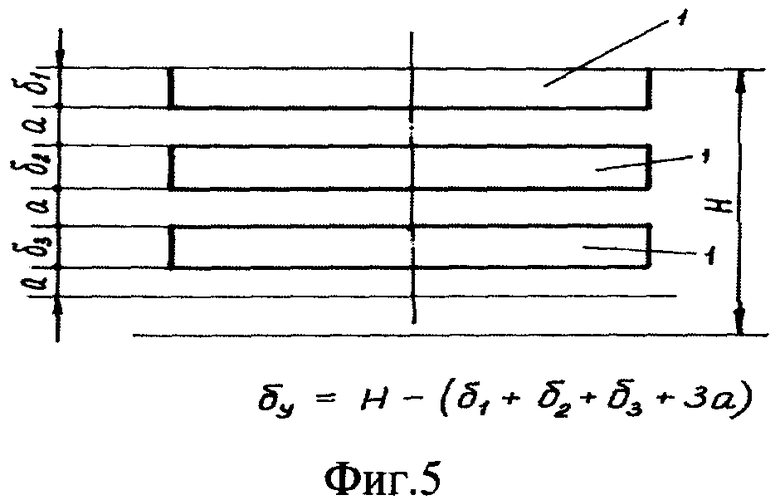

на фиг.5 - представлен пакет сцепления автоматической коробки переключения передач, собранный из металлических дисков после шлифования;

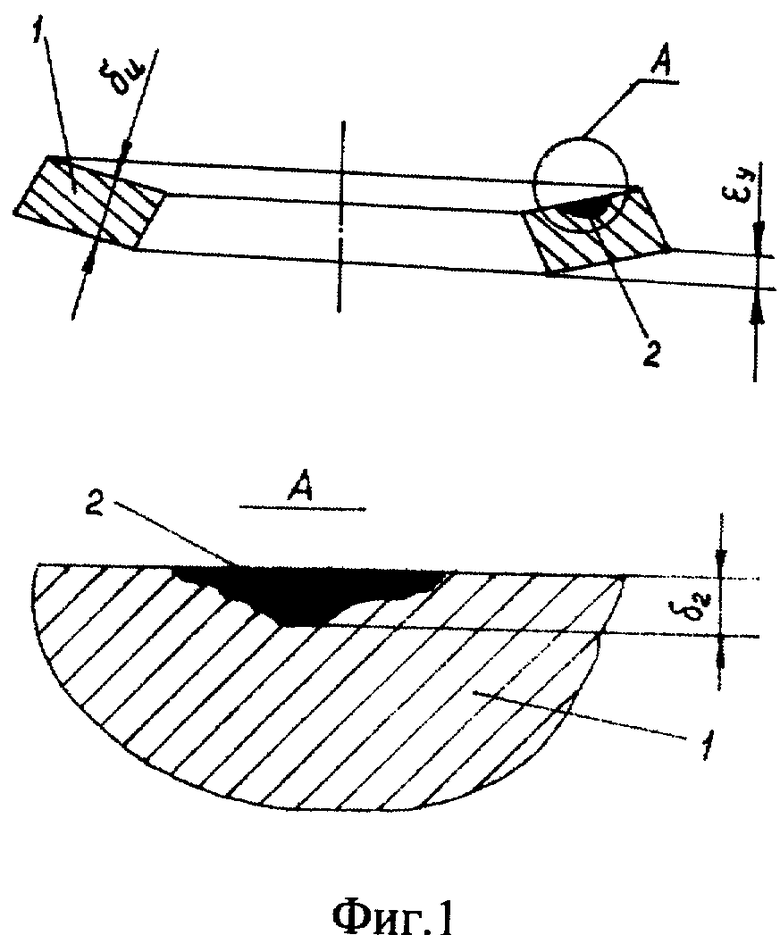

на фиг.6 - представлена схема установки диска увеличенной толщины и фрикционных дисков в блок сцепления автоматической коробки переключения передач.

Заявляемый способ ремонта металлических дисков трансмиссий автомобилей опробован на автоматических коробках переключения передач автомобилей BMW, Mersedes и Nissan. Анализ химического состава, микроструктуры и механических свойств показал, что микроструктура материала металлических дисков изменяется от сорбитообразного перлита, феррита + зернистого перлита до мелкодисперсного феррита + пластинчатого перлита с твердостью по НВ от 2000 до 3000 МПа. Содержание углерода варьируется от 0,15 до 0,55%, причем чем тоньше диск, тем больше его твердость и содержание углерода.

При ремонте автоматической коробки переключения передач автомобиля Mersedes S70 диски пакета сцепления удаляют из коробки и подвергают контролю. Те диски 1, которые имеют деформацию εу и прижоги 2 глубиной δ2 на рабочих поверхностях, а также риски и надиры, выбраковывают (фиг.1). Затем деформированные металлические диски 1 собирают в пакет и фиксируют в приспособлении 3 за счет притягивания парой винт 4 - гайка 6 планшайбы 5 к основанию приспособления (фиг.2). Затем приспособление 3 с пакетом дисков 1 помещают в печь и нагревают до температуры 650-680°С. Выдержку при нагреве задают в пределах 0,5-1 часа из условия стабильного прогрева всех дисков в пакете. Влияние температуры нагрева на остаточную деформацию дисков и их структуру приведено в табл.1.

Из данных табл.1 следует, что нагрев ниже 650°С не позволяет устранить остаточную деформацию дисков. При нагреве выше 680°С происходит образование остаточного феррита по границам зерен материал дисков. При последующем охлаждении это приводит к ухудшению физико-механических свойств материала металлических дисков. Поэтому оптимальным является диапазон температур нагрева 650-680°С, в котором устраняется остаточная деформация дисков и сохраняется исходная структура материала.

После прогрева пакета дисков 1 и приспособления 3 их извлекают из печи и помещают под пресс. Пресс нагружает диски 1 усилием Р через технологическое кольцо 7 и планшайбу 5 приспособления 3. Величину усилия Р выбирают в диапазоне 2000 - 10000 кН в зависимости от толщины диска.

После остывания пакета дисков 1 (вместе с приспособлением 3) под нагрузкой Р до комнатной температуры их извлекают из приспособления 3 и определяют наличие остаточной деформации. В случае отсутствия остаточной деформации (фиг.3) устанавливают наличие внешних дефектов 2. Затем внешние дефекты устраняют шлифованием (фиг.4) на глубину Δ, превосходящую глубину дефекта δ2.Обычно глубина шлифования для устранения дефектов составляет 0,04-0,05 мм.

После шлифования каждого металлического диска 1 их собирают в пакет сцепления автоматической коробки переключения передач с учетом количества и величины требуемых установочных зазоров (фиг.5). При этом определяют толщину δу диска 8 (фиг.6), который изготавливается с учетом глубины шлифования каждого диска 1. Толщина диска 6 будет составлять

δу=δи+δд,

где δи - исходная толщина диска, δд - суммарная глубина шлифования всех дисков в пакете АКПП для гарантированного удаления дефектов поверхности.

Утолщенный диск 8 при сборке автоматической коробки переключения передач (фиг.6) устанавливают в середину пакета из металлических дисков 1 и фрикционных дисков 9. Это позволяет улучшить теплоотдачу всей системы в целом в процессе эксплуатации автоматической коробки переключения передач.

Использование заявляемого способа при ремонте пакетов сцепления автоматических автоматической коробки переключения передач позволяет снизить себестоимость ремонта на 10-20% по сравнению с заменой всех дисков на новые диски при одинаковом эксплуатационном ресурсе.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИСПОСОБЛЕНИЕ ДЛЯ УДАЛЕНИЯ ИЗНОШЕННЫХ ДЕТАЛЕЙ В ТРУДНОДОСТУПНЫХ МЕСТАХ | 2005 |

|

RU2307014C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ВЫСОКОПРОЧНЫХ МАРТЕНСИТНОСТАРЕЮЩИХ СТАЛЕЙ | 2007 |

|

RU2344182C2 |

| СПОСОБ РЕМОНТА ЛИТЫХ ДЕТАЛЕЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2004 |

|

RU2254221C1 |

| СПОСОБ ФИКСАЦИИ ПОДШИПНИКА КАЧЕНИЯ В КОРПУСЕ | 2008 |

|

RU2375180C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛИСТОВ И СВАРНЫХ СОЕДИНЕНИЙ СПЛАВОВ СИСТЕМЫ АЛЮМИНИЙ - МАГНИЙ - КРЕМНИЙ | 2004 |

|

RU2278903C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ ЛИСТОВЫХ ЗАГОТОВОК С ВЫСТУПАМИ В ВИДЕ ТЕЛ ВРАЩЕНИЯ | 2006 |

|

RU2325966C2 |

| СПОСОБ ДУГОВОЙ СВАРКИ В ИНЕРТНЫХ ГАЗАХ СТЫКОВЫХ СОЕДИНЕНИЙ РАЗНОРОДНЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2006 |

|

RU2357841C2 |

| СПОСОБ СВАРКИ ТРЕНИЕМ С ПЕРЕМЕШИВАНИЕМ СТЫКОВЫХ СОЕДИНЕНИЙ АЛЮМИНИЕВЫХ СПЛАВОВ | 2007 |

|

RU2412034C2 |

| СПОСОБ ДУГОВОЙ СВАРКИ В ЗАЩИТНЫХ ГАЗАХ СТЫКОВОГО СОЕДИНЕНИЯ МОНОЛИТНОЙ ЗАГОТОВКИ С ДВУХСЛОЙНЫМ ПАКЕТОМ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2006 |

|

RU2336981C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МАРКИ ВУЛКАНИЗИРОВАННОЙ РЕЗИНЫ | 2012 |

|

RU2486513C1 |

Изобретение относится к области ремонта, а именно к сервисному ремонту и обслуживанию автоматических трансмиссий автомобилей. Осуществляют разборку трансмиссии путем удаления из автоматической коробки переключения передач металлических дисков. Собирают упомянутые металлические диски в пакет, прикладывают к ним нагрузку и нагревают до температуры 650-680°С. Осуществляют выдержку при нагреве до полного прогрева металлических дисков пакета. Деформируют нагретый пакет металлических дисков под прессом и охлаждают его до комнатной температуры под нагрузкой пресса. Осуществляют механическую обработку металлических дисков путем шлифования для полного устранения дефектов их рабочих поверхностей. Изготавливают утолщенный диск толщиной δу=δи+δд, где δи - исходная толщина диска, δд - суммарная глубина шлифования всех металлических дисков в пакете автоматической коробки переключения передач. Утолщенный диск при сборке трансмиссии устанавливают в середине пакета автоматической коробки переключения передач. В результате снижается себестоимость ремонта. 6 ил., 1 табл.

Способ ремонта металлических дисков автоматических трансмиссий автомобилей, включающий разборку трансмиссии путем удаления из автоматической коробки переключения передач металлических дисков и механическую обработку последних путем шлифования для полного устранения дефектов их рабочих поверхностей, отличающийся тем, что собирают упомянутые металлические диски в пакет, прикладывают к ним нагрузку и нагревают до температуры 650-680°С, осуществляют выдержку при нагреве до полного прогрева металлических дисков пакета, деформируют нагретый пакет металлических дисков под прессом и охлаждают его до комнатной температуры под нагрузкой пресса, затем осуществляют механическую обработку путем шлифования, изготавливают утолщенный диск толщиной δу=δи+δд, где δи - исходная толщина диска, δд - суммарная глубина шлифования всех металлических дисков в пакете автоматической коробки переключения передач, который при сборке трансмиссии устанавливают в середине пакета автоматической коробки переключения передач.

| Способ восстановления дисков трения со шлицами на боковых поверхностях | 1989 |

|

SU1761421A2 |

| Способ восстановления деталей | 1988 |

|

SU1648714A2 |

| СПОСОБ РЕМОНТА РАБОЧЕГО ДИСКА ШАРОВОЙ МЕЛЬНИЦЫ | 1991 |

|

RU2006357C1 |

| US 5522134 A1, 04.06.1996. | |||

Авторы

Даты

2007-04-20—Публикация

2004-11-16—Подача