Изобретение относится к химической промышленности, в частности к способам получения газообразного водорода.

Известен способ получения водорода, включающий взаимодействие водяного пара с элементарным железом и/или с его низшим окислом в кипящем слое при 500-650°С, давлении 0,1-0,4 МПа, регенерацию образующихся окислов железа контактированием их с твердым углеродосодержащим материалом при 800-1100°С с получением газов регенерации и восстановленных окислов железа и возврат последних на стадию взаимодействия, газы регенерации возвращают на стадию регенерации, а окислы железа на стадии регенерации используют с размером частиц 50·10-6-140·10-6 м [патент РФ №1125186, МПК С01В 3/10, опубл. 23.11.1984 г., БИ №43. «Способ получения водорода», авторы Лебедев В.В. и др.].

Недостатком способа является сложность процесса, низкая производительность и большие энергозатраты.

Известен способ получения водорода путем конверсии в реакторе водяного пара в среде раскаленного железа до окислов железа и газообразного водорода, в котором используют реактор, состоящий из рубашки охлаждения и высоковольтного разрядника с двумя электродами, один из которых изготовлен из технического железа, в баке кипятят дистиллированную воду, образуя насыщенный пар, его подают в рубашку охлаждения реактора, образуя перегретый пар, на высоковольтный разрядник подают переменный ток напряжением 3,6 кВ, одновременно через форсунку в разрядный промежуток вводят перегретый пар, а образовавшиеся окислы железа при помощи вибрации сбрасывают в сборную емкость; влажный водород выпускают из реактора в конденсатор, охлаждаемый водой из системы водоснабжения, конденсат сбрасывают, после этого предварительно осушенный водород подвергают окончательной осушке в регенерируемых силикагелевых патронах, затем водород через микропористый фильтр раздают потребителям в интерметаллидных компрематорах, которые при десорбции водорода обеспечивают его чистоту до 99,99 об.% [патент РФ №2191742, МПК С01В 3/00, С01В 3/10, опубл. 27.10.2002 г., БИ №30. «Способ получения водорода», авторы Адамович Б.А. и др.].

Недостатком способа является низкая производительность и большие энергозатраты.

Данное техническое решение выбрано в качестве прототипа.

Техническим результатом является повышение производительности, снижение энергозатрат.

Технический результат достигается тем, что в способе получения водорода в реактор между железными электродами периодически подают воду и алюминиевый порошок, образуя алюмоводную суспензию, и обеспечивают контакт алюмоводной суспензии с электродами, затем периодически подают на электроды электрический импульс с плотностью введенной в алюмоводную суспензию энергии 5-15 кДж/г, диспергируют порошок, образуя жидкие наночастицы алюминия, которые взаимодействуя с водой образуют окислы алюминия и газообразный водород.

Реакцию взаимодействия алюминиевого порошка с водой производят на поверхности алюминиевого порошка при температуре 600-700°С. Подача на алюмоводную суспензию электрического импульса с плотностью энергии 5-15 кДж/г обеспечивает плавление и моментальное диспергирование алюминиевого порошка, содержащегося в суспензии, вследствие чего увеличивается реагируемая поверхность и происходит равномерный нагрев диспергируемого алюминиевого порошка до 700°С. Высокотемпературные наночастицы алюминиевого порошка размером 70-120 нм позволяют быстро провести реакцию окисления алюминия в суспензии с выделением водорода по всему объему реактора. Таким образом, скорость получения водорода ограничивается только скоростью подачи порошка в реактор.

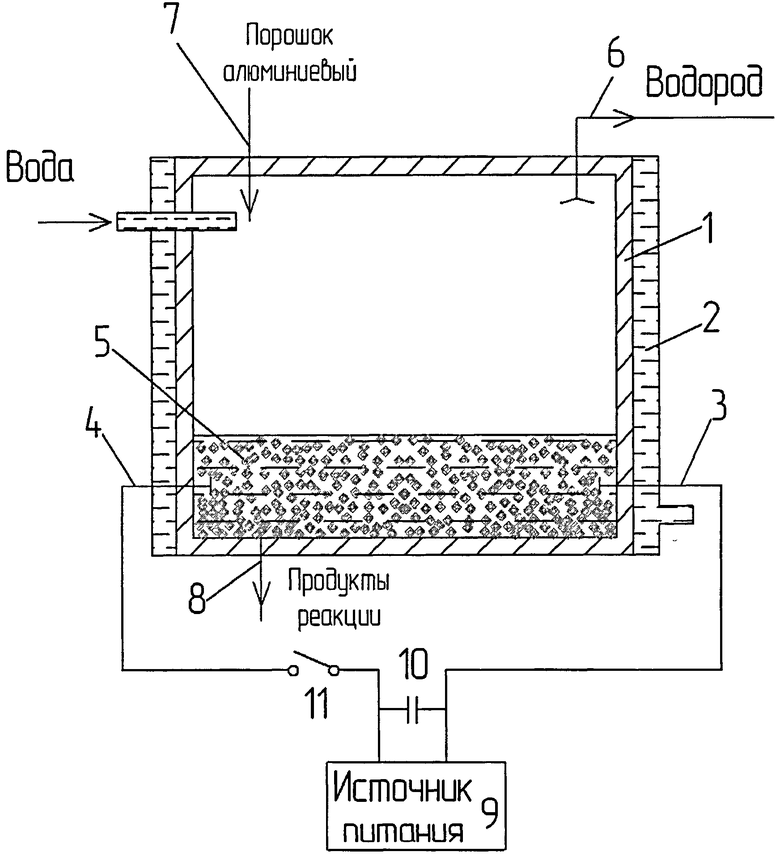

На чертеже представлена схема получения водорода.

Реактор 1 состоит из рубашки охлаждения 2, двух железных электродов 3 и 4, диспергируемого алюминиевого порошка 5, магистрали выхода водорода 6, магистрали подачи алюминиевого порошка 7, магистрали выхода продуктов реакции 8, высоковольтного источника питания 9, емкостного накопителя энергии 10, коммутатора 11.

В нижнюю часть реактора 1 с охлаждающей рубашкой 2 с железными электродами 3, 4 подают воду и через магистраль подачи алюминиевого порошка 7 подают алюминиевый порошок, например марки АСД-6. Таким образом, в реакторе образуют алюмоводную суспензию. При этом происходит механический контакт алюмоводной суспензии с электродами 3 и 4.

От высоковольтного источника питания 9 заряжают емкостный накопитель энергии 10. Как только алюминиевый порошок заполнит пространство между электродами 3 и 4, включают коммутатор 11, и происходит разряд емкостного накопителя энергии 10 на алюминиевый порошок 5. Порошок диспергируют, разрушая на жидкие наночастицы алюминия размером 70-120 нм, которые взаимодействуют с водой, образуя окислы алюминия и газообразный водород. Водород, выделяясь, заполняет пространство над водой в верхней части реактора. При этом реакция окисления жидких алюминиевых наночастиц идет по двум уравнениям:

2Аl+2Н2O=2АlOOН+Н2

2Al+6H2O=2Al(OH)3+3H2

Выход водорода по первой и второй реакции разный, поэтому предпочтительнее, чтобы взаимодействие жидких алюминиевых наночастиц с водой проходило по второй реакции, так как производительность водорода в этом случае больше, чем при первой реакции.

Окислы алюминия выводят из реактора по магистрали выхода продуктов реакции 8, а влажный водород выводят из реактора по магистрали выхода водорода 6.

Пример реализации способа. Осуществляют получение водорода путем взрыва алюминиевого порошка в воде. Для осуществления способа в реактор подают воду и алюминиевый порошок, образуя алюмоводную суспензию и обеспечивая контакт алюмоводной суспензии с электродами, при этом используют алюминиевый порошок, например марки АСД-6. Затем из накопителя емкостью 2,75 мФ на электроды подают электрический импульс с энергией 5-15 кДж/г, в течение 3,3 мкс. Электрический импульс с энергией 5-15 кДж/г проходит между электродами по алюминиевому порошку, при этом алюминиевый порошок диспергируется, разрушается на жидкие наночастицы алюминия размером 70-120 нм, которые взаимодействуют с водой, образуя в реакторе окислы алюминия и газообразный водород. Затем в реактор снова подают алюминиевый порошок и воду, и процесс получения водорода периодически повторяется. Средний размер частиц окислов алюминия составляет 80 нм. Таким образом, из 1 кг алюминиевой проволоки получаем 870 л чистого водорода.

Предлагаемый способ позволяет увеличить выход водорода, повысить производительность получения водорода в несколько порядков и снизить энергозатраты на его получение в 3 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА | 2010 |

|

RU2430011C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА | 2010 |

|

RU2428371C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА | 2010 |

|

RU2429191C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА | 2012 |

|

RU2524391C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА | 2010 |

|

RU2432316C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА | 2010 |

|

RU2424973C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА ИЗ ВОДЫ | 2012 |

|

RU2521632C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА (ВАРИАНТЫ) | 2021 |

|

RU2783379C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВЕЩЕСТВА | 2005 |

|

RU2356655C2 |

| УСТРОЙСТВО ДЛЯ ВОССТАНОВЛЕНИЯ МЕТАЛЛОВ ИЗ МИНЕРАЛОВ | 2019 |

|

RU2719211C1 |

Изобретение относится к области химии. Водород получают путем подачи в реактор между железными электродами периодически воды и алюминиевого порошка. Полученная алюмоводная суспензия контактирует с электродами, на которые периодически подают электрический импульс с плотностью введенной в алюмоводную суспензию энергиии 5-15 кДж/г. Диспергируют порошок, образуя жидкие наночастицы алюминия, которые, взаимодействуя с водой, образуют окислы алюминия и газообразный водород. Изобретение позволяет повысить производительность, снизить энергозатраты процесса. 1 табл., 1 ил.

Способ получения водорода в реакторе с железными электродами, отличающийся тем, что в реактор между электродами периодически подают воду и алюминиевый порошок, образуя алюмоводную суспензию, и обеспечивают контакт алюмоводной суспензии с электродами, затем периодически подают на электроды электрический импульс с плотностью введенной в алюмоводную суспензию энергии 5-15 кДж/г, диспергируют порошок, образуя жидкие наночастицы алюминия, которые, взаимодействуя с водой, образуют окислы алюминия и газообразный водород.

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА | 2000 |

|

RU2191742C2 |

| Способ получения водорода | 1982 |

|

SU1125186A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ОКСИДА АЛЮМИНИЯ | 1994 |

|

RU2078045C1 |

| Стеклянный изолятор | 1946 |

|

SU72360A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА | 1991 |

|

RU2032611C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 2007 |

|

RU2344110C1 |

| Гидравлическая стойка двойной телескопичности индивидуальной крепи | 1989 |

|

SU1645539A1 |

| US 6506360 B1, 14.01.2003 | |||

| US 7235226 B2, 26.06.2007. | |||

Авторы

Даты

2011-09-10—Публикация

2010-02-04—Подача