Изобретение относится к общим способам и устройствам для термообработки, а именно к поверхностной закалке электрической индукцией. Используется преимущественно при изготовлении износостойких элементов фрикционного гасителя колебаний (ФГК) тележек грузовых вагонов.

Известны фрикционные клинья, производимые в США (Журнал «Вестник Всероссийского научно-исследовательского института железнодорожного транспорта», изд. Научно-исследовательский институт железнодорожного транспорта, 2007 год, стр.19-24), для изготовления которых используется высокопрочный чугун с шаровидным графитом (ВЧ60, ВЧ70), подвергнутый изотермической закалке с нагревом в соляном растворе и последующим охлаждением в щелочном растворе.

Из того же источника известны фрикционные клинья различных российских производителей, для изготовления которых использован высокопрочный чугун ВЧ120, а изотермическая закалка в целях снижения себестоимости изготовления заменена объемно-поверхностной закалкой вертикальной поверхности клиньев. Сущность технологии объемно-поверхностной закалки заключается в печном газовом объемном нагреве клиньев до температуры закалки 920°С и последующем индивидуальном охлаждении поверхности клиньев водяным душем в специальном закалочном устройстве.

Недостатком известных способов изготовления износостойких элементов фрикционного гасителя колебаний является сравнительно высокая себестоимость, вызванная высокой стоимостью используемого чугуна и высокой энергоемкостью процессов изотермической закалки и объемной закалки. Для снижения себестоимости изготовления ФГК целесообразно использовать менее дорогой чугун, например серый чугун с пластинчатым графитом для отливок по ГОСТ 1412-85, но в этом случае при объемной закалке на воду велика вероятность образования в чугуне трещин.

Из уровня техники известен индуктор для нагрева деталей токами высокой частоты (патент на полезную модель RU №77867 U1, МПК C21D 1/10 (2006.01), содержащий полый индуктирующий токопровод с подводом охлаждающего агента, выполненный из медной трубки, выбранный за прототип.

Недостатком известного индуктора является невозможность достижения необходимой удельной мощности электромагнитного воздействия на обрабатываемую поверхность 8-10 кВт/см2 при мощности ВЧ-генератора до 60 кВт, что делает его не пригодным для осуществления заявленного способа.

Задачей предлагаемого изобретения является повышение ресурса работы клиньев вагонных тележек и тем самым повышение ресурса работы вагона в целом.

Поставленная задача решается благодаря предложенному способу и устройству.

В предлагаемом способе поверхностной закалки чугуна вертикальные рабочие плоскости трения ФГК подвергаются сверхвысокочастотной закалке с бесконтактным прогревом поверхности детали на глубину более 3 мм и последующим индивидуальным охлаждением поверхности водяным душем. При этом закалка производится при рабочей частоте генератора 66 кГц и при удельной мощности 8-10 кВт/см2.

Для осуществления заявляемого способа предлагается индуктор, содержащий полый индуктирующий токопровод с подводом охлаждающего агента, выполненный в виде петли из медной трубки, дополнительно оснащенный медным бруском и концентраторами высокочастотной энергии. При этом длина медного бруска соответствует длине рабочей зоны индуктора, а концентраторы высокочастотной энергии выполнены из ферритовых разрезных колец.

Указанные признаки не выявлены в других технических решениях при изучении уровня данной области техники, и, следовательно, решение является новым и имеет изобретательский уровень.

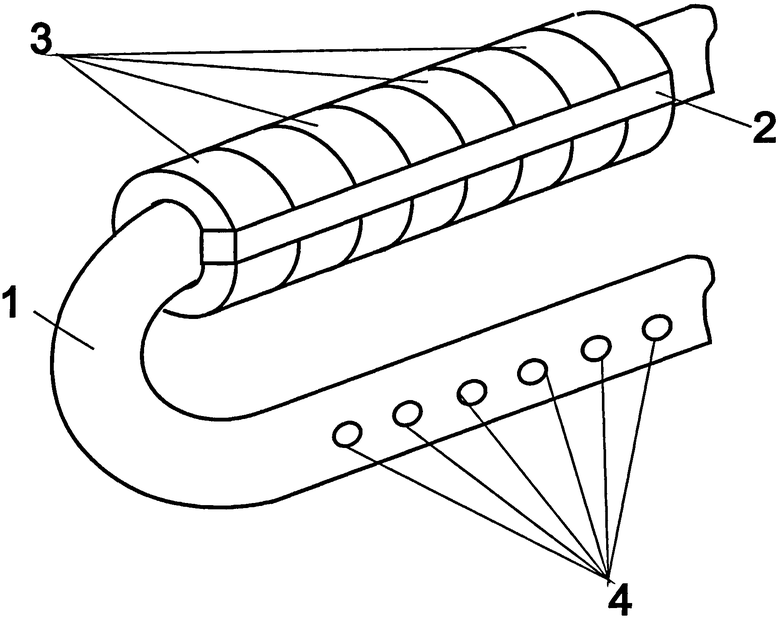

Устройство иллюстрируется чертежом, где изображен индуктор без присоединительных концов.

Индуктор содержит медную полую трубку 1, выполненную в виде петли, медный брусок 2, установленный на верхней трубке индуктора на длину рабочей зоны таким образом, чтобы зазор между обрабатываемой деталью и индуктором был наименьшим в месте установки медного бруска 2. На верхней трубке индуктора также установлены ферритовые разрезные кольца 3. Кольца 3 установлены плотным рядом таким образом, чтобы закрывать собой поверхность токопровода на длину рабочей зоны индуктора, за исключением места установки медного бруска 2. На нижней трубке индуктора выполнен ряд отверстий 4.

Заявленный способ осуществляется следующим образом.

Индуктор подсоединен к высокочастотному генератору мощностью до 60 кВт с рабочей частотой 66 кГц. Обрабатываемая поверхность детали перемещается относительно рабочей зоны индуктора вертикально сверху вниз. Направленное электромагнитное поле возбуждает на поверхности детали высокочастотные индукционные токи, вследствие чего поверхность детали прогревается. При этом благодаря свойствам ферритов электромагнитная энергия концентрируется в направлении медного бруска 2, что позволяет создать в рабочей зоне индуктора удельную мощность электромагнитного воздействия 8-10 кВт/см2, что позволяет произвести закалку поверхности на глубину свыше 3 мм. Перемещаясь вниз, обрабатываемая поверхность охлаждается плоской струей охлаждающего агента из отверстий 4.

С использованием изобретения отработан технологический процесс упрочнения рабочей поверхности износостойких элементов фрикционного гасителя колебаний, изготовленного из чугуна марки СЧ18 ГОСТ 1412-85 методом поверхностной индукционной закалки на твердость HRC 55-63, на глубину 3,2-4 мм. Определены оптимальные режимы закалки:

1) выходная мощность ВЧ-генератора 55 кВт;

2) скорость перемещения обрабатываемой поверхности 5-6 мм/с;

3) размер зазора между индуктором и обрабатываемой поверхностью 1-1,5 мм;

4) длина рабочей зоны индуктора 90 мм.

Наработана опытная партия изделий, которая успешно прошла ходовые ресурсные испытания на полигоне ВНИИЖТ в Щербинке. В ходе испытаний при нормативном пробеге не менее 500 тыс. км фактический пробег составил более 1 млн км. При этом допускаемые величины износа фрикционных клиньев не превышены, а коэффициент относительного трения ФГК соответствует нормативу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Индукционный нагреватель | 1982 |

|

SU1025736A1 |

| СПОСОБ ЗАКАЛКИ КОЛЕЦ ПОДШИПНИКА КАЧЕНИЯ И ПОДШИПНИК КАЧЕНИЯ | 2011 |

|

RU2493269C2 |

| СПОСОБ УДАЛЕНИЯ ПОКРЫТИЯ С МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 2002 |

|

RU2215595C1 |

| СПОСОБ УПРОЧНЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2001 |

|

RU2220213C2 |

| СПОСОБ СОЗДАНИЯ ТВЁРДОГО ПОВЕРХНОСТНОГО СЛОЯ НА ДЕТАЛИ АВТОСЦЕПКИ ГРУЗОВОГО ВАГОНА | 2018 |

|

RU2673437C1 |

| СПОСОБ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ МАЛОУГЛЕРОДИСТЫХ СТАЛЕЙ | 1994 |

|

RU2057200C1 |

| ИНДУКТОР ДЛЯ НАПЛАВКИ И ЗАКАЛКИ ДЕТАЛЕЙ | 2009 |

|

RU2383109C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 1995 |

|

RU2087549C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЛЯ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ ИЗДЕЛИЙ ИЗ ГРАФИТИЗИРОВАННОГО ЧУГУНА | 2015 |

|

RU2591906C1 |

| Способ закалки цилиндрическихиздЕлий из лЕгиРОВАННыХ СТАлЕй ичугуНОВ | 1978 |

|

SU810851A1 |

Изобретение относится к технологии термообработки деталей, а именно к поверхностной закалке электрической индукцией, и используется преимущественно при изготовлении износостойких элементов фрикционного гасителя колебаний (ФГК) тележек грузовых вагонов. Для повышения ресурса работы детали, например клиньев вагонных тележек, вертикальные рабочие плоскости трения ФГК подвергают индукционному нагреву токами высокой частоты на глубину более 3 мм при удельной мощности электромагнитного воздействия 8-10 кВт/см2 и последующему охлаждению водяным душем. Индукционный нагрев ведут при рабочей частоте высокочастотного генератора 66 кГц. Для реализации способа используют индуктор, содержащий полый токопровод с подводом охлаждающего агента, выполненный в виде петли из медной трубки, медный брусок и концентраторы высокочастотной энергии в виде ферритовых разрезных колец, при этом брусок и ферритовые кольца расположены на трубке индуктора по длине его рабочей зоны с созданием в рабочей зоне индуктора удельной мощности электромагнитного воздействия 8-10 кВт/см2. Длина медного бруска соответствует длине рабочей зоны индуктора, при этом индуктор соединен с высокочастотным генератором с рабочей частотой 66 кГц. 2 н. и 2 з.п. ф-лы, 1 ил.

1. Способ поверхностной закалки деталей из чугуна, включающий индукционный нагрев поверхности детали токами высокой частоты с последующим охлаждением, отличающийся тем, что индукционный нагрев поверхности детали осуществляют на глубину более 3 мм при удельной мощности электромагнитного воздействия 8-10 кВт/см2.

2. Способ по п.1, отличающийся тем, что индукционный нагрев поверхности детали осуществляется при рабочей частоте высокочастотного генератора 66 кГц.

3. Индуктор для поверхностной закалки деталей из чугуна, содержащий полый токопровод с подводом охлаждающего агента, выполненный в виде петли из медной трубки, отличающийся тем, что индуктор дополнительно снабжен медным бруском и концентраторами высокочастотной энергии в виде ферритовых разрезных колец, при этом брусок и ферритовые кольца расположены на трубке индуктора по длине его рабочей зоны с созданием в рабочей зоне индуктора удельной мощности электромагнитного воздействия 8-10 кВт/см2.

4. Индуктор по п.3, отличающийся тем, что длина медного бруска соответствует длине рабочей зоны индуктора, а индуктор соединен с высокочастотным генератором с рабочей частотой 66 кГц.

| Способ термической обработки деталей из ферритного чугуна | 1986 |

|

SU1357442A1 |

| Слухоцкий А.Е., Рыскин С.Е | |||

| Индукторы для индукционного нагрева | |||

| Энергия | |||

| Ленинградское отделение, 1974, с.129-130 | |||

| Способ термической обработки деталей из высокопрочного чугуна | 1986 |

|

SU1475935A1 |

| СПОСОБ ТЕРМООБРАБОТКИ ЗУБЬЕВ ЗУБЧАТЫХ ПОЛУМУФТ И ИНДУКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2170273C1 |

| Индуктор для нагрева изделий | 1973 |

|

SU485156A1 |

| СООБЩЕНИЕ О ДИНАМИЧЕСКОМ КАЧЕСТВЕ КАНАЛА В СИСТЕМЕ БЕСПРОВОДНОЙ СВЯЗИ | 2007 |

|

RU2414075C2 |

| WO 2006056010 A1, 01.06.2006. | |||

Авторы

Даты

2011-09-10—Публикация

2010-01-29—Подача