Изобретение относится к термической обработке стальных изделий концентрированными источниками энергии, конкретнее, индукционным нагревом, и может быть использовано в машиностроении при изготовлении режущего инструмента.

Известен способ индукционной закалки инструмента, включающий индукционный нагрев изделия в течение нескольких секунд при удельных мощностях на уровне 1 кВт/см2 до закалочной температуры и последующее охлаждение в масле или водополимерной среде [1].

Недостатком этого способа является высокая твердость всего изделия (55-61) HRСэ (не прогреваются лишь концы ручек плоскогубцев и кусачек), что ведет к изломам и выходу инструмента из строя. Снижение твердости изделия при индукционном нагреве ведет к смятию режущих кромок при эксплуатации. При этом мощность ВЧ-генератора составляет 60 кВт.

Наиболее близким к предлагаемому изобретению является способ индукционного упрочнения режущих кромок стальных изделий с содержанием углерода (0,55-1,2)% путем индукционного нагрева под закалку всей режущей кромки токами с частотой (8-10) кГц в течение 8 с с последующим охлаждением в закалочной среде [2]. В результате на глубинах 2 мм в закаленной зоне получают дисперсный мартенсит с твердостью более 60 НRСэ.

Недостатком прототипа являются низкая удельная мощность индукционного нагрева (до 1 кВт/см2), длительность времени нагрева. При требуемой глубине упрочнения режущих кромок плоскогубцев и бокорезов порядка 1 мм ширина лезвия на этой глубине составляет около 1 мм, что много меньше глубины скин-слоя на частотах (8-10) кГц, и применение этих частот для нагрева резко снижает кпд процесса, повышая энергозатраты.

Применение для индукционного нагрева режущих кромок узких лезвий плоскогубцев и кусачек удельных мощностей порядка 1 кВт/см2 приводит к большим временам нагрева и высоким энергопотерям из-за отвода тепла от кромок в основную массу изделия за счет высокой теплопроводности стали.

За прототип принят способ упрочнения режущего инструмента, включающий начальную объемную закалку, нагрев режущих кромок и охлаждение (см. SU 1747408 A1, МПК 7 С 21 D 8/09, 15.07.1992).

Задачей изобретения является снижение энергоемкости процесса и повышение качества инструмента, например плоскогубцев и кусачек, путем обеспечения по всей режущей кромке структуры дисперсного мартенсита на глубину не менее 1 мм при твердости закаленного слоя не менее 60 НRСэ, при этом основная часть инструмента имеет твердость (35-36) НRСэ.

Поставленная задача достигается тем, что ведут начальную объемную закалку всего изделия, затем высокоэнергетический индукционный нагрев режущих кромок на частоте 440 кГц, при удельных мощностях 5-10 кВт/см2 в течение 1-2 с, оставляя основную массу металла инструмента холодной, и последующее охлаждение нагретых кромок струей воды при начальном давлении 2-2,5 атм.

Указанные признаки не выявлены в других технических решениях при изучении уровня данной области техники и, следовательно, решение является новым и имеет изобретательский уровень.

Способ осуществляется следующим образом.

Вначале проводят печную объемную закалку партий изделий (материал - стали марок У7, У7А, 8ХФ) на твердость (35-36) НRСэ, затем осуществляют одновременный индукционный нагрев обеих режущих кромок каждого изделия при удельной мощности нагрева 5-10 кВт/см2 и рабочей частоте 440 кГц, оставляя основную массу изделия холодной. После нагрева режущих кромок каждого изделия в течение 1-2 с сразу же производят охлаждение кромок водой, используя водяную струю с начальным давлением не менее 2 ата.

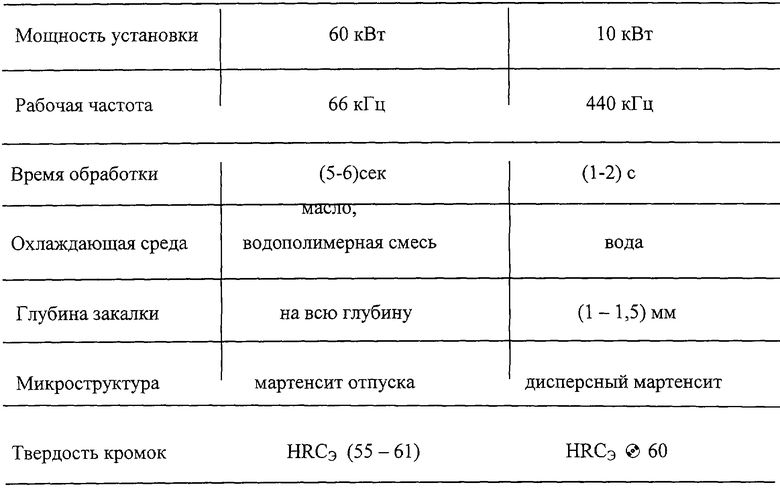

При рабочей частоте 440 кГц глубина горячего скин-слоя имеет порядок 1 мм, что позволяет оптимально вести процесс. Повышение удельной мощности до 5-10 кВт/см2 и нагрев кромок в течение 1-2 с обеспечивают быстрый нагрев режущих кромок под закалку при низких теплопотерях в основную массу изделия. Для эффективного нагрева режущих кромок сложной формы и упрочнения их на глубину 1-1,5 мм используют индуктор с ферритовыми концентраторами энергии [3] и плоской рабочей зоной, перекрывающий режущие кромки на всю их длину, с шириной захвата до 6 мм. В таблице приведены сравнительные характеристики традиционного индукционного способа упрочнения плоскогубцев и бокорезов (2 колонка) и предлагаемого способа (3 колонка).

Предложенный способ позволяет резко снизить брак и энергоемкость процесса.

Источники информации

1. Термическая обработка в машиностроении. Справочник. // М.: Машиностроение, 1980.

2. А. В. Шестаков, С.С. Исхаков, А.А. Кузнецов и др. Авт. св. 1435623, МКИ С 21 D 1/42, 1/00, 16.06.86.

3. В.В. Марусин, В.П. Костылев. Патент России 1708872, МКИ С 21 D 1/06, 05.04.90.

4. SU 1747508 А1, С 21 D 8/09, 15.07.1992 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРИОДИЧЕСКОГО УПРОЧНЕНИЯ ПИЛ | 2006 |

|

RU2326175C2 |

| СПОСОБ ПОВЕРХНОСТНОЙ ЗАКАЛКИ ЧУГУНА И ИНДУКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2428487C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ РАБОТОСПОСОБНОСТИ КОЛЕНЧАТОГО ВАЛА С ПРИМЕНЕНИЕМ ЗАКАЛКИ ТВЧ | 2005 |

|

RU2296169C1 |

| СПОСОБ УПРОЧНЕНИЯ ПИЛ | 2006 |

|

RU2333971C2 |

| Способ азотирования малогабаритных изделий из инструментальных быстрорежущих сталей | 2022 |

|

RU2784616C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 1995 |

|

RU2087549C1 |

| СПОСОБ ИНДУКЦИОННОГО УПРОЧНЕНИЯ ПОЧВООБРАБАТЫВАЮЩЕГО РАБОЧЕГО ОРГАНА | 2014 |

|

RU2582840C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЛЯ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ ИЗДЕЛИЙ ИЗ ГРАФИТИЗИРОВАННОГО ЧУГУНА | 2015 |

|

RU2591906C1 |

| СПОСОБ ЗАКАЛКИ КОЛЕНЧАТЫХ ВАЛОВ | 1995 |

|

RU2071505C1 |

| Способ термической обработки крупномодульных эвольвентных зубчатых колес | 1989 |

|

SU1740456A1 |

Изобретение относится к области машиностроения, в частности к термической обработке стальных изделий концентрированным источником энергии. Техническим результатом изобретения является снижение энергоемкости процесса и повышение качества инструмента. Для достижения технического результата сначала изделия подвергают объемной закалке, затем высокоэнергетическому индукционному нагреву режущих кромок на частоте 440 кГц при удельных мощностях 5-10 кВт/см2 в течение 1-2 с, оставляя основную массу металла инструмента холодной, и охлаждению нагретых кромок струей воды при начальном давлении 2-2,5 атм. 1 табл.

Способ упрочнения инструмента, включающий начальную объемную закалку инструмента, нагрев режущих кромок и охлаждение, отличающийся тем, что осуществляют высокоэнергетический индукционный нагрев режущих кромок при частоте 440 кГц, при удельной мощности 5-10 кВт/см2 в течение 1-2 с, оставляя основную массу металла инструмента холодной, а охлаждение режущих кромок ведут струей воды при начальном давлении 2-2,5 атм.

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЛБСОВ|ВПТБ1 0--.<.^^5' | 1972 |

|

SU434113A1 |

| Способ упрочнения стальных изделий | 1990 |

|

SU1708872A1 |

| Способ термической обработкиРЕльСОВ | 1979 |

|

SU804702A2 |

| РЕЖУЩИЙ ИНСТРУМЕНТ И СПОСОБ ПОВЕРХНОСТНОГО ТЕРМИЧЕСКОГО УПРОЧНЕНИЯ ЕГО РЕЖУЩЕЙ ЧАСТИ | 1997 |

|

RU2125103C1 |

Авторы

Даты

2003-12-27—Публикация

2001-03-20—Подача