10

15

20

113574422

Изобретение относится к металлургии, в частности к термической обработке с помощью тока высокой частоты (ТВЧ) деталей, и может быть использовано при изготовлении деталей железнодорожного и автомобильного транспорта, тракторов и станков, работающих в сложных условиях нагру- жения и износа.

Цель изобретения - повышение износостойкости и усталостной прочности деталей из ферритного чугуна с шаровидным графитом.

Способ предусматривает следующие операции: нагрев деталей ТВЧ (частота 8000 Гц) со скоростью 25-50°G/c до 1025-1075 С; охлаждение водяным душем температурой воды 18-30°С; .отпуск при 250-300°С в течение 1ч на каждые 25 мм толщины стенки отливки.

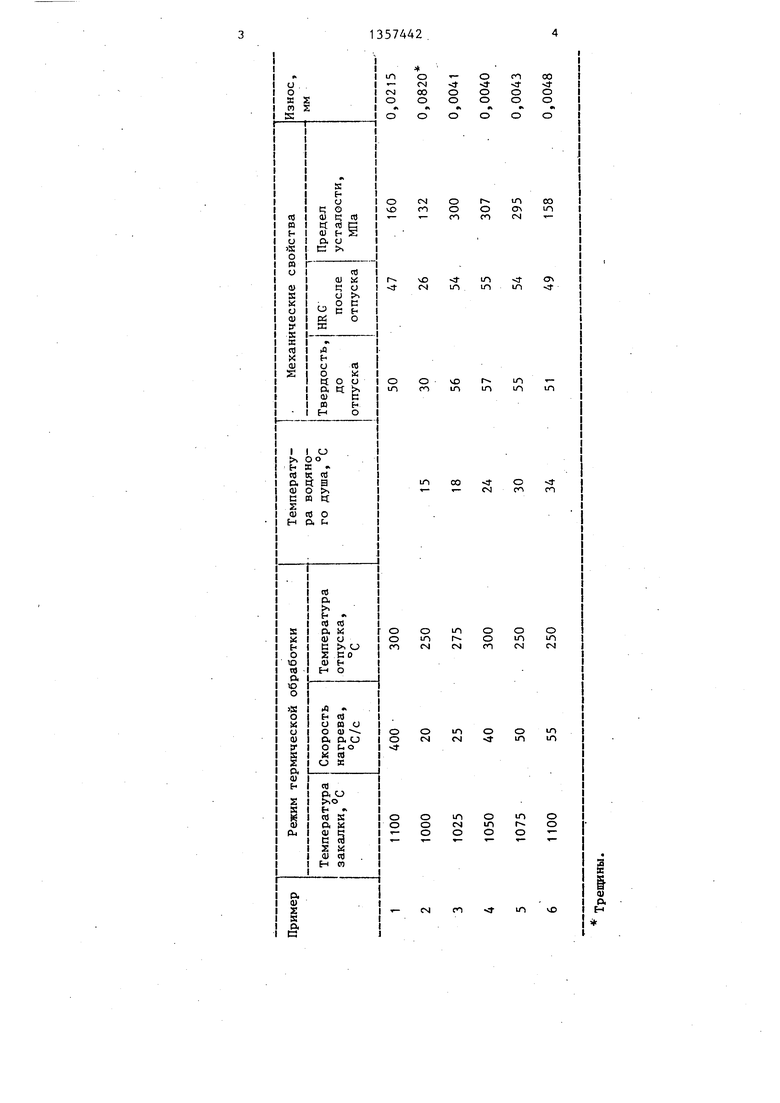

Пример. Образцы 050 и тол1ти- ной 10 мм для испытаний на износ и Р 20 мм и длиной 226 мм для испытаний 5 на усталость устанавливают в индуктор и нагревают ТВЧ частотой 8000 Гц, скорость нагрева и его температуру регулируют с помощью термопары и реле времени, охлаждение производят водяным душем. После закалки детали подвергают отпуску при 250-300°С с выдержкой 1 ч на каждые 25 мм толщины стенки отливки.

Испытания на износ проводят в течение 2000 ч на машине МИ (момент трения 5000 Дж, частота . вращения 200 об/мин). Образцы испытывают (методом трения ролик по ролику) в паре с образцами из стали 45 диаметром 50 мм, толщиной 10 мм, прошедшими закалку с самоотпуском на твердость HRG 58-60. В качестве смазки используют трансформаторное масло с 2% мелкозернистого песка. Для предотвра- ю щ и и с я тем, что нагрев под щения осаждения песка на дно бачка закалку проводят током частотой масло непрерывно перемешивают с . 8000 Гц.

помощью сжатого воздуха. В зону ния масло подают в количестве 20 капель в минуту.

Испытания на усталость провод на машине ИВИ, которая обеспечив консольный изгиб с вращением при частоте нагружения 4500 циклов в нуту, база испытаний 10 циклов предел усталости принимают номин ное напряжение изгиба, соответст щее максимальному значению изгиб го момента. Полученные данные пр дены в таблице.

Сравнение данных, приведенных таблице, показывает, что по срав нию с известным способом термиче обработки предлагаемый способ по ностного упрочнения деталей из ф ритного чугуна с шаровидным граф путем закалки ТВЧ позволяет повы усталостную прочность и износост кость деталей и повысить таким о зом срок их службы.

Формула изобретен

1.Способ термической обработ деталей из ферритного чугуна, вк

30 нагрев под закалку, закал в воде и отпуск при 250-300 С в чение 1 ч на каждые 25 мм толщин отливки, отличающийся что, с целью повьшения износост кости и усталостной прочности де лей, нагрев под закалку осуществ со скоростью 25-50 С/с токами вы кой частоты, частотой обеспечива получение стабильного закаленног слоя толщиной 3,5-5,0 мм, а зака осуществляют с температурой 102 1075 С.

2.Способ по п.1, о т л и ч

35

40

помощью сжатого воздуха. В зону трения масло подают в количестве 20-30 капель в минуту.

Испытания на усталость проводят на машине ИВИ, которая обеспечивает консольный изгиб с вращением при частоте нагружения 4500 циклов в минуту, база испытаний 10 циклов. За предел усталости принимают номинальное напряжение изгиба, соответствующее максимальному значению изгибающего момента. Полученные данные приведены в таблице.

Сравнение данных, приведенных в таблице, показывает, что по сравнению с известным способом термической обработки предлагаемый способ поверхностного упрочнения деталей из ферритного чугуна с шаровидным графитом путем закалки ТВЧ позволяет повысить усталостную прочность и износостойкость деталей и повысить таким образом срок их службы.

Формула изобретения

5

ю щ и и с я тем, что нагрев под закалку проводят током частотой . 8000 Гц.

1.Способ термической обработки деталей из ферритного чугуна, вклю30 нагрев под закалку, закалку в воде и отпуск при 250-300 С в течение 1 ч на каждые 25 мм толщины отливки, отличающийся те что, с целью повьшения износостойкости и усталостной прочности деталей, нагрев под закалку осуществляю со скоростью 25-50 С/с токами высокой частоты, частотой обеспечивающе получение стабильного закаленного слоя толщиной 3,5-5,0 мм, а закалку осуществляют с температурой 1025- 1075 С.

2.Способ по п.1, о т л и ч а35

40

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ отпуска чугуна | 1986 |

|

SU1435626A1 |

| Способ термической обработки изделий из серого чугуна | 1986 |

|

SU1477750A1 |

| Способ термической обработки изделий из высокопрочного чугуна | 1987 |

|

SU1576580A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЛЯ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ ИЗДЕЛИЙ ИЗ ГРАФИТИЗИРОВАННОГО ЧУГУНА | 2015 |

|

RU2591906C1 |

| Способ термической обработки изделий из высокопрочного чугуна | 1985 |

|

SU1330187A1 |

| Способ термической обработки износостойких втулок буровых насосов нефтегазового оборудования из инструментальных хромистых сталей | 2018 |

|

RU2708722C1 |

| Способ термической обработкиРЕльСОВ | 1979 |

|

SU804702A2 |

| Способ упрочнения стальных деталей | 1981 |

|

SU969757A1 |

| Способ восстановления чугунныхКОлЕНчАТыХ ВАлОВ дВигАТЕлЕй | 1978 |

|

SU800212A1 |

| Способ термообработки изделий | 1990 |

|

SU1782243A3 |

Изобретение относится к способам термической обработки ферритного чугуна токами высокой частоты и может быть использовано .при изготовлении деталей,работающих в сложных условиях нагружения и износа. Цель - повышение износостойкости и усталостной прочности деталей из ферритного чугуна с шаровидным графитом. Изобретение предусматривает нагрев деталей под закалку ТВЧ частотой 8000 Гц со скоростью 25-50 С/с до 1025-1075°С, охлаждение водяным душем температурой воды 18-30°С, отпуск при 250- в течение 1 ч на каждые 25 мм толщины стенки отливки. Исходный ферритный чугун с шаровидным графитом после закалки и отпуска имеет стабильную глубину закаленного слоя 3,5-5 мм, предел усталости 295 - 307 МПа. Износ в паре с образцами из о стали 45 твердостью 58-60 HRQ в уело- ® ВИЯХ трения со смазкой в среде трансформаторного масла с 2% мелкозернистого песка в течение 2000 ч на машине МИ при моменте трения 5000 Дж и частоте вращения 200 об/мин составляет 0,0041-0,0043 мм. 1 з.п. ф-лы, 1 табл.

| Головин Г.Ф | |||

| и др | |||

| Высокочастотная термическая обработка | |||

| - Л.: Машиностроение, 1968, с.67 | |||

| Самохоцкий А.Н | |||

| Технология термической обработки металлов | |||

| - М.: Машиностроение, 1962, с.394. |

Авторы

Даты

1987-12-07—Публикация

1986-03-03—Подача