1

Изобретение относится к термической обработке деталей из высокопрочного чугуна, преимущественно с ферритно-перлитной структурой, и может быть использовано в железнодорожной, автомобильной и тракторной промышленности .

Цель изобретения - получение деталей с высокой твердостью и износостойкостью.

Способ включает нагрев до 975- 1160°С со скоростью 20-550°С/с, под- стуживание на воздухе до температуры выше АЈ на 15-25°С, охлаждение водяным душем при 18-30°С, са моотпуск при 250-300°С, охлаждение на воздухе. Выбор скорости нагрева в пределах 20-550е С/с обусловлен необходимостью получения разной глубины закаленного слоя (от 2 до 5 мм). Закалка деталей

с 975°С при скорости нагрева 206С/с позволяет получить глубину закаленного слоя 4,5-5,0 мм. Нагрев с меньшими скоростям сопровождается перегревом чугуна, что приводит в процессе закалки к образованию крупноигольчатого мартенсита, обладающего большой хрупкостью и меньшей твердостью, причем появляется опасность появления трещин. Скорость нагрева 550°С/с до 1160 С выбрана с учетом получения глубины закаленного слоя в пределах 2,0-2,5 мм. Нагрев с большими скоростями до 1160°С не обеспечивает завершения обогащенных кремнием участков феррита в аустенит;

Выбор температуры закалки в пределах 975-1160°С обоснован необходимостью получения мелкозернистого аус- тенита при нагреве деталей из феррит4Ь 1

СП

СО

со

СЛ

но-перлитного чугуна, в структуре которого содержание феррита изменяется в широких пределах, а именно от 2 до 50%„ Температура 975°С выбрана с учетом обеспечения завершения обогащенных кремнием участков феррита в аустенит при скорости нагрева 20°С/с. При меньшей температуре эти участки феррита не превращаются в аустенит. Нагрев со скоростью 550°С/с до обеспечивает завершение высококремнистых участков феррита в аустенит. Повышение температуры закалки выше 1160°С связано с оплавлением матрицы и с большим перегревом. Поэтому в результате закалки образуется крупноигольчатый мартенсит и ледебурит,

Операция подстуживания на воздухе с температуры закалки до температуры выше Akc на 15-25°С обеспечивает существенное снижение степени неоднородности аустенита (мартенсита) по концентрации кремния, что позволяет увеличить содержание углерода в участках аустенита, образовавшихся в последнюю очередь при достижении температуры закалки, за счет растворения графита. При дальнейшем снижении температуры закалки происходит обеднение аустенита углеродом и выделение феррита.

Выполнение способа осуществляется в следующей последовательности.

Предварительно механически обработанная отливка устанавливается в индуктор-спрейер закалочного станка и закрепляется в центрах. Затем включается нагрев детали нажатием кнопки Пуск. Длительность нагрева до температуры 975-1160°С при скоростях нагрева 20-550°С/с контролируется с помощью реле времени. По достижении температуры закалки нагрев автоматически отключается и происходит под- стуживание детали с охлаждением на воздухе, причем отливка из индукто- ра-спрейера не вынимается. Время под1с

стуживания до температуры выше А е на 15-25°С контролируется с помощью реле времени. При достижении темпера

0

5

0

5

0

5

0

5

0

туры выше АС на 15-25° реле времени включает охлаждение водяным душем, а при достижении температуры самоотпуска 250-300°С охлаждение прерывается, отливка вынимается из индук- тора-спрейера и подвергается самоотпуску с охлаждением на воздухе. После самоотпуска отливки подвергаются окончательной механической, обработке.

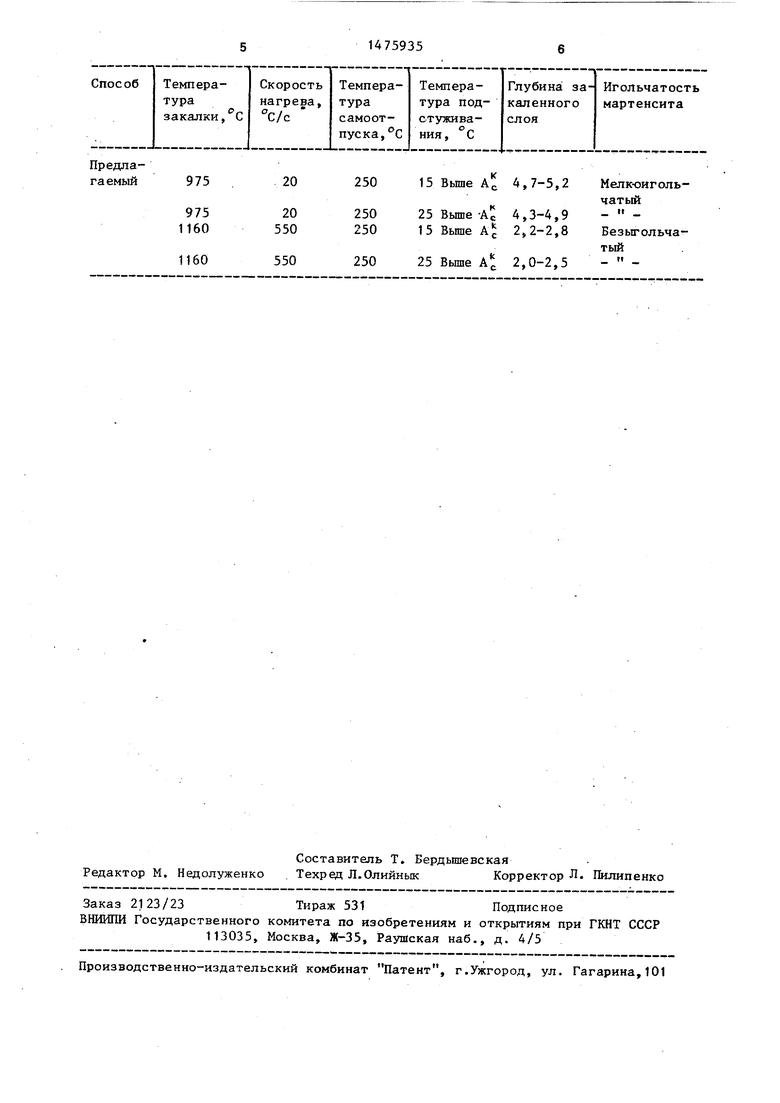

Прим ер. Проводилась термическая обработка образцов, изготовленных из ферритно-перлитного чугуна (феррита до 35%). Состав чугуна, мас.%: С 3,2-3,8; Si 1,9-2,7, Мп 0,4-0,8-, Mg 0,04-0,06; Р до 0,1; S 0,02; Сг 0,1; железо остальное.

Результаты испытаний сведены в таблицу.

Использование предлагаемого способа термической обработки отливок из ферритно-п-ерлитного чугуна обеспечивает по сравнению с известными способами следующие преимущества: возможность получения высокой твердости и износостойкости деталей из ферритно-перлитного чугуна, что значительно повышает их надежность и долго- вечность, возможность получения необходимой глубины закаленного слоя, что позволяет осуществлять требуемое число перепшифовок деталей на ремонтный размер с обеспечением высокой твердости, что особенно важно для автомобильной и тракторной промышленности.

Формула изобретения

Способ термической обработки деталей из высокопрочного чугуна преимущественно с ферритно-перлитной структурой, включающий индукционный нагрев до закалочных температур,охлаждение водяным душем, самоотпуск и охлаждение на воздухе, отличающийся тем, что, с целью получения деталей с высокой твердостью и износостойкюстью, после нагрева до закалочных температур осуществляют подстуживание на воздухе до А 15-25°С.

975

975 1160

1160

20

20 550

550

Выше ,7-5,2

Выше -Ас4,3-4,9

Выше ,2-2,8

Выше ,0-2,5

Мелк-оигольчатый и

Безыгольчатый

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки изделий из высокопрочного чугуна | 1985 |

|

SU1330187A1 |

| Способ термической обработки изделий из серого чугуна | 1986 |

|

SU1477750A1 |

| Способ термической обработки отливок из серого чугуна | 1982 |

|

SU1122714A1 |

| Способ термической обработки заготовок из легированных конструкционных сталей | 1979 |

|

SU881133A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЯЖЕЛОНАГРУЖЕННЫХ ДЕТАЛЕЙ МАШИН ИЗ СТАЛИ С ПОНИЖЕННОЙ ПРОКАЛИВАЕМОСТЬЮ И СПОСОБ ИЗГОТОВЛЕНИЯ КРЕСТОВИН ИЗ СТАЛИ С ПОНИЖЕННОЙ ПРОКАЛИВАЕМОСТЬЮ | 2004 |

|

RU2252267C1 |

| Способ термообработки чугуна с шаровидным графитом, включениями эвтектического цементита и бейнитно-аустенитной металлической основой | 2018 |

|

RU2681076C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЗАКАЛЕННЫХ ГИЛЬЗ ЦИЛИНДРОВ | 2000 |

|

RU2181649C2 |

| Способ термической обработки деталей из ферритного чугуна | 1986 |

|

SU1357442A1 |

| Способ термической обработки изделий из высокопрочного чугуна | 1987 |

|

SU1576580A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2012 |

|

RU2504597C1 |

Изобретение относится к термической обработке деталей из высокопрочного чугуна преимущественно с ферритно-перлитной структурой и может быть использовано в железнодорожной, автомобильной и тракторной пром. Цель изобретения - получение деталей с высокой твердостью и износостойкостью. Способ включает нагрев до 975-1160°С со скоростью 20-550°С/с, подстуживание на воздухе до Аск + (15-25)°С, охлаждение водяным душем при 18-30°С, самоотпуск при 250-300°С и охлаждение на воздухе. Использование данного способа для термообработки отливок из перлитоферритного высокопрочного чугуна обеспечивает твердость 57-60 HRC и снижает износ до 0,00036-0,00043 мм. 1 табл.

| Насос | 1917 |

|

SU13A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-04-30—Публикация

1986-12-15—Подача