Изобретение относится к щелочной аккумуляторной батарее с серебряным положительным электродом.

В частности изобретение касается новой технологии, относящейся к серебряным положительным электродам, их применению в щелочных аккумуляторных батареях, в частности в сочетании с цинковым отрицательным электродом, используемым сепараторам и электролиту и функционированию созданного таким образом серебряно-цинкового (Ag-Zn) аккумулятора, как в открытом, так и в герметичном исполнении.

Электрохимические пары с использованием серебряного электрода (серебро-цинк, серебро-кадмий и другие) известны с XIX века.

Эффективное применение щелочных вторичных источников тока с серебряным положительным электродом стало возможным только после 1940 года, когда Анри Жорж Андре разработал серебряно-цинковый аккумулятор с применением цинковых электродов и целлофановых сепараторов в качестве полупроницаемых мембран; затем предпринимались попытки придать пористость указанным электродам.

Несмотря на этот успех и последующие разработки срок службы Ag-Zn аккумуляторных батарей был по-прежнему ограничен десятками циклов, достижение хотя бы ста циклов было трудной задачей. Более того, коммерческая эксплуатация была возможна только в открытом исполнении. Вследствие этого их применение считалось целесообразным только в отдельных областях военной техники, где выше всего ценилась способность данной системы отдавать в нагрузку большие токи.

Низкий ресурс Ag-Zn аккумулятора в отношении циклов заряда-разряда обусловлен главным образом поведением цинкового электрода и в меньшей степени серебряного электрода в щелочной среде.

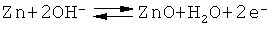

Анодный процесс в щелочном аккумуляторе:

зарядка

вместе с

вместе с

разрядка

Фактически при перезарядке цинковый электрод со своими оксидами, гидроксидами и цинкатами образует осадки, имеющие модифицированную по сравнению с их первоначальной формой структуру и часто описываемые как дендритные, губчатые или пылевидные. Рост осадков наблюдается в широком диапазоне плотностей тока.

Серия перезарядок, таким образом, быстро приводит к беспорядочному нарастанию осадочных структур или продавливанию цинка сквозь сепараторы и к короткому замыканию между электродами разной полярности.

Осадки пылевидного или губчатого типа мешают восстановлению электродов (которые могли бы еще долго служить) из-за недостаточной адгезии активного вещества.

Более того, восстановление оксидов, гидроксидов и цинкатов до металлического цинка на аноде во время перезарядки характеризуется также изменением морфологии самого электрода. В зависимости от режима работы аккумуляторных батарей наблюдаются различные варианты изменения формы анода, вызываемые тем, что цинк перераспределяется неоднородным образом при формировании электрода. В частности, это может привести к неблагоприятному локальному сгущению активной массы анода на поверхности электрода, вероятнее всего в его центральной области. В то же время пористость электрода в целом понижается, что ускоряет преимущественное образование цинка на поверхности электрода.

Эти существенные недостатки, снижающие ресурс аккумулятора до нескольких десятков циклов перезарядки (что делает невыгодным коммерческое использование вторичного источника тока), повлекли многочисленные исследования, призванные улучшить характеристики отложений цинка при перезарядке, чтобы увеличить количество циклов заряда-разряда, которые может выдержать источник тока.

Были достигнуты значительные успехи, о чем сообщается в публикации № FR 2788887 и дополнительно в публикации № FR 2828335, где описаны цинковые аноды, способные пережить сотни циклов в широком диапазоне режимов работы, включая очень глубокий разряд, благодаря повышенной эффективности рабочего вещества за счет лучшего прохождения в нем зарядов.

Вышеуказанное изобретение основано на том обстоятельстве, что недостаточный отток зарядов из рабочего вещества способствует при перезарядке образованию цинкового осадка на участках, составляющих незначительную долю всей активной массы. Эти наросты цинка, приводящие обычно к продавливанию через сепараторы в связи с беспорядочным характером осаждения или к уплотнению осадка, следовательно, вызываются участками, имеющими ограниченную площадь поверхности по сравнению с общей площадью поверхности вещества анода.

Вышеупомянутая публикация сообщает, что этот эффект может быть значительно ослаблен, если то же самое суммарное количество цинка осядет на большей поверхности, для чего следует распределить участки образования осадка по всему объему электрода.

Публикация рекомендует для этого создать двух- или трехуровневую систему отбора тока из объема цинкового анода:

- сеть главного коллектора: несущий электрод типа металлической пены (сетчато-ячеистой структуры),

- сеть вторичных проводников: химически инертные проводящие керамические частицы, распределенные по объему аккумулятора,

- опциональная вспомогательная система третичного проводника: висмут, распределенный в активной массе анода.

В цинковый анод может также быть введена антиполярная масса, что может существенно улучшить работу аккумулятора.

В противоположность ранее существовавшим разработкам новый электрод хорошо работает в концентрированной щелочной среде и не требует многослойных сепараторов для замедления, во-первых, диффузии цинкатов и, во-вторых, прорастания дендритов.

В реальных условиях никелево-цинковые аккумуляторы, анод которых изготовлен по новой технологии, имеют пониженное внутреннее сопротивление и могут отдавать большие токи без опасения пассивации цинкового электрода.

В серебряно-цинковых аккумуляторах традиционного типа сепараторы выполняют двойную функцию:

- предотвращение миграции ионов цинкатов и замедление роста дендритной структуры в цинке во время зарядки,

- прекращение миграции металлических частиц или растворимых ионов серебра (Ag+ и Ag2+) во время последующих циклов.

Сепараторы Ag-Zn аккумуляторов традиционно предпочитают изготавливать из целлофана, поскольку для аккумуляторов с низким ресурсом в отношении числа циклов он обеспечивает оптимальное соотношение затрат и производительности. Однако, чтобы ограничить гидролиз целлюлозы, необходимо с целлофановым сепаратором использовать сильно концентрированный щелочной электролит, обычно 10-12 N раствор KOH.

Чтобы достичь срока службы в десятки циклов, необходимы по меньшей мере четыре слоя целлофановой мембраны плюс волокнистые слои сепаратора, что способствует удержанию электролита между электродами, образуя своего рода электролитный резервуар.

Были предложены заменители целлофана: целлофан, обработанный серебром, микропористый пропиленовый сепаратор с включениями ацетата целлюлозы, поливиниловый спирт и другие, что, однако, не привело к уменьшению числа слоев сепаратора, необходимых для приемлемой работы Ag-Zn аккумулятора.

Ввиду малой долговечности Ag-Zn систем, которая считалась неизбежной по причине хорошо известной деградации цинкового анода, серебряным катодам, используемым в этом аккумуляторе, было посвящено сравнительно мало исследований.

Эти катоды обычно изготавливают посредством спекания порошкового металлического серебра или моноксида серебра (Ag2O), в каковом случае последний восстанавливается до металлического серебра во время спекания. Коллектор изготавливают из серебряной ткани, перфорированного или раскатанного листа чистого серебра.

Электроды этого типа обеспечивают высокие удельные емкости (до 300 А·ч/кг и 1500 А·ч/дм3), но чтобы аккумулятор пережил десятки циклов перезарядки, требуются цинковые аноды сверхвысокой емкости, которые не были бы подвержены действию значительного разряда. Кроме того, такой аккумулятор имеет многослойный сепаратор. Эти два ограничения не способствуют получению высоких удельных характеристик аккумулятора.

Авторы настоящей патентной заявки пытались усовершенствовать Ag-Zn аккумулятор способом, предложенным для цинковых анодов в упомянутом выше патенте № FR 2788887.

Отрицательный цинковый электрод такого типа в значительной мере решает проблему ограничений для Ag-Zn аккумуляторных батарей благодаря большому циклическому ресурсу без морфологических его модификаций,

- в том числе при глубоких разрядах и форсированных зарядках,

- до экстремально глубокого разряда (что позволяет избежать избыточной емкости анода),

- с применением концентрированных электролитов (необходимо для целлофанового сепаратора),

- и без использования многослойных сепараторов.

Авторы настоящего изобретения, однако, доказали, что простое сочетание традиционного серебряного электрода, описанного выше, и цинкового электрода, выполненного согласно публикациям №FR 2788887 и № FR 2828335, не приведет к удовлетворительному росту ресурса в связи с коротким сроком службы серебряного катода этого типа: быстрая, прогрессирующая с каждым циклом деградация, со значительной миграцией растворимых продуктов насыщает противоположный электрод и сепараторы до тех пор, пока не произойдет короткое замыкание.

Поэтому авторы изготовили аккумуляторные батареи путем размещения серебряного электрода традиционного типа с коллектором номинальной емкости 0.75 А·ч в виде серебряного перфорированного листа, между двумя цинковыми электродами, выполненными согласно публикациям № FR 2788887 и № FR 2828335. В этой комбинации аноды показали избыточную емкость 30% по сравнению с катодом, и известные свойства цинкового анода позволяют измерять характеристики серебряного электрода в ходе длительной серии циклов перезарядки.

Электролит изготовлен из 10 N раствора KOH, насыщенного оксидом цинка, и содержит 10 г/литр гидрохлорида лития (LiOH).

Аккумуляторные батареи подвергались циклической перезарядке током 0.2C5 A, с уровнем разряда 70% от вычисленного для номинальной емкости серебряного катода. Цитирование прекращалось, когда емкость достигала 50% от первоначальной номинальной емкости. Это происходило после примерно 90-100 циклов в различных сериях испытаний.

Цель настоящего изобретения - предоставить новую технологию изготовления серебряного положительного электрода, которая впервые позволила бы значительно повысить ресурс электрода в отношении числа циклов и, следовательно, увеличить срок службы Ag-Zn аккумулятора.

Согласно заявленному изобретению предлагают изготавливать серебряный электрод, который может быть пластифицированного типа, посредством использования объемного коллектора, причем желательно, чтобы активная масса содержала порообразующий агент и агент для смачивания электрода.

В ходе исследований по разработке нового серебряного электрода стояла задача, в частности, разработать катод, способный функционировать при хороших однородных условиях электрического поля и хороших условиях ионной диффузии в указанном катоде таким образом, чтобы условия для электрохимического восстановления продуктов окисленного серебра при перезарядке были оптимальны и чтобы, таким образом, можно было получить наиболее равномерный и однородный осадок металлического серебра на электроде.

Чтобы получить требуемые свойства необходимы, во-первых, высокопористый объемный коллектор с большой площадью поверхности и, во-вторых, катодные добавки из металлических оксидов, выполняющие роль порообразующего агента и агента для смачивания электрода и опционально также способные связывать растворимые ионы Ag+ и Ag2+.

В частности, авторы обнаружили, что применение некоторых оксидов металлов приводит к существенным изменениям механизма зарядки и разрядки серебряного электрода и значительному увеличению ресурса аккумулятора в отношении числа циклов.

Желательно использовать объемный коллектор из ячеистой сетки типа металлической пены; в качестве катодной добавки желательно использовать оксид цинка, оксид кальция и/или диоксид титана.

Изобретение будет более понятно из следующих примеров, которые описывают работу заявляемого серебряного электрода, а также серебряно-цинковых аккумуляторных батарей с цинковыми анодами, изготовленными согласно описанию в публикациях № FR 2788887 и № FR 2828335.

Пример 1

Объемный катодный коллектор изготовлен из листа вспененного никеля пористостью 90 PPI (пор на дюйм), поверхностной плотностью 500 г/м2; толщину листа уменьшают прессованием или раскаткой с 1.6 мм до 1.0 мм, на лист наносят (в частности, электролитическим способом) тонкий слой серебра толщиной по меньшей мере приблизительно микрон.

Чтобы испытать, на первом этапе, исключительно влияние коллектора данного типа на поведение катода, электроды из спекаемого серебра изготавливают традиционным способом, а именно: смешивают в пасту порошок моноксида серебра (Ag2O) с диаметром частиц, меньшим или равным 40 микронам, воду и карбоксиметилцеллюлозу и заполняют пастой поры вспененного материала.

После сушки электрод обрабатывают термически в атмосфере восстановителя при температуре примерно 700°C, чтобы восстановить оксид и обеспечить спекание полученного таким образом серебряного порошка с коллектором. Электрод затем спрессовывают при 2,000 кПа, чтобы уменьшить его толщину до 0.5 мм.

Полученный таким образом электрод помещают между двумя цинковыми электродами, изготовленными согласно публикациям № FR 2788887 и № FR 2828335, причем аноды делают по сравнению с серебряным катодом сверхъемкие.

Сепараторы образованы:

- слоем микропористой полиэтиленовой мембраны (Celgard 3401), расположенным на цинковых электродах,

- полиамидным волокнистым сепаратором (Viledon), выполняющим роль резервуара для электролита,

- и отдельным слоем полиэтилена, полученного путем привитой сополимеризации (Shanghai Shilong Hi-Tech Со), помещенным в контакте с серебряным электродом. Целлофановые мембраны не использовались, чтобы прогрессирующий их гидролиз не препятствовал наблюдению эффективности серебряного электрода как такового.

Электролит представлял собой 10 N раствор KOH, насыщенный оксидом цинка и содержащий 10 г/литр гидрохлорида лития и 0.5 г/литр алюминия.

Серебряный электрод имеет номинальную емкость 0.75 A·ч, что соответствует эффективности по отношению к теоретически возможной емкости не выше 50%.

Он подвергался циклической перезарядке в открытом аккумуляторе током 0.2 C5A, с уровнем разрядки 70% относительно номинальной емкости серебряного катода.

Было обнаружено, что емкость электрода, выполненного спеканием на основе из металлической пены, стабильно снижается на протяжении почти 100 циклов до примерно 80% от первоначальной емкости. Затем, однако, емкость стремительно падает. Цитирование прекращалось, когда емкость составляла менее 50% от первоначальной номинальной емкости, что происходило после примерно 200 циклов.

Полезный эффект сильнопористого объемного коллектора с обширной развитой поверхностью, в частности на данном примере сетчатого вспененного металла, наглядно проявляется в форме удвоения срока службы, измеряемого как число циклов перезарядки, которые аккумулятор выдерживает до падения емкости на уровень 50% от первоначальной номинальной емкости.

Пористость пены и, следовательно, размер пор можно выбирать в широком диапазоне, желательно от 45 до 100 включительно, причем ее выбор, в частности, может зависеть от требуемой толщины катода и плотности энергии, которую предполагается получить для данного аккумулятора.

Нанесение на вспененный никель серебра позволило на всех испытывавшихся рабочих режимах получить значительное повышение эффективности катода, причем это серебряное покрытие увеличивает выработку кислорода на электроде.

Как вариант, в качестве основы для электрода также можно использовать другие типы коллектора с высокопористой объемной структурой, например, объемные металлические ткани (в частности, такого типа, при котором конструкцию можно изготовить на ткацком станке Raschel) или металлические войлоки.

Также было обнаружено, что объемный коллектор заявленного типа может быть изготовлен из любого металла, совместимого с предполагаемым использованием в качестве катода, с опциональным покрытием слоем серебра. В частности, можно изготовить коллектор этого типа из серебра.

Пример 2

Серебряный электрод пластифицированного типа изготавливают из вспененного никеля пористостью 90 PPI (пор на дюйм), электролитически покрытого серебром согласно описанию из примера 1, и наполняют пастой из порошка моноксида серебра (Ag2O), в котором частицы имеют диаметр менее 40 микрон, причем в пасту добавляют гидрофобное связующее вещество, например изготовленное из PTFE (политетрафторэтилен), в количестве 3% от массы активного вещества, и воду в качестве растворителя.

После сушки электрод спрессовывают при 2,000 кПа. Полученный катод используют в качестве положительного электрода в Ag-Zn аккумуляторе, идентичном описанному в примере 1 и с идентичным электролитом.

Номинальная емкость равна 0.8 А·ч, что составляет 98% от теоретически возможной емкости. Электрод подвергался циклической перезарядке током 0.2C5A с уровнем разрядки 70%.

Циклическую перезарядку прекращали после 120 циклов, когда емкость электрода достигала 50% от номинальной первоначальной емкости, предварительно достигнув 80% после 45 циклов и 62% после 100 циклов.

В дополнение к PTFE (политетрафторэтилену) в качестве органического связующего вещества для катодной пасты можно рекомендовать использовать PVDF (поливинилиденфторид), сополимер бутадиена и стирола (SBR), сополимер акрилонитрила и бутадиена (NBR) или их смеси.

Связующее вещество рекомендуется добавлять в количестве примерно 1-10% от массы активного вещества, желательно в количестве 2-6%.

Пример 3

Серебряный электрод пластифицированного типа, в котором активное вещество введено в форме моноксида серебра (Ag2O), изготовлен согласно описанию из примера 2, но с добавлением к пасте порошка оксида цинка (ZnO) в количестве 3% от массы активного вещества.

После сушки электрод спрессовывают при 2000 кПа. Полученный катод используют в качестве положительного электрода в Ag-Zn аккумуляторе, идентичном описанному в примерах 1 и 2 и с идентичным электролитом.

Номинальная емкость равна 0.8 A·ч, что составляет 98% от максимальной емкости. Электрод подвергался циклической перезарядке током 0.2C5A с уровнем разрядки 70%.

Циклическую перезарядку прекращали после 140 циклов, когда емкость электрода достигала 50% от номинальной первоначальной емкости, предварительно достигнув 80% после 48 циклов и 73% после 100 циклов. После 100 циклов прогрессирующее падение емкости ускоряется.

Пример 4

Серебряный электрод пластифицированного типа, в котором активное вещество введено в форме моноксида серебра (Ag2O), изготовлен согласно описанию из примера 3, но количество порошкового оксида цинка в смеси составляет 3-30% от массы активного вещества.

После сушки электрод спрессовывают при 2000 кПа. Полученный катод используют в качестве положительного электрода в Ag-Zn аккумуляторе, идентичном описанному в предыдущих примерах и с идентичным электролитом.

Номинальная емкость равна 0.78 A·ч, что составляет 96% от теоретически возможной емкости. Электрод подвергался циклической перезарядке током 0.2C5A с уровнем разрядки 70%.

Циклическую перезарядку прекращали после 135 циклов, когда емкость электрода достигала 50% от номинальной первоначальной емкости, предварительно достигнув 80% после 95 циклов и 76% после 100 циклов. После 100 циклов прогрессирующее падение емкости ускоряется.

Полезный эффект от присутствия оксида цинка определяют сравнением скорости уменьшения емкости с циклами в примерах 2-4 (на 10-15% выше после 100 циклов), что влечет увеличение срока службы аккумулятора, определяемой как число циклов до падения емкости на уровень 50% от первоначальной номинальной емкости.

На основании анализа результатов различных вариантов реализации рекомендуется использовать оксид цинка в количестве в количестве 1.5-50% от массы активного вещества, и желательно в количестве 5-35%, чтобы получить значительный полезный эффект без излишних потерь удельной емкости.

Пример 5

Серебряный электрод пластифицированного типа изготавливают из вспененного никеля пористостью 90 PPI, электролитически покрытого серебром согласно описанию из примера 1 и покрывают пастой, в которой активным веществом служит порошок металлического серебра желательно фракций 0.2-40 микрон, со средним диаметром частиц желательно порядка 2 микрон; также в пасту добавляют гидрофобное связующее вещество из PTFE в количестве 3% от массы серебра и воду в качестве растворителя.

После сушки электрод спрессовывают при 2000 кПа. Полученный катод используют в качестве положительного электрода в Ag-Zn аккумуляторе, идентичном описанному в предыдущих примерах и с идентичным электролитом.

Номинальная емкость равна 0.7 A·ч, что составляет 65% от теоретически возможной емкости. Электрод подвергался циклической перезарядке током 0.2C5A с уровнем разрядки 70%. Циклическую перезарядку прекращали после 250 циклов, когда емкость электрода достигала 50% от номинальной первоначальной емкости, предварительно достигнув 80% после 175 циклов.

Различные варианты использования доказали, что наилучшая эффективность достигается при использовании серебряного порошка мелких фракций, тогда как более крупные фракции способствуют более высокому потреблению энергии.

Авторы рекомендуют использовать порошки фракций 0.8-5 микрон.

Пример 6

Серебряный электрод пластифицированного типа изготовлен согласно описанию из примера 5 с добавлением к активной массе оксида цинка в количестве 30% от массы серебра.

После сушки электрод спрессовывают при 2000 кПа. Полученный катод используют в качестве положительного электрода в Ag-Zn элементе, идентичном описанному в предыдущих примерах и с идентичным электролитом.

Номинальная емкость равна 0.6 A·ч, что составляет 72% от теоретически возможной емкости. Электрод циклической перезарядки током 0.2C5A с уровнем разрядки 70%.

Было произведено более 500 циклов, емкость после указанных 500 циклов достигла 60% от номинальной емкости, предварительно достигнув 80% после 215 циклов.

Пример 7

Серебряный электрод пластифицированного типа изготовлен согласно описанию из примера 5, но с добавлением к активной массе диоксида титана в количестве 30% от массы серебра.

После сушки электрод спрессовывают при 2000 кПа. Полученный катод используют в качестве положительного электрода в Ag-Zn элементе, идентичном описанному в предыдущих примерах и с идентичным электролитом.

Номинальная емкость равна 0.8 A·ч, что составляет 85% от теоретически возможной емкости. Электрод подвергался циклической перезарядке током 0.2C5A с уровнем разрядки 90%.

Было произведено более 350 циклов, емкость после указанных 350 циклов составляла 80% от номинальной емкости.

Пример 8

Серебряный электрод пластифицированного типа получен согласно описанию из примера 5 с добавлением к активной массе оксида цинка и диоксида титана в количестве 18% и 12% от массы серебра соответственно.

После сушки электрод спрессовывают при 2000 кПа. Полученный катод используют в качестве положительного электрода в Ag-Zn элементе, идентичном описанному в предыдущих примерах и с идентичным электролитом.

Номинальная емкость равна 0.9 A·ч, что составляет 90% от теоретически возможной емкости. Электрод подвергался циклической перезарядке током 0.2C5A с уровнем разрядки 90%.

Было произведено более 500 циклов, емкость после указанных 500 циклов составляла 80% от номинальной емкости.

Примеры 5-8 показывают, что использование порошкового серебра в качестве активного вещества значительно улучшает стабильность емкости при циклической перезарядке, что приводит к существенному увеличению срока службы серебряного катода и Ag-Zn аккумулятора.

Полезный эффект усиливается при наличии оксидов металлов, действующих в качестве порообразующих агентов. Добавки, например оксида цинка или диоксида титана, могут эффективно вводиться в широком диапазоне в количествах, порядка описанных в примерах 3, 4 и 6-8, то есть рекомендовано в количестве 1.5-50% от массы активного вещества и желательно в количестве 5-35%. Порообразующие добавки, упомянутые в этих примерах, можно также смешивать в различных пропорциях; суммарное количество двух добавок рекомендуется брать 1.5-50% от массы активного вещества и желательно 5-35%.

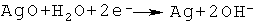

Диоксид титана, помимо значительного повышения циклического ресурса серебряного электрода, изменяет наклон кривой разрядки Ag-Zn аккумулятора, как показано на чертеже.

Легко видеть, что первое плато разрядки почти полностью исчезает в пользу второго плато.

Авторы настоящего изобретения не предлагают теорию, объясняющую это явление, но представляется, что исчезновение первого плато не влияет на эффективность серебряного электрода. Фактически видно, что в присутствии диоксида титана емкость электрода равна или выше 90% теоретически возможной емкости.

Реакция восстановления оксида серебра, как представляется, происходит в один этап по схеме:

Пример 9

Серебряный электрод изготовлен согласно описанию из примера 6. Цинковый электрод получен согласно процедуре, описанной в FR 2828335. Электроды подрезают до такого размера, чтобы они поместились, после скручивания, в элемент типоразмера R6 (или AA). Выбранное соотношение емкости положительного и отрицательного электрода равно 1. Используемые сепараторы идентичны описанным в предыдущих примерах.

Аккумулятор заполняют электролитом, образованным из 10 N раствора KOH, насыщенного оксидом цинка и содержащего 20 г/литр гидрохлорида лития и 0.5 г/литр алюминия.

К внутренней поверхности крышки прикрепляют рекомбинационный катализатор водорода и кислорода, полученный согласно описанию из французского патента №03.09371. Затем элемент собирают и полученный таким образом аккумулятор подвергают циклической перезарядке током 0.25C (C/4) при зарядке и 0.5C (C/2) при разрядке. Аккумулятор работает в герметичном корпусе.

Первоначальная номинальная емкость изготовленных таким образом элементов, задача оптимизации которых в этом случае не преследовалась, составляла 1.10-1.15 A·ч, емкость оставалась неизменной после 180 циклов, затем снижалась до 90% после 250 циклов и до 79% после 390 циклов.

Циклическая перезарядка элементов типоразмера R6 в герметичном корпусе, производившаяся

- током C/4 при зарядке и разрядке,

- при температуре окружающей среды,

- при постоянном токе и без ограничений напряжения,

- при перезаряде 10%

показала, что при наличии вышеупомянутого устройства для рекомбинации газов внутреннее давление не превышает 600 кПа, что вполне соответствует требованиям для цилиндрических элементов питания.

Для вышеупомянутой неоптимизированной емкости 1.10 A·ч, измеренной для элементов R6, из расчета среднего разрядного напряжения 1.50 вольт и массы 22.2 г, удельные энергии составляют 74 Вт·ч/кг и 198 Вт·ч/литр.

Различные испытания работоспособности и хранения при температурах, отличных от температуры окружающей среды, показали превосходное поведение заявляемых серебряно-цинковых аккумуляторных батарей.

В качестве иллюстрации полезного эффекта настоящего изобретения можно привести следующие результаты, полученные для герметичных аккумуляторных батарей типоразмера R6:

- Для зарядки и разрядки, выполненных током С/5 при 55°C, полученная емкость составляла 88% от номинальной емкости для нижнего порога напряжения 1.0 вольт.

- После зарядки током C/5 при температуре окружающей среды и хранения в течение 72 часов при 55°C и последующей разрядки током C/5 при температуре окружающей среды полученная емкость составляла 84% от номинальной емкости для нижнего порога напряжения 1.0 вольт.

- После зарядки током C/5 при температуре окружающей среды и хранения в течение 72 часов при -20°C, и разрядки током С/4 при температуре окружающей среды, полученная емкость составляла 96% от номинальной емкости для нижнего порога напряжения 1.0 вольт.

Эти примеры показывают, что серебряный электрод пластифицированного типа, изготовленный путем наполнения вспененного металла пастой, содержащей частицы металлического серебра в качестве активного вещества и порошка оксида цинка, оксида кальция или диоксида титана в качестве порообразующего агента и агента для фиксации растворимых ионов Ag+ и Ag2+, имеет намного более высокий циклический ресурс и эффективность по сравнению с электродами, изготовленными спеканием, а также по сравнению с пластифицированными электродами, в которых активное вещество введено в форме оксида серебра.

Использование диоксида титана отдельно или в смеси с оксидом цинка также улучшает эффективность серебряного электрода и значительно увеличивает его циклический ресурс.

Диоксид титана также изменяет процесс электрохимического восстановления серебряного электрода путем уменьшения и даже устранения первого плато разрядки, соответствующего восстановлению оксида серебра до моноксида серебра.

Авторы показали, что использование порошка моноксида серебра в качестве катодного активного вещества в заявляемых объемных пластифицированных электродах, как правило, приводит к повышению первоначальных номинальных емкостей по сравнению с электродами, изготовленными из порошка металлического серебра. Также они показали, однако, как отражено в примерах, что порошок металлического серебра позволяет уменьшить скорость потери емкости при перезарядках и удлинить срок службы.

Исходя из этого авторы изготовили заявляемые катоды, смешивая металлическое серебро и моноксид серебра в различных пропорциях, и смогли показать, что такие смеси позволяют получать электроды, сочетающие хорошие показатели удельной емкости и срока службы.

Пропорция смеси Ag-A2O подбирается, в частности, в зависимости от предполагаемого применения аккумулятора и конкретных характеристик, которые требуется оптимизировать в каждом случае.

Сочетание заявляемых серебряных катодов и цинковых анодов, полученных согласно описаниям из французских патентов № FR 2788887 и № FR 2828335, позволяет получать щелочные серебряно-цинковые аккумуляторные батареи с превосходным ресурсом, в открытом и герметичном исполнении, в призматических или цилиндрических корпусах и использовать электролиты на основе KOH с первоначальной концентрацией 7 N и более. Увеличение ресурса подкрепляется соотношением емкости отрицательного и положительного электрода преимущественно порядка 1.50 в различных сборках, особенно в сочетании с определенной толщиной и переменной емкостью поверхности электродов.

В сравнимых условиях и в пределах настоящего изобретения возможно комбинировать один или более заявляемых серебряных катодов с одним или более кадмиевыми анодами, в частности пластифицированного типа на коллекторе из металлической пены, чтобы получить щелочные серебряно-кадмиевые Ag-Cd аккумуляторные батареи, способные функционировать эффективно в открытом и герметичном исполнении, которые стали бы превосходными источниками питания.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ КАТАЛИТИЧЕСКОЙ РЕКОМБИНАЦИИ ГАЗОВ В ЩЕЛОЧНЫХ АККУМУЛЯТОРАХ С УКОРОЧЕННЫМ ЦИНКОВЫМ АНОДОМ | 2005 |

|

RU2343600C1 |

| ЦИНКОВЫЙ АНОД | 2003 |

|

RU2335482C2 |

| Щелочной вторичный электрохимический генератор с цинковым электродом | 2020 |

|

RU2811938C2 |

| ПЕРЕЗАРЯЖАЕМЫЙ ЭЛЕКТРОХИМИЧЕСКИЙ ЭЛЕМЕНТ | 2000 |

|

RU2264004C2 |

| ЭЛЕКТРОХИМИЧЕСКИЙ НАКОПИТЕЛЬ ЭНЕРГИИ | 1997 |

|

RU2121728C1 |

| ЭЛЕКТРОД АККУМУЛЯТОРА, СПОСОБ ВЫРАЩИВАНИЯ ЭЛЕКТРОДА И АККУМУЛЯТОР НА ЕГО ОСНОВЕ | 2009 |

|

RU2394309C1 |

| ЭЛЕКТРОХИМИЧЕСКИЙ НАКОПИТЕЛЬ ЭНЕРГИИ ВЫСОКОЙ УДЕЛЬНОЙ МОЩНОСТИ И ЭЛЕКТРОД ДЛЯ НЕГО | 2000 |

|

RU2170468C1 |

| ПОЛОЖИТЕЛЬНЫЙ СЕРЕБРЯНЫЙ ЭЛЕКТРОД ДЛЯ ЩЕЛОЧНОГО АККУМУЛЯТОРА И АККУМУЛЯТОР НА ЕГО ОСНОВЕ | 2002 |

|

RU2195750C1 |

| ПЕРЕЗАРЯЖАЕМЫЙ ЭЛЕКТРОХИМИЧЕСКИЙ ЭЛЕМЕНТ | 1994 |

|

RU2126193C1 |

| СПОСОБ ЗАРЯДКИ ВОЗДУШНО-ЦИНКОВОГО ЭЛЕМЕНТА С ОГРАНИЧЕННЫМ ПОТЕНЦИАЛОМ | 2013 |

|

RU2615987C2 |

Изобретение относится к щелочной аккумуляторной батарее с серебряным положительным электродом. Техническим результатом является улучшенный ресурс в отношении числа циклов перезарядки, а следовательно, более длительный срок службы аккумуляторов. Серебряный электрод пластифицированного типа изготавливают посредством использования высокопористого коллектора, такого как ткань, войлок или металлическая пена ячеистой структуры. Активная смесь, вводимая в коллектор, приготовлена в форме пасты, в которой активное вещество состоит из частиц металлического серебра и/или моноксида серебра, а также может предпочтительно включать оксиды металлов, действующие как порообразующий и смачивающий агент для электрода. Данный электрод, в частности, предназначен для использования в серебряно-цинковых аккумуляторных батареях в открытом и закрытом исполнении. 2 н. и 13 з.п. ф-лы, 1 ил.

1. Серебряный электрод для щелочных вторичных химических источников тока, в котором активная масса приготовлена в форме пластифицированной пасты с активным веществом в форме частиц металлического серебра и/или частиц моноксида серебра, причем паста также содержит органическое связующее вещество и растворитель и активная масса содержит порообразующую добавку в форме оксидов металлов, причем указанный серебряный электрод отличается тем, что порообразующая добавка выполнена из диоксида титана или из диоксида титана, смешанного с оксидом цинка.

2. Серебряный электрод для щелочных вторичных химических источников тока по п.1, отличающийся тем, что он изготовлен сочетанием высокопористого объемного коллектора с пластифицированной пастой из активной массы, затем высушенных и спрессованных.

3. Серебряный электрод для щелочных вторичных химических источников тока по любому из пп.1 и 2, отличающийся тем, что серебряный порошок состоит из частиц размером от 0,2 до 40 км.

4. Серебряный электрод для щелочных вторичных химических источников тока по любому из пп.1 и 2, отличающийся тем, что порошок моноксида серебра состоит из частиц с размером меньше или равным 40 мкм.

5. Серебряный электрод для щелочных вторичных химических источников тока по любому из пп.1 и 2, отличающийся тем, что порообразующая добавка, образованная из оксидов металлов, составляет от 1,5 до 50% от массы активного вещества.

6. Серебряный электрод для щелочных вторичных химических источников тока по любому из пп.1 и 2, отличающийся тем, что высокопористый объемный коллектор представляет собой вспененный металл в виде ячеистой сетки.

7. Серебряный электрод для щелочных вторичных химических источников тока по любому из пп. 1 и 2, отличающийся тем, что высокопористый объемный коллектор представляет собой металлическую ткань или металлический войлок.

8. Серебряный электрод для щелочных вторичных химических источников тока по любому из пп.1 и 2, отличающийся тем, что высокопористый объемный коллектор изготовлен из любого металла, удовлетворяющего функциям и условиям работы катода.

9. Серебряный электрод для щелочных вторичных химических источников тока по п.8, отличающийся тем, что высокопористый объемный коллектор изготовлен из серебра или никеля, опционально покрытого слоем серебра.

10. Серебряный электрод для щелочных вторичных химических источников тока по любому из пп.1, 2 или 9, отличающийся тем, что органическое связующее вещество представляет собой PTFE (политетрафторэтилен), PVDF (поливинилиденфторид), сополимер бутадиена и стирола (SBR), сополимер акрилонитрила и бутадиена (NBR) или их смесь.

11. Серебряный электрод для щелочных вторичных химических источников тока по любому из пп.1-10, отличающийся тем, что связующее вещество составляет от 1 до 10% от массы активного вещества.

12. Щелочной вторичный химический источник тока, содержащий один или более серебряных положительных электродов, выполненных по любому из пп.1-11, отличающийся тем, что щелочной электролит изготовлен из КОН с первоначальной концентрацией 7 N и более.

13. Щелочной вторичный химический источник тока по п.12, отличающийся тем, что в качестве отрицательного электрода/электродов применены цинковые аноды.

14. Щелочной вторичный химический источник тока по п.12, отличающийся тем, что в качестве отрицательного электрода/электродов применены кадмиевые аноды.

15. Щелочной вторичный химический источник тока по любому из пп.12-14, отличающийся тем, что он функционирует в герметичном корпусе, причем катализатор, размещенный внутри корпуса, обеспечивает каталитическую рекомбинацию кислорода и водорода, образующихся в процессе работы указанного источника.

| RU 99109045 А, 20.05.2001 | |||

| ВСТАВКА ДЛЯ МОЛОКООТСОСА | 2010 |

|

RU2537784C2 |

| US 4405698 A, 20.09.1983 | |||

| US 3853623 A, 10.12.1974. | |||

Авторы

Даты

2011-09-10—Публикация

2007-06-28—Подача