Настоящее изобретение относится к области щелочных электрохимических генераторов и, в частности, к области аккумуляторов.

Оно особенно относится к вторичным генераторам с цинковым анодом, таким как никель-цинковые, цинк-диоксид марганцевые, серебряно-цинковые, воздушно-цинковые, а также к тем, которые содержат полностью растворимый или частично растворимый катод, такие как йод-цинковые, бром-цинковые, ферроцианид-цинковые, оксид марганцево-цинковые, и предназначено для увеличения количества циклов цинкового электрода.

Уровень техники

Энергетические характеристики цинка (820 Ач/кг, 5845 Ач/л), его электроотрицательность (1,65 В), его низкая стоимость и легкость для вторичного использования делают его особенно интересным материалом для анода электрохимического генератора: таким образом, теоретические удельные энергии пар никель-цинк и цинк-воздух составляют соответственно 334 Втч/кг и 1,320 Втч/кг. На практике удельная энергия никель-цинковых аккумуляторов может достигать 80 Втч/кг в призматическом формате или в два-три раза больше, чем у свинцовых аккумуляторов.

Однако, если цинк находит широкое применение в щелочных батареях и батареях Leclanche®, он отсутствует в щелочных батареях промышленного формата, за исключением серебряно-цинковых батарей, использование которых ограничено несколькими циклами и которые используются в основном для военных целей, и последнее время в первых промышленных никель-цинковых аккумуляторах. Цинк растворим в щелочной среде в форме цинкатов и легко образует при зарядке цинковых анодных аккумуляторов дендритные разрастания, которые являются причиной коротких замыканий между электродами противоположных полярностей.

Кроме того, зоны отрицательного электрода, где осаждается цинк, эволюционируют во время циклов зарядки и разрядки, таким образом, наблюдаются явления уплотнения, которые уменьшают пористость электрода и, следовательно, его способность функционировать при плотности тока, соответствующей практическому использованию батарей. Другие факторы наносят вред цинковому аноду, такие как осаждение оксида цинка, образующего слой, который пассивирует и уменьшает активную поверхность электрода.

Многочисленные исследования были проведены для понимания механизмов осаждения и растворения цинка в щелочной среде, и было подано большое количество заявок на патенты, предлагающих различные решения:

- использование добавок, добавляемых к электролиту или включаемых в активное анодное вещество, с целью снижения растворимости цинкатов, составляет предмет большинства патентов;

- также описаны механические способы, которые позволяют распространять сам электролит или цинковый электрод, диспергированный в электролите, чтобы избежать роста дендритов обеспечивая однородное отложение цинка;

- использование импульсных токов с обратной полярностью или без нее, позволяющих хотя бы частично растворить дендриты;

- наконец, использование сепараторов, которые ограничивают образование или подавляют диффузию ионов цинкатов от анода к катоду: это, например, микропористые многослойные сепараторы или ионообменные мембраны.

Эти различные способы могут быть реализованы отдельно или в комбинации, но они обеспечивают только часть решения и, в зависимости от случая, увеличивают внутреннее сопротивление, увеличивают стоимость батареи или являются сложными для реализации. Кроме того, некоторые рекомендуют добавлять свинец или кадмий к активной массе анода, что вряд ли приемлемо по очевидным причинам загрязнения.

Достигнут прогресс при добавлении добавок к электролиту, состоящий в основном из гидроокиси калия, как и в случае с небольшими цилиндрическими никель-цинковыми (NiZn) аккумуляторами, доступными на рынке. Однако число полученных циклов не соответствует требованиям по использованию промышленных батарей, которые должны обеспечивать, по меньшей мере, 1000 циклов зарядки и глубокой разрядки, что соответствует 80% глубины разряда и более.

Особый прогресс был достигнут благодаря добавлению электропроводной керамики, предпочтительно нитрида титана (TiN), к цинковому электроду, инновация, описанная в патенте FR 2788887 (SCPS) от 27 января 1999 г., позволяющая превысить 1000 циклов при глубине разряда 80% и выше, как показано на рисунке 3, кривой 1. Уменьшение емкости никель-цинковых аккумуляторов при циклическом режиме работы коррелирована, в основном, с одной стороны, с локальным перераспределением и уплотнением активного вещества, а с другой - с осушением и, следовательно, с пассивацией цинковых электродов.

Задачей настоящего изобретения является обеспечение нового ответа по пределам пригодности цинкового электрода, содержащего электропроводную керамику, обеспечивающую большое количество циклов; ответа, обеспечиваемого путем изменения условий рекомбинации кислорода на поверхности, цинка, то ecть значительного замедления эффектов пассивации цинка на поверхности анода и осушения генератора, сохраняя при этом подавление образования дендритов и уменьшение перераспределения и уплотнения цинка.

Для этого, самым замечательным образом и вопреки ранее описанным наблюдениям, автор настоящего изобретения показал, что применительно к генератору, содержащему такой анод, добавление силикатов к щелочному электролиту позволяет значительно уменьшить явления пассивации цинковых электродов и осушения генератора, и, следовательно, увеличить срок службы при циклическом режиме работы системы.

Обзор современного уровня развития цинковых анодных систем показывает, что существует несколько патентов и исследований, в которых упоминается использование силикатов. Согласно этим документам, добавление силикатов дает очень разные результаты, когда электролит используется в ограниченном количестве и не подвижен, или в большом количестве и/или при движении/циркуляции в генераторе.

Добавление силикатов известно очень давно, как продемонстрировано в патенте US №858862 Томаса Эдисона (Thomas Edison) от 2 июля 1907 г., относящегося к системе Лаланда (Lalande) (ZnCuO), которая описывает повышенное растворение цинка в электролите, содержащем силикаты.

В патенте US 3466195 A (ESB Inc.), выданном 9 сентября 1969 года, упоминается увеличение начальной емкости и стабильности емкости в течение хранения или календарного срока службы первичных систем ZnAgO или ZnMnO2 при относительно небольшом добавлении 0,05% силикатов в электролит или положительный электрод. Авторы этого патента указывают на то, что силикаты имеют недостаток, заключающийся в увеличении импеданса, и, следовательно, количество силикатов в электролите должно поддерживаться в минимальном количестве, необходимом, чтобы вызвать требуемое улучшение. Этот патент также сообщает об отрицательном эффекте при добавлении 3% силикатов. В публикации Маршалл (Marshall) и др. (Surface technology 5 (1977), 149-163) изучено влияние силиката калия на реакцию растворения поликристаллического цинка в растворе гидроксида калия. Представлены доказательства, подтверждающие выводы о том, что силикат калия сильно адсорбируется на металлическом цинке при потенциалах, близких к потенциалу растворения. Это приводит к ингибированию растворения цинка, поскольку взаимодействие ОН- с поверхностью металла ограничено. Адсорбированный силикатный слой также влияет на движение ионных частиц в непосредственной близости от поверхности электрода. Количество наполнителей, необходимое для запуска пассивации, тогда уменьшается, что указывает на то, что силикаты способствуют пассивации цинка. В патенте ЕР 1819002 А2 (Powergenix System Inc.) от 15 августа 2007 г. также упоминается, что силикат способен ограничивать растворимость цинка.

В патенте CN 103794824 В В (Hunan Science and Technology Res and Dev) от 20 января 2016 г. упоминается приготовление электролитического геля KОН 5,5-6,5 моль/л, характеризующегося добавлением силикатов в соответствии с удельным соотношением 0,3-0,5: 1 для решения проблем циклического режима работы никель-цинковых элементов. Также упоминается, что этот гель уменьшает образование дендритов и растворение пластины цинкового электрода, что согласуется с исследованием Маршалла и др. Добавление силиката осуществляется на основе силиката лития-магния или алюминия-магния, что приводит к образованию геля, характеризующегося силикатными частицами размером 10-200 нм. Поэтому концентрация силиката ниже и не определена, причем электролит является результатом частичного растворения твердых частиц на основе силикатов.

В патенте FR 2630862 (Sorapec SA), опубликованном 3 ноября 1989 года, добавление силикатов в электролит 8 М KOH упоминается в диапазоне от 1% до 5%. Количество электролита избыточное, такое что в окисленном состоянии (полный разряд цинка) цинк находится в основном в виде цинкатов в электролите.

Благоприятное влияние силиката в некоторых областях применения накопления энергии - это явление большего растворения цинка в форме цинкатов, как в случае вышеупомянутого патента FR 2630862, но также в нижеследующих системах с циркуляцией цадцри»-воздуха. Он особенно используется в системах цинк-воздух с циркуляцией электролита или с циркуляцией цинкового электрода в диспергированной форме в электролите, чтобы увеличить количество цинка, растворенного в щелочном электролите, что необходимо для увеличения удельной энергии и плотности энергий системы. Фактически А. Гордон Бриггс (A. Gordon Briggs) и др. (J. Chem. Soc., Faraday Trans. 2, 1974, 70) показывают, что добавление силиката калия в количестве 0,15 моль/л (эквивалент 9 г/л диоксида кремния) позволяет электрохимически растворить в растворе гидроксида калия 10 моль/л, на 30% больше цинка, чем в отсутствие силиката. Они также отмечают, что стабильность в течение времени пересыщенных растворов (то есть отсутствие осаждения оксида цинка) намного выше при наличии силиката. Фоллер (P.C. Foller) (J. Appl. Electrochem. 16, 1986, 527) описывает воздушно-цинковую систему с использованием дисперсного цинкового электрода. В растворе гидроксида калия с концентрацией 12 моль/л используют от 25 до 28 г/л диоксида кремния. При наличии силиката продолжительность разряда цинка для того же объема электролита удваивается, что снова соответствует эффекту увеличения растворимости цинка. Интересно отметить, что в 1907 году Томас Эдисон уже сообщал об этом увеличении в 2 раза. Раствор, не содержащий силикатов, имеет белый осадок оксида цинка, тогда как раствор силикатов имеет темный цвет, который, как утверждает автор, связан с образованием квазиколлоида. При 30 г/л диоксида кремния влияние силикатов становится отрицательным из-за резкого увеличения вязкости и вследствие осаждения диоксида кремния, пассивирующего поверхность цинка, что приводит к уменьшению количества разрядов. Такой же состав электролита также используется в патенте US 5006424 (Univ California) от 9 апреля 1991 г. для воздушно-цинковой батареи со слоем частиц цинка. В том же духе в патенте FR 2214977 (Shell Int Research) от 19 августа 1974 г. упоминается, что для увеличения количества ионов цинката, который может растворяться в каустических растворах электролита, концентрация которых находится между 5 и 7 моль/л до начала осаждения оксида цинка было предложено добавлять силикатные ионы в растворы электролитов. В этом патенте заявлено, что электролит составляет от 2 до 4,75 моль/л KOH и от 9 до 36 ион-граммов/л или 5,86-23,5 г/л диоксида кремния SiO2. Авторы отмечают, что этот электролит ограничивает пассивацию цинкового электрода для первичных систем. Для вторичных отсеков, особенно с использованием микропористых электродов, предлагается захватывать оксид цинка в порах электрода, который тогда сопротивляется росту дендритов и изменениям формы во время зарядки, что увеличивает срок службы. Для систем, использующих металлический цинк в качестве электрода в виде суспензии в электролите, пассивация задерживается или предотвращается. Упоминается, что концентрации силикат-ионов более 2-3 г/л или 15 г/л SiO2 не дают какого-либо полезного эффекта.

В патенте US 4147839 (Diamond Shamrock Corp.), выданном 3 апреля 1979 года, заявлено использование 45% электролита KOH , содержащего 54 г/л силиката калия, характеризующегося соотношением K2O и SiO2 1: 2,2. следовательно, эквивалентно 37 г/л SiO2. Область применения здесь очень специфична. Этот патент US №4147839 применяется к отрицательному цинковому электроду, образованному слоем активного металла, в виде суспензии в электролите, и токосъемником; требуемый принцип заключается в том, чтобы обеспечить полное растворение всех продуктов реакции во время разряда и обратное действие при заряде. Преимущество силикатов состоит в том, чтобы еще раз увеличить растворение продуктов реакции, что также стремятся получить в патенте FR 2214977.

Наконец, влияние силикатов на коррозию цинка было изучено Дж. Ю. Хуотом (J.Y Huot) (J. Appl. Electrochem. 22, 1992, 443). Это показывает, что силикаты из расчета 2 г/л диоксида кремния замедляют коррозию цинкового порошка в щелочной среде, но этот эффект уменьшается, как только в растворе присутствует цинкат. Кроме этого поиска снижения коррозии цинка в щелочной среде, описанного Дж. Ю. Хуотом, во всех проанализированных документах, касающихся использования силикатов, показано, что их действие направлено на повышение растворимости цинка, при этом отмечается отрицательный эффект увеличения пассивации, особенно при высоких концентрациях силикатов.

Логически можно стремиться к увеличению растворимости цинка для систем с циркуляцией электролита или с цинковым электродом, диспергированным в циркулирующем электролите.

Но для любого вторичного генератора с более или менее ограниченным объемом электролита и сплошным анодом использование силикатов не представляется логичным. Действительно, в таких конфигурациях значительное растворение цинка при разрядах вызывает при последовательных зарядах усиливающиеся явления перераспределения- цинка между анодами и внутри каждого из них и образования внутри них зон уплотнения. Эти изменения, которые постепенно отнимают полезную емкость анодов, ускоряют кроме того дисбаланс состояния заряда катодов.

Эти дисбалансы были выделены, в частности, в никель-цинковом аккумуляторе, работами З.П. Архангельской и др. (Russ. J. Appl. Chem. 70, №1, 1997, 68).

Задача, преследуемая в этих конфигурациях генераторов, напротив, заключается скорее в том, чтобы снизить растворимость цинка, чтобы ограничить его перераспределение во время зарядок, как утверждается, например, в заявке на патент US 5556720 (Charkey), опубликованной 17 сентября 1996 г.

Таким образом, анализ документов современного уровня, патентов и исследований, описывающих щелочные батареи, в которых используются силикаты, свидетельствует об использовании способности силикатов повышать растворимость цинка в щелочной среде. Ни один из этих документов не упоминает и не стремится получить улучшение стабильности и срока службы батареи при циклическом режиме работы, которые могут возникнуть в результате комбинированного воздействия с электропроводной керамикой, предпочтительно с нитридом титана, что позволяет ограничить высыхание батареи и пассивацию цинковых электродов.

Краткое описание изобретения

Была поставлена цель найти подходящие способы избежать высыхания аккумуляторов и уплотнения цинковых электродов. С этой целью были изучены различные параметры, влияющие на стабильность цинкового электрода во время зарядки аккумулятора.

Таким образом, было показано, что два конкретных параметра оказывают благотворное влияние: добавление определенной электропроводной керамики, в частности TiN, к цинковому аноду и добавление силикатов в.электролит, см. Фиг. 3, соответственно элементы 1 и 2. Раздельное добавление этих компонентов позволяет получить интересные результаты, но добавление керамики, как описано в патенте FR 2788887, более выгодно, чем отдельное добавление силикатов в электролит. Эти 2 компонента, электропроводная керамика и силикаты, позволяют подавлять образование дендритов цинка и снижают уплотнение цинковых электродов. Наблюдаемое в конечном итоге падение емкости коррелируется с различными механизмами, осушением аккумулятора из-за электропроводной керамики и пассивацией цинковых электродов из-за силикатов, при этом добавки силикатов здесь составляют 45 г/л эквивалента SiO2, значительно выше 30 г/л, отмеченных Фоллером (Р.С. Foller).

Экспериментальные работы, которые были проведены, позволили продемонстрировать, что одновременное использование этих двух компонентов явно улучшает преимущества, получаемые изолированным действием каждого из них. Механизм этого результата также является новым, поскольку он коррелируется с улучшением полученной рекомбинации кислорода на электропроводной керамике, которая не ограничивается пассивацией цинковых электродов: то есть, с одной стороны, существует двойная отдача от негативных эффектов, а с другой - от границ позитивного действия каждого компонента, используемого отдельно.

Следовательно, предметом изобретения являются перезаряжаемые щелочные электрохимические генераторы с цинковым анодом, содержащие электропроводную керамику, водный щелочной электролит которых имеет молярность от 4 М до 15 М гидроксильных анионов, содержит силикаты в концентрациях, выраженных в виде диоксида кремния (SiO2) в диапазоне приблизительно от 0,15 до 80 г/л. Точнее, изобретение относится к электрохимическому генератору, соответствующему следующему пункту 1 формулы изобретения.

Вторичный электрохимический генератор с цинковым электродом, характеризующийся тем, что он содержит

a) электролит, который представляет собой щелочной водный раствор, молярность которого составляет от 4 М до 15 М гидроксильных анионов,; включает растворимые силикаты, концентрация которых выражена в виде диоксида кремния (SiO2) от 0,15 г/л до 80 г/л, и

b) цинковый электрод, содержащий электропроводную керамику, по меньшей мере, частично состоящую из

нитрида и/или карбида гафния, и/или карбида, и/или нитрида, и/или силицида магния, и/или карбида, и/или нитрида ниобия, и или карбида, и/или нитрида, и/или силицида титана, и/или нитрида ванадия и/или

карбидов и/или двойных нитридов любых двух металлов, выбранных из гафния, магния, ниобия, титана и ванадия.

Полезные признаки электрохимического генератора вышеупомянутого пункта 1 указаны в последующих пунктах формулы 2-8.

Электрохимический генератор, в котором электропроводная керамика, содержащаяся в цинковом электроде, содержит нитрид титана.

Вторичный электрохимический генератор по п.п. 1 или 2, в котором молярность щелочного раствора составляет от 7 М до 13 М.

Вторичный электрохимический генератор по любому из пунктов с 1 по 3, в котором концентрация силикатов в электролите, выраженная в виде диоксида кремния, составляет от 20 до 60 г/л.

Вторичный электрохимический генератор по любому из пунктов с 1 по 4, в котором щелочность раствора электролита обеспечивается гидроксидами лития, натрия или калия, взятыми по отдельности или в виде смеси.

Вторичный электрохимический генератор по любому из пунктов с 1 по 5, в котором силикаты представлены диоксидом кремния, коллоидной двуокисью кремния, микрокремнеземом, силикатами калия или натрия, дисиликатами калия и натрия, метасиликатами калия и натрия, тетрасиликатом калия и ортосиликатом натрия, причем эти силикаты используются по отдельности или в виде смеси.

Вторичный электрохимический генератор по любому из пунктов с 1 по 6, в котором электролит содержит также цинкаты.

Вторичный электрохимический генератор по любому из пунктов с 1 по 7, в котором электролит дополнительно содержит бораты, фосфаты и/или фториды.

Другие признаки и преимущества изобретения далее будут подробно описаны в следующем разделе описания, которое дано со ссылкой на прилагаемые чертежи, на которых схематически представлены:

- на Фиг. 1 - напряжение заряда и разряда элементов NiZn 4,6 Ач в зависимости от процента от номинальной емкости С=4,6 Ач элементов А и В;

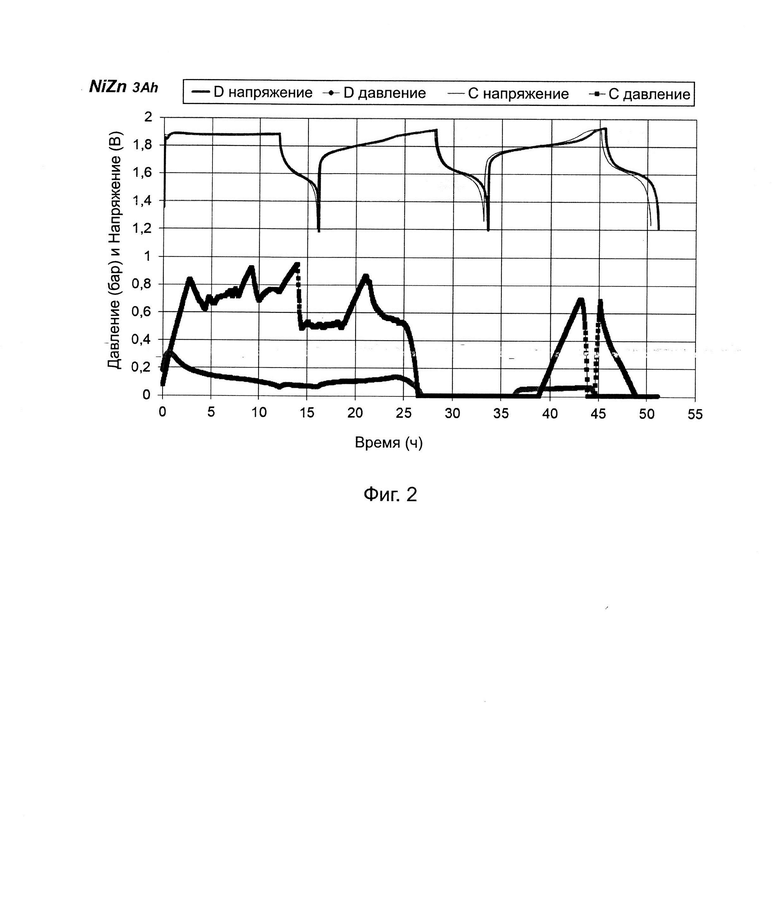

- на Фиг. 2 - напряжение и давление элементов NiZn С и D 3 Ач с силикатами или без них для 3 циклов образования;

- на Фиг. 3 - кривые емкостей, измеренных при разряде элементов NiZn 8 Ач при циклическом режиме работы (заряд 8 А в час, разряд 8 А, 1 В, глубина разряда 100%)

1: анод с TiN и электролит без силиката,

2: анод без TiN и электролит с силикатом,

3: анод с TiO2 и электролит с силикатом,

4: анод с TiN и электролит с силикатом;

- на фиг. 4 - суммарные потери массы при циклическом режиме работы элементов NiZn 8 Ач по Фиг. 3,

1: анод с TiN и электролит без силиката,

2: анод без TiN и электролит с силикатом,

3: анод с TiO2 и электролит с силикатом,

4: анод с TiN и электролит с силикатом;

- на Фиг. 5 - кривые емкостей, измеренных при разряде элементов NiZn 8 Ач при циклическом режиме работы (заряд 8 А в час, разряд 8 А, 1 В, глубина разряда 100%),

5: анод без TiN и электролит с силикатом,

6: анод с TiN и электролит без силиката,

7: анод с TiN и электролит с силикатом;

- на Фиг. 6 - суммарные потери массы при циклическом режиме работы элементов NiZn 8 Ач по Фиг. 5,

5: анод без TiN и электролит с силикатом,

6: анод с TiN и электролит без силиката,

7: анод с TiN и электролит с силикатом; и

- на Фиг. 7 - кривые емкостей, измеренных при разряде элементов NiZn 8 Ач во время циклической работы (заряд 8 А в час, разряд 8 А, 1 В, глубина разряда 100%)

8: анод с TiN и электролит без силиката,

9: анод с TiN и электролит с силикатом при 0,45 М,

10: анод с TiN и электролит с силикатом при 0,85 М.

Подробное описание изобретения

Аккумулятор с цинковым анодом изготавливается в соответствии со способами, известными специалистам в данной области техники. Электроды имеют форму пластин, состоящих из токосъемника и активной массы. Активная масса может включать соединения, которые не принимают участие в электрохимической реакции, но которые, например, будут обеспечивать функцию электронной проводимости или механического соединения между активным веществом и токосъемником или даже функцию удерживания продукта электрохимической реакции. В случае цинкового анода, помимо полимеров, таких как ПТФЭ, полиэтиленгликоля, поливинилового спирта, стирол-бутадиенового каучука, карбоксиметилцеллюлозы и т.д., которые действуют как связующее для составляющих электрода; гидроксид кальция может быть использован для ограничения образования растворимых цинкатов, а также электропроводная керамика, как описано в патенте FR 2788887.

Сепаратор изолирует анодный и катодный отсеки: это войлок, пористая или ионообменная мембрана; войлок и пористую мембрану можно объединять.

В зависимости от способа изготовления, аккумулятор с цинковым анодом может иметь призматический, цилиндрический формат или иметь форму отсека фильтрпресса, если батарея биполярного типа. Настоящее изобретение, в частности и без ограничения, применимо к производству никель-цинкового аккумулятора, сконструированного в соответствии с основными характеристиками, описанными ниже. В соответствии с предпочтительным вариантом изготовления никель-цинковый аккумулятор изготавливают путем объединения никелевого электрода пластифицированного типа и цинкового электрода, содержащего также органическое связующее.

1) Никелевый электрод

Никелевый электрод преимущественно может быть получен с использованием очень мелкопористой никелевой металлической пены. Некоторые из этих пен обозначены как «battery grade». Поставщиками их являются, например, компании Sumitomo Electric (Япония) и Corun (Китай). Толщина пены выбирается в соответствии с требуемой поверхностной емкостью поверхности никелевого электрода: обычно она составляет от 1,2 до 2 мм, но ее можно расплющивать для точной настройки толщины до требуемой поверхностной емкости.

Активное вещество состоит из гидроксида никеля, который предпочтительно содержит совместно осажденные цинк и кобальт. Частицы предпочтительно имеют сферическую или сфероидальную форму для увеличения объемной емкости. Они могут быть покрыты оксидом и гидроксидом кобальта, которые при создании аккумулятора превращаются в электропроводной оксигидроксид кобальта (Ошитани (Oshitani) и др. J. Electrochem. Soc. 1989 136, 6, 1590). Электропроводные добавки (волокна, металлические порошки) также могут быть добавлены к порошку гидроксида никеля.

Пасту готовят путем смешивания компонентов, описанных выше, и пермутированной воды, в которую была добавлена карбоксиметилцеллюлоза. Полимерное связующее, такое как ПТФЭ, может быть добавлено на этой стадии изготовления в виде суспензии или впоследствии после заполнения или покрытия коллектора, в частности, никелевая пена, с активной пастой путем пропитки в суспензии.

Никелевую пену наполняют в лабораторных условиях с помощью ракельного ножа, который проникает в толщину подложки, а в промышленных условиях путем введения пасты под давлением в пену. После сушки электрод сжимается, чтобы обеспечить сцепление между коллектором, активным веществом и добавками, и обрезается до требуемых размеров.

2) Цинковый электрод

Коллектор цинкового электрода может иметь форму перфорированной металлической полосы, тканого материала, вспененной металлической полосы или металлической пены. Медь может быть предпочтительной из-за ее электропроводимости, но должна быть покрыта защитным металлом: цинком, оловом или сплавом.

Цинковый электрод изготавливается путем предварительной подготовки пасты, состоящей из оксида цинка и различных добавок:

- электронных проводников: металлического цинка, углерода, меди, электропроводной керамики и т.д. в виде порошков или волокна.

- антикоррозийных средств: индия, висмута и др.

- соединений, которые вступают в реакцию с цинкатами: гидроксидов кальция, бария и др.

Жидкая фаза представляет собой пермутированную воду или спирт, в которую/в который в качестве связующего вещества и загустителя была добавлена карбоксиметилцеллюлоза. Могут быть добавлены другие связующие, такие как упомянутые в патенте ЕР 1715536. Возможно, в зависимости от выбранной технологии, приготовить пасту с высокой вязкостью, которую можно наносить под давлением на две поверхности металлической подложки для образования «сэндвичевой» структуры, или приготовить пасту со средней вязкостью, в которую коллектор погружается, затем из которой извлекается, с удалением излишков пасты, чтобы отрегулировать толщину электрода с помощью ракельного ножа, после чего следует осушение. Наконец, можно использовать сухой порошок, смешанный со связующим веществом, и сжать порошок на металлической подложке, чтобы образовать электрод.

3) Электролит

Используемый электролит, в который добавляют силикаты, предпочтительно представляет собой концентрированный щелочной раствор, молярность которого составляет от 4 до 12 М (4-12 моль/л) гидроксильных анионов. Щелочность обеспечивается гидроксидами калия, натрия и лития, взятыми по отдельности или в виде смеси.

Количество добавленных в электролит силикатов, и выраженное в массе диоксида кремния на литр, составляет от 0,15 до 80 г/л и предпочтительно от 20 до 60 г/л. Электролит может также содержать; цинкаты в различных пропорциях.

Силикаты, в частности, представлены диоксидом кремния, коллоидной двуокисью кремния, микрокремнеземом или силикатами калия и натрия, такими как дисиликаты калия и натрия, метасиликаты калия и натрия/ тетрасиликат калия, орто-силикат натрия. Эти силикаты можно использовать отдельно или в смеси.

Электролит может также содержать бораты, фосфаты и фториды, взятые по отдельности или в виде смеси, как описано, например, в патенте US №5215836.

Процессы рекомбинации кислорода

Чтобы объяснить подход, который использовался для достижения цели настоящего изобретения, сначала будет описан анализ потери массы и кислородной рекомбинации элементов NiZn.

Заряд никелевых электродов характеризуется паразитной реакцией выделения кислорода, которая немного проявляется до достижения полного заряда никелевых электродов. Чтобы ограничить осушение аккумуляторов в результате вытеснения кислорода из аккумулятора через уплотнительный клапан, желательно рекомбинировать кислород внутри аккумулятора, чтобы ограничить уменьшение емкости. Рекомбинация кислорода на поверхности цинкового электрода может протекать по двум механизмам:

(1) химическое окисление, выраженное реакцией 2Zn + O2 + Н2O → 2Zn(OH) 2, и

(2) каталитическое восстановление в электропроводной области, такой как металлический цинк или нитрид титана, выраженное реакциями:

O2 + 2Н2O + 4 е- → 4OН- и/или O2 + Н2O + 2е- → НO2- + ОН- (только при заряде)

Для того чтобы эти два реакционных механизма были эффективными, необходимы трехфазные точки соприкосновения: твердое тело жидкость - газ, причем газ является кислородом на поверхности цинковых электродов. Поэтому доступ кислорода к поверхности цинковых электродов является определяющим параметром для обеспечения рекомбинации.

Различные барьеры могут ограничивать доступ кислорода к поверхности цинковых анодов. Классифицированные от наиболее ограничивающих до наименее ограничивающих, они различаются по физическому состоянию: жидкая фаза представлена электролитом на этой поверхности; твердая фаза представляет собой пористый сепаратор, размещенный на поверхности цинкового электрода; газовая фаза состоит из водорода, образующегося на поверхности указанного анода. Такое выделение водорода создает дискомфорт из-за косвенного эффекта, вызванного увеличением количества электролита на межфазной границе, когда уровень электролита низкий.

Два никеле-цинковых элемента А и В с номинальной емкостью 4,6 Ач изготавливают в соответствии с приведенным выше общим описанием и используют идентичные составы электродов и электролита. В качестве электролита используется концентрированный щелочной раствор KOH , молярность которого составляет 10 М гидроксильных анионов без добавления силикатов.

Нитрид титана равномерно вводится в активную массу цинкового анода для элемента А. Для элемента В такое же количество TiN предпочтительно наносится на поверхность цинковых электродов. Элементы являются водонепроницаемыми, оснащены клапанном, открывающимся при давлении выше 2 бар.

Элементы А и В заряжены в режиме С/10 между 100% и 180% состоянием заряда, затем разряжены в С/5 с запирающим напряжением 1,2 В, Таблица 1 и Фиг. 1 для примера при 180% заряда. Потери массы (ДМ) элементов измеряются, и коэффициент рекомбинации газа (TRG) вычисляется путем преобразования разницы в ампер-часах между зарядом и разрядом в массу потенциально потерянной воды, таблица 1 приведена ниже.

Для элемента А коэффициент рекомбинации газа уменьшается по мере увеличения состояния заряда. Такое поведение не подтверждено для элемента В, который характеризуется общей потерей массы вдвое меньшей и коэффициентом рекомбинации газов, поднимающимся до 180% состояния заряда по сравнению с рассчитанным при 140%, Этот результат соответствует усиленной каталитической активности TiN по отношению к кислороду в соответствии со способом (2), который мы стремились продемонстрировать здесь, подчеркивая явление, когда TiN в основном расположен на поверхности анода, следовательно, в большем количестве на его поверхности, по сравнению со случаем, когда одинаковое общее количество распределяется по всему объему анода.

Настоящее изобретение имеет целью усиление каталитической активности TiN при рекомбинации кислорода с целью отражения механизмов пассивации отрицательного электрода и осушения цинковых анодных элементов.

Стремясь определить новые способы реализации, способные не принимать пассивирующие механизмы отрицательного электрода и осушение генератора в соответствии с настоящим изобретением, его автор провел сравнительный эксперимент, проведенный на идентичных элементах NiZn С и D по 3 Ач. - кроме электролита -изготовленных в соответствии с общим описанием, приведенным ранее. Их цинковые аноды содержат TiN.

Используемый электролит представляет собой концентрированный щелочной раствор, молярность которого составляет 10 М гидроксильных анионов для элемента С. Электролит модифицируют для элемента D добавлением 0,82 М силикатов, получаемых из диоксида кремния.

Внутреннее давление -.-элементов измеряется с помощью датчика давления 0-10 бар, элементы устанавливаются с предохранительным клапаном, который открывается при давлении выше примерно 0,85 бар.

Первоначальное формирование этих двух элементов осуществляется в 3 цикла с зарядами в режиме С/10 в течение 12 часов и разрядами в режиме С/5 до запирающего напряжения разряда 1,2 В.

Напряжение и давление элементов С и D приведены для 3 циклов на рисунке 2.

Измерение давления элемента D, содержащего силикатный электролит, характеризуется отсутствием срабатываний клапана. И наоборот, внутреннее давление элемента С, не содержащего добавление силикатов в электролит, характеризуется наличием срабатываний клапана, в частности в областях в начале заряда, преимущественно с выделением водорода на цинковом электроде.

Этот результат доказывает, что присутствие силикатов в электролите уменьшает образование водорода и улучшает рекомбинацию кислорода.

Без силикатов низкое водородное перенапряжение TiN генерирует ограниченную выработку водорода внутри пористого анода. Электролит, содержащийся в пористости цинковых электродов, частично выталкивается по направлению к межфазной границе электродов. Толщина пленки электролита на межфазной границе электродов затем увеличивается и ограничивает доступ кислорода в зоны каталитической рекомбинации TiN. Таким образом, рекомбинация происходит преимущественно на металлическом цинке посредством процесса химической рекомбинации (1), который приводит к делениям осушения и пассивации с образованием Zn(OH)2, что приводит к постепенному падению емкости.

С силикатами измерение давления показывает, что достигается значительное снижение выделения водорода. Анализ этого явления позволяет создать гипотезу, не ограничивая область представленного здесь изобретения, согласно которому, осаждаясь на поверхности цинкового электрода, силикаты отделяют TiN и металлический цинк, образуя изолирующую межфазную границу между ними двумя, что уменьшает выделение водорода. Таким образом, улучшается доступ, кислорода к TiN, что позволяет затем проводить рекомбинацию преимущественно в соответствии с каталитическим процессом (2), который не приводит к явлениям осушения и пассивации.

Чтобы продолжить и проиллюстрировать демонстрацию работы и определение настоящего изобретения, элементы NiZn 1, 2, 3 и 4 с номинальной емкостью 8 Ач производятся идентично в соответствии с общим описанием, приведенным выше.

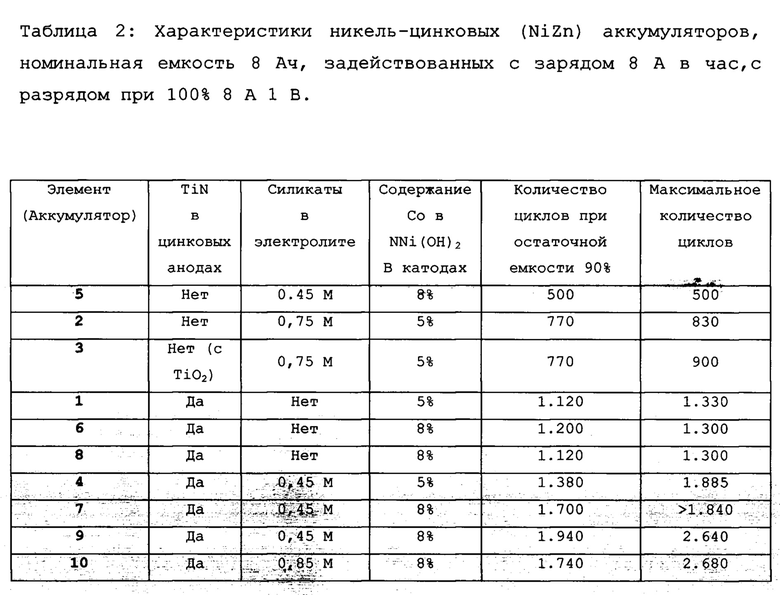

Элементы установлены с клапаном низкого давления 0,2 бар. Гидроксид никеля, используемый для катодов этих элементов с 1 по 4, содержит 5% кобальта. Используемый электролит представляет собой концентрированный щелочной раствор, молярность которого составляет 10 М гидроксильных анионов для элемента 1. Электролит модифицируется для элементов 2, 3 и 4 с добавлением силикатов. Параметры, которые различают элементы с 1 по 4, приведены в таблице 2 ниже.

В элементе 3 нитрид титана заменен соединением оксида титана. Аккумуляторы были задействованы при постоянном токе 8 А, эквивалентном режиму С, с зарядом в один час и разрядом, который заканчивается, когда напряжение достигает 1 В.

Разряженные емкости и накопленные потери массы в зависимости от количества циклов для аккумуляторов 1-4 сравниваются соответственно на фигурах 3 и 4.

Установлено, что стабильность емкости аккумуляторов улучшается в соответствии с последовательностью:

- Добавление только силиката, аккумуляторы 2 и 3 (TiO2 не дает эффекта TiN),

- Добавление только TiN, аккумулятор 1

- Добавление TiN и силиката, аккумулятор 4.

Результаты объединены в таблице 2. Мы видим, что 90% начальной емкости сохраняется после соответственно 770, 770, 1.120 и 1.380 циклов для элементов 2, 3, 1 и 4. После пропускания 90% остаточной емкости, емкость аккумуляторов быстро падает, за исключением 4 (TiN и силикаты). Аккумулятор 4 (TiN и силикаты) сохраняет более 75% своей начальной емкости после 1,885 циклов, что на 50% лучше по сравнению с аккумулятором 1, который сохраняет 75% своей начальной емкости после 1,260 циклов. Потери массы аккумуляторов 2 (силикаты без TiN) и 3 (силикаты и TiO2) являются наиболее значительными, что свидетельствует о недостаточной рекомбинации кислорода для ограничения осушения аккумуляторов. Здесь наблюдается пассивация цинковых электродов в соответствии со статьей Фоллера (Р.С. Foller), указывающая, что для добавок диоксида кремния, превышающих 28-30 г/л, отложение диоксида кремния пассивирует поверхность цинка. Этот осадок ограничивает мощность рекомбинации цинковых электродов.

В рамках настоящего изобретения автор также продемонстрировал, что комплексные соединения, которые образуются между ионами силикатов и цинкатов в щелочной среде, в частности, в пористых цинковых анодах, могут проявлять стабильность, позволяющую измерить меньшую подвижность из-за увеличения стерического действия цинкатов, образующих комплексные соединения с силикатами, чем у одних только меньших ионов цинкатов. Ограничение подвижности ионов цинкатов при комплексообразовании с ионами силикатов представляет собой параметр, который может способствовать уменьшению явления перераспределения и уплотнения цинка в анодах.

Образование комплексных соединений между ионами силикатов и цинкатов в щелочной среде, о которых упоминали многие авторы, и было описано Мишелем Р. Ансо и др. (Inorg. Chem. 44, 8023-8032, 2005) в сильно щелочных средах: цинкаты в растворах гидроксида калия или натрия от 14 до 15 моль/л реагируют с мономерными, димерными и циклотримерными силикатами с образованием очень стабильных соединений,

Потери массы аккумуляторов 1 и 4 (с TiN) намного ниже, чем потери аккумуляторов 2 и 3. Интересно отметить различную прогрессивность между этими двумя аккумуляторами 1 (с TiN) и 4 (с TiN и силикатами):

- от 0 до 900 циклов потеря массы очень умеренно и линейно возрастает для аккумулятора 4, а для аккумулятора 1 ускоряется от 300 циклов. Этот результат согласуется с улучшением стабильности, связанным с уменьшением уплотнения цинковых электродов, как и следовало ожидать при комплексообразовании цинкатов с силикатами;

- между 900 и 1260 для аккумулятора 1 и между 1000 и 1300 для аккумулятора 4 потеря массы резко возрастает из-за все более значительного выделения кислорода в конце заряда;

- начиная с 1200 циклов для аккумулятора 1, потеря массы становится слишком большой, что подразумевает быстрое падение емкости после осушения элемента и пассивации электродов;

- аккумулятор 4 демонстрирует особое поведение, характеризующееся общей потерей умеренной массы, при которой потеря становится снова 'слабой после 1300 циклов, что согласуется с эффективной, рекомбинацией кислорода, длительно ограничивающего осушение и пассивацию электродов.

Таким образом, можно увидеть, что простое добавление нитрида титана в анод аккумулятора 1 или силикатов в электролит аккумулятора 2 обеспечивает удовлетворительный отклик на стабильность цинкового электрода с подавлением образования дендритов и снижением уплотнения цинкового электрода. Однако добавление нитрида титана значительно более эффективно, чем добавление силикатов в электролит.

Но самое значительное улучшение функционирования измеряется при одновременном добавлении нитрида титана к цинковому электроду и силикатов в электролит (аккумулятор 4), что соответствует мощности рекомбинации кислорода на значительно улучшенном уровне цинковых электродов, с отражением явлений осушения системы и пассивации цинковых электродов Силикаты обеспечивают усиливающее действие, до сих пор не идентифицированное, каталитической восстановительной способности кислорода электропроводной керамики, такой как нитрид титана.

В последующем сравнении аккумуляторы NiZn 5, 6 и 7 с номинальной емкостью 8 Ач производятся идентичным образом в соответствии с общим описанием, приведенным выше.

Элементы установлены с клапаном низкого давления 0,2 бар. Гидроксид никеля, используемый для катодов элементов 5-7, содержит 8% кобальта. Увеличение количества кобальта увеличивает электропроводимость гидроксида никеля.

Заряд никелевого электрода в этом случае более эффективен, с уменьшением выделения кислорода и, следовательно, замедлением накопленных потерь массы.

Используемый электролит представляет собой концентрированный щелочной раствор, молярность которого составляет 10 М гидроксильных анионов для элемента 6. Электролит модифицирован для элементов 5 и 7, со значительным добавлением силикатов. Аноды элемента 5 не содержат TiN.

Параметры, которые различают элементы с 5 по 7, представлены в вышеприведенной таблице 2.

Аккумуляторы с 5 по 7 были задействованы при постоянном токе 8А, эквивалентном режиму С, с зарядом в один час и разрядом, который заканчивается, когда напряжение достигает 1 В.

Разряженные емкости и накопленные потери массы в зависимости от количества циклов для аккумуляторов 5-7 сравниваются соответственно на Фиг. 5 и 6.

Результаты объединены в вышеприведенной таблице 2.

В соответствии с последовательностью без TiN и с силикатом, аккумулятор 5, затем с TiN и без силиката, аккумулятор 6 и, наконец, с TiN и силикатом, аккумулятор 7, стабильность емкости аккумуляторов улучшается с остаточной емкостью 90% их начальной емкости после соответственно 500, 1200 и 1700 циклов, см. таблицу 2. Количество циклов меньше для аккумулятора 5 (0,45 М, или 27 г/л SiO2), чем для аккумуляторов 2 и 3 (0,75 М, или 45 г/л SiO2), что предполагает благоприятный эффект для добавления силикатов, превышающих 30 г/л, выраженных в SiO2, в отличие от того, что показывает современный уровень техники, который заявляет о снижении пропускной способности при пассивации после осаждения SiO2 или из-за слишком вязкого электролита (статья Фоллера (Р.С Foller).

При 90% начальной емкости аккумулятор 7 отображает прогрессию стабильности емкости на 42% по сравнению с аккумулятором 6. Изменения в потерях массы аккумуляторов 6 и 7 аналогичны изменениям в аккумуляторах 1 и 4, подтверждая особый характер мощности рекомбинации кислорода в аккумуляторах, объединяющих нитрид титана в цинковом электроде и добавление силиката в электролит.

Наконец, элементы NiZn 8, 9 и 10 с номинальной емкостью 8 Ач изготавливаются одинаково в соответствии с общим описанием, приведенным выше.

Элементы установлены.с.клапаном низкого давления 0,2 бара. Гидроксид никеля, используемый для катодов элементов 8-10, такой же,- как и для предыдущих элементов 5-7. Элементы с 8 по 10 имеют цинковые электроды, содержащие нитрид титана.

По сравнению с элементами 6 и 7 приготовление пасты из активной массы цинкового электрода- было модифицировано без изменения ее химического состава в соответствии с процедурой, позволяющей повысить однородность составляющих этой активной массы. Используемый электролит представляет собой концентрированный щелочной раствор, молярность которого составляет 10 М гидроксильных анионов для элемента 8. Электролит модифицирован для элементов 9 и 10 со значительными добавлениями силикатов соответственно при 0,45 М и 0,85 М.

Аккумуляторы с 8 по 10 были задействованы при постоянном токе 8А, эквивалентном режиму С, с зарядом в один час и разрядом, который заканчивается, когда напряжение достигает 1 В.

Емкости, разряженные в зависимости от количества циклов, выполненных для аккумуляторов 8-10, сравниваются на Фиг. 7. Результаты также объединены в вышеприведенной таблице 2. Аккумулятор 8 (с TiN и без силикатов) выдает только 70% своей начальной емкости после 1300 циклов, в то время как аккумулятор 9 (с TiN и силикатами при 0,45 М) все еще сохраняет 70% своей начальной емкости после 2640 циклов, то есть увеличение составляет 103%. Аккумулятор 10 (с TiN и силикатами при 0,85 М) все еще сохраняет 70% своей начальной емкости после 2680 циклов, увеличившись на 106% по сравнению с аккумулятором 8. Эти разные результаты показывают, что эффект, полученный при одновременном использовании нитрида титана в аноде и силикатов в электролите, может быть впечатляющим с увеличением числа циклов более чем на 100%.

Они также выражают, как и ожидалось автором настоящего изобретения, снижение уплотнения и изменение формы цинковых электродов, связанное с образованием цинкат-силикатных комплексных соединений, что ограничивает их длину свободного среднего прохождения в электролите, в том числе внутри анодов, и, следовательно, уменьшает перераспределение цинка.

Кроме того, комбинация электропроводной керамики, такой как TiN, и силикатов изменяет мощность рекомбинации цинковых электродов по отношению к кислороду, способствуя рекомбинации кислорода в соответствии с каталитическим процессом (2), как описано ранее. Силикаты больше не пассивируют поверхность цинковых электродов, что наблюдается в отсутствие TiN. Эти явления позволяют ограничить высыхание аккумуляторов и значительно увеличить срок службы при циклическом режиме работы.

Поэтому многие новые эффекты, измеренные во время соединения проводящей керамики, такой как TiN, в цинковом аноде и силикатов в электролите, являются предметом настоящего изобретения.

Естественно, и поскольку это в значительной степени вытекает из вышеизложенного, изобретение не ограничено конкретными способами реализации, которые были описаны в качестве иллюстрации и демонстрации. Изобретение не ограничивается представленными способами реализации, но охватывает все варианты.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦИНКОВЫЙ АНОД | 2003 |

|

RU2335482C2 |

| НОВЫЙ СЕРЕБРЯНЫЙ ПОЛОЖИТЕЛЬНЫЙ ЭЛЕКТРОД ДЛЯ ЩЕЛОЧНЫХ АККУМУЛЯТОРНЫХ БАТАРЕЙ | 2007 |

|

RU2428768C2 |

| УСТРОЙСТВО ДЛЯ КАТАЛИТИЧЕСКОЙ РЕКОМБИНАЦИИ ГАЗОВ В ЩЕЛОЧНЫХ АККУМУЛЯТОРАХ С УКОРОЧЕННЫМ ЦИНКОВЫМ АНОДОМ | 2005 |

|

RU2343600C1 |

| КАТАЛИТИЧЕСКИЙ ВОЗДУШНЫЙ КАТОД ДЛЯ МЕТАЛЛОВОЗДУШНЫХ АККУМУЛЯТОРОВ | 2000 |

|

RU2236067C2 |

| ГИБРИДНЫЙ ЭЛЕКТРОХИМИЧЕСКИЙ КОНДЕНСАТОР | 2014 |

|

RU2644398C2 |

| ПЕРЕЗАРЯЖАЕМЫЙ ЭЛЕКТРОХИМИЧЕСКИЙ ЭЛЕМЕНТ | 1994 |

|

RU2126193C1 |

| ЩЕЛОЧНОЙ АККУМУЛЯТОР | 1989 |

|

SU1695795A1 |

| Электролит для серебряно-Nинкового аккумулятора | 1977 |

|

SU663004A1 |

| ВОЗДУШНО-ЦИНКОВЫЙ ЭЛЕМЕНТ БОЛЬШОЙ ЕМКОСТИ | 2008 |

|

RU2349991C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СУХОЗАРЯЖЕННОГО ЦИНКОВОГО ЭЛЕКТРОДА ДЛЯ ИСТОЧНИКОВ ТОКА ИНТЕНСИВНОГО ДЕЙСТВИЯ | 2014 |

|

RU2548665C1 |

Изобретение относится к области щелочных электрохимических генераторов и, в частности, аккумуляторов. Вторичный электрохимический генератор с цинковым электродом содержит: a) электролит, который представляет собой щелочной водный раствор с молярностью от 4 М до 15 М гидроксильных анионов, включает растворимые силикаты, концентрация которых выражена в виде диоксида кремния (SiO2) от 0,15 г/л до 80 г/л, и b) цинковый электрод, содержащий электропроводную керамику, по меньшей мере, частично состоящую из нитрида и/или карбида гафния, и/или карбида, и/или нитрида, и/или силицида магния, и/или карбида, и/или нитрида ниобия, и или карбида, и/или нитрида, и/или силицида титана, и/или нитрида ванадия и/или карбидов и/или двойных нитридов любых двух металлов, выбранных из гафния, магния, ниобия, титана и ванадия. Техническим результатом является уменьшение пассивации цинковых электродов и осушения генератора и, следовательно, увеличение срока службы при циклическом режиме работы системы. 7 з.п. ф-лы, 7 ил., 2 табл.

1. Щелочной вторичный электрохимический генератор с цинковым электродом, содержащий

a) электролит, представляющий собой щелочной водный раствор, молярность которого составляет от 4 М до 15 М гидроксильных анионов, включает растворимые силикаты, концентрация которых выражена в виде диоксида кремния (SiO2) от 0,15 г/л до 80 г/л, и

b) цинковый электрод, содержащий электропроводную керамику, по меньшей мере, частично состоящую из

нитрида и/или карбида гафния, и/или карбида, и/или нитрида, и/или силицида магния, и/или карбида, и/или нитрида ниобия, и или карбида, и/или нитрида, и/или силицида титана, и/или нитрида ванадия и/или карбидов и/или двойных нитридов любых двух металлов, выбранных из гафния, магния, ниобия, титана и ванадия.

2. Щелочной вторичный электрохимический генератор по п. 1, в котором электропроводная керамика, содержащаяся в цинковом электроде, содержит нитрид титана.

3. Щелочной вторичный электрохимический генератор по п. 1 или 2, в котором молярность щелочного раствора составляет от 7 М до 13 М.

4. Щелочной вторичный электрохимический генератор по любому из пп. 1-3, в котором концентрация силикатов в электролите, выраженная в виде диоксида кремния, составляет от 20 г/л до 60 г/л.

5. Щелочной вторичный электрохимический генератор по любому из пп. 1-4, в котором щелочность раствора электролита обеспечена гидроксидами лития, натрия или калия, взятыми по отдельности или в смеси.

6. Щелочной вторичный электрохимический генератор по любому из пп. 1-5, в котором силикаты получены из диоксида кремния, коллоидного диоксида кремния, микрокремнезема, силикатов калия или натрия, дисиликатов, метасиликатов калия и натрия, калия и натрия, тетрасиликат калия и ортосиликат натрия, причем эти силикаты использованы по отдельности или в виде смеси.

7. Щелочной вторичный электрохимический генератор по любому из пп. 1-6, в котором электролит дополнительно содержит цинкаты.

8. Щелочной вторичный электрохимический генератор по любому из пп. 1-7, в котором электролит дополнительно содержит бораты, фосфаты и/или фториды.

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ БЕСШОВНЫХ КОРРОЗИОННОСТОЙКИХ ТРУБ НЕФТЯНОГО СОРТАМЕНТА ИЗ СТАЛИ МАРТЕНСИТНОГО КЛАССА | 2021 |

|

RU2788887C2 |

| КОМПОНЕНТ КОНТРСЛОЕВ ТРИАЦЕТАТЦЕЛЛЮЛОЗНОЙ ОСНОВЫ КИНОФОТОМАТЕРИАЛОВ | 1990 |

|

SU1819002A1 |

| CN 103794824 B, 20.01.2016 | |||

| KR 20180112223 A, 12.10.2018 | |||

| Электролит для серебряно-Nинкового аккумулятора | 1977 |

|

SU663004A1 |

Авторы

Даты

2024-01-19—Публикация

2020-07-31—Подача