Изобретение относится к обработке металлов давлением, в частности к способам изготовления профилей из малопластичных листовых заготовок, например, композиционных слоистых малопластичных полимерных материалов и может быть использовано в машиностроительной или авиастроительной промышленности.

Известен способ изготовления швелле- рообразного профиля, при котором подгибку полок осуществляют стесненным изгибом двумя парами роликов, в первых из которых формуют профиль с отношением Re/So 5, и ho/So 3, где R0 - внутренний радиус гибки, So - исходная толщина материала, Н0- прямолинейная часть полки, а во второй паре получают окончательный размер профиля путем сжатия торцов заготовки.

Однако изготовление по данному способу профилей из слоистого полимеризован- ного малопластичного металлополимерного

материала затруднено из-за расслоений, возникающих по причине больших деформаций полимерного слоя из-за переформовки в области зоны плавного перехода (перед роликом).

Наиболее близким техническом решением заявляемого способа - прототипом является способ изготовления гнутых профилей, включающий формирование пакета, скрепление слоев, которое осуществляется в процессе подгибки сжатием в радиальном направлении верхних участков подгибаемых элементов и последующее профилирование в валках порофилегибоч- ного стана.

Недостатком данного способа является невозможность изготовления профилей из слоистого малопластичного металлополимерного материала (типа алф.) вследствие:

1. Разрушения в местах изгиба при профилировании материала в готовом (полиме- ризованном) состоянии, что связано с его

СО

С

х|

00

ю о

00

VJ

. малопластичностью д 2-3%, где д - пластичность;

2. Расслоений, образующихся в виде разъединения, осуществляющегося -после окончания процесса подгибки материала, находящегося в незаполимеризованном состоянии, а также в невозможности поддержания необходимого давления (5 кг/см ) на полимерную прослойку, находящуюся в полужидком состоянии между слоями металла после окончания пррцесса профили- рования, что требуется для проведения полимеризации.

Технической задачей заявляемого способа является расширение технологических возможностей за счет гибки малопластичных слоистых материалов.

Поставленная цель достигается тем. что способ изготовления гнутых профилей, включающий формирование пакета, скрепление слоев и последующее профилирование в валках профилегибочного стана, при формировании пакета образуют неполимери- зованную слоистую заготовку с разной шириной развертки внешних металлических слоев, скрепление осуществляют заклепками, в процессе профилирования осуществляют закатку торцов слоя металла большей ширины, а после ртформовки профиля производят полимеризацию.

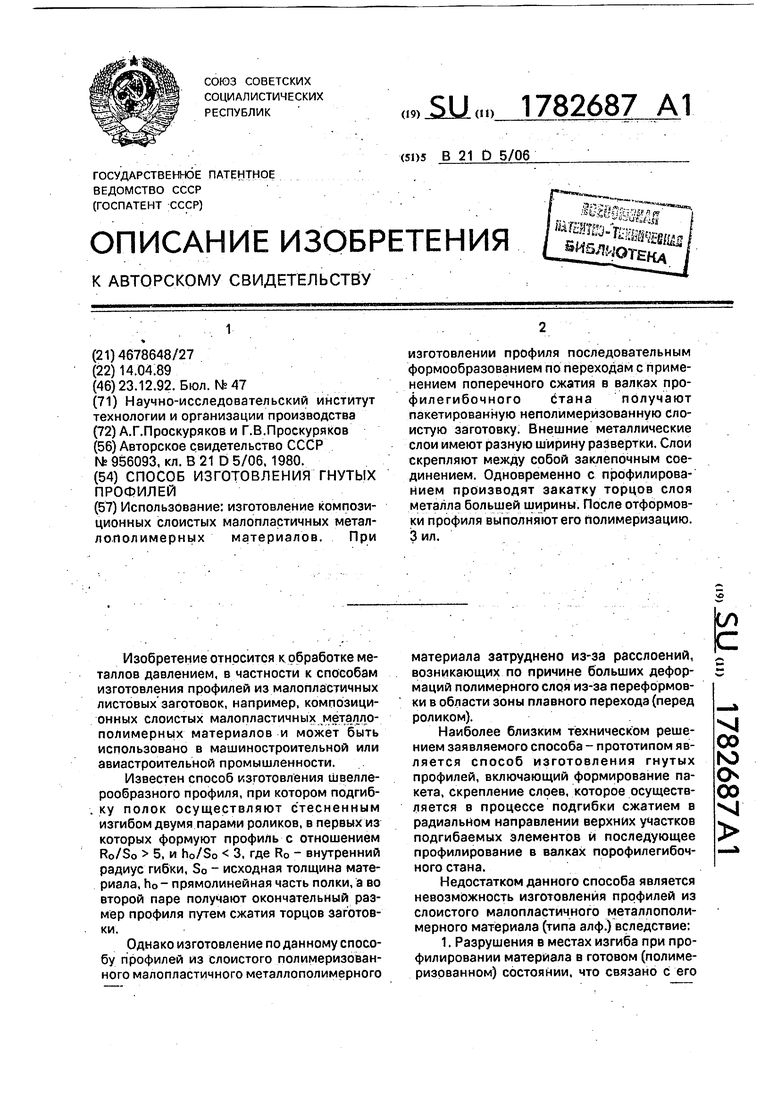

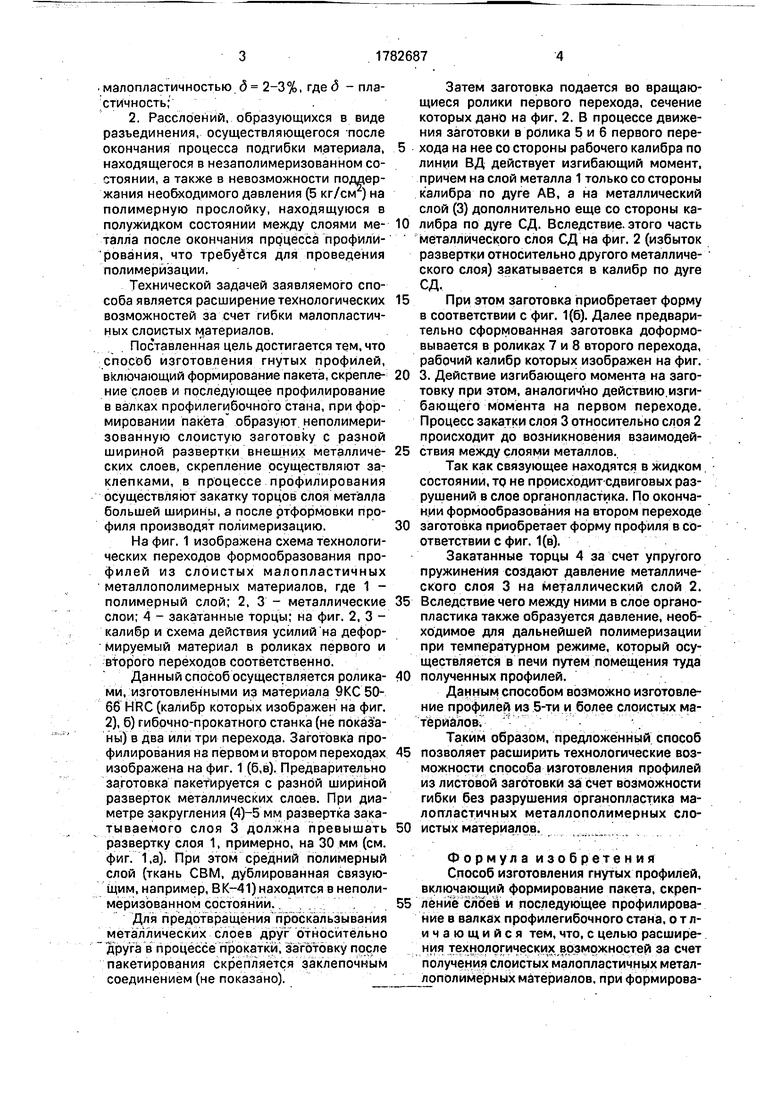

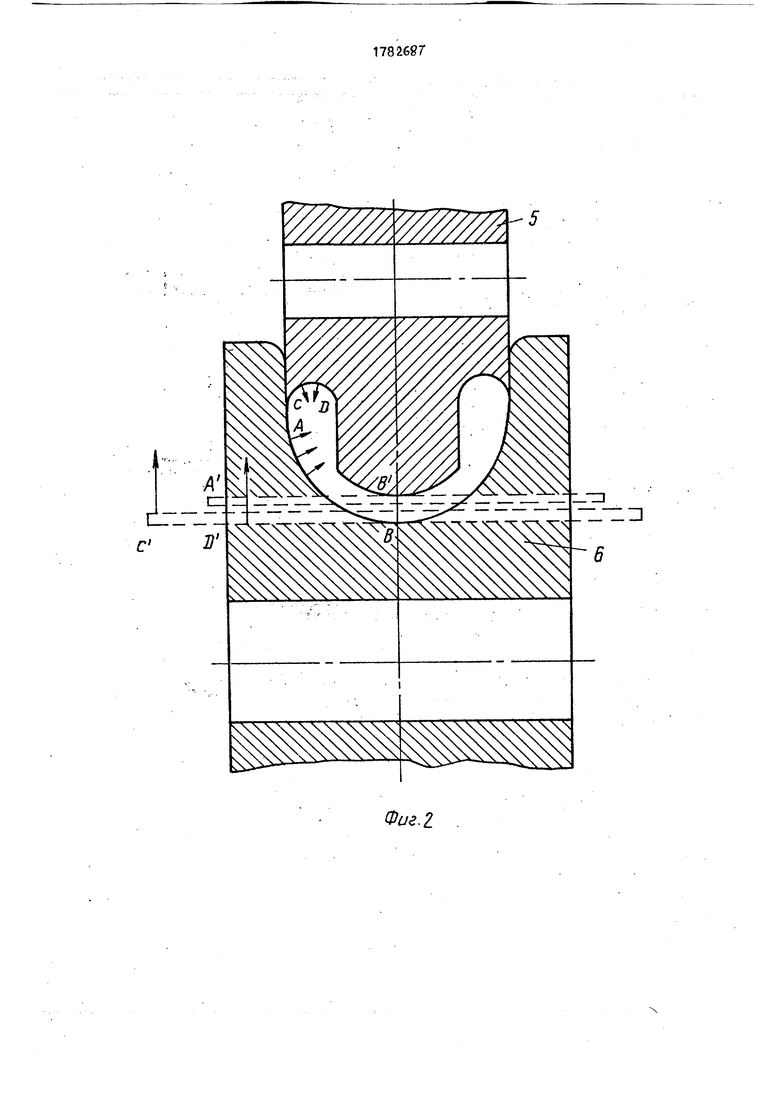

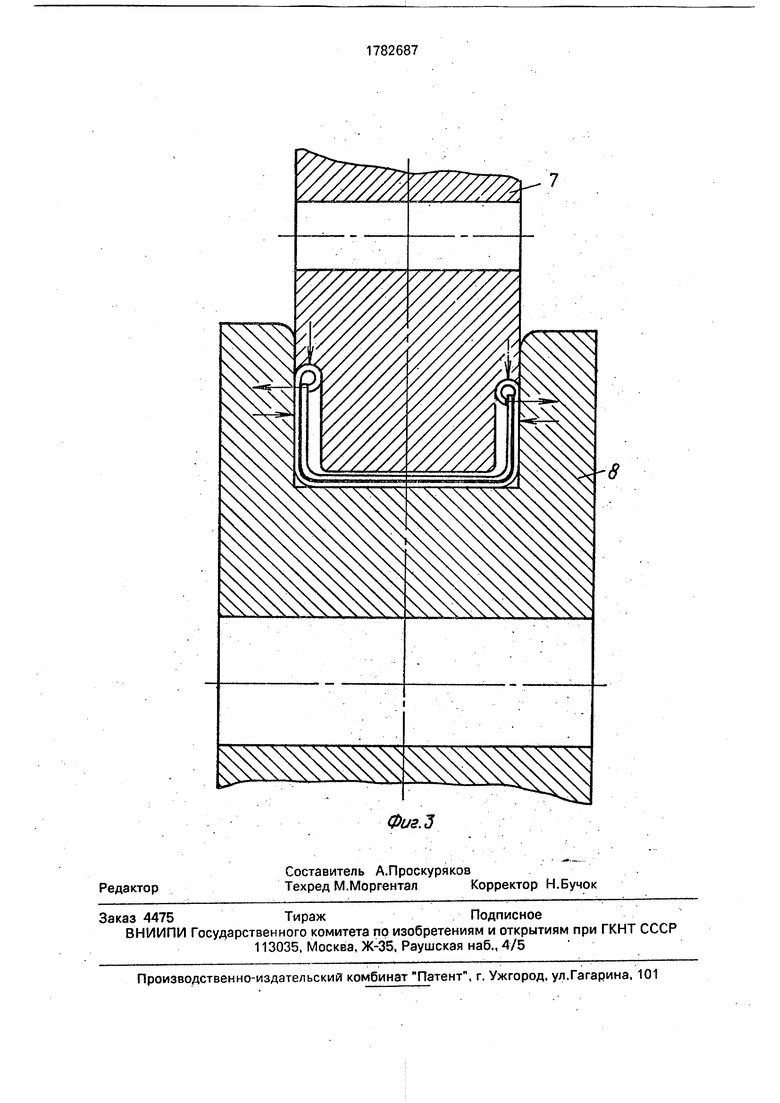

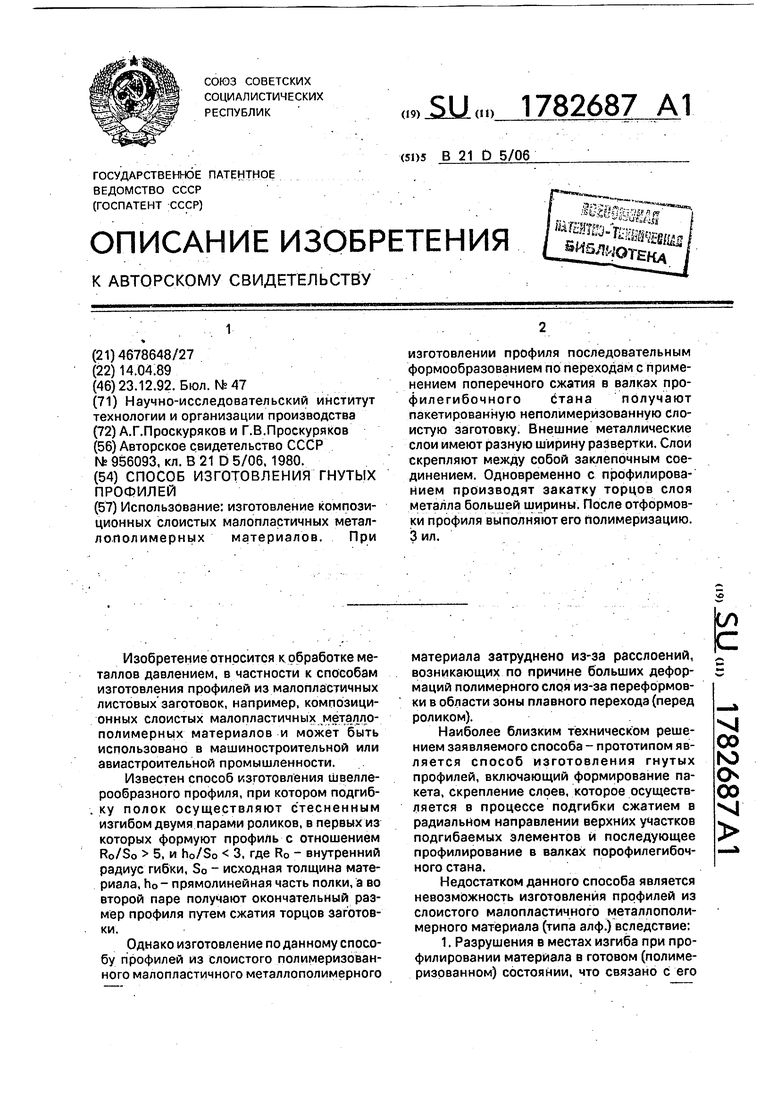

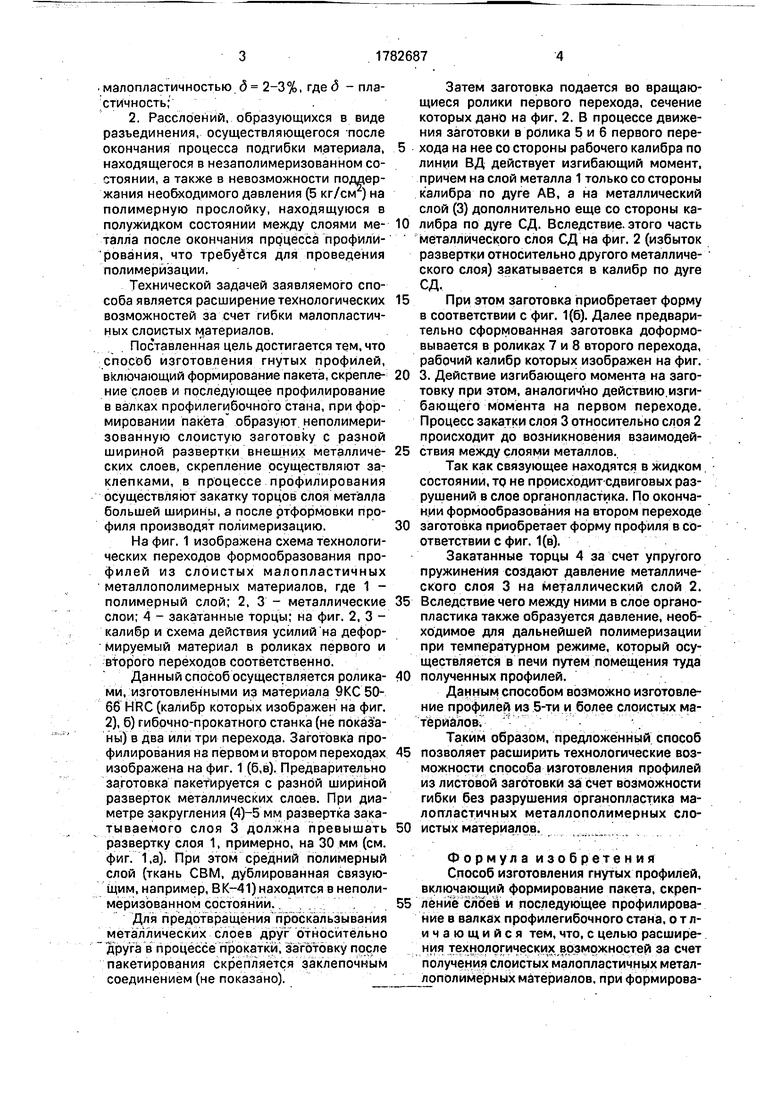

На фиг. 1 изображена схема технологических переходов формообразования профилей из слоистых малопластичных металлополимерных материалов, где 1 - полимерный слой; 2, 3 - металлические слои; 4 - закатанные торцы; на фиг. 2, 3 - калибр и схема действия усилий на деформируемый материал в роликах первого и второго переходов соответственно.

Данный способ осуществляется роликами, изготовленными из материала 9КС 50- 66 HRC (калибр которых изображен на фиг. 2), б) гибочно-прокатного станка (не показаны) в два или три перехода. Заготовка профилирования на первом и втором переходах изображена на фиг. 1 (б,в). Предварительно заготовка пакетируется с разной шириной разверток металлических слоев. При диаметре закругления (4)-5 мм развертка закатываемого слоя 3 должна превышать развертку слоя 1, примерно, на 30 мм (см. фиг. 1,а). При этом средний полимерный слой (ткань СВМ, дублированная связующим, например, В К-41) находится в неполи- меризованном состоянии.

Для предотвращения проскальзывания

металлических слоев друг относительно

друга в процессе прокатки, заготовку после

пакетирования скрепляется заклепочным

соединением (не показано).

Затем заготовка подается во вращающиеся ролики первого перехода, сечение которых дано на фиг. 2. В процессе движения заготовки в ролика 5 и 6 первого перехода на нее со стороны рабочего калибра по линии ВД действует изгибающий момент, причем на слой металла 1 только со стороны калибра по дуге АВ, а на металлический слой (3) дополнительно еще со стороны калибра по дуге СД. Вследствие, этого часть металлического слоя СД на фиг. 2 (избыток развертки относительно другого металлического слоя) закатывается в калибр по дуге СД.

При этом заготовка приобретает форму в соответствии с фиг. 1(6). Далее предварительно сформованная заготовка доформо- вывается в роликах 7 и 8 второго перехода, рабочий калибр которых изображен на фиг.

3. Действие изгибающего момента на заготовку при этом, аналогично действию,изгибающего момента на первом переходе. Процесс закатки слоя 3 относительно слоя 2 происходит до возникновения взаимодействия между слоями металлов.

Так как связующее находятся в жидком состоянии, TQ не происходит сдвиговых разрушений в слое органопластика. По окончании формообразования на втором переходе

заготовка приобретает форму профиля в соответствии с фиг. 1(в).

Закатанные торцы 4 за счет упругого пружинения создают давление металлического слоя 3 на металлический слой 2.

Вследствие чего между ними в слое органопластика также образуется давление, необходимое для дальнейшей полимеризации при температурном режиме, который осуществляется в печи путем помещения туда

полученных профилей.

Данным способом возможно изготовление профилей из 5-ти и более слоистых материалов

Таким образом, предложенный способ

позволяет расширить технологические возможности способа изготовления профилей из листовой заготовки за счет возможности гибки без разрушения органопластика малопластичных металлополимерных слоистых материалов.

Формула изобретения Способ изготовления гнутых профилей, включающий формирование пакета, скреп- лениё слоев и последующее профилирование в валках профилегибочного стана, отличающийся тем, что, с целью расширения технологических возможностей за счет получения слоистых малопластичных метал- лополимерных материалов, при формировзнии пакета образуют неполимеризованную слоистую заготовку с разной шириной развертки внешних металлических слоев, скрепление осуществляют заклепками, в

процессе профилирования осуществляют закатку торцов слоя металла большей ширины, а после отформовки профиля производят полимеризацию.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГНУТЫЙ СПЕЦПРОФИЛЬ ШВЕЛЛЕРНОГО ТИПА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2124408C1 |

| Способ изготовления гнутых замкнутых профилей с гофрированной стенкой | 1990 |

|

SU1726092A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОНЖЕРОНА ДЛЯ АВТОМОБИЛЯ | 2005 |

|

RU2310538C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШВЕЛЛЕРОВ ПРЕИМУЩЕСТВЕННО ИЗ МАТЕРИАЛОВ С ПОКРЫТИЕМ | 2004 |

|

RU2296025C2 |

| СПОСОБ ПРОИЗВОДСТВА ГНУТЫХ ПРОФИЛЕЙ ПРОКАТА | 1989 |

|

RU2068747C1 |

| Способ изготовления гнутых профилей | 1989 |

|

SU1748903A1 |

| СПОСОБ ПРОФИЛИРОВАНИЯ ТОНКОСТЕННЫХ ПРОФИЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2236319C2 |

| Способ изготовления гнутых профилей | 1990 |

|

SU1726087A1 |

| СПОСОБ ПРОФИЛИРОВАНИЯ ТОНКОСТЕННЫХ ПРОФИЛЕЙ ИЗ ПЛОСКИХ ЗАГОТОВОК НА ЭТАПЕ ПРЕДВАРИТЕЛЬНОГО ФОРМООБРАЗОВАНИЯ И УНИВЕРСАЛЬНОЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2300436C2 |

| Способ изготовления гнутых профилей из труднодеформируемых листовых материалов и устройство для его осуществления | 1982 |

|

SU1114482A1 |

Использование: изготовление композиционных слоистых малопластичных метал- лополимерных материалов. При изготовлении профиля последовательным формообразованием по переходам с применением поперечного сжатия в валках про- филегибочного Ьтана получают пакетированную неполимеризованную слоистую заготовку. Внешние металлические слои имеют разную ширину развертки. Слои скрепляют между собой заклепочным соединением. Одновременно с профилированием производят закатку торцов слоя металла большей ширины. После отформов- ки профиля выполняют его полимеризацию. 3 ил.

(Й

г г з

Фиг.1

f

Гчэ

ШШШ

| Способ изготовления гнутых профилей | 1980 |

|

SU956093A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

Авторы

Даты

1992-12-23—Публикация

1989-04-14—Подача