Настоящее изобретение относится к композитному материалу и способу его получения.

Композитный материал традиционно рассматривается как система материалов, состоящая из смеси или комбинации двух или более микро- или макрокомпонентов, которые различаются по форме и химическому составу и которые по существу нерастворимы друг в друге. Композиты имеют важное значение, поскольку они обладают свойствами, которые превосходят свойства их составных частей по отдельности. Композитные системы могут представлять собой системы на полимерной, металлической или керамической основе или быть комбинациями этих классов материалов. Недавно были разработаны композиты, имеющие компоненты из одного и того же полимера с высокой и низкой температурой плавления, и были также разработаны композиты, содержащие составные части наномасштаба (так называемые нанокомпозиты).

В полимерных композитах армирующие материалы типично включают стекло, углерод, арамид, бор, карбид кремния и оксид алюминия в разнообразных формах, включающих непрерывные волокна, короткие рубленые волокна, текстильные тканевые структуры и сферические включения. Волокна из встречающихся в природе полимеров, такие как пенька и целлюлоза, также используются в качестве армирующих материалов. Обычные полимерные матричные материалы включают термореактивные полимеры, такие как ненасыщенный сложный полиэфир, эпоксидные смолы, фенольные смолы и полиимиды, и термопластические полимеры, такие как полипропилен, полиамид, поликарбонат, полиацетали, полиэфирэфиркетон (РЕЕК), полиэтилентерефталат (PET), полифениленсульфид (PPS), полиэфирсульфон (PES), полиэфиримид (PEI) и полибутилентерефталат (РВТ).

В керамических композитах армирующие материалы типично включают карбид кремния, нитрид кремния, карбид бора, нитрид алюминия, диборид титана и нитрид бора в разнообразных формах, включающих сплошное моноволокно и пряди из многонитевых волокон, «усы», пластинки и дисперсные частицы. Обычные керамические матричные материалы включают оксид алюминия, оксид кремния, муллит, алюмосиликат бария, алюмосиликат лития, алюмосиликат кальция, карбид кремния, нитрид кремния, карбид бора и нитрид алюминия.

В композитах с металлической матрицей армирующие материалы типично включают вольфрам, бериллий, титан, молибден, бор, графит (углерод), оксид алюминия, карбид кремния, карбид бора и оксид алюминия-оксид кремния в разнообразных формах, включающих непрерывные волокна, прерывистые волокна, «усы», дисперсные частицы и проволоки. Обычные металлические матричные материалы включают сплавы и суперсплавы алюминия, титана, магния, железа и меди.

Композитные материалы обычно находятся в форме многослойных материалов, то есть они составлены из нескольких слоев (тонких пластинок), каждый из которых содержит вытянутые в длину непрерывные однонаправленные армирующие волокна, встроенные внутрь матрицы. Механические свойства оптимизируются путем подбора последовательности укладки и ориентации для конкретного варианта применения.

Хорошо известно, что свойства современных полимерных композитных материалов, которые отверждаются во время изготовления при повышенных температурах (типично от 120 до 190°С), деградируют вследствие остаточных напряжений, вызываемых в композите, поскольку составные части, то есть матрица и армирующий материал, претерпевают усадку с различающимися степенями во время охлаждения до температур окружающей среды (типично от 20 до 30°С).

Также хорошо известно, что, когда современный композит нагревается и охлаждается, внутренние напряжения обусловливают искажение формы композитных структур.

Для уменьшения искажения известно введение дополнительных слоев материалов, которые располагаются вне оси размещения армирующего материала. Этот способ известен как компенсирование. Однако это имеет результатом формирование многослойных материалов, в которых могут быть не оптимизированы механические характеристики, увеличивает продолжительность и стоимость в стадии производства и также увеличивает вес компонента.

Альтернативный подход состоял в комбинировании материалов как с положительным, так и с отрицательным коэффициентом теплового расширения (СТЕ), внутри одного и того же композита, чтобы добиться усреднения до желательного нулевого или низкого теплового расширения всего композита в целом. Примеры этого последнего варианта включают углеродные волокна с отрицательным осевым коэффициентом теплового расширения (СТЕ) внутри матрицы из цианатного сложного эфира с положительным коэффициентом теплового расширения (СТЕ) для применения в обшивке космических спутников, чтобы поддерживать постоянство размеров и формы от высокой температуры при запуске до более низкой температуры в условиях космического пространства. Нетканый арамидный материал (с отрицательным коэффициентом теплового расширения (СТЕ)) применяется для армирования термореактивного полимера с положительным коэффициентом теплового расширения (СТЕ) (например, эпоксидной смолы) с образованием субстратов с низким или нулевым коэффициентом теплового расширения (СТЕ) для использования в электронных печатных платах. Частицы кристаллического кварца (с отрицательным коэффициентом теплового расширения (СТЕ)) употребляются внутри стеклообразного кварца (с положительным коэффициентом теплового расширения (СТЕ)) для получения композитного материала с низким или нулевым коэффициентом теплового расширения (СТЕ) для субстратов крупных зеркал в телескопах и лазерных гироскопов в самолетах. Упаковки и носители из вольфрамата циркония с отрицательным коэффициентом теплового расширения (СТЕ) комбинируются с имеющим положительный коэффициент теплового расширения (СТЕ) кремнеземным волокном для изготовления имеющих низкий или нулевой коэффициент теплового расширения (СТЕ) устройств с волоконной брэгговской решеткой, демонстрирующих постоянство отраженной длины волны в диапазоне температур для применения в оптоэлектронных системах.

Однако комбинирование материалов с отрицательным и положительным коэффициентом теплового расширения (СТЕ) имеет многочисленные недостатки; таковые включают: а) ограниченное применение, поскольку существует относительный дефицит материалов с отрицательным коэффициентом теплового расширения (СТЕ), имеющих надлежащий диапазон прочих физических свойств для конкретных вариантов использования; b) в многослойных системах существует тенденция к росту межслойного сдвига; и с) неизбежное увеличение веса и усложнение обработки композита вследствие добавления материала с отрицательным коэффициентом теплового расширения (СТЕ). Эти обстоятельства ведут к увеличению стоимости конечного композитного материала.

Поэтому желательно создание композитного материала, компоненты которого включают материалы, имеющие различающиеся степени расширения, чтобы свести к минимуму любое искажение материала, каковое обусловливается нагреванием и охлаждением материала. Более того, желательно, чтобы материалы компонентов имели надлежащий диапазон физических свойств для возможности широкого применения композитного материала. Также желательно иметь возможность приспосабливать композитный материал к окружающим его структурам или к прочим композитным материалам, чтобы улучшить работоспособность сочленений (будь то механическое связывание или сцепление) между разнообразными компонентами композитного материала или структуры, часть которой составляет композитный материал.

Согласно первому аспекту настоящего изобретения предложен композитный материал, включающий слой волокон, объединенных с матрицей, в котором одна из составных частей, включающих матрицу и волокно, включает первый компонент, который проявляет ауксетическое поведение при нагружении вдоль первого направления, и другая из составных частей, включающих матрицу и волокно, включает второй компонент, который проявляет неауксетическое поведение при нагрузке вдоль первого направления.

Ауксетическое поведение определяется коэффициентом Пуассона, измеряемым в конкретном направлении относительно материала, который является отрицательным (меньшим нуля). В результате, когда материал растягивается в этом направлении путем приложения растягивающей нагрузки, материал расширяется перпендикулярно этому направлению. Соответственно этому при сжатии в этом направлении материал сжимается перпендикулярно этому направлению. Подобным образом неауксетическое поведение определяется коэффициентом Пуассона, который является положительным (большим нуля).

Будет понятно, что термин «первое направление» представляет таковое, в котором прилагается растягивающая нагрузка и поэтому направление, для которого ауксетическое поведение определяется коэффициентом Пуассона.

Будет понятно, что термин «модуль Юнга» известен в технологии и представляет собой меру жесткости. Он определяется как зависимость для малых деформаций степени изменения напряжения от деформации. Если модуль Юнга одинаков во всех направлениях для материала, то материал называется изотропным. Материалы, для которых модуль Юнга изменяется в зависимости от направления приложения силы, называются анизотропными. Единицей модуля Юнга в системе СИ является паскаль (Па), или, альтернативно, кН/мм2, который дает то же численное значение в гигапаскалях.

Будет понятно, что термин «Коэффициент Теплового Расширения» известен в технологии и имеет отношение к изменению размеров материала вследствие изменения температуры. Будет понятно, что материалы, имеющие положительный коэффициент расширения, будут расширяться при нагревании и сжиматься при охлаждении. Некоторые вещества имеют отрицательный коэффициент расширения и будут расширяться при охлаждении (например, замерзающая вода).

Слой волокон может быть встроен в матрицу, частично встроен в матрицу или может формировать отдельный слой в контакте с матрицей.

Слой волокон может иметь любую подходящую конструкцию; например, он может включать пучки однонаправленных волокон или представлять собой тканую, вязаную или нетканую сеть. Предпочтительно слой волокон включает однонаправленные волокна или тканую, вязаную или нетканую сеть. Более предпочтительно слой волокон включает однонаправленные волокна.

Там, где слой волокон включает однонаправленные волокна, предпочтительно первое направление, вдоль которого прилагается нагрузка для оценки ауксетического поведения, является параллельным направлению волокон.

Во избежание сомнений одна из фаз (волокно и матрица) или обе таковых композитного материала могут включать первый компонент, второй компонент или как первый, так и второй компоненты.

В предпочтительном варианте осуществления слой волокон включает первый компонент, и матрица включает второй компонент. Далее, предпочтительно композитный материал включает слой волокон, некоторые из которых проявляют ауксетическое поведение для нагрузки вдоль первого направления и некоторые из которых проявляют неауксетическое поведение для нагрузки вдоль первого направления, встроенный в матрицу, которая проявляет неауксетическое поведение для нагрузки вдоль первого направления.

В предпочтительном варианте осуществления коэффициенты теплового расширения композита, измеренные параллельно и перпендикулярно первому направлению, по существу равны.

Для осуществления контроля соотношение между продольным (то есть измеренным параллельно первому направлению) и поперечным (то есть измеренным перпендикулярно первому направлению) коэффициентами теплового расширения композита необходимо подбирать материалы композита, имеющие определенные значения коэффициента теплового расширения, коэффициента Пуассона и модуля Юнга, и регулировать объемную долю, каковую в композите занимает каждый материал.

В альтернативном варианте осуществления волокна включают второй компонент, и матрица включает первый компонент.

Предпочтительно коэффициент теплового расширения второго компонента является меньшим, чем таковой первого компонента, при измерении обоих в направлении, параллельном первому направлению. Предпочтительно коэффициент теплового расширения второго компонента, измеренный в направлении, параллельном первому направлению, составляет менее, чем 1×10-5 К-1. Предпочтительно коэффициент теплового расширения первого компонента, измеренный в направлении, параллельном первому направлению, составляет более чем 5,4×10-5 К-1.

Предпочтительно объемная доля второго компонента составляет между 60 и 70%, и более предпочтительно равна 62%. Предпочтительно объемная доля первого компонента составляет менее чем 40%, более предпочтительно между 15 и 25% и наиболее предпочтительно равна 19%.

Предпочтительно композит дополнительно включает матричный материал, который проявляет неауксетическое поведение для нагрузки вдоль первого направления. Предпочтительно объемная доля неауксетического матричного компонента составляет менее чем 40%, более предпочтительно между 15 и 25% и наиболее предпочтительно равна 19%.

Объемная доля первого компонента и матричного материала может составлять предпочтительно 38% в совокупности в варианте осуществления, где матричный материал и первый компонент являются составными частями матричной фазы.

Например, в одном варианте осуществления композит включает:

неауксетический однонаправленный волокнистый компонент, имеющий объемную долю 0,62, коэффициент Пуассона в осевом направлении +0,2, коэффициент Пуассона в поперечном направлении +0,28, модуль Юнга в осевом направлении 230 ГПа, модуль Юнга в поперечном направлении 3 ГПа, коэффициент теплового расширения в осевом направлении -6×10-7 К-1 и коэффициент теплового расширения в поперечном направлении 7×10-6 К-1;

неауксетический матричный компонент, имеющий объемную долю 0,19, изотропный коэффициент Пуассона +0,38, изотропный модуль Юнга 3 ГПа, изотропный коэффициент теплового расширения 5,4×10-5 К-1; и

ауксетический матричный компонент, имеющий объемную долю 0,19, изотропный коэффициент Пуассона -2, изотропный модуль Юнга 3 ГПа, изотропный коэффициент теплового расширения 9,61×10-5 К-1;

названный композит, имеющий нулевой коэффициент теплового расширения, как параллельно, так и перпендикулярно направлению волокон.

В альтернативном варианте осуществления объемная доля второго компонента составляет между 60 и 70%, и более предпочтительно равна 62%. Объемная доля первого компонента предпочтительно может составлять менее чем 40%, более предпочтительно менее чем 10% и наиболее предпочтительно равна 3,5%.

Предпочтительно композит дополнительно включает матричный материал, проявляющий неауксетическое поведение для нагрузки вдоль первого направления. Объемная доля неауксетического матричного компонента составляет между 40% и 30% и наиболее предпочтительно равна 34,5%.

Объемная доля первого компонента и матричного материала предпочтительно может составлять 38% в совокупности в варианте осуществления, где матричный материал и первый компонент являются составными частями матричной фазы.

Например, в альтернативном варианте осуществления композит включает:

неауксетический однонаправленный волокнистый компонент, имеющий объемную долю 0,62, коэффициент Пуассона в осевом направлении +0,2, коэффициент Пуассона в поперечном направлении +0,28, модуль Юнга в осевом направлении 230 ГПа, модуль Юнга в поперечном направлении 3 ГПа, коэффициент теплового расширения в осевом направлении -6×10-7 К-1 и коэффициент теплового расширения в поперечном направлении 7×10-6 К-1;

неауксетический матричный компонент, имеющий объемную долю 0,3455, изотропный коэффициент Пуассона +0,38, изотропный модуль Юнга 3 ГПа, изотропный коэффициент теплового расширения 5,4×10-5 К-1; и

ауксетический матричный компонент, имеющий объемную долю 0,0345, изотропный коэффициент Пуассона -4, изотропный модуль Юнга 3 ГПа, изотропный коэффициент теплового расширения 2,86×10-4 К-1;

названный композит, имеющий нулевой коэффициент теплового расширения как параллельно, так и перпендикулярно направлению волокон.

Ауксетический материал поэтому может быть использован для контроля теплового расширения композитного материала.

Без желания вдаваться в какую-либо теорию, представляется, что во время отверждения композитного материала второго аспекта настоящего изобретения первый и второй компоненты становятся сшитыми внутри композита. Напряжение, вызываемое ауксетическим материалом (первым компонентом), когда композитный материал изменяет температуру, включая изменения температуры, происходящие во время обработки, заставляет ауксетический компонент расширяться и сжиматься перпендикулярно первому направлению в противоположность сжатию и расширению неауксетического материала (включающего второй компонент) в композите. Когда в композите возникают тепловые напряжения, расширение и сжатие ауксетического компонента и неауксетических компонентов остаются сбалансированными, создавая композитный материал, не имеющий коэффициента расширения или контролируемую степень расширения в соответствии с пропорцией и распределением ауксетического материала внутри композита.

Конкретные варианты выполнения композитных материалов согласно настоящему изобретению также могут представлять одно или более из следующих преимуществ:

а) коэффициенты теплового расширения, равные в продольном и поперечном направлениях (то есть параллельно и перпендикулярно первому направлению);

b) там, где композитные материалы согласно настоящему изобретению находятся в форме многослойных композиций, сокращение требуемого числа слоев материала сравнительно с многослойным композитным материалом, не содержащим ауксетического компонента, как результат устранения ориентационной зависимости характеристик теплового расширения в многослойном композите, содержащем ауксетический компонент;

с) пониженные уровни остаточных напряжений сравнительно с прототипными композитными материалами;

d) устранение необходимости в отдельных компенсационных слоях, обеспечивающее такие преимущества в проектировании, как упрощение конструкторского анализа, дополнительные степени свободы в конструировании, улучшенные эксплуатационные характеристики композита и сниженную массу композита;

е) уменьшение искажения во время процесса охлаждения; и

f) улучшенную работоспособность сочленений между композитными материалами согласно настоящему изобретению и окружающими материалами, имеющими отличающиеся степени расширения относительно таких сочленений для материалов, лишенных ауксетического компонента. Улучшение обусловливается возможностью приспособления характеристик теплового расширения композита к окружающим материалам путем введения ауксетического компонента в композитный материал или в промежуточный слой, такой как адгезивная пленка, между композитом и окружающими материалами.

В литературе были описаны разнообразные ауксетические материалы, включая ауксетические термопластические (сложные полиэфируретаны), термореактивные (силиконовый каучук) и металлические (медь) вспененные материалы (Friis, E.A., Lakes, R.S. & Park, J.B., J.Mater.Sci., 1988, 23, 4406); ауксетические термопластические микропористые полимерные цилиндры (полиэтилен со сверхвысокой молекулярной массой (ПЭСММ, UHMWPE); полипропилен (PP) и найлон) (Evans, K.E, & Ainsworth, K.L., Международная патентная заявка WO 91/01210, 1991; Alderson, K.L. & Evans, K.E., Polymer, 1992, 33, 4435-4438; Pickles, A.P., Alderson, K.L. & Evans, K.E., Polymer Engineering and Science, 1996, 36, 636-642; Alderson, K.L., Alderson, A., Webber, R.S. & Evans, K.E., J.Mater.Sci.Lett., 1998, 17, 1415-1419), моноволокна (полипропилен (PP), найлон и сложный полиэфир) (Alderson, K.L., Alderson, A., Smart, G., Simkins, V.R. & Davies, P.J., Plastics, Rubber and Composites, 2002, 31(8), 344; Ravirala, N., Alderson, A., Alderson, K.L. & Davies, P.J., Phys.Stat.Sol. B 2005, 242(3), 653) и пленки (полипропилен (PP)) (Ravirala, N., Alderson, A., Alderson, K.L. & Davies, P.J., Polymer Engineering and Science, 45(4) (2005) 517), полимеры природного происхождения (кристаллическая целлюлоза) (Peura, M., Grotkopp, I., Lemke, H., Vikkula, A., Laine, J., Müller, M. & Serimaa, R., Biomacromolecules 2006, 7(5), 1521 и Nakamura, K., Wada, M., Kuga, S. & Okano, T. J. Polym. Sci. B, Polym.Phys.Ed. 2004; 42, 1206), композитные многослойные материалы (армированные углеродными волокнами эпоксидные смолы, армированные стекловолокном эпоксидные смолы и армированные арамидными волокнами эпоксидные смолы) (Alderson, K.L., Simkins, V.R., Coenen, V.L., Davies, P.J., Alderson, A. & Evans, K.E., Phys.Stat.Sol. B 242(3) (2005) 509), определенные поликристаллические сверхпроводящие соединения на основе купрата висмута (Dominec, J., Vasek, P., Svoboda, P., Plechacek, V. & Laermans, C., Modern Physics Letters B, 1992, 6, 1049-1054), 69% элементарных металлов с кубической решеткой (Baughman, R.H., Shacklette, J.M., Zakhidov, A.A. & Stafstrom, S., Nature, 1998, 392, 362-365), и встречающиеся в природе полиморфные модификации кристаллического оксида кремния (α-кристобалит и α-кварц) (Yeganeh-Haeri, Y., Weidner, D.J. & Parise, J.B., Science, 1992, 257, 650-652; Keskar, N.R. & Chelikowsky, J.R., Phys.Rev. B 48, 16227 (1993)). Коэффициенты Пуассона со значением вплоть до -12 были измерены на ауксетических полимерах (Caddock, B.D. & Evans, K.E., J.Phys.D: Appl.Phys., 1989, 22, 1877-1882), показывая, что возможны очень высокие поперечные напряжения (более чем на порядок величины выше, чем приложенная продольная нагрузка).

Применимые волокна (армирующие материалы) в полимерных композитах широко известны в пределах области технологии и могут включать непрерывные волокна, короткие рубленые волокна, текстильные тканевые структуры и сферические включения, изготовленные из стекла, углерода, арамида, бора, карбида кремния и оксида алюминия. Могут быть использованы любые комбинации названных волокон и форм. Нановолокна и нанотрубки также могут формировать волокна, пригодные для применения в настоящем изобретении. Конечно, очевидно, что прочие полимерные, металлические или керамические материалы, альтернативные таковым, какие указаны выше, могут быть включены в качестве волокон, как должно быть без труда понятно квалифицированному специалисту в этой области технологии.

Матричный материал согласно настоящему изобретению может включать один или более полимерных материалов. Матричный материал может включать термореактивные полимеры, термопластические полимеры или как термореактивные, так и термопластические полимеры. Примеры пригодных термореактивных полимеров хорошо известны квалифицированным специалистам в этой области технологии и включают любой материал из приведенных ниже, по отдельности или в комбинации: эпоксидные смолы, ненасыщенные сложные полиэфирные полимеры, фенольные смолы и полиимиды. Примеры пригодных термопластических полимеров хорошо известны квалифицированным специалистам в этой области технологии и включают любой материал из приведенных ниже, по отдельности или в комбинации: полипропилен, полиамид, поликарбонат, полиацетали, полиэфирэфиркетон (РЕЕК), полиэтилентерефталат (PET), полифениленсульфид (PPS), полиэфирсульфон (PES), полиэфиримид (PEI) и полибутилентерефталат (РВТ).

Матричный материал далее может включать один или более дополнительных компонентов, которые могут включать любой материал из приведенных ниже, по отдельности или в комбинации: отвердители, ускорители, пигменты, пластификаторы, огнезащитные составы и средства для повышения ударной вязкости. Дополнительные компоненты могут быть по природе органическими (включая полимерные), неорганическими (включая керамические) или металлическими.

Дополнительные компоненты добавляются с учетом желательных свойств композитного материала.

Ауксетический компонент согласно настоящему изобретению может быть введен в волокна с помощью ауксетических моноволокон и многонитевых прядей, и/или может быть внесен в матричный материал.

Ауксетические моноволокна и многонитевые пряди могут быть введены в форме непрерывных волокон, коротких рубленых волокон или текстильных тканевых структур.

Способ, каковым ауксетический компонент вводится в матричный материал, зависит от природы желательного композитного материала.

Например, тонкодиспергированные ауксетические материалы могут быть добавлены к матрице в виде наполнителя. Для введения в матрицу этим путем пригодны поликристаллические агрегаты α-кристобалита. Ауксетический наполнитель также может представлять собой альтернативный керамический материал, полимер или металл. Ауксетический характер также может быть придан композитному материалу путем организации ауксетического эффекта на молекулярном уровне внутри самой матрицы. Примеры ауксетических на молекулярном уровне материалов включают жидкокристаллические полимеры (He, C., Liu, P. & Griffin, A.C., Macromolecules, 31, 3145 (1998)), кристаллическую целлюлозу, элементарные металлы с кубической решеткой, цеолиты, α-кристобалит и α-кварц.

Ауксетические термопластические и/или термореактивные полимеры известны квалифицированному специалисту и могут быть пригодными для применения в качестве матричного материала в настоящем изобретении.

Ауксетический характер может быть придан композитам на металлической и керамической основе с помощью ауксетических металлических и керамических материалов.

Пригодные волокна в Композитах с Керамической Матрицей широко известны в пределах данной области технологии и могут включать непрерывные моноволокна и многонитевые пучки волокон, «усы», пластинки и дисперсные частицы карбида кремния, нитрида кремния, карбида бора, нитрида алюминия, диборида титана и нитрида бора. Могут быть использованы любые комбинации названных материалов и форм. Ауксетический компонент Композита с Керамической Матрицей может быть введен в волокна с помощью моноволокон и многонитевых пучков, «усов», пластинок и дисперсных частиц ауксетического керамического материала. Известные ауксетические керамические материалы включают α-кристобалит и α-кварц как полиморфные модификации оксида кремния, нитрида углерода (Guo, Y. & Goddard III, W.A., Chem.Phys.Lett., 1995, 237, 72) и определенные соединения купрата висмута.

Матричные материалы в Композитах с Керамической Матрицей широко известны квалифицированным специалистам в этой области технологии и включают оксиды, такие как оксид алюминия, оксид кремния, муллит, алюмосиликат бария, алюмосиликат лития и алюмосиликат кальция. Неоксидные керамические матричные материалы включают карбид кремния, нитрид кремния, карбид бора и нитрид алюминия. Ауксетический компонент Композита с Керамической Матрицей может быть введен в матричный материал в виде, например, тонкодиспергированных ауксетических керамических материалов, добавляемых к матрице в виде наполнителя. Альтернативно, керамическая матрица может изначально иметь ауксетический характер.

Пригодные волокна в Композитах с Металлической Матрицей широко известны в пределах данной области технологии и могут включать непрерывные волокна, прерывистые волокна, «усы», дисперсные частицы и проволоки из вольфрама, бериллия, титана, молибдена, бора, графита (углерода), оксида алюминия, карбида кремния, карбида бора и оксида алюминия-оксида кремния.

Матричные материалы в Композитах с Металлической Матрицей широко известны квалифицированным специалистам в этой области технологии и включают сплавы и суперсплавы алюминия, титана, магния, железа и меди.

Ауксетический компонент Композита с Металлической Матрицей может быть введен в волокна с помощью непрерывных волокон, прерывистых волокон, «усов», дисперсных частиц и проволок ауксетического керамического или металлического материала. Ауксетический компонент Композита с Металлической Матрицей может быть введен в матричный материал в виде, например, тонкодиспергированных ауксетических керамических или металлических материалов, добавляемых к матрице в форме наполнителя. Альтернативно, металлическая матрица может изначально иметь ауксетический характер. Известные ауксетические керамические материалы включают α-кристобалит и α-кварц как полиморфные модификации оксида кремния, нитрид углерода и определенные соединения купрата висмута. Известные ауксетические металлы включают мышьяк, кадмий и 69% элементарных металлов с кубической решеткой.

Настоящее изобретение также представляет способ получения описываемого здесь композитного материала.

Согласно второму аспекту настоящего изобретения представляется способ получения неотвержденного композитного материала первого аспекта, включающий смешение: слоя волокон, неотвержденной матрицы, первого компонента, который проявляет ауксетическое поведение, и второго компонента, который проявляет неауксетическое поведение.

Предпочтительно там, где ауксетический материал является анизотропным, способ согласно второму аспекту далее включает формирование неотвержденного композита, включающего ауксетический материал, имеющий требуемую ориентацию относительно прочих компонентов композита.

Согласно третьему аспекту настоящего изобретения предложен способ получения композитного материала, включающий формирование неотвержденного композитного материала в соответствии со вторым аспектом, и отверждение неотвержденного композитного материала.

Ауксетический материал, используемый для способов второго, третьего аспекта, выбирается как имеющий требуемые свойства и применяется в требуемом количестве. Неотвержденный композитный материал второго аспекта отверждается для получения отвержденного композитного материала, имеющего необходимые параметры теплового расширения.

В предпочтительном варианте осуществления матрица пропитывает слой волокон во время отверждения.

Типичный способ получения отверждаемого композитного материала первого аспекта включает:

а) укладку трехфазного препрега, составленного армированным волокном эпоксидным ауксетическим материалом, на технологический стол. Препрег состоит из непрерывных однонаправленных армирующих волокон и непрерывных однонаправленных ауксетических волокон в частично отвержденной эпоксидной матрице;

b) отрезание и размещение кусков листового препрега слоями один на другом на приспособлении с необходимым контуром для формирования многослойного ламината. Слои могут быть размещены в различных направлениях для оптимизации свойств композита;

с) помещение собранного многослойного ламината и приспособления в эластичный мешок для вакуумного формования и создание вакуума для удаления захваченного воздуха из заготовки композита;

d) помещение эластичного мешка для вакуумного формования, включающего композит и приспособление, внутрь автоклава для проведения отверждения эпоксидной смолы. Условия отверждения зависят от конкретного применяемого эпоксидного материала. Типично цикл отверждения продолжается много часов, в течение которых композитный материал обычно нагревают до температуры в диапазоне от 120 до 190°С и давлении типично от 350 до 700 кПа;

е) извлечение эластичного мешка для вакуумного формования, включающего композит и приспособление, из автоклава, извлечение композита и приспособления из эластичного мешка для вакуумного формования и извлечение композитной заготовки из приспособления перед дальнейшими операциями конечной обработки.

Альтернативно, еще один способ получения отверждаемого композитного материала включает следующее:

а) нанесение гелевого покрытия в открытую литейную форму;

b) помещение вручную армирующего волокна, включающего ауксетическое волокно, в литейную форму. Армирующее волокно и ауксетическое волокно могут быть в форме ткани или мата;

с) наливание, нанесение кистью или набрызгивание полимера, типично сложного полиэфира, смешанного с катализаторами и ускорителями, поверх и внутрь слоев армирующего волокна - ауксетического волокна;

d) применение резиновых валиков или вальцов для смачивания армирующих волокон и ауксетических волокон полимером и удаления захваченного воздуха;

е) необязательно добавление дополнительных слоев армирующего волокна - ауксетического волокна для увеличения толщины заготовки;

f) отверждение с использованием полимеров, отверждаемых при комнатной температуре, и инициирование отверждения с использованием катализатора в полимерной системе, которая отверждает композит без подведения теплоты извне.

Альтернативно, представляется способ получения отверждаемого композитного материала в форме полого цилиндра, включающий:

а) Пропускание армирующего и ауксетического волокна через ванну с полимером;

b) намотку пропитанных полимером армирующих и ауксетических волокон на вращающуюся оправку;

с) когда нанесено достаточное число слоев, отверждение компонента при комнатной температуре или при повышенной температуре в печи;

d) снятие сформованного композита с оправки.

Альтернативно, еще один способ получения отверждаемого композитного материала, включающий:

а) укладку трехфазного препрега, составленного армированным волокном эпоксидным ауксетическим материалом, на технологический стол. Препрег состоит из непрерывных однонаправленных армирующих волокон в частично отвержденной эпоксидной матрице, содержащей частицы ауксетического наполнителя.

b) Отрезание и размещение кусков листового препрега слоями один на другом на приспособлении с необходимым контуром для формирования многослойного ламината. Слои могут быть размещены в различных направлениях для оптимизации свойств композита.

с) Помещение собранного многослойного ламината и приспособления в эластичный мешок для вакуумного формования и создание вакуума для удаления захваченного воздуха из заготовки композита.

d) Помещение эластичного мешка для вакуумного формования, включающего композит и приспособление, внутрь автоклава для проведения отверждения эпоксидной смолы. Условия отверждения зависят от конкретного применяемого эпоксидного материала. Типично цикл отверждения продолжается много часов, в течение которых композитный материал типично нагревается до температуры в диапазоне от 120 до 190°С и давлении типично от 350 до 700 кПа.

е) Извлечение эластичного мешка для вакуумного формования, включающего композит и приспособление, из автоклава, извлечение композита и приспособления из эластичного мешка для вакуумного формования и извлечение композитной заготовки из приспособления перед дальнейшими операциями конечной обработки.

Альтернативно, еще один способ получения отверждаемого композитного материала включает следующее:

а) нанесение гелевого покрытия в открытую литейную форму.

b) Помещение вручную армирующего волокна в литейную форму. Армирующее волокно может быть в форме ткани или мата.

с) Смешение полимера, типично сложного полиэфира, включающего частицы ауксетического наполнителя, с катализаторами и ускорителями и затем наливание, нанесение кистью или набрызгивание полимера поверх и внутрь слоев армирующего волокна.

d) Применение резиновых валиков или вальцов для смачивания армирующих волокон полимером, содержащим ауксетическый наполнитель, и для удаления захваченного воздуха.

е) Необязательно добавление дополнительных слоев армирующего волокна и содержащего ауксетический наполнитель полимера для увеличения толщины заготовки.

f) Применение полимеров, отверждаемых при комнатной температуре, и инициирование отверждения с использованием катализатора в полимерной системе, которая отверждает композит без подведения теплоты извне.

Альтернативно, представляется способ получения отверждаемого композитного материала в виде полого цилиндра, включающий:

а) пропускание армирующих волокон через ванну с полимером, содержащим частицы ауксетического наполнителя внутри полимера.

b) Намотку армирующих волокон, пропитанных содержащим ауксетический наполнитель полимером, на вращающуюся оправку.

с) Когда на компонент было нанесено достаточное число слоев, отверждение либо при комнатной температуре, либо при повышенной температуре в печи.

d) Снятие сформованного композита с оправки.

Будет понятно, что коэффициент Пуассона, модуль Юнга и коэффициент теплового расширения определяются при атмосферном давлении и комнатной температуре (то есть 20°С), если не оговорено иное.

Предполагается, что материал согласно настоящему изобретению найдет применение в следующих областях использования:

а) композитные структуры, где существенное снижение веса или улучшение эксплуатационных характеристик, таких как допустимая нагрузка, желательно и может быть достигнуто путем снижения внутренних напряжений благодаря введению ауксетических материалов в многослойный материал. Варианты применения включают конструкционные детали для самолетов, дорожных транспортных средств, внедорожных транспортных средств, военных автомобилей, прецизионных станков, лодок, судов и подводных лодок.

b) Композитные инструменты с усовершенствованными технологическими характеристиками, например, включающие: экономичные варианты применения, в которых дорогое углеродное волокно может быть частично заменено недорогим ауксетическим волокном или наполнителем; улучшенная точность и более продолжительный срок службы благодаря согласованию тепловых свойств.

с) Композитные структуры, содержащие материалы (матрицы или армирующего компонента), которые термически рассогласованы вследствие отверждения при повышенных температурах. Применение ауксетических составных частей позволяет снизить массу композита, сократить стоимость конструирования, улучшить эффективность конструирования благодаря увеличению степеней свободы при проектировании и уменьшить расходы на изготовление и временные рамки.

d) Композитные структуры, содержащие материалы (матрицы или армирующего компонента), которые термически рассогласованы и работают в пределах обширного температурного диапазона, в том числе для применения в криогенных технологиях. Криогенные структуры, такие как криогенные топливные баки и детали космической техники, получат преимущество благодаря пониженному образованию микротрещин в результате снижения остаточных напряжений, когда внутрь композитов вводится ауксетический компонент.

е) Композитные структуры, проявляющие повышенную стабильность в вариантах применения, для которых стабильность является критически важной, таких как оптические приборы, радиотехническое оборудование и измерительные инструменты. Улучшенная стабильность обеспечивается сокращением образования микротрещин, сбалансированным армированием и снижением влияния производственных дефектов.

f) Композитные структуры, требующие поведения с нулевым или низким коэффициентом теплового расширения (СТЕ), включающие обшивку космических спутников для поддержания постоянства размеров и формы от высокой температуры при запуске до более низкой температуры в условиях космического пространства; субстраты для использования в электронных печатных платах; стабильные структуры, включающие оптические скамьи; субстраты крупных зеркал в телескопах; лазерные гироскопы в самолетах; устройства с волоконной брэгговской решеткой, демонстрирующие постоянство отраженной длины волны в диапазоне температур для применения в оптоэлектронных системах.

g) Композитные структуры, которые требуют станочной обработки после формования, получают преимущество от наличия ауксетических материалов в многослойном ламинате. При современном состоянии технологии станочная обработка создает дисбаланс в многослойном материале и может вызывать искажение детали. Это имеет место в конкретных вариантах применения для станочной обработки отформованных поверхностей на композитных инструментах.

h) Композитные структуры могут быть изготовлены с существенно несбалансированными многослойными ламинатами путем добавления ауксетических материалов к многослойному ламинату. Это будет иметь применение в деталях, которые заменяют отливки или которые могут быть сделаны из несбалансированных заготовок, изготовленных вручную, способами вязания и/или ткачества.

j) Путем добавления ауксетических материалов в комбинации с локализованными несбалансированными многослойными конфигурациями возможно создание локальных зон, которые имеют отличающийся от компонента коэффициент теплового расширения. Это может быть использовано для создания зон, пригодных для согласования компонентов, которые имеют существенно различающийся коэффициент теплового расширения (CТЕ), таких как металлические подшипники.

k) Недорогие компоненты могут быть получены, где значительные количества дорогостоящего высокоэффективного армирующего материала, такого как углеродное волокно, заменяются большой долей более дешевого ауксетического волокна.

l) Специалисту, сведущему в этой области технологии, хорошо известно, что ауксетические конфигурации имеют повышенное сопротивление прониканию. В дополнение, пониженные уровни внутренних напряжений внутри многослойного материала, обусловленные добавлением ауксетических материалов, будут повышать ударопрочность и уровень энергии, поглощаемой при разрушении. Это имеет применение в производстве легкой бронезащиты и структур пассивной безопасности в транспортных средствах.

m) Структуры, которые деформируются при воздействии механических, термических или электрических сигнальных воздействий, известные как «умные структуры», применимы для производства таких изделий, как самолет, с превосходными эксплуатационными характеристиками. Добавление ауксетических материалов к композитному многослойному материалу, используемому в «умной структуре», снижает стоимость и сложность конструкции, поскольку можно пренебречь факторами теплового согласования, и делает возможным оптимизацию и пригонку многослойного материала для реагирования на механические, термические или электрические сигнальные воздействия.

Настоящее изобретение ниже будет описано только в качестве примера и со ссылками на чертежи, на которых показано:

на фиг. 1 - схематическое представление однонаправленного композитного многослойного материала согласно прототипу;

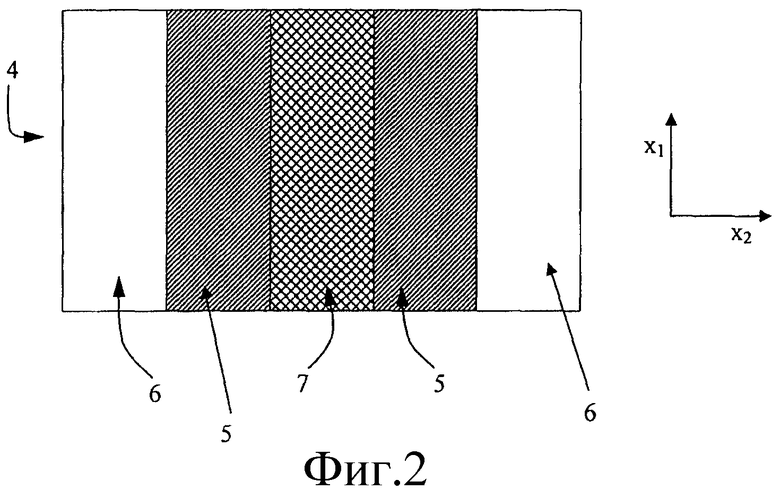

на фиг. 2 - схематическое представление однонаправленного композитного многослойного материала согласно настоящему изобретению;

на фиг. 3 - график, изображающий коэффициенты теплового расширения как функцию коэффициента Пуассона третьей фазы, для многослойного материала Фиг. 2;

на фиг. 4 график, на котором изображены коэффициент Пуассона и коэффициент теплового расширения третьей фазы как функция объемной доли армирующего волокна для многослойного материала Фиг. 2, с равными объемными долями для неауксетической матрицы и третьей ауксетической фазы;

на фиг. 5 - график, изображающий коэффициент Пуассона и коэффициент теплового расширения третьей фазы как функцию объемной доли армирующего волокна для многослойного материала Фиг. 2, с объемной долей третьей ауксетической фазы, равной 10% от объемной доли неауксетической матрицы;

на фиг. 6 - график, изображающий длину как функцию времени для ауксетического полипропиленового волокна, подвергнутого циклу нагревания от 30°С до 80°С и обратно до 30°С;

на фиг. 7 - график, изображающий коэффициент теплового расширения как функцию модуля Юнга третьей фазы для многослойного материала фиг. 2;

на фиг. 8 - модель для расчета Методом Конечных Элементов (FEM, МКЭ) трехфазного композита, включающего центральную фазу из армирующих волокон, окруженную матричной фазой и третьей (волокнистой) фазой, размещенной в каждом углу повторяющегося элемента;

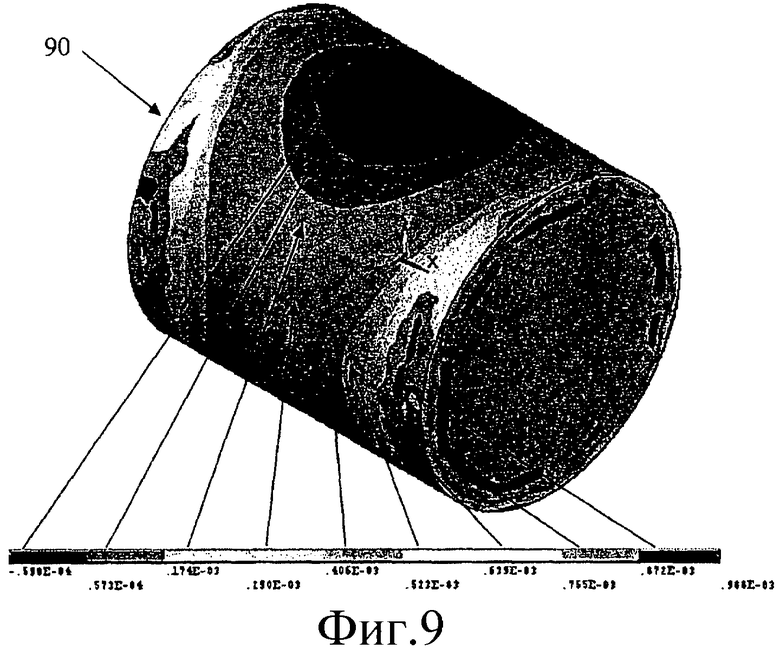

на фиг. 9 показана FEM-модель осевых напряжений, действующих на армирующую волокнистую фазу в результате нагревания композита до 120°С;

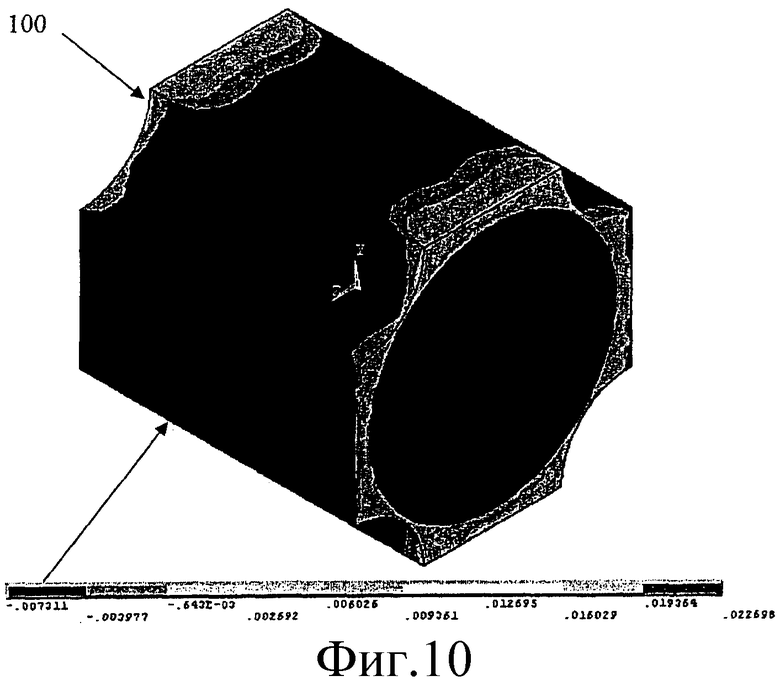

на фиг. 10 показана FEM-модель осевых напряжений, действующих на неауксетическую матричную фазу в результате нагревания композита до 120°С;

на фиг. 11 показана FEM-модель осевых напряжений, действующих на третью фазу в результате нагревания композита до 120°С;

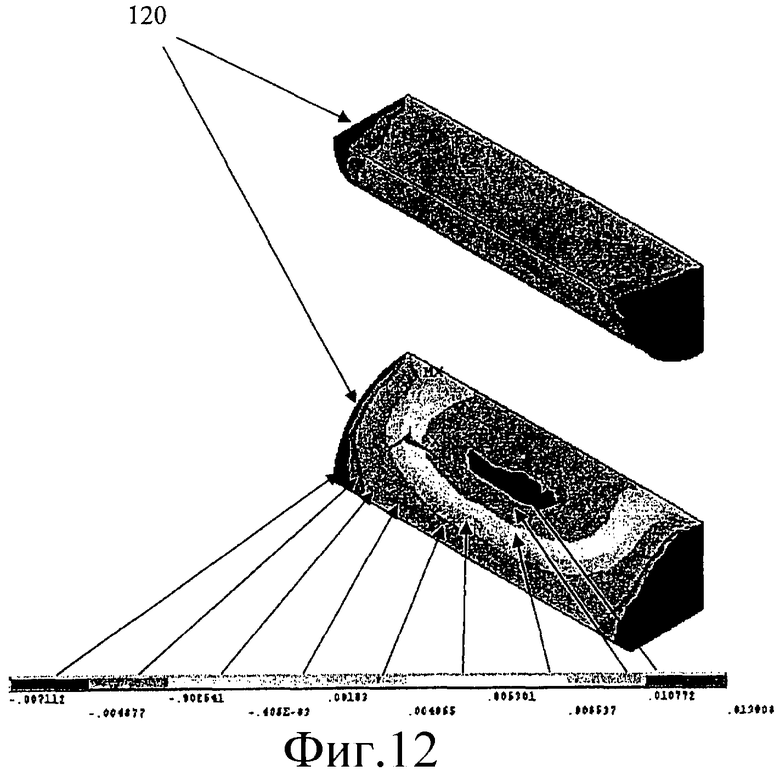

на фиг. 12 показана FEM-модель поперечных (z-направление) напряжений, действующих на неауксетическую третью фазу в результате нагревания композита до 120°С;

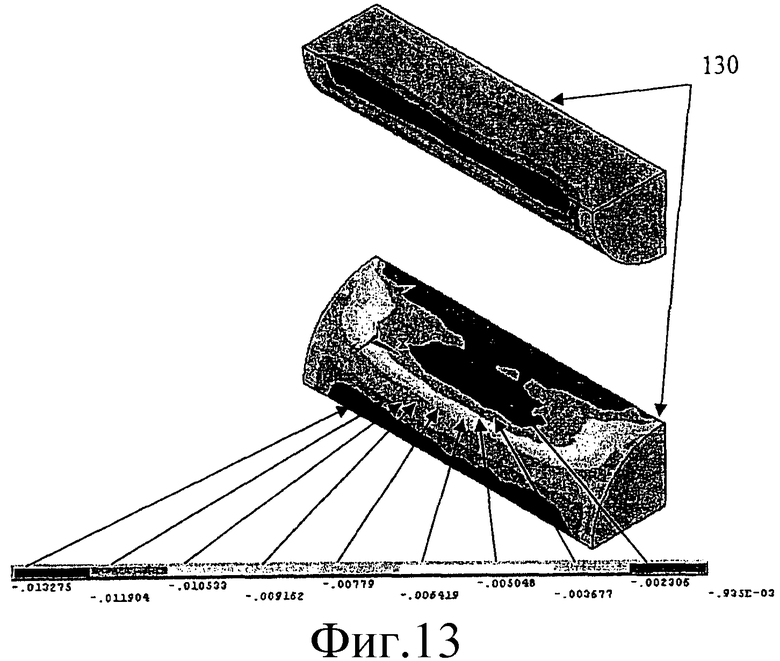

на фиг. 13 показана FEM-модель поперечных (z-направление) напряжений, действующих на ауксетическую третью фазу в результате нагревания композита до 120°С;

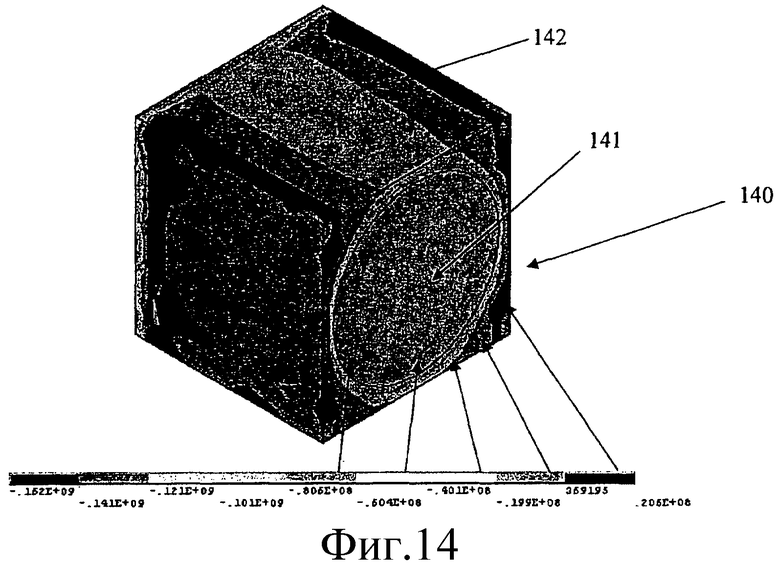

на фиг. 14 показана FEM-модель поперечных (z-направление) напряжений, действующих на двухфазный композит (включающий центральную фазу из армирующих волокон, окруженную неауксетической матрицей) в результате нагревания композита до 150°С; и

на фиг. 15 показана FEM-модель поперечных (z-направление) напряжений, действующих на трехфазный композит (включающий центральную фазу из армирующих волокон, окруженную неауксетической матрицей с ауксетической третьей фазой) в результате нагревания композита до 150°С.

На фиг. 1 показан композитный многослойный материал 1 согласно прототипу. Композитный материал 1 включает два слоя армирующего углеродного волокна 2 и три слоя эпоксидного матричного компонента 3. Слои армирующего углеродного волокна 2 расположены между слоями эпоксидного матричного компонента 3.

На фиг. 2 показан композитный многослойный материал 4 согласно настоящему изобретению. Композитный материал 4 включает слои армирующего углеродного волокна 5 и слои эпоксидного матричного компонента 6. Композитный материал также включает слой ауксетического компонента 7, который расположен между слоями армирующего углеродного волокна 5.

Нижеследующий текст иллюстрирует настоящее изобретение путем сравнения анизотропного теплового расширения и характеристик остаточных напряжений для прототипных композитных материалов типа, показанного на фиг. 1, и композитных материалов согласно настоящему изобретению типа, показанного на фиг.2.

Характеристики теплового расширения

Прототипный композитный материал

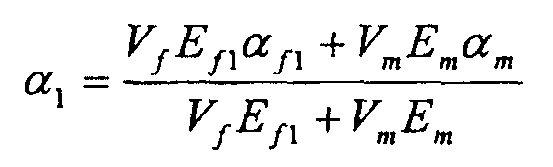

Если армирующие волокна 2 композитного материала 1 Фиг. 1 рассматривать как тесно связанные поверхности раздела, то известно, что коэффициенты теплового расширения вдоль и поперек направления слоя волокна 2 (x1) хорошо описываются следующими уравнениями (Kollar, L.P. & Springer, G.S., Mechanics of Composite Structures, Cambridge, стр. 443-444):

(1)

(1)

(2)

(2)

где α1 и α2 представляют коэффициенты теплового расширения композитного материала 1 вдоль и поперек направления слоя волокон 2 соответственно,

Vf и Vm представляют объемные доли слоя волокон 2 и матрицы 3 соответственно,

Ef1 и Em представляют осевой модуль слоя волокон 2 и модуль Юнга слоя матрицы 3 соответственно,

αf1, αf2 и αm представляют осевой коэффициент теплового расширения волокна 2, радиальный коэффициент теплового расширения волокна 2 и коэффициент теплового расширения матрицы 3 соответственно, и

νf12 и νm представляют осевой коэффициент Пуассона волокна 2 и коэффициент Пуассона матрицы 3 соответственно.

При использовании типичных значений параметров для углеродного волокна в качестве слоев волокна 2 и эпоксидной смолы в качестве матрицы 3 (Vf=0,62, Vm=0,38, Ef1=230 ГПа, Em=3 ГПа, αf1=-6×10-7 К-1, αf2=7×10-6 К-1, αm=5,4×10-5 К-1, νf12=+0,2 и νm=+0,38), уравнения (1) и (2) дают значения для коэффициентов теплового расширения композита α1=1,67×10-7 К-1 и α2=3,26×10-5 К-1, ясно демонстрируя анизотропный характер теплового расширения композитного материала 1 фиг. 1.

Композитный материал согласно настоящему изобретению

Общепризнанные аналитические модели, как показанные уравнениями (1) и (2), могут быть распространены на ситуацию с включением третьей фазы, и коэффициенты теплового расширения трехфазного композитного материала 4 Фиг. 2 описываются уравнениями

(3)

(3)

(4)

(4)

где Vа представляет объемную долю третьей ауксетической фазы 7,

Еа представляет модуль Юнга третьей ауксетической фазы 7,

αа представляет коэффициент теплового расширения третьей фазы 7, и

νа представляет коэффициент Пуассона третьей фазы 7,

с другими символами, как уже определенными для уравнений (1) и (2).

Одна или более характеристик третьей ауксетической фазы 7 могут варьировать, чтобы достигнуть равных параметров теплового расширения вдоль и поперек направления слоя волокон 5, включая возможность (почти) нулевого теплового расширения. Например, если допустить, что все прочие свойства третьей ауксетической фазы 7 совпадают со свойствами эпоксидной матрицы 6 и что эпоксидная фаза 6 и третья ауксетическая фаза 7 имеют одинаковые объемные доли, равные 0,19 (то есть объемная доля слоя волокон 5 составляет 0,62), то равные и почти нулевые значения теплового расширения достигаются вдоль и поперек направления слоя волокон 5 при выборе третьей ауксетической фазы 7, имеющей коэффициент Пуассона, близкий к -3. Это показано на фиг. 3, где показаны коэффициент Пуассона и коэффициент теплового расширения третьей ауксетической фазы 7 как функция объемной доли армирующего волокна 5, где объемная доля третьей ауксетической фазы равна 10% от объемной доли неауксетической матрицы 6. Известны полимерные ауксетические материалы, имеющие коэффициент Пуассона до -12.

Когда коэффициент теплового расширения равен нулю как вдоль, так и поперек направления волокна 6, справедливы следующие отношения для коэффициента теплового расширения и коэффициента Пуассона третьей фазы 7:

(5)

(5)

(6)

(6)

Уравнение (5) описывает возможность тщательного подбора относительных количеств и характеристик неауксетической армирующей фазы 5 и матричной фазы 6 для согласования с имеющим место коэффициентом теплового расширения и модулем Юнга третьей (ауксетической) фазы 7, и наоборот. Уравнение (6) приведено для выбора надлежащего знака и значения коэффициента Пуассона для третьей фазы 7, основываясь на относительных долях и свойствах неауксетической армирующей фазы 5 и матричной фазы 6 и модуле Юнга третьей фазы 7.

Коэффициент теплового расширения и коэффициент Пуассона третьей фазы 7 показаны на фиг. 4 как функция объемной доли армирующей фазы 5 для пропорций и свойств составных частей, как определено выше. Для реальных объемных долей армирующей фазы 5 в многослойных композитных системах 4 (Vf=0,6-0,7) коэффициент теплового расширения третьей фазы 7 составляет величину порядка 1×10-4 К-1. Коэффициент Пуассона третьей фазы 7 для величины Vf в диапазоне от 0,6 до 0,7 составляет значение порядка -2.

Альтернативно, может быть желательным иметь низкую объемную долю третьей ауксетической фазы 7. Коэффициент теплового расширения и коэффициент Пуассона показаны на фиг. 5 как функция объемной доли армирующей фазы 5 для свойств составных частей, как определено выше, с объемной долей третьей фазы 7, равной 10% от объемной доли матричной фазы 6. Для реальных объемных долей армирующей фазы 5 в многослойных композитных системах 4 (Vf=0,6-0,7) коэффициент теплового расширения третьей фазы 7 составляет величину порядка 3×10-4 К-1. Коэффициент Пуассона третьей фазы 7 для величины Vf в диапазоне от 0,6 до 0,7 составляет значение порядка -4.

Известны ауксетические полимеры с коэффициентами Пуассона в диапазоне от 0 до -12. Коэффициент теплового расширения в диапазоне от 1×10-4 до 3×10-4 К-1, для высокой и низкой объемных долей ауксетической фазы соответственно, является типичным для многих полимеров и соответствует коэффициенту теплового расширения, измеренному для ауксетических полипропиленовых волокон на уровне 2×10-4 К-1.

Фиг. 6 показывает график, изображающий длину как функцию времени для ауксетического полипропиленового волокна, подвергаемого циклу нагревания от температуры 30°С до 80°С и обратно до 30°С. При температуре 80°С волокно подвергается расширению на 0,14 мм от первоначальной длины, равной 13 мм при температуре 30°С. Это соответствует растяжению величиной 0,01 при повышении температуры на 50°С (50 К), приводя к коэффициенту теплового расширения волокна 2×10-4 К-1.

Альтернативно, для третьей ауксетической фазы 7, обладающей коэффициентом Пуассона νа=-0,6 (типичным для ауксетических полимерных волокон, описанных в литературе), при всех прочих параметрах, за исключением модуля Юнга, как указанных выше, и имеющей равные объемные доли третьей фазы 7 и матрицы 6, равные (но ненулевые) коэффициенты теплового расширения получаются для композитного материала 4, когда модуль Юнга третьей ауксетической фазы 7 составляет величину порядка осевого модуля Юнга армирующего (углеродного) волокна 5. Это показано на Фиг. 7, которая представляет собой график коэффициентов теплового расширения как функции модуля Юнга третьей фазы 7 для композитного материала 4 фиг. 2.

Остаточные напряжения

Двухфазная углеродно-эпоксидная композитная структура 1, схематически показанная на фиг. 1, типично отверждается при повышенных температурах и затем охлаждается до температур окружающей среды. Во время охлаждения матрица 3 и армирующий материал 2 сжимаются с различающимися степенями. Это приводит к термически вызываемым механическим напряжениям в каждом компоненте.

Что касается продольного расширения (то есть вдоль направления волокна 2), углеродное волокно 2 подвергается небольшому тепловому расширению или сжатию при охлаждении благодаря близкому к нулю коэффициенту теплового расширения волокна 2 в этом направлении. С другой стороны, эпоксидная смола 3 имеет высокий положительный коэффициент теплового расширения и поэтому сжимается в длину. Однако, пока поверхность раздела между эпоксидной смолой 3 и углеродом 2 остается неповрежденной, углеродное волокно 2 с более высоким модулем упругости удерживает эпоксидную матрицу 3, имеющую более низкий модуль, от сокращения, и тем самым термическая нагрузка преобразуется в механическое растягивающее напряжение в матрице 3. Растягивающее напряжение вдоль направления волокна 2 имеет тенденцию заставлять эпоксидную смолу 3 сжиматься в поперечном направлении (благодаря положительному коэффициенту Пуассона эпоксидной смолы), приводя к нарастанию остаточного напряжения на поверхности раздела между волокном 2 и матрицей 3 и тем самым к деградации механических свойств композитного материала 1.

Для трехфазного композитного материала 4, схематически показанного на Фиг. 2, преобразование термического растяжения в механическое напряжение в составных частях было бы склонно создавать растягивающее напряжение как в эпоксидной смоле 6, так и в ауксетическом материале 7 (третьей ауксетической фазе) в направлении волокна 5, при охлаждении композита 4. Ауксетическая фаза 7 будет расширяться в поперечном направлении в результате отрицательного коэффициента Пуассона, противодействуя тенденции эпоксидной смолы 6 к сокращению. Это приведет к снижению остаточных напряжений внутри композита 4, и поэтому уменьшает деградацию механических свойств, каковая в противном случае происходит в двухфазном композите 1, показанном на фиг. 1.

Подобным образом, во время нагревания трехфазного композита 4, матрица 6, ауксетическая фаза 7 и армирующая фаза 5 расширяются в различной степени. Опять же, углеродное волокно 5 испытывает небольшое тепловое расширение или сокращение при нагревании благодаря близкому к нулю коэффициенту теплового расширения волокна 5 в этом направлении. С другой стороны, эпоксидная фаза 6 и ауксетическая фаза 7 (третья) имеют высокие положительные коэффициенты теплового расширения и тем самым стремятся расшириться в длину. Однако углеродное волокно 5 с более высоким модулем упругости удерживает эпоксидную матрицу 6 с более низким модулем и ауксетическую фазу 7 от расширения, и тем самым термическая нагрузка преобразуется в механическое сжимающее напряжение в матрице 6 и ауксетической фазе 7 в направлении волокна 5. В результате высокие сжимающие напряжения развиваются в эпоксидной фазе 6 и ауксетической фазе 7 вдоль направления волокна 5 относительно близкого к нулю осевого напряжения в самом углеродном волокне 5. Сжимающее напряжение вдоль направления волокна 5 заставляет эпоксидную смолу 6 расширяться в поперечном направлении (вследствие положительного коэффициента Пуассона эпоксидной смолы 6), и ауксетическую фазу 7 сжиматься в поперечном направлении (в результате отрицательного коэффициента Пуассона). Опять же, имеет место снижение остаточных напряжений внутри композита 4, и поэтому уменьшение деградации механических свойств, каковая в противном случае происходит в двухфазном композите 1, как показанном на фиг. 1.

Для последующих фиг. 8-15, изображающих моделирование методом конечных элементов (FEM), код, показанный на фигурах, идентифицирует области более высокого сжимающего натяжения или напряжения, как таковые соответствуют затененному участку, показанному в левой стороне кода. Области более низкого сжимающего (или в некоторых случаях растягивающего) натяжения или напряжения показаны затенением, соответствующим таковому на правой стороне кода.

На фиг. 8 показано моделирование методом конечных элементов (FEM) трехфазного композитного материала типа, показанного на Фиг. 2, подвергаемого нагреванию от 0°С до 120°С. Фиг. 8 показывает трехфазную элементарную ячейку 80, используемую в FEM-моделировании, элементарную ячейку 80, включающую:

компонент из неауксетического однонаправленного армирующего волокна 81, имеющий объемную долю 0,62, коэффициент Пуассона в осевом направлении +0,2, модуль Юнга в осевом направлении 230 ГПа, коэффициент теплового расширения в осевом направлении -6×10-7 К-1 и коэффициент теплового расширения в поперечном направлении 7×10-6 К-1;

неауксетический матричный компонент 82, имеющий объемную долю 0,19, изотропный коэффициент Пуассона +0,38, изотропный модуль Юнга 3 ГПа, изотропный коэффициент теплового расширения 5,4×10-5 К-1, и

третью фазу компонента из однонаправленных волокон 83, имеющую объемную долю 0,19, изотропный модуль Юнга 3 ГПа и изотропный коэффициент теплового расширения 5,4×10-5 К-1.

На фиг. 9, 10 и 11 показаны FEM-модели отдельных компонентов элементарной ячейки типа, показанного на фиг. 8. На фиг. 9 показана FEM-модель армирующего волокна 90. На фиг. 10 показана FEM-модель матрицы 100, и на фиг. 11 показана FEM-модель третьей ауксетической фазы 110. Напряжения, которые развиваются при нагревании до температуры 120°С вдоль осевого (по волокну) направления в армирующем волокне 90, неауксетической матрице 100 и третьей фазе 110, ясно показывают сжимающие напряжения, развивающиеся в матрице 100 и третьей фазе 110 как составных частях, и что эти напряжения приблизительно на 2 порядка величины являются более высокими, чем таковые, которые развиваются в фазе армирующего волокна 90.

На фиг. 12 и 13 показаны FEM-модели поперечных напряжений, действующих на неауксетическую третью фазу 120 и 130 вследствие нагревания композитного материала до температуры 120°С. Напряжения, которые развиваются в поперечном z-направлении перпендикулярно осевому направлению для третьих фаз 120 и 130, имеют коэффициент Пуассона +0,38 (то есть такой же, как для неауксетической матричной фазы) и -0,6 (то есть ауксетической) соответственно.

На фиг. 12 и 13 ясно показана поперечная деформация третьей фазы 120 и 130, зависящая от знака коэффициента Пуассона материала, подвергающегося поперечному расширению и сокращению для неауксетического и ауксетического компонентов соответственно в результате осевого сжатия, которое нарастает при нагревании, по сравнению с фиг. 11.

На фиг. 14 и 15 показаны поперечные (в z-направлении) напряжения, которые развиваются внутри двухфазной 140 и трехфазной 150 композитной системы при нагревании до температуры 150°С.

Двухфазный композит 140, использованный для фиг. 14, представляет собой тип, показанный на фиг. 1, и включает:

компонент из неауксетического однонаправленного армирующего волокна 141, имеющий объемную долю 0,62, коэффициент Пуассона в осевом направлении +0,2, модуль Юнга в осевом направлении 230 ГПа, коэффициент теплового расширения в осевом направлении -6×10-7 К-1 и коэффициент теплового расширения в поперечном направлении 7×10-6 К-1; и

неауксетический матричный компонент 142, имеющий объемную долю 0,38, изотропный коэффициент Пуассона +0,38, изотропный модуль Юнга 3 ГПа и изотропный коэффициент теплового расширения 5,4×10-5 К-1.

Трехфазный композит 150, использованный для фиг. 15, представляет собой тип, показанный на фиг. 2, и включает:

компонент из неауксетического однонаправленного армирующего волокна 151, имеющий объемную долю 0,62, коэффициент Пуассона в осевом направлении +0,2, модуль Юнга в осевом направлении 230 ГПа, коэффициент теплового расширения в осевом направлении -6×10-7 К-1 и коэффициент теплового расширения в поперечном направлении 7×10-6 К-1;

неауксетический матричный компонент 152, имеющий объемную долю 0,19, изотропный коэффициент Пуассона +0,38, изотропный модуль Юнга 3 ГПа, изотропный коэффициент теплового расширения 5,4×10-5 К-1, и

компонент из ауксетического однонаправленного волокна 153, имеющий объемную долю 0,19, изотропный коэффициент Пуассона -0,6, изотропный модуль Юнга 0,3 ГПа и изотропный коэффициент теплового расширения 8,5×10-5 К-1.

На фиг. 14 и 15 ясно показано, что сокращение остаточных сжимающих напряжений достигается в трехфазном композите 150 по сравнению с двухфазным композитом 140. Это имеет место благодаря присутствию третьей ауксетической фазы 153.

Пример улучшения благодаря ауксетической фазе в многокомпонентном композите типа, показанного на фиг. 2, подвергаемом непосредственно приложенной механической нагрузке, был продемонстрирован в испытаниях, где было обнаружено, что одиночное ауксетическое волокно, встроенное в эпоксидную смолу, потребовало удвоенной силы и утроенной энергии для извлечения волокна из эпоксидной смолы по сравнению с эквивалентным неауксетическим волокном типа, показанного на фиг. 1. В настоящем изобретении эффект достигается не непосредственным приложением механической нагрузки, а путем преобразования термического натяжения в механическое напряжение во время охлаждения и/или нагревания композита.

Способ получения композитного материала

Пример 1

Приготовили композитную систему типа, показанного в Фиг. 2, включающую ауксетическое полипропиленовое волокно, встроенное в пластифицированную матрицу из эпоксидной смолы холодного отверждения. Ауксетические волокна были изготовлены с использованием экструзии расплава полипропиленового порошка марки РВ0580, произведенного фирмой Plast-Labor S.A. и поставленного фирмой Univar PLC. Использованная эпоксидная смола холодного отверждения представляла собой продукт Araldite LY 5052 с отвердителем HY 5084. Дибутилфталат был добавлен к смоле в качестве ингибитора сшивания во время процесса отверждения, тем самым позволяя тщательно контролировать степень сшивания в конечной получаемой композитной системе типа, показанного на фиг. 2.

Пример 2

Приготовили композитную систему типа, показанного на фиг. 2, включающую ауксетическое полипропиленовое волокно и стеклянное армирующее волокно, встроенные в пластифицированную матрицу из эпоксидной смолы холодного отверждения. Ауксетические волокна были изготовлены с использованием экструзии расплава полипропиленового порошка марки РВ0580, произведенного фирмой Plast-Labor S.A. и поставленного фирмой Univar PLC. Стекловолокно было поставлено фирмой PPM Glass. Эпоксидная смола холодного отверждения представляла собой продукт Araldite LY 5052 с отвердителем HY 5052, поставляемый фирмой Huntsman, типа, показанного на фиг.2.

Конечно, должно быть понятно, что изобретение не предполагает быть ограниченным подробностями вышеприведенных вариантов осуществления, которые описаны только в качестве примера.

Изобретение относится к технологии получения композитных материалов. Композитный материал включает слой волокон, объединенных с матрицей. При этом одна из составных частей, включающих матрицу и волокна, проявляет ауксетическое поведение при нагрузке вдоль первого направления, а другая из этих составных частей проявляет неауксетическое поведение при нагрузке вдоль первого направления. Коэффициенты теплового расширения каждого слоя материала, измеренные параллельно и перпендикулярно первому направлению, по существу равны. Изобретение обеспечивает увеличение продолжительности срока службы, сокращение стоимости конструирования, снижение массы композита. 4 н. и 14 з.п. ф-лы, 15 ил.

1. Композитный материал (4), содержащий слой волокон (5), объединенных с матрицей (6, 7), в котором матрица (6, 7) проявляет ауксетическое поведение при нагрузке вдоль первого направления, а слой волокон (5) проявляет неауксетическое поведение при нагрузке вдоль первого направления, при этом коэффициенты теплового расширения каждого слоя композитного материала, измеренные параллельно и перпендикулярно первому направлению, по существу, равны.

2. Композитный материал (4), содержащий слой волокон (5), объединенных с матрицей (6, 7), в котором слой волокон (5) проявляет ауксетическое поведение при нагрузке вдоль первого направления, а матрица (6, 7) проявляет неауксетическое поведение при нагрузке вдоль первого направления, при этом коэффициенты теплового расширения каждого слоя композитного материала, измеренные параллельно и перпендикулярно первому направлению, по существу, равны.

3. Композитный материал по п.1, в котором слой волокон включает первый компонент, а матрица включает второй компонент.

4. Композитный материал по п.1, в котором слой волокон включает второй компонент, а матрица включает первый компонент.

5. Композитный материал по любому из предшествующих пунктов, в котором слой волокон встроен в матрицу, частично встроен в матрицу или формирует отдельный слой в контакте с матрицей.

6. Композитный материал по п.1, в котором слой волокон включает однонаправленные волокна или текстильную, вязаную или нетканую сеть.

7. Композитный материал по п.6, в котором слой волокон включает однонаправленные волокна, причем первое направление, вдоль которого прилагается нагрузка для оценки ауксетического поведения, является параллельным направлению волокон.

8. Композитный материал по п.1, в котором коэффициенты теплового расширения композитного материала, измеренные параллельно и перпендикулярно первому направлению, по существу, равны.

9. Композитный материал по п.1, в котором объемная доля второго компонента составляет между 60 и 70%.

10. Композитный материал по п.1, в котором объемная доля первого компонента составляет менее чем 40%.

11. Композитный материал по п.1, в котором композитный материал дополнительно включает матричный материал, проявляющий неауксетическое поведение при нагрузке вдоль первого направления.

12. Композитный материал по п.11, в котором объемная доля неауксетического матричного материала составляет менее чем 40%.

13. Композитный материал по п.1, в котором ауксетический материал выбирается из ауксетических термопластических (сложные полиэфируретаны), термореактивных (силиконовый каучук) и металлических (медь) вспененных материалов, ауксетических термопластических микропористых полимерных цилиндров (полиэтилен со сверхвысокой молекулярной массой (ПЭСММ, UHMWPE), полипропилен (РР) и найлон), моноволокон (полипропилен (РР), найлон и сложный полиэфир) и пленок (полипропилен (РР)), полимеров природного происхождения (кристаллическая целлюлоза), композитных многослойных материалов (армированные углеродными волокнами эпоксидные смолы, армированные стекловолокном эпоксидные смолы и армированные арамидными волокнами эпоксидные смолы), определенных поликристаллических сверхпроводящих соединений на основе купрата висмута, 69% элементарных металлов с кубической решеткой, и встречающихся в природе полиморфных модификаций кристаллического оксида кремния(α-кристобалит и α-кварц).

14. Композитный материал по п.1, в котором матричный материал включает один или более полимерных материалов, выбираемых из термореактивных полимеров, термопластических полимеров или как термореактивных, так и термопластических полимеров.

15. Композитный материал по п.1, в котором матричный материал также включает один или более дополнительных компонентов, включающих любой материал из нижеследующих по отдельности или в комбинации: отвердитель, ускоритель, пигмент, пластификатор, огнезащитный состав и средство для повышения ударной вязкости.

16. Композитный материал, включающий слой волокон и неотвержденную матрицу, в соответствии с чем отверждение матрицы создает композит по п.1.

17. Композитный материал по п.16, в котором матрица пропитывает слой волокон во время отверждения.

18. Способ получения композитного материала по п.1, включающий стадии объединения слоя волокон с матрицей.

| FR 2864094 A1, 24.06.2005 | |||

| 0 |

|

SU156148A1 | |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТОЙ КОНСТРУКЦИИ И ПОДЛОЖКИ ДЛЯ ПЕЧАТНЫХ ПЛАТ НА ЕЕ ОСНОВЕ | 1995 |

|

RU2139792C1 |

| WO 03029350 A1, 10.04.2003 | |||

| Способ определения емкости сосудов | 1973 |

|

SU476451A1 |

| Устройство для зажигания ртутной лампы сверхвысокого давления | 1961 |

|

SU150932A1 |

| 0 |

|

SU168753A1 | |

| RU 20080750 C1, 27.05.1997. | |||

Авторы

Даты

2011-09-27—Публикация

2007-05-24—Подача