Настоящее изобретение относится к новым слоистым структурам из вентильных металлов и субоксидов вентильных металлов, которые имеют размер менее 100 нм в одном направлении, и к способу их производства.

Тонкодисперсные структуры, состоящие из металлов и субоксидов металлов, которые присутствуют в порошках или поверхностных областях больших металлических субстратов, имеют широкое многообразие применения в качестве катализаторов, подложек для катализаторов, в области технологии мембран и фильтров, в медицинском секторе в качестве материала для имплантатов, в качестве материалов для хранения во вторичных батареях и в качестве материала анодов конденсаторов из-за их большой удельной поверхности.

Международная заявка WO 00/67936 раскрывает способ производства тонко измельченных порошков вентильных металлов восстановлением порошков оксидов вентильных металлов посредством восстановления в газовой фазе таких металлов, как Mg, Al, Ca, Li и Ba. Вследствие объемной усадки при восстановлении оксида до металла и возрастания объема, вызванного твердыми оксидами восстанавливающих металлов, которые образуются, формируются высокопористые порошки вентильных металлов, имеющие высокую удельную поверхность, которые пригодны, в частности, для производства конденсаторов из твердых электролитов.

Обнаружено, что при специфических условиях восстановления формируются слоистые структуры, имеющие поперечные размеры в нанометровом интервале, со слоистыми материалами, первоначально содержащими чередующиеся слои восстановленного оксида вентильного металла и окисленного восстанавливающего металла.

Растворение и выщелачивание оксида восстанавливающего металла в неорганических кислотах способствует тому, чтобы наноструктуры вентильных металлов освобождались от оксида восстанавливающего металла.

В зависимости от геометрической структуры исходного оксида вентильного металла, получают тонко измельченные порошки, имеющие слоистую структуру, или подобные полосам или слоистые поверхностные структуры на металлических субстратах, имеющих относительно грубые/большие структуры, причем полосы металла и/или субоксида или ламеллы имеют ширину менее 100 нм и промежуток (промежуточное пространство), которое может быть размером до двух раз шире ширины полосы, в зависимости от оксида вентильного металла и состояния окисления, которого он достигает.

Таким образом, когда используются тонко измельченные порошки оксида вентильного металла, имеющие средние величины размера частиц первичной структуры от 50 до 2000 нм, предпочтительно, менее 500 нм, более предпочтительно, менее 300 нм, получают тонко измельченные порошки металла или субоксида, имеющие слоистую структуру и ширину полос металла или субоксида от 5 до 100 нм, предпочтительно, от 8 до 50 нм, особенно предпочтительно, до 30 нм и поперечные размеры от 40 до 500 нм и удельную площадь поверхности выше 20 м2/г, предпочтительно, выше 50 м2/г.

Когда используют относительно большие субстраты оксида вентильного металла, имеющие размеры выше, например, 10 мкм, получают на этих структурах полосы металла или субоксида, имеющие ширину до 100 нм, предпочтительно, от 5 до 80 нм, особенно предпочтительно, от 8 до 50 нм, более предпочтительно, до 30 нм, и расстояния на величину от одного до двух раз шире ширины полосы. Глубина канавок между полосами может быть до 1 мкм.

Относительно большие металлические структуры или субстраты, например, провода или фольга, имеющие подобную полосам поверхность, могут быть получены, во-первых, окислением этой поверхности, химически или анодным способом, и затем восстановлением этой поверхности по изобретению, причем глубину полосы определяют толщиной первоначально полученного слоя оксида.

Кроме того, структуры по изобретению могут быть получены, обеспечивая субстрат, содержащий, например, другой металл или керамику со слоем оксида вентильного металла, например, нанесением слоя вентильного металла осаждением из газовой фазы или электролитическим осаждением, окислением покрытия и восстановлением его по изобретению до металла или субоксида.

Оксиды вентильных металлов, используемые для целей настоящего изобретения, могут быть оксидами элементов переходных групп от 4 до 6 Периодической Таблицы, например Ti, Zr, V, Nb, Ta, Mo, W и Hf, а также их сплавами (смешанные оксиды) и Al, предпочтительно Ti, Zr, Nb и Ta, особенно предпочтительно Nb и Ta. В качестве исходных оксидов предпочтение отдают, в частности, Nb2O5, NbO2 и Ta2O5. Предпочтительные продукты реакции по изобретению представляют собой металлы исходных оксидов. Низшие оксиды (субоксиды) оксидов исходных вентильных металлов также могут быть получены в качестве продуктов восстановления. Особенно предпочтительный продукт восстановления представляет собой субоксид ниобия, имеющий металлические проводящие свойства, формулы NbOx где 0,7<x<1,3, который, в дополнение к танталу и ниобию, пригоден в качестве анодного материала для конденсаторов, по изобретению, в особенности, для использования в диапазоне низких напряжений активации до 10 В, особенно предпочтительно, до 5 В, в особенности, до 3 В.

В качестве восстанавливающих металлов возможно использовать Li, Mg, Ca, B и/или Al и их сплавы по изобретению. Предпочтение отдают Mg, Ca и Al, поскольку они менее инертны, чем металлы исходных оксидов. Особенное предпочтение отдают Mg или эвтектике из Mg и Al.

Характеристика продуктов восстановления по изобретению представляет собой содержание восстанавливающих металлов в интервале выше 10 млн. долей, в особенности, от 50 до 500 млн. долей, благодаря легированию в ходе восстановления.

Способ по изобретению, которым могут быть получены наноструктуры, основан на восстановлении оксидов металлов восстанавливающими металлами в форме паров, как описано в международной заявке WO 00/67936. Здесь, оксид вентильного металла, подлежащий восстановлению, в форме порошка приводят в контакт с парами восстанавливающего металла в реакторе. Восстанавливающий металл испаряют и переносят посредством потока газа-носителя, такого как аргон, над порошком оксида вентильного металла, присутствующим на сетке или в лодочке при повышенной температуре, обычно от 900 до 1200°C, таким же образом обычно за период от 30 минут до нескольких часов. Так как мольный объем оксидов вентильных металлов на величину от двух до трех раз больше объема соответствующего вентильного металла, значительное уменьшение в объеме происходит в ходе восстановления. Подобные губке, высокопористые структуры, в которых осаждается оксид восстанавливающего металла, следовательно, формируются при восстановлении. Так как мольные объемы оксидов восстанавливающих металлов больше, чем разность между мольными объемами оксида вентильного металла и вентильного металла, они встраиваются в поры с возникновением остаточных напряжений. Эти структуры могут быть освобождены от оксидов восстанавливающих металлов растворением этих оксидов так, чтобы получать высокопористые порошки металлов. Изучения механизма восстановления и образования пор и их распределения показали следующее: исходя из малых ядер реакции на поверхности частиц оксида вентильного металла или субстратов, формируются подобные слоистым структуры, имеющие наноразмеры позади фронта реакции вентильный металл/оксид вентильного металла в начальной фазе реакции. Эти слои сначала ориентированы перпендикулярно к поверхности в областях частицы/субстраты близко к поверхности. Однако, когда фронт реакции двигается глубже в частицы оксида/субстрат, ориентация и размеры ламелл определяются ориентацией кристалла и размерами первичных частиц в оксиде вентильного металла и условиями реакции. Некоторое число плоскостей решетки в кристаллите оксида вентильного металла замещается стехиометрически эквивалентным числом плоскостей решетки вентильного металла и оксида восстанавливающего металла. Эти слоистые наноструктуры, которые фактически энергетически очень неблагоприятны из-за высокого граничного напряжения, тем не менее производятся и становятся возможными, так как восстановление является сильно экзотермичным, и, по меньшей мере, часть избыточной энергии не рассеивается в виде тепла, но "вкладывается" в формировании структуры, которая делает возможной кинетику быстрой реакции. Многие плоские разделы фаз слоистых структур действуют как "быстрые пути" для атомов восстанавливающих металлов, то есть они позволяют осуществляться быстрой диффузии и тем самым кинетики реакции, которая приводит к быстрому и эффективному восстановлению полной энергии реакционной системы. Однако подобные слоистым структуры, состоящие из вентильных металлов и оксидов восстанавливающих металлов, формируются только в метастабильном состоянии, которое при введении термической энергии приводит к структурному состоянию, имеющему даже более низкую энергию. В процессе восстановления, проводимом "нормально" с относительно длинными промежутками времени термической обработки и постоянными условиями реакции (температура, давление паров восстанавливающего металла и т.д.), это структурное превращение неизбежно происходит, то есть слоистые наноструктуры превращаются в гораздо более грубую и взаимопроникающую структуру, состоящую из областей вентильного металла и областей оксидов восстанавливающего металла.

Обнаружили, что слоистые структуры могут быть заморожены, если обеспечивают охлаждение продукта восстановления до температуры, при которой слоистые структуры остаются стабильными до того, как происходит трансформация этих структур. По изобретению, условия восстановления, следовательно, устанавливают так, чтобы восстановление могло протекать очень равномерно в пределах короткого периода времени, то есть если используют пылевидный исходный оксид, внутри слой порошка оксида и продукт восстановления охлаждают настолько быстро, насколько возможно немедленно после того, как восстановление завершается.

По этой причине, предпочтение отдают использованию слоя порошка малой толщины, чтобы гарантировать равномерное проникновение паров восстанавливающего металла через этот слой. Толщина слоя порошка составляет, особенно предпочтительно, менее 1 см, более предпочтительно, менее 0,5 см.

Кроме того, равномерное проникновение паров восстанавливающего металла через слой порошка может быть обеспечено предоставлением большой длины свободного пути парам восстанавливающего металла. По изобретению, восстановление, следовательно, предпочтительно, проводят при пониженном давлении, более предпочтительно, в отсутствии газов-носителей. Это восстановление, особенно предпочтительно, проводят при давлении паров восстанавливающего металла от 10-2 до 0,4 бара, более предпочтительно, от 0,1 до 0,3 бара, в отсутствии кислорода. Низкое давление несущего газа до 0,2 бара, предпочтительно, менее 0,1 бара может быть принято без помех. Подходящие газы-носители представляют собой, в частности, благородные газы, такие как аргон и гелий и/или водород.

Увеличение глубины слоистых структур уменьшается с увеличением глубины в результате более длинного пути диффузии вдоль поверхности раздела фаз между ламеллами восстановленного металла и оксидом восстанавливающего металла, формируемым между этими ламеллами металла. Обнаружили, что трансформация слоистой структуры, в основном, не происходит в ходе восстановления до глубины в материале до 1 мкм.

Предпочтение, следовательно, отдают, по изобретению, использованию порошков оксидов вентильных металлов, чья наименьшая поперечная величина размера частиц первичной структуры (размер кристаллита) не превышает 2 мкм, предпочтительно, 1 мкм, особенно предпочтительно, в среднем, 0,5 мкм. Порошки оксидов вентильных металлов могут быть использованы как пористые спеченные агломераты, если первичные структуры имеют, соответственно, малые размеры. Также предпочтительна для первичных частиц сильно спеченная вместе, но иерархически структурированная сетка из открытых пор, присутствующих между агломерированными первичными частицами так, чтобы распределение размера открытых пор делало возможным для паров восстанавливающего металла непосредственно проникать и восстанавливать очень большую долю поверхностей первичных частиц.

Даже если они являются существенно менее эффективными, чем каналы пор, границы зерен между смежными первичными частицами также могут ускорять диффузию. Следовательно, предпочтительно для очень высоких пропорций границ зерен между первичными частицами, чтобы они были сформированы в дополнение к малым первичным частицам и открытой пористости в агрегированных частицах оксидов вентильных металлов. Это достигают оптимизацией размера первичных частиц и спеканием в осаждении предшественников оксидов в качестве гидроксидов и обжигом этих гидроксидов, чтобы сформировать оксиды вентильных металлов. Обжиг, предпочтительно, проводят при температурах от 400 до 700°C. Особенно предпочтительны температуры обжига от 500 до 600°C.

В производстве металлической фольги или проводов, имеющих слоистую структуру поверхности, предпочтение отдают использованию металлической фольги или проводов, чья поверхность имеет оксидный слой, имеющий толщину менее 1 мкм, предпочтительно, менее 0,5 мкм.

После восстановления при давлении ниже атмосферного, которое может происходить от нескольких минут до нескольких часов, предпочтительно, от около 10 до 90 минут, в зависимости от используемых паров восстанавливающего металла или смеси паров металлов и его давления паров, восстановление останавливают, прерывая подачу паров восстанавливающего металла, и восстановленный вентильный металл быстро охлаждают до температуры ниже 100°C, чтобы стабилизировать слоистую наноструктуру слоев вентильного металла или субоксида вентильного металла и оксида восстанавливающего металла. Спекание смежных слоистых структур, имеющих различные ориентации с легким огрублением, может быть принято. Охлаждение может быть произведено, например, посредством быстрого увеличения давления при введении защитного газа (охлаждающий газ), предпочтительно, аргона или гелия. Предпочтение отдают охлаждению до 300°C в течение 3 минут, далее до 200°C в течение следующих 3 минут и далее до 100°C в течение дальнейших 5 минут.

По изобретению восстановление, предпочтительно, проводят при сравнительно низкой температуре, чтобы минимизировать огрубление слоистых наноструктур. Предпочтительна температура оксида вентильного металла, подлежащего восстановлению, от 500 до 850°C, более предпочтительно, менее 750°C, особенно предпочтительно, менее 650°C. Здесь, фактическая температура может быть значительно превышена при начале восстановления из-за экзотермической природы реакции восстановления.

Различные меры по изобретению во избежание разрушения и огрубления слоистых наноструктур, состоящих из продукта реакции и окисленного восстанавливающего металла, которые первоначально формируются при восстановлении, могут быть использованы как альтернативы или в комбинации.

Например, при высокой температуре восстановления достаточно гарантировать короткое время восстановления обеспечением эффективного, быстрого доступа паров восстанавливающего металла, например, посредством малого слоя порошка исходного оксида металла и/или сниженным давлением газа-носителя, то есть повышенной длиной свободного пути для атомов пара восстанавливающего металла.

С другой стороны, при низкой температуре восстановления могут быть приняты более длительные времена восстановления.

Исходные агломераты порошка оксида вентильного металла, имеющие предпочтительную структуру с открытыми порами, требуют менее строгих условий процесса, чтобы достигнуть слоистой структуры по изобретению.

После того, как восстановление завершено, и восстановленный оксид вентильного металла охлажден и сделан инертным постепенным введением кислорода или воздуха, заключенный в нем оксид восстанавливающего металла может быть выщелочен из получающейся наноструктуры, например, посредством неорганических кислот, таких как серная кислота или соляная кислота или их смесей, промыт деминерализованной водой до нейтральной реакции и высушен.

В случае восстановления тонко измельченных порошков, они содержат частицы, имеющих пластинчатую первичную структуру, которая частично врастает в другую дендрито-подобным образом.

После того, как оксиды восстанавливающих металлов были удалены выщелачиванием, свободно стоящие слоистые структуры вентильных металлов остаются геометрически стабильными, так как они достаточно хорошо спекаются в смежные, обычно различно ориентированные слоистые структуры через концевые части индивидуальных слоев. Первоначальная (поликристаллическая) частица оксида вентильного металла тем самым превращается в агрегированную частицу вентильного металла, чьи первичные частицы содержат группы слоистых структур различной ориентации и которые спекаются друг с другом. В целом, тем самым формируется стабильная взаимопроникающая структура металла и "плоские" поры.

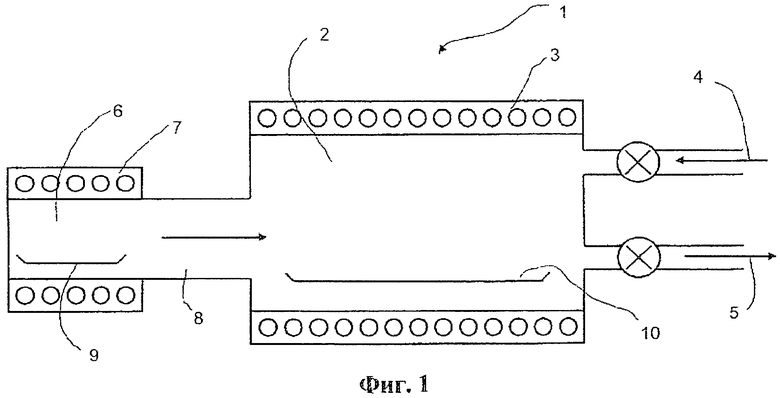

Фиг.1 схематично показывает устройство для проведения процесса по изобретению. Реактор, который обычно обозначают 1, имеет камеру восстановления 2. Указанное цифрой 3 обозначает регулирование температуры, которое содержит нагревающие змеевики и охлаждающие змеевики. Защитный или промывающий газ или охлаждающий газ вводят через клапан в камеру восстановления в направлении стрелки 4. Камеру восстановления откачивают или из нее удаляют газы в направлении стрелки 5. Камера восстановления 2 соединена с камерой испарения 6 для восстанавливающего металла, которая снабжается отдельным нагреванием 7. Тепловое разделение камеры испарения и камеры восстановления проводят посредством вентильной области 8. Оксид вентильного металла, подлежащий восстановлению, присутствует в виде тонкого слоя порошка в лодочке 10. Если используют фольгу или провода оксида вентильного металла, либо фольгу или провода, имеющие поверхность, состоящую из оксида вентильного металла, их, предпочтительно, подвешивают вертикально и параллельно к потоку паров восстанавливающего металла в камере восстановления. Восстанавливающий металл в лодочке 9 нагревают до температуры, которая обеспечивает желательное давление паров.

Порошок оксида вводят в виде слоя, имеющего высоту 5 мм в лодочке. Лодочку, содержащую стружки магния, помещают в камеру испарения. Реактор продувают сильной струей аргона. Камеру восстановления затем нагревают до температуры восстановления и откачивают до давления 0,1 бара. Камеру испарения затем нагревают до 800°C. Давление паров магния (статическое) составляет около 0,04 бара. Через 30 минут нагревание камеры восстановления и камеры испарения выключают и вводят аргон, который был охлажден понижением давления с 200 бар, и пропускают его через камеру восстановления в течение дальнейшего периода времени. Стенки камеры восстановления в то же самое время охлаждают с помощью воды.

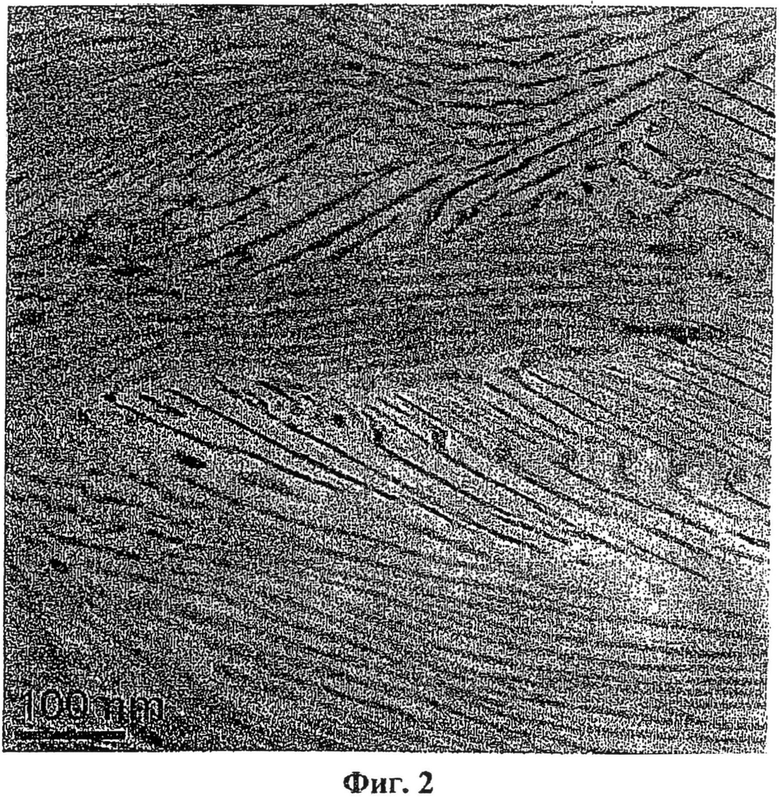

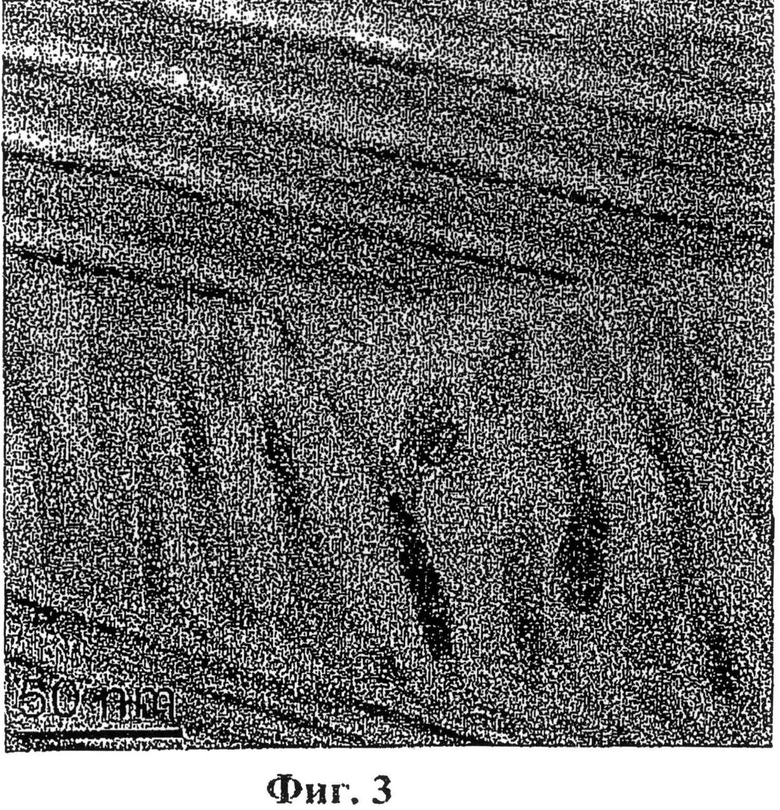

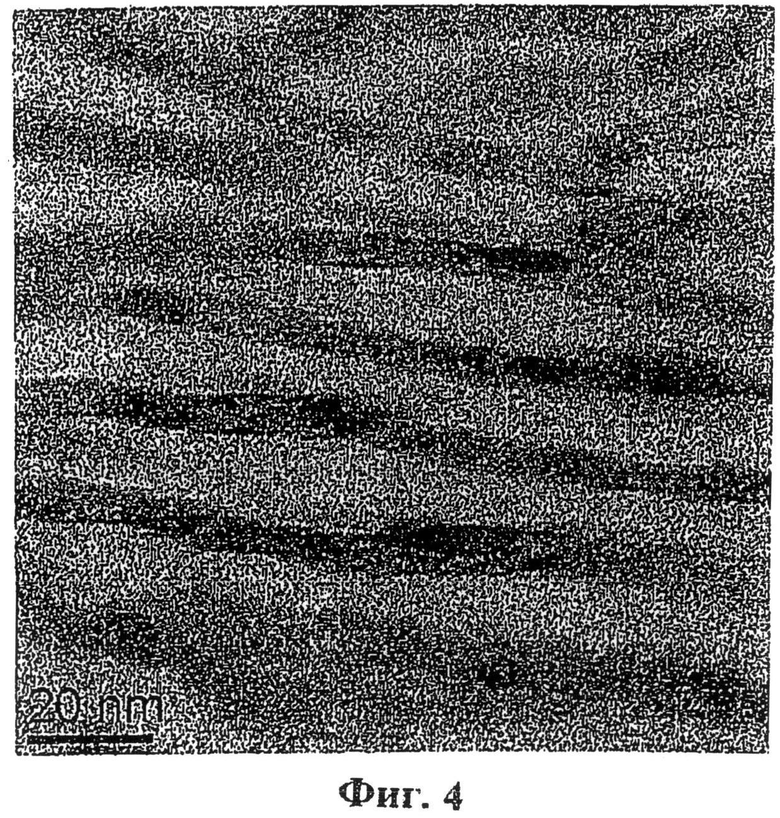

Фигуры 2, 3 и 4 показывают микрофотографии просвечивающей электронной микроскопии порошка тантала, который был восстановлен по изобретению после получения сфокусированного ионного пучка продукта восстановления в различных увеличениях. Темные полосы на фигурах представляют собой ламеллы тантала, а полосы светлого цвета представляют собой ламеллы оксида магния. Различные ориентации слоистых структур соответствуют различным ориентациям кристаллита исходного пентаоксида тантала.

Изобретение относится к тонкодисперсным структурам, содержащим вентильный металл или субоксид вентильных металлов, и может быть использовано, в частности, в качестве материалов для катализаторов, мембран, фильтров, анодов конденсаторов. Ламельные наноструктуры содержат вентильный металл или субоксид вентильного металла и присутствуют в порошках или поверхностных областях металлических или керамических субстратов в виде полос или слоев, имеющих поперечный размер от 5 до 100 нм. Способ их получения включает восстановление оксидов вентильных металлов и после завершения восстановления немедленное охлаждение до температуры, при которой ламельные структуры остаются стабильными. Изобретение направлено на получение тонкодисперсных структур с большой удельной поверхностью. 4 н. и 12 з.п. ф-лы, 4 ил.

1. Ламельная наноструктура, содержащая вентильный металл или субоксид вентильного металла, и присутствующая в порошках или поверхностных областях металлических или керамических субстратов, причем вентильный металл или субоксид вентильного металла сформирован в виде полос или слоев, имеющих поперечный размер от 5 до 100 нм.

2. Ламельная наноструктура по п.1, которая присутствует в порошках и в которой вентильный металл или субоксид вентильного металла сформирован в виде слоев.

3. Ламельная наноструктура по п.1, которая присутствует в поверхностных областях металлических или керамических субстратов и в которой вентильный металл или субоксид вентильного металла сформирован в виде полос.

4. Ламельная наноструктура по п.1, где субстраты представляют собой фольгу или провода, а сформированные полосы имеют ширину от 5 до 100 нм и расстояние между полосами величиной до двух раз шире ширины полосы.

5. Ламельная наноструктура по п.1, где полосы или слои расположены параллельно в группах.

6. Ламельная наноструктура по п.1, где полосы или слои имеют поперечный размер от 8 до 50 нм или где полосы имеют ширину от 8 до 50 нм.

7. Ламельная наноструктура по п.1, которая содержит в качестве вентильного металла Ti, Zr, V, Nb, Ta, Mo, W, Hf или Al, в особенности Nb или Ta, или их сплавы.

8. Ламельная наноструктура по п.1, в которой субоксид вентильного металла имеет формулу NbOx, где 0,7<x<1,3.

9. Ламельная наноструктура по любому из пп.1-8, отличающаяся тем, что она содержит, по меньшей мере, один восстанавливающий металл в количестве от 10 до 500 млн долей.

10. Способ получения ламельной наноструктуры, содержащей вентильный металл или субоксид вентильного металла, включающий восстановление оксидов вентильных металлов посредством паров восстанавливающих металлов при температуре, достаточной для восстановления с формированием ламельной наноструктуры, и немедленно после завершения восстановления охлаждение полученной ламельной структуры до температуры, при которой ламельные структуры остаются стабильными, при этом происходит замораживание структуры восстановленного оксида вентильного металла до термического разложения ламельной структуры и превращения в огрубленные структуры.

11. Способ по п.10, отличающийся тем, что восстановление проводят при давлении инертного газа менее 0,2 бар и давлении паров восстанавливающего металла от 10-2 до 0,4 бар.

12. Способ по п.10, отличающийся тем, что продукт восстановления охлаждают до температуры ниже 100°C в течение нескольких минут немедленно после того, как восстановление завершено.

13. Способ по п.10, отличающийся тем, что Li, Al, Mg и/или Ca, в особенности Mg, используют в качестве восстанавливающего металла.

14. Способ по любому из пп.10-13, отличающийся тем, что оксиды Al, Hf, Ti, Zr, V, Nb, Ta, Mo и/или W и их смешанные оксиды, в особенности Nb или Ta, используют в качестве оксидов, подлежащих восстановлению.

15. Агрегированная частица, содержащая первичные частицы, имеющие ламельные наноструктуры по любому из пп.1-3, 5-9.

16. Анод, полученный из порошка, имеющего ламельные наноструктуры по любому из пп.1-3, 5-9.

| WO 00/67936 A, 16.11.2000 | |||

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| СПОСОБ ЧАСТИЧНОГО ВОССТАНОВЛЕНИЯ ОКСИДА МЕТАЛЛА И ОКСИД МЕТАЛЛА С ПОНИЖЕННЫМ СОДЕРЖАНИЕМ КИСЛОРОДА | 1999 |

|

RU2230031C2 |

| СПОСОБ ЧАСТИЧНОГО ВОССТАНОВЛЕНИЯ ОКСИДА НИОБИЯ, ОКСИД НИОБИЯ С ПОНИЖЕННЫМ СОДЕРЖАНИЕМ КИСЛОРОДА, КОНДЕНСАТОР С ОКСИДОМ НИОБИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ АНОДА КОНДЕНСАТОРА | 1999 |

|

RU2232720C2 |

Авторы

Даты

2013-09-27—Публикация

2008-07-23—Подача