Изобретение относится к области механической обработки посредством обкатывания роликами, например, цилиндрических шеек коленчатых валов. В частности, изобретение относится к устройству тестирования обкаточных инструментов.

Обкаточные станки позволяют выполнять галтели с каждой стороны цилиндрической шейки коленчатого вала. Каждую цилиндрическую шейку коленчатого вала зажимают между двумя роликами, с одной стороны, и, с другой стороны, двумя опорными дисками, расположенными противоположно роликам. Ось вращения роликов имеет наклон по отношению к оси вращения коленчатого вала, при этом ролики опираются с каждой стороны цилиндрической шейки коленчатого вала. Давление, оказываемое роликами, обеспечивает обкатывание галтелей с каждой стороны цилиндрической шейки коленчатого вала. Прижимной диск действует силой давления на ролики, которые удерживаются на месте обоймой. Ролики катятся одновременно по шейке коленчатого вала и по прижимному диску, когда коленчатый вал приводят во вращение. Вращение коленчатого вала осуществляют при помощи обкаточного станка, который содержит средства удержания и приведения во вращение коленчатого вала.

Операция обкатывания коленчатых валов является очень дорогой. Чтобы снизить стоимость операции, необходимо оптимизировать инструменты для увеличения срока службы инструментов и обеспечения стабильного износа инструментов. С одной стороны, износ инструментов необходимо контролировать, чтобы гарантировать качество механической обработки, и, с другой стороны, срок службы необходимо оптимизировать, чтобы добиться максимальной рентабельности инструмента и сохранять минимально необходимое качество обкатывания.

Техническая проблема связана с тестированием обкаточных инструментов. Чтобы гарантировать более стабильный и более длительный срок службы, необходимо производить испытания на срок службы. Точно так же возможные модификации, производимые на обкаточных инструментах, требуют по меньшей мере проверки до использования этих инструментов на линии механической обработки. В настоящее время испытания, производимые на обкаточных инструментах, требуют осуществления предварительного этапа проверки в производственной линии. Конструкцию производственной линии приходится менять, что отрицательно сказывается на ее производительности. Кроме того, применение тестов требует изменения конфигурации производственной линии, что занимает очень много времени, тем более что необходимые тесты могут быть самыми разными. С другой стороны, испытания проводят на коленчатых валах, которые после этого нельзя выпускать в продажу. Число отбракованных коленчатых валов увеличивается, поскольку коленчатые валы теряют свое качество намного быстрее, чем обкаточные инструменты, и для тестирования набора обкаточных инструментов на полный износ требуется несколько коленчатых валов. Таким образом, испытания обкаточных инструментов в целом отрицательно сказываются на производительности.

Задачей настоящего изобретения является устранение недостатков известных технических решений путем создания устройства тестирования инструментов для обкатывания коленчатых валов, позволяющего производить тест без использования коленчатого вала, причем тест осуществляют независимо от линии механической обработки.

В связи с этим объектом настоящего изобретения является устройство тестирования обкаточных инструментов для станка, предназначенного для обкатывания по меньшей мере одной цилиндрической шейки, при этом станок содержит по меньшей мере один ролик, предназначенный для качения в обкатываемой зоне цилиндрической шейки, прижимной диск, действующий давлением на указанный ролик, и два опорных диска, поддерживающих цилиндрическую шейку противоположно указанному ролику, причем указанное устройство по меньшей мере содержит:

- средства удержания и вращения в обкаточном станке, которые обеспечивают возможность вращения устройства тестирования вокруг оси вращения,

- дорожку качения роликов, взаимодействующую с указанным роликом, при этом дорожка качения роликов выполнена с возможностью симметричного вращения вокруг оси вращения устройства с профилем, имеющим закругление,

- цилиндрическую дорожку качения, взаимодействующую с указанными опорными дисками обкаточного станка.

Предпочтительным является то, что соответствующий станок предназначен для обкатывания коленчатого вала, содержащего определенное число цилиндрических шеек, устройство содержит цилиндрическую дорожку качения для каждой пары опорных дисков и дорожку качения роликов, взаимодействующую с каждым роликом станка.

Устройство предпочтительно содержит главный вал, на котором установлены кольца качения для роликов, каждое из которых содержит по меньшей мере одну дорожку качения роликов, при этом на главном валу установлены также кольца качения для опорных дисков, каждое из которых образует цилиндрическую дорожку качения для пары опорных дисков, при этом кольца качения неподвижно соединены при вращении с главным валом.

Согласно предпочтительному варианту выполнения главный вал содержит заплечик позиционирования кольца качения, входящего в положение упора в заплечик.

В кольцах качения выполнен осевой паз, обеспечивающий их соединение с усилительной шпонкой удержания во вращении, установленной в пазу главного вала.

Предпочтительным является то, что кольца качения для роликов выполнены, каждое, в виде прижимного диска, идентичного прижимному(ым) диску(ам) обкаточного станка.

Согласно другому предпочтительному варианту выполнения средства удержания и вращения в обкаточном станке содержат:

- отверстие, выполненное на первом конце главного вала симметрично к оси вращения устройства тестирования и предназначенное для размещения в нем первого приводного шпинделя,

- резьбовое отверстие, выполненное на втором конце главного вала симметрично вокруг оси вращения устройства тестирования и предназначенное для размещения в нем резьбового стержня приводного устройства,

- со стороны, противоположной резьбовому отверстию, в приводном устройстве выполнено отверстие, коаксиальное с осью вращения устройства тестирования, предназначенное для введения в него второго приводного шпинделя.

Изобретение, его особенности и преимущества будут более очевидны из нижеследующего описания со ссылками на прилагаемые чертежи, на которых представлено следующее:

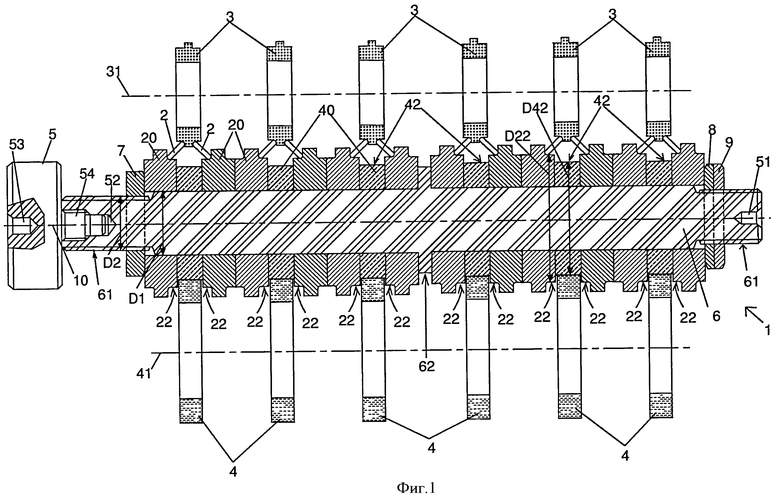

фиг.1 - разрез устройства тестирования в соответствии с настоящим изобретением, на которое опираются обкаточные инструменты;

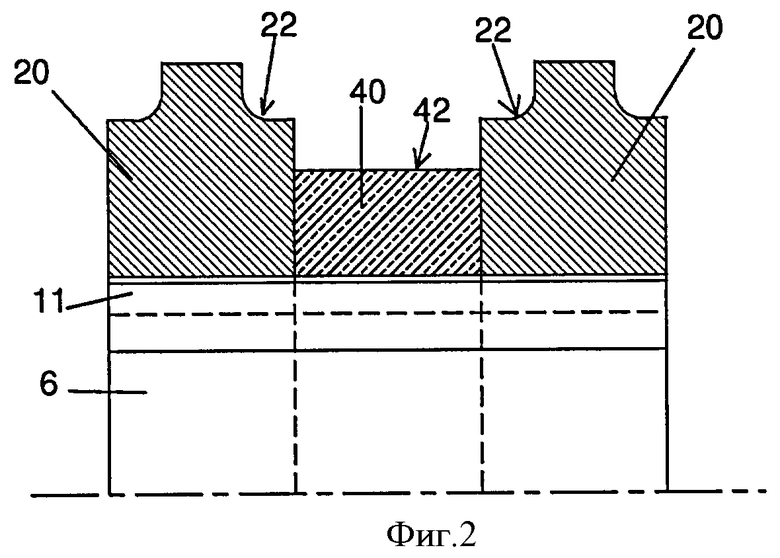

фиг.2 - частичный вид в разрезе колец качения в соответствии с настоящим изобретением;

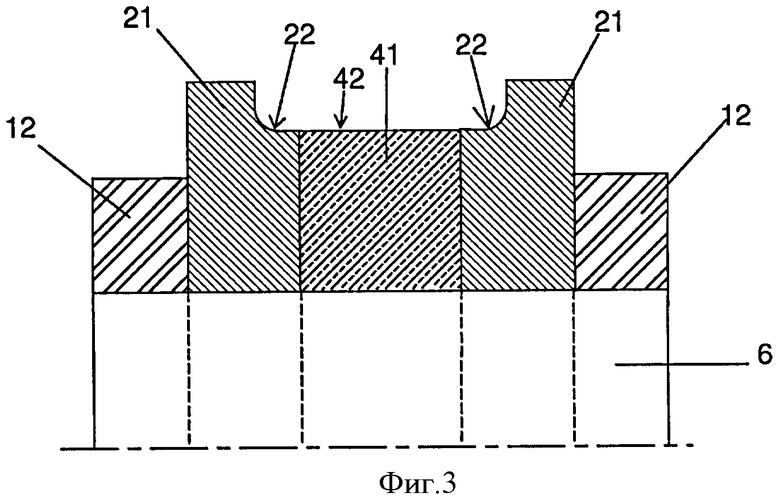

фиг.3 - частичный вид в разрезе колец качения в соответствии с настоящим изобретением.

На фиг.1 показано устройство 1 тестирования в соответствии с настоящим изобретением, опирающееся на ролики 2 и на опорные диски 4. На фигуре показан только один опорный диск 4 на одну цилиндрическую шейку, но, как правило, обкаточные станки содержат корпус суппорта, содержащий два опорных диска на цилиндрическую шейку. Опорные диски 4 соединены с возможностью вращения вместе с обкаточным станком вокруг их оси 43. Ролики 2 удерживаются на месте при помощи не показанной на чертеже обоймы. Прижимные диски 3 действуют давлением на ролики 2. Прижимные диски 3 соединены с возможностью вращения вместе с обкаточным станком вокруг их оси 31. Устройство 1 тестирования в соответствии с настоящим изобретением приводится во вращение вокруг своей оси 10 вращения обкаточным станком, например, при помощи системы шпинделя и контршпинделя. Устройство 1 тестирования содержит, например, гнездо 51, расположенное симметрично вокруг оси 10 вращения, в которое заходит шпиндель суппорта. С другой стороны, приводное устройство 5 ввинчено, например, резьбовым стержнем 54 в резьбовое гнездо 52 устройства 1 тестирования, выполненное вокруг его оси 10 вращения. В гнездо 53 приводного устройства 5, выполненное вокруг оси 10 вращения устройства 1 тестирования, заходит, например, приводной шпиндель.

В предпочтительном варианте выполнения на концах вала выполнена резьба для крепления на обкаточном станке.

Устройство 1 тестирования содержит дорожки 22 качения роликов, выполненные симметрично по отношению к оси 10 вращения устройства 1 тестирования. Эти дорожки 22 качения роликов опираются на ролики 2 обкаточного станка. Дорожки 22 качения роликов имеют определенные положения, соответствующие положениям галтелей сопряжения, выполняемых на коленчатом валу в обкаточном станке, причем эти положения отмечаются относительно плоскости, перпендикулярной к оси 10 вращения устройства 1 тестирования. Если рассматривать сечение в плоскости, проходящей через ось 10 вращения устройства 1 тестирования, дорожки 22 качения роликов имеют закругленный профиль для захождения в него роликов 2. Закругленный профиль дорожек 22 качения роликов 2 показан, в частности, на фиг.1, 2 и 3. Материал, из которого выполнены кольца 20, 21 качения, на которых выполнены дорожки 22 качения роликов 2, имеет твердость, идентичную твердости материала, используемого для выполнения прижимных дисков 3 обкаточного станка. Диаметр D22 дорожек 22 качения роликов 2 выбирают идентичным диаметру цилиндрической шейки, обрабатываемой на станке. Преимущество изобретения по сравнению с использованием коленчатого вала для тестирования роликов 2 состоит в том, что дорожки 22 качения роликов в соответствии с настоящим изобретением не предназначены для деформирования роликами 2. Поскольку на ролики 2 действует давление, аналогичное давлению в условиях механической обработки, то и износ роликов 2 или прижимного диска 3 будет идентичным. Дорожка 22 качения роликов обеспечивает осуществления теста на полный износ по меньшей мере для одного набора роликов 2, связанных с прижимным диском 3. В примере теста обкаточный станок вращает устройство 1 тестирования в соответствии с настоящим изобретением до момента разрушения ролика 2 или прижимного диска 3 или кольца 20 качения для роликов. Кольца 20, 40 легко снимаются, и их можно, например, заменить перед началом теста.

Устройство 1 тестирования в соответствии с настоящим изобретением содержит дорожки 42 качения для опорных дисков 4. Эти дорожки 42 качения опираются на опорные диски 4 обкаточного станка. Дорожки 42 качения для опорных дисков 4 имеют определенные положения, соответствующие положениям цилиндрических шеек коленчатого вала, обрабатываемого на обкаточном станке, и эти положения отмечаются относительно плоскости, перпендикулярной к оси 10 вращения устройства 1 тестирования. Дорожки 42 качения для опорных дисков 4 имеют цилиндрическую форму, ось симметрии которой соответствует оси 10 вращения устройства 1 тестирования. Таким образом, профиль дорожек 42 качения для опорных дисков 4 в сечении по плоскости, проходящей через ось 10 вращения устройства 1, является прямым профилем. Этот профиль показан, в частности, на фиг.1, 2 и 3.

Устройство 1 тестирования в соответствии с настоящим изобретением содержит средства крепления и вращения обкаточным станком, идентичные средствам, используемым для коленчатого вала, и выполненные с возможностью адаптации для любого типа обкаточного станка. Кроме того, устройство 1 тестирования содержит дорожки 22, 42 качения, располагаемые напротив обкаточных инструментов, что позволяет устанавливать устройство 1 тестирования в соответствии с настоящим изобретением в любом типе обкаточного станка для теста станка. Инструменты и обкаточные станки описаны, например, в следующих документах:

- в заявке US 2002/0020202 раскрыто, например, несколько обкаточных инструментов, связанных с плавающими обоймами удержания роликов;

- в заявке US 6,253,590 раскрыты, например, различные варианты выполнения обкаточного инструмента, содержащего верхнюю часть, поддерживающую ролики в обойме, и нижнюю часть, содержащую два опорных диска, поддерживающих обрабатываемую цилиндрическую шейку;

- в заявке WO 2005/063438 раскрыт, например, обкаточный станок, содержащий две стойки, расположенные по обе стороны от шейки коленчатого вала, и осевой направляющий диск, препятствующий столкновению между обкаточными инструментами и элементами коленчатого вала.

Таким образом, устройство 1 тестирования в соответствии с настоящим изобретением позволяет производить тесты в различных конфигурациях независимо от производственной линии. Конфигурации тестирования не являются неизменными. Таким образом, можно легко производить самые разные многочисленные тесты. Усовершенствование инструментов тестирования позволяет, например, давать гарантию на более стабильный и более продолжительный срок службы обкаточных инструментов. Устройство 1 тестирования в соответствии с настоящим изобретением, конструкция которого будет подробнее описана ниже, можно выполнять при помощи простых и дешевых элементов, и, кроме того, устройство 1 тестирования выполняют и затем устанавливают на обкаточном станке независимо от линии изготовления коленчатых валов. Тесты производят, например, на вспомогательном станке вне производственной линии для изготовления коленчатых валов. Благодаря устройству тестирования в соответствии с настоящим изобретением нет необходимости в использовании коленчатого вала для тестирования срока службы или скорости износа обкаточных инструментов. Кроме того, полный тест требует наличия всего одного устройства 1 тестирования в соответствии с настоящим изобретением. Смазку производят так же, как и при обкатывании коленчатого вала. Поскольку размеры устройства 1 тестирования в соответствии с настоящим изобретением близки к размерам коленчатого вала, то условия тестов идентичны условиям, в которых осуществляют обкатывание коленчатого вала.

Далее следует описание варианта выполнения устройства 1 тестирования, показанного на фиг.1. Не ограничительно, устройство 1 тестирования адаптировано для инструмента обкатывания коленчатого вала, содержащего одну или несколько цилиндрических шеек, и на нем можно одновременно или последовательно тестировать инструменты обкатывания цилиндрической шейки.

Главный вал 6 с осью вращения, идентичной оси 10 вращения устройства 1 тестирования, продолжен двумя резьбовыми концами 61 или соединен с деталями, содержащими резьбовые концы. Главный вал имеет диаметр D2, превышающий диаметр D1 его концов 61. Диаметр резьбовых частей адаптирован для стяжных гаек 7, 8, 9.

Не ограничительно, на главном валу 6 выполнен буртик или заплечик 62. Кольца 20, 40 качения устанавливают на главном валу 6. Не ограничительно, кольца 20, 40 качения устанавливают на главном валу 6 путем запрессовки. Не ограничительно, кольца 20, 40 качения опираются на заплечик 62. Заплечик 62 обеспечивает осевое опорное положение для колец 20, 40 качения. Таким образом, элементы 20, 40 качения неподвижно соединяют с главным валом 6. Не ограничительно, заплечик выполняют на конце вала или в виде буртика.

Не ограничительно, кольца 20, 40 качения стопорят со стороны главного вала 6 при помощи гайки 7, и при помощи двойной гайки 8, 9 стопорят кольца 20, 40 качения с другой стороны главного вала 6.

Как показано на фиг.1, дорожка 22 качения роликов 2 имеет диаметр D22, превышающий диаметр D42 дорожки 42 качения для опорных дисков 4. Кольца 20 качения для роликов 2, не ограничительно, выполняют симметричными для облегчения их изготовления. Таким образом, это кольцо 20 качения может быть использовано как для ролика, находящегося справа, так и для ролика, находящегося слева, и даже для двух роликов.

Предпочтительный вариант выполнения предусматривает использование уже существующих деталей. Так, в качестве колец 20 качения для роликов 2 используют прижимные диски 3 обкаточного станка, а для колец 40 качения для опорных дисков 4 используют распорки, наружный диаметр которых меньше или равен боковому наружному диаметру прижимных дисков 3. Преимуществом этого варианта выполнения является возможность использования уже существующих деталей, что позволяет быстро собирать устройство 1 тестирования в соответствии с настоящим изобретением и не требует изготовления новых деталей путем механической обработки, за исключением главного вала 6. В этом варианте выполнения кольцо 20 качения для роликов 2, которое является прижимным диском, будет иметь скорость износа, почти идентичную с прижимным диском обкаточного станка. Тест на срок службы обкаточных инструментов заканчивается, например, в момент выкрашивания ролика 2 или прижимного диска 3. Кроме того, этот вариант выполнения, в котором прижимные диски 3 используют в качестве элементов качения для роликов 2, обеспечивает совместимость с обкаточным станком с точки зрения твердости и размера колец 20 качения.

В представленном на фиг.2 варианте выполнения кольца 20, 40 качения удерживаются неподвижно при вращении с главным валом 6 при помощи шпонки 11. Не ограничительно, главный вал 6 связан с одной или несколькими шпонками 11. Шпонки, не ограничительно, используют для вала, на котором устанавливают большое количество устройств качения.

В варианте выполнения, показанном на фиг.3, кольца 21 качения для роликов 2 содержат только одну дорожку качения роликов 2. Для регулирования положения дорожек 22, 42 качения используют распорку 12 позиционирования в комбинации с кольцами 41, 21 качения.

В варианте выполнения, показанном на фиг.3, дорожка 42 качения для опорных дисков 4 расположена на той же высоте, что и нижняя часть дорожки 22 качения для роликов 2. Кольцо 21 качения имеет диаметр D22, идентичный диаметру D42 кольца 41 качения для опорных дисков 4.

Устройство 1 тестирования, показанное на фиг.1, адаптировано для обкаточного станка и позволяет тестировать одновременное обкатывание нескольких цилиндрических шеек, однако устройство 1 тестирования в соответствии с настоящим изобретением можно также адаптировать для тестирования обкаточных инструментов только для одной цилиндрической шейки коленчатого вала.

Для специалиста в этой области очевидно, что настоящее изобретение позволяет осуществлять многие другие варианты выполнения, не выходя при этом за рамки заявленного изобретения. Следовательно, представленные варианты выполнения следует рассматривать в качестве иллюстративных примеров и их можно изменять в рамках прилагаемой формулы изобретения, и представленные выше детали вариантов не являются ограничительными.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ОТДЕЛОЧНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ КОЛЕНЧАТЫХ ВАЛОВ | 2013 |

|

RU2571670C2 |

| СПОСОБ ТОКАРНОЙ ОБРАБОТКИ КОЛЕНЧАТОГО ВАЛА, ПРИМЕНЕНИЕ ТОКАРНОЙ ОБРАБОТКИ КОЛЕНЧАТОГО ВАЛА И ТОКАРНЫЙ СТАНОК | 2012 |

|

RU2627828C2 |

| УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ ЦАПФ КОНТЕЙНЕРА | 2013 |

|

RU2523378C1 |

| РОЛИКОПОДШИПНИК ДЛЯ ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА | 2010 |

|

RU2443916C1 |

| Устройство для измерения силы трения | 2022 |

|

RU2811400C1 |

| СПОСОБ ОБКАТЫВАНИЯ ПРУЖИННЫМИ КОЛЬЦАМИ | 2009 |

|

RU2433901C2 |

| МОДУЛЬНЫЙ КАЛИБРОВОЧНЫЙ РОТОР ДЛЯ ГОРИЗОНТАЛЬНОГО БАЛАНСИРОВОЧНОГО СТАНКА | 2016 |

|

RU2712960C2 |

| РЕГУЛИРОВОЧНОЕ УСТРОЙСТВО ДЛЯ ДИСКОВОГО ТОРМОЗА | 2009 |

|

RU2495291C2 |

| Станок для монтажа и демонтажа шин автомобильных колес с глубоким ободом | 1959 |

|

SU126376A1 |

| БЕСШАТУННЫЙ МЕХАНИЗМ ДЛЯ ПРЕОБРАЗОВАНИЯ ВОЗВРАТНО-ПОСТУПАТЕЛЬНОГО ДВИЖЕНИЯ ВО ВРАЩАТЕЛЬНОЕ | 2007 |

|

RU2345259C1 |

Изобретение относится к механической обработке, а именно к устройствам тестирования обкаточных инструментов станка, предназначенного для обкатывания по меньшей мере одной цилиндрической шейки коленчатого вала и содержащего по меньшей мере один ролик, предназначенный для качения в обкатываемой зоне цилиндрической шейки, а также прижимной диск, выполненный с возможностью надавливания на указанный ролик, и два опорных диска, поддерживающих цилиндрическую шейку противоположно ролику. Устройство тестирования содержит средства его удержания и вращения в обкаточном станке и главный вал, на котором установлены кольца качения для роликов и кольца качения для опорных дисков. Каждое из колец качения роликов содержит по меньшей мере одну дорожку качения роликов. Дорожка качения роликов выполнена с профилем, имеющим закругление, и с возможностью взаимодействия с роликом станка. Дорожка качения роликов выполнена с возможностью симметричного вращения вокруг оси вращения устройства тестирования. Каждое из колец качения для опорных дисков образует цилиндрическую дорожку качения, взаимодействующую с парой опорных дисков станка. Кольца качения для роликов и опорных дисков неподвижно соединены с главным валом. В результате обеспечивается возможность тестирования обкаточных инструментов станка без использования коленчатого вала. 4 з.п. ф-лы, 3 ил.

1. Устройство тестирования обкаточных инструментов для станка, предназначенного для обкатывания по меньшей мере одной цилиндрической шейки коленчатого вала, при этом станок содержит по меньшей мере один ролик, предназначенный для качения в обкатываемой зоне цилиндрической шейки, а также прижимной диск (3), выполненный с возможностью надавливания на указанный ролик (2), и два опорных диска (4), поддерживающих цилиндрическую шейку противоположно ролику (2), отличающееся тем, что оно содержит:

средства (51, 52, 53, 54, 5) удержания и вращения в обкаточном станке, которые обеспечивают возможность вращения устройства (1) тестирования вокруг оси (10) вращения,

главный вал (6), на котором установлены кольца (20, 21) качения для роликов (2), каждое из которых содержит по меньшей мере одну дорожку (22) качения роликов, при этом дорожка (22) качения роликов выполнена с возможностью взаимодействия с указанным роликом, а также с возможностью симметричного вращения вокруг оси (10) вращения устройства (1) с профилем, имеющим закругление, при этом на главном валу (6) установлены кольца (40, 41) качения для опорных дисков (4), каждое из которых образует цилиндрическую дорожку (42) качения, взаимодействующую с парой опорных дисков (4), причем кольца (20, 40, 21, 41) качения неподвижно соединены при вращении с главным валом (6).

2. Устройство по п.1, отличающееся тем, что главный вал (6) содержит заплечик позиционирования кольца (20, 21, 40, 41) качения, входящего в положение упора в заплечик.

3. Устройство по п.1, отличающееся тем, что в кольцах (20, 21, 40, 41) качения выполнен осевой паз, обеспечивающий их соединение с усилительной шпонкой (11) удержания во вращении, установленной в пазу главного вала (6).

4. Устройство по п.1, отличающееся тем, что каждое кольцо качения для роликов (2) выполнено в виде прижимного диска, идентичного прижимному диску обкаточного станка.

5. Устройство по п.1, отличающееся тем, что средства (51, 52, 53, 54, 5) удержания и вращения в обкаточном станке содержат:

отверстие (51), выполненное на первом конце (61) главного вала симметрично к оси (10) вращения устройства тестирования и предназначенное для размещения в нем первого приводного шпинделя,

резьбовое отверстие (52), выполненное на втором конце (61) главного вала симметрично вокруг оси (10) вращения устройства тестирования и предназначенное для размещения в нем резьбового стержня (54) приводного устройства (5),

со стороны, противоположной резьбовому отверстию, в приводном устройстве (5) выполнено отверстие (53), коаксиальное с осью вращения (10) устройства (1) тестирования, предназначенное для введения в него второго приводного шпинделя.

| DE 3712651 A1, 16.06.1988 | |||

| Регулирующий клапан ручного действия | 1927 |

|

SU8117A1 |

| RU 2004106573 A, 27.02.2005 | |||

| СПОСОБ И СИСТЕМА ДЛЯ ТЕСТИРОВАНИЯ ФУНКЦИОНИРОВАНИЯ ВРАЩАЮЩИХСЯ МАШИН | 1999 |

|

RU2229135C2 |

Авторы

Даты

2011-10-20—Публикация

2007-04-20—Подача